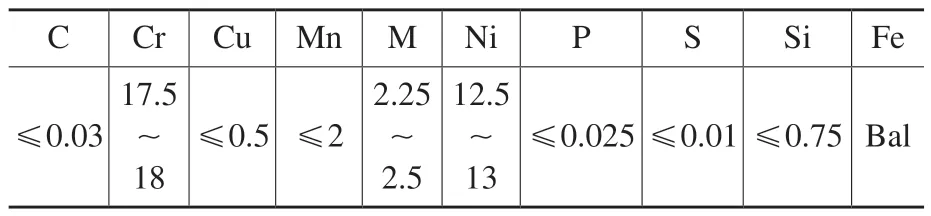

基于Ansys Additive对激光选择性烧结316L不锈钢工艺优化

杨威,甘新基

北华大学 吉林吉林 132000

1 序言

316L不锈钢具有优异的耐蚀性、力学性能和易加工性,被广泛应用于医疗、化工、食品加工、海洋工程和造纸工程等制造领域[1]。增材制造(AM)技术是基于离散-堆积的原理,由零件三维模型数据驱动直接制造零件的一种新技术[2-5]。近年来,随着社会需求的增加,且金属增材制造技术在复杂部件的制造上与其他加工方式相比具有巨大优势,因此被广泛应用于诸多领域高性能组件。选择性激光熔化(SLM)技术是增材制造中最重要技术之一[6]。在SLM制造过程中,各种工艺参数对零件的微观结构和力学性能有着极大的影响[7,8]。不适当的工艺方案可能会在增材制造部件中产生如裂纹、未熔合孔等缺陷[9],进而影响最终成品的致密度与力学性能。而增材制造部件的破坏往往从未熔合孔缺陷开始发展,进而造成零件的损坏,最终导致不可逆的损失[10]。因此,合理选择工艺参数,对于减少零件内部缺陷十分重要。ZHANG等[11]研究表明,通过细金属粉末的熔合和再凝固,SLM可以制造接近完全致密的金属部件。KRUTH等[12]研究证明,在使用金属粉末制造金属部件时,也有可能达到良好的致密度和力学性能。BRENNAN等[13]研究发现未熔合孔缺陷呈不规则形貌,大小从50μm到几毫米,可能存在未熔化的粉末。房冬青等[14]研究发现,在激光增材制造过程中,粉末熔化时其中的气体会保留在熔池中,由于熔池的凝固速度大于气体的逃逸速度,因此熔池中会形成规则的圆形孔隙。王沛等[15]研究了工艺参数与缺陷的关系,并通过调整工艺参数获得了致密度为95.62%的产品。

本文从工艺参数出发,仿真结合试验,缩短了获得优化工艺的时间。通过对SLM316L不锈钢的单熔道仿真,分析熔池尺寸,确定使熔池稳定的扫描速度与扫描功率的组合,在此基础上对内部缺陷进行仿真,分析孔隙率,最终进行打印试验验证,并分析了扫描间距与试样性能和缺陷的关系,以优化SLM316L不锈钢的成形工艺。本文的研究为SLM实际生产316L产品提供理论支持。

2 基于Ansys Additive的熔池与内部缺陷仿真

激光选区熔化(SLM)成形技术是一个连续且快速的过程,较高的能量输入使合金粉末快速熔化,不间断地熔化凝固过程也使材料有着良好的冶金结合。单道扫描质量对于整个过程的质量有着十分重要的影响,并且单道的研究也是对整个过程进行分离观察的一种良好的方案。单个熔道的形态参数主要包括熔池的尺寸(见图1),即包括熔池的宽度、长度和深度;能量输入的大小是影响熔池形态尺寸的关键因素,在模拟仿真时能量参数体现为激光扫描速度和激光功率。因此,进行模拟仿真时主要是对激光功率和扫描速度进行不同组合的定义来进行仿真研究。参考现在试验所用SLM设备产品数据,进行有关激光打印参数对单道熔池尺寸影响的仿真分析。

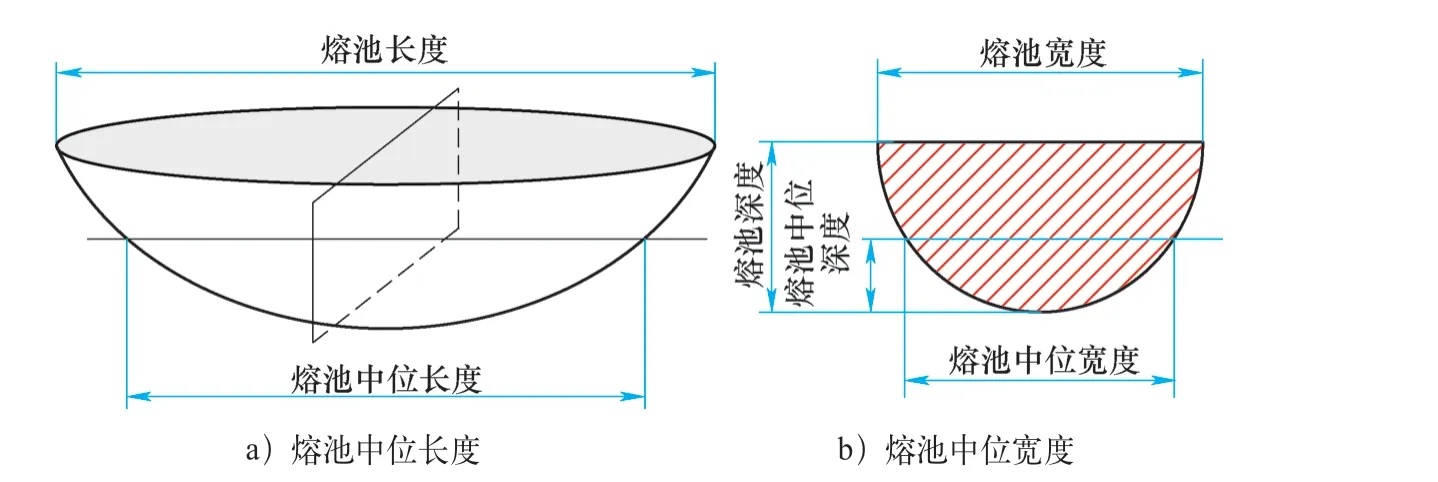

图1 熔池尺寸

使用Ansys Additive(2022R1)进行仿真研究,以预测各种激光功率和速度组合的密度。该模拟的目的是研究在316L不锈钢立方体样品中获得更高致密度(99%以上)所需的激光功率和扫描速度的最佳组合。使用的Ansys版本预测了未熔合孔隙率。目前,该有限元模型无法预测匙孔和球化效应产生的其他类型孔隙率[16]。为了过滤掉产生不稳定熔池和不适合达到高密度的功率和速度组合,采用了基于熔池尺寸的尺寸标准[17]。图1所示为标准中使用的熔池尺寸,中位深度d是指实际熔池深度减去层厚度,或者是从第一层底部开始的熔池深度。同样,中位宽度w和中位长度l分别表示第一层底部(基材起点)熔池的宽度和长度。中位数尺寸比平均熔池尺寸更可取,因为当熔池不完全稳定时,平均值在轨道开始时是倾斜的。此标准基于以下3个条件。

1)熔池中位深度d应至少达到下面第3层固化层的一半,以实现充分的粘合,因为层厚为50μm(0.05mm),需要熔池深度至少为0.125mm,这对应于熔池中位深度为0.0625mm。

2)熔池中位深度d与中位宽度w之比应低于0.95,以避免熔池过度渗透到固化层中,否则可能导致形成锁孔。

3)熔池中位长度l与中位宽度w之比应低于4.0,这样熔池就不会因被拉得太长而导致通常与高功率和高速度相关的球化效应。

为了预测密度并优化工艺参数,在不同的激光功率和扫描速度组合下,进行了SLM仿真。首先,模拟了一个4mm边长的方形区域,设置光斑直径为90μm,层厚为50μm。仿真过程分为以下两个步骤。

1)进行单熔道模拟:在长度为4mm的区域内进行了单道熔头沉积的模拟,以评估各种功率和速度组合下发生的熔池尺寸。通过该步骤,可以筛选掉会产生不稳定熔池的参数组合。

2)进行致密化模拟:选择表现良好的功率和速度组合,应用于4mm的方形区域,进行更密集的模拟。这样做可以避免多次迭代,并缩小输入参数范围,提高效率。

通过以上仿真步骤,可以预测不同激光功率和扫描速度组合对熔池尺寸和整体致密度的影响,并选择最佳参数组合以获得高质量的制造结果。

2.1 单熔道仿真分析

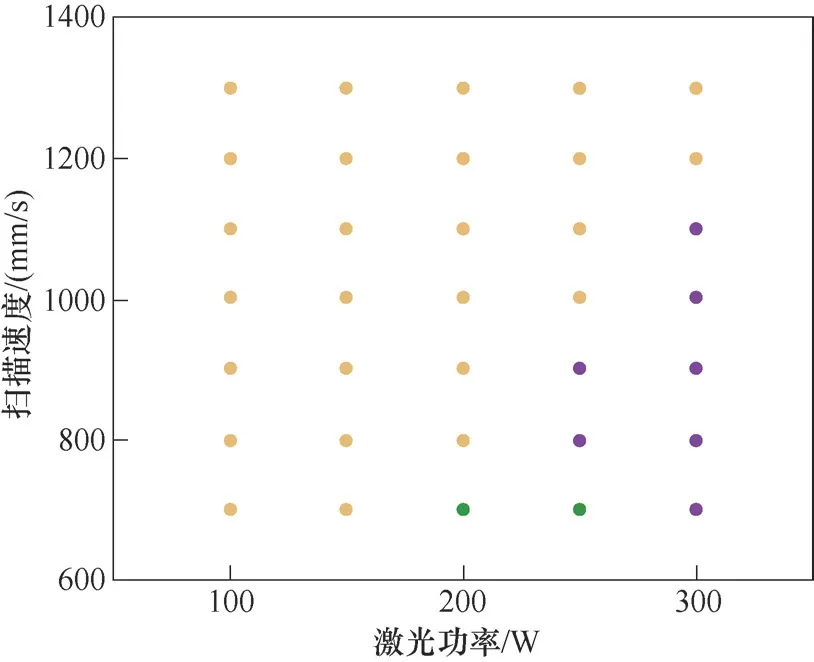

仿真中,设定基板温度为8 0 ℃,层厚为0.05mm,激光束直径为0.09mm,以50W为增量输入100~300W的功率,并以100mm/s为增量输入700~1300mm/s的扫描速度进行仿真试验。模拟预测基于稳定熔池尺寸标准选择的候选参数组合几乎是完全致密的样品(99.9%)。分析结果如图2所示。

图2 激光功率与扫描速度的组合

1)用绿色点表示良好的候选功率与速度组合。

2)黄色点代表的激光功率与扫描速度组合超出了熔池参考深度可接受的标准,表明熔池不够深。黄点位于具有高扫描速度和低激光功率(即低能量密度)的区域,这可能会导致层与层之间产生未熔合孔缺陷。

3)蓝色点表示激光功率和扫描速度组合超出了对深度与宽度之比的可接受标准,表明熔池太深。蓝点位于扫描速度低且激光功率高(即高能量密度)的区域中,这很可能会导致形成匙孔缺陷。

4)紫色点表示超出了可接受的长宽比标准的激光功率和扫描速度组合,表明熔池可能太长。这是具有最高速度和最高功率的区域,该区域可能会产生飞溅和球化现象。下面将在孔隙率模拟中进一步验证良好的候选组合。

2.2 致密化仿真分析

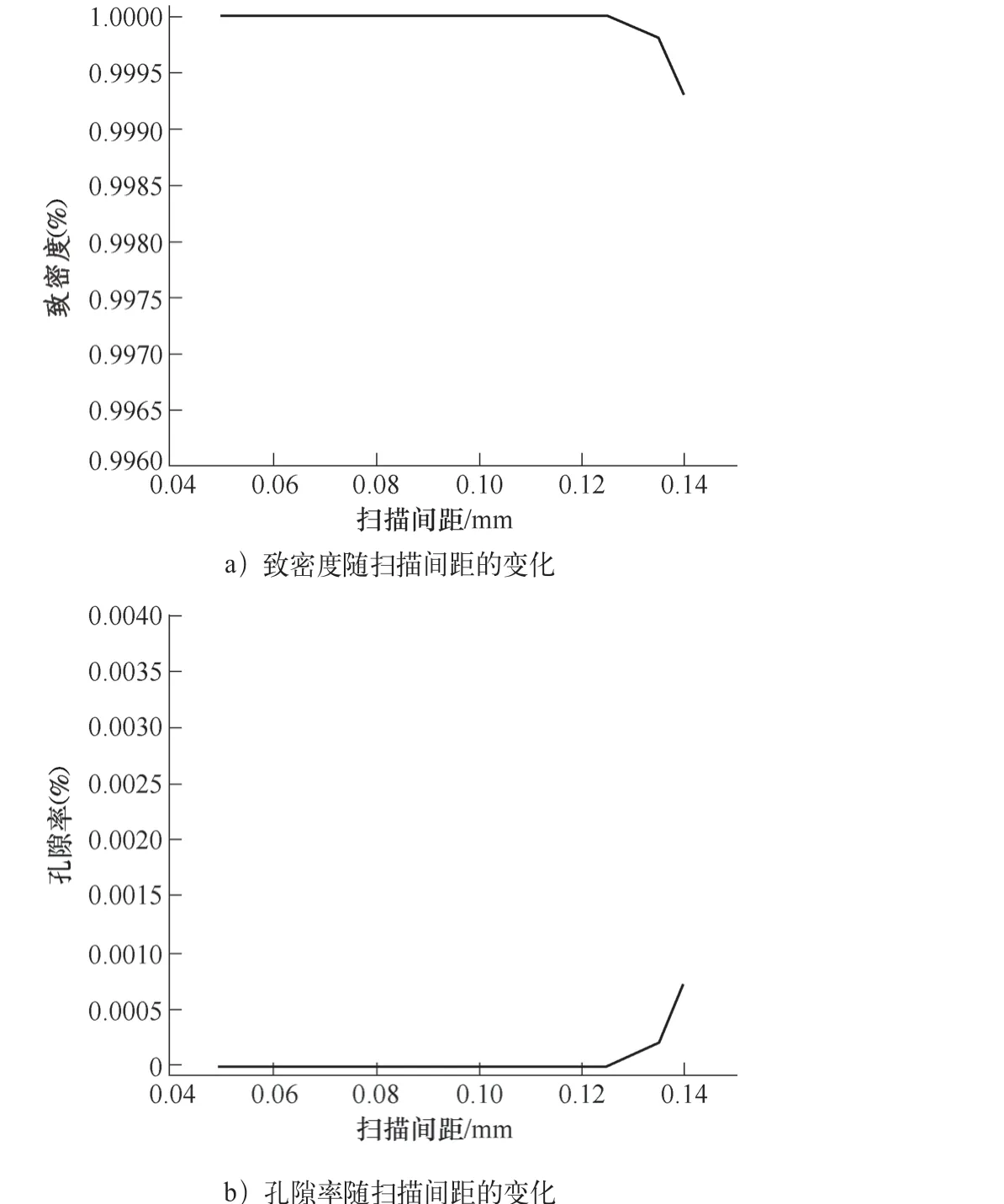

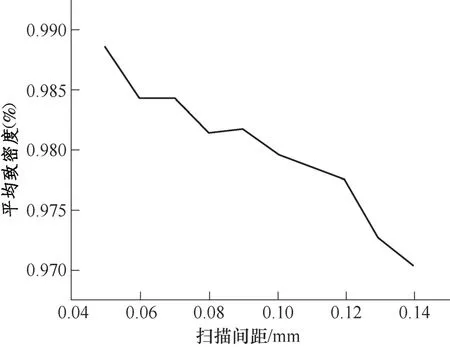

本次仿真计算的几何体为边长4mm的立方体,设定基板的预热温度为80℃,激光功率为200W。扫描速度为700mm/s,铺粉层厚度为50µm,起始激光角为57°,旋转激光角为67°,然后改变激光的扫描间距进行仿真计算,以0.01mm为增量输入0.05~0.14mm的扫描间距。对结果进行处理可得致密度与孔隙率随扫描间距的变化曲线,如图3所示。从图3可观察到,当扫描速率等其他参数不变时,随着扫描间距增加至0.12mm,成形材料的致密度随之下降,扫描间距为0.14mm左右时达到99.93%;而成形材料的未熔合孔隙率在0.07%。

图3 致密度与孔隙率随扫描间距的变化曲线

3 试验材料与方法

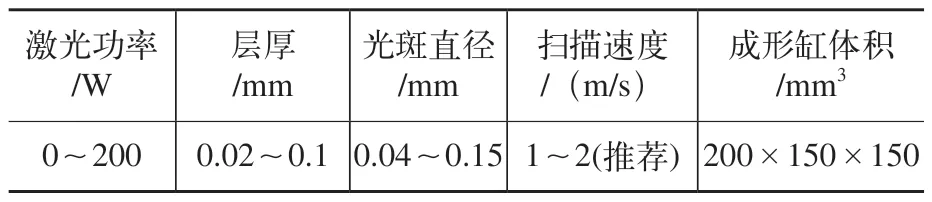

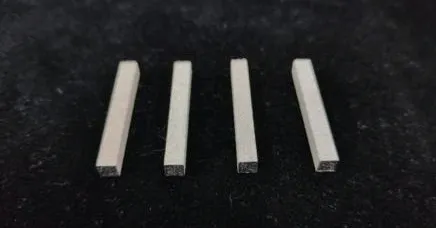

试验使用中瑞科技ISLM150作为试验平台,其参数范围见表1。使用雾化316L不锈钢粉末作为起始材料,制作SLM样品进行微观结构表征,化学成分见表2。粉末颗粒呈球形,粒径为15~53µm。SLM制作尺寸为4mm×0.5mm×0.5mm的长条形试样,如图4所示。

表1 ISLM150参数

表2 316L钢粉化学成分(质量分数) (%)

图4 长条形试样

在该研究中,所有的样品都是在残余氧含量为0.5%的氮气环境下构建的。为了保持一致性,以下条件保持不变:激光功率为200W,扫描速度为700mm/s,层厚为0.05mm。起始激光角为57°,后续层之间进行67°的扫描旋转。

为了研究扫描间距对样品制造的影响,使用了0.010mm的增量,在0.05~0.14mm内制作了一系列样品。对于每组参数,打印了多个样品以进行测试和分析。通过保持这些参数的一致性,并测试多个样品,可以更好地理解不同扫描间距对制造过程的影响,并获得可靠的结果。

4 试验结果与分析

4.1 致密度测量

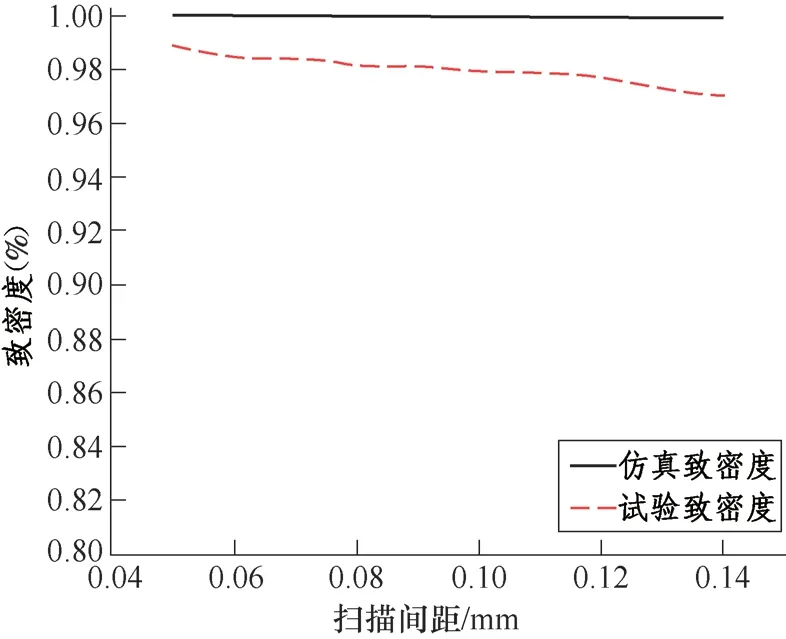

使用纪铭A6-001电子秤以称重法对每组样品进行致密度测量并取均值,测量结果如图5、图6所示。从图5、图6可看到,扫描间距对成形致密度有着较明显的影响,随着扫描间距的增大,样品的平均致密度逐渐减小。

图5 扫描间距与平均致密度

图6 仿真致密度与试验致密度

根据致密化仿真和试验数据的分析结果表明,在具有稳定熔池的扫描功率与扫描速度组合下,随着扫描间距的增大,样品的致密度会减小。此外,在相同的工艺参数条件下,试验样品的致密度略低于对应的仿真致密度。例如,当扫描间距为0.05mm时,样品的最高致密度为98.86%,而仿真致密度为100%;当扫描间距逐渐增大至0.14mm时,试验致密度下降至97.04%,而仿真致密度为99.93%。

综上所述,试验数据与仿真数据趋势相同,都表明了孔隙率随着扫描间距的增加有增加的趋势,但两者之间存在差异,在对缺陷的分析中,发现存在着除未熔合孔之外的孔隙。

4.2 缺陷

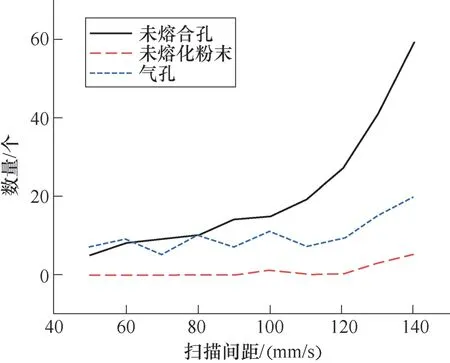

采用源兴RX-200显微镜对316L-SLM试样的缺陷进行了分析。图7由每组工艺参数中选出的2幅典型图片组成,从图7可看出,在其他参数保持不变的情况下,随着扫描间距的增大,试样的中心部位观察到不规则的孔隙(未熔合孔),并且尺寸有超过200µm的个体,出现得更密集。此外,还可观察到,无论扫描间距如何变化,总能观察到一些接近圆形的孔隙。当扫描间距为0.09mm时,样品的边缘部位出现尺寸更大的不规则孔隙,且当扫描间距为0.1mm时,观察到未熔合孔中间出现了球形金属截面。不规则孔隙的方向与边缘的方向基本一致,这可能是由扫描策略导致的。在每组样品中随机选取10幅图片,并对缺陷数量进行统计,结果如图8所示。从图8可看出,未熔化孔的数量有随着扫描间距的增加而增加的趋势。未熔化粉末的数量较少,有增加的趋势。而气孔的数量没有明显的变化趋势。

图7 从a~j对应扫描间距从0.05~0.14mm试样的截面图像

图8 三种缺陷在不同工艺组合中的数量

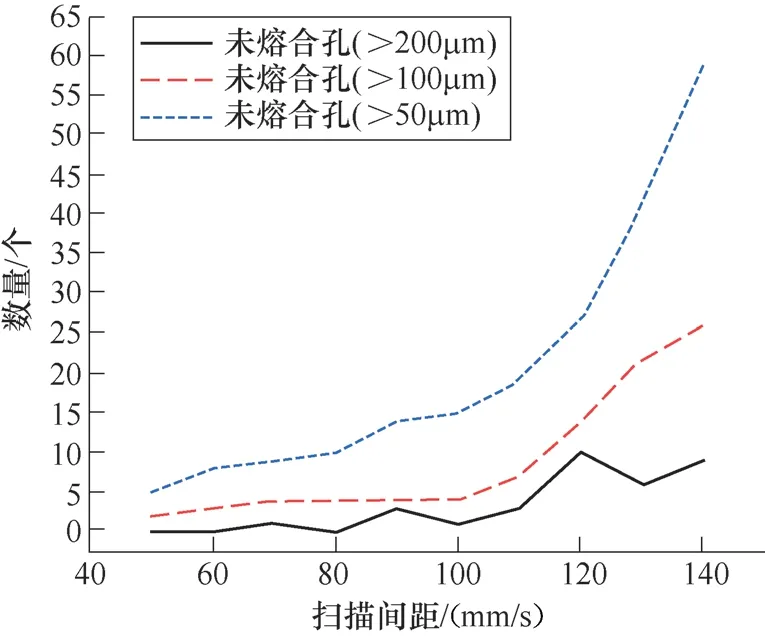

不同参数组合下对尺寸超过50µm、100µm、200µm的未熔合孔进行的统计分析,结果如图9所示。从图9可看出,随着扫描间距的增加,不同大小的未熔合孔的数量均有增加的趋势。

图9 不同尺寸未熔合孔在不同工艺组合中的数量

仿真与试验得到的数据趋势相同,验证了仿真的有效性

5 结束语

本文采用仿真结合试验对SLM制造高致密度316L不锈钢零件的工艺参数进行了探究,相比只通过试验对工艺进行探究的方法节约了时间和经济成本。首先,通过单道模拟确定获得稳定熔池的激光功率和扫描速度的组合为200W、700mm/s;其次,改变扫描间距对上述模拟得出的合适的激光功率和扫描速度组合进行孔隙率模拟,通过对应试验制造试样,研究了扫描间距对材料微观缺陷和致密度的影响,最终得到最佳成形工艺组合为激光功率200W、扫描速度700mm/s、扫描间距0.05mm,此时致密度最高,未熔合缺陷数量最少。