传动齿轮失效分析

黄春云,汤浩,刘依依,陈珊,李巍

中国航发贵州黎阳航空动力有限公司 贵州贵阳 550014

1 序言

某机飞行中N2转速指示为零,造成单发空停,飞机落地后随即对该机滑油附件进行检查,发现滑油附件和金属屑沫信号器的油滤内存在较多细小金属屑,经对金属屑进行能谱分析,确认金属屑属低合金钢,且有碳氮共渗层组织,因此怀疑有齿轮发生磨损。主动齿轮、从动齿轮[1]的材料牌号为12Cr2Ni4A钢[2-4],表面经碳氮共渗处理[5]。现场分解滑油附件N2转速传感器安装座,发现主动齿轮、从动齿轮存在严重磨损和部分轮齿断裂故障。为了确定N2传感器主动齿轮、从动齿轮失效性质与原因,对其进行了分析讨论。

2 分析过程

2.1 外观检查

故障齿轮外观形貌如图1所示。从图1可看出,主动齿轮、从动齿轮轮齿均存在大面积磨损,且从动齿轮侧壁可见周向磨痕。从动齿轮38个齿中,有33个齿的齿顶发生了掉块,大部分掉块的断口起伏较大且磨损严重,残留的原始断口上未见疲劳特征;少部分掉块断口平坦,断面可见明显的放射棱线和疲劳弧线,如图2所示。齿顶未发生掉块的5个齿磨损痕迹较为轻微。此外,在从动齿轮的齿底,存在从动齿轮与主动齿轮啮合的接触痕迹。图2中箭头所指轮齿为疲劳断齿,沿逆时针方向由靠近齿顶的齿面起源向齿根扩展,疲劳扩展区可见疲劳弧线特征,且疲劳扩展区所占面积较大,故判断此轮齿为首断齿。主动齿轮上的24个齿轮齿顶磨损痕迹较为均匀,磨损深度约为0.5mm,齿底位置存在接触啮合痕迹。此外,主动齿轮有5个齿根部发生断裂,断口凹凸不平且磨损严重,无法观测断口微观形貌,如图3所示。经对从动齿轮的轴端剖口进行检查,发现方形孔内与销轴配合面存在轴向挤压磨损痕迹,如图4所示。

图1 故障齿轮宏观形貌

图2 从动齿轮掉块及磨损痕迹

图3 主动齿轮掉块及磨损痕迹

图4 方形孔内部磨损痕迹

2.2 SEM分析

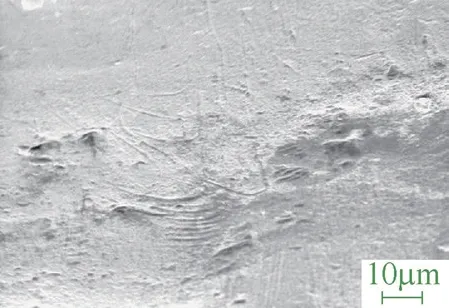

通过对比观测,从动齿轮首断齿微观形貌如图5所示。从图5可看出,在断口上存在明显的断裂源区,扩展区及瞬断区。由放射棱线及疲劳弧线收敛趋势判断,断裂源区为短线源,位于齿轮表面,短线源说明疲劳起始应力较大,微观形貌如图6所示;疲劳扩展区磨损严重,局部可见疲劳弧线及细密的疲劳扩展区磨损严重,局部可见疲劳弧线及细密的疲劳条带,微观形貌如图7所示;瞬断区面积占比较小,说明疲劳扩展十分充分,扩展应力较小,该区位于渗层区域,断口微观形貌为沿晶断裂,如图8所示。从动齿轮齿顶磨损痕迹及掉块微观形貌如图9所示,在齿底可见与主动齿轮的啮合痕迹,如图10、图11所示。对源区进行能谱分析,主要成分为基体元素,未见异常元素,见表1。

表1 从动齿轮首断齿疲劳源区能谱成分分析(质量分数) (%)

图5 从动齿轮首断齿断口形貌特征

图6 源区微观形貌(135×)

图7 扩展区微观形貌(1000×)

图8 瞬断区微观形貌(586×)

图9 从动齿轮磨损及掉块微观形貌(25×)

图10 从动齿轮齿底啮合痕迹Ⅰ(102×)

图11 从动齿轮齿底啮合痕迹Ⅱ(1000×)

主动齿轮过载断齿断口的1/2区域为严重挤压磨损痕迹,其余1/2区域为过载断齿面,如图12所示;过载断齿面扩展区微观形貌为准解理形貌,如图13所示;其余轮齿均有挤压磨损、过载崩落的类似形貌,较从动齿轮损伤严重,如图14所示;主动齿轮轮齿底面可见与从动齿轮轮齿顶面接触磨平形貌,说明主动齿轮与从动齿轮在工作中配合不佳,如图15所示。

图12 主动齿轮轮齿过载断齿形貌(30×)

图13 主动齿轮扩展区微观形貌(2000×)

图14 主动齿轮轮齿挤压磨损形貌(30×)

图15 主动齿轮轮齿底面微观形貌(300×)

2.3 金相分析

分别从主动齿轮和从动齿轮轮齿上切取金相试样,取样位置如图16所示。试样经磨制、抛光及腐蚀后观察,主动齿轮、从动齿轮轮齿碳氮共渗层组织及厚度均匀,组织为少量残留奥氏体+隐针马氏体,中心组织为回火马氏体,组织符合企业相关标准要求;从动齿轮碳氮共渗层深度为0.15~0.19mm,符合企业相关标准要求,主动齿轮齿顶磨损严重,碳氮共渗化层不完整,无法评判原始碳氮共渗层厚度是否符合要求,故不做评定,如图17~图20所示。对从动齿轮、主动齿轮试样进行中心显微硬度(载荷2.94N)检测,平均显微硬度分别为436HV、417HV,见表2。当标准要求测试载荷为60kg(588N)时,硬度为66~71.5HRA(319~410HV)。分析认为,由于齿轮磨损、挤压较为严重,可能导致硬度稍许偏高。

表2 硬度检测结果 (HV0.3)

图16 金相试样取样

图17 从动齿轮轮齿碳氮共渗层组织形貌

图18 从动齿轮轮齿中心组织形貌

图19 主动齿轮轮齿碳氮共渗层组织形貌

图20 主动齿轮轮齿中心组织形貌

3 分析讨论

以上检测表明,N2传感器主动齿轮和从动齿轮未见材质缺陷,渗层组织及中心组织符合相关标准要求,因此可以判定,2件齿轮掉块原因与材质无关。N2传感器主动齿轮相对从动齿轮直径小,齿轮数量少,因此受力频率和转速要高于从动齿轮。主动齿轮的断齿从根部断裂,断口凹凸不平磨损严重,未磨损区微观形貌为准解理特征。从动齿轮断口可分为两类:一类断口磨损较为轻微,可见明显的疲劳源区,疲劳扩展区及瞬断区,其中疲劳源区位于齿轮表面,为线源;疲劳扩展充分,可见明显的疲劳弧线及细密的疲劳条带;瞬断区占比较小,微观形貌为沿晶特征。另一类磨损较为严重,未见断口微观形貌。

根据以上试验结果,分析认为该发动机的N2传感器齿轮失效性质为疲劳。通过复查,装配流程均符合操作要求。齿轮轴与轴承内钢套、外钢套表面以及转速表传动壳体内侧等均存在不同程度磨损痕迹,这些磨损痕迹间接说明齿轮在工作过程中出现异常,造成齿面不正常啮合,产生接触疲劳剥落。当接触疲劳产生后,剥落的金属颗粒加剧了齿间的磨损,会进一步恶化工作环境,节圆工作面的剥落坑作为齿面的受力点,同时也是裂纹萌生的薄弱环节,裂纹萌生后,在综合应力(滚动、滑动、弯曲应力及振动应力等)的作用下沿工作面垂直方向扩展至终断,齿轮受力及断裂情况如图21所示。另外,由于轮齿在载荷作用下,最大的弯曲应力在齿根处,且在齿根部位过渡的转接R处有较大的应力集中,所以齿根R位置成为齿轮裂纹起源的薄弱环节;由于齿轮在啮合时受力,脱开时不受力,故轮齿上的弯曲应力为脉动应力;在较高的弯曲应力反复作用下,齿根处产生疲劳裂纹,并逐渐扩展至整个轮齿断裂,该故障主动齿轮的断裂齿均属这种断裂模式。对于主动齿轮来说,齿根优先于齿面起裂,说明其应力集中水平相比齿面疲劳剥落坑处较大,反之从齿面剥落位置优先起裂,如从动齿轮的断裂。

图21 齿轮受力及断裂示意

4 结束语

1)送检N2传感器主动齿轮、从动齿轮的材料与热处理指标符合技术要求。

2)主动齿轮、从动齿轮发生故障的原因为因配合异常而导致的疲劳断裂及磨损。