玻璃材料超短脉冲激光焊接机理及研究进展

李世林,陈聪

湖南大学整车先进设计制造技术全国重点实验室 湖南长沙 410082

1 序言

玻璃材料因具有高硬度、低膨胀系数和化学稳定性好等特点,在航空航天、能源、生物医药及半导体领域中得到了广泛应用[1,2]。玻璃材料往往需要多个组装或连接后才能应用,例如光学中透镜的组装,要求多个透镜连接在一起后还能承受孔径中通过的特定光功率密度。除此之外,基于对特定波段光透过率高、介电损失小、高低温差下绝缘性好的特性,玻璃材料也应用于集成封装。玻璃按照SiO2以及碱金属、碱土金属氧化物的不同含量,分为石英玻璃、高硅氧玻璃、钠钙玻璃、铅硅酸盐玻璃、铝硅酸盐玻璃、硼硅酸盐玻璃[3-6],其中硅酸盐玻璃应用最为广泛。玻璃材料由于硬脆特性导致其连接难度大,传统的玻璃连接方法有胶粘剂粘接[7]、阳极键合[8,9]、固相连接、熔融微焊接,但传统玻璃连接方法各有其缺陷:胶粘剂的寿命会受到周围环境剧变的影响;阳极键合对所连接材料的热膨胀系数要求相近;固相连接则对焊接时间要求长且待焊接表面要求高;熔融微焊接存在高温相变,焊接材料易出现破裂。

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微小型零件的精密焊接中[10,11]。目前,激光焊接玻璃材料的方法有两种:一是使用长脉冲激光焊接玻璃材料,其特点是通过在中间层加入非透明材料来增强对光束能量的吸收[12],之后通过热传导将能量传输至上下两层材料处实现熔化,材料冷却后固化实现焊接;二是采用超短脉冲激光焊接玻璃材料[13]。

超短脉冲激光是指脉冲宽度非常短的激光,其脉冲宽度在皮秒(10-12s)和飞秒(10-15s)级别,其具有加工精度高、热影响区小、不易破裂,以及连接强度较高等突出优点。超短脉冲激光的光强超过一定阈值,会在透明介质内部产生非线性吸收,并使材料在焦点处熔融实现焊接。超短脉冲激光与长脉冲激光的差异在于长脉冲激光只能在其波段不透明的介质表面加工。图1a、b所示为长脉冲激光焊接方法,其内部激光能量吸收为线性吸收,图1c所示为超短脉冲激光作用下的非线性吸收[14]。

图1 不同的激光焊接方法[14]

超短脉冲激光在透明材料的焊接中具有以下特点:超短脉冲激光的超高光强使其在透明介质内部产生非线性吸收,可实现三维空间的可选择性焊接[15];超短脉冲激光作用透明介质因多光子吸收的阈值效应和激光光束的高斯特性而能突破光学衍射极限,可以在精密微细领域加工;超短脉冲激光产生的超短脉冲与材料相互作用时间极短,可有效避免对分子热运动的影响,热影响区域小,加工精度高。

本文介绍了超短脉冲激光焊接玻璃材料的原理和作用机制,详细分析了钠钙玻璃、硅酸盐玻璃和石英玻璃激光焊接的工艺特性和成形规律,通过玻璃焊接的模拟仿真分析了激光焊接玻璃的成形机制,并指出了超短脉冲激光焊接玻璃所面临的的挑战和发展方向。

2 超短脉冲激光微焊接玻璃研究进展

2.1 激光焊接玻璃的成形机理

不同功率密度及时间尺度下,超短脉冲激光与固体材料相互作用现象分类如图2所示。对玻璃等透明固体介质来说,超快激光在介质中传播会出现非线性吸收[16-18]、熔化损伤[19]、等离子体形成[20,21]、烧蚀[22,23]、光丝传播[24]等多种现象[25]。

图2 不同功率密度及时间尺度下,超短脉冲激光与固体材料相互作用现象分类[25]

超短脉冲激光辐照引起的玻璃中电子激发和弛豫过程如图3所示。从图3可看出,玻璃中电子激发和弛豫过程可分为以下三部分[26]。

图3 玻璃中超短脉冲激光辐照引起的电子激发和弛豫过程

1)当激光电磁场非常强时,电子首先通过超短脉冲激光的多光子吸收(多光子电离)或隧道电离从价带激发到导带。

2)被激发的电子可以顺序地吸收几个激光光子,并将其自身移动到更高能量的状态,实现了电子加热。否则,激发的电子会被飞秒激光束的强电场加速,并与周围的原子碰撞,从而产生二次电子(碰撞电离)。这个过程被重复,从而导致雪崩电离。

3)一些自由电子在电子-空穴对中弛豫,使存储的能量局域化,从而产生局域态,如自陷激子(STE)。STE在几百皮秒内松弛形成永久性缺陷。其他一些自由电子将其能量转化为晶格振动,晶格振动产生热量,然后弛豫到基态。

玻璃加热在激光照射后几十皮秒发生,并且照射区域在几十毫秒后恢复到室温。当飞秒激光束以中等脉冲能量聚焦在堆叠玻璃基板的界面上时,由于这种加热,只会在界面附近诱导局部熔化和快速再固化,从而导致玻璃连接。

2.2 玻璃材料激光焊接工艺研究进展

张洁娟等[27]使用1064nm的皮秒激光焊接了钠钙硅酸盐玻璃,并发现加工参数为重复频率120kHz、电流100%、点阵间距0.02 mm时,玻璃焊接效果最佳,承受的最大拉力达到157N。ALEXEFV等[28]在研究使用1064nm的激光焊接钠钙玻璃,对于大多数试样的抗剪切强度在200~600MPa,数值明显高于传统的光接触连接(抗剪切强度大约3MPa)和高度粘剂连接(抗剪切强29MPa)。BUTKUS等[29]通过200kHz、280fs的飞秒激光焊接钠钙玻璃,得到一个较小的工艺窗口,如图4所示,并发现偏离最佳参数值会导致样品产生强烈的烧蚀和破裂。

图4 钠钙玻璃的焊接效率图[29]

KIM等[30]研究通过使用180fs、785nm、1kHz飞秒激光对参杂了Sm3+和Cr3+的硼酸钠玻璃和硼硅酸盐玻璃进行激光焊接,得到连接强度为3.9MPa的Sm3+掺杂/ Cr3+掺杂的硼酸钠和连接强度为2.5MPa的Sm3+掺杂/ Cr3+未掺杂的硼硅酸盐,并发现造成Sm3+掺杂/ Cr3+未掺杂的硼硅酸盐较弱强度的原因为硼硅酸盐比硼酸钠具有更小的热膨胀系数和较弱的多光子吸收系数。如图5所示,TAMAKI等[31]使用1558nm、500kHz飞秒激光成功实现了非碱铝硅酸盐玻璃之间,非碱铝硅酸盐与硅片之间的焊接,分别获得了9.87MPa和3.74MPa的焊接强度。并且分析接头强度较弱与激光通量有关,当脉冲能量增加或扫描速度降低时,接头强度将变得更大,因为接头强度与总通量成比例。WATANABE等[15]通过85fs、800nm、1kHz飞秒激光对硼酸盐玻璃和石英玻璃进行焊接,通过改变样品的平移速度和激光脉冲能量,得到的焊缝最大强度为15.3MPa。CVECEK等[32]使用1064nm、10ps的激光分别焊接两种硼硅酸盐玻璃(D263T、BF33),发现对样品进行预处理使得间隙达到光学接触时,可得到无缺陷的焊缝,得到D263T的无缺陷焊缝的剪切强度为55MPa,BF33的无缺陷焊缝的剪切强度为92MPa,如图6所示。RICHTER等[33]在研究中使用1030nm、9.4MHz的飞秒激光器完成硼硅酸盐玻璃(B33和BK7)和其他材料的焊接,焊接接头最高强度可以达到整体材料的95%,如图7所示。

图5 双衬底激光焊接原理

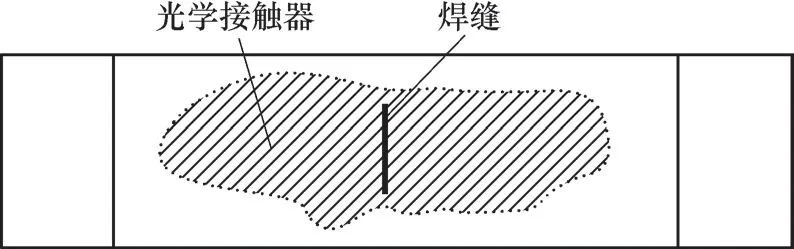

图6 样品上光学接触区域和焊缝的布局示意图[32]

图7 不同玻璃焊接结果[33]

TAMAKI等[34]在2005年首次使用800nm、1kHz飞秒激光成功实现了石英玻璃焊接(见图8)。HÉLIE等[35]的研究通过激光对石英进行激光键合可以增强玻璃之间的光学接触,最终得到熔融石英样品的最大断裂应力强度为5.25M P a,是没有进行激光增强直接键合强度的3倍(见表1)。ZIMMERMANN等[36]在研究中使用515nm、9.4MHz的激光熔融SiO2的基片实现了玻璃之间的焊接,并且实现了高达96%的整体材料的断裂性能。丁腾等[37]在研究中使用1064nm、500kHz的皮秒激光成功实现了石英玻璃之间的焊接,得到最大为12.15MPa的焊接强度。不同激光参数下石英玻璃焊缝端面形貌如图9所示。从图9可看出,石英玻璃的焊接区域呈现为一个水滴状;丁腾等将水滴状焊接区域分为三部分,即顶部的圆形空腔、中部的熔融区域和底部的微小空腔构成的线性结构,并认为中部的熔融区域有利于焊接(见图9c红色椭圆区域)。LUO等[38]研究发现,熔融区呈现水滴状是因为当自由电子在焦点处产生时,焦点上方的激光光强大于焦点下方的激光光强,因此焦点上方的电离率和自由电子密度要高于焦点下方,在热积累效应下,熔融区在焦点上方较大。HUANG等[39]通过试验,克服了光学材料小面积焊接的限制,并发现熔融区的大小和形状受到激光参数和样品平移速度的影响(见图10)。RICHTER等[40]使用1030nm、9.4MHz、550fs的飞秒激光焊接圆形熔融硅,认为熔融区的大小和形状取决于激光和材料参数,以及样品的平移速度和自由电子吸收率的变化。

表1 剪切强度测量的统计参数与焊缝强度评估[35]

图8 透明材料激光焊接实验装置[34]

图9 不同激光参数下石英玻璃焊缝端面形貌[37]

图10 不同焊接速度和相同脉冲能量的单线焊接宽度(0.95μJ)[39]

由此可见,超短脉冲激光焊接玻璃的连接强度往往大于传统连接方式,超短脉冲激光焊接的连接强度大小与脉冲激光的脉宽、重复频率、脉冲能量、材料的热膨胀系数、材料非线性吸收率、样品移动速度以及样品预处理效果等因素相关。玻璃材料的激光焊接强度会随着材料的热膨胀系数和非线性吸收率增大而增大,在一定区域内其连接强度也会随着激光通量的增大而增大。SUGIOKA等[41]总结了近年在超短脉冲激光焊接玻璃领域的研究进展,见表2。

表2 超短脉冲激光焊接各种玻璃焊接研究进展[41]

2.3 超短脉冲焊接玻璃成形机制探究

MIYAMOTO等[18,43,44,58-60]建立的理论模型显示超短脉冲激光作用透明材料内部的改性区增加并非热累积,而是由于非线性吸收率的增加。通过建立了热传导模型,模拟了超短脉冲激光脉冲在玻璃内部改性过程中的非线性吸收系数的变化。利用皮秒激光硼焊接硅酸盐玻璃SchottD263,发现10ps激光脉冲的非线性吸收率随重复频率和脉冲能量的增加而增加的原因,是脉冲到达之前的温度会随重复频率的增加而增加,使热激发电子对导带的贡献增加,增强了雪崩电离,从而使飞秒激光脉冲的非线性吸收率增加,并且发现模拟的非线性吸收率与试验值一致,如图11所示。非线性吸收率随激光脉冲能量和重复率的增加而增加,最高可达90%;另外,还发现10ps激光脉冲提供了比亚ps脉冲更高的熔化和连接效率。

图11 模拟和试验的非线性吸收率[58]

KHAN等[61]采用ANSYS模拟估算了单脉冲作用下硼硅酸盐玻璃的径向面积。但其研究只关注了单个激光脉冲,热模型较为简单,缺失了高重复频率下的热积累效应,不能模拟一个真实的场景。SUGIOKA[49]和WU[50,51]等的研究发现,双脉冲焊接相比单脉冲焊接有更高的连接强度。并且研究双脉冲之间延迟时间对热影响区和连接强度的影响,发现随着延迟时间的增加热影响区大小和焊接强度先增大后减小,认为连接强度的增加与热影响区的扩大有关,如图12所示。从图12可看出,当延迟时间从0ps增加到12.5~15ps,热影响区大小和结合强度迅速增加,但当延迟时间增加到30ps时,热影响区大小和结合强度急剧下降,且延迟时间达到40ns时,热影响区大小和结合强度均大于单脉冲辐照。

图12 双脉冲之间延迟时间对热影响区和连接强度的影响[49-51]

ZHANG等[62]通过建立小玻璃片激光焊接玻璃的三维有限元模型,研究了激光平均功率和焊接速度对焊接过程中温度场和应力场的影响,发现上层和下层玻璃的残余应力是对称分布,焊料层的残余应力大于玻璃层的残余应力。TAN等[63]在2019年使用1030nm、2MHz、1000fs的激光去焊接熔融石英基板,通过研究在ANSYS中模拟飞秒激光焊接中所产生的应力场和应变场,发现焊接中残余应力和应变是由局部加热引起的不均匀温度场所导致。

综上所述,发现超短脉冲激光作用透明材料内部的改性区大小随着材料的非线性吸收率增大而增大,而非线性吸收率随着激光重复频率和脉冲能量增大而增大;双脉冲焊接相比单脉冲焊接具有更高的连接强度;超短脉冲激光焊接的玻璃的残余应力是对称分布且是由于不均匀的温度场导致的。

3 展望

本文通过介绍超短脉冲激光焊接玻璃材料的原理和作用机制,详细分析了钠钙玻璃、硅酸盐玻璃和石英玻璃激光焊接的工艺特性和成形规律,发现超短脉冲激光焊接的连接强度大小与脉冲激光的脉宽、重复频率、脉冲能量、材料的热膨胀系数、材料非线性吸收率、样品移动速度以及样品预处理效果等因素相关,并通过玻璃焊接的模拟仿真分析了激光焊接玻璃的成形机制,发现了超短脉冲激光作用透明材料内部的改性区大小随着材料的非线性吸收率增大而增大。目前,超快激光微焊接玻璃距离大规模应用还存在如下问题。

1)由于玻璃的超短脉冲激光焊接对间隙要求较高,使得在焊接之前需要对玻璃表面进行清洗,使其能够达到光学接触,同时还需要施加外力,尽可能扩大其光学接触面积,以保证焊接质量。未来需要研究无光学接触和无外力作用下的焊接工艺,减少其在工程应用中的限制。

2)目前,超短脉冲激光器存在价格成本、材料焊接前的预处理效率、焊接时处理速度、焊接后的强度,以及无裂纹的成品率等问题,均是大规模实际生产过程需要进一步改进的方面。