负曲率凸轮轴中频感应淬火工艺研究

柳鹏,裴洪磊,李勇刚,辛娟娟

中国石油集团济柴动力有限公司 山东济南 250000

1 序言

凸轮轴是柴油机零部件中的一个重要结构件,其作用是控制气门的开起和闭合动作。凸轮轴在高速旋转时,凸轮表面因受到循环应力的作用而产生磨损,严重时会造成表层脱落。感应加热具有氧化脱碳少,淬火畸变小,生产率高,以及易于实现自动化和无污染等优点,因此凸轮轴经过中频感应淬火后,可以获得比普通低碳钢更高的耐磨性和抗疲劳性能,减少硬化层剥落的概率,提高了凸轮轴的使用寿命,广泛应用于大功率柴油发动机等装置[1]。

但是,大尺寸负曲率凸轮轴中频感应淬火后获得的淬硬层均匀性较差,不能很好地承载使用中受到的滚压和摩擦。本文主要通过分析、验证大尺寸负曲率凸轮轴中频感应淬火过程的影响因素,提升凸轮淬硬层均匀性和疲劳强度,从而提高产品质量和使用寿命,满足高可靠柴油机的需要。

2 试验材料及方法

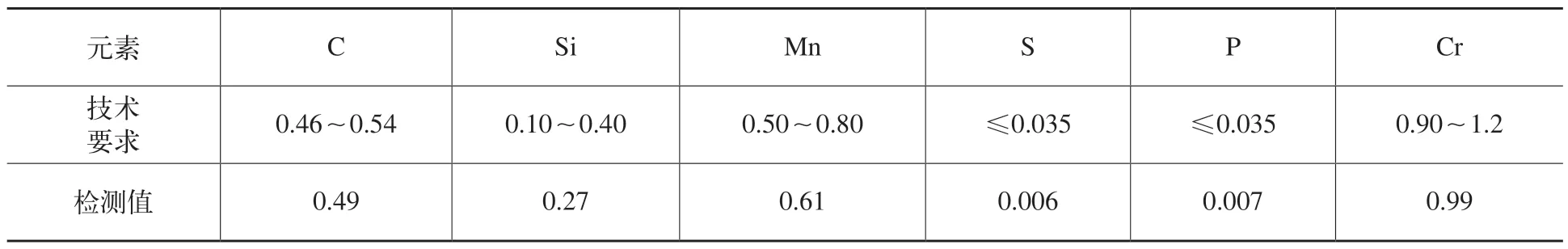

试验选取某型号配气凸轮轴,材料为50CrMoA钢,其主要化学成分见表1。

表1 50CrMoA钢化学成分(质量分数) (%)

毛坯经多用炉生产线调质后,加工成试验件,表面硬度为28~32HRC,基体组织为回火索氏体和贝氏体。中频设备选用立式淬火机床,仿形感应器根据凸轮形状设计,同时搭配分体式喷淋圈,喷淋圈有主、辅喷淋2个进水口,且可以单独调节互不干涉,但由于凸轮轴两端法兰盘的尺寸限制,感应器外形与凸轮型线之间的距离较大。

中频感应淬火主要工艺参数如下。

1#试件直接扫描加热35s;2#试件降低扫描速度后直接扫描加热50s;3#试件先进行小功率循环扫描预热,提高凸轮基体温度,停止预热后空冷6s后扫描加热至淬火温度,然后继续空冷3s后喷淋冷却。

其余工艺参数相同:加热功率150k W;频率7000Hz,对应的电流透入深度约为5.98mm[2];加热完成后均采用喷淋方式使凸轮快速冷却50s完成淬火,淬火冷却介质为浓度8%的AQ251水基淬火液,淬火液温度区间控制在10~20℃;淬火完成后,采用箱式电阻炉在180℃低温回火3.5h。

在采用仿形感应器对凸轮进行加热之前,需使感应器沿机床Y轴横向运动,将感应器靠近基圆位置,先对基圆进行预热,此时感应器基圆圆心和凸轮基圆圆心已不在一条垂线上,待加热结束后感应器复位,同时喷淋圈快速移动到设定位置对凸轮进行冷却;由于临近效应的作用,工件上被加热区的形状与感应圈的形状相似[3]。

回火完成后,先用带锯将试验件凸轮轴的凸轮整个切下,然后用线切割机在凸轮的升程、桃尖以及基圆部分取出标准试样,经研磨、抛光和4%硝酸-酒精溶液侵蚀后,用金相显微镜对显微组织进行观察分析,再用显微硬度计进行硬度梯度检测。

3 试验结果与分析

3.1 硬度梯度和淬硬层均匀性分析

凸轮轴在中频感应淬火后,凸轮桃尖、升降程和基圆表面硬度均达到设计要求(>60HRC),显微硬度测至550HV处作为淬硬层深度。凸轮中间和上下边缘(上下边缘处淬硬层深度基本一致,故取平均值)的检测结果见表2。

表2 淬硬层深度 (mm)

中频感应加热时凸轮桃尖和感应器距离较近,初始加热方式为透入式加热,加热速度快,工件表面过热度小[4],可扩大奥氏体转变温度范围区间,缩短转变所需时间,同时进气凸轮相对较尖,电流在桃尖处集中,此时凸轮升降程和基圆还未到奥氏体化温度。随着持续加热,桃尖的温度超过居里点,失去磁性,加热方式转变成透入式加热和传导式加热并存,再加上趋肤效应,最终导致桃尖部分淬硬层深度大于其他部位。

1#凸轮的桃尖边缘淬硬层深度均达到8.1m m时,升降程的淬硬层深度分别为3.9mm和3.6mm,勉强达到了3.5mm的工艺要求,且凸轮淬硬层均匀性较差。继续降低扫描速度、增加加热时间后,2#凸轮升降程的淬硬层深度分别增加了1.3m m和2.4mm,但是桃尖部分的淬硬层,尤其是边缘已远超出了8.5mm的工艺要求上限。

3.2 金相组织分析

1#凸轮感应淬火金相组织如图1所示,3#凸轮感应淬火金相组织如图2所示。按JB/T 9204—2008《钢件感应淬火金相检验》规定,中频感应淬火金相组织3~7级为合格,以6级为最佳。

图2 3#凸轮感应淬火金相组织(500×)

在有效硬化层表层处检验,由于加热速度较快,再加上原始组织主要为回火索氏体,碳化物细小且分布均匀,从而在桃尖和升程表面获得极细小的隐晶马氏体,残留奥氏体数量较少,级别为6级;基圆部分趋肤效应不明显,加热速度较慢,使得奥氏体化形核率和长大速率均受到影响,晶粒未得到充分细化,马氏体级别为5级。

整体上看,1#和3#两种方案得到的淬硬层金相组织相近,无太大区别。

4 淬硬层不均匀产生原因

1)法兰盘尺寸过大,其直径大于凸轮的最大回转半径(见图3~图5),因而感应器在设计时首先要能通过法兰盘,从而不能很好的贴合凸轮表面型线,一定程度上降低了仿形感应器的加热效率。

图3 1#凸轮剖面

图4 凸轮轴结构示意

图5 感应器

2)由于基圆部分相对基体凸出的尺寸只有2mm,因此趋肤效应相对较差,能量被基体吸收,温度升高,因此基圆两侧的基体上存在很明显的热感应区。

3)凸轮升降程部分为负曲率,影响了磁感线的分布,进一步导致表面温度场分布不均匀。

以上三方面的综合作用,造成了凸轮淬硬层不均匀。需要解决的问题就是在增加凸轮升降程淬硬层深度的同时,还要控制桃尖部分的淬硬层深度不超过上限。

5 淬硬层分布不均匀主要影响因素

淬硬层分布不均匀的主要影响因素就是凸轮表面温度分布不均匀。预热后空冷一段时间,热量由表面向内部扩散,同时表面的热量由温度高的区域向温度低的区域扩散,提高了基体温度,不仅缩小了中频感应加热时桃尖和升降程之间的温差,同时也减小了凸轮中间和边缘的温差。

提高奥氏体化温度可以使晶粒长大,奥氏体更加均匀化,从而降低了贝氏体和珠光体的形核率,也降低了临界冷却速度,一定程度上提高了淬透性。而经过奥氏体加热后,失磁层与未失磁层之间的温度梯度由于预热时热量的扩散而降低,因此界面前沿的热量扩散速度下降,透热深度内的降温速度更慢,最终使凸轮升降程部位的表面加热层比预热时要厚。

奥氏体化加热完成后,空冷一段时间,最表层的热量一部分向内扩散,另一部分向外辐射,由于边缘处温度更高,因此向四周辐射的热量更多,再加上向内的热传导,造成边缘处降温速度高于中间部位,最外层的降温速度远高于内层,此时表面温度开始低于内层,从而导致在电流透入深度范围内,热量从内层向最外层扩散。由于经过预热后,温度梯度较平缓,且电流透入深度范围内的热量非常高,因此淬火效果在空冷后并未造成太大影响,喷淋冷却后,淬硬层更加均匀。由于表面到心部的温度梯度降低,因此表面的应力状态同时得到改善,从而减小了淬裂的概率[5,6]。

6 结束语

采用仿形感应器对大功率负曲率凸轮轴进行“预热-空冷-中频感应加热-空冷-喷淋冷却”的中频感应淬火效果明显好于直接“加热-冷却”的方式,凸轮轴淬硬层均匀性改善明显,且表面应力状态也得到改善,减少了表面硬度不均匀和开裂的概率。