船桥碰撞非线性数值仿真研究

周 阳,陈 斌,罗 宇

(湖南工业大学 土木工程学院,湖南 株洲 412007)

0 引言

随着经济的不断发展,民众日常出行和商品的转运日益频繁,给现有的交通运输系统造成了巨大的压力,水运以其低廉的价格、单次数量庞大的载货量和便捷的运输条件深受人们的青睐。伴随着航运量的不断增加,航道上的船舶不得不频繁地往返穿梭,这大大增加了船撞击桥梁的可能性。由于内陆河流上的客轮或者货轮大多数是大吨位船舶,船和桥的碰撞会产生巨大的破坏力,轮船船体和桥梁结构在撞击的过程中都会受到损伤,严重的甚至会出现桥倒船沉的重大事故。出于对人员生命和财产安全的考虑,了解船桥碰撞的相互作用机理以及如何减轻撞击带来的破坏,受到了国内外学者的重视。G. R. Consolazio等[1]基于有限元的碰撞计算结果,验证了碰撞角度、船舶速度和船的吨位对撞击过程会产生的重要影响。刘建成等[2]基于对一艘4 万t 级实船与桥梁的碰撞数值仿真计算,分析了碰撞过程中动力响应和能量转换的规律,讨论了船-桥碰撞的力学特征。何勇等[3]基于有限元分析技术,将船撞桥过程中的计算结果和规范公式进行了比较,并分析了影响船撞力的主要因素,为后面的研究提供了参考。王君杰等[4]基于不同工况下的动力仿真分析结果,建立了撞击力-撞深过程的概率统计模型。方海等[5]基于有限元软件对株洲湘江一桥桥墩抗船撞能力进行了评估,并对安全系数不足的桥墩提出了适合的防撞措施。曹明等[6]采用动力分析软件,以3 座实桥为原型,探究了水位、船速等因素对于船撞力的影响大小。

通过上述学者们对船舶撞击桥梁的研究,可以看出船撞桥属于动力响应问题,关键在于如何得到准确的船撞力;另一方面,船速、船的吨位、撞击的角度等都会影响最终船撞力的大小。本文拟以株洲市建宁大桥为实例,选取大桥的33 号过渡墩为原型建模,通过数值模拟对不同工况条件下的船桥碰撞过程进行分析,研究了船撞力与各影响因素之间的内在规律以及船桥碰撞过程中的能量转化关系。

1 工程背景

株洲建宁大桥地处湘江株洲段下游,是株洲市区横跨湘江的第三座大桥。苏扬[7]对建宁大桥的工程概况、技术标准、建设条件做了相关介绍。大桥桥位所在河道常水位时流速不大,汛期流速会有增加,桥位处于湘江转弯处,河流流速需要考虑,常水位时水流对过往船舶影响较小,满足运营时期三级航道通航要求。该段航道上游建有株洲枢纽,下游建有长沙枢纽,桥区所处航道为湘江株洲段航道,水域宽阔、水深较好,恶劣天气出现概率较低,桥位下游约2.7 km 处建有枫溪大桥,下游约17.3 km 处建有航电枢纽,与相邻跨河建筑物距离较远,整体通航环境优良,适合船只通航。但在极端恶劣天气下,存在船舶偏航撞击桥墩的隐患。在2018 年6 月,发生了千吨货轮撞击桥墩事件,这次事故虽未造成人员伤亡,但船的撞击在建宁大桥桥墩上留下了碰撞痕迹,这次事故敲响了船舶撞击威胁大桥安全的警钟,故而有必要对建宁大桥进行船桥碰撞研究。大桥主塔及过渡墩如图1所示。

图1 建宁大桥实际图Fig. 1 Physical picture of Jianning Bridge

2 船桥碰撞数值模拟

船桥碰撞是一个复杂的非线性动力响应过程,本次研究使用ABAQUS 软件进行碰撞过程的模拟。

仿真按照实际几何尺寸建立株洲市建宁大桥33号过渡墩模型。由于已有学者[8]研究结果表明:在数值模拟研究中,单墩模型和整桥模型对船撞力的影响不大,所以选取单个桥墩来简化计算是合理的。在船桥碰撞中,桥墩刚度远高于船舶结构,在碰撞过程中变形吸能较小,因此建模中采用刚性材料模拟桥墩[2]。

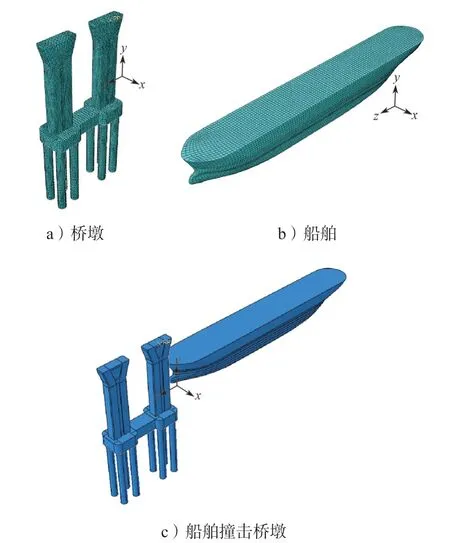

碰撞仿真船舶模型采用实际货轮尺寸建模,得到带球艏货船模型。船体采用壳单元,整船网格划分尺寸取0.6 m,船体材料选用钢材,钢材取杨氏模量E=2.06×105MPa,泊松比υ=0.3,材料的密度ρ=7.85×103kg/m3。同时,因船撞击桥是一个复杂而短暂的过程,在碰撞过程中钢材应变率会产生较大变化,故而应该考虑应变率对材料屈服应力的影响。对此,采用Cowper-Symonds 模型[9],出于安全储备的考虑,为得到船桥碰撞的最大可能碰撞力,本文在研究船撞力时,不考虑摩擦影响。仿真研究中所采用的有限元模型如图2 所示。

图2 碰撞仿真有限元模型Fig. 2 Finite element model of collision simulation

3 模拟结果与分析

3.1 船桥撞击力影响因素分析

本次采用ABAQUS 软件进行船桥碰撞的非线性动力响应分析。仿真中,设置了不同的工况进行数值模拟计算,研究了不同船速、船舶的不同吨位以及不同的撞击角度对撞击力的影响,并加以分析,以探讨不同因素与撞击力之间的关系,为后续实桥的抗撞防撞研究提供参考。

3.1.1 船舶速度对撞击力的影响

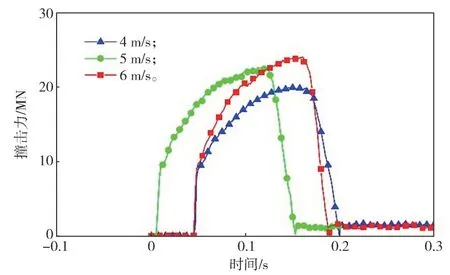

为研究不同撞击速度对船舶撞击力影响,仿真采用1 280 t 级货轮分别以4, 5, 6 m/s 的初始速度正撞桥墩,经过分析计算后,得到撞击力历程曲线见图3。

图3 不同船速下撞击力历程曲线Fig. 3 Impact force history curves at different ship speeds

从图3 中可以看出,随着船舶速度的增加,船舶撞击力的最大值也随之增大,速度为4, 5, 6 m/s时,与之对应的撞击力峰值分别为17.971 0, 21.195 4,24.047 5 MN,速度的比值为1.00:1.25:1.50,对应的最大撞击力比值为1.00:1.18:1.34。

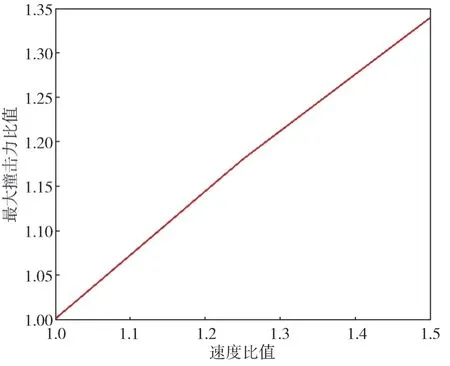

图4 为速度比值-船撞力峰值比值关系曲线,根据以上比值数据和图4 所呈现的关系,可以近似认为船撞力最大值与船舶速度之间存在正相关关系[10]。

图4 速度比值-船撞力峰值比值关系Fig. 4 Relationship between velocity ratio and peak collision force

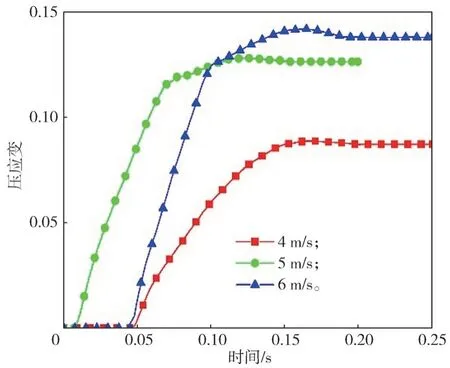

图5 为不同船速下船艏应变历程曲线。

图5 不同船速下船艏应变历程曲线Fig. 5 Bow strain history curves at different ship speeds

图5 中可见,随着船速的增大,船艏的受压应变也在增大,但船速为5 m/s 和6 m/s 的两种工况下,船艏压应变值相差不大,由此可知,在5 m/s 的撞击速度下,船艏的受压变形已接近最大值,继续增大船速,少部分动能转化为船身的塑性变形能。

3.1.2 船舶吨位对撞击力的影响

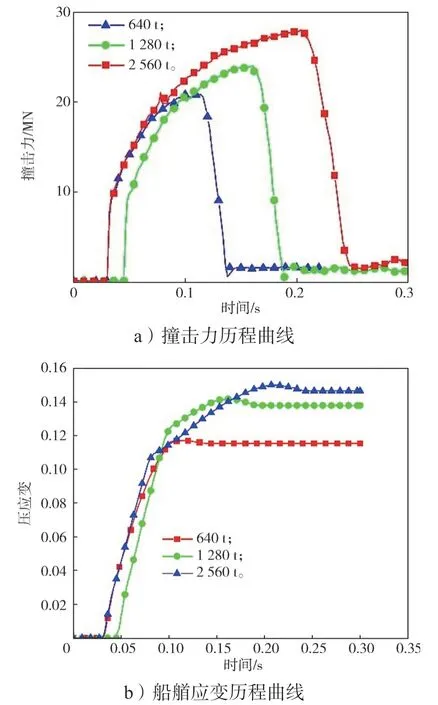

通过按比例调整船体材料的密度,改变船舶的吨位,从而得到640, 1 280, 2 560 t 3 种不同吨位的货轮,赋予货轮6 m/s 的初始速度,使其正面撞击桥墩,图6 为不同吨位的船舶撞击下的撞击力和船艏碰撞点应变历程曲线。

图6 不同船舶吨位下撞击力历程曲线和船艏应变历程曲线Fig. 6 Impact force history curves and bow strain history curves under different tonnage

从图6 中可以看出,船舶的吨位对撞击力有较大的影响。3 种工况的船舶吨位比为1:2:4,而对应的船撞击力峰值分别为20.861 4, 24.047 5, 28.053 MN,3 个力的比值为1:1.15:1.35,两者的比值相差较大。此外,由于船舶质量的增加,船舶获得了更多的初始动能,在碰撞过程中也就需要更多时间去消耗能量,货船船艏的变形随之增大。所以,船舶的吨位越大,撞击力峰值、船桥碰撞时间和船艏的变形也越大。

3.1.3 船舶撞击角度对撞击力的影响

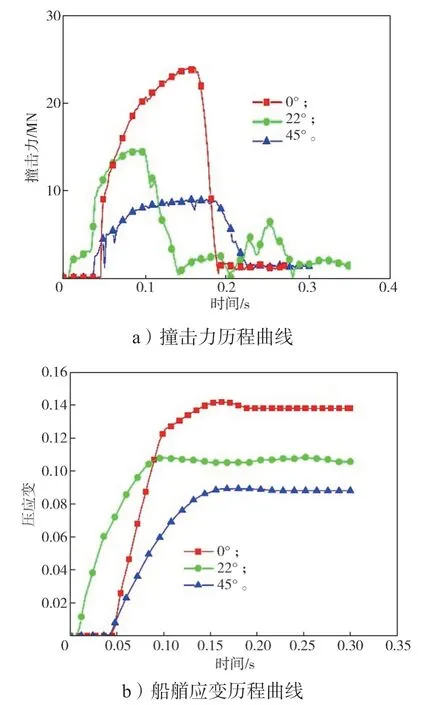

目前国内外船撞桥研究中均考虑了撞击角度的影响,本文提到的撞击角度是指发生撞击时船舶轴线方向与桥墩撞击面所成的角度。设置1 280 t 级货船,在6 m/s 的船速下,以0°、22°、45° 3 个不同角度撞击桥墩后,提取船艏所受到的碰撞合力和应变数据,考虑两者随时间的变化,得到撞击力和船艏应变历程曲线对比如图7 所示。

图7 不同撞击角度下撞击力历程曲线和船艏应变历程曲线Fig. 7 Impact force history curves and bow strain history curves under different impact angles

由图7 可以看出,当撞击角度发生改变后,船撞力峰值和船艏变形均有较明显的变动,角度从45°逐渐减小的过程中,撞击力峰值分别为9.025 7, 14.547 8,24.047 5 MN,三者的比值为1.00:1.61:2.66,数值差异明显。随着撞击角度的增加,货轮的撞击力峰值和船艏的变形都不断减小,理论上,这是由于货船以越大的偏航角撞击,船舶在沿桥墩法线方向上的速度分量越小,动能也越小,撞击时只需要更少的塑性变形去消耗能量,碰撞造成的破坏随之减小。然而撞击过程的持续时间却并未随着角度的变化呈现一定的变化规律,3 种工况下的碰撞持续时间没有较大的差异,这里根据动量定理FΔt=mΔv可知,在质量和时间的变化相等的前提下,速度的变化越大,产生的碰撞合力也越大。

3.2 能量转化与变形分析

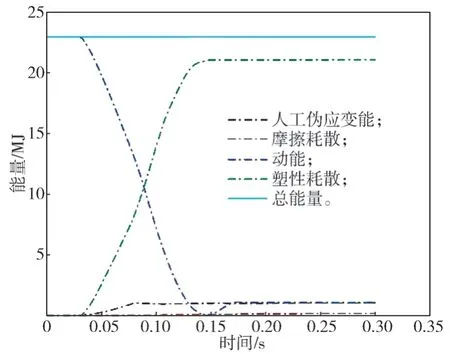

3.2.1 船桥碰撞中的能量转化

在船桥碰撞过程中,船舶初始动能主要有以下去向:1)船舶的剩余动能和撞击过程中的弹塑性变形能;2)桥梁受撞击所引起的弹塑性变形能;3)因摩擦而损失的能量。由于本文在研究中,为简化模型的计算,将桥墩视作刚体,此处为了具体地研究能量的转化,在已有工况基础上,将模拟仿真环境的摩擦系数设置为0.2,所以这里能量的转化不考虑第二种情况。以仿真计算中的一种工况为例:1 280 t 级货轮,以6 m/s 的船速正面撞击桥墩,最终能量转化情况如图8 所示。由图可知,在该撞击中,船舶的初始动能为22.9 MJ,剩余的动能为1.05 MJ,撞击前后减少的动能为21.85 MJ,塑性耗散能量为21.0 MJ,塑性耗散占损失动能能量的96.1%,排除因为沙漏现象而引起的人工伪应变能以及因摩擦而损耗的能量,减少的动能近似与塑性耗散的变形能持平,结合图3、图6 和图7 中的撞击力历程曲线部分时段并非是一条光滑的曲线,说明在碰撞过程中,船体受力后发生了多次卸载情况,船板、船壳等构件发生了大量的塑性变形,损耗的动能基本转化为构件的塑性变形能。

图8 碰撞过程中能量变化情况Fig. 8 Energy changes during collision

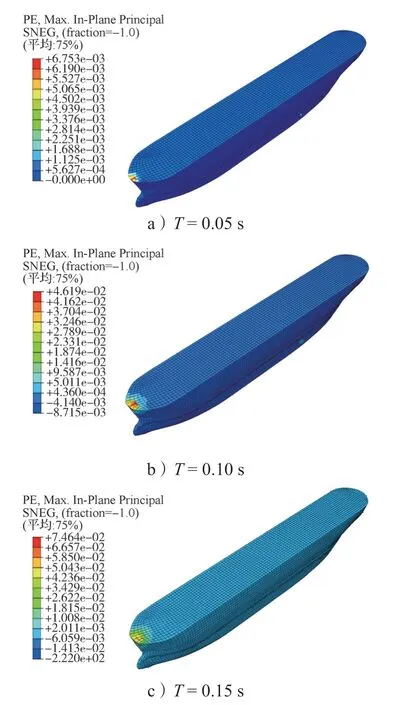

3.2.2 碰撞过程中的变形分析

图9 为1 280 t 级吨位货船以6 m/s 船速正面撞击桥墩的船舶塑性变形过程图。由图可知,在碰撞过程中,船舶构件在外力的作用下不断发生着屈曲和变形,整船从撞击开始就产生塑性变形。T=0.05 s 时,船艏作为整艘船最先接触桥墩的部位开始与桥墩发生碰撞,伴随着构件的塑性屈曲失效;T=0.10 s 时,随着碰撞的持续进行,船舶的塑性变形继续增大,但是塑性失效的范围基本只在船艏局部区域,船身没有较明显的塑性变形;T=0.15 s 时,船撞力接近峰值,碰撞过程的塑性耗散接近最大值,随着撞深的增大,塑性区域扩展到了船身,但是主要的塑性变形仍然集中在船艏部位,该区域的部分船板、船壳等构件被挤压,发生塑性弯曲,最终失效,塑性失效的构件不断褶皱到一起,直到碰撞结束,船舶在残余动能作用下,弹离桥墩,碰撞的塑性变形能达到最大值。

图9 船舶塑性变形过程Fig. 9 Ship plastic deformation process

4 结论

本研究基于湘江建宁大桥的工程背景,采用ABAQUS 软件对船撞桥进行仿真分析,研究了碰撞过程中船撞力的影响因素、船桥碰撞中的能量转化关系和船舶的变形情况,得到以下结论:

1)船桥碰撞受到多方面因素的影响,但船速和船舶吨位是主要因素,两者直接决定了碰撞的初始能量。其中,船速与撞击力峰值呈现正相关关系;船舶吨位对撞击力和碰撞时长均有较大的影响;撞击持续时间没有随着角度的变化呈现出一定的规律。

2)碰撞过程中伴随着船舶结构塑性失效现象的产生,船舶的构件受力之后便进入卸载、塑性变形等力学阶段,船舶的初始动能大部分转化为船舶结构的塑性变形能。船艏作为与桥墩直接撞击区域,受到了严重的破坏,船舶的塑性变形主要集中在该区域,远离碰撞点的船身部分相比之下几乎没有变形。

本次船桥碰撞的数值仿真在综合已有研究成果的同时,采用实船模型,按照实际尺寸、材料进行建模,并且将船身设置为柔性材料,使整艘船纳入到碰撞体系的研究中,更加贴近实际结果;模拟研究得出的成果填补了湘江流域船撞桥撞击力研究领域的不足,对后续相关研究具有参考意义。