便携式振动数据采集系统的设计

韩江鹏,尚宇,石现峰

(西安工业大学电子信息工程学院,陕西西安 710021)

工业领域中的旋转机械设备在日常工作中会有不同程度的磨损,从而产生异常振动引发众多故障,因此,定期对设备进行振动数据采集分析很有必要[1]。目前,大部分风机、压缩机、汽轮机生产厂家在设备出厂前已安装了电涡流位移传感器,可了解振动的位移幅值,却没有配备采集振动信号的系统[2]。针对上述问题,文中设计的便携式振动信号采集系统可灵活采集设备的振动数据,具有低成本、高适用性的特点。

1 数据采集系统方案设计

系统采用嵌入式设计,分为两大部分:下位机实现振动信号和键相信号的采集及以太网通信功能,上位机实现系统配置、网络通信和绘图分析等功能。系统的整体框架如图1 所示,下位机由主控模块、信号调理模块和通信模块构成[3],上位机由主控模块、通信模块、电源模块和触屏模块构成。传感器输出的电压信号需经过前端调理电路才可被微控制器处理,相关数据由以太网传至上位机实现进一步的分析处理[4]。

图1 系统整体设计框图

2 系统硬件设计

2.1 核心模块设计

下位机采用国产CH32V307VCT6 微控制作为主控芯片,主频可达144 MHz,内嵌PHY 收发器、千兆以太网MAC 并集成10M-PHY 模块,满足性价比的同时完全满足系统要求[5]。上位机采用国产全志A133 核心板设计开发,主频高达1.6 GHz,配接5.5寸LCD 实现人机交互,主控模块均国产化。

2.2 模数转换模块设计

模数转换模块决定系统的最高采样频率、精度和采样通道数。此MCU 嵌有AD 模块,但其分辨率仅为12 bit,因此采用外驱AD7606 采集振动信号。AD7606 最高可实现八通道16 bit 同步采集,采样速率可达200 kS/s,并且片内集成输入放大器、二阶模拟抗混叠滤波器、采样保持放大器、模拟多路复用器和数字滤波器,性能强劲[6],满足采样要求。

在制PCB 时,将数字部分与模拟部分分离,避免数字部分的噪声辐射到模拟部分影响采样数据。系统采用四通道同步采集、16 位并行输出的工作模式,因此,将CS 和RD 相连,将CONVST A 与PWM 输出引脚相接。

2.3 信号调理电路设计

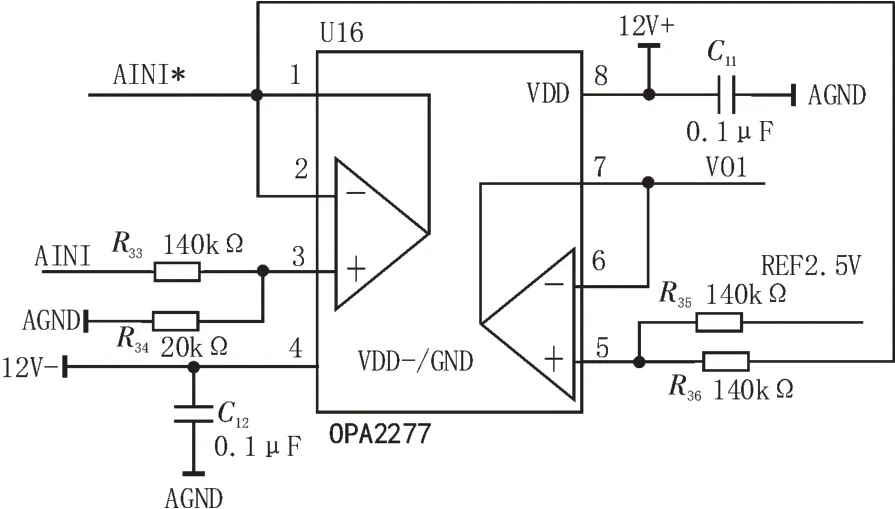

键相信号经调理后输入CH32,以中断形式触发AD7606 采样。键相信号首先经过射极跟随器对AIN 输入的电压进行调理[7]。

如图2 所示,键相信号AIN 经过电阻分压输出,又与2.5 V 的参考电压叠加向五号正向输入端输入,最后从VO 输出,再输入电压比较器的正向输入端,比较器的反向输入端输入参考电压AOUT,输出端与正向输入端形成正反馈作为滞回比较器,最终输出端与CH32 的外部中断检测引脚相接[8],如图3所示。

图2 射极跟随器电路

图3 滞回比较器电路

CH32 通过捕获该引脚电平的上升沿进入中断,其定时器可测量并计算键相信号两脉冲之间的时间差,即可求出旋转机械的转频。

2.4 以太网通信模块设计

CH32V307VCT6 芯片内置集成10M-PHY 模块,通信电路设计更简洁更高效。在网络通信电路中,PHY 芯片与RJ45 接口之间连接TRC41604网络变压器,将PHY 送出的差分信号用差模耦合的线圈进行耦合滤波以增强信号[9],并通过电磁场的转换耦合到不同电平的网线的另一端。图4 所示为TRC41604 网络变压引脚连接图。上位机采用千兆网络RTL8211E 芯片进行设计,可根据LED 闪烁情况观测网络状态,绿灯体现连接形态,黄灯表示数据包收发状态。

图4 网络变压器引脚连接图

3 系统软件设计

系统软件包括下位机程序和上位机软件设计。下位机程序采用C 语言在MounRiver Studio 平台进行开发[10],主要包括AD 驱动、UDP 通信和自适应倍频采集程序。AD 驱动实现硬件的初始化,UDP 通信实现数据打包发送和上位机指令的接收,自适应倍频采集实现对键相信号和振动信号的同步采集功能。上位机软件采用QT5 以C++框架在PC 端QT creator 环境开发,在人机交互的基础上实现系统配置、数据接收和波形显示等功能。

3.1 AD7606驱动程序设计

采样功能实现的前提是AD 驱动的成功设计。该AD 芯片读取转换数据有两种方式:一种在转换完成之后,即BUSY 引脚产生下降沿后读取;另一种在转换中读取,即BUSY 引脚为高电平时读取,该方式读取的是上轮转换结果,实时性较差,在变频模式下软件设计更为复杂,因此采用第一种方式[11]。

查阅数据手册可知,配置四通道并行数据输出模式,需将CONBST_A、RESET、OS[0:2]、PAR/SER/BYTE SEL、CS RD 引脚配置为推挽输出,BUSY、DB[0:15]、RANGE 配置为模拟输入,按照时序封装驱动函数[12]。图5 所示为并行模式下CS RD 相连的数据转换时序逻辑图。

将CS RD 拉低,再依次获取DB[0:15]引脚的电平状态,若为高电平则将变量对应位数置1,由此可得单通道的16 bit 转换结果,通过循环将四个通道的转换结果缓存至RAM 完成一次采样。

3.2 自适应倍频采样程序设计

自适应倍频采样可有效避免频谱泄露,采样流程如图6 所示。通过定时器捕获键相信号,根据相邻两次捕获时间差计算键相信号频率,再依此输出64 倍转频的PWM 波,最终由上升沿触发AD7606 采样[13]读取转换结果。

图6 自适应倍频采集程序流程图

3.3 预分频和重装载值的计算

选用TIM1 捕获键相信号,计数器为16 位,如果输入时钟频率太大,导致无法一个周期内至少捕获一次键相信号[14]。为提高系统适用性,TIM1 的输入时钟应小于65 535 Hz。TIM1的时钟源选用144 MHz,分频系数应大于1 444 MHz/65 535 Hz,即219.7,考虑到结果精准度,分频系数配置为220,最后的可测量频率范围为9.95 Hz~654.5 kHz。TIM2 输出64 倍频的PWM 波,时钟源设置144 MHz,分频系数配置为1 440,PWM 可输出范围为1.52 Hz~100 kHz。

由此可知,PWM 波频率输出范围符合采样频率范围,因此,可根据键相信号频率自适应更改自动重装载值ARR,从而改变采样率[15]。

3.4 上位机软件设计

上位机软件基于QT 采用QT for android 交叉编译环境[16]开发,由网络通信模块、数据分析模块和绘图模块构成,网络通信使用QUdpSocket 类实现UDP通信,每缓存16 个周期的采样数据发送一次,数据分析模块移植第三方FFT 类库实现频谱分析[17],QTabWidget 类实现分页布局绘图功能。

软件界面设计简洁,左侧为系统配置选项和时域特征值输出框,右侧为波形绘制控件。时域波形横坐标以时间为单位,每点代表5 ms 的时间跨度,纵坐标以16 bit 精度的电压作为幅值,考虑到不同型号的传感器输出的电压不同,而AD 采集最大量程却不变,因此,纵坐标以电压值作为幅值最为合适,可使系统具有广泛适用性;频谱图的横坐标以Hz 为单位,纵坐标的单位为dB,由于信号的幅值变化很大,因此对幅值做对数处理。

4 系统测试

完成系统功能的调试工作后,采样量程配置为±10 V,配置采集端IP 为192.168.1.4,Port 为8080,上位机端IP 为192.168.1.1,Port 为8080,通过信号发生器输出4 路正弦信号,频率分别为25 Hz、50 Hz、100 Hz、200 Hz,峰峰值电压分别为9 V、7 V、5 V、3 V,将AD7606 的采样通道与之相接,上位机依次读取到四路振动数据并对此进行时域特征值计算和FFT 分析,时域特征值输出附有时间标识,最终将四路信号整合绘制波形图,上位机运行情况如图7 所示。

图7 上位机软件运行情况

5 结论

文中采用CH32V307VCT6 与全志A133 完成了系统整体设计,选用AD7606 芯片采集振动信号,通过以太网实现数据传输,并在上位机进行数据处理和波形绘制。经测试证明,该设计能够实现在±10 V量程内对原始振动信号进行四通道16 bit 精度64 倍频的同步采集,并可实现时域和频域的可视化分析。该设计方案成本较低、操作简捷、携带方便,主控核心设计国产化,具有一定的推广价值。进一步研究表明,可将采集的原始振动数据进行专家系统分析,从而实现设备故障诊断。