HDI板、UHDI板和类载板、载板

龚永林

(本刊主编)

0 引言

高密度互连(high density interconnector,HDI)板、超高密度互连(ultra high density interconnector,UHDI)板和类载板(substrate-like printed circuit board,SLP)、集成电路(integrated circuit,IC)载板是一脉相承印制电路板(printed circuit board,PCB),本文对此做相关介绍。

1 细线化的板

随着电子设备的小型化及轻量化,PCB 向小型、轻薄、高密度方向发展,手机等便携小型化的产品导致了HDI 板的大量应用。HDI 板市场动力主要来自手机设计的变化,以及IC 封装的需要。

当前手机厚度越来越薄,虽然屏幕尺寸因视野需要不再缩小,但由于需要容纳更大的电池,因此提供给PCB 的空间将更小。PCB 通过孔、连接盘和导线的小型化来提高HDI 板的互连密度,还需要最大限度地提高电气性能,减少延迟和增加信号速度。

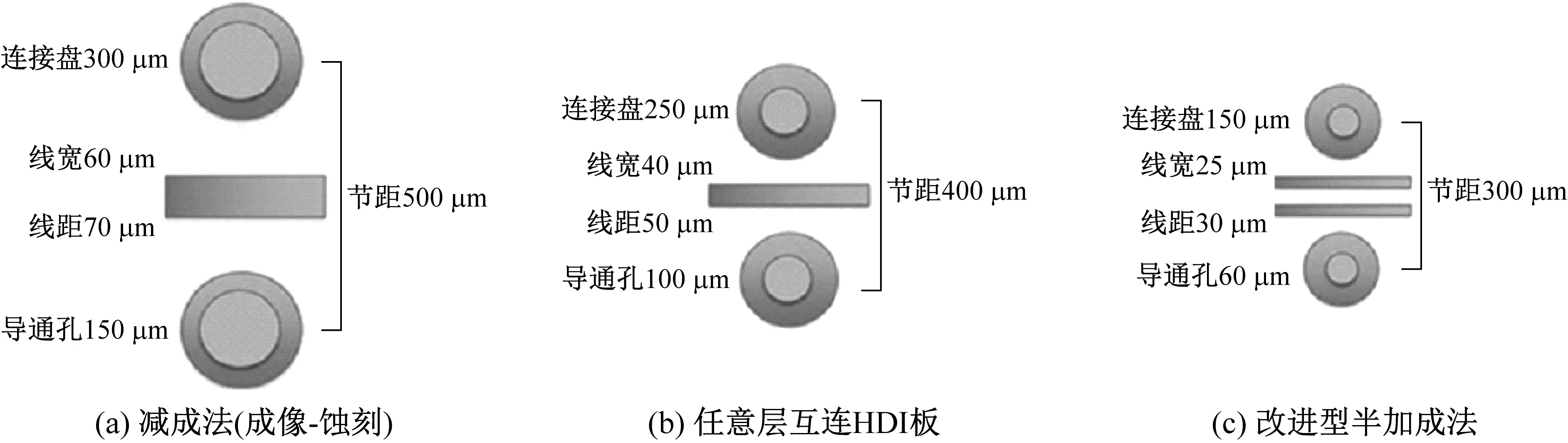

自20 世纪90 年代中期以来,HDI 板线路密度经历了三代变化,从最初的减成法技术,线宽/线距下降到60 μm;到任意层互连技术,线宽/线距降到40 μm;再到改进型半加成法技术,实现线宽/线距小于30 μm。如图1所示。

图1 不同阶段HDI板线路密度

以球栅阵列(ball grid array,BGA)结构为代表的IC 封装普遍应用,HDI 板的关键设计参数包括线路尺寸和间距、导通孔直径和连接盘尺寸,通常受BGA 连接盘的I/O 节距制约。随着BGA 的I/O 数增加,节距普遍小于0.5 mm,使用节距0.30 mm和0.25 mm的BGA增加,就需要25 μm和30 μm的线宽/线距。

2 界于HDI 板和IC 载板之间的SLP

智能手机对小型化有着很强烈的需求,2017年,苹果手机(iPhone)要求PCB 密度类似于封装载板,于是产生了SLP,也促进了改进型半加成法(modified semi additive process,MSAP)的发展。2018 年初,三星Galaxy 手机也采用了系统化布置设计(systematic layout planning,SLP),此后采用SLP的手机厂商越来越多。

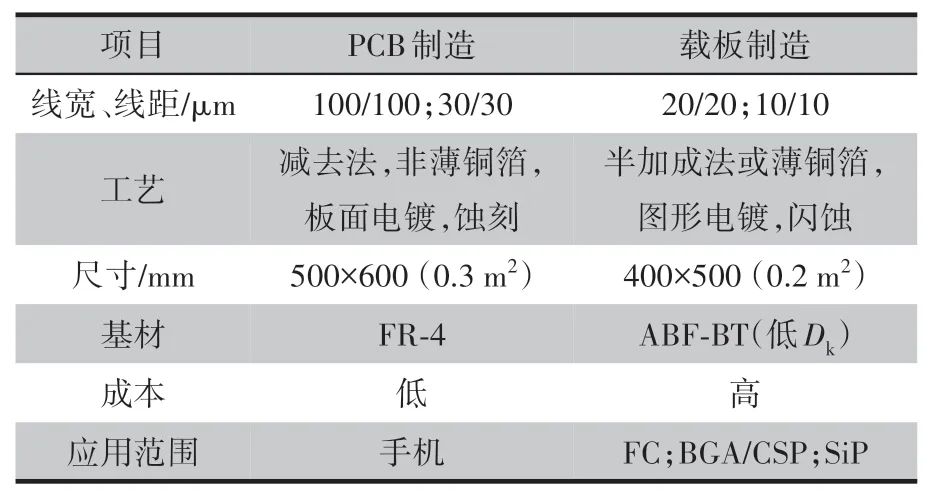

SLP 的命名来源是其主要特征线宽和线距(L/S)尺寸界于常规PCB 和IC 载板之间。传统PCB 以及HDI板的线宽和线距尺寸大于30/30 μm,而IC 载板的线宽和线距通常小至15/15 μm。因此,将L/S达到小于30/30 μm 的HDI 板称为SLP,目前SLP 的L/S范围为30/30 μm 与20/20 μm 之间,见表1。SLP 是具有接近于IC 载板特征尺寸的PCB。

表1 类载板的界限

SLP 制造工艺釆用半加成法(semi additive process,SAP)和MSAP,这也是IC 载板制造中常用的工艺。SAP 和MSAP 处理都从介质芯板和薄的铜层开始。一般来说,SAP 处理从薄的化学镀铜层(小于1.5 μm)开始,MSAP 从薄的层压铜箔(1.5~5.0 μm)开始,以薄铜箔为种子层然后进行图形电镀与闪蚀。

MSAP 能够实现线宽与间距30/30 µm 甚至20/20 µm,达到大批量和较低成本的生产能力,目前已成为类载板的主流工艺。SLP 的规格需求则是30/30 μm。类载板的基材与IC 封装用载板相似,主要是BT 树脂的CCL 与ABF 树脂的积层介质膜。

3 超高密度互连的 HDI 板(UHDI板)

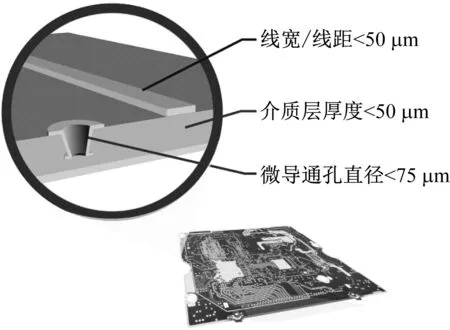

从智能手机到可穿戴设备,以及需要小尺寸的医疗设备,这些需求推动了HDI 的发展,于是就有了超高密度互连(Ultra HDI)的概念。IPC Ultra HDI 小组委员会定义超高密度互连(UHDI)为线宽和间距小于50 μm,微导通孔直径75 μm 及以下的PCB(参照PCBDesignMagazine2022 年第10期资料)。如图2所示。

图2 UHDI剖析

UHDI 应用如下:穿戴设备、植入式医疗设备、医用摄像头、助听器、5G 设备、高性能计算机等。

4 最高密度的IC载板

IC 载板是承载IC 芯片的基板,对裸芯片起到保护和与外界连接的作用。IC 有许多种不同的封装形式,也就有多种不同的载板类型,按基板材料区别就有无机载板和有机载板,如采用陶瓷与玻璃基板的是无机载板,采用聚合物树脂基板的是有机载板。现在大多数为有机载板,树脂基板相对于陶瓷基板加工容易、成本低。有机载板也有刚性和挠性之区分,通常所说IC 载板都是指有机刚性载板。

IC 载板与PCB 的生产工艺技术是相同的,尤其有机IC 载板是HDI 板及UHDI 板精细化的成果,只是因为其用于IC 封装而被称IC 封装载板(或IC 载板)。IC 的超高集成度设计和先进封装工艺,使PCB 做得更小,推进HDI 板、UHDI 板、类载板和IC载板向高密度发展。

有机IC 载板都采用SAP 或MSAP 工艺制造,只是载板生产需要更高水平的设备,如直接成像、激光钻孔、差分蚀刻、微孔电镀及高分辨力自动化光学检测(automated optical inspection,AOI)等,还需要精密计量和测试装置以及洁净生产环境。

现在,倒装芯片(flip chip,FC)封装及2.5D/3D封装采用硅通孔技术(through silicon via,TSV),组件的先进封装载板之线宽/线距(L/S)己在15/15 μm 内,并向10/10 μm 过渡。有些高端产品需要封装载板的L/S<10/10 μm,已经出现有L/S为6/8 μm甚至更小的封装载板;同时,微导通孔也小至50 μm 甚至更小,更高密度IC 载板仍在发展之中。

半导体芯片不可能飘浮在空中,必须有载板承载才起作用。IC载板充分体现了PCB与IC的骨肉相连关系,还有IC测试板同样是PCB之一。

5 结语

本文介绍了HDI 板、UHDI 板和类载板、IC载板的基本特性与相互关系。将其基本特征归纳如下。

(1)HDI 板是最小线宽/线距不大于0.100 mm,最小导通孔直径不大于0.125 mm。

(2)UHDI 板最小线宽/线距小于0.050 mm,最小导通孔直径小于0.075 mm,层间介质层厚度小于0.050 mm的HDI板。

(3)SLP最小线宽/线距0.030/0.020 mm。

(4)IC 封装载板最小线宽/线距小于0.010 mm,最小导通孔直径小于0.050 mm。

以上电路板的共性是含有盲孔和/或埋孔,且都是采用积层法工艺的多层板。

PCB 的HDI 及UHDI 发展为PCB 带来了新的市场机遇,HDI 及UHDI 过渡到SLP,为IC 载板技术打下了基础;IC 载板为PCB 开拓了新途径,达到更高境界。现在,IC 载板和HDI 工艺趋于融合、相互依赖、相互促进,从而取得共同成功。