用于堆叠装配技术的转接板制作探讨

旷成龙 张俊杰

(江西红板科技股份有限公司,江西 吉安 343100)

0 引言

运用堆叠装配互连技术的印制电路板(printed circuit board,PCB),其中一块用于中介连接的PCB 称为转接板,其可使电子产品连接不同尺寸、形状和类型的组件,实现高密度的电气连接和信号传输,从而提高了整个系统的可靠性。某公司研发的一款转接板,通过堆叠装配技术连接上下面高密度互连(high density interconnector,HDI)板,使电子产品在减小体积的同时,实现更多应用功能。此类转接板对图形精度、树脂塞孔、铜厚及阻焊厚度有较高要求。本文从设计信息、制作难点和控制方法等角度对此板的研发过程进行探讨。

1 产品信息

1.1 产品制作要求及基础信息

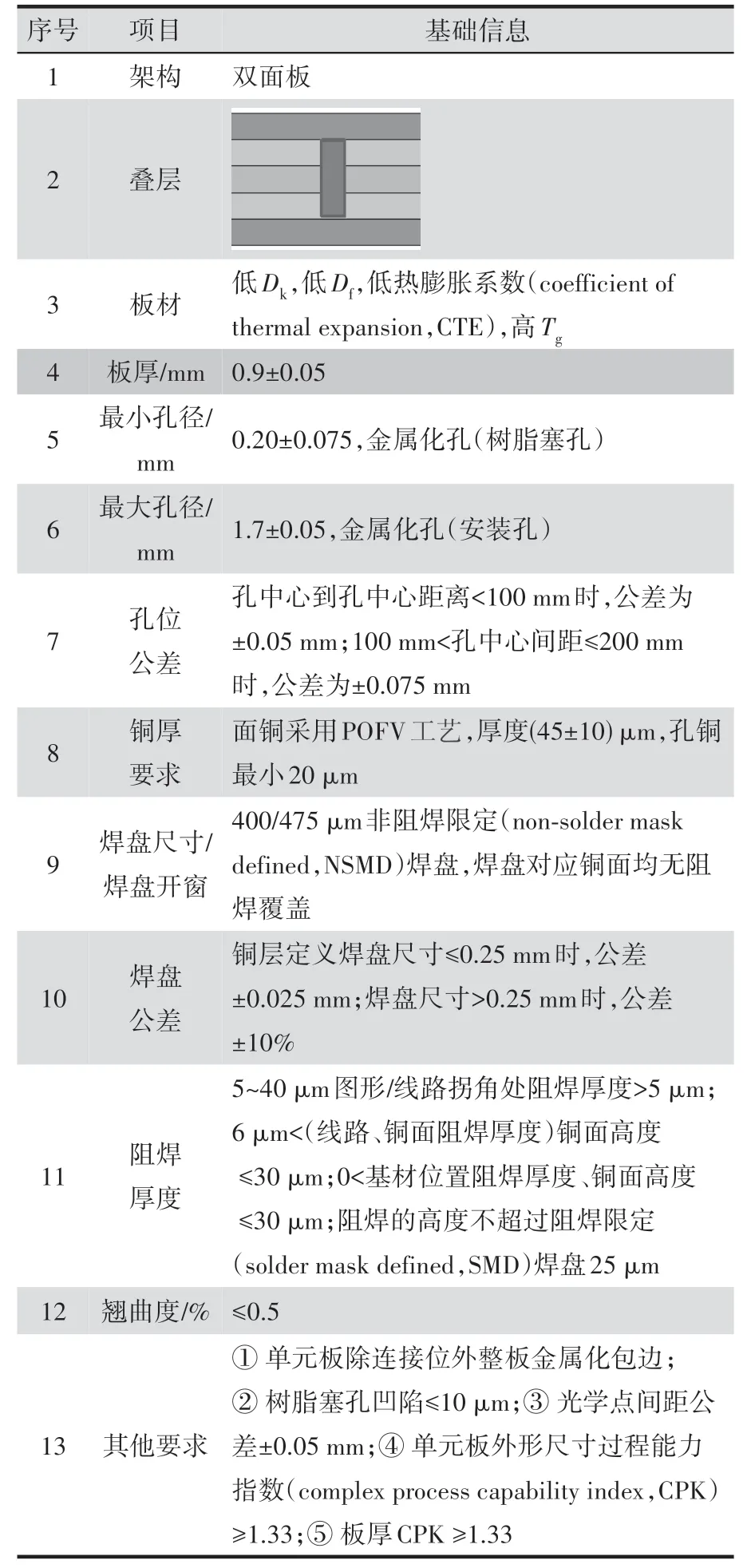

产品特征见表1。

表1 产品特征

1.2 转接板主要工艺流程

该转接板是双面板,工艺流程如图1 所示。生产流程需二次化学镀铜(沉铜),二次加厚铜,二次减铜,二次钻孔。制作过程复杂,对设备性能和工艺制作方法有较高的要求。

图1 工艺流程

1.3 制作难点识别

转接板组装过程是将2 片HDI 板夹在中间,贴片过3 次回流焊,为确保不同层之间的电气连接和信号传输,对孔位精度和焊盘的位置精度要求高,要求受热涨缩稳定、翘曲度小,具体包括但不限于以下要求。

(1)导通孔连接在焊盘上为盘中孔(via in pad,VIP)结构,孔铜要求最小18 μm,采用树脂塞孔电镀填平工艺(plating over filled via,POFV)。

(2)孔中心到孔中心孔位公差±0.05 mm,孔内不允许有毛刺。

(3)需树脂塞孔的过孔距邻近金属化孔近,易渗入邻近孔中,树脂塞孔凹陷≤10 μm,平整度要求高。

(4)光学点间距公差±0.05 mm,涨缩要求严。

(5)阻焊厚度要求严,且阻焊层不允许有异物。

2 主要制作难点的关键方法

2.1 钻孔质量和孔位精度

该板的孔主要是ϕ0.2 mm 金属化过孔,镀铜后树脂塞孔,经POFV 工艺在孔口二次镀铜,图形转移生成VIP 结构。钻孔孔内若残留有纤维丝,将对后工序的树脂塞孔造成影响。孔位公差要求±0.05 mm,需要选择钻孔精度高的钻机且减少叠板数。主要管控方法如下。

(1)各孔径要求的钻孔均采用全新钻头。

(2)选择钻孔精度CPK≥1.67的钻机生产,白色密胺垫板,镀膜铝片,2片/叠。

(3)所有底板使用孔位精度扫描仪进行孔位精度扫描,要求CPK≥1.33。

(4)高压水洗后,100%经过验孔机检查多孔、少孔、孔大、孔小、孔内批锋毛刺等问题。

对所有底板使用孔位精度扫描仪进行孔位精度扫描,CPK=2.5,符合要求,如图2所示。若钻孔时出现断刀,不建议补钻,取出断刀后对单元板做报废处理,以免出现失效。

图2 底板测量钻孔精度

2.2 铜厚管控

转接板在生产过程中需多次镀铜和减铜,镀铜和减铜工序的铜厚公差要求高,并直接决定在制板能否满足客户要求和能否顺利制作。常规电镀线难以满足铜厚公差要求,本文使用添加氧化铜粉的垂直连续电镀(vertical continuous electroplating,VCP)线,其镀铜结晶、深镀能力、镀铜延展性及电镀均匀性比常规使用铜球的VCP 线更好。使用3 000 倍扫描电镜观察镀铜晶格,所展示的成品镀层晶格,结构致密,无裂纹,无柱状结晶。IH 磨板线使用不织布加陶瓷磨刷,只允许过一次磨板,不允许返磨,以减小磨板引起的涨缩。

按工艺流程的生产顺序,结合公司设备能力,策划各工序完成铜厚要求见表2。在各镀铜和减铜工序生产完成后,使用CMI 700 测量首件和按每10 片抽测1 片比例测量双面四角加中间面铜,确保各制程铜厚符合要求。

表2 铜厚管控要求

2.3 真空树脂塞孔管控

金属化孔为POFV 工艺,要求塞孔内无气泡开裂、塞孔口表面平整,塞孔饱满度≥95%,经过5次回流焊无裂纹。主要管控方法如下。

(1)使用有电荷耦合器件(charge coupled device,CCD)定位的真空塞孔机塞孔。

(2)塞孔网版(铝片网)漏印点设计:①被塞孔距离插件孔≤0.37 mm 时,网版塞孔点钻头按比孔大0.05 mm设计;② 被塞孔距离插件孔>0.37 mm时,网版塞孔点钻头按比孔大0.1 mm设计。

(3)首板及在线检查树脂塞孔不能有凹陷,树脂油墨不可渗入旁边不塞的金属化孔(plated through hole,PTH)内。

(4)针对树脂塞孔冒油不良情况,网印人员在印刷架网调机后,用对位膜调网,使用放大镜检查首板的板子塞孔面和冒油面,油墨不可渗到插件孔内。

(5)在线生产时,每笼板子印刷后需擦拭网底一次,防止网版积油墨渗油。

(6)在线批量塞孔生产时,使用放大镜检查每笼板的首、中、尾板,确保无品质不良品漏出。

(7)塞孔烘烤后需再目视全检,检查板面无油墨渗油到插件孔。

(8)树脂油墨使用真空油墨搅拌机搅拌,改善气泡不良。

(9)塞孔后出油面树脂塞孔呈颗粒状,密集孔呈峰谷状,不允许连成一片,不允许油墨明显堆积及整板糊油,如图3所示。

图3 树脂塞孔要求

2.4 图形尺寸公差和间距公差

此板NSMD 焊盘尺寸≤0.25 mm,公差±0.025 mm,光学点间距公差±0.05 mm。使用高精度连线激光直接成像(laser director imaging,LDI)曝光机生产,二面涨缩系数一致。曝光完一面后,翻板用相同对位孔曝光另一面,消除不同机台的对位偏差,可取得良好的单面对位精度和层间图形对位精度。

碱性蚀刻时,蚀刻液从露铜表面开始向下逐步蚀刻,同时蚀刻侧面铜,要求蚀刻因子≥3。考虑到该板在贴片时要过3次回流焊,因此所有线路和焊盘不允许修补,自动化光学检测(automated optical inspection,AOI)扫描和修理完成后,对修理板过清洗线并复扫,避免有不良漏失。

2.5 阻焊工序的制作方法

阻焊工序主要控制点为阻焊厚度、阻焊精度和阻焊杂物。按常用网印机工艺参数,首板使用六边形湿膜测试片测试当前印刷的油墨厚度,固化后的油墨厚度约为湿膜厚度的50%,使铜面上阻焊厚度靠近中值20 μm;基材上阻焊油墨的高度不超过焊盘25 μm。曝光使用激光直接成像(laser director imaging,LDI)曝光机连线生产,控制阻焊对位精度±35 μm。阻焊杂物管控从前处理线、印刷、预烘、曝光、显影到最后固化,所有流程均需保持清洁。

3 测量和检验

出货前按客户要求做检验和可靠性测试。

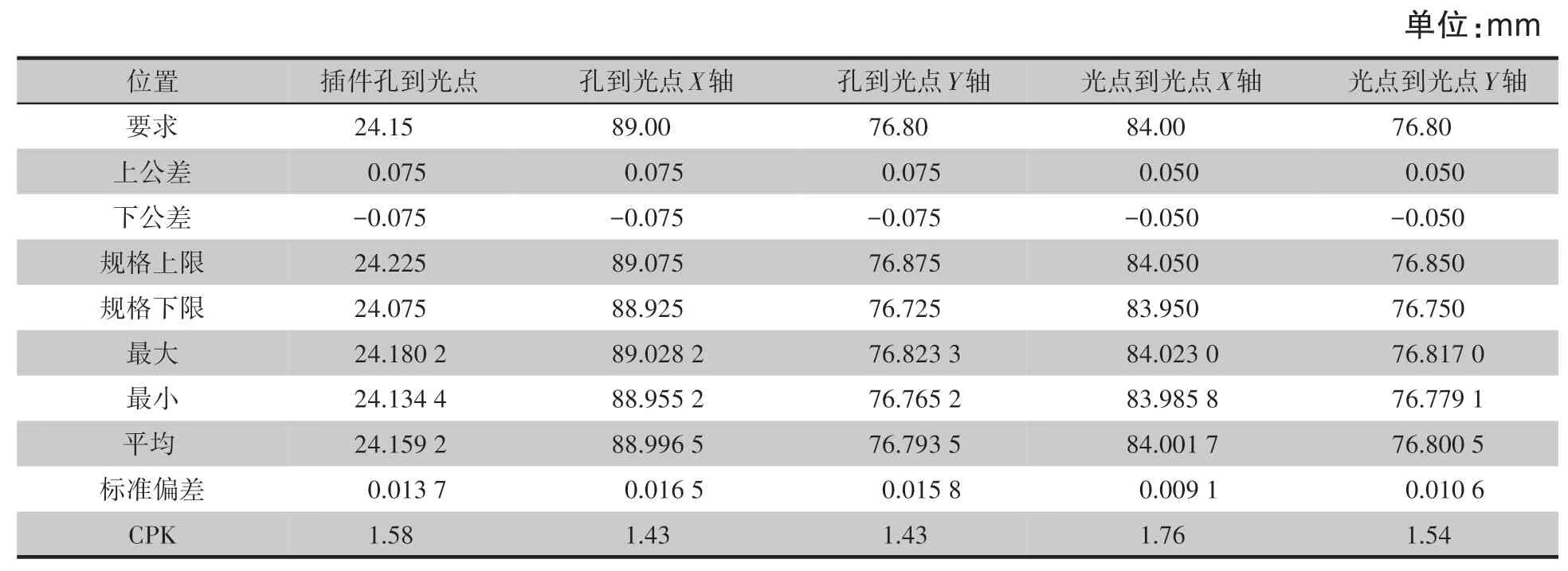

(1)随机抽取32 单元板测量,用二次元测量插件孔到光点、孔到光点Y轴、光点到光点Y轴、光点到光点X轴和孔到光点X轴距离,符合要求,且CPK≥1.33,见表3。

表3 图形间距测量

(2)终检工序100%过板曲检查机测量平整度,实测翘曲度<0.35%,符合要求。抽选100 片板的翘曲数据,如图4所示。

(3)过5 次回流焊后,金相显微镜测量面铜、POFV 铜厚和检查树脂塞孔品质,符合要求,如表4和图5所示。

表4 切片检查

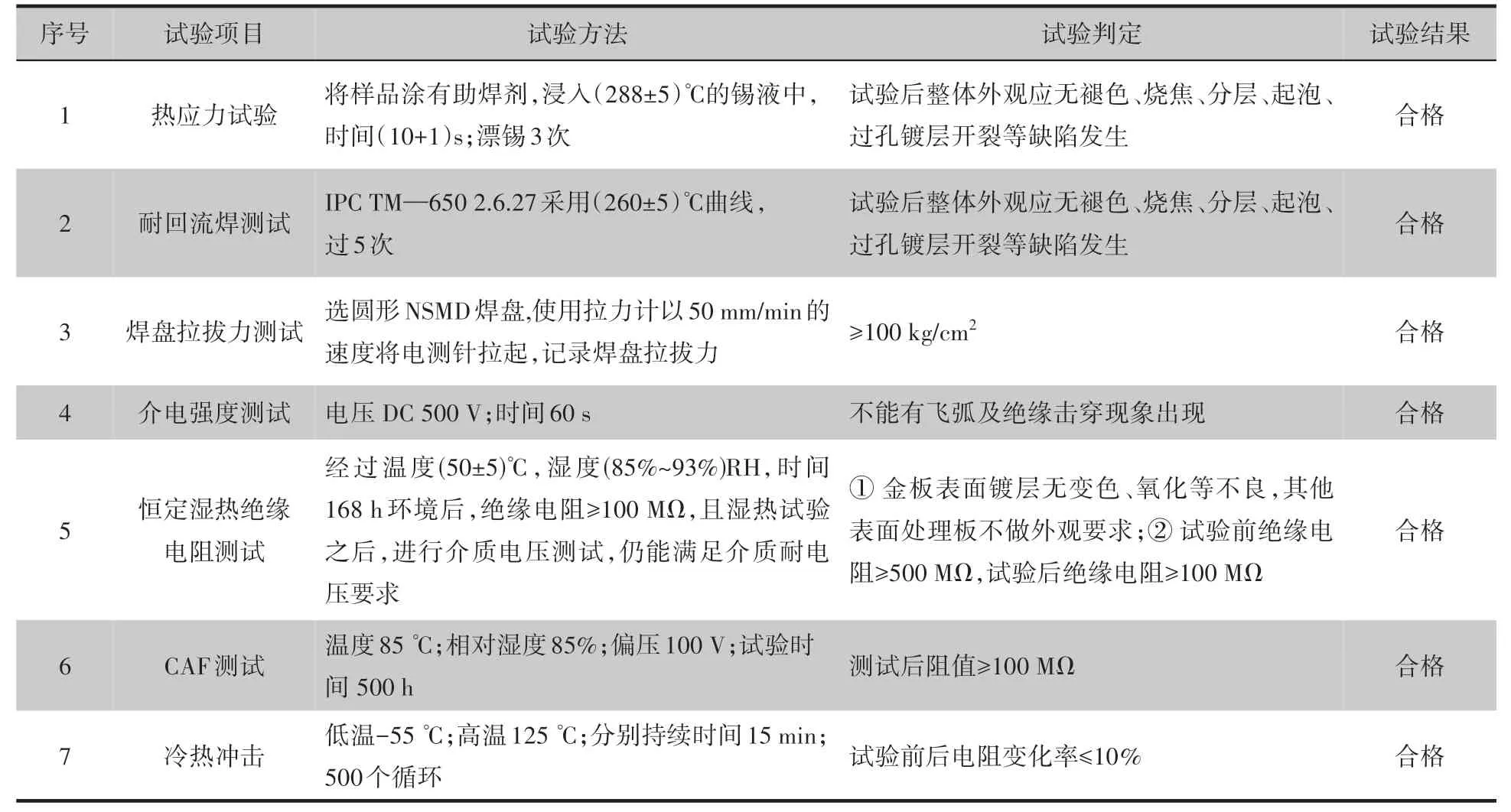

(4)按客户要求做可靠性测试,见表5。由表5可见,测试结果符合要求。

表5 可靠性测试

4 结语

通过前期策划识别风险点,制定生产管控方案和品质监控方案,持续分析实际生产过程出现的异常和总结改善措施,整理出一套适用的生产技术,并已大批量交付多款转接板。由于转接板要求多,过程管控严格,对不同类型的转接板,需更多同行的共同努力,不断总结经验,探索新的方法和工艺。