PCB激光刻印数据自动生成的研究

张 豪 曾铁城 钟旺茂

(博敏电子股份有限公司,广东 梅州 514768)

0 引言

在印制电路板(printed circuit board,PCB)生产中,对每个工艺步骤都有高质量和绝对完整信息流的基本要求。PCB 和电子元件打码具有永久性、安全性以及机器可读的特点,例如二维码标记。部分客户在设计PCB 时,要求打出单板二维码用于质量管控。激光刻印机打码之前需要员工按照客户要求手动设置打码信息及提取光点定位,操作步骤繁琐且极易出错。针对生产现状开发PCB 激光刻印设备自动生成打码数据系统,直接扫描工单上的二维码自动下发关联数据,可省掉手动操作环节,提高生产效率,降低出错概率。

本文将从开发功能模块、数据检测、后期追溯等方面阐述系统的实现方法及使用效果。

1 开发模块

根据工艺要求及产线员工日常操作设备的步骤,开发关联功能模块再进行整合,形成PCB 激光刻印设备自动生成打码数据系统(下文简称系统),简化操作步骤。

1.1 创建数据库

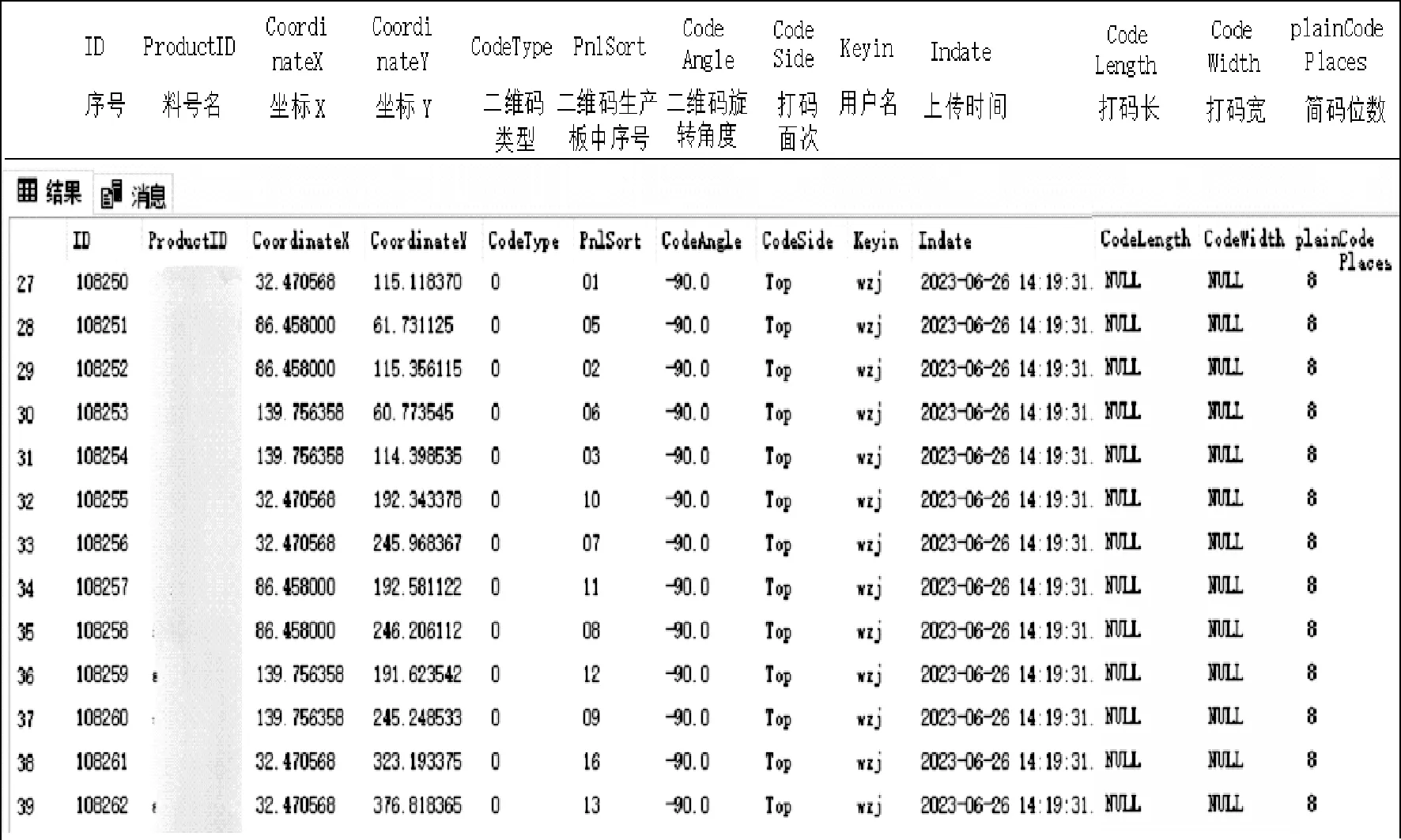

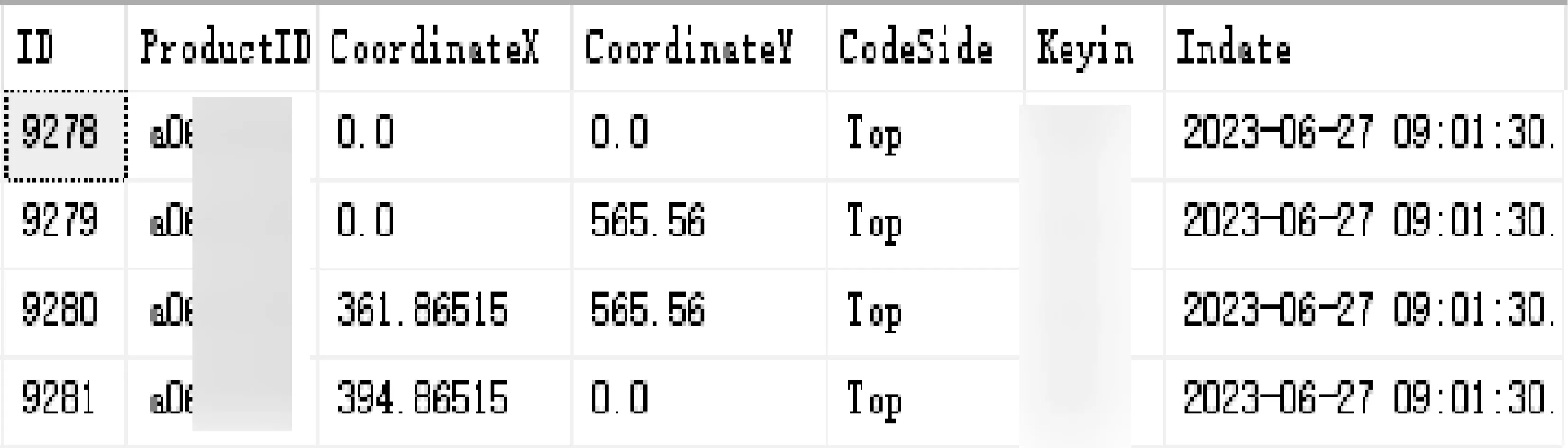

(1)在192.168.XXX.XX上创建A数据库,并创建ENG_MES_ProductCode表,用于存放二维码及明码的坐标、打码类型、序号、旋转角度、面次、打码长、打码宽、打码位数等信息,为下发模块提供打码坐标数据,如图1所示。

图1 单板打码坐标信息

(2)在192.168.XXX.XX 的A 数据库中创建ENG_MES_LocationPoint表,如图2所示。

1.2 上传激光刻印坐标模块

根据不同拼版方式,设计获取坐标及打码序号的模型,以适应不同拼版方式的激光刻印坐标、打码面次、简码位数、旋转角度的上传。

1.2.1 介定JOB内的命名规则及操作步骤

介定JOB(工作料号)内激光刻印层在genesis软件中的命名规则,见表1。

表1 genesis中激光刻印命名规范

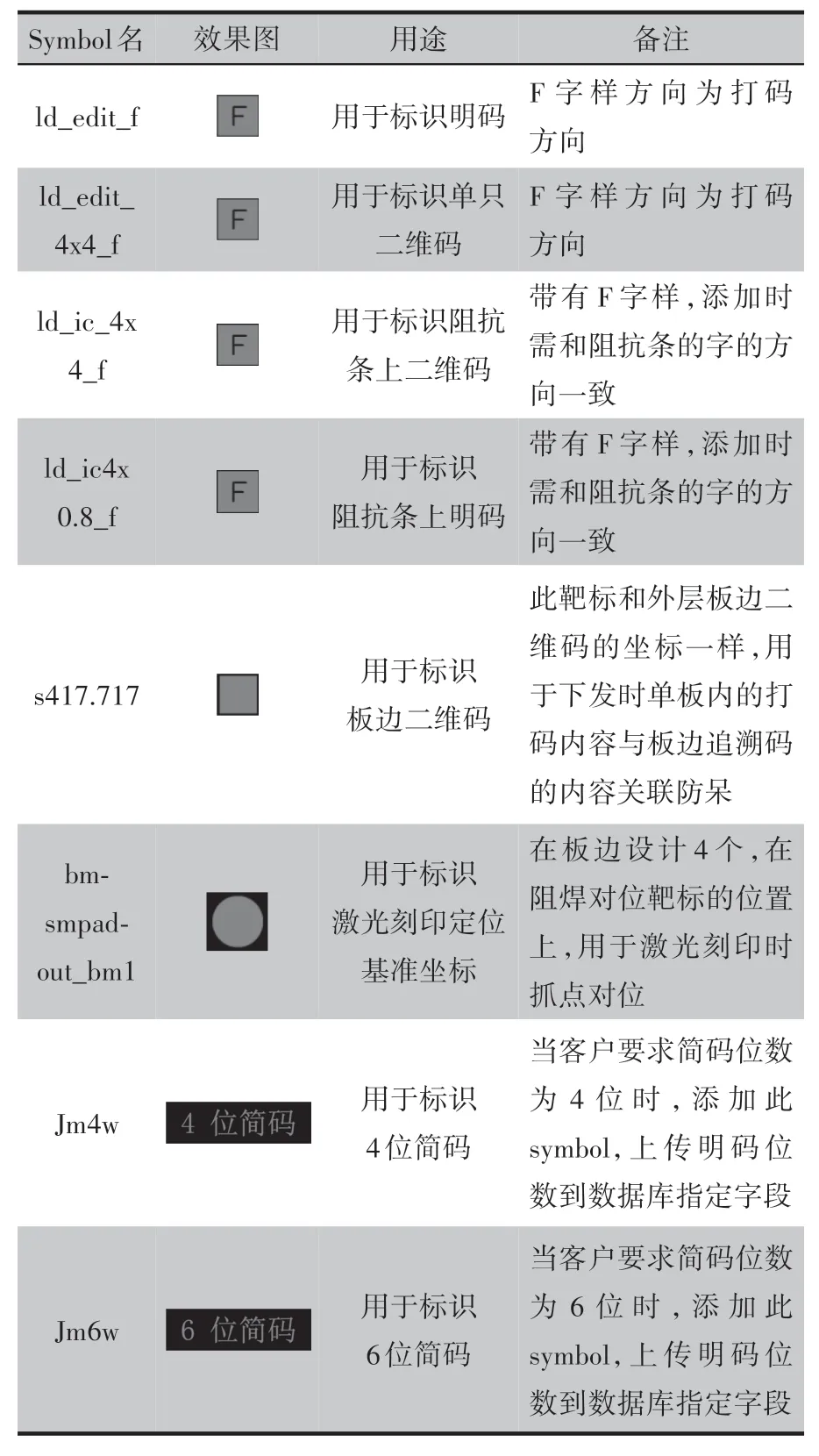

在genesis 中创建关联symbol(标记元素),见表2。

表2 genesis中激光刻印所需symbol清单

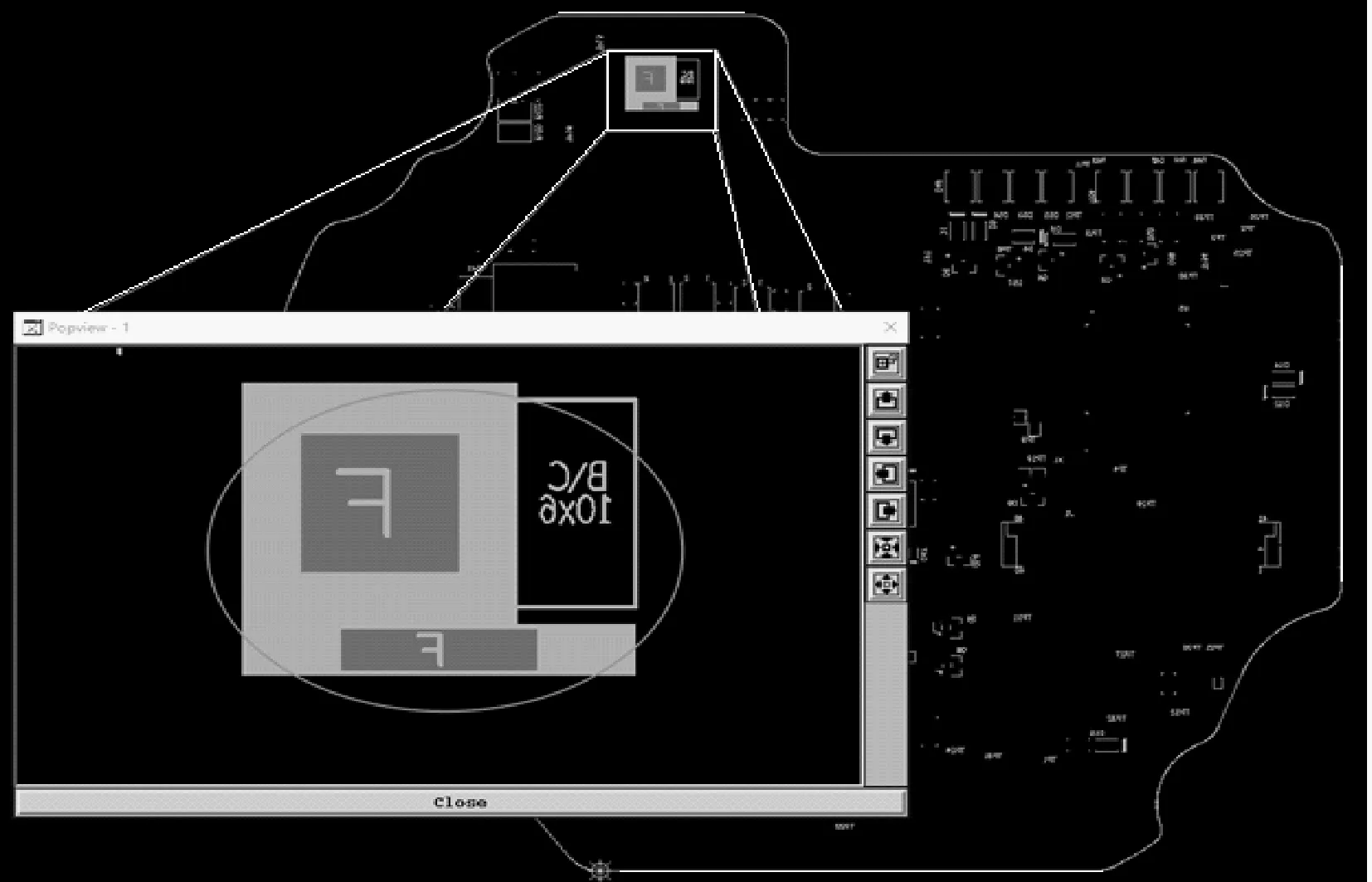

运行模块的前置处理分为2 种情况:①按照客户要求在指定位置添加明码及二维码symbol(图3 圈内深色symbol)时,symbol 当中F 字样的方向需按MI 要求进行添加;② 按MI 要求进行拼版,在制作板边时自动生成关联的对位光点靶标及板边二维码symbol,如图4所示。

图3 添加二维码及明码symbol效果

图4 板边定位光点及板边二维码symbol在genesis中的效果

黄色箭头所指的为定位光点靶标,蓝色框住的元素为板边二维码位置靶标,其他红色元素为set(出货单位,包含一个或多个)内的二维码及明码靶标。

1.2.2 上传激光刻印坐标

开发上传激光刻印坐标模块,设置快捷方式在genesis的运行环境下按F6触发程序模块,弹出界面如图5 所示。点击A 处菜单即可运行上传激光刻印坐标功能。

图5 触发上传激光刻印坐标模块功能菜单

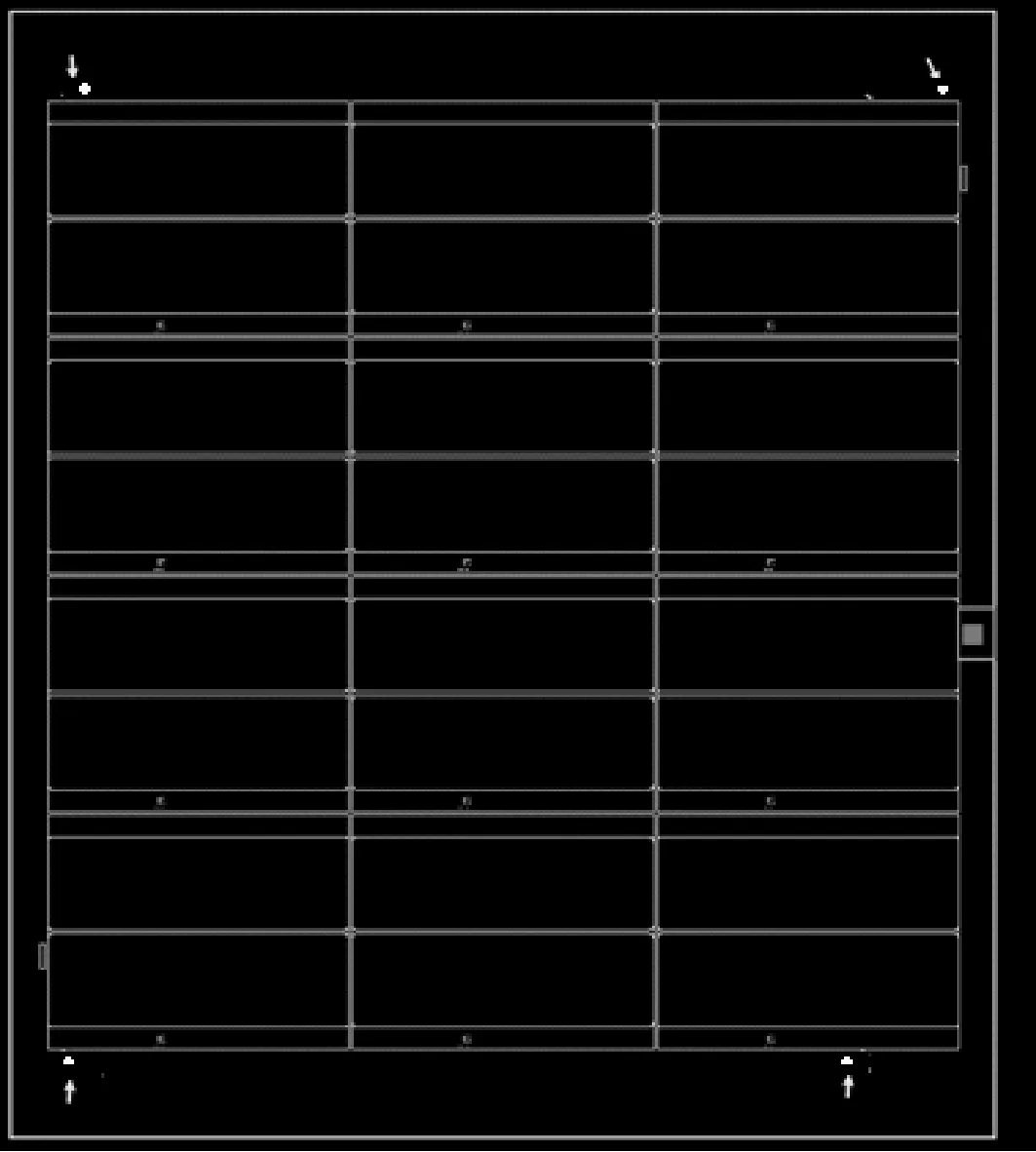

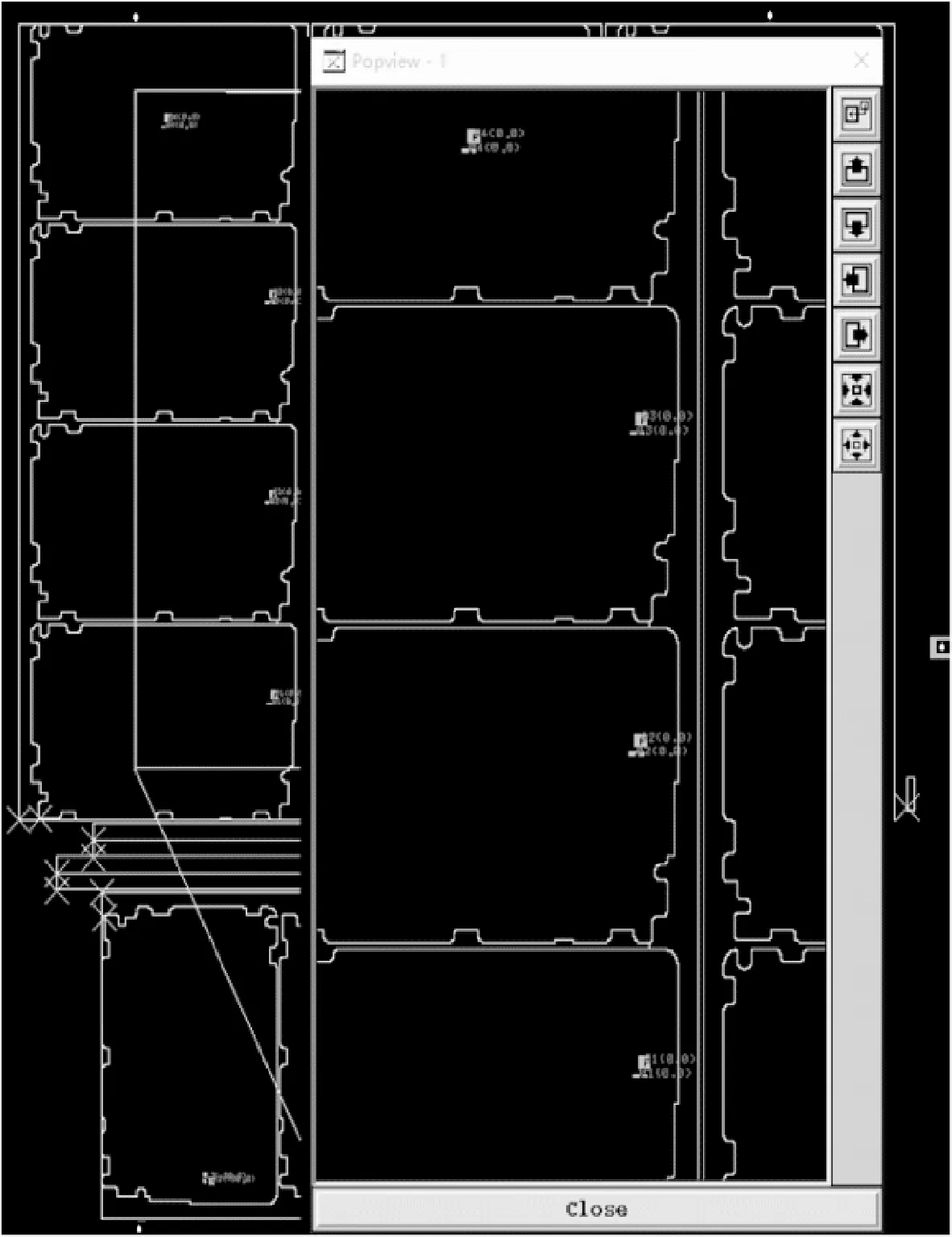

(1)将前置处理的二维码、明码的坐标、旋转角度、打码类型、panel 序号、打码面次、简码位数等信息上传到数据库关联的ENG_MES_ProductCode表中,如图6所示。

图6 有效单元二维码及明码坐标信息

(2)将板边定位坐标上传到ENG_MES_LocationPoint表,如图7所示。

图7 板边定位坐标信息

(3)panel 序号排序获取方法:在获取激光刻印坐标时,如果直接获取会出现生成的panel(在制作PCB 时的作业板)序号错乱及激光刻印的先后顺序为非最优路径现象,不能满足客户要求,并且在移位刻印时会产生多余的运转路径,浪费公司成本。针对这一情况编写计算模块,生成的坐标能够从左下角向右上角沿最短路径刻印,生成的panel序号按照客户的要求进行排序。

1.3 算法模型

1.3.1 倒扣模型

根据拼版的特性,开发出支持set 内倒扣拼版,如图8所示,具体实现步骤如下。

图8 倒扣拼版panel序号生成效果

步骤1创建辅助层ref1,将单pcs 以外形为基准进行填充surface(genesis中的面元素),再将surface转换为PAD(genesis中的焊盘元素)。

步骤2在panel 内将ref1 层虚拟的元素实体化出来。

步骤3获取ref1 层所有元素的坐标,按从左下到右上的规律重新排序并生成到坐标数组中。

步骤4遍历ref1 层元素坐标数组的所有坐标,选中遍历的坐标元素到新的一个辅助层,用此层参考选中激光刻印层的二维码、明码并定义序号属性。

步骤5解析激光刻印层所有元素,根据元素中的symbol 名确定打码类型,根据元素的角度确定打码角度,根据元素的序号属性确定panel 序号。根据板边的简码位数确定打码位数。

步骤6将生成的数据上传到数据库关联的表中。

1.3.2 多拼一模型

根据拼版的特性,开发出支持多个客户型号拼在一个出货单元的多拼一拼版,如图9 所示。此类型客户的原稿资料是将多个客户型号的原稿拼在一个制板上,放在一个制作单元上制作的,传统的获取坐标方式生成的数据无法满足客户要求。针对此现象,建立算法模型以满足客户要求。

图9 多拼一拼版panel序号生成效果

实现步骤如下。

步骤1在edit(编辑单只step)中创建ref2辅助层,以客户外形为基准,填充各个型号的有效单元。

步骤2将填充的元素打散后转PAD。

步骤3后续步骤同1.3.1中的步骤1~步骤6。

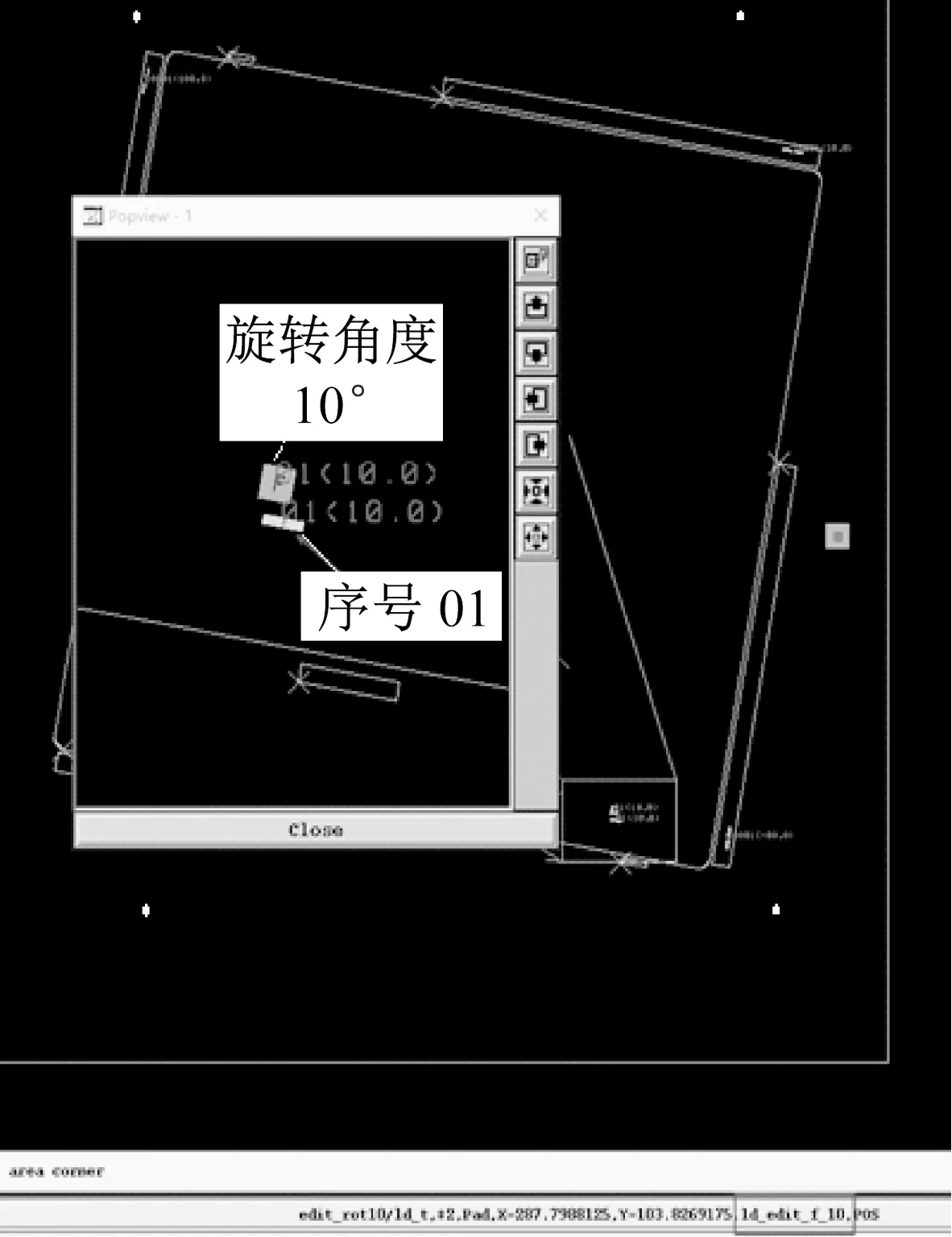

1.3.3 任意角度模型

部分服务器及高速板制板为了减少玻纤效应对信号的损耗,在拼版设计时需要旋转一个任意角度,如图10 所示。此类制板传统获取坐标方式生成数据的角度不能适配机台,针对此现象建立了任意角度模型。

图10 任意角度拼版panel序号生成效果

具体实现步骤如下。

步骤1从panel 虚拟中获取拼入step 的旋转角度。

步骤2根据拼入step 的旋转角度,计算出关联二维码及明码所用symbol的旋转角度。

步骤3在panel 中获取二维码及明码的角度,根据symbol 本身的与旋转的任意角度计算出能够适配机台的角度。

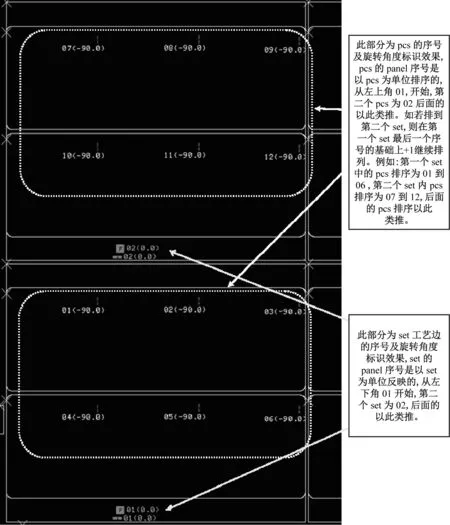

1.3.4 pcs与set并存模型

当pcs 与set 的工艺边同时需要激光刻印时,建立pcs与set并存模型,如图11所示。

图11 pcs与set并存打码拼版panel序号生成效果

具体实现步骤如下。

步骤1分析二维码与明码的分布情况,将pcs的与set的分为2层,分别获取关联的数据。

步骤2将2 层关联的数据缀加到一个数组当中。

步骤3将生成的数据上传到数据库关联的表中。

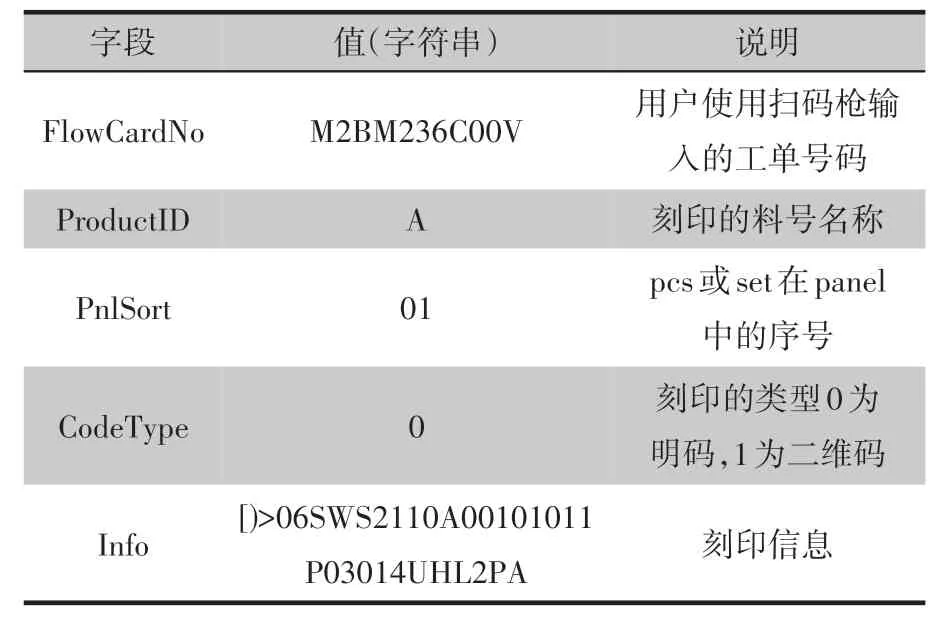

2 下发数据接口

2.1 创建数据库

在192.168.XXX.XX 上创建B 数据库,并创建MES_CodeInfo 表,见表3。企业资源计划(ERP)投料后,生成工单信息时[1],根据二维码规则,自动生成打码内容并存入表中。

表3 激光刻印信息

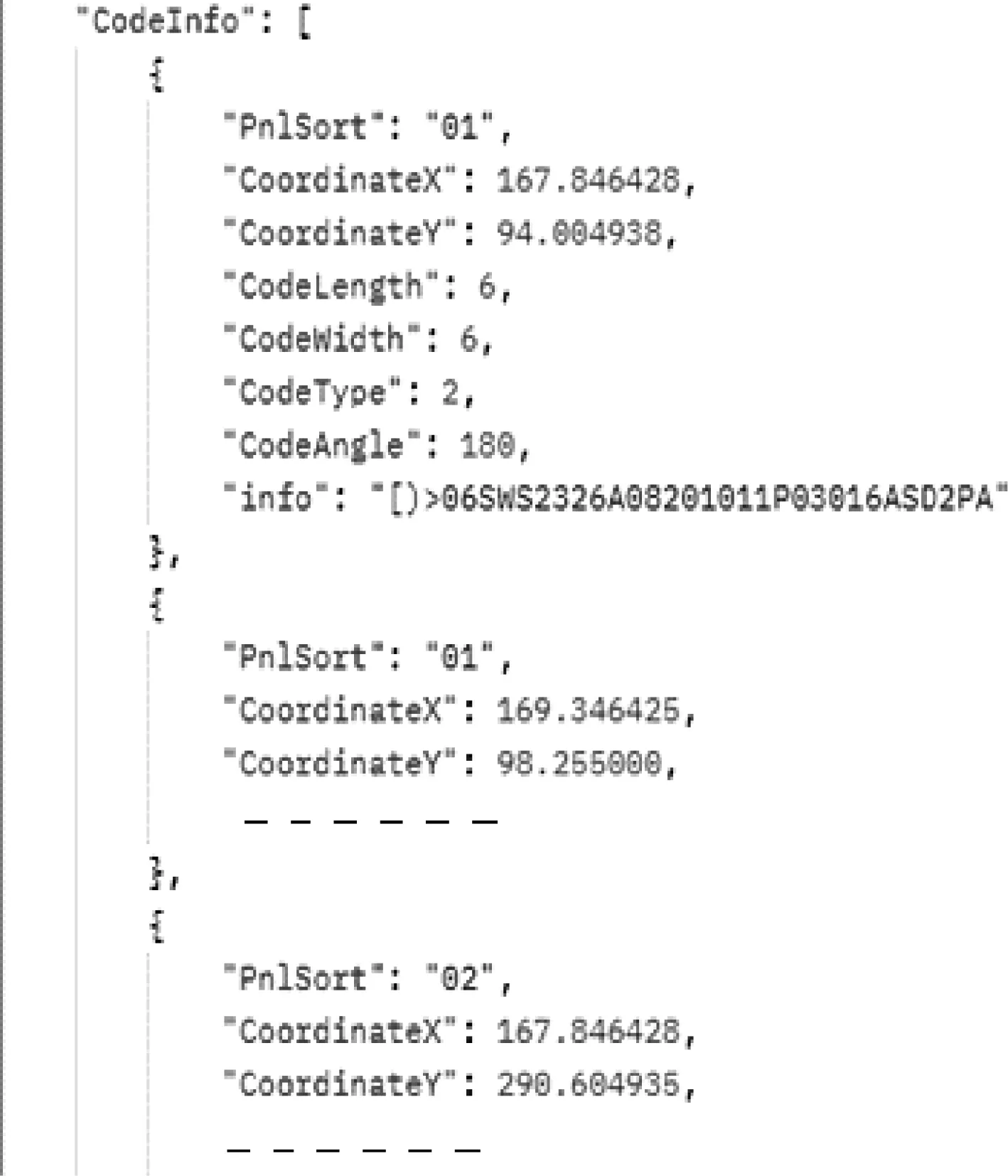

2.2 生成并发送数据

阻焊层激光刻印设备请求时,下发数据接口根据传过来的工单卡号,查询该产品的刻印信息,以JS 对象简谱(JavaScript object notation,JSON)方式提交给激光刻印设备。JSON 是基于欧洲计算机协会制定的JS 规范(ECMAScript)的一个子集,采用完全独立于编程语言的文本格式来存储和表示数据,具体格式如图12所示。

图12 下发数据接口模块发送给激光刻印设备的文件格式部分截图

2.3 接口说明

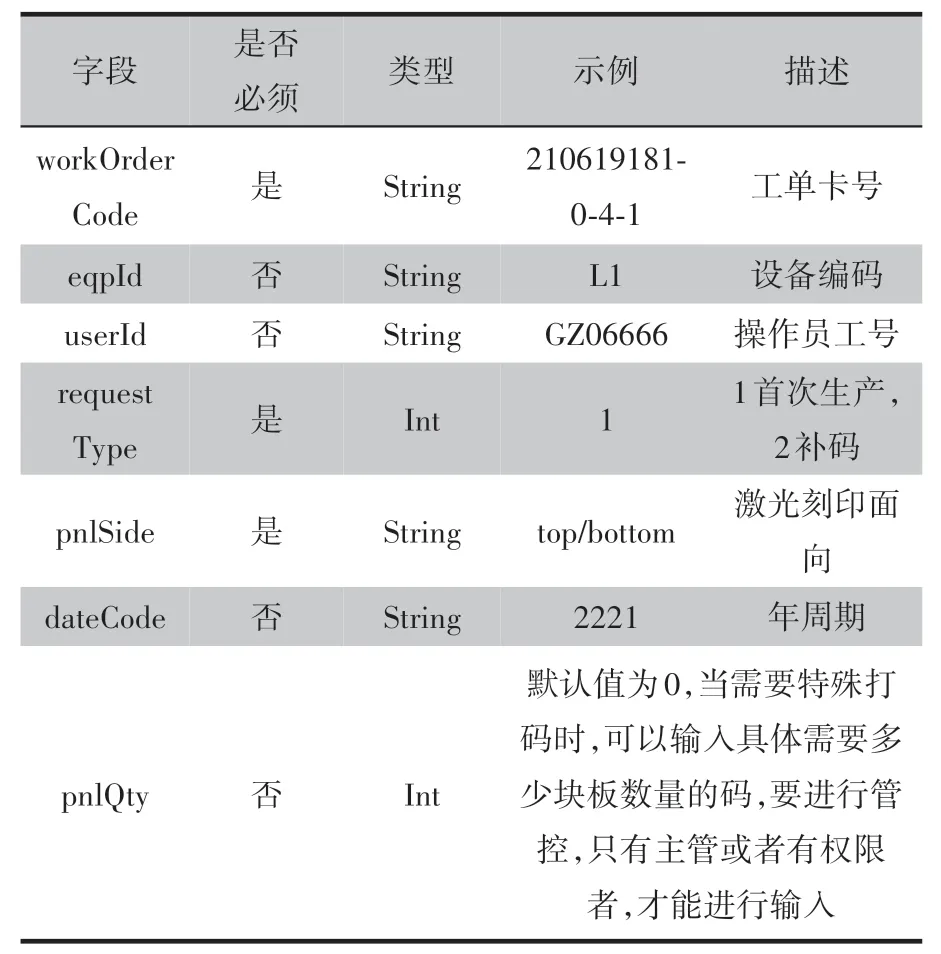

设备请求生产执行系统(manufacturing execution system,MES)获取打码信息(设备→MES)。接口地址http://192.168.XXX.XXX:XXXX/api/PCB/GetSetOrPcsCodeInfos(POST 下发数据接口)。接口参数说明见表4,MES 回复刻印内容信息参数说明见表5。

表4 接口参数说明

表5 生产执行系统回复刻印内容刻印信息参数说明

2.4 刻印设备生产

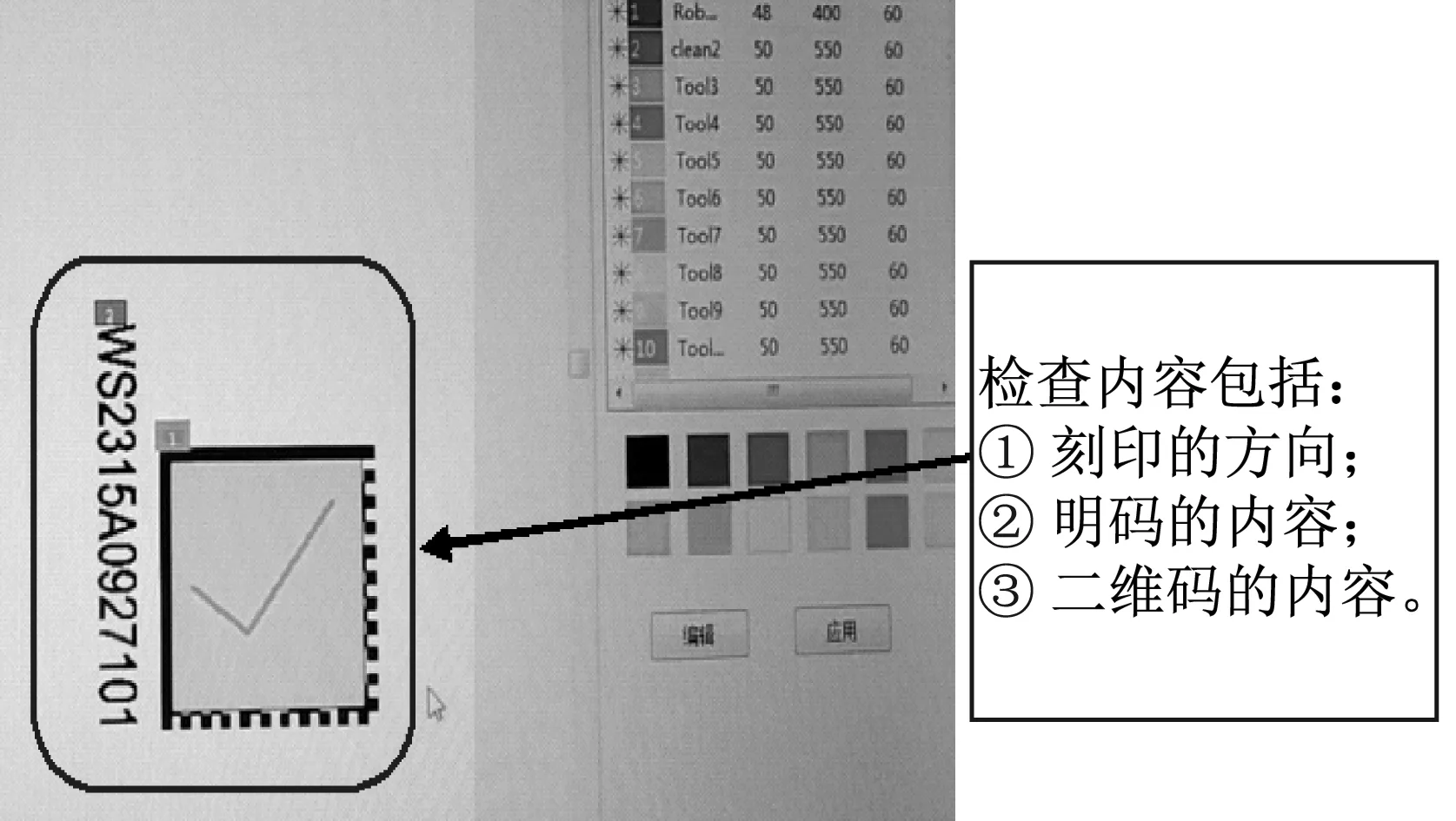

员工按制定的步骤操作,根据下发的数据,做打码前设置操作。

步骤1查看设备接收到的下发数据在机台中的预览效果是否与MI指示一致。

步骤2检查打码内容是否按MI 要求生成,点击预览效果的单个元素,可以查看刻印的详细信息,如图13所示。

图13 刻印的详细信息效果

步骤3将制板放入待打区,激光刻印设备根据接口发送的数据进行打码,如图14所示。

图14 设备根据下发的数据刻印的效果

3 数据检测

因激光刻印数据生成关联的系统多、参数跨度大、不同参数录入的节点不同,在手动制作时无法给关联的参数做系统性的预警检测,存在制板报废的风险。现将生成此数据的所有环节用到的参数做规则检测处理,当发现异常时报警并拦截数据生成。

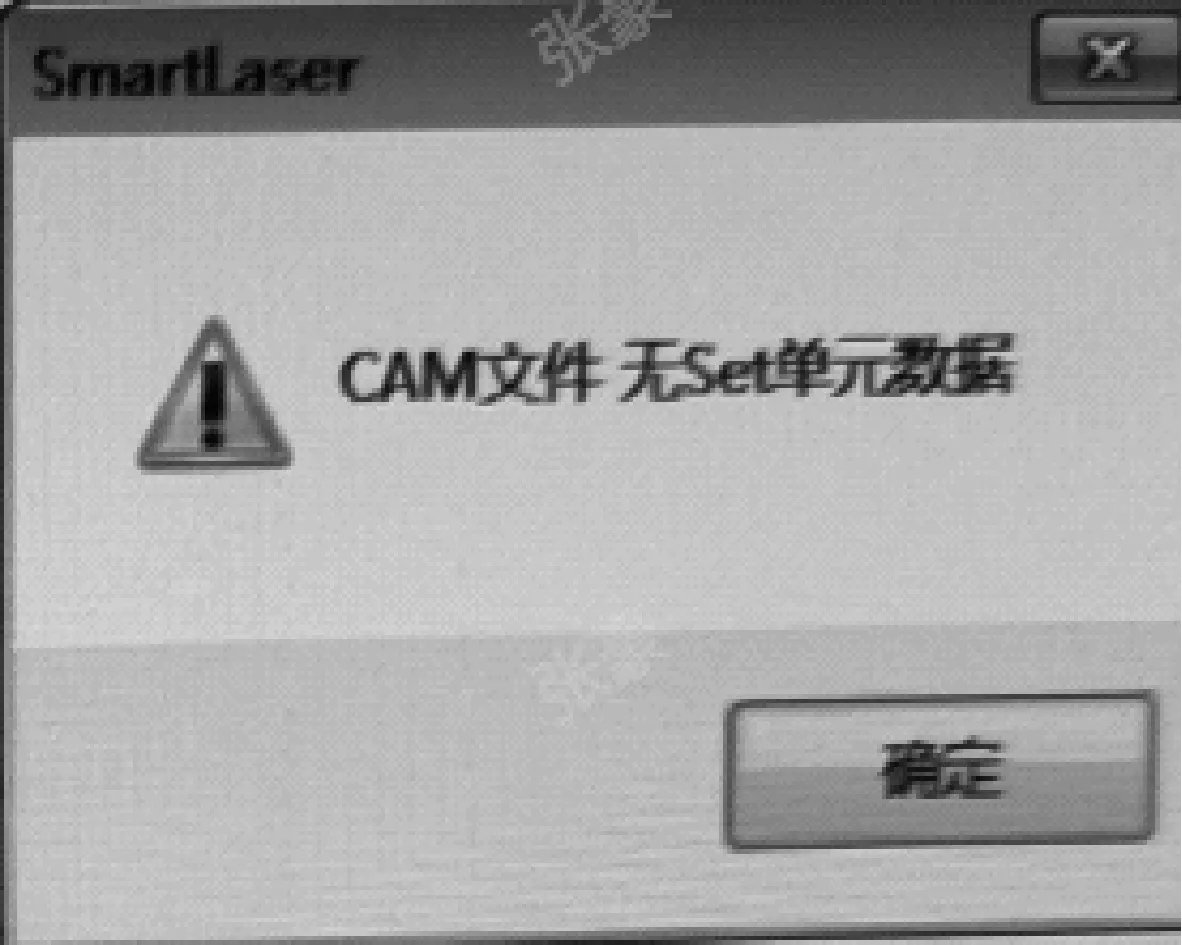

(1)设备在触发下发数据接口时发现未找到符合规则的坐标,系统报警并退出,如图15所示。

图15 下发数据未发现符合规则的坐标预警

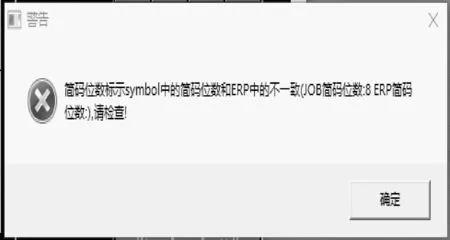

(2)检查CAM 制作时设置的简码位数是否与ERP 中的一致,若不一致则报警退出系统,如图16所示。

图16 CAM设置的简码位数和ERP中的不一致报警提示

(3)下发时防呆措施:①工单找不到;② 料号找不到;③坐标找不到;④ 定位点找不到;⑤ 打码参数找不到(比如周期、终端PN 码)⑥ 重复坐标。若检查到以上情况,系统均会报警并拦截数据下发。

4 后续追溯

(1)所有经过系统生成的数据及制作的制板都可以查询到历史记录,如图17 所示。当制板在后续出现品质问题时,可以追溯到具体的批次、panel、set 及pcs 中,便于精准锁定问题所在的位置及时间,缩小排查问题的范围,提高解决问题的效率。

(2)为了验证激光刻印下发方案的可行性和有效性,开发的激光刻印下发系统已经在产线试运行很长一段时间,系统运行稳定,ERP、MES 系统的接口及各项数据均正常。经过系统运行分析,证明了激光刻印下发方案的可行性与有效性。

实际生产过程中,有如下案例:A 料号需刻印的明码存在540 个,手动设置明码内容及坐标需时2 h并且极易出错,切换成系统下发完全省掉手动设置环节且准确性高。

5 结论

之前激光刻印资料,都是工艺手动设置坐标、序号及关联参数进行打码,手动制作需1~2 h,非常耗时且极易出错,现采用新的系统,并实施了以下方案。

(1)只有一组激光码,以单片为基准,进行坐标及序号排序,满足倒扣排版序号正确的要求。

(2)单片中存在多组激光码的,以外形所设计的区域进行坐标及序号排序,满足多个型号合拼类型的序号正确的要求。

(3)针对激光码需旋转一定角度的情形,在生成数据时按设备的机制相应计算出角度参数。

(4)应用新算法,针对性开发关联接口模块,自动上传关联数据供设备直接使用。

产生的效果如下。

(1)提高效率:原手动制作需时1~2 h,现系统自动上传,省掉手动制作环节,大幅提高生产效率。

(2)减少数据孤岛:之前手动制作,工艺及生产需从不同的位置获取关联的信息,与ERP 及MES 系统不能有效关联起来,关联数据不流通,形成数据孤岛,信息来源多,易遗漏。现在将所有信息关联起来,通过编写功能模块由系统逐一按预设的规则触发,将关联的数据有效利用起来。消除工序制作涉及的数据孤岛,让此类死数据有效关联并利用起来产生价值。

(3)防呆防错:系统根据预设规则自动制作并上传数据,产线只需扫码调取,杜绝人为操作产生的错误,为产品正常生产奠定基础,保证产品品质。