电容器用高方阻金属化薄膜电极设计、解析与性能调控

董琦,李浩林,党智敏

(1.浙江工业大学教科学院,杭州 310023;2. 清华大学电机系新型电力系统运行与控制全国重点实验室,北京 100084;3. 浙江理工大学材料学院,杭州 310018)

0 引言

金属化膜电容器(metallized film capacitor,MFC)由在介质薄膜上蒸镀有非常薄的金属电极的特殊结构卷绕封装而成,具有优异的自愈性能[1-2]。MFC不需要为浸渍剂的渗透留额外的空间,储能密度高,有助于减小电容器的外形尺寸和降低成本。因此,MFC 常被应用于新能源、先进制造技术、等离子体放电应用科学、核聚变工程、工业和军事应用的高级大功率电子设备所需的储能器件之中,见图1[3-4]。

图1 MFC的应用领域Fig.1 Application area of MFC

虽然MFC 可以通过降低电极厚度,提高电极方阻来获得较高的能量密度,但在高振幅电流下,薄膜上的蒸镀电极层会出现断裂。从MFC 寿命曲线,可以得知到断裂导致的突然电容损失[5]。在脉冲电流作用下流经金属电极的电流密度达到1010A/mm2时,导致金属电极断裂。金属电极断裂造成的电容损失远远大于自愈造成的电容损失[6]。

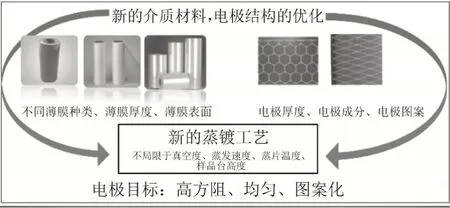

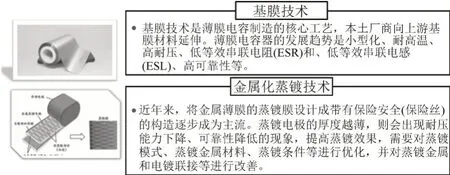

结合国内外新形势,薄膜电容器全链条技术提升是推动我国今后50 年发展的重要保证。随着我国现代工业和国防科技的发展,大容量电容器在直流输电网、新能源并网、混合动力汽车等方面的作用越来越重要。高性能电容器件的开发已成为电气工程领域的迫切需求。因此,研究用于储能系统的高能量密度、高峰值电流、低电感的介质薄膜金属电极,为提高金属化电极自愈性能、介电/储能和老化寿命具有重要的工程应用价值,见图2。

图2 金属化介质薄膜制备关键技术研究的相关内容及其相互关系Fig.2 Related content and its interrelationship of research on the key technology for the preparation of metallized medium film

1 电容器用高方阻薄膜电极国内外现状

1.1 影响高方阻薄膜电极性能的主要因素

MFC 自愈能量的大小是自愈能否成功的关键。自愈能量计算公式为[7]

式中:Ub为介质薄膜击穿电压;C0为电容量;Rsq为金属化膜方阻;a(P)是与自愈能量相关的层间压强的函数;α2=2 为常数。计算结果表明自愈过程受到电介质材料、电极方阻、电容量、外加电压、层间压强等因素的影响。改变金属化薄膜方阻主要包含改变金属电极的厚度、电极材料、制备工艺等。

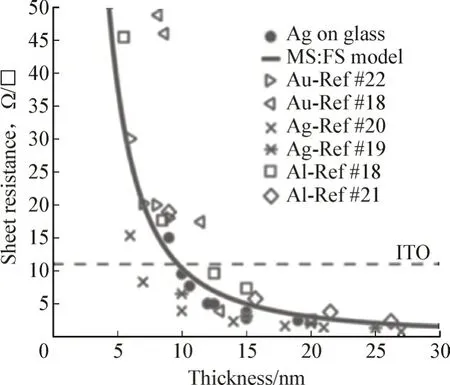

降低电极厚度,提高方阻,可以提高金属化薄膜的自愈能力,但在降低方阻的同时,金属电极的通流能力也会受到损失[8]。因在交流电压下自愈较难发生,故要求金属化层尽量薄一些,这样自愈后电容量损失较小、电容器的载流能力较大和损耗较小。由式(1)可知,方阻越高,MFC 所需自愈能量越小。提高MFC 储能密度,提高金属化膜的工作场强,可采用更高方阻的金属化膜[9]。O’Connor[10]等利用FS 和MS 模型推导出金属电极方阻厚度关系曲线,见图3。结果表明:当厚度大于10 nm 时,金属化薄膜方阻随厚度减小呈缓慢增大的趋势;当厚度小于10 nm 时,薄膜方阻随厚度减小呈快速增大的趋势。实验测得的金属电极方阻基本符合这一变化趋势。对于金属电极厚度的减小虽然能够得到高方阻的金属化薄膜,但在高振幅电流下,极薄的电极层更易断裂,电容器的通流明显下降。如何使金属化电极兼具高方阻的同时具有良好的通流能力是金属化薄膜亟待解决的问题。

图3 金属电极方阻厚度关系曲线Fig.3 Relationship curve between square resistance and thickness of metal electrode

1.2 高方阻薄膜电极设计研究现状

金属薄膜电容器的主要失效形式主要为所示的端部接触劣化[11]、电极断裂[12]、金属化膜自愈失败[13]。为避免这些缺陷,在传统的电极结构设计中采用加厚边设计和喷金工艺控制等措施,可有效地改善端部接触状态。但高方阻薄膜横截面积小,在电容器通大电流时,金属电极表面形成高密度电流,产生高温高密度等离子的概率上升,更易发生金属化电极断裂,引起金属化膜电容器失效。

从宏观电极结构设计来讲,安全膜由无数分割的模块组成,不同模块间仅以细蒸镀金属丝相连,隔断了未击穿膜块与击穿膜块间的电气连接。但是华中科技大学李化[14]等人的研究表明安全膜电容器可靠性是以牺牲工作寿命为代价。俄国学者V O Belko[15]等人在对金属化膜自愈的电物理和热物理建立数学模型的基础上,提出了安全膜的最佳分割尺寸的设计程序,见公式(2)、(3),并以BOPP 膜为例,将计算结果与实验对照,发现增加安全膜分隔密度可以提高击穿强度。因此,可以推测对金属化薄膜电极进行微观(纳米级)结构优化设计可以提高金属化薄膜的电气性能。除了加厚边的电极结构设计,目前常用的安全膜图案结构分别有网状结构、T 型结构[16]。例如,电动汽车直流支撑电容器一般采用3 μm 以下的超薄聚丙烯薄膜材料,在安全膜设计上则采用方格状图案,具有容量损失小、安全性能高的特点[17]。

式中,A为保险丝的长度,cm;B为保险丝的宽度,cm;C为保险丝的度,cm;D为金属化层材料的度,g/cm3;LF为保险丝熔断所需比能量,J/g;LV为金属化层蒸发所需比能t,J/g。

安全膜设计有利于促进成功自愈的发生,储能密度高,软失效尽可能的减小电容损失[18]。但在高场强下电极边缘的自愈也会加重电容量的损失,引出电极为喷金工艺,端部接触电阻大,通流能力受限,因而需要根据电容器的工作场强确定分割模块数。另外,在安全膜的设计制造之中,多采用cm 为单位进行金属电极的模块化分隔,这在超薄的高方阻薄膜设计中具有一定的局限性。

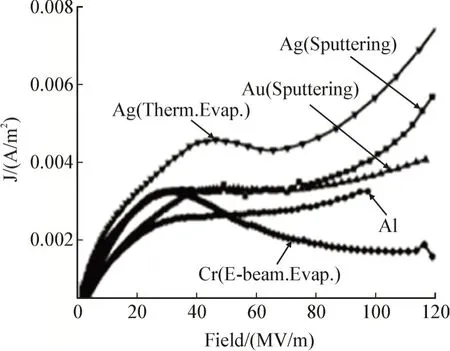

从电极成分设计来讲,在薄膜表面蒸镀Al 或Zn/Al 的金属化薄膜电容器,由于优秀的综合性能在各种电子领域被广泛应用[19-20]。但电容器单位体积的电容量和耐压储能密度目前已接近其极限值。在需求高电压、大容量时,必须通过增加体积来满足,在电气装置小型化的趋势下限制了薄膜电容器的使用和发展。除了对电极图案及厚度进行设计外,不同的电极材料组成,也会对电极的电气性能产生影响。如图4 所示,当电极材料为Al 和Cr 时,与Au、Ag 电极相比金属化后的三元共聚物膜具有较低的介电常数[21]和更高的击穿场强。电荷注入和击穿场强的差异是由于界面的存在造成的阻塞层和肖特基势垒存在高度差所造成的[22]。

图4 不同金属电极三元共聚物膜的I-V曲线Fig.4 I-V curves of terpolymer films with different metal electrodes

除了纯金属电极材料,将氧化铝蒸镀在聚丙烯薄膜表面,形成复合介质薄膜。将蒸镀氧化铝的薄膜进行金属化蒸镀,制成电容器,并对其性能进行测试,结果表明虽然复合薄膜的相对介电常数无明显变化,但电容器的击穿场强上升。另外,复合薄膜电容器具有良好的自愈性能,可实现“隔离自愈”,可有效地防止由于出现超限自愈而导致的电容器短路击穿。

1.3 新的介质材料和蒸镀工艺

经典的薄膜物理理论提出复杂的金属薄膜生长过程中,影响薄膜结构和几何形态的因素包括:表面能、过饱和、衬底温度、杂质以及真空条件等[23]。不同介质薄膜具有各不相同的表面性能,在制备过程中与金属电极材料产生的反应与形成的界面也大相径庭。例如,常见的几种介质薄膜材料的表面能与极性有很大的区别[24],见图5。在相同蒸发镀膜工艺下,常见的不同介质薄膜表面形成的金属电极方阻与表面微观形貌都不相同。

图5 常见介质薄膜表面新能与金属化电极方阻及形貌Fig.5 Surface new energy of common dielectric film and square resistance and morphology of metallized electrode

最为常用的介质薄膜材料为双向拉伸聚丙烯膜(BOPP),相对介电常数εr≈2.2,介质损耗小,放电效率可达90%以上,击穿场强约为700 V/μm,可以应用于毫秒、微秒级的放电。规模生产和工作可靠性上都是当前脉冲电容器储能介质的最佳解决方案,是目前高储能密度脉冲电容器普遍采用的介质材料。但是BOPP 膜的脉冲电容器储能密度已经逐渐接近它的固有极限,为了进一步提高能量密度,需要开发性能更好的薄膜材料[25]。美国TPL 和Aerovox 公司的KirkM.Slenes 等人[26]尝试用一种基于硅氧主链,带有两对极性支链的介质薄膜制作电容器,电容器样品的电容量为10 μF 左右,储能密度为2~3 MJ/m3。在3.0 kV 下运行时,电传输效率高达95%,但介质损耗较大。Baojin Chu[27]等研制的P(VDF-TrFE-CFE)三元共聚物,具有高能量密度和快速放电的性能。RuiMa[28]等人以聚硫脲作为介电层,系统研究包括芳族、脂族和低聚醚以及各种其他偶极子在内的不同链段引入主链中对性能的影响,储能密度约10 MJ/m3。现有对介质薄膜的改进方法一定程度上提高了能量密度,但介质损耗较大,需要开发更好的高介电常数、高击穿场强、低介质损耗、柔韧、易加工薄膜材料。这也就要求金属化电极的制备技术也要随着介质薄膜材料的不断更新持续进步,而不是采用统一的制备表征金属电极的方式,见图6。

图6 高方阻金属化薄膜电极主要制备技术Fig.6 Main preparation technology of high square resistance metallized thin film electrode

目前制备高方阻金属电极的制备方法主要有3类[15]:液相沉积法、化学气相沉积法和物理气象沉积法。其中液相沉积法制备的金属薄膜在基底上的附着性较差且镀膜过程对环境的污染严重;化学气相沉积法在镀膜过程中基底温升较大,会在薄膜材料中积累较大的热应力,容易发生热应变甚至出现裂痕。因此,液相沉积法与化学气相沉积法在电子领域中的实际应用较少,目前最常用的金属化薄膜电极的制备方法是物理气象沉积法[29]。目前比较常用的物理气相沉积法包括真空蒸镀法、和溅射沉积法等[30],已经广泛应用于微电子加工、光电转换薄膜的制备、表面处理等领域[31]。

1)真空蒸镀法[32-34]

真空蒸镀法是一种比较简单的物理气相沉积方法,其原理是对靶材料进行加热、等离子束或电子束处理,使固态的靶材料蒸发成气态,进而在温度较低的基底上沉积成薄膜。为了防止薄膜与气态原子在空气中被氧化,镀膜过程要在真空环境中进行。真空蒸镀法所需设备简单、操作方便、薄膜厚度可控、镀膜效率高且制备的薄膜纯度较高。但是,用此方法制备的薄膜普遍结晶度较低,且薄膜与基底之间的结合能力较差,镀膜层容易脱落。有研究证明通过在实验室偏压蒸镀,或是调整金属化层边缘位置结构、及薄膜表面特殊处理这3 种蒸镀工艺处理可以改善上述真空蒸发镀膜的缺点。

2)溅射镀膜技术[35-37]

溅射镀膜技术的原理是在靶材与基底之间施加一个电场,电子在电场作用下轰击真空环境中的氩气原子后生成氩离子。而氩离子在电场的作用下轰击靶材,使靶材原子与氩离子之间发生能量交换,并溅射出靶材表面,进而在基底表面沉积成膜。近年来,溅射镀膜技术已经广泛应用于硬质薄膜、光学薄膜与导电薄膜的制备中。通过溅射镀膜技术制备的薄膜厚度均匀、致密性好,且薄膜与基底的附着性强,不易脱落。但是一般的溅射镀膜方法效率较低,可以通过对镀膜系统施加磁场等方法来提高薄膜的制备效率。随着新型耐高温介质薄膜的研发,可以减小溅射能量对于介质薄膜表面的损伤。采用溅射镀膜技术进行介质薄膜的金属化可以更加精确的控制金属在薄膜表面的沉积,获得均匀的电极表面。同时,对于金属电极成分的控制相对于真空蒸发镀膜更易控制,可以实现各元素精准的比例控制,获得的合金或是化合物成分更接近于理想设计。但是,溅射镀膜由于工艺限制,无法在大规模金属化镀膜中广泛应用,且成本相对较高。

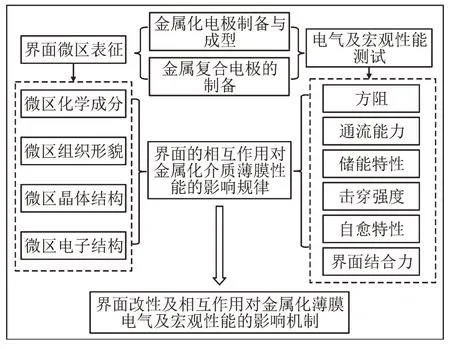

1.4 建议研发策略

蒸镀电极的厚度越薄,则会出现耐压能力下降、可靠性降低的现象。如何使金属化电极兼具高方阻的同时具有良好的通流能力是金属化薄膜亟待解决的问题。从电极厚度的角度出发,来设计高方阻电极结构已经遇到了瓶颈,这是由于在极薄的范围内想要通过改变工艺参数来微调厚度很难实现。通过对电极的图案设计来提升电气性能,减小电容损失具备更大的潜力。目前对于安全膜图案的尺寸划分还拘泥于传统的几种样式,受限于掩膜板的制备方式,对于安全膜尺寸的大小精度划分都有很大的局限性。对于厚度较薄的高方阻薄膜电极,可能对应尺度更小的图案化设计方案,对于掩膜板镀膜无法实现的设计可以考虑通过对介质薄膜的表面处理来实现,使其在蒸发或者溅射镀膜的过程中直接吸附形成理想的最佳分隔尺寸见图7。

图7 高方阻薄膜电极设计技术路线Fig.7 Design technical route of high square resistance thin film electrode

2 高方阻薄膜电极设计与性能优化研究现状

2.1 高方阻薄膜电极设计对其电气性能的影响

作为介质薄膜的电极材料,金属薄膜的最重要电学性质是他的电阻率。其电导的大小和性质取决于薄膜的结构和厚度,而这两者在相当大的程度上取决于成膜工艺。传统的以方阻作为即方阻值的选择缺乏科学的依据,没有统一的标准,大多数厂家选择2.0-6.0 Ω/□,厚度在μm 尺度[38]。对于方阻较小的(<30 Ω/□)仅从厚度角度使用传统的方阻测试方法有一定准确性,可以对金属薄膜的厚度进行估计。但当厚度值进一步减小至nm 级别,高方阻金属薄膜的电阻率受薄膜结构的影响会进一步增大,仅用方阻值来评价电极结构缺乏依据。

金属纳米薄膜是一种厚度仅为纳米量级的高性能薄膜材料,由众多纳米金属晶粒组成。其微观结构、性能特点等与体材料金属相比有较大的区别[39]。当金属薄膜的厚度下降到纳米尺度时,金属晶粒的粒径也会减小到与电子平均自由程同一量级。这时金属薄膜的界面浓度、晶界电子散射与比表面积均大大增加,使得金属纳米薄膜表现出明显的量子尺度效应、表面效应、界面效应等微尺度特性。纳米团簇的形貌导致电子过度分散在金属薄膜的晶界和表面,抑制了电子迁移,从而导致薄膜的高电阻率。但是,在一定的电流指标要求下,方阻过大将导致通流能力变差,甚至引起电极裂纹发展和电爆炸。因此,设计时需要保证电极最高电流密度小于金属电极发生裂纹发展的临界电流密度1.39×1010A/m2[40]。

当薄膜表面能γm、衬底表面能γs与界面能γi满足γs<γm+γi时,为了降低系统总能量,薄膜有自发减少总面积的趋势,因此薄膜颗粒会相互团聚形成岛状形貌,即按岛状模式生长;当γs>γm+γi时,为了降低衬底表面积,薄膜会自发平铺于衬底表面,即按层状模式生长;对于先层状后岛状的生长模式,其形成原因主要是随着薄膜厚度的增加,γi逐渐增大,当γm+γi逐渐大于γs,薄膜生长也由层状模式转变为岛状模式[41]。成膜的过程,实质是表面物质聚结的过程,即金属原子在衬底表面以岛状结构延伸而形成连续的网状结构,从岛状结构到网状结构的聚结过程可以通过浸润阈值厚度来表征[42-45]。较低的阈值厚度可以使金属化电极兼具高方阻的同时具有良好的通流能力。根据Matthiessen[46]定律的电子散射假设,非理想金属膜的电阻率(ρ)公式为

式中晶界电阻率(ρGB)、表面散射电阻率(ρSS)和表面粗糙度电阻率(ρSR)的贡献加入到体电阻率ρ0中。

2.2 建议研发策略

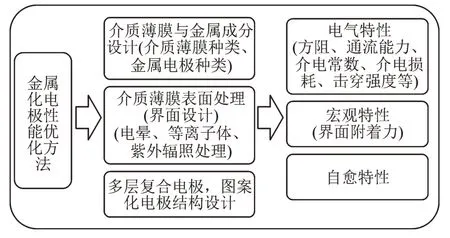

对于薄膜电容器应用领域所要求的高方阻薄膜,金属电极基本表现为岛状生长模式,不同基底上的粗糙度差异显著。在对高方阻金属化薄膜电极进行设计时,除了要对其进行传统的方阻测试之外,还应对其微观表面形貌进行表征,并结合介质薄膜的表面相关性能进行进一步评测。针对介质薄膜与金属电极材料缺乏对界面相互作用的定量评价标准,包含界面微区组织形貌观察,微区化学成分、晶体结构、电子结构的定量分析与表征。微观形貌测试包含,均方根粗糙度、峰谷粗糙度等,可以用于估算高方阻nm 尺度的金属电极的电阻率。通常,低阈值厚度的金属化电极在具有较高方阻的同时,还能保持相对良好的通流能力、自愈表现以及金属电极的附着力也更为优异,见图8。

图8 高方阻薄膜电极微观设计与性能优化路线Fig.8 Micro-structure design and performance optimization route of high square resistance thin film electrode

3 电极设计与表界面工程研究现状

3.1 介质薄膜与金属电极界面国内外研究现状

随着金属电极厚度的减小,金属电极的物理和电学性质达到极限,但是表面效应和界面效应会更加凸显。表面效应则使分子运动能力增强,界面效应则使分子运动受到抑制。于是,基底界面效应在很大程度上决定金属介质薄膜的整体物理和电学性质,即金属结晶行为(片层取向、结晶形貌、结晶动力学)[47]。如图4 所示,当薄膜表面能γm、衬底表面能γs与界面能γi满足一定条件时,其电导的大小和性质取决于薄膜的结构和厚度,而这两者在相当大的程度上取决于成膜工艺。由于高方阻的金属薄膜表面仍为岛状分布,根据活化隧道(activated tunneling)理论[48],其电导率σs可通过式(5)计算得出。

式中:q为载流子的电荷量;d为岛间距离;2a为岛的线度;m为电子的有效质量;∅为金属的逸出功;∅(x)为活化能。

要研究介质薄膜与金属电极界面的相互首先要对界面有清晰的认识。然而,针对金属化薄膜,其界面区的情况比较复杂,它不但取决于金属和介质薄膜成分,而且还受有机薄膜的结晶程度、官能团种类和蒸发室内残留气氛的影响[49-50]。因此,可能出现以下界面状态:有的界面分明,在这种界面附近的有机薄膜内常有金属堆积微粒;有的界面区很窄,却是扩散型界面,一般有扩散型界面的金属化层,附着强度较差。虽然因蒸发室内剩余气压和金属原子的淀积速率不同,聚合物薄膜上的金属电极组织有些不同,但是在高度结晶的介质薄膜上的金属层和介质薄膜的结合界面却非常分明,金属化层附着很牢,其界面区小于2 nm。例如,在聚酯薄膜上,羟基团是Al 的主要吸附点,Al 原子围绕O 原子形成晶核,聚酯分子链端的羟基团是最易发生表面反应的基团。残留气氛中的O 对Al 金属化层的成核和附着有很大的作用[51-52]。

3.2 表界面工程优化金属化介质薄膜性能的国内外现状

对于介质薄膜来讲,传统的表面改性方法是机械法和湿化学法,使其表面产生化学或形态变化[53]。然而,这些工艺在金属薄膜的均匀性和再现性方面存在固有的问题。此外,由于改性高分子材料表面所需的铬、硫酸或高锰酸钾等腐蚀性酸性溶液,他们会导致不良的环境污染[54]。以等离子体或激光作为替代技术的改性方法,其缺点是商业化所需的投资成本大。这些环境和经济上的限制增加了开发新的、高效和可靠的工艺的需求。

改变聚合物表面物理性能,或者生成中间过渡层,增加薄膜的附着力。介质薄膜的预处理是通过对介质薄膜表面改性,增加薄膜表面粗糙度、提高反应活性、提供外延生长条件和形成预镀层或转化膜层等,增强镀层与介质薄膜之间的机械结合、化学键合作用,进而提高镀层与基体间的界面结合力。针对MFC 所用介质薄膜金属电极在制备过程中遇到的接触并非理想接触。对薄膜表面进行电晕、等离子体处理后形成的凹凸与台阶处,化学活性较大,易于发生吸附,可以提高镀层与基体间的界面结合[55]。复合电极的制备在薄膜电极加工方面用途广泛,通过增加电极材料的表面和界面,包括减少金属粒子大小或引入多孔或层次结构和表面改性或功能化的金属纳米颗粒、金属氧化物、碳材料、离子和电子导电聚合物等[56]。例如Singh[57]等人制备了NiCo2S4@NiCo2O4 核壳纳米针状电极材料,核壳纳米结构阵列提供高活性表面积,提升储能性质。Y N Hao[58]等人采用溶胶凝胶法制备了BaTiO3/PVDF多层纳米复合材料薄膜,见图9,获得的能量密度19.37 MJ/m3,最高击穿场强495 kV/mm-1。

图9 PVDF/BTO多层纳米复合膜Fig.9 PVDF/BTO multi-layer nano composite membrane

3.3 建议研发策略

表面与界面工程已被证明是提高电极材料电气学性能的有效途径,近年来受到越来越多的关注,方法包括通过增加界面结合力,或者减小粒子的大小,引入多孔和层次结构,控制形态,来修改和构建电极材料的表面与界面。表界面改性对于提高金属化薄膜的储能及电气性能已经有了一定的研究基础,但与自愈特性的影响还没有直接相关。表界面改性机理也仍有不明确之处,改性效果的可控性和持续性也存在不足,离实际工业化应用尚有距离见图10。

图10 高方阻薄膜电极表界面研究路线Fig.10 Research route of high square resistance thin film electrode surface interface

4 高方阻金属薄膜在其他领域研究现状

4.1 超薄导电薄膜国内外研究现状

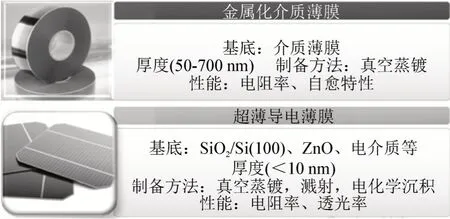

当金属化电极的厚度为nm 尺度时十分接近超薄导电薄膜,针对这种厚度的导电薄膜研究大多集中在透明导电薄膜中,并广泛应用于光电器件,如显示器[59]、太阳能电池[60]、发光二极管[61]等光电器件中,对电容器用介质表面金属化薄膜的结构与性能研究很少。因此,借鉴上述经验通过改变金属化电极结构在脉冲电源中探索新的应用,包括提升金属化薄膜的通流能力和工作频率是一个具备发展前景的研究方向。

金属化薄膜与超薄导电薄膜都是在基底表面金属化,与这类研究不同之处在于基底材料的不同,但在降低金属电极厚度提高方阻的同时保证电极更高的电导率的目标是一致的,因而有相关方法可以引用,见图11。

图11 电容器用金属化薄膜与超薄导电薄膜参数对比Fig.11 Parameter comparison of metallized film and ultra-thin conductive film

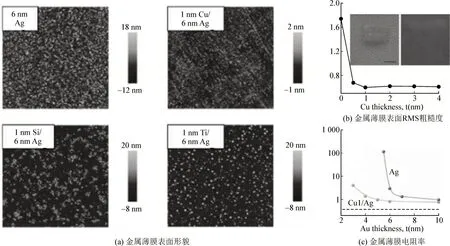

例如,在基底表面引入厚度为1~2 nm 的种子层可以改变金属薄膜的生长机制,可以有效降低金属薄膜的阈值厚度[62]。如图12 和图13 所示,单金属种子层和氧化物种子层可以调节衬底与金属之间的表面自由能和界面自由能,减小衬底与沉积金属薄膜之间的能量差,提高金属原子表面扩散的势垒,从而抑制超薄金属薄膜的Volmer-Weber 生长模式。常用的种子层包括:Ge、Ca、Sn、Ag、Al、Ni、Ti和Cu 等[63]。

图12 金属薄膜表面形貌、表面RMS粗糙度及电阻率Fig.12 Surface morphology of metal film、RMS roughness of metal film surface and metal film resistivity

图13 金属氧化物种子层改性薄膜表面形貌及金属薄膜电阻率Fig.13 Surface morphology of modified film with metal oxide seed layer and Metal film resistivity

4.2 聚合物-金属界面国内外现状

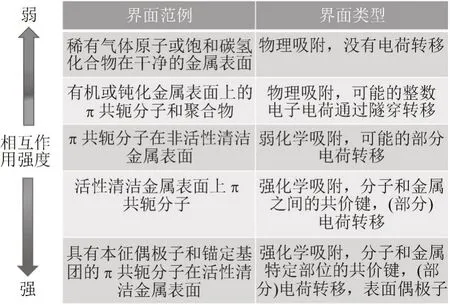

研究人员将现有的经典描述界面相互作用的模型进行了总结,发现界面相互作用会产生多种物理与化学变化。针对两种不同材料形成的界面,Slawomir Braun[64]等研究人员将现有的经典描述界面相互作用的模型进行了总结见图14,发现不同界面类型会伴随产生多种物理与化学变化,包括界面偶极、界面扩散、化学反应、能带弯曲。对于金属与聚合物形成的界面,以上物理与化学变化通常会一并出现,并且对聚合物的性能产生非常深刻的影响。例如,由分子单层的化学吸附所产生的电荷转移诱导的界面偶极子,界面的相互作用使薄膜的功函数下降(电子电荷转移到聚合物上,右上)或功函数上升(从聚合物上转移的电子电荷,右下)[65]。

图14 金属与有机物界面及其相互作用类型Fig.14 Types of metal-organic interface interactions

4.3 建议研发策略

基于聚合物介质薄膜蒸镀工艺和干式直流电容如何实现低阈值厚度,微观尺度设计依赖于界面改性。金属-聚合物界面的动力学过程及稳定性研究相对较少,但很大程度上影响了器件的稳定性。界面相互作用对于金属化薄膜主要应用领域的自愈、通流等性能还无法直接解释。由前文研究可知界面上的相互作用是哪种类型不仅受所涉及材料本身性质的影响,同时与界面如何制备有关。另外,介质薄膜基底在制备过程中无法承受高温、高能量的外界因素影响,上述经典界面相互作用模型中的物理与化学现象是否出现值得进一步研究。目前没有一个统一的模型可以全面的模拟上述界面作用过程,这对金属化介质薄膜的研究非常不利。

5 结语

通过对高方阻金属薄膜的设计应用及性能的调控关系可以得出,通过优化介质薄膜与金属电极间的界面对于金属化薄膜方阻、通流及自愈能力的提升远比传统的改变金属种类和电极厚度的方法更加有效。因此,研究介质薄膜界面相互作用对金属化薄膜电气性能的影响机制,制定出优化新型介质薄膜/金属电极界面的方法对于提高MFC 的可靠工作场强、储能密度、通流和自愈能力具有重要的科学研究意义及实际应用价值。

高方阻金属电极表界面微区的探索,从金属结晶形态、元素组成和电极/薄膜界面结构3 个维度出发,系统开展金属化薄膜宏观电气性能调控机制的研究揭示不同界面状态的金属化薄膜形成机制;厘清新型介质薄膜与金属电极间界面形成的动力学过程,建立界面相互作用与金属化薄膜宏观电气性能的内在联系,建立界面微区形貌、金属元素结构排布及电子结构与金属化薄膜介电性能、自愈特性和通流能力间的耦合关系。将为金属化薄膜电容器的性能提升和装置寿命设计提供支撑。

认知新型介质薄膜与金属电极间界面的相互作用方式,结合金属化薄膜的电气性能,建立界面相互作用与金属化薄膜宏观及电气性能的联系和影响机制,为未来提高金属化薄膜电容器的可靠工作场强、储能密度、通流能力奠定基础。这一科学问题源于国家重大需求和经济主战场,且具有鲜明的需求导向、问题导向和目标导向特征,目的在于通过解决技术瓶颈背后的核心科学问题。