电容器薄膜用聚丙烯树脂的发展现状

黄传兵,祝志东,邓兆敬

(中化学科学技术研究有限公司,北京 102488)

0 引言

两个互相靠近的导体中间夹一层不导电的绝缘介质就可以组成最简单的电容器[1],而电容器中的绝缘介质材料大多是双向拉伸聚丙烯薄膜,简称BOPP 薄膜。他是由聚丙烯树脂先经加热熔融,然后在一定温度和压力下挤出并流延成一定厚度的片材,最后在特定牵引力和温度下通过同步或异步双向拉伸后固化成型[2]。BOPP 薄膜具有如下主要特点:1)介电损耗小,介电常数基本是个定值,不随外加电场变化而发生明显变化,可用于交频电容器;2)吸水率极低,防潮绝缘性能优异;3)可微薄化,大大减小了电容器的体积和质量;4)可粗面化,可用于特殊工况下的浸油型电容器;5)薄膜厚薄均匀性好、击穿强度高、机械强度高;6)原料易得、价格便宜,具有经济优势[3-6]。随着国家超高压电网建设的推进、高铁的迅速发展、新能源电动汽车等产业的日新月异,电容器薄膜用高纯净聚丙烯树脂越来越受到学术界和工业界的广泛关注[7-8]。目前,国产化的聚丙烯薄膜多为低端民用牌号,尚不能满足超高压输电等领域的需求。电容器薄膜用高纯净聚丙烯树脂已经成为制约我国电力系统建设的重要材料,发展高端电容器及其薄膜介质材料被选为《科技日报》新近发布的35 项“卡脖子”问题之一[1-2]。本文介绍了BOPP 电容器薄膜的主要特点和影响电容器薄膜用聚丙烯树脂性能的主要参数,综述了国内外高纯净聚丙烯树脂的生产和研究现状以及聚丙烯树脂的脱灰工艺,并对未来高纯净聚丙烯树脂的发展重点进行了展望。加快攻克电工级超净聚丙烯树脂生产“卡脖子”技术,突破高端制造全产业链技术瓶颈,争取早日实现高附加值聚烯烃材料的国产化,摆脱我国在此技术领域长期依赖进口的被动局面越来越重要。

1 影响电容器薄膜用聚丙烯树脂性能的主要参数

1.1 聚丙烯树脂的灰分含量

聚丙烯树脂的灰分是指将聚丙烯样品在850±25 ℃高温下经灼烧后残留下的金属和非金属化合物,其成分主要为MgO、CaO、TiO2、Al2O3、SiO2和P2O5等。灰分含量是指煅烧后残留氧化物质量占煅烧样品质量的比例[9]。聚丙烯树脂的灰分主要来源于丙烯聚合时加入的催化剂、活化剂、给电子体、系统杂质和造粒过程中的各种加工助剂等[10],灰分含量直接影响到BOPP 薄膜的加工和应用性能,电容器薄膜用聚丙烯树脂的灰分含量要求低于50 ppm,最好在30 ppm 以下[11]。聚丙烯分子链中仅含有碳氢元素而不含极性基团,因此具有优异的电气绝缘性能,但是聚丙烯树脂中的灰分给薄膜的介电性能和使用寿命带来严重影响[12-15]。灰分的存在会引入极性基团,使介质损耗增加,造成电容器使用寿命缩短[13-16]。灰分含量过高会影响聚丙烯和载流子之间的电子密度,导致材料电导率增加,绝缘性能下降[17-18]。

1.2 聚丙烯树脂的等规度

等规度是等规聚丙烯在整个聚丙烯树脂中所占的百分比[19],其反映聚丙烯分子链的规整程度。等规度直接影响到聚丙烯薄膜的加工工艺和性能指标。目前,电容器领域进口的聚丙烯树脂的等规度大部分在98% 以上,最高可达99.8%[20-21]。聚丙烯等规度主要通过内外给电子体来调控,聚合物洗涤脱灰在一定程度上将低聚物、无规物溶解而除去,也可以使其等规度有所提高。聚丙烯等规度太低,造成薄膜的强度、光泽度、结晶度、双向拉伸强度等均较低;聚丙烯等规度太高,薄膜的结晶度、硬度、拉伸强度等增加,而韧性、冲击强度、断裂伸长率等降低[22-23]。

1.3 聚丙烯树脂的熔体流动速率

熔体流动速率(MFR)是反映聚烯烃材料加工性能的重要参数,MFR 较小,聚丙烯熔体流动性就较差,MFR 较大,则其熔体的流动性就较好。一般聚丙烯薄膜的MFR 在2.0~3.0 g/10 min 之间,而电容器薄膜用聚丙烯树脂要求流动性更好,故其MFR在3.0~4.0 g/10 min 范围内。在聚丙烯工业生产中,主要通过加入一定量的氢气作为聚合物分子链转移剂来降低产品的分子量,从而增大聚丙烯的MFR,进而改善其加工性能[24-25]。有研究学者报道[26],合适的外给电子体在改善聚丙烯的熔体流动速率和相对分子量分布方面具有一定的有益效果。

聚丙烯树脂的灰分含量、等规度和熔体流动速率是影响其性能指标的3 大重要因素,也是开发电工级超净聚丙烯树脂首先要对标的技术参数。此外,聚丙烯的分子量及其分布对材料的结晶性和加工性能也有重要影响。一般来说,具有较高分子量且其分布相对较宽的聚丙烯薄膜拉伸性能也较好,因为聚合物分子量较低时,尤其是其比重较大时,成膜后的透明度较差;而当聚丙烯分子量过高时,则无法与周围低分子量部分彼此均匀扩散,会首先凝固,并在薄膜上形成晶点。其次,等规序列分布是否均匀也是影响薄膜成型稳定性的主要因素。如果树脂中的等规度序列分布方式不合理或高等规度部分的占比较多,则高等规度的聚丙烯会在较高的温度下形成晶体,且快速产生较厚的晶体,使球晶的厚度增加,给薄膜的成型稳定性带来负面影响。

2 国外电容器薄膜用聚丙烯树脂的生产现状

2.1 北欧化工公司

北欧化工的Borealis Polymers NV 工厂拥有一套产能为170 kt/a 的Hercules 淤浆聚合工艺装置。该装置拥有5 个串联的反应釜,以烷烃混合物IsoparTMH 作为分散剂,异丙醇为终止剂,催化体系由Lnyx900 型催化剂、氯化二乙基铝活化剂、甲基丙烯酸甲酯外给电子体组成[8,20]。第一个釜为聚合釜,其余4 个为带有玻璃内衬的洗涤釜。反应结束后聚合物浆液在洗涤单元中经过水洗后进入分离器,大部分催化剂、助催化剂残留在水相废液中分离而除去。有机相通过离心机分离,聚合物滤饼输送至干燥系统,再经过造粒包装后得到聚丙烯产品。北欧化工生产的电容器薄膜用聚丙烯树脂命名为Borclean TM 系列,产品中含有一定量的抗氧剂和卤素吸收剂等,其等规度在96%~99% 之间,而灰分含量则小于20 ppm[8,27]。

2.2 大韩油化公司

大韩油化蔚山工厂拥有Amoco-Chisso 丙烯淤浆聚合工艺装置,为了生产超低灰分聚丙烯产品,新增了一套洗涤单元,用于脱除催化剂、助催化剂等残留杂质。大韩油化开发的电容器薄膜用聚丙烯具有超低灰分含量和高等规度的特点,5014L-HPT 产品具有超高纯度、耐热与耐电压性、超薄膜成型性,主要用于胶带、可蒸镀薄膜;5014L HPT-1 产品可以用作BOPP 薄膜、可蒸镀薄膜。该公司生产的电容器薄膜用高纯净聚丙烯树脂大约占世界市场份额的35%,并打破了北欧化工产品长期垄断中国市场的局面[8]。

2.3 TPC公司

住友化学控股的新加坡TPC 公司拥有1 套丙烯本体聚合工艺装置。该装置聚合压力控制在3.1~3.2 MPa,以一定比例的环氧丙烷和乙醇作为聚合物活性中心淬灭剂,另配有一台洗涤塔,从反应釜底排出的聚合物浆液从塔顶部输入,而一定压力的液化丙烯则从塔底输入,二者反向流动(反吹),以洗脱产品中残留的催化剂、低聚物和无规物,所得聚丙烯等规度在96%~99% 之间,灰分含量小于30 ppm。该工艺生产的高纯净聚丙烯可用于电子、电气和生物医学塑料制品等领域[28],其中FS3028 可用于生产可蒸镀薄膜,FS3029 用于生产油浸薄膜[8]。

2.4 Total公司

Total 公司公开了一种制备高纯净聚丙烯的方法[29-30]。在催化体系的存在下,由两个及以上的反应器组成聚合单元,丙烯与一定量的共聚单体聚合制备灰分含量低于33 ppm 的无规共聚物,该工艺包含多个反应器,可以制备不同分子质量和分布宽度的聚丙烯产品,从而实现对聚合物熔融指数和分子量分布的调控,通过该工艺获得的聚丙烯树脂在电容器绝缘介质薄膜、纤维和无纺布等领域具有一定的应用价值[11]。

2.5 国外其他聚丙烯生产厂家

日本Prime Polymer 公司生产的牌号为F133 和F144 树脂也可用于电容器薄膜用介电材料,但市场占有率相对较低[31]。Basel 公司采用Spheripol 工艺生产的HP 6047 产品具有耐热性好、等规度高的特点[32]。HMC 公司使用高活性催化体系,成功生产出Monplen HP6047 牌号聚丙烯,产品灰分含量在30 ppm 以下[8]。美国UCC 公司公开了一种不用洗涤脱灰制备电容器薄膜用聚丙烯树脂的方法,由于该方法采用的催化剂活性不高,要获得灰分含量低于50 ppm 的聚合物产品,需要的聚合压力很高,而且停留时间较长,因此该方法生产效率较低,不具备工业化应用前景[11,33-34]。

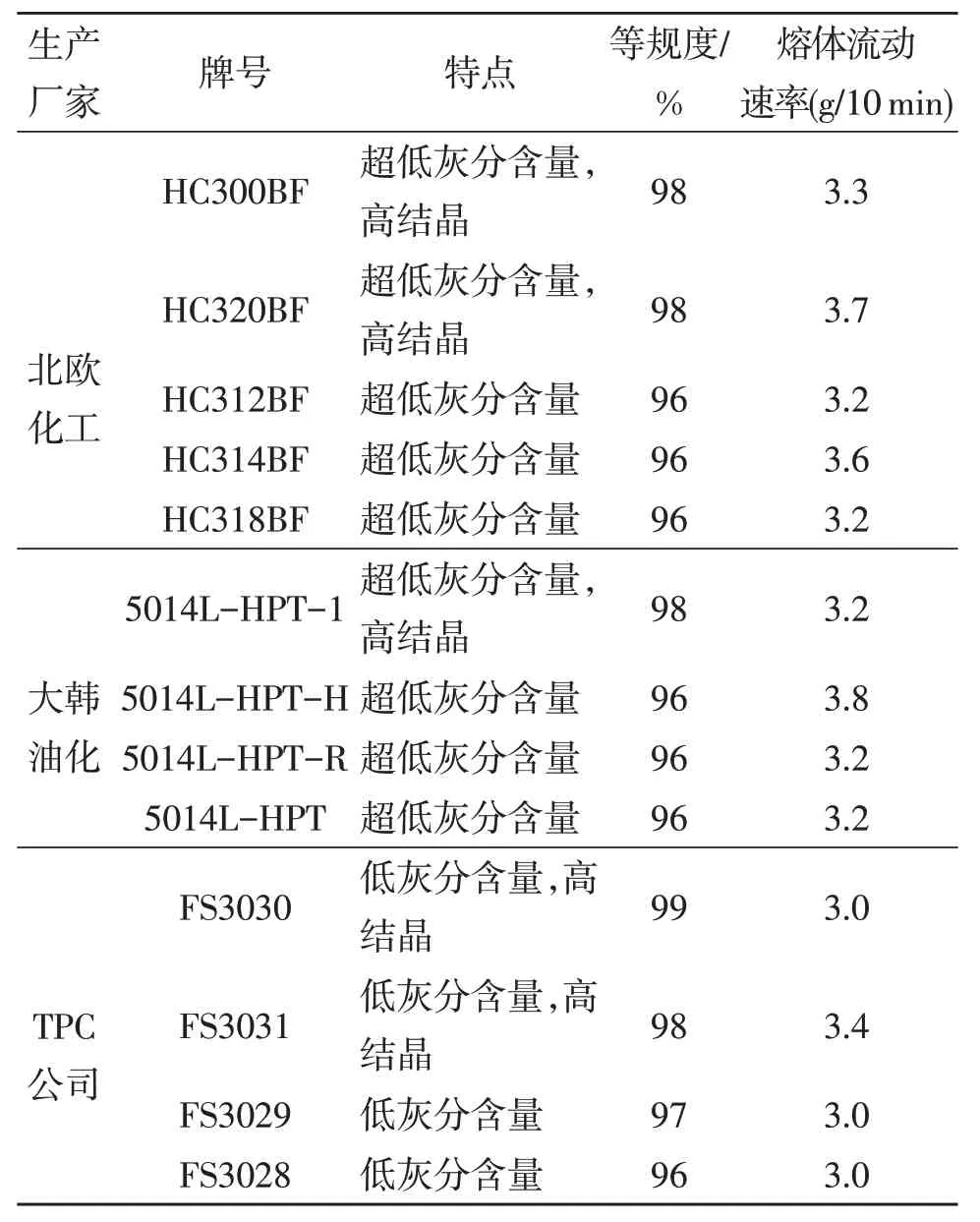

目前,国内进口的电容器薄膜用聚丙烯树脂大多来自北欧化工、大韩油化和TPC 公司,具体牌号和性能指标见表1。

表1 国外电容器薄膜用聚丙烯树脂牌号和性能指标Table 1 Brand and performance index of polypropylene resin for capacitor film abroad

从表1 可以看出,灰分含量仍然是树脂性能关注的首要指标,而树脂的熔体流动速率都在3.0~4.0 g/10 min 范围内,等规度较低(96%)的树脂牌号主要用于制造油浸箔式电容器薄膜(粗化膜)[8]。该3家公司均是通过洗涤脱灰来实现高纯净聚丙烯的生产,产品几乎不含催化剂残留物和低聚物,但是洗涤需要大量的有机溶剂,耗时耗能、污染大、成本高。

3 国内电容器薄膜用聚丙烯树脂的研究进展

3.1 中国石化中原石化

中原石化公司在中国石化环管工艺上进行丙烯本体聚合,成功生产出PPH-FC03 牌号聚丙烯,其在电容器薄膜领域具有潜在的应用[35]。该工艺采用北京化工研究院开发的第5 代超高活性Ziegler-Natta 新型催化剂,以氯化镁负载的钛为主催化剂,选用一定比例的二醇酯、二醚小分子修饰载体,作为催化剂的内给电子体,以常见烷基铝为助催化剂。聚合反应温度在70~75 ℃之间,丙烯压力为3.3~3.6 MPa,烷基铝与外给电子体的质量比控制在0.25~0.28 之间,反应时间在2 h 以内,丙烯聚合活性高于150 kg PP/g Cat.,在实际生产过程中催化活性最高可达200 kg PP/g Cat.以上。该方法制备的聚丙烯粉料灰分含量最低可达22 ppm,添加助剂后挤出造粒得到的聚丙烯粒料灰分总含量可低于30 ppm,等规度可高于98%,且相对分子质量分布较宽,具有良好的加工性能[32]。目前PPH-FC03 的熔体流动速率、等规度与北欧化工的HC300BF 基本相同,但分子量分布相对较窄,制作4.0~5.0 μm 薄膜时,成膜质量稳定性较差,较难用于加工3.0 μm 及以下尺寸的高端薄膜[8]。

3.2 中国石油兰州石化分公司

兰州石化分公司具有超洁净医药领域聚烯烃产品的开发和生产经验,为电容器薄膜用聚丙烯树脂的研发奠定了基础。近期,兰州石化成功研制出新型催化体系,活性达到了同类工业级催化剂生产水平,获得了灰分含量低至25 ppm 的公斤级聚丙烯产品,目前完成了4 万吨HYPOL 工艺聚丙烯装置改造,有望实现低灰分聚丙烯树脂的工业化,推动我国电容器绝缘介质材料的国产化进程[27]。

3.3 中国石化北京化工研究院

北京化工研究院报道了一种低灰分含量聚丙烯的制备方法[36]。该方法使用一种复配内给电子体(二醇酯类、二醚类化合物)催化体系,由氯化镁负载的钛系催化剂、烷基铝或氯化烷基铝、常见硅烷类外给电子体组成,可采用液相或气相聚合方法,催化活性最高超过150 kg PP/g Cat.,该催化体系可以在铝钛比例比较低、外给电子体加入量少、甚至不需要添加条件下表现出高的催化活性和立构选择性,且对原料丙烯的纯度要求相对较低,从源头上大大减少了灰分的引入,所制备的聚丙烯总灰分含量低于30 ppm,等规度高于98%,且分子量分布较宽,具有良好的加工成膜性能,产品可以用于电容器薄膜、人造纤维、纺丝无纺布等[11]。

3.4 中国石化上海石化

2012 年,上海石化成功开发出BOPP 电工膜专用料,产品灰分含量可以控制在40 ppm 左右,基本上达到了电工膜对聚丙烯树脂的要求。此外,上海石化和北京化工研究院联合开发了低灰分聚丙烯树脂F300C,具有立构规整性高(等规度>98.5%)、灰分低(粒料灰分<50 ppm)、不含邻苯二甲酸酯塑化剂、电绝缘性能优良的特点,可用于BOPP 电容器膜、锂电池隔膜等领域[27]。

3.5 中国石化燕山石化

1983 年,燕山石化公司就与四川绵阳东方绝缘材料厂合作,共同研发电工薄膜用聚丙烯,并进行了批量生产,但由于当时催化剂活性低,产品灰分大,薄膜的电性能较差。1987 年,燕山石化对8万t/a Amoco 装置进行技术改造,并采用高效催化体系,所得产品灰分有所下降。九十年代末,燕山石化新上一套20 万t/a Amoco 气相法聚丙烯生产装置,采用独特的搅拌方式,使反应物料得以充分混合,聚合产物的粒度分布较窄,产品加工稳定性较好。燕山石化公司生产的电工薄膜BOPP-F1002 产品具有金属残留低,稳定剂用量少,光洁透明的特点[27,37]。

3.6 中国石油辽阳石化

辽阳石化采用Amoco 连续淤浆聚合工艺生产出牌号为61203(S)的聚丙烯树脂,可用于电容器绝缘介质薄膜。该工艺以正己烷为分散剂,采用商用催化剂,聚合反应温度65±1℃,聚合压力1.65±0.05 MPa,周期性地加入0.50 wt%~0.70 wt%的乙烯。产品等规度为95.5%~96.5%,熔体质量流动速率为2.4~2.8 g/10 min,灰分含量在60~80 ppm 之间,通过丙烯、氢气等原料精制和延长聚合反应时间,聚丙烯粉料灰分含量最低可达23 ppm。此外,在聚合物熔融造粒时通过一定目数的过滤网,可以进一步降低聚丙烯树脂的灰分含量,但同时造成聚合物分子量的部分降解,MFR 增大的现象。辽阳石化开发的电容器薄膜用聚丙烯树脂61203(S)在地方企业进行了应用试验,虽然其加工性能良好,但在电气绝缘性能方面仍低于同类进口产品水平[8,38]。

虽然国内各大石化公司先后开展了相关技术研发工作并取得了一定进展,但截至目前电容器薄膜用聚丙烯树脂仍未实现工业化批量生产。中原石化生产的PPH-FC03 产品已经接近国外同类型产品的性能,但是下游客户在使用过程中仍然发现一些问题,该产品仍需进一步改进优化。电容器薄膜用聚丙烯作为高端聚烯烃材料,不仅需要极低的灰分含量、较高等规度和合适的熔体流动速率,还应满足薄膜表面粗糙度可控、低的热收缩率、成膜厚度均匀性好等要求。因此,聚丙烯粉料在造粒过程中加工助剂的优化和成膜条件的筛选同样对薄膜的性能产生重大影响。

4 聚丙烯树脂的脱灰工艺

就目前技术而言,降低聚丙烯树脂灰分含量的常规方法主要包括以下几个方面:1)加强对氮气、丙烯、氢气等原料的净化,降低水、氧、硫、砷、一氧化碳和二氧化碳等有害杂质的含量,从而提高催化剂活性和降低活化剂的使用量;2)使用高活性催化剂,减少钛和镁化合物的引入,在保证催化性能的前提下,最大限度的减少活化剂和硅烷给电子体的使用;3)熔融造粒时减少含有磷、钙、锌等加工助剂的添加量,在生产、加工和运输过程中采用封闭系统,避免外界杂质的引入[39]。上述方法主要是从源头上降低聚丙烯灰分含量,需要开发特定的催化剂,对原料纯度和生产条件要求苛刻,在一定程度上限制了其技术推广。随着第4 代、第5 代Ziegler-Natta 催化剂的开发并成功应用,聚丙烯生产装置中洗涤脱灰工艺逐渐被淘汰,但在生产高纯净聚丙烯时,洗涤脱灰仍然具有一定优势,目前国外电工级超纯净聚丙烯的生产仍然采用该工艺[7,40]。Ziegler-Natta 聚丙烯催化剂的发展历程见表2。

表2 Ziegler-Natta聚丙烯催化剂的发展历程[52]Table 2 Development history of Ziegler-Natta polypropylene catalyst[52]

4.1 溶剂洗涤脱灰

目前,聚丙烯脱灰最常用的洗涤溶剂为异丙醇,或者醇类与烃类溶剂的混合物,为了进一步脱出催化剂残留物,还可以加入金属离子络合剂。姜等[19,41]报道了利用非极性溶剂(正己烷)-极性溶剂(乙醇)-金属离子络合剂(乙酰丙酮)混合体系在一定温度下搅拌洗涤数小时,一半左右的灰分经过洗涤而除去,聚丙烯树脂灰分含量降至40 ppm 以下。该课题组进一步优化洗涤工艺,选择正己烷-异丙醇混合溶剂在加热条件下进行洗涤,聚丙烯树脂的灰分含量大大降低,80% 左右的灰分可以有效脱除[22]。黄等[42]报道了以乙醇、异辛醇、石油醚为混合溶剂、尿素为金属离子络合剂,经过一次或多次洗涤,得到了灰分含量在20 ppm 以下的超纯净聚烯烃树脂。董等[43]报道了一种聚合物经多次洗涤脱灰的方法,将聚烯烃材料先在非极性溶剂中浸泡或者溶解,然后在酸性条件下再次浸泡或溶解,再加入络合剂进行金属络合反应,最后利用洗脱液进行洗脱,得到超低灰分聚烯烃树脂。普瑞曼公司采用烷烃和环氧丙烷混合溶剂对聚丙烯进行洗涤,产品的金属灰分含量达到30 ppm 以下[44]。

4.2 丙烯单体洗涤脱灰工艺

日本住友公司公开了一种高结晶聚丙烯的制备方法,在醇或环氧化合物存在条件下,将聚合物浆液输送至洗涤塔,净化后的丙烯从塔底输入,二者相向流动得以充分接触,反应浆液中残留的金属催化剂得以淬灭并有效除去[45]。联合碳化物公司采用类似的方法,在氧或过氧化物氛围下,用含有少量醇的液体丙烯反吹,可以有效脱除聚丙烯中的灰分[32,46]。希蒙特公司拥有丙烯本体聚合装置,并在此基础上开发了聚合物洗涤后处理脱灰工艺,通过丙烯与反应浆液相向流动的方式来脱出聚合物中的灰分,虽然产品的灰分含量可以达到15 ppm以下,但是其等规度较低,限制了其在电容器薄膜领域的应用[47-48]。

4.3 其他脱灰工艺

中国石化扬子石化公司采用超临界技术制备的聚丙烯具有较低的灰分含量,先在15~70 ℃进行预聚合0~40 min,然后在4.7~8.0 MPa、93~120 ℃条件下进行聚合,催化剂活性显著提高,氢调范围较宽,聚合物灰分含量明显下降,总灰分含量可以低于50 ppm[49]。北方华锦化学工业股份有限公司报道了一种高纯净聚丙烯树脂的制备方法,首先将催化体系和原料单体在一定条件下预聚合、然后两次液相本体聚合、两次气相聚合,得到聚合物浆液;将浆液进行闪蒸脱灰和干燥,获得灰分含量为10~15 ppm的高纯净聚丙烯产品[50]。中国石化北京化工研究院公开了一种能够降低聚丙烯灰分的生产方法及其装置,采用液相本体法获得聚合物和丙烯单体的混合物;降低系统压力使液体丙烯转化为气态并实现与固体聚丙烯的分离,再将汽化后的物料进一步分离得到的丙烯和残留物料,并将残留物料收集排出。该装置主要包括反应机构、第一闪蒸机构、脱气机构和分离机构等[51]。

5 结语

目前,我国电容器薄膜用超纯净聚丙烯树脂完全依靠进口,以中国石油和中国石化为代表的企业相继开展了技术攻关工作并取得了一定进展。中原石化在环管工艺上采用超高活性催化体系进行丙烯本体聚合,成功制备出低灰分含量的产品,有力地推动了电工膜用聚丙烯专用料国产化的进程,虽然其灰分含量与国外同类产品相当,但是聚合物的等规度和相对分子质量相对降低,尤其是在双向拉伸制备BOPP 薄膜时小分子迁移现象明显。Ziegler-Natta 催化剂自上世纪50 年代被报道以来,通过不断改进,已经发展到第6 代[52],如表2 所示,由于其生产成本低、性能好,已经成为聚丙烯工业生产中应用最广泛的催化剂。我国现有聚丙烯生产装置中已淘汰脱灰和脱无规物工艺。未来Zeagler-Natta 催化剂仍然是制备高纯净聚丙烯树脂的关键因素,要求其能够在较低烷基铝浓度下高效催化丙烯聚合,并且产物具有较高的立构选择性,为此主要通过以下方式来实现。首先,可以将不同类型的内给电子体混合使用,以实现对载体的修饰,从而提高催化剂活性、产物的等规度;其次,提高丙烯、氢气等物料的纯度,选择不产生灰分的加工助剂,优化投料配比与顺序,保证足够的聚合反应时间;再次,通过优化工艺参数,对液相本体聚合、液相本体聚合与气相聚合联用、淤浆聚合与气相聚合联用等技术进行改进,最终达到在反应器内直接生产高纯净聚丙烯而免去洗涤脱灰后处理工艺的目的。