电容器薄膜用聚丙烯原料微量元素分析方法

权志杰,常诚,段金汤,张才亮,顾雪萍,冯连芳

(1.浙江大学化学工程联合国家重点实验室,杭州 310058;2.浙江大学衢州研究院,浙江 衢州 324003)

0 引言

近年来储能技术快速发展,储能产业蓬勃兴起,电容器储能作为电能存储的一种方式,具有节能、降耗、可分散安装等优势[1],其中薄膜电容器因为其绝缘性能好、介质损耗系数较低以及自愈性好的特点使其在电力系统中广泛使用[2]。为减少电容器运行过程中可能出现的热失控,延长电容器使用寿命,会选用低介电损耗、高介电常数和高耐电强度的双向拉伸聚丙烯(BOPP)薄膜[3]。BOPP 薄膜相比于聚酯薄膜和聚四氟乙烯薄膜等其他电容器薄膜,他的介电损耗极低,同时击穿场强可以达到700 V/μm[4-5]。合成PP 通常采用Ziegler-Nata 催化剂,聚合过程中会残留Al、Mg、Ti 等杂质金属,后续加工中也会引入金属杂质,存在于原料PP 中的这些杂质构成了BOPP 薄膜的电弱点,导致薄膜实际应用时耐电强度远低于理论强度。有研究发现,当PP 中灰分含量低于20 ppm 时,BOPP 薄膜可以达到理想的耐电强度[6]。建立精确分析电工级薄膜用PP 原料中各金属元素含量的方法既能为聚合中使用的催化剂配比提供指导,又能对BOPP 薄膜进行剖析,分析金属灰分对其理化性能的影响。

电工级聚丙烯的金属元素含量分析一般分为预处理和分析测试两个步骤[7]。为了分析超净PP中金属元素含量,需要进行预处理,破坏其树脂结构,保留无机组分,通常是通过干法灰化法将其变为氧化态固体或者微波消解法将其变为无机盐溶液[7]。干法灰化法是指先对样品炭化处理,后放入马弗炉中煅烧处理,使其完全灰化得到无机组分残渣的方法,是目前PP 灰分含量分析时最常用的预处理手段[7]。国标GB/T 9345.1—2008 中规定[8],干法灰化法要保证最后得到的灰分为5~50 mg,煅烧温度控制在600~950℃。使用干法灰化法时试样的量要足够多,整个处理过程需要数天,同时炭化过程中会产生油烟,污染环境[9-10],干法灰化法也容易受到所使用坩埚的影响[11]。微波消解法是指样品在消解罐中,通过加入消解液使样品消解完全的预处理方法。该方法可以快速处理样品,且直接将样品消解于溶液中,整个过程简单可控,过程中始终处于密闭状态[12-13],无元素损失,便于精确进行元素分析。文献中记载的消解液主要为硝酸,盐酸,高氯酸以及氢氟酸等一种或几种溶液搭配的混合溶液[14-16]。聚合物的预处理方法还有微波灰化法和湿法消解法,微波灰化法在灰化过程中不可避免一些元素损失,对于精确处理金属含量较少的样品具有一定困难[17-18]。湿法消解法消解过程不可控,所耗试剂量大,很容易导致强酸性污染,而且准确度不高[19-22]。微波灰化和湿法消解可操作性不强,不做考虑。

分析PP 中的灰分含量的主要手段有直接煅烧法、X 射线荧光光谱法(XRF)、原子吸收光谱法(AAS)、电感耦合等离子体发射光谱法(ICP-OES)以及电感耦合等离子体质谱法(ICP-MS)等。直接煅烧法是目前使用最为广泛的分析PP 中灰分含量的方法[23]。XRF 可以直接对固体样品进行元素的定性以及定量分析,但灵敏度不高,通常XRF 的检出限仅能达到200 ppm[24-25]。AAS 的检出限可达ppm级,具有良好的选择性,缺陷在于AAS 法一次只能测定一种元素,测定复杂样品时受干扰严重[26-27]。ICP-OES 是一种灵敏度极高的分析手段,他的检出限可达ppm 级,据文献报道[10,28],测定聚烯烃中Fe、Ca、Cd 等金属元素时,ICP-OES 检出限可达1~5 ppm,相对标准偏差为0.5%~3.1%。ICP-MS 在超净实验室中理论检出限达到ppt 级,在一般实验条件下金属元素的检出限可达ppb 级,元素的加标回收率稳定在90%~110%,可以精确测定痕量金属元素含量[29-30]。

电工级超净PP 中总灰分含量不超过20 ppm,为保证同时精确测定超净PP 中Al、Mg、Ti 3 种微量元素,选用ICP-MS 法进行测试分析。对ICP-MS进行精确度测试,通过干法灰化法和微波消解法对超净PP 进行预处理,比较不同预处理方法对于超净PP 中金属元素含量的测定结果的影响,从而确定测定超净PP 中金属元素含量的精确方法。

1 实验部分

1.1 实验装置

30 mL 铂金坩埚,杭州思锐科学仪器有限公司;ZNCL-T-1000 ml 磁力搅拌电热套,杭州市西湖区翔闯玻璃制品经营部;SA2-9-14TP 型气氛炉,南阳市鑫宇新材料科技有限公司;M6 型微波消解仪,上海屹尧仪器科技有限公司;高性能转子HP16,上海屹尧仪器科技有限公司;赶酸仪,上海屹尧仪器科技有限公司;5 000 G 电感耦合等离子体质谱仪,美国珀金埃尔默仪器有限公司。

1.2 实验试剂

浓硝酸,电子级纯度,晶瑞电子材料有限公司;硝酸,工艺超纯,国药集团化学试剂有限公司;100 mg/L Al、Mg、Ti 标准溶液,坛墨质检-标准物质中心;杂质含量低于10 ppb 的超纯水;超净PP 样品A,某行业龙头公司;10% 硝酸溶液,工艺超纯硝酸配制;2%硝酸溶液,电子级硝酸配制。

实验中所用器皿均使用10% 工艺超纯硝酸溶液浸泡,再用超纯水清洗使用。

1.3 实验步骤

1.3.1 加标回收实验

对ICP-MS 进行加标回收测试试验分析其测试的准确性,两个50 mL 样品管加入相同量的含有Al、Mg、Ti 3 种元素的样品溶液,选择其中一个样品管加入10 μg/LAl、Mg、Ti 混合标准溶液,测定Al、Mg、Ti 3 种元素的加标回收率,加标回收率P 计算公式为

式中:C1为样品溶液金属元素浓度,μg/L;C2为加标样溶液金属元素浓度,μg/L;C3为加标量中金属元素浓度,μg/L。

1.3.2 预处理方法

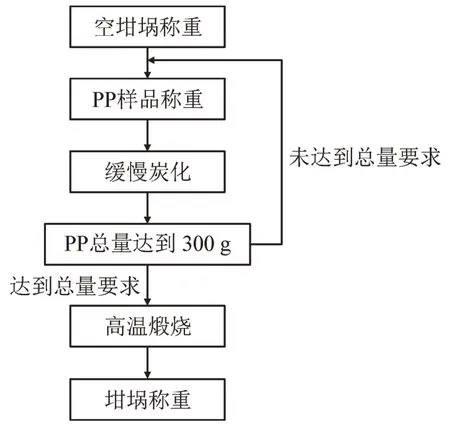

1)干法灰化法预处理PP

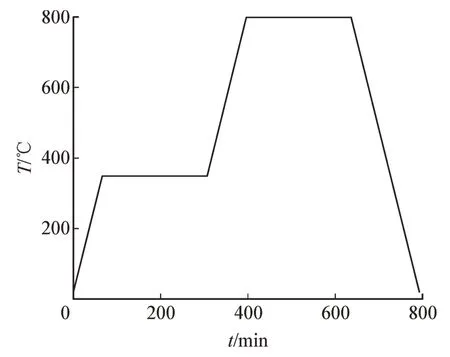

干法灰化流程见图1,准确称取10 g 左右超净PP 样品,置于已进行称量过的铂金坩埚中,在电热套上进行缓慢燃烧炭化,炭化完全后,在坩埚中继续加入10 g 左右PP 样品,进行准确称量后,再次进行炭化处理,重复此步骤30 次,直至坩埚中加入PP 总量为300 g 左右,保证最后得到的灰分重量为5~50 mg。在坩埚中炭化够足够量的聚丙烯后,将坩埚置于马弗炉中煅烧,煅烧的升温程序见图2,待冷却后称重可计算得到PP 样品总灰分,计算公式如式(2)。

图1 干法灰化流程Fig.1 Dry ashing process

图2 干法灰化升温程序Fig.2 Dry ashing temperature program

式中:ω为聚丙烯中的总灰分含量,单位mg/kg;m0为铂金坩埚的质量,单位g;m1为PP 样品总质量,单位g;m2为煅烧完后铂金坩埚加灰分的总质量,单位g。

取10 mL 2%HNO3将坩埚中灰分溶解后,加热蒸发至溶液残留1 mL 左右,将溶液转移至25 ml 容量瓶中,使用2%HNO3溶液冲洗坩埚内壁3 次,冲洗液倒入容量瓶中,使用2%HNO3溶液定容至25 mL 待测。

2)微波消解法预处理PP

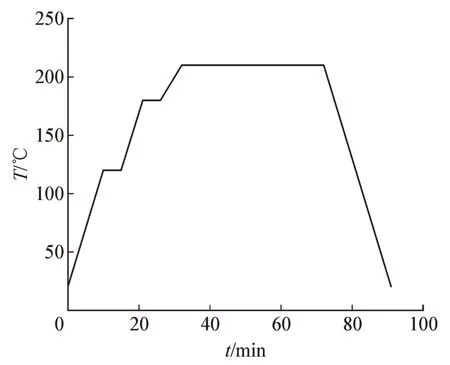

微波消解流程见图3 所示,将消解罐用10%硝酸溶液浸泡一晚后取出,用去离子水清洗干燥后,在消解罐中加入8 mL HNO3,使用图4 中温度程序进行微波消解,达到清洗消解罐的目的,完成后倒净罐内溶液,准确称取0.2 g PP 样品置于聚四氟乙烯消解罐中,加入8 mL HNO3溶液,同样按照图4中温度程序进行微波消解。微波消解结束后,为避免消解完成后的溶液中酸值过高影响ICP-MS 仪器的灵敏度,在180℃下进行赶酸,至残留溶液为0.5 mL左右,转移溶液至50 mL 容量瓶中,使用2% HNO3对消解罐冲洗3 次,冲洗液倒入容量瓶中,用2%HNO3溶液定容至50 mL 等待测定。

图3 微波消解流程Fig.3 Microwave digestion process

图4 微波消解升温程序Fig.4 Microwave digestion temperature program

1.3.3 微量元素分析

移取适量的Al、Mg、Ti 标准溶液,用2%HNO3溶液配成5 mg/L、10 mg/L、20 mg/L、40 mg/L、80 mg/L的混合标准溶液1;移取适量的Al、Mg、Ti 标准溶液,用2%HNO3溶液配成5 μg/L、10 μg/L、20 μg/L、40 μg/L、80 μg/L 的混合标准溶液2。

启动电感耦合等离子体发射质谱仪并点燃等离子体火炬,吸入混合标准工作溶液1 绘制出标准曲线1,该曲线用来测定干法灰化步骤得到的样品。吸入混合标准工作溶液2 绘制出标准曲线2,该曲线用来测定微波消解步骤得到的样品。将干法灰化和微波消解预处理得到的溶液分别吸入,测定溶液中Al、Mg、Ti 3 种元素浓度,通过式(3)计算超净PP 中这3 种金属元素的含量。

式中:ωx为PP 中的微量元素含量,单位μg/g 或μg/kg,X为待测元素;Cx为PP 灰分溶液待测元素浓度,单位mg/L 或μg/L,X为待测元素;V为定容体积,单位mL;m为PP 样品质量,单位g。

1.3.4 精密度试验

选择A 样品,分别采用干法灰化法和微波消解法对样品平行处理3 次,对处理后的样品进行ICP-MS分析。

2 结果与讨论

2.1 ICP-MS方法学验证

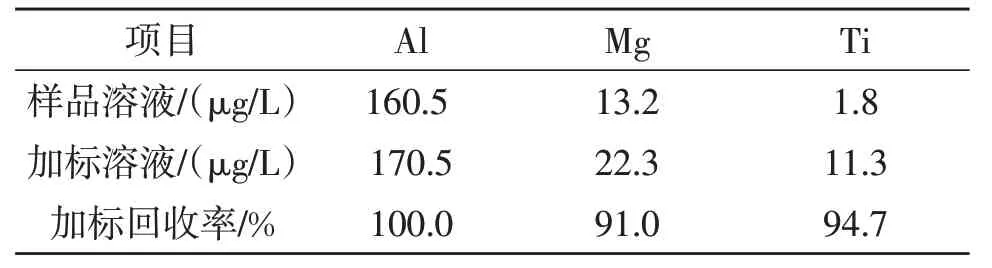

使用ICP-MS 进行加标回收实验,测得样品溶液及加标溶液中Al、Mg、Ti 3 种元素含量,见表1。计算得到ICP-MS 分析下各金属元素的加标回收率,Al 元素加标回收率为100.0%,Mg 加标回收率为91.0%,Ti 加标回收率为94.7%,加标回收率在90%~110%之间,表明ICP-MS 法同时测定Al、Mg、Ti 3 种元素含量的精确度很高,可以用来分析超净PP 经预处理得到的溶液中的金属含量。

表1 加标回收试验结果Table 1 Results of spiked recovery test

2.2 干法灰化和微波消解对HC300BF的分析结果

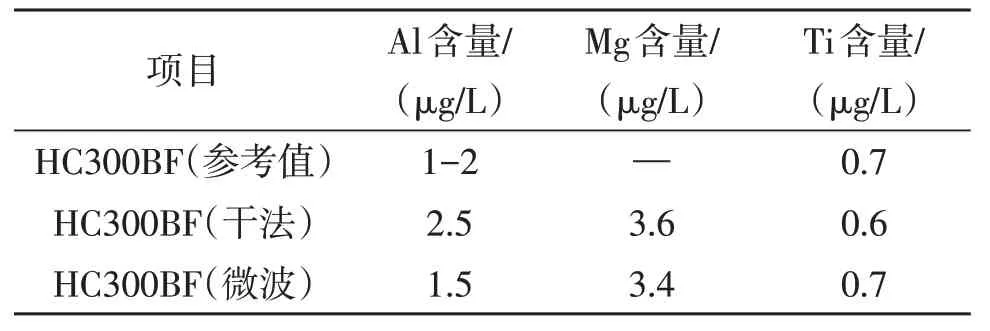

A 样品中Al 和Ti 元素含量已知,选择A 样品分别进行干法灰化和微波消解,结合ICP-MS 法进行分析,分析结果,见表2。由表2 可见,干法灰化测得的Al 元素含量偏高,测得Ti 元素含量偏差为14.3%。微波消解中Al 和Ti 元素测定值与参考值一致。微波消解中整个处理过程在密闭的消解罐中进行,无元素损失,而干法灰化过程中会出现灰分飞溅的现象,需要经过炭化和煅烧两部分,炭化过程需要重复数10 次,过程繁琐导致容易引入杂质,最终测得结果不准确,微波消解法能更精确分析超净PP 中灰分含量。

表2 两种预处理方法对于A样品的测试结果Table 2 Test results of two preprocessing methods for sample A

2.3 精密度分析结果

选择A 样品,分别采用干法灰化法和微波消解法平行测定3 次,结果显示,见表3,干法灰化法中Al 元素的RSD 为31.8%,Mg 元素的RSD 为9.8%,Ti 元素的RSD 为45.5%;而对于微波消解法,Al 元素的RSD 为4.7%,Mg 元素的RSD 为3.0%,Ti 元素的RSD 为10.1%。干法灰化法测得的3 种元素的RSD 为9.8%~45.5%,微波消解法测得的3 种元素的RSD 为3.0%~10.1%,干法灰化法分析超净PP 中金属元素灰分含量时,精密度不好,重复实验的结果有较大偏差,微波消解法精密度优良,重复性好,更适用于超净PP 的金属元素灰分含量分析测定。

表3 两种方法对于A样品的多次测试分析结果Table 3 Multiple test and analysis results of two methods for sample A

3 结语

本文通过加标回收实验验证ICP-MS 测定痕量金属元素的准确性,Al、Mg、Ti 3 种元素的加标回收率为91.0%~100%,证明了ICP-MS 分析测试的高准确性。利用干法灰化法和微波消解法对A 样品进行对照处理以及平行处理,干法灰化测试中会出现结果偏大或者偏小的情况,导致测得测试不精确,测得的Al、Mg、Ti 3 种元素的RSD 为9.8%~45.5%,偏差较大,重复性不好,而微波消解法可以精确测定PP 中的金属元素含量,测得的3 种元素的RSD为3.0%~10.1%,重复性很好。因此,微波消解法结合ICP-MS 法适用于精确测定超净PP 中金属元素含量。该分析方法可以用于后续测定脱灰工艺得到的超净PP 中的灰分含量,从而为脱灰工艺优化提供方向,也可用于测试BOPP 薄膜中的金属元素含量,指导电工级薄膜生产。