电容器用超净聚丙烯薄膜综合性能比较

王昕劼,黄磊,王健涛,宋延晖,张涌新,钟少龙,党智敏

(清华大学电机系新型电力系统运行与控制全国重点实验室,北京 100084)

0 引言

随着“双碳”目标的提出,人类对清洁能源的需求陡增。风能、太阳能等“绿色”能源在发电中的占比越来越大,如何将这些分布式清洁能源高效快速的利用是目前电力系统所面临的巨大挑战。电容器作为能量存储、滤波稳压的关键器件,被广泛应用在电力系统的各个环节中,起到能量连接节点的作用[1-3]。相比于电解电容器,薄膜电容器具有高额定电压、抗浪涌能力、自愈能力和轻量等优势,已成为柔性输电、电动汽车和脉冲功率技术等领域的关键器件[4-9]。

双向拉伸聚丙烯(BOPP)是一种线性电介质,具有介电损耗小(10-4)、介电常数稳定(~2.2)、击穿强度高和价格低廉的优点,是目前应用最广泛的薄膜电容器材料[10-12]。但是目前薄膜电容器用聚丙烯原料全部依赖国外进口,一方面是因为薄膜电容器使用的聚丙烯粒料为超净聚丙烯,对于材料纯净度、等规度、机械性能和电学性能都有很高的要求;另一方面,薄膜电容器的制备需要经过熔融挤出、双向拉伸、分切卷绕、表面处理、蒸镀电极等多道工序,且不同粒料均需要调整不同的工艺参数,全链条国产化电容器制备工艺尚不成熟[13-16]。为解决目前我国面临的薄膜电容器国产化这一“卡脖子”问题,近年来各个企业、高校等单位都针对全链条国产化薄膜电容器开展了许多研究。中国石化中原石化有限责任公司开发出了国内首批电容器用聚丙烯PPH-FC03,粒料的等规度达到98%,总灰分低于0.003%[17]。安徽铜峰电子股份有限公司研究了电工级聚丙烯粒子薄膜和电容器的性能,结果表明,国产化聚丙烯粒料和进口粒料仍存在明显差异[18]。南方电网基于PPH-FC03 牌号聚丙烯生产的全国产化干式直流电容器已通过型式试验和阀组级试验,并在昆柳龙直流输电工程龙门换流站中正式使用[19]。由此可见,国产化电容器研制对于打破国外技术垄断,降低换流阀建设成本起到关键作用。

本文针对国内外不同聚丙烯粒料、不同厂家生产的电容器用BOPP 薄膜的各项性能进行了研究,为国产化电工级超净聚丙烯粒料制备和薄膜电容器国产化提供指导。

1 实验材料与测试

1.1 实验材料

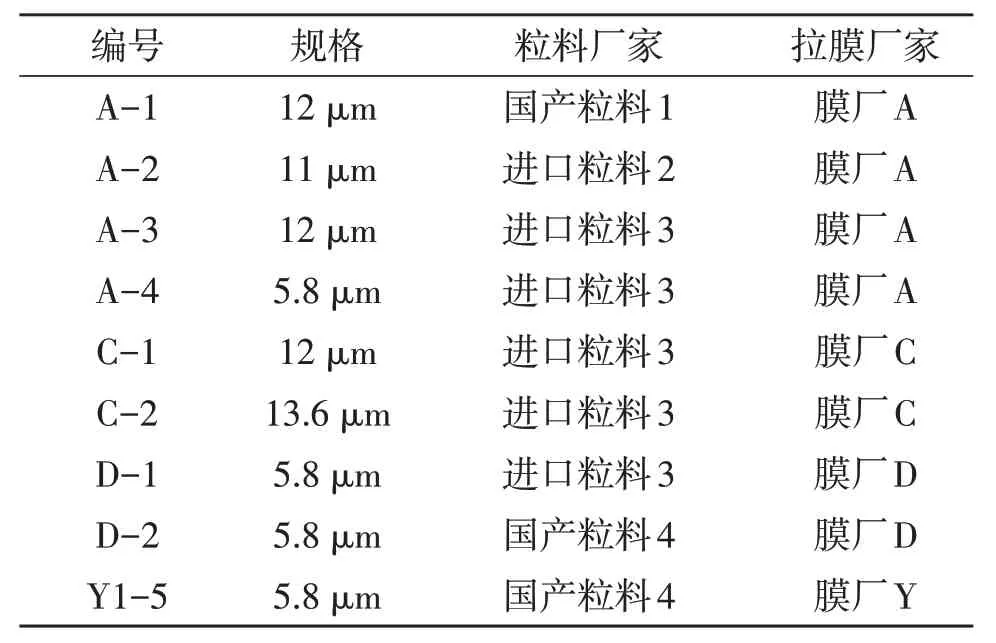

为对比不同聚丙烯粒料,不同拉膜厂制备的BOPP 薄膜性能差异,选用了9 种电容器用聚丙烯薄膜进行测试。测试所用的电容器薄膜规格与编号见表1。

表1 不同电容器用BOPP薄膜样品编号Table 1 Sample number of BOPP film for capacitor

1.2 材料性能测试

1.2.1 红外光谱测试

使用傅里叶红外光谱(fourier transform infrared spectrometer,FT-IR)(德国耐驰公司X70)表征材料的官能团信息。测试采用透射模式,扫描范围为1 000 cm-1~3 500 cm-1,扫描分辨率4 cm-1。

1.2.2 结晶性能测试

使用X 射线衍射仪(X-ray diffraction,XRD)(德国bruker D8 advance)表征材料的晶体结构,测试采用透射测试,采集范围为2θ=5~30°。通过XRD 衍射峰位置和大小表征样品的晶体结构。

1.2.3 热性能测试

使用热重分析仪(thermal-gravimetricanalyzer,TGA)(中国TA instruments Q5000IR)测试材料的热稳定性。测试在氮气氛围下进行,将样品以20℃/min 的升温速率从20℃升温至600℃,通过分析样品的热失重曲线,表征样品的热稳定性。

使用差式扫描量热仪(differential scanning calorimetry,DSC)(美国TA instruments DSC250)表征材料的结晶行为。测试在氮气氛围下进行,将样品以10 ℃/min 的升温速率从20 ℃升温至200 ℃,保持10 min 用以去除热历史,降温至20 ℃后再以10℃/min 的升温速率温至200℃。通过分析材料的热流曲线,得到样品的结晶特性和熔融特性。

1.2.4 介电性能测试

使用宽频介电谱仪(broadband dielectric spectroscopy)(德国Novocontrol Technologies)测试材料的介电常数和介电损耗,测试频率范围为10 Hz~1 MHz。

1.2.5 绝缘性能测试

使用高压耐压测试仪(high voltage withstand tester)测试材料的击穿场强。为了避免沿面闪络,样品放置在硅油中进行测试,采用球板电极。测试时采用500 V/s 的升压速率,当测试漏电流达到5 mA 时判断样品击穿。每个样品测试10 个位置的击穿电压,结果使用威布尔(Weibull)分布表示。

2 测试结果与分析

2.1 红外光谱

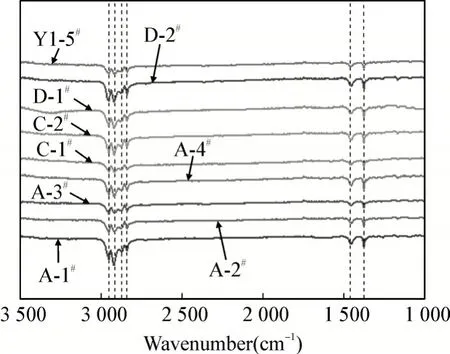

图1 为不同BOPP 薄膜的表征出的红外光谱图,用来表示材料内部化学键振动情况。可以看出不同聚丙烯薄膜吸收峰位置相同,在1 378、1 460、2 843、2 871、2 916 和2 957 cm-1处均有吸收峰出现,为-CH3 和-CH2-的振动峰。样品A-1、C-2、D-2 在2 957、2 916 cm-1处的吸收峰较强,分别对应-CH3 和-CH2-的不对称伸缩振动。红外光谱结果表明不同粒料、不同拉膜厂家制备的BOPP 薄膜官能团结构无明显差异。

图1 聚丙烯薄膜的红外光谱图Fig.1 FT-IR of polypropylene film

2.2 聚丙烯薄膜的结晶特性

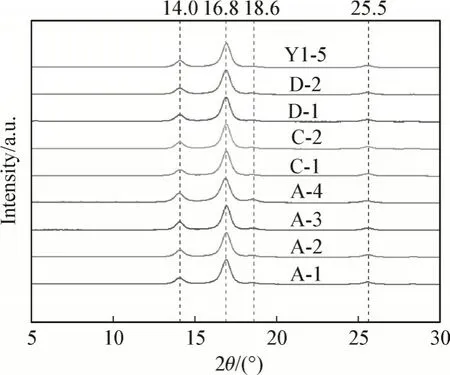

聚丙烯结晶行为复杂多变,成核剂的引入、升降温、施加外力均会影响到聚丙烯的结晶,从而影响其宏观介电性能和机械性能[20]。为了研究不同聚丙烯薄膜的结晶差异,我们通过XRD 和DSC 测试表征BOPP 薄膜的结晶特性。BOPP 薄膜的XRD结果见图2,用来表征材料内部的晶型分布。可以看出不同BOPP 薄膜衍射峰位置和衍射峰强度无明显差异,在2θ=14.0°,16.8°,18.6°,25.5°处有衍射峰出现,其均为α 晶型的特征衍射峰,分别对应(110)、(040)、(130)和(060)晶面。结果表明不同聚丙烯粒料在经过拉伸制备成BOPP 薄膜后均保持稳定的的α 结晶。

图2 聚丙烯薄膜的X射线衍射图Fig.2 X ray diffration diagram of polypropylene film

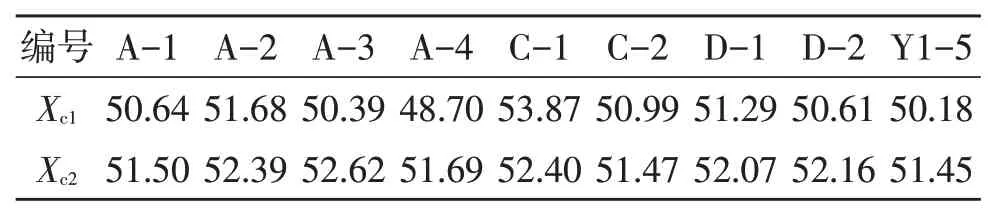

通过DSC 测试可以分析计算得到BOPP 薄膜的结晶度,结果见表2。Xc1% 表示聚丙烯薄膜第一次升温所计算出的结晶度(未去除热历史),Xc2%表示去除热历史后聚丙烯的结晶度。不同BOPP 薄膜的结晶度大多集中在51% 左右,在去除热历史后,聚丙烯的结晶度均在52%左右,表明各聚丙烯原料结晶度相差不大。样品C-1 结晶度最高,达到53.87%,在薄膜制备过程中的双向拉伸促进了BOPP 结晶;样品A-4 结晶度最低,为48.70%。结果表明聚丙烯粒料结晶度相差不大,由于不同厂家在薄膜制备的过程中采用的温度、速率等拉伸条件不同,不同拉伸条件影响BOPP 成膜过程中的结晶行为,最终制备出的BOPP 薄膜结晶度存在差异。

表2 聚丙烯薄膜的结晶度Table 2 Crystallinity of polypropylene film(%)

2.3 聚丙烯薄膜的热性能

薄膜电容器工作温度最高可达105℃,温度的升高会影响BOPP 薄膜的介电性能,这对BOPP 薄膜的热稳定性提出了很高的要求[20]。为了研究不同聚丙烯薄膜的热性能差异,我们通过TGA 和DSC测试表征不同聚丙烯薄膜的热性能差异。图3 为不同聚丙烯薄膜的热失重曲线,显示出随着温度升高样品质量的变化情况。其中T10%为在升温过程中材料质量衰减至90%时的温度,用来表征BOPP 薄膜的热稳定性。样品A-1、A-3、C-1和C-2显示出更好的热稳定性,T10%在437~449 ℃之间。Y1-5 和D-2 的热稳定性最差,T10%分别为382.6 ℃和390.4 ℃。同时,9 种BOPP 薄膜在600 ℃时的剩余质量均小于2%,其中A-1、A-3、C-1和D-2的剩余质量均小于0.5%,显示出在制备成膜的过程中聚丙烯薄膜保持了较高的纯净度。

图3 BOPP薄膜的热失重曲线Fig.3 TGAcurve of BOPP film

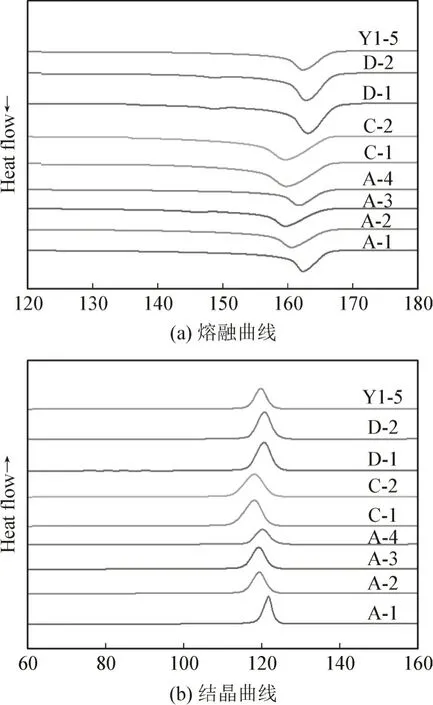

图4 为9 种聚丙烯薄膜的熔融曲线和结晶曲线,用来表征样品的熔融温度和结晶温度。样品D-1#的熔融温度最高,达到163 ℃。样品A-2、A-3、C-1 和C-2 的熔融峰较宽,熔程较长。同时其熔融温度较低,在159.5 ℃左右。样品A-1 的结晶温度最高,达到121.9℃,样品C-1和C-2的结晶温度最低,在118 ℃左右。综合来看,样品C-1 和C-2 的结晶温度和熔融温度偏低。A-1、D-1、D-2 和Y1-5的结晶温度和熔融温度较高。

图4 聚丙烯薄膜的熔融曲线和结晶曲线Fig.4 Melting and crystallization curves of polypropylene film

2.4 聚丙烯薄膜的介电性能

介电材料在外部电场的作用下经历极化行为,从而以静电场的形式存储能量。薄膜电容器的放电能量密度通常可以由外部电场和电位移来确定,如公式(1),其中Umax是介电材料最大放电能量密度,E是外部电场强度,D是电位移。对于以聚丙烯为代表的线性电介质,可以简化为公式(2),其中ε0是真空介电常数,εr是电介质的相对介电常数。

聚丙烯薄膜的介电性能直接影响了电容器的储能性能。由公式(2)可以得到相同电场强度下,线性电介质的介电常数越高,储能密度越高。介电损耗是指材料在充放电过程中,介质消耗部分电能发热而损失能量的现象,介电损耗越低,电介质充放电效率越高。

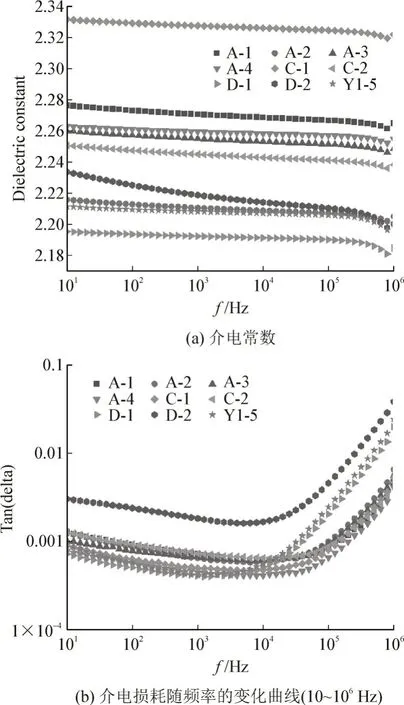

图5 为不同BOPP 薄膜介电常数和损耗随频率的变化情况,不同厂家生产的BOPP 薄膜介电常数大多分布在2.2~2.3 之间,且频率稳定性较好,随着施加电场频率的上升,介电常数基本不变。其中样品C-1 的介电常数最高,在1 kHz 下介电常数达到了2.32。随着频率的升高,BOPP 薄膜的损耗先降低后升高,在104Hz 左右损耗最低。在102~104Hz的频率下,除样品D-2 外,BOPP 薄膜的损耗均在10-3以下,显示出聚丙烯介电损耗小的优良特性。样品D-2的介电损耗最大,在不同频率下始终高于10-3,该样品高介电损耗的特性同样反映在其介电谱中(图5(a)),随着频率的上升,样品D-2 的介电常数下降较大,由2.23 下降至2.20(10~106Hz)。

图5 聚丙烯薄膜的介电常数和介电损耗随频率的变化曲线(10~106 Hz)Fig.5 Variatino of dielectric constant and dielectric loss of polypropylene film with frequency(10~106 Hz)

2.5 聚丙烯薄膜的绝缘性能

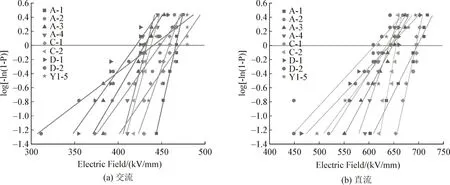

由式(2)可得外加电场E直接影响介电材料的放电能量密度,从而影响薄膜电容器的储能性能。相同介电常数的线性电介质,其击穿场强越高,最大放电能量密度越高。同时,更高的击穿场强表明材料有着更好的绝缘稳定性,所制备的电容器在高场下可靠性更高。如图6 所示,使用Weibull 分布统计BOPP 薄膜的交流和直流击穿场强分布。由于在交流电场下,不断的交变电流导致材料内部的热量不断累积,材料内部温度不断升高,使得材料的交流击穿场强远低于直流击穿场强。

图6 聚丙烯薄膜的击穿场强的威布尔分布Fig.6 Weibull distribution of breakdown strength of polypropylene film

结果显示,不同厂家制备出的电容器薄膜击穿场强存在较大差异。其中样品A-1 和C-1 在交流和直流电场下均显示出较好的绝缘性能,在交流电场下其击穿场强均在450 kV/mm 以上,直流下击穿场强达到680 kV/mm。样品D-2#测试所得的绝缘性能最差,是9 组BOPP 薄膜中唯一一组直流击穿低于600 kV/mm 的样品,并且击穿数值分布较为分散,表明其绝缘稳定性较差。对比表1 可以看出,国产粒料1 生产出的BOPP 薄膜的绝缘性能已达到进口粒料水平,但在生产更薄的电容器薄膜时(5.8 mm),击穿强度有所下降。

3 BOPP薄膜综合性能比较

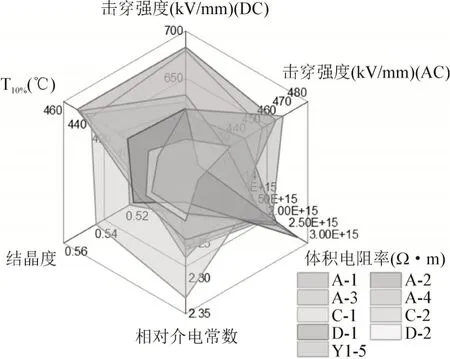

为了综合比较不同聚丙烯粒料、不同厂家生产出的电容器用聚丙烯薄膜的性能差异,将9 种BOPP 薄膜的性能测试结果汇总如表3,包括BOPP薄膜的交/直流击穿强度、相对介电常数、介质损耗因数、体积电阻率、热稳定性、熔融温度、结晶温度和结晶度等。为了能更直观的比较不同薄膜的性能差异,绘制BOPP 综合性能对比雷达图见图7。

图7 BOPP薄膜综合性能对比Fig.7 Comprehensive performance comparison of BOPP film

表3 聚丙烯薄膜的综合性能表Table 3 Table of comprehensive performance of polypropylene film

通过图表可见,进口粒料制备薄膜C-1结晶度最高,在保证良好击穿强度的同时介电常数值最高。同时,部分国产电容器用聚丙烯薄膜的性能已达到进口料薄膜标准,如国产料生产的12 mm 薄膜样品A-1,其击穿强度、热稳定性都处于所有样品中的领先位置。但在制备更薄的5.8 mm 薄膜时,BOPP 薄膜的综合性能下降明显。国产料生产5.8 mm薄膜样品D-2,其击穿强度比进口粒料生产薄膜低13.86%,介质损耗因数未达到10-4标准。从结果来看,国产粒料制备薄膜产品的性能在厚型膜上性能较好,在薄型膜上较差,总体性能仍与进口薄膜存在差距。

4 结论

通过BOPP 薄膜性能测试与比较,分析结论如下:

1)国产电容器用聚丙烯薄膜的结晶度需要进一步提高。通过实验结果可以看出,国产粒料制备出的电容器薄膜结晶度较进口粒料偏低。对于聚丙烯薄膜,提高结晶度可以提高其绝缘强度,使其具有更高的储能密度和更好的绝缘稳定性。同时高结晶度薄膜也有利与提高电容器的高温性能,使电容器在高温环境中使用时更不容易发生热击穿,起到延长电容器寿命和稳定容值的作用;

2)国产电容器用聚丙烯薄膜的绝缘性能需要提高。绝缘强度是提高电容器工作电压、使用寿命和电容大小等性能的关键影响因素。提高电容器的绝缘强度,一是要提高电容器膜质量,减少电弱点,在保持高击穿强度的同时降低击穿场强分布的分散性;二是要提高薄膜的热稳定性,提高电容器膜在高温下的绝缘强度,使电容器在高温下保持稳定运行;

3)薄型膜制备工艺需要优化。电容器膜的厚薄对电容器的生产成本控制、轻量化等有着重要影响,在相同工作电压下,使用更薄膜制备的电容器容量更大,在装备制造中可以有效减少设备体积,实现轻量化。通过测试结果可以看出,制备出的5.8mm 薄型膜性能相较于12mm 厚型膜绝缘性能存在差距,其原因一方面是国产粒料的成膜性不如进口粒料,难以加工形成质量高的薄型膜;另一方面是电容器膜的生产工艺十分复杂,在薄膜制备的过程中膜厂很难调控出适合国产粒料的成膜工艺参数,薄型膜的制备工艺需要进一步优化改良;

4)国产电容器用聚丙烯薄膜所制备的电容器性能需要进一步验证。需要注意的是,文中所测试仅为电容器膜的性能,仅可以为产业链中的前端薄膜生产制备提供参考建议,不足以对电容器器件的性能预测。对于不同薄膜制备的电容器性能则需要进一步对器件性能进行验证与评价。

5 结语

电容器用聚丙烯薄膜国产化一直是电容器领域面临的关键问题。本文对比了国内外不同聚丙烯粒料,不同厂家所生产的电容器膜的综合性能,结果表明,部分国产BOPP 薄膜性能已达到国外标准,但在薄膜整体质量、薄型膜性能等方面仍与国外先进水平存在差距。对于国产电工级超净聚丙烯粒料、国产电容器薄膜以及国产电容器产品仍需大量实验验证。从聚丙烯粒料国产化到电容器全链条国产化仍有很长的路要走。