丙烯等规配位聚合催化剂及电容器膜基材iPP 的制备技术研究进展

曹春鹏,赵星月,李涵,刘景蛟,盖超杰,黄启谷

(1.化工资源有效利用国家重点实验室,北京 100029;2.碳纤维及功能高分子教育部重点实验室,北京 100029;3.北京化工大学材料科学与工程学院,北京 100029)

0 概述

随着国家电网输电技术的不断升级,高压直流输电应用越来越广泛,对干式直流电容器质量和性能的要求也越来越高。干式直流电容器普遍采用聚合物薄膜材料作为电容器膜基材,因此具有较高的耐电压能力和较低介电损耗,此类电容器还具备更高的可靠性和更长的使用寿命。相比于聚苯乙烯、聚碳酸酯等其他电容器膜基材,等规聚丙烯具有极性低、电阻率高、频响宽、介损小的优点[2-3],因此在电工薄膜应用中占据主导地位[4]。上世纪八十年代初,金属化聚丙烯薄膜电容器问世且被逐步应用在电力输送和消费类器件等领域,到八十年代后期也逐步被中国企业引进并投入生产[5-6]。高端电容器膜基材即超净聚丙烯的技术指标要求极为严格:等规度高于98%,灰分低于20 ppm,有机小分子含量少。目前,我国高端电容器膜基材超净聚丙烯仍依赖进口,主要来自北欧化工、新加坡TPC、大韩油化和日本住友。上述企业产品价格较高,占据垄断地位,对国内电力行业供应链形成限制作用,因此国内正密切关注超净聚丙烯生产工艺技术开发。但我国超净聚丙烯发展受到专利壁垒限制,自主生产的产品尚未达到薄膜电容器性能要求[3,7]。

催化丙烯配位聚合的高效催化剂制备技术以及丙烯先进聚合工艺是生产高端电容器膜基材的关键。聚丙烯催化剂可以分为Ziegler-Natta 催化剂、茂金属催化剂和非茂金属催化剂3 大类。其中,Ziegler-Natta 催化剂开发时间最长、技术最成熟、应用最广,一直是丙烯聚合工业的主流催化剂;茂金属催化剂活性中心单一、结构清晰、活性中心周围电子云密度可调控,相应的茂金属聚丙烯工业生产技术已在丙烯聚合工业中占据了一席之地;非茂金属催化剂结构多样、活性中心周围电子云密度也易于调控,但非茂金属聚烯烃工业生产技术仍处于起步阶段。3 类催化剂配以丰富多样的催化剂制备技术和聚丙烯生产工艺共同组成了现代聚丙烯工业。因此,十分有必要对丙烯聚合催化剂和聚合工艺进行分析总结,提升高活性丙烯聚合催化剂和先进聚合工艺的研发速度,实现高端电容器膜基材等规聚丙烯国产化的高科技自立自强。

1 Ziegler-Natta丙烯聚合催化剂

催化剂是聚丙烯工业的关键技术之一,催化剂的不断改善,提高了聚丙烯树脂性能。目前使用最广泛的丙烯聚合催化剂是高效负载型Ziegler-Natta催化剂。1954 年,Natta 发现用TiCl3/AlR3或TiCl3/AlR2Cl 复配使用可以制备结构规整的聚丙烯后,聚丙烯催化剂工业发展迅猛,催化效率已由第一代的几十倍发展到了现在第五代的几万倍。聚丙烯产品等规度由最初的90% 发展到现在的98% 以上。同时,生产工艺技术由必须脱灰、脱无规物工序的工艺发展到现在不需脱灰和脱无规物工序的工艺。在相关科学家的共同努力下,高性能聚丙烯树脂和树脂新产品不断涌现,生产规模不断扩大[4],丙烯聚合工业蒸蒸日上。

1.1 第一代Ziegler-Natta催化剂

第一代工业用丙烯定向聚合催化剂是以Ziegler-Natta 催化剂δ-TiCl30.33A13Cl 为代表,人们常称为主催化剂,经研磨热处理,表面积可达16~40 m2/g,助催化剂多用氯化乙基铝(AlEt2Cl)或三乙基铝(AlEt3),其活性为5000 g PP/g Ti 聚丙烯,但是等规度仅为90%~94%。Natta 用X 射线法详细研究了TiCl3,发现它可以有α、β、γ和δ4 种不同的晶型。其中α、γ 和δ-TiCl3都是层状结构,β-TiCl3为纤维状结构。

丙烯等规聚合的部分机理尚未明晰,经过多年来科学家们的深入研究,对助催化剂的作用得出以下共识:

1)可清除聚合体系对催化剂有毒性的物质;

2)可以将过渡金属由高价态还原成较低价态;

3)使活性中心的金属原子烷基化;

4)在过渡金属固体表面与丙烯单体竞争吸附,在丙烯聚合时可充当链转移剂。

Ziegler-Natta 催化剂的催化活性和所得PP 的等规度受到助催化剂种类和用量的较大影响。助催化剂对催化活性次序的影响为:AlEt2H>AlEt3>AlEt2Cl>AlEt2Br>AlEt2I。助催化剂对产物等规度的影响见表1[8]。

表1 助催化剂对PP等规度的影响Table 1 Effect of cocatalyst on isotacticity of polypropylene

第一代Ziegler-Natta 催化剂主要用于浆液法或溶液法生产工艺,工艺流程长,能耗、物耗高。催化剂活性低,聚丙烯产物中的灰分含量高,须用苯-醇或水溶液除去残留于产品中的催化剂方可用于普通聚丙烯制品;产品等规度低,含10%以上的无规物,降低了产品收率,生产工艺有脱无规物的工序。

1.2 第二代Ziegler-Natta催化剂

第二代催化剂以给电子体(Lewis 碱)为主要特点,比表面积达到了150 m2/g,催化活性提高4~5 倍,选择性也有了很大改善。

Solvay 型催化剂TiCl3R2OTiCl4-Et2AlCl(R 为异戊基或正丁基)是首例第二代催化剂,其活性可达2×l04g PP/g Ti,等规度可达95%以上。其产品粉料粒径分布集中,至今在部分生产工艺上仍有应用。

在第二代催化剂中所加的给电子体多数带有孤对电子,主要包括以下几类化合物,见表2[9]。

表2 Ziegler-Natta 催化剂中所加给电子体Table 2 Donors added to Ziegler-Natta catalysts

目前对第3 组分的加入能提高催化活性和定向能力的机理还没有十分确切的解释,主要有以下观点:

1)活性中心与给电子体之间形成络合物,从而形成了空间阻碍更大的活性中心。一方面,给电子体可优先与暴露的定向能力差的活性中心形成络合物,有助于提高催化剂的定向能力;另一方面,给电子体吸附在活性中心上阻止了已破碎的TiCl3微晶粒再聚集,增加了活性中心数目,有利于提高催化剂活性。

2)给电子体还可以通过对固体催化剂基体的溶解效应而使催化剂变得疏松多孔。如用醚处理δ-TiCl30.33A1Cl3时,醚优先萃取大部分A1Cl3,催化剂变成一个疏松的、且有较强键结合的基体,使催化剂的表面积大大增加。

北京化工研究院的毛炳权等于20 世纪70 年代在聚丙烯催化剂方面取得了较大突破,他们开发的络合型催化剂性能与Solvay 催化剂相当,并成功地用于工业生产,目前仍在部分聚丙烯生产装置上有所应用。

第二代催化剂虽然在催化活性、定向能力方面有明显改进,但催化剂效率仍不太高,灰分约300 μg/g,仍对脱灰和脱无规物有较高的需求,工艺流程较复杂。

1.3 第三代Ziegler-Natta催化剂

第三代催化剂又称为高效催化剂,以MgCl2作为载体的催化剂。

20 世纪60 年代末期,意大利Montedison 公司发现以活化MgC12为载体的负载型催化剂催化丙烯聚合具有较高的活性,但是PP 产品的等规度低于50%。20 世纪70 年代初,通过加入Lewis 碱作内给电子体与MgC12、TiCl4共研磨得到活性远超上一代的第三代Ziegler-Natta 催化剂。该催化剂需要在聚合时加入另一种Lewis 碱作外给电子体才能提高PP 等规度。

内给电子体(I.D.)的作用:1)稳定MgCl2微细的初级晶粒;2)调节TiCl4在催化剂上的量和分布,防止无规活性中心的产生。

外给电子体(E.D.)的作用:可选择性毒化无规活性中心,提高催化剂的定向能力和聚合物的等规度。

催化体系中内外两种给电子体之间的协调作用极其关键,聚合时加入的烷基铝类助催化剂会与内给电子体发生反应导致内给电子体从催化剂表面脱离,从而使PP 产品的等规度大幅下降。只有外给电子体进入内给电子体原有的位置并发挥作用才能保证PP 等规度不受影响。

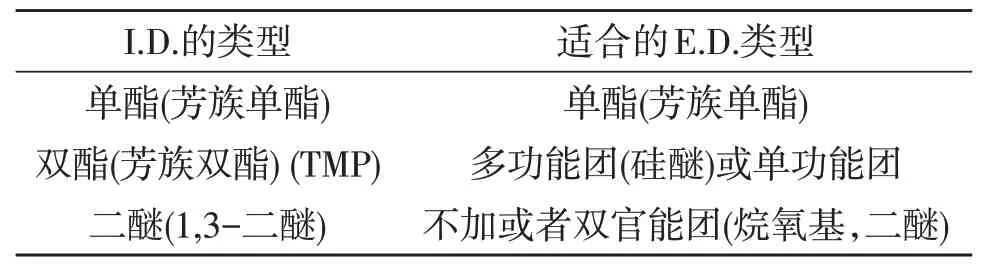

内给电子体是确定所需外给电子体及其类型的重要参数,一般按照以下原则选择I.D.和E.D.,见表3[8]。

表3 I.D.和E.D.选择原则Table 3 Principle of selecting I.D.and E.D.

因此,单官能团的E.D.应与单官能团的I.D.配合使用,双官能团的I.D.与双官能团的E.D.配合使用较好。

第三代催化剂多选用芳香单酯类内给电子体,1975 年工业化时第三代催化剂组成为MgC12/TiCl3/PhCOOEt-A1Et3/ CH3PhCOOEt 催化剂体系[9],以淤浆聚合工艺催化丙烯聚合活性为5~10 kg/g cat,PP产品等规度在95%左右。该催化剂可以进行形貌控制,不脱灰即可满足部分PP 产品需求,是Ziegler-Natta 催化剂的一次大的技术飞跃。

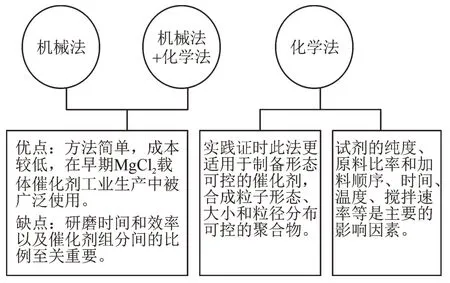

第三代催化剂按制备方法可分类为:机械法、化学法和机械法加化学法。具体制备方法见表4,各方法的比较见图1[8]。

图1 MgCl2载体催化剂制备方法的比较Fig.1 Comparison of preparation methods of MgCl2 support catalysts

表4 MgCl2载体催化剂的制备方法Table 4 Preparation method of MgCl2 support catalyst

国外:日本三井油化、美国Himont、意大利Montedison、德国BASF、英荷Shell、美国Philips 石油、日本东亚燃料、日本三井东压化学等公司都在第三代催化剂的研究开发和工业应用方面取得了较大进展。

国内:20 世纪70 年代末,我国开始了第三代催化剂研究,林尚安等人先后在聚丙烯钛镁催化剂研磨法和研磨浸渍法等多个催化剂制备方法开展了工作。

第三代催化剂的优点与缺点:

催化剂活性高,可以在聚合工艺中免去脱灰的步骤;但定向能力稍弱,需要脱除无规聚合物;催化剂的制备和结构复杂;催化剂的颗粒性能有待改进。

1.4 第四代Ziegler-Natta催化剂[9]

20 世纪80 年代初,一种新的内外给电子体诞生了,内给电子体为邻苯二酸酯类,外给电子体为烷氧基硅烷。1980 年三井油化和Himont 开发的MgCl2/TiCl4/Ph(COOi-Bu)2-AlEt3/Ph2Si(OMe)2催化剂是第四代催化剂的主要代表,催化剂活性达到了1×106g PP/g Ti(淤浆聚合工艺),PP 等规度达到了98%,不再需要脱灰和脱无规物工序,降低了生产成本。

第四代催化体系使用的内给电子体为芳香双酯类,例如邻苯二甲酸二异丁酯(DIBP)、邻苯二甲酸二壬酯和邻苯二甲酸二正丁酯(DNBP)。单酯化合物和二酯化合物作为内给电子体时催化剂的定向能力不同,二酯化合物对催化剂定向能力的影响大于单酯化合物。内给电子体为邻苯二甲酸酯时,用烷基硅氧烷作为外给电子体。受阻哌啶,如2,2,6,6-四甲基哌啶(TMP)与二酯配合很好,但与单酯配合效果较差。第四代催化剂是目前工业应用的主流催化剂。

无论用什么作外给电子体,由于其碱性和AlR3酸性,两个化合物之间多少会产生复杂的相互作用。

有机硅烷类外给电子体结构式见图2。图中:R1和R4为与硅原子直接相连的烷基或环烷基;R2和R3为烷基或芳基;R1和R4可相同或不同,R2和R3可相同或不同。

图2 有机硅烷类外给电子体结构式Fig.2 Organosilane external electron structure formula

第四代催化剂初始采用二苯基二甲氧基硅烷(DMDPS)做外给电子体,但由于苯基结构残留毒性较强,随后科研人员开发了甲基环己基二甲氧基硅烷(CHMMS)代替。

第四代具备代表性的催化剂还有由Himont 公司开发的球形载体催化剂,此类催化剂可以经聚合工艺直接制备1~5mm 的聚丙烯树脂颗粒,免除了聚合物造粒工序。

我国从20 世纪80 年代初开始就研发出多个聚丙烯第四代Ziegler-Natta 催化剂。例如北京化工研究院的N 催化剂、H 催化剂、N 球型催化剂、DQ催化剂等,中国科学院化学研究所的CS-1 催化剂、CS-2 催化剂和中山大学的STP 催化剂等。其中,北京化工研究院获得了大部分工业国家的专利许可,实现了知识产权的全面保护,并向其他国家售卖专利使用权,推动了中国聚丙烯催化剂走向世界。

国内第四代PP 催化剂的性能比较见表5[9]。

表5 国产第四代PP催化剂的性能比较Table 5 Performance comparison of domestic fourth-generation polypropylene catalysts

1.5 第五代Ziegler-Natta催化剂

20 世纪80 年代后期,Montell 公司开发了以1,3-二醚类化合物为代表的新型给电子体,这类催化剂以高活性和高等规度为主要特点,聚合时不再需要加入外给电子体,是给电子体发展过程中的一大技术进步。

1,3-二醚类的结构式见图3。其中R1和R2两个取代基可以相同,也可以不同,可以是氢,也可以是烷基或芳香基等。R3和R4两个取代基可以相同,也可以不同,选自烷基,优选甲基。

图3 1,3-二醚类的结构式Fig.3 Structural formula of 1,3-diethers

1,3-二醚化合物中二位取代基的空间位阻对MgCl2载体催化剂的性能有显著影响。二位取代基具有较大体积时可以起到空间位阻的作用,实现固定两个氧原子间距离的作用,有利于丙烯定向聚合。氧原子上的取代基一般为甲基等较小的基团,有利于氧原子与其他组分相互作用。

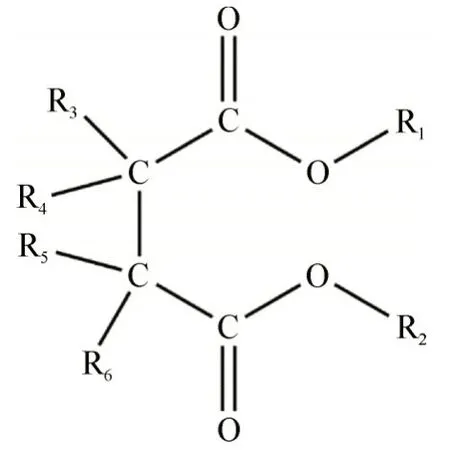

另一种常用的内给电子体是琥珀酸酯类的化合物,其结构式见图4。

图4 琥珀酸酯类内给电子体Fig.4 Succinates internaldonors

图中,R1和R2为可相同、也可不同的C1~C8烃基,R3至R6中至少两个基团不为氢,并且连在同一碳原子的基团2 个或4 个间可以互相连接成环。琥珀酸酯类内给电子体可以提升催化剂控制分子量分布的能力,并且催化产物具有较高的等规度和较少的低聚物。这些性能使均聚聚丙烯的性能大幅提升。

Cecchin[10]采用CHMMS 为外给电子体,对不同琥珀酸酯类内给电子体的催化剂进行了研究,发现二位取代基的位阻较大时催化剂活性和等规度较高,例如2,3-二异丙基琥珀酸二异丁酯为内给电子体的催化剂活性等规度均优于含其他几种琥珀酸酯的催化剂。

采用琥珀酸酯类内给电子体的Ziegler-Natta 催化剂已在Basell 公司聚丙烯装置上成功使用。具备代表性的催化剂是以2,3-二异丙基琥珀酸二乙基酯为内给电子体制备的Ziegler-Natta 催化剂,其催化丙烯聚合的活性为61 kg PP/gcat,聚丙烯产品的等规度为98.4%,分子量分布较宽。

新型高效给电子体的开发是丙烯聚合催化剂的研究热点,目前研发的新内给电子体有复合给电子体[11],有机硫化合物给电子体[12],有机硅化合物给电子体[13-14]等。黄启谷[15-16]根据丙烯聚合催化剂的特点,研发了具有多配位环境的丙烯聚合催化剂给电子体—不对称给电子体,可高效催化丙烯聚合制备高分子量、宽分子量分布、高熔融指数(MFR 大于30g/10min 之间)、高等规度(等规度大于97.0%)的聚丙烯。

2 茂金属聚丙烯催化剂

1980 年德国科学家Kaminsky 与其学生Sinn在研究中发现了甲基铝氧烷(MAO)可以大幅度提高茂金属催化剂活性,使茂金属催化剂催化烯烃聚合研究具有了应用价值,说明了助催化剂也起着关键作用。茂金属催化剂是单中心催化剂,具有与Ziegler-Natta 催化剂所不具备的特点,例如活性高、共聚性能好、分子量分布窄、分子量及分子量分布可调控等,受到很多大型跨国公司的高度重视,最终发展成为对聚烯烃工业产生重大影响的新一类催化剂。ExxonMobil、Dows 以及日本三井化学公司多年来在茂金属催化剂及其聚烯烃领域取得了许多可喜成果,在全球形成了垄断地位。目前我国聚烯烃工业在高端聚烯烃生产方面遇到的问题除茂金属催化剂及其制备技术外,助催化剂的制备技术也有待突破。采用均相茂金属催化剂、均相非茂金属催化剂,及其负载型茂金属催化剂和负载型非茂金属催化剂合成聚烯烃时需要大量的助催化剂烷基铝氧烷,烷基铝氧烷包括甲基铝氧烷(MAO)、乙基铝氧烷(EAO)、丁基铝氧烷(BAO)、己基铝氧烷(HAO)等。我国虽然引进了多套聚烯烃工业生产装置,生产高端聚烯烃包括茂金属聚烯烃(mPE)、超净聚丙烯等,除主催化剂茂金属需要向国外公司(例如Dows 公司)购买外,助催化剂烷基铝氧烷也完全依赖进口,价格昂贵,用量大。通过深入分析和研究,我们认识到合成助催化剂烷基铝氧烷的技术难点是其合成技术和性能稳定技术,经过多年攻关,问题已得到解决[17]。

经过三十多年的探讨,负载型茂金属催化剂的载体开发、负载方法和负载机理等领域的研究取得了大量成果。Soga[18]研究了Et[IndH4]2ZrCl2、iPr(Flu)(Cp)ZrCl2和Cp2ZrCl2等锆茂金属配合物的负载过程,发现负载在无水氯化镁或无水Al2O3上的茂金属催化剂采用烷基铝处理后具有较高的活性,载体为SiO2时则几乎没有活性。Li 等[19]比较了纳米SiO2和微米SiO2负载Cp2ZrCl2/MAO 对乙烯的聚合行为,发现纳米SiO2负载的催化剂催化乙烯聚合的活性更高,是微米级的4.35 倍。Silveira 将Cp2ZrCl2和(nBuCp)2ZrCl2负载在不同规格的分子筛上,MAO作助催化剂,对乙烯聚合均有较好的催化活性。黄启谷[20-21]研究了不同类型的茂金属催化剂负载在不同载体上后负载型催化剂的催化性能及聚乙烯的性能,发现茂金属催化剂负载在SiO2、氧化石墨及碳纳米管(球)上都可有效催化乙烯均聚合和共聚合。浙江大学和中科院在这方面也作了很多基础性研究工作。

上世纪美国Exxonmobil 公司首先认识到茂金属催化剂在发展聚烯烃工业中的意义和实用价值,不惜投入巨额资金和人力进行茂金属催化剂结构设计合成及烯烃聚合工艺的研究开发,取得了大量发明专利,实现了从小试研究、中试放大到工业应用的快速发展。美国Dows 化学公司和日本三井化学公司也拥有了具有自己特色的催化剂制备技术和烯烃聚合技术的专利。

我国多所高校科研院所一直致力于茂金属催化剂的研发工作,在国家九五科技攻关计划中安排了相关攻关项目,也取得了喜人成果。

茂金属化合物(Metallocene)采用甲基铝氧烷(MAO)作助催化剂,催化丙烯聚合不但具有高活性,而且还可以合成出具有不同立构规整性的等规、间规和半等规聚丙烯。用于制备等规聚丙烯的茂金属催化剂为C2对称的手性茂金属化合物,例如:rac-En(Ind)2ZrCl2和rac-Et(THInd)2ZrCl2,MAO做助催化剂。

茂金属催化剂具有多种特性:1)均相且具有立体化学控制;2)催化活性极高,可高达3.0×106g polymer(mol·Zr)-1·h-1;3)活性中心浓度可达100%;4)单活性中心;5)共聚性能好。

Coates[22]设计、合成了一种新型二茚锆催化剂,见图5,发现在聚合过程中催化剂的结构可以发生可逆翻转形成两种不同的立体结构,导致两种活性中心,催化丙烯聚合获得多嵌段结构的iPP-b-aPP聚合物,iPP 段能结构规整易结晶,起着增强和交联作用。

图5 iPP-b-aPP多嵌段聚丙烯与催化剂Fig.5 iPP-b-aPP multiblock polypropylene and catalyst

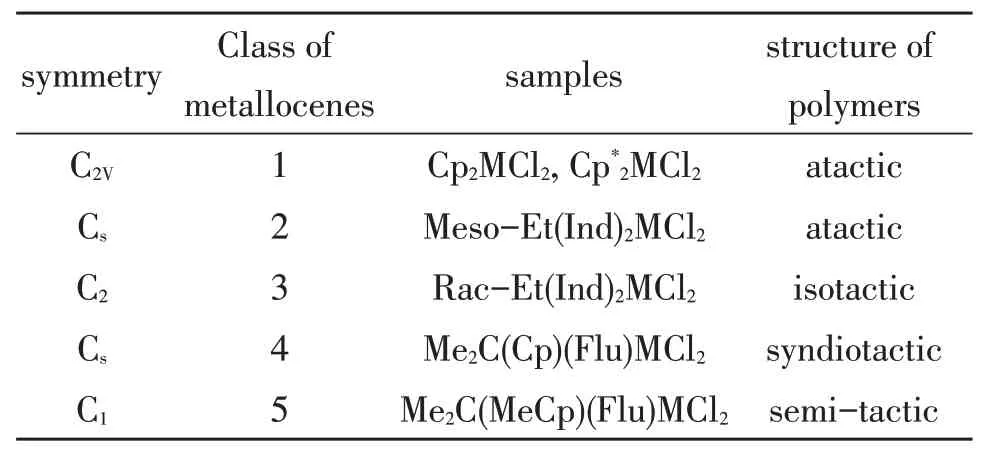

黄启谷课题组[23-28]开发了多种高效新型茂金属催化剂,并综述了茂金属催化剂催化丙烯聚合的研究,包括催化剂结构(表6)和中心金属原子(表6),桥联基团(桥联茂金属催化剂和CGC)、芴基上取代基、助催化剂MAO 和硼化物对催化性能的影响。由于茂金属催化剂的茂环高度立体控制,可合成具有不同对称轴的多类型茂金属催化剂,不同类型的茂金属催化剂能合成出不同立构结构的聚烯烃,分别有等规、间规、半等规、和无规的聚丙烯(表6)。

表6 茂金属结构与聚丙烯结构的关系Table 6 The relationship between metallocene structure and polypropylene structure

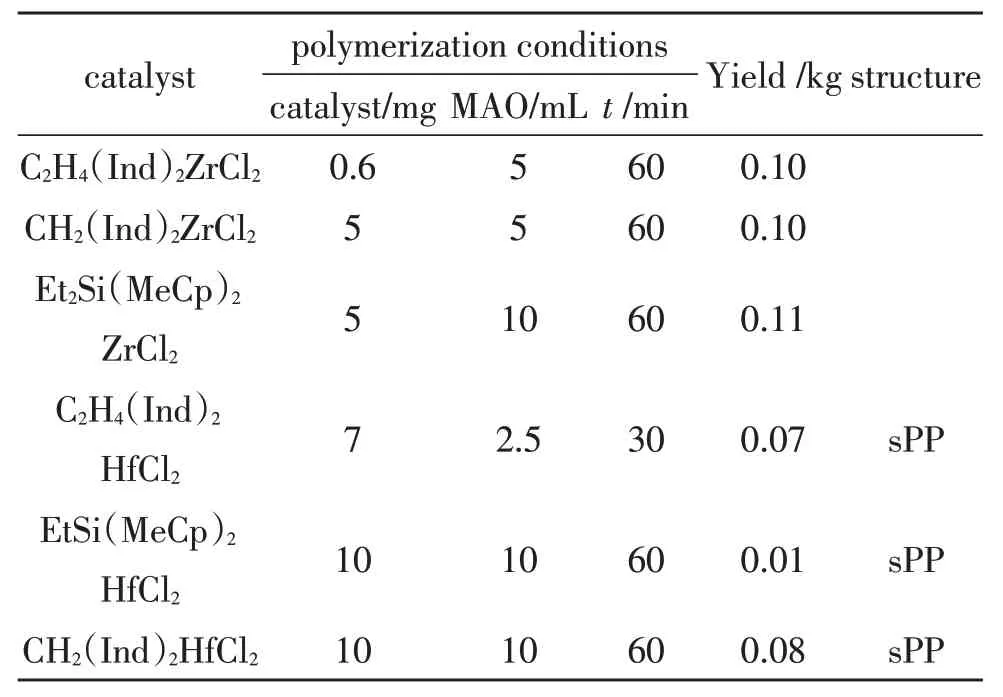

不同中心金属原子的茂金属与配体络合的中心金属元素主要是IV-VIII 族过渡金属元素,而研究最多的为钛、锆和铪的茂金属化合物。中心金属元素对催化活性、聚合物性质及聚合过程都有一定的影响,见表7。

表7 中心金属原子的影响Table 7 Influence of central metal atoms

3 非茂金属催化剂

非茂金属催化剂催化烯烃聚合具有较高的催化活性,其特点之一是可以催化极性单体聚合或非极性单体与极性单体共聚合,合成功能化聚烯烃;其二是可以合成具有拓扑结构的聚烯烃(如超支化聚烯烃等);其三是非茂金属催化剂的结构多样化,为其设计与合成提供了更大的创新空间。非茂金属催化剂催化烯烃聚合的研究促进了烯烃聚合机理的延伸和发展(如链行走、链穿梭、活性配位聚合等),成了烯烃聚合领域的新研究热点。黄启谷课题组[29-30]认识到催化剂结构/组成是影响催化剂催化性能的关键因素,突破了在现有催化剂基本结构上进行修饰的惯性方式,设计合成了新型全杂环金属有机催化剂,开创了一类结构新颖的非茂金属催化剂并用于催化烯烃聚合的研究,发现配体取代基的吸电子能力越强催化剂的催化性能越好,催化丙烯聚合获得的聚丙烯等规度更高。这类催化剂解决了Ziegler-Natta 催化剂和茂金属催化剂遇到极性单体就失活的难题;催化非极性烯烃/极性烯烃共聚合的活性高、极性共聚物分子量高,克服了非茂后过渡金属催化剂的不足。该催化剂另一特征是催化丙烯(乙烯)/1-辛烯共聚合,不需要链穿梭剂,一锅法单一催化剂合成烯烃嵌段共聚物,共聚物具有较高的熔点,耐热性能优于POE。该方法具有合成工艺简单、成本低等特点[31]。根据实验结果黄启谷提出了可逆“络合-断开”配位聚合(reversible complexing-opening coordination polymerization,RCOCP)概念和烯烃嵌段共聚物合成机理[32]。催化剂配体的P(III)与过渡金属原子(例如Ti)之间形成配位络合键,单体与过渡金属原子的空间位阻较大,不同碳数的多种单体共存时有利于碳数最小的单体聚合,因此主要催化丙烯(乙烯)均聚合,生成嵌段共聚烯烃的硬段,催化剂配体的P(III)与过渡金属原子之间的络合键断开了,单体聚合时空间位阻较小,有利于不同碳数的多种单体共存时发生无规共聚合,因此主要催化丙烯(乙烯)/1-辛烯共聚合,生成嵌段共聚烯烃的软段;两种结构共享同一个过渡金属活性中心原子,即聚烯烃分子链在同一个过渡金属中心原子上增长,并且这两种结构能可逆转换,因此获得嵌段共聚烯烃。

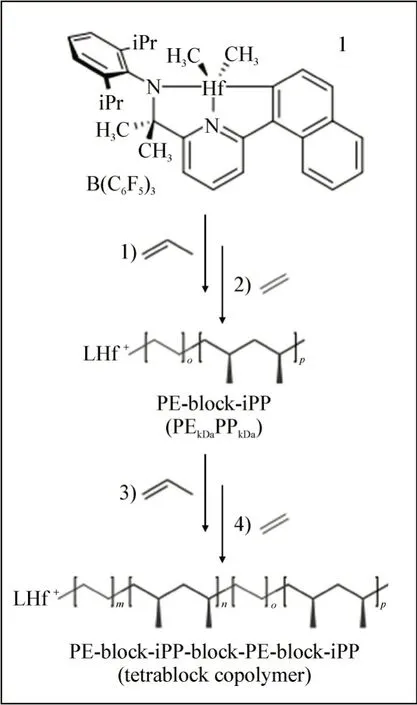

Coates[33]采用如图6 所示的吡啶胺基Hf 系催化剂分步催化丙烯、乙烯聚合,得到iPP-b-PE-b-iPPb-PE 四嵌段聚烯烃。该催化剂分别催化丙烯、乙烯聚合时具有很好的活性聚合特征。结果证实采用如图6 所示的催化剂通过多步聚合方法可以获得多嵌段聚烯烃。但是工艺操作复杂,实际工业生产时需要多个聚合反应器,成本较高。该方法对工艺操作要求严格,需要保证每一步聚合反应都具备活性配位聚合特征,工业上实现较为困难,因为烯烃配位聚合反应对氧气、二氧化碳、水等杂质非常敏感,聚合体系在各反应釜之间转移时容易使催化剂活性中心失活。

图6 吡啶胺基Hf系催化剂分步催化丙烯、乙烯聚合[35]Fig.6 Pyridinamide-based Hf catalyst catalyzes the polymerization of propylene and ethylene in stages

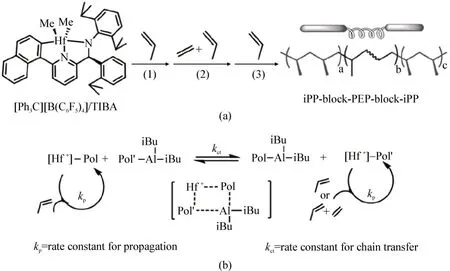

Gao[34]采用如图7 所示的吡啶胺基Hf 系催化剂,在链转移剂三异丁基铝(TIBA)作用下,通过CCTP 聚合一釜连续加料法合成了分子量可达2.1×105、PDI < 2.5 的iPP-b-PEP-b-iPP 三嵌段共聚烯烃,并提出了聚合机理。很幸运的是作者发现了与催化剂匹配效果好的链转移剂,因此实现了三嵌段共聚烯烃的合成。聚合物应力-应变测试结果表明该类共聚物的伸长率大于800%,但是都具有明显的屈服强度,应该属于塑性体。产物GPC 结果表明PDI<2.5,说明该反应不具备活性聚合特征。当聚合物分子量较大时,由于传质的阻力增大,聚合物分子链在催化剂活性中心与链转移剂TIBA 之间互相转移的成功率会降低。如果用于工业生产,在第二步催化乙烯/丙烯共聚合后剩余乙烯单体的排除、分离、提纯较复杂,因此采用三个聚合反应釜工艺应该更适合些,但是聚合工艺会变得较复杂、成本增高。

图7 一釜连续加料法吡啶胺基Hf系催化剂催化丙烯、乙烯聚合及聚合机理Fig.7 Pyridinamide-based Hf catalyst catalyze propylene and ethylene polymerization and polymerization mechanism

4 丙烯聚合催化剂发展趋势

从Ziegler-Natta 催化剂的发展历程可以看出聚丙烯的等规度逐代提高、灰分逐代降低,一至三代催化剂需要脱除无规物和灰分才能达到普通聚丙烯材料的性能要求,到第四代使用邻苯二甲酸二酯类内给电子体的催化剂在聚合完成即可达到除电容器膜基材以外的聚丙烯材料的性能要求。在生产电容器膜基材iPP 仍需脱灰工艺的情况下,继续提高Ziegler-Natta 催化剂的催化性能,实现不需溶剂洗涤工艺是发展趋势。

美国Union Carbide 公司公开了一种不用后洗涤脱灰处理制备超净iPP 的方法[35],该体系的主要组成有1)Mg 基载体、TiCl3或TiCl4活性中心、二酯类内给电子体;2)烷基铝助催化剂,铝钛比在5~300 的范围内;3)硅氧烷类外给电子体,铝硅比在0.5~100 的范围内。该方法对聚合压力要求较高,因此尚未大规模生产。其他聚烯烃生产企业同样投入资源进行直接制备低灰分聚丙烯的研发,如比利时Total 公司陆续公开了一系列在聚合釜内直接制备低灰分聚丙烯的方法[36-38]。虽然没有洗涤脱灰工序,但是还需探讨聚丙烯粉料中二酯类内给电子体以及烷烃类有机小分子等的脱除技术。

自2007 年起,欧盟发布REACH 法案开始限制含有邻苯二甲酸二酯类化合物的产品进入欧洲市场。这样,以邻苯二甲酸二酯类化合物作为内给电子体的聚烯烃催化剂就不能再被使用。开发非二酯类化合物为内给电子体的聚烯烃催化剂就成为聚丙烯工业一个重要的发展方向。Basell 公司作为世界最大的聚烯烃生产商,虽然开发了1,3-二醚类和琥珀酸酯类作为内给电子体的催化剂,但在实际应用中还存在工艺控制等各种问题,没有大规模推广应用。目前,开发可替代二酯类内给电子体、结构可控的高性能聚丙烯催化剂、并能将其很好地应用在目前工业装置上,是各国科研院所和聚烯烃公司的重要研究方向。

Dow 化学公司基于其Unipol 气相法聚丙烯生产工艺,不断改进Shac 系列催化剂,提高聚丙烯装置的生产能力和效率,降低生产成本,生产出高附加值的抗冲共聚聚丙烯产品。Borealis 公司不断改进其专有双峰催化剂,研究开发适应较高聚合温度和超临界聚合工艺的新一代催化剂。开发单反应器生产双峰分布聚丙烯树脂以及开发与釜内合金技术相匹配的催化剂也是各聚烯烃公司发展的一个重要方向。

Grace 公司是以生产和开发聚烯烃催化剂载体为主的公司。其生产的载体提供给Basell 公司和Dow 化学公司等主要大公司生产聚烯烃催化剂。为了垄断市场,形成自己独有的市场地位,Grace 公司限制了聚烯烃催化剂载体生产技术的出口。

据ChemSystems 公司称,高效负载型Ziegler-Natta 催化剂和茂金属催化剂的混合催化剂体系也将有所发展。该催化剂体系生产的聚丙烯产品综合了Ziegler-Natta 催化剂聚丙烯的可加工性和茂金属聚丙烯的性能特点。此类催化剂体系适用于双重反应器或双重工艺。

茂金属单中心催化剂技术使聚丙烯产品性能得到显著改进,扩大了聚丙烯的应用领域。采用茂金属催化剂生产丙烯共聚物是一个好的发展动向。目前,茂金属聚丙烯树脂的开发工作主要包括:熔体流动速率更低、熔点更高、宽分子量分布、无规和抗冲共聚物、更适用于现有装置的茂金属催化剂等。从目前的市场看,用茂金属生产的PP 产品比例很小,应用范围也比较窄。今后,随着全球性开发联盟的增加,茂金属PP 产品的发展步伐将有所加快,开始向一些通用产品的市场发展。

近年来,非茂单中心催化剂的开发也相当活跃。前过渡和后过渡金属、稀土金属络合物,全杂五元环、全杂三元环等催化剂也具有与茂金属催化剂的特点,聚烯烃分子量、分子量分布、支化度和组成等方面可以进行精准控制和设计。北京化工大学[31]专利公开的全杂五元环非茂金属催化剂可有效催化丙烯-乙烯共聚合以及丙烯-乙烯-高级a-烯烃共聚合。由于非茂单中心催化剂具有合成相对简单,催化活性高、有利于降低催化剂成本、可以生产多种聚烯烃产品的特点,预计在二十一世纪将成为烯烃聚合催化剂的又一发展热点,与传统Ziegler-Natta 催化剂和茂金属催化剂一起推动PP 工业的发展。

5 提高聚丙烯洁净度的措施

目前,iPP 主要生产工艺有气相、本体、淤浆、溶液及本体-气相组合工艺等。Basell 公司的Spheripol 环管/气相工艺占全球PP 生产的50%,国内超过40%的iPP 产能采用环管工艺。其次是Dow 公司的Unipol 气相工艺、BP 公司的Innovene气相工艺、Novolen Technology Holdings(NTH)公司的Novolen 气相工艺、三井油化的Hypol 工艺、Borealis公司的Borstar 环管/气相工艺等。iPP 粉料的灰分含量高低与生产过程密切相关,分析了催化剂、原材料和生产工艺等主要因素对iPP 灰分的影响。

5.1 催化剂

目前,应用于超净iPP 生产的催化剂采用MgCl2载体以提高催化剂活性、简化工艺和减轻粘釜问题,MgCl2在聚合过程中不参与反应,会随着反应进行进入聚丙烯产品中。为降低MgCl2载体导致的灰分,可以提高单位载体的活性中心负载量,使得催化剂体系MgCl2相对含量降低。

工业上应用最广泛的是TiCl4为主催化剂的催化剂体系,活性中心在聚合结束后会以TiO2的形态存在于聚丙烯产品中。在Ziegler-Natta 催化剂的发展过程中,随着催化剂活性的逐步提高,聚丙烯产品中灰分不断降低,至第三代已有部分催化剂在不使用脱灰工艺的前提下能够满足普通的聚丙烯产品生产需求,因此进一步提高催化剂的催化活性有望降低由活性中心引起的灰分。黄启谷[24]提出了一种新的催化剂活性位点调控理论,在催化剂结构中引入强吸电子基团调控过渡金属原子周围的电子效应与配位环境,增强催化剂活性中心的稳定性,增强活性中心与烯烃单体配位、插入及链增长的能力,得到高活性催化剂;催化烯烃聚合时较难发生β-H 消除链转移反应,获得高分子量聚烯烃。

大部分聚烯烃企业采用的催化剂在丙烯聚合过程中会产生无规活性中心,因此仍然离不开烷氧基硅烷结构的外给电子体来提高聚丙烯等规度。烷氧基硅烷的引入不可避免的给聚丙烯产品带来含Si 灰分,因此可以考虑降低催化剂体系无规活性中心的产生而降低外给电子体的需求量,黄启谷[39-41]提出了将内外给电子体结构集成在同一分子结构中的新型多功能给电子体,通过在催化剂制备过程中引入起外给电子体作用的烷氧基硅烷,提高了给电子体使用效率减少了含Si 灰分的引入,发展了新一代丙烯聚合催化剂。

Ziegler-Natta 催化剂在催化聚合时所用助催化剂主要是三乙基铝其次是三异丁基铝,其他助催化剂如氯化二乙基铝因性能较差只能与三烷基铝配合使用。烷基铝可以与聚合体系中的有害物质(水、氧、醇等)反应保护活性中心,因此增强活性中心的抗毒性杂质能力可以有效减少助催化剂加入量从而降低灰分。

5.2 主要原料

原料中存在的杂质会对聚合反应造成不利影响,不同来源的原料含有的杂质均不相同。

聚烯烃工业所用丙烯有3 种来源:蒸汽裂解和催化裂化、煤制烯烃、丙烷脱氢。蒸汽裂解和催化裂化代表以石油为原料的丙烯,这种路线的丙烯含有的杂质种类较多,主要有:H2O、O2、CO、CO2、硫化物、砷化物和不饱和烯烃等。煤制烯烃来源的丙烯含有的杂质有:CO、CO2、烷烃、不饱和烯烃以及未除净的甲醇。丙烷脱氢路线含有的杂质受丙烷品质影响较大,但种类不会多于石油路线和煤制烯烃路线。

H2O、CO、CO2、CH3OH、硫化物、砷化物为代表的一类杂质具有瞬间阻聚作用,微量杂质即可引起活性中心催化活性大幅下降。以CO 为例,当CO 含量达到1 ppm 时催化剂活性下降为原活性的66%,当CO 含量达到2 ppm 时催化剂几乎完全失活。此类毒性杂质的存在可以影响催化剂表观活性或增加助催化剂用量从而使聚丙烯中的灰分大幅提高。

丙烯原料中的不饱和烃如乙炔、丙二烯、甲基乙炔等易选择性配位到主催化剂活性中心上,导致催化剂失活;当解吸附时,催化剂活性复原。但此类杂质从活性中心解吸附后又很容易吸附到另一个活性中心上,从而再次造成催化剂的失活,最终导致催化剂活性降低,灰分升高。

以N2、烷烃等为代表的惰性杂质本身不会对催化剂活性造成影响,但若其含量过高,就会占据反应器中大量空间,造成催化剂在反应器中停留时间过短,从而造成催化剂单耗大幅上升。

此外,O2的存在不仅导致灰分升高还会导致聚丙烯产品的等规度下降造成超净iPP 品质下降。因此,iPP 生产工艺必须保证对原料进行严格精制并且严格检测丙烯中各类杂质的含量。

5.3 生产工艺

目前,超净聚丙烯是通过使用有机复合溶剂对未灭活的聚丙烯粉料进行洗涤的方式获得[42]。这种生产方式尽管在一定程度上会增加成本,但是采用有机复合溶剂洗涤起着溶解聚丙烯粉料中无规聚丙烯、低等规度聚丙烯和低分子量PP 的作用,提高聚丙烯的等规度;起着溶解聚丙烯粉料中硅类化合物包括硅酯的作用,降低聚丙烯的灰分含量;起着溶解催化剂配制过程中添加的白油的作用,消除聚丙烯粉料中的有机小分子包括给电子体、白油和硅脂等,避免了制膜过程中产生烟雾、异味。当前应用的有机复合溶剂组分中往往包含乙醇。乙醇既是分散剂又是异辛醇的助溶剂,消除聚丙烯粉料中的Mg2+、部分消除钛离子、铝离子、硅离子等,降低聚丙烯的灰分含量。通过采用有机复合溶剂洗涤工艺获得等规度高、灰分含量低、有机小分子含量少的高端超净iPP 粉料。

聚丙烯粒料的灰分来源有催化剂组份与催化剂配制工序、原料储存与纯化工序、聚丙烯生产工序及造粒工序,其中催化剂组份是聚丙烯粉料产生灰分的主要因素。催化剂组份带来的灰分包括主催化剂的组份Ti、Mg 和Cl,助催化剂组份Al 和Cl以及外给电子体带来的Si。如果原料储存与纯化不当,原料中的杂质例如As、S 等既能增加灰分含量,又对催化剂活性中心有毒性,势必增加助催化剂用量来消除这种负作用,导致聚丙烯粉料灰分增加。生产工艺由于运行不当也产生机械杂质等,增加聚丙烯粉料的灰分含量。聚丙烯粉料变成粒料的过程中需要加入硬脂酸钙等添加剂,导致粒料灰分含量比粉料高。

6 结语

1)丙烯聚合催化剂自问世以来催化性能已得到大幅提升,实现了从低等规度、高灰分向高等规度、低灰分方向的发展。在第四代、第五代Ziegler-Natta 催化剂的作用下结合各类聚合工艺,在不脱灰、不脱无规物的情况下大部分产品已达到普通聚丙烯制品的性能要求。而超净iPP 的要求更严格,制备超净iPP 的催化剂是新一代高活性负载型Ziegler-Natta 催化剂,采用液相本体聚合工艺,生产装置主要是环管和釜式聚合反应器,在催化剂灭活前通过复合有机溶剂洗涤后,灰分含量小于20 ppm,不含小分子有机化合物和低分子量聚丙烯,获得合格的超净iPP 粉料和粒料。

2)茂金属聚丙烯已实现工业化,在生产丙烯共聚物材料方面的应用前景较好,但由于其所得聚丙烯熔点较低,负载型茂金属催化剂活性较低,目前不宜用于生产超净iPP。

3)非茂金属催化剂的一个特征是较容易实现乙烯、丙烯等小分子单体的活性配位聚合,已在合成聚乙烯聚丙烯多嵌段共聚物方面呈现独特优势。同样,由于非茂金属催化剂合成的聚丙烯熔点较低,负载型非茂金属催化剂制备技术仍不成熟,因此非茂金属催化剂也不宜用于生产超净iPP。

4)由于电容器膜基材iPP 的严苛质量要求,需采用复合有机溶剂洗涤脱灰和消除有机小分子。尽管提高催化剂活性,改善聚合技术和造粒技术,可以降低聚丙烯产品的灰分,得到符合电容器膜基材iPP 的要求,但是iPP 产品中残留的有机小分子无法消除,特别是高端电容器膜对有机小分子含量的要求更严格,有机小分子影响电容器膜的稳定性和服役期。