干式直流电容器全链条国产化关键技术探讨

党智敏

(清华大学电机系新型电力系统运行与控制全国重点实验室,北京 100084)

0 引言

干式薄膜电容器以聚合物薄膜为电介质层、并在薄膜表面蒸镀纳米级厚度的金属为电极,通过高速卷绕工艺制成各种类型和结构的电容,当前在高端技术和消费类电子领域有极为广泛的应用[1-3]。近年来随着聚合物介质材料的发展和新能源趋势的推进,新能源汽车和新能源发电需求电容激增,薄膜电容器逐步取代了传统应用对铝电解电容器需求的主导地位,这是因为相比于铝电解电容器,薄膜电容器具有如下显著的优势:1)额定电压高达上千伏;2)抗浪涌耐电压能力大于1.5 倍的额定电压;3)具有良好的温度特性,在高温和低温地区均可正常运行,稳定性好;4)具有自愈能力,不会产生短路击穿现象;5)额定工况下预期寿命长,达到10年之久(预期寿命80 000 h 以上);6)无储存问题,长时间存放性能基本不变[4]。

正是基于以上特点和优势,薄膜电容器近年来的应用获得了长足的发展。经过近40 年的发展,薄膜电容器中的绝缘介质材料大多选用双向拉伸聚丙烯(BOPP)薄膜。他是由电工级聚丙烯(PP)料经加热熔融,然后在一定温度和压力下挤出并流延成一定厚度的片材,最后在特定牵引力和温度下通过同步或异步双向拉伸后固化成型[5]。为何在众多的聚合物中选用BOPP 薄膜作为电容器的介质薄膜?这是因为BOPP 薄膜具有如下优势:1)介电损耗小(10-4),介电常数基本是个定值(~2.2 左右),不随外加电场变化而发生明显变化,可用于交流电容器;2)吸水率极低,防潮绝缘性能优异;3)厚度可超薄化,大大减小了电容器的体积和质量,增加了电容值;4)BOPP 薄膜表面可粗化处理,可用于特殊工况下的油浸型箔式电容器;5)薄膜厚薄均匀性好、击穿强度和机械强度高;6)合成聚丙烯树脂的原料易得、价格便宜,具有显著经济优势[6-8]。

从工程应用角度而言,近年来随着我国新能源电力系统快速推进、高铁网络布局建设、新能源汽车产业高速发展等产业的日新月异,作为薄膜电容器用核心介质材料-电工级超净聚丙烯料越来越受到学术界和工业界的广泛关注[9-10]。目前,受限我国聚丙烯料的组成及结构与性能,国产化的BOPP 薄膜皆为低端民用牌号,无法满足超高压输电等高端应用场所的需求,主要表现是国产化PP 粒料灰分大、等规度低以及存在小分子有机物等,以致于制备的薄膜耐压性能差,造成电容器无法长期安全运行等缺陷。在这种情况下,我国薄膜电容器用电工级超净聚丙烯料全部依赖从国外进口,且85%的聚丙烯粒料来自北欧化工企业,这种情况严重制约了我国薄膜电容器技术研发和工程应用,特别是在当前的复杂国际环境下带来诸多隐患,一旦国外禁止向我国出售相关原料,将严重影响我国高科技领域的发展。因此,干式薄膜电容器用电工级超净聚丙烯料已经成为制约我国电力系统建设的关键材料,发展高端电容器及其薄膜介质材料被选为《科技日报》新近发布的35 项“卡脖子”问题之一[11]。

在当前复杂的国际环境和我国政府提出的“双碳”目标背景下,针对我国薄膜电容器用电工级超净聚丙烯原材料“卡脖子”的关键问题,必须下大力气着力解决影响薄膜电容器领域发展的诸多关键因素,依靠自主技术服务于我国新能源电力系统建设。在国家重点研发计划“干式直流电容器用电介质薄膜材料”重点专项支持下,重点解决电工级超净聚丙烯原料卡脖子问题,改变原材料受制于人的现状,实现干式直流电容器全链条国产化。项目主要针对粒料制备技术问题、薄膜加工结晶问题、薄膜蒸镀工艺问题、性能演变机理问题、以及器件设计试验问题等,预期突破表现在解决电工级超净聚丙烯原料催化合成难题、实现国产粒料的BOPP 薄膜可控制备、强化金属镀层与薄膜相互作用界面、揭示多场耦合作用下薄膜结构性能演变机制、建立电容器综合评价体系等方面。

本文主要从薄膜电容器用电工级超净PP 原材料入手,探讨通过相关领域科研院所与相关企业深度合作的技术攻关和发现试验验证过程中存在的问题,从全局观出发力图解决我国干式直流电容器工程应用面临的重大问题,形成我国干式直流电容器全链条国产化关键技术。其全链条体现在图1的5 个方面内容:1)电工级超净聚丙烯粒料关键参数调控与批量化制备技术(内容1);2)介质薄膜批量化制备关键技术与性能优化(内容2);3)交直流电压下介质薄膜结构与性能演化规律及作用机制(内容3);4)介质薄膜金属化工艺及干式直流电容器设计与研制(内容4);5)干式直流电容器系统试验与可靠性评价(内容5)。以上5 个方面的内容层层递进,相互影响,构成我国干式直流电容器全链条国产化的核心路线和关键技术。

图1 我国干式直流电容器全链条国产化关键技术研究的相关内容及其相互关系Fig.1 Contents and relationships of key technologies for the full-chain localization of dry DC capacitor in China

1 电工级超净聚丙烯料批量制备工艺现状

1.1 影响聚丙烯性能的主要因素

薄膜电容器用介质材料聚丙烯原料是一类具有优异电气性能和加工性能的聚烯烃材料,影响聚丙烯原料的主要因素包括:1)聚丙烯原料中的灰分含量。这是指在高温下煅烧后残留氧化物质量占煅烧样品质量的比值[12],其成分主要是金属和非金属氧化物,如MgO、CaO、TiO2、Al2O3、SiO2和P2O5等,这些灰分主要来源于聚丙烯聚合时加入的催化剂、活化剂、给电子体、系统引入杂质和树脂造粒过程中加入的各种助剂等[13]。灰分主要影响聚丙烯介质薄膜的电气性能,如载流子密度增加致使薄膜耐压下降和介电损耗增加,影响到薄膜电容器的服役稳定性和使用寿命[14],因此普遍要求电容器用聚丙烯原料的灰分低于30 ppm[15]。2)聚丙烯原料的等规度。这是指等规聚丙烯在整个材料中所占的百分比[16],主要反映聚丙烯分子链的规整程度,直接影响到聚丙烯双向拉伸生产的加工工艺和BOPP 薄膜性能指标,目前薄膜电容器用聚丙烯原料的等规度应不低于98%[17],该指标可以通过内外给电子体来调控,通常经由洗涤脱灰工艺在一定程度上将低聚物和无规物溶解除去。事实证明,聚丙烯等规度太低,容易造成薄膜的强度、光泽度、结晶度、双向拉伸强度等均较低;但等规度较大时薄膜的结晶度、硬度、拉伸强度等增加,然而韧性、冲击强度和断裂伸长率均降低[18],不利于薄膜双向拉伸制备和电容器的高效卷绕工艺。3)聚丙烯原料的熔体流动速率(MFR)。这是反映聚丙烯材料加工性能的重要参数,MFR 值越小则聚丙烯流动性就越差;反之,MRS 值越大则聚丙烯熔体的流动性越好。一般而言,要求薄膜电容器用聚丙烯材料的MFR 值应该在3.0~4.0 g/min 之间,在聚丙烯生产中通过加入一定量的氢气调节聚丙烯的分子量来增加其MFR值,实现对聚丙烯加工性能的优化[19-20]。

1.2 电工级超净聚丙烯国外现状

当前我国薄膜电容器用BOPP 的原料主要来自国外3 个企业,分别是北欧化工(Borealis)、大韩油化和新加坡TPC,其中约85% 的PP 原料来自北欧化工,大韩油化与TPC 相加仅占15%左右的中国市场,由此可见北欧化工的PP 原料具有相对高的性价比等优势。目前北欧化工拥有一套产能为170 000 t/a的Hercules 淤浆聚合工艺装置,他是由5 个串联的反应釜组成,其中第一个釜为聚合釜,其余4 个为带有玻璃内衬的洗涤釜。反应结束后聚合物浆液在洗涤单元中经过水洗后进入分离器,大部分催化剂、助催化剂残留在水相废液中分离而除去。有机相通过离心机分离,聚合物滤饼输送至干燥系统,再经过造粒包装后得到聚丙烯产品。北欧化工生产的薄膜电容器用聚丙烯树脂命名为Borclean TM 系列,产品中含有一定量的抗氧剂和卤素吸收剂等,其等规度在96%~99%之间,而灰分含量则小于20 ppm[9,21]。大韩油化蔚山生产地拥有Amoco-Chisso 丙烯淤浆聚合工艺装置,为了生产超低灰分聚丙烯产品和脱除低分子量有机物,新增了一套洗涤单元,用于脱除催化剂、助催化剂等残留杂质。大韩油化开发的薄膜电容器用聚丙烯具有超低灰分含量和高等规度的特点,5014L-HPT 产品具有超高纯度、耐热与耐电压性、超薄膜成型性等;5014L HPT-1 产品可以用作BOPP 薄膜、可蒸镀薄膜。该公司生产的薄膜电容器用高纯净聚丙烯原料打破了北欧化工产品长期垄断中国市场的局面[9]。住友化学控股的新加坡TPC 企业拥有一套丙烯本体聚合工艺装置,其聚合压力控制在3.1~3.2 MPa,以一定比例的环氧丙烷和乙醇作为聚合物活性中心淬灭剂,另配有一台洗涤塔,以洗脱产品中残留的催化剂、低聚物和无规物等,所得聚丙烯等规度在96%~99%之间,灰分含量小于30 ppm,该工艺生产的高纯净聚丙烯FS3028可用于生产可蒸镀薄膜[9]。除了以上3 家主要生产薄膜电容器用聚丙烯原料的企业,国外也有日本Prime Polymers 公司、Basel 公司、HMC 公司以及美国UCC 公司也试图生产这类聚丙烯原料,但由于工艺和技术所限,其产品性能略差,市场占有率极低。因此,可以认为薄膜电容器用聚丙烯原料研发是一项技术含量高、工艺复杂、验证周期长的高技术化工产品。

1.3 电工级超净聚丙烯国内现状

目前中国经济和科技快速发展,近年来对薄膜电容器的需求呈现高速增长态势。然而生产薄膜电容器用聚丙烯原料完全依赖从国外进口,相关技术掌握在国外企业手中,严重影响了我国薄膜电容器行业的发展和生产安全。在此形势下,中石化和中石油两大国企近年来陆续开展了薄膜电容器用聚丙烯原料的技术攻关研发工作。中石化中原石化公司在环管工艺上进行丙烯本体聚合,成功生产出PPH-FC03 牌号聚丙烯,其在电容器薄膜领域具有潜在的应用[22],南方电网已将基于该原料生产的干式直流电容器进行换流阀工况验证。其聚丙烯生产工艺采用北京化工研究院开发的第5 代超高活性Ziegler-Natta 新型催化剂,以氯化镁负载的钛为主催化剂,选用一定比例的二醇酯、二醚小分子修饰载体,作为催化剂的内给电子体,以常见烷基铝为助催化剂。聚合反应温度在70~75 ℃之间,丙烯压力为3.3~3.6 MPa,烷基铝与外给电子体的质量比控制在0.25~0.28 之间,反应时间在2 h 以内,丙烯聚合活性高于150 kg PP/g Cat.,在实际生产过程中催化活性最高可达200 kg PP/g Cat.以上。该方法制备的聚丙烯粉料灰分含量最低可达22 ppm,添加助剂后挤出造粒得到的聚丙烯粒料灰分总含量可低于30 ppm,等规度高于98%,且相对分子质量分布较宽,具有良好的加工性能[23]。目前PPH-FC03的熔体流动速率、等规度与北欧化工的HC300BF基本相同,但分子量分布相对较窄,生产4.0~5.0 μm厚度薄膜时成膜质量稳定性较差,较难用于加工3.0 μm 及以下尺寸的高端薄膜[9]。同时BOPP 薄膜双向拉伸生产过程中具有明显的“烟雾”逸出,表明未经洗脱工艺步骤时聚丙烯原料中存在一定量的有机小分子物质(低聚物和无规物),势必影响BOPP薄膜及其电容器耐电强度和服役安全性等。另外,中石油兰州石化分公司具有超洁净医药领域聚烯烃产品的开发和生产经验,为电容器薄膜用聚丙烯树脂研发奠定了基础。近期兰州石化成功研制出新型催化体系,活性达到了同类工业级催化剂生产水平,获得了灰分含量低至25 ppm 的公斤级聚丙烯产品,目前通过增加一套洗脱装置完成了4 万吨Hypol 工艺聚丙烯装置改造,有望实现电工级超净聚丙烯原料工业化生产,推动我国薄膜电容器用聚丙烯原料的研制,加速超净电工级聚丙烯国产化进程[21]。

1.4 建议研发策略

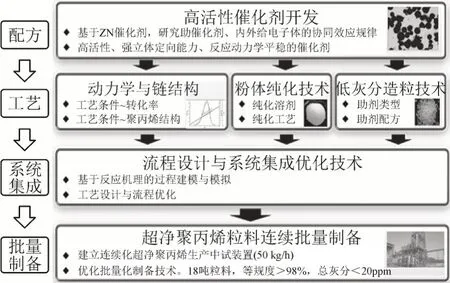

在目前情况下,经过总体调研和分析,认为电工级超净聚丙烯原料批量制备应涵盖如下研究内容:超净聚丙烯合成的催化剂体系设计与制备、超净聚丙烯聚合工艺研究与关键参数调控、粉料灰分和小分子迁移物深度脱除、超净聚丙烯粉料造粒工艺及助剂配方以及聚丙烯中试系统集成优化与批量化生产工艺技术等。基于以上研究内容应重点解决的关键科学与技术问题包括:1)电工级聚丙烯材料特性调控的高分子物理与化学机制;2)超净聚丙烯树脂合成技术与电工级聚丙烯粒料制备技术。建议根据图2 所示的技术路线进行国产电工级超净聚丙烯原料的研发和生产。

图2 国产电工级超净聚丙烯原料研发与生产技术路线Fig.2 Development and production route of domestic electrical grade ultra-clean polypropylene materials

2 BOPP介质薄膜批量化制备与性能优化

2.1 BOPP介质薄膜

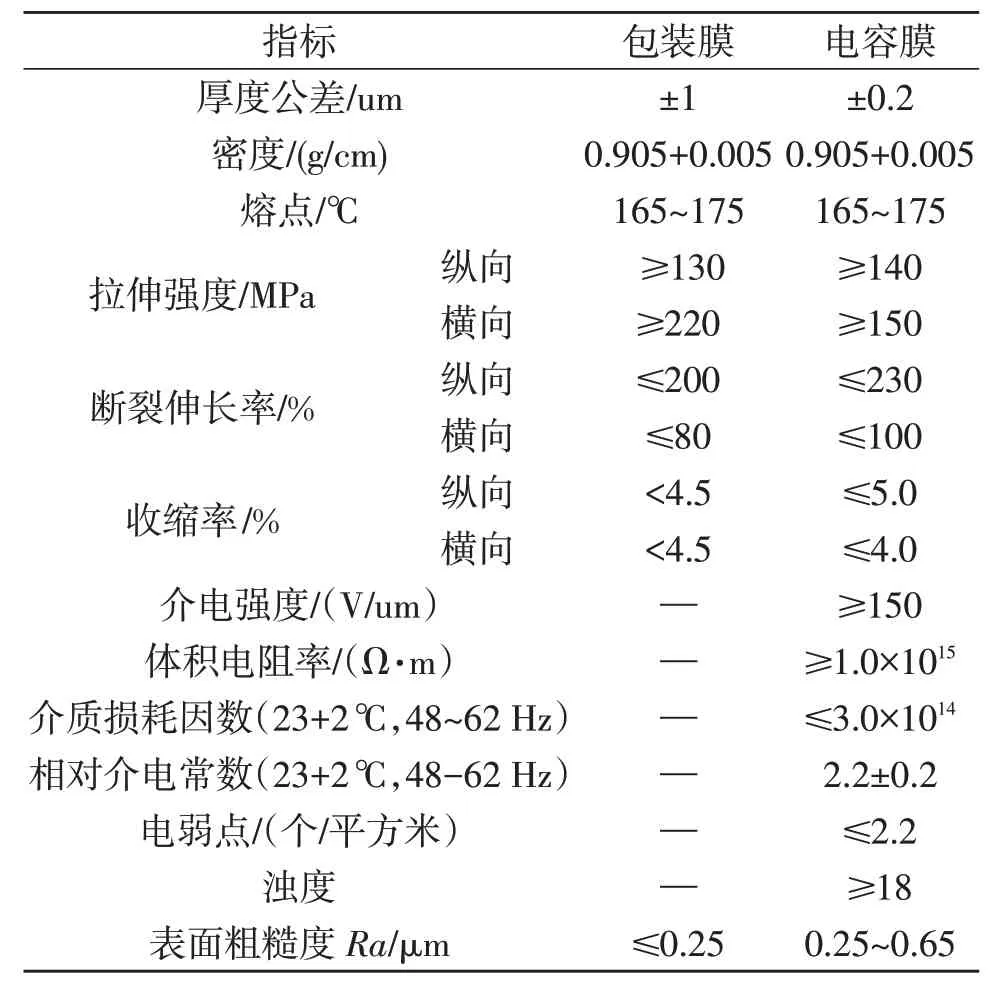

随着新能源技术的广泛应用,电容器用BOPP薄膜行业迅速发展,目前我国已成为世界上最大的BOPP 电容薄膜的制造国,占全球产量的50%以上。BOPP 薄膜的生产是将电工级超净聚丙烯原料的熔体首先通过狭长机头制成片材或厚膜,然后以专用的拉伸机在一定的温度和设定的速度下,同时或分步在垂直的两个方向(纵向、横向)上进行的拉伸,并经过适当的冷却或热处理或特殊的加工(如电晕、涂覆等)制成的厚度均匀的薄膜[24]。我国的普通BOPP 薄膜制造行业起步晚、技术落后,市场门槛低,竞争激烈。与普通BOPP 薄膜相比,BOPP 电容膜在生产制造过程中对系统的拉伸和分切等关键生产环节提出了更高的控制要求,其生产线基本依赖德国布鲁克纳和法国DMT 公司的进口设备,因此其核心控制技术受国外公司的制约。可以说BOPP 电容膜是BOPP 薄膜中的高科技尖端产品,普通BOPP 薄膜一般厚度大于15 μm,而电容膜的厚度一般为3~8 μm,远小于包装用薄膜的厚度,两类薄膜的性能对比见表1。电容膜的阻隔性能直接影响其加工制作成的电容器的质量及其使用安全性,所以在电容膜的质量检测中,除一般薄膜的常规检测项目外,介电强度、体积电阻率、介电常数、电弱点等与电容膜的电阻性能相关的检测是重点,因此,为满足这些性能要求需要对原有薄膜的生产设备和工艺参数进行相应的调整。BOPP 电容膜的生产流程一般为:上料系统→铸片系统→纵向拉伸区域(MDO)→横向拉伸区域(TDO)→牵引→时效区域→分切→包装[5]。

表1 电容膜和包装用薄膜主要性能对比表Table 1 Main performance comparison of films for capacitor and packaging

影响BOPP 薄膜双向拉伸制备工艺和薄膜性能的主要应从以下几个方面考虑:1)生产车间的外部环境影响。BOPP 电容膜生产线的环境净化是生产高质量薄膜的首要问题,在生产过程中空气中悬浮的灰尘粒子会随着塑料粒子、薄膜、边料的静电吸附进入生产原料中,然后在加工过程中进入薄膜的内部,导致电容膜出现电弱点,从而制成的电容器成品耐压性变差,影响其质量和使用寿命。所以电容膜的生产线从上料系统到分切包装,都要求其生产环境极为干净,无尘无油渍无污染。车间空气的净化等级要求至少为10 万级,设备中空气等级为1万级,纵向拉伸区域(MDO)和横向拉伸区域(TDO)为3 000 级。2)生产线各设备参数的影响,包括上料系统参数、铸片系统激冷辊温度调节、铸片系统气刀参数调节[25]、模头模口参数调节、纵向和横向拉伸区域调节、薄膜电晕处理及牵引边料处理,以及收卷-分切-成品等。对基于国产化电工级超净聚丙烯原料的BOPP 薄膜生产制造,更要针对我国聚丙烯原料的物化特性在规模化拉膜过程中调整工艺参数,找到合适的路线生产出性价比优异的BOPPP 电容膜。特别是在技术攻关的过程中,应注意以下问题:1)改善BOPP 薄膜在拉伸过程中的厚度均匀性偏差问题,进一步提高薄膜的拉伸强度,降低薄膜厚度,研发生产超薄型BOPP 电容薄膜。2)提高多工位大型分切机的分切速度和分切精度,以及多工位收卷轴的同步性能。

2.2 高性能介质薄膜

尽管目前BOPP 薄膜是薄膜电容器最常用的介质材料,但由于其介电常数和耐温均较低,无法满足高储能密度脉冲功率电容器和高温环境下的使用要求[26-27]。近10 多年来国内外学术界从不同的角度开展了高性能介质薄膜的研究,主要包括两大类:1)本征结构或者全有机复合的高储能密度或者耐高温聚合物电介质材料[26,28];2)无机/聚合物复合的高储能密度或者耐高温聚合物电介质材料[27,29-30]。其中聚偏氟乙烯及其共聚物由于具有高的介电常数受到广泛的研究,在高储能复合电介质薄膜研究中也常常被作为基体材料使用,但是由于这类非线性材料固有的电畴结构,致使其有较大的介电损耗和低的充放电效率,很难用作薄膜电容器的介质材料[27,31]。学术研究在探索提升介质材料储能机理方面做出了较大贡献,实验室报道的高性能介质材料的储能密度已超过了30 J/cm3,但由于材料组成配方和成本等多方面因素的限制,很难通过双向拉伸制备介质薄膜并进行电容器性能的验证,同时大多数材料也不具备BOPP 薄膜电容器的自愈能力,这给高性能介质薄膜的研究带来诸多问题。基于笔者长期在该领域的研究积累,在充分了解薄膜制造业技术工艺现状以及对薄膜性能需求相结合情况下,建议高储能聚合物介质材料的研发应基于聚丙烯改性或者设计具有新颖结构的线性聚合物开展深度研究工作,特别是实现新材料的介电常数与击穿电场的高效解耦调控[32-35]。在耐高温介质材料方面,由于许多耐高温聚合物材料中含有苯环或者芳杂环结构等,因此首先要考虑这类材料是否具有自愈能力[26-27];同时有效降低这类材料的介电损耗和载流子迁移率,防止因介质损耗产生大量热量导致介质材料温升而破坏。

2.3 建议研发策略

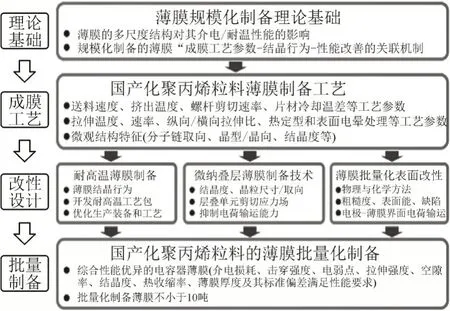

经过对介质薄膜拉伸制备的总体调研和分析,认为BOPP 介质薄膜批量化制备技术与性能优化应涵盖如下研究内容:国产化聚丙烯粒料的薄膜批量化制备、国产化聚丙烯粒料耐高温薄膜批量制备、国产化聚丙烯粒料微纳叠层薄膜技术以及国产化聚丙烯粒料薄膜批量化表面改性等。基于以上研究内容应重点解决的关键科学与技术问题包括:1)规模化制备的BOPP 薄膜“成膜工艺参数-结晶行为-耐温性能”的关联机理;2)国产化聚丙烯粒料规模化高质量成膜的关键技术。建议根据图3 所示的技术路线进行国产BOPP 介质薄膜批量化制备技术与性能优化研究。

图3 国产BOPP介质薄膜批量制备技术与性能优化路线Fig.3 Scaling preparation and performance optimization route of domestic BOPP dielectric film

3 BOPP介质薄膜复杂电场下物性演变研究

3.1 复杂电场下BOPP介质薄膜研究

服役电容器运行经验表明,在每年夏季薄膜电容器出现故障较多,而且实践表明如果电容器长时间在高温下工作,电容器的使用寿命将明显下降,表明温度对电容器绝缘性能有较大影响[36]。在直流电压下,金属化膜电容器只有电导引起的发热,基本上没有介质损耗产生的发热,自身温升幅度并不大[37]。但在交流电场下金属化膜电容器的介质损耗较大,极易导致其内部温升显著,使得电容器温度升高[38-39]。温度对金属化膜电气性能的影响可从两个角度来说明:1)温度升高会使金属化膜的金属层和BOPP 薄膜的物理状态发生改变,试验表明将金属化膜放在90 ℃的烘箱中,金属化膜就会发生变形,金属化膜形态改变必将引起绝缘性能变化。2)温度的升高会使金属化膜的金属层和BOPP 薄膜中粒子运动速度加快,由此加速电弱点老化,在电场的作用下会导致碰撞电离更易发生,从而形成介质击穿[40-42]。因此,对直流叠加交流下的金属化膜击穿特性的研究中,温度是极为重要的影响因素。研究交直流叠加电场中温度对金属化膜击穿特性的影响,将促进金属化膜电容器的绝缘性能设计以及工作性能的优化。金属化膜耐受电压的大小跟BOPP薄膜的厚度有关,随着BOPP 薄膜厚度的增加金属化膜耐受电压逐渐提高,因此选择合适膜厚对金属化膜电容器绝缘设计具有重要意义。从电介质物理可知,BOPP 薄膜的耐受场强应该是一定的,即金属化膜上能承受的电压跟其膜厚成线性关系。但是工程应用情况表明,金属化膜电容器的耐受电压跟其厚度是非线性关系,造成这种现象的原因可能是当金属化膜的厚度增加以后,在交流电压下金属化膜电容器的散热条件变差,当薄膜由于介质损耗造成的发热大于散热时就会造成电容器温度升高,长期作用下BOPP 薄膜的结构也发生一定变化,最终造成薄膜的绝缘性能变差,并导致电容器寿命下降[43-46]。劳斯佳等人研究不同温度和不同膜厚条件下的交直流叠加下的金属化膜的击穿特性进行了试验研究[47],发现金属化膜的击穿强度随着温度升高而下降,当复合电场中金属化膜的温度在20~95℃范围内变化时,金属化膜的击穿场强从625.69 μm 下降到437.33 μm,击穿强度下降30%。当温度超过80℃以后,金属化膜开始收缩,物理状态发生改变,金属化膜的绝缘性能急剧变差。因此在金属化膜电容器设计过程中采用一定优化元件的排列方式以加强散热,在其运行过程中要采取一定的冷却方法来降低金属化膜电容器的温度以提高电容器的绝缘性能。同时,他们发现7~10 μm 的金属化膜的击穿强度随着膜厚的增加而下降,击穿场强下降了7%,下降幅度不大。因此在选择电容器膜厚的时候可以根据其所处的电压等级进行选择,但金属化膜厚度的增加必然会引起金属化膜电容器散热性能变差,从而导致其绝缘性能变差,因此要根据实际条件综合考虑。可见,有必要研究交直流电场叠加下BOPP 薄膜结构与性能的演变规律,这对揭示影响薄膜电气性能变化的规律有重要作用,并利用研究所得的规律指导复杂电场运行中金属化膜电容器设计和制造意义重大。

3.2 BOPP介质薄膜自愈行为研究

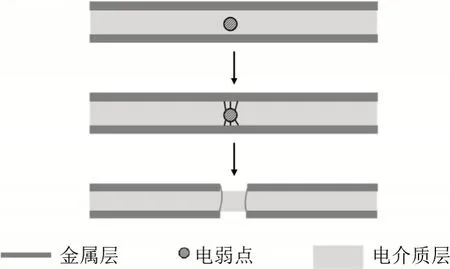

BOPP 薄膜电容器能够大规模使用需要有良好得可靠性,在较高场强下应具有较高得耐压能力和使用寿命。由于金属化膜电容器拥有自身优异的自愈性能,能够更好的在介质膜的临近极限场强下工作,提高在高场强下的工作稳定性。自愈性能是指当薄膜电容器绝缘介质在发生击穿时,电容器经历一个短暂的放电过程后又恢复其绝缘的能力。金属化膜电容器的自愈性能来自于BOPP 薄膜表面蒸镀的金属层,厚度一般为数十纳米,远小于介质层的厚度。由于聚合物薄膜在生产过程中其内部可能存在缺陷或杂质,同时电容器在长时间服役情况下局部耐压能力下降,这些部位的耐压强度低于薄膜大部分区域,一般称为电弱点或薄弱点。当聚合物薄膜工作电压达到一定值时,电弱点的位置会先达到耐压强度发生击穿,形成放电通路,电荷流经放电通道形成短路电流并造成一定的发热现象。电弱点周围的温度升高,使得周围的金属镀层受热气化。由于金属层的厚度很薄,电弱点周围的金属会不断蒸发并向外扩散,金属蒸气容易被电离形成等离子体,当放电电弧变小至难以继续维持时电弧自行熄灭,此时电弱点周围的金属层已经大部分甚至全部蒸发,电弱点的部分相当于被隔离开,电容器将重新恢复到之前的耐压水平,并达到绝缘效果[48]。这一过程也就是金属化膜电容器的自愈过程,如图4 所示。这里需要指出,BOPP 薄膜的自愈过程虽然会恢复电容器的绝缘能力,但是所造成的金属化电极面积减少以牺牲电容量为代价,不过若自愈现象发生的次数较少,则短时间内电极面积的降低可基本忽略。因此,在金属化膜电容器的研发和使用过程中,对于自愈过程的探索以及自愈能量、工作电压等多个影响因素的控制都显得非常重要。

图4 自愈过程示意图Fig.4 Schematic diagram of self-healing process

针对金属化膜电容器及其独特的自愈性能,国内外有很多研究学者进行了多方面多角度的探索。首先是在自愈过程的建模方面,有人在七十年代建立自愈过程的物理化学模型,在该模型下,电容器发生自愈放电时,放电电弧将电弱点附近的聚合物薄膜分解,产生无定形石墨,而击穿位置则会形成一个小的通道,通道的大小与自愈放电时的温度、介质种类以及放电分解产生的气体气压等有关[48]。分析认为,通道的体积随气体压强成正相关,而自愈放电的电压等级越高,薄膜金属层的厚度越大,则附着在通道内壁上的石墨层也会越厚,自愈成功的概率越低。上世纪九十年代末J.H.Tortai 等人考虑到自愈过程是一个含有热量传递的过程,从热力学角度对自愈过程进行建模,提出通过电流密度、功率密度以及电场的3 种判定方式,结合前人的实验结论认为以功率密度解释自愈熄灭最为恰当[49]。对于自愈性能的测试,J.H.Tortai 等人通过搭建试验设备,将样品金属化薄膜未被金属化的一面与黄铜电极相连,放置在测试平台中,可以通过螺杆调整试品压强并透过透明窗观察自愈放电过程[50]。郭天兴等人将自愈放电现象视为阻尼放电过程,以自愈点为中心设计不同半径的圆环,通过积分计算给定内外径下圆环的电容和电阻,设计了金属化膜电容器自愈放电的等效电路[51-52],虽然假设较为理想但仿真验证与实际结果较为相符。

3.3 建议研发策略

结合聚合物绝缘材料在高压输变电领域物性变化规律的研究方法和深度认识,认为国产BOPP介质薄膜在复杂电场下的物性演变规律应涵盖如下研究内容:交直流叠加下国产BOPP 薄膜多级结构与性能关系、多物理场下国产BOPP 薄膜材料热稳定性、电容器用金属化聚丙烯薄膜自愈特性以及国产BOPP 薄膜性能多维度综合评价方法等。基于以上研究内容应重点解决的关键科学与技术问题包括:1)多物理场作用下国产BOPP 介质薄膜结构与性能的演化规律及作用机制;2)适用干式直流电容器设计的国产BOPP 薄膜材料性能多维度综合评价技术。建议根据图5 所示的技术路线进行国产BOPP 介质薄膜在复杂电场下的物性演变规律研究。

图5 国产BOPP薄膜复杂电场下物性演变规律研究路线Fig.5 Research route for the evolution of structureproperty of domestic BOPP films under complex electric fields

4 介质薄膜金属化工艺及干式直流电容器研发

4.1 介质薄膜金属化现状

金属化膜电容器是通过在聚合物表面蒸镀金属层,再将金属化膜通过卷绕、压扁的方式形成电容器的心子单元,对心子端部进行喷金处理后,焊接金属电极并引出,最后经硅胶封装后得到工程用电容器,见图6。德国最早于上世纪四十年代开始使用金属化薄膜电容器,采用的绝缘介质是绝缘纸。日本低压绝缘设备在五十年代中期开始使用薄膜电容。从七十年代中期开始,随着聚合物薄膜的发展,

金属化聚丙烯薄膜开始投入使用,在八十年代后期逐渐用于高压设备中。目前,BOPP 薄膜是高压直流电容器最为普遍采用的绝缘介质。金属化薄膜电容器相比传统的箔式电容器,特点在于聚合物表面的金属层很薄,厚度一般不超过100 nm。薄膜电容器初期选择的是金属锌作为电极材料,但锌电极抗腐蚀性较差,潮湿环境中易出现老化变质等问题[53]。相比锌金属化膜,铝膜电容器由于铝表面的氧化铝薄膜导致不易被氧化,电极容易处理,但耐压能力和长时间使用下的电容保持能力会更低。为了综合两种金属的优点,已经研制并投入使用了锌铝合金为材料的金属化膜电容器,一般是通过在聚合物薄膜上先后蒸镀锌和铝两种金属得到金属化膜。为了进一步提升电极导电能力,利用银的优异导电性能,银锌铝金属化膜也开始出现在市场中,表现出耐压性能好、损耗低、抗氧化等优势。然而,干式金属化薄膜电容器在制造过程中,介质薄膜层与层之间不可避免的存有气隙。当运行电压超过临界值时,常常发生气隙电离,导致金属化镀层被蒸发而形成大小不一的电离斑点,减小了电极的有效面积,显著降低了电容量值从而影响设备的正常运行[54]。

为了探讨未来更优的金属化方案,从研究角度而言,最近清华大学党智敏教授团队借助真空蒸镀方法制备多金属复合电极,并对其界面微观形貌、元素分布进行科学分析,揭示不同界面状态的金属化薄膜形成机制,建立界面微区形貌、金属元素结构排布与金属化薄膜介电性能、自愈特性和通流能力间的耦合关系,为金属化薄膜电容器的性能提升和装置寿命设计提供支撑[55,56]。其主要研究过程和发现表现为如下3 点:1)不同界面高方阻薄膜电气及宏观性能研究。利用真空蒸镀的方法在不同介质薄膜表面制备了不同厚度的Al 电极,并对其方阻进行了测试。在相同金属电极厚度的条件下,BOPP介质薄膜金属电极的方阻远大于PET 和PI 薄膜,而在镀层40 nm 以下厚度时BOPP 薄膜蒸镀电极基本不导电。PET 和PI 薄膜表面蒸镀的Al 金属电极与BOPP 相比具有更低的阈值厚度。2)阈值厚度对金属化介质薄膜电气及宏观性能的影响。通过对比相同的镀层厚度(40 nm),不同界面相互作用对于金属化薄膜方阻的影响效果十分显著,PET 表面金属电极在相同镀层厚度时具备优异的通流能力。提出并证明了降低金属电极导电的阈值厚度可以提高金属化薄膜的自愈和通流特性。3)氧化物复合金属化介质薄膜电极制备。采用真空蒸镀法的方法,在介质薄膜制备TiO2功能改性层后继续蒸镀一定厚度的金属Al 电极。改性后的介质薄膜表面插入金属氧化物改变了金属电极与介质薄膜间的润湿性,降低了Al 电极的阈值厚度。通过纳米压痕测试证明金属电极与介质薄膜之间的结合力得到了显著提升,同时TiO2还提高了金属化薄膜的自愈和通流能力。

从传统聚合物薄膜的角度,部分学者对金属化膜的电学性能进行了研究。陈耀红等人测量了不同场强、温度和结晶度下金属化聚丙烯薄膜的电导率[57-58],得到了对应的关系曲线。李化等人探究了聚丙烯薄膜方阻对击穿电压的影响,分别在直流电压以及不同谐波次数叠加下测量薄膜的击穿电压,实验中方阻增加时,直流击穿电压分别有3.89%和6.02%的增加[59],叠加谐波的击穿电压也有一定提高。对于金属化膜电容器的探究除自愈性能和电学性能外,也包括电极结构的优化。安全膜技术一般通过对金属化膜的分割化以及不均匀蒸镀的方式完成。分割化蒸镀的金属电极以很多的区域组成,不同的区域之间采用很细的金属丝进行连接。当某个电弱点所在的区域发生击穿放电时,周围区域会向该电弱点和这块区域涌入大量电荷。一方面击穿点部位发生自愈现象,同时大量电荷的注入形成大电流产生的热量会将电弱点区域与其他区域之间连接的金属丝受热熔断,将正常区域的金属电极与该区域形成电气隔离,切断短路电流,一定程度的避免击穿点附近的二次击穿对电容器带来的破坏,起到二次保护。边缘加厚金属化膜,在边缘处增加蒸镀金属层的厚度,降低了薄膜电容器喷金层与心子之间的接触电阻,与电流密度分布贴合,在边缘处电容器的电流密度大,电极厚对于温升有较好的控制效果,提高电容器的品质[60]。

从电容器的角度,也有部分研究关注于卷绕加工后金属化膜电容器的性质。陈耀红等人研究了金属化膜电容器的工作寿命与保压性能,在高场强下电容器的工作寿命随场强幅值增加而呈指数衰减[57]。定义断开电源60 s 后电容器电压的下降比例为压降比,测试了不同工作场强、温度和充电速率下电容器的压降比,试验结果表明60 s 时刻电容器的压降比的数值随场强、温度和充电速率的升高而增大,也就是电压降落速度更快。从金属化膜到电容器的过程中还包括卷绕、喷金、后处理等流程。后处理阶段中包括对金属化膜电容器的热定型,通过薄膜收缩减少内部空气残留,对电容器进一步优化。

4.2 干式直流电容器现状

柔性直流输电技术在新能源并网与交流系统互联领域表现出优秀的能力。相比传统输电方式,柔性直流输电技术采用性能更优的全控型器件,包括IGBT 和IGCT 等,采用脉宽调制技术的控制策略,可以对系统中有功功率和无功功率进行分开独立控制,起到互联系统间有功功率的传输和无功支撑等作用[61]。整流和逆变部分是柔性直流输电系统中的重要环节,而其中电容器是构成换流阀中极为关键的设备,其性能优劣对系统安全稳定运行有着重要的影响。由于换流阀厅的空间有限等原因,传统的油浸式电容器无法满足新型柔直输电要求,干式电容器成为重要的研究方向。柔直工程用干式直流电容器通常由经过表面金属化的聚合物薄膜卷绕而成,在心子的端部做喷金处理,使得单侧的金属电极彼此相连,并可以从电容器两极引出,因此也被称为金属化膜电容器(MFC)。干式电容器中没有传统油浸式电容器的绝缘油,可以避免绝缘油泄露带来的问题,生产过程中也会减少有害化学品的使用,噪声水平更低,而且电容器体积和重量都小于油浸式电容器,能够更好满足空间需求。此外,金属化膜相比传统箔式电容器具有优异的自愈性能,使电容器在高场强下运行可靠性得到提高。除了柔性直流输电外,干式直流电容器凭借上述优点,还广泛应用于电动汽车、轨道交通和国防武器等领域,因此对干式直流电容器以及金属化膜电容器的探究具有重要意义[62]。

目前干式直流电容器已经在国内外多领域开展了研发和使用。瑞典ABB 公司从八十年代起开始研制干式低压电容器,并以此为基础于1998 年成立项目组研制高压干式薄膜电容器,1999 年在高压直流输电过程中得到使用以稳定直流电压,2000年时ABB 公司开始对高压干式薄膜电容器进行大批量工业化生产。我国干式直流电容器起步较晚,自2011 年国内首个柔性直流输电示范工程投入以来,使用的电容器全部依赖于整机进口,数量超过10 万台。但我国也在积极研发干式直流电容器,努力投入工程使用。近年由南方电网公司牵头组建多方面团队,通过国产聚丙烯料完成干式薄膜电容器从粒料到整机的制造工业链。2023 年4 月,昆柳龙直流输电工程在龙门站正式使用了由南方电网自主研发的国内首批干式直流电容器,见图7。国产化干式直流电容器的研发和投入可以大大减少换流站的建造成本,打破国外企业对产业的垄断,加速我国的进一步发展。

图7 南方电网自主研制国内首批干式直流电容Fig.7 Dry DC capacitor developed firstly and independently by China Southern Power Grid

事实上,从2017 年开始中国对柔性直流输电用直流支撑电容器的研发提到了计划议程。不仅国内各大电容器厂开始布局直流支撑电容器,投入大量的人力物力用于研发该产品,国家电网公司、中国南方电网公司以及各大院校、科研机构也相继专题研究直流支撑电容器,直流支撑电容器及其主要原材料聚丙烯粒料也相继列入重点研发项目,甚至列入国家重点项目。这些举措有力推动了直流支撑电容器的技术进步。国际上,由于电力电子技术的发展,IEC 61071 标准也大幅度更新,更适合于直流支撑电容器的研发。同时国内也对GB/T 17702 标准进行了修订,参与的厂家及人员之多,可谓是前无古人,收集到的修订意见及建议创历史新高。可以说,在中国从来没有像现在这样关注电容器,因此,在今后的干式直流电容器研发过程中,建议重点关注电容器的结构、电容器的纹波电流、电容器的发热功率和温升分析、电容器发热功率及温升验证等研究内容[63]。

同时从设计干式直流电容器方面应该考虑以下因素:产品整体结构、电容器安全性、金属化薄膜特性、心子元件设计、聚氨酯浇注工艺等,并重点解决以下重要问题:1)引线接头发热问题;2)薄膜元件的损耗问题;3)元件的性能控制问题;4)电容器温度场仿真问题;5)电容器的试验验证问题[65],特别是应针对国产电工级超净PP 原料所制造的BOPP薄膜,开展深入的研究工作。

4.3 建议研发策略

基于聚合物介质薄膜蒸镀工艺和干式直流电容器国内外设计与生产现状的认识,认为国产BOPP 介质薄膜金属化工艺及干式直流电容器研发应涵盖如下研究内容:国产BOPP 薄膜-电极界面与材料电气性能关系、国产BOPP 薄膜干式电容器设计和制造工艺优化、国产BOPP 薄膜电容器自愈失效和绝缘老化机理以及国产BOPP 薄膜干式电容器测试平台与测试方法等。基于以上研究内容应重点解决的关键科学与技术问题包括:1)国产BOPP介质薄膜/金属电极界面相互作用对电气性能的影响机制;2)国产BOPP 介质薄膜金属化工艺及干式直流电容器研制关键技术。建议根据图8 所示的技术路线进行国产BOPP 介质薄膜金属化工艺及干式直流电容器研发。

图8 国产BOPP薄膜金属化及干式直流电容器研发路线Fig.8 Development route of domestic BOPP film metallization process and of dry DC capacitor

5 干式直流电容器系统试验与可靠性评价

5.1 国内外现状

作为柔性直流输电换流阀的核心组件,目前尚无针对干式直流电容器开展的阀组级工况试验验证。通过对当前实验室条件下换流阀组件运行情况的调研,确定采用被试阀段与陪试阀段对拖运行的回路拓扑,以满足验证平台构建的要求。通过仿真分析和系统试验,证明在满足经济性和实用性要求下,验证平台正常工作时回路各阀段至少需要5 个子模块串联。考虑到该验证平台需要针对不同型号规格的电容器开展运行试验,叠层母排采用了特殊的设计,以方便参数测量和电容器更换需求。

电容器的额定电压和设计场强是电容器最重要的参数。GB/T 24123 对于目前直流支撑电容器最常用的5.8 μm 厚度的聚丙烯薄膜,要求直流击穿电压中值≥350 V/μm;而GB/T 13542.3(修改采用IEC 60674-3-1)的要求就更低,只有≥190 V/μm,都达不到目前直流支撑电容器的设计场强额定值。按照相关要求,直流支撑电容器用聚丙烯金属化膜的设计场强应该不低于241.4 V/μm。金属化膜的击穿场强,是决定直流支撑电容器设计场强的根本。直流支撑电容器作为一种全新的产品,技术问题很多,已经有不少涉及直流支撑电容器技术的相关研究,包括自愈理论、老化规律及失效模式、温升问题及损耗计算等。

对于柔性直流输电用直流电容器,其单台电压通常采用2 200 V DC 或2 800 V DC 电压等级,单台电容量7~10 mF,最大可达13 mF,单台重量超过100 kg。出于安全性考虑,此类电容器一般采用无油化设计,介质材料为金属化聚丙烯薄膜、填充树脂类固体材料。据测算,柔性直流输电工程中直流电容器占据换流阀组件60% 的重量和50% 以上的体积。当前,干式直流电容器作为柔性直流输电换流阀的核心组件之一,其性能直接影响电能变换的质量与安全。然而,由于与国外水平存在明显差距,我国已建设工程应用的干式直流电容器基本被国外企业垄断。发展高端电容器及其薄膜介质材料入选《科技日报》发布的35 项“卡脖子”关键问题之一[65]。国内柔性直流输电用干式直流电容器虽起步较晚,但近几年研发投入明显加大。目前行业已有近20 家企业针对工程项目研制出了相应的产品,部分已实现小批量挂网试运行。

但这里必须强调,目前国内外均缺乏柔性直流输电用干式直流电容器的专用标准,此类产品的测试标准主要为GB/T 17702—2021《电力电子电容器》,此标准等同采用IEC 61071:2017[7-8]。然而,相较于常规的电力电子电容器,干式直流电容器工作耐受电压高、运行电流大,需要承受极高电流变化率(di/dt)的特点,在GB/T 17702 规定的试验项目中还不能全面得到考核。另外,目前在试验室条件下,尚未专门针对干式直流电容器开展过阀组级工况的试验验证,难以研究电容器作为组件与换流阀子模块整体运行时状态和存在的问题。因此,建立换流阀组级工况的干式直流电容器试验平台,开展换流阀组件运行工况下电容器的性能测试,对于验证干式直流电容器的可靠性,研究系统性试验技术,乃至相关标准的制定都是非常必要的。在研究过程中,应重点关注运行回路拓扑结构分析、子模块串联数量选择、子模块及主要部件技术参数以及试验验证平台的安装和运行等重要问题。

5.2 建议研发策略

与国外技术相比较,我国干式直流电容器系统试验与可靠性评价尚处于摸索阶段,基于当前国内外相关研究报道和国外干式直流电容器在柔直输电领域的工程应用现状,认为国产BOPP 介质薄膜干式直流电容器系统试验与可靠性评价应涵盖如下研究内容:换流阀工况下国产BOPP 介质薄膜干式电容器系统试验平台及技术、国产BOPP 介质薄膜干式电容器内部薄膜材料劣化机制和评价方法以及局部薄膜和器件结合的电容器可靠性评测等。基于以上研究内容应重点解决的关键科学与技术问题包括:1)多场耦合实际情况下国产BOPP 介质薄膜干式电容器内部薄膜的劣化机制和电容器失效机制;2)国产BOPP 介质薄膜干式直流电容器换流阀组级工况验证技术与可靠性综合评价方法。建议根据图9 所示的技术路线进行国产BOPP 介质薄膜金属化工艺及干式直流电容器研发。

图9 国产BOPP介质薄膜干式直流电容器系统试验与可靠性评价路线Fig.9 System test and reliability evaluation route for domestic BOPP film dry DC capacitor

6 结语

电工级超净聚丙烯原料完全依赖从国外进口局面是当前薄膜电容器领域亟待解决的“卡脖子”关键问题,一旦国外禁止向我国出售相关原料,势必影响我国高科技领域的发展和“双碳”目标的实现,必须下大力气着力解决影响薄膜电容器领域发展的诸多关键因素,依靠自主技术服务于我国新能源电力系统建设。在国家重点研发计划“干式直流电容器用电介质薄膜材料”重点专项支持下,重点解决电工级超净聚丙烯原料国产化问题,改变聚丙烯原材料受制于人的现状,实现干式直流电容器全链条国产化。本文从薄膜电容器用原材料电工级超净聚丙烯原料入手,探讨通过相关领域科研院所与相关企业深度合作,开展薄膜电容器领域技术攻关和解决试验验证过程中存在的问题,从全局观出发力图解决我国干式直流电容器工程应用面临的重大问题,形成我国干式直流电容器全链条国产化关键技术。在此过程中应该系统的消化和吸收国内外该领域的先进经验,结合当前我国技术发展和产业布局现状,以多领域潜在工程需求为动力,不失时机的开展从聚丙烯原料研发-BOPP 薄膜生产制造-薄膜金属化工艺-电容器设计与制造-电容器工程应用试验等研发工作。在此过程中应克服浮躁的急于求成思想,踏实做好每一个环节,排除各种外部干扰因素,务实地做好我国干式直流电容器全链条国产化关键技术的研发,形成我国干式薄膜电容器全链条自主知识产权体系,服务国家重大需求。