电容器用介质薄膜多物理场下电导测量实验平台

赵子轩,佟宇晶,张心桐,屠幼萍

(华北电力大学高压与电磁兼容重点实验室,北京 102206)

0 引言

电容器作为电子电路中最基本的元器件之一,广泛应用于消费电子品、电动汽车、新能源并网、油气勘探和航空航天等领域[1-4]。电容器按照功能可以分为具有较高能量密度的电化学电容器(又名超级电容器)、较高电容值的电解电容器和较高功率密度的静电电容器[3];按照介质材料可以分为聚合物薄膜电容、陶瓷电容、云母电容和铝/钽/铌等的电解电容等[5]。其中金属化膜电容器是一类以聚合物材料作为电介质、以金属箔或者金属化镀层作为电极,卷绕或者层叠而成的电容器[6]。

与传统电化学电容器相比,金属化膜电容器具有更高的工作电压和储能密度、更长的使用寿命和更强的循环稳定性,这些优势使金属化膜电容器更适合用于新能源电力系统。介质薄膜作为电容器元件中的重要元件,其电学特性、热力学特性直接影响电容器的性能。故准确测量电介质材料的电学特性对于优化电力设备结构设计、评估电气设备状态和使用寿命至关重要。针对薄膜材料电学特性测量的标准有IEC 60674-2 Specification for plastic films for electrical purposes-Part2:Methods of test 和GB/T 13542.2-2021 电气绝缘用薄膜第2 部分:试验方法,这些方法对于从事电工材料科学应用基础研究的人员来说,尽管测试方法相对简单,但已无法满足科学研究和工程应用中对介质薄膜电学特性准确测量的需求,例如特定工况环境下介质薄膜的电学特性变化规律。

本文结合现有的测量标准,基于实际工况下介质薄膜所处电、热、力环境,设计了多物理场下的电导测量实验平台,对今后介质薄膜改性、电容器设计提供指导建议。

1 换流阀工况下电容器中介质薄膜电、热、力环境

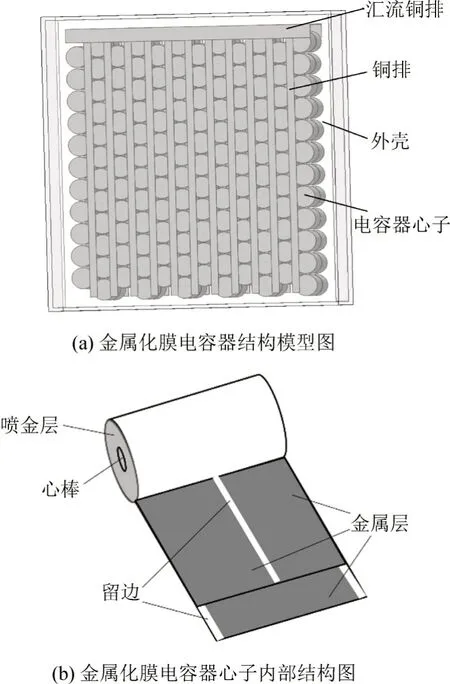

金属化膜电容器结构示意图见图1。

图1 金属化膜电容器结构示意图Fig.1 Structural schematic diagram of metallized film capacitor

在换流阀用金属化膜电容器中,汇流铜排将所有电容器的正极、负极分别接到一起[7],其结构见图1(a),铜排和电容器心子均等效为阻抗元件。电容器心子为卷绕型结构,由两层金属化双向拉伸聚丙烯(BOPP)薄膜卷绕绝缘芯棒而成。金属化膜是在BOPP 表面上蒸镀一层薄层金属作为电容器的上下极板,电极分别通过电容器心子两侧的喷金层分别引出,内部结构见图1(b),中间留边型金属化膜电容器内部为内2 串结构,每组金属化聚丙烯对膜构成两个串联的电容器单元。

考虑到电容器心子中的介质材料是卷绕结构,结构复杂,不便于直接建模,故做以下简化[8-9]:1)电容器心子为轴对称结构,建立二维模型以减少计算量;2)由于较远层对电荷分布的影响很小,这里只建立4 层结构,每一层包含两层电极与两层BOPP介质膜。BOPP 金属化膜中介质膜的厚度远大于金属层,在有限元仿真中,尺寸差距较大的时候会存在网格划分不均匀的问题,故采用模型简化的方法,忽略金属层的厚度。根据电磁学理论,电流在电容器内部的分布公式为[11]

式中:J为电流密度;JDC为直流电压下的漏电流;JAC为交流电压下的位移电流;E为电场强度,ε0为真空介电常数,ε′为介质材料相对介电常数的实部;tanδ为介质材料的介质损耗角正切值。根据式(1),电容器内部电流密度有两部分组成,其中包括直流电压下的泄漏电流JDC和交流电压下的位移电流JAC,在仿真中体现为直流电压作用下的时域稳态解和交流电压作用下的频域瞬态解。

根据热力学理论,热流在电容器的传递过程公式为

式中:λ为材料导热系数;ρ为材料密度;c为材料的比热系数;Q为热源的发热功率;T为电容器内部温度分布。

考虑到介质材料和导体材料在温度影响下,电导率、介电常数、介损等参数会发生变化,进而改变发热功率,即电热耦合[12]。发热功率可以通过电磁热方程描述,其中Q为发热功率公式为

综合以上,考虑电热耦合下的热传导方程为

根据线弹性材料的热膨胀理论,由热膨胀导致的形变和压力在电容器中的分布公式为

式中:α为材料的热膨胀系数;εth为材料热膨胀产生的形变;σth为材料由于热膨胀形变产生的压强。

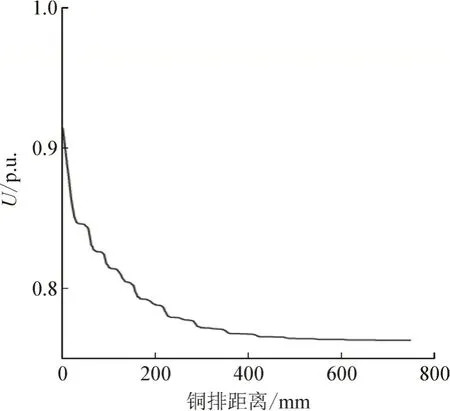

当换流阀内的环境温度为55 ℃时,电热耦合的仿真结果见图2。由图2 电压分布结果可以看出,在同一铜排下的电容器,铜排距离增大会导致电容器的电压产生些许下降。

图2 电容器同一铜排电压分布仿真结果Fig.2 Simulation results of voltage distribution on the same copper bar of capacitor

电容器湿度分布仿真结果见图3。由图3 温度分布结果可以看出,电容器元件由于绝缘材料聚氨酯作为填充物,传热路径为电容器到铜排再到外壳,外壳与空气之间对流换热,温度分布为中间高于两侧。

图3 电容器温度分布仿真结果Fig.3 Simulation results of temperature distribution of capacitor

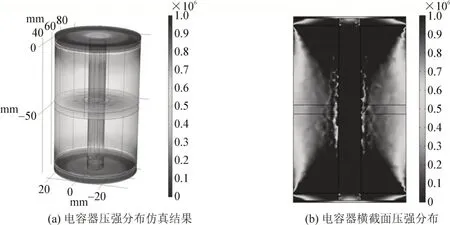

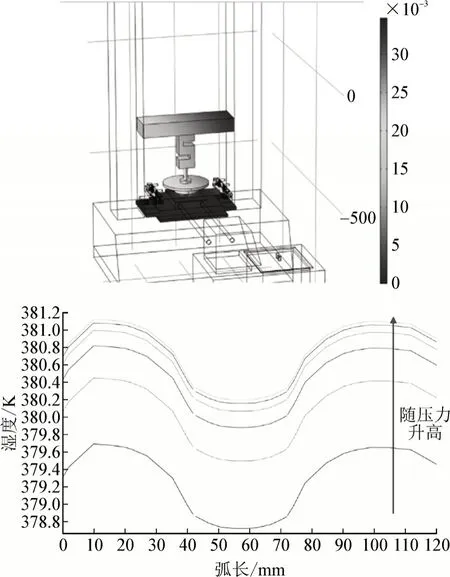

电容器热膨胀产生的压强分布见图4。由图4(a)为压强分布三维结果、图4(b)为电容器横截面压强分布结果可以看出,卷绕层数增加使得电容器内部压强增大。

图4 电容器热膨胀产生的压强分布Fig.4 Pressure distribution generated by thermal expansion of capacitor

2 多物理场下电导测量实验原理

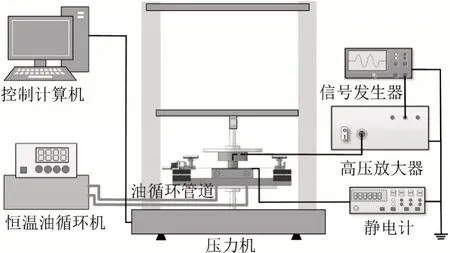

根据介质薄膜在工况下所处的电、热、力环境,设计并搭建多物理场条件下电导测试实验平台。实验平台结构图见图5。平台主要由热施加模块、压力施加模块、拉力施加模块以及交直流电压施加模块4 部分组成,可以实现在施加电、热、力等多应力的条件下测量介质薄膜材料电导特性。平台可对薄膜材料施加并监测25~150 ℃温度条件,0~20 kN 压力(GB/T 13542.2-2021 电气绝缘用薄膜第2 部分:试验方法中推荐的电极面积为7 cm2,对应的压强范围为0~28.6 MPa)、0~50 N 拉力及幅值20 kV 以内任意波形电压。

图5 多应力下电导实验平台结构图Fig.5 Structural diagram of conductivity experimental platform under multiple stresses

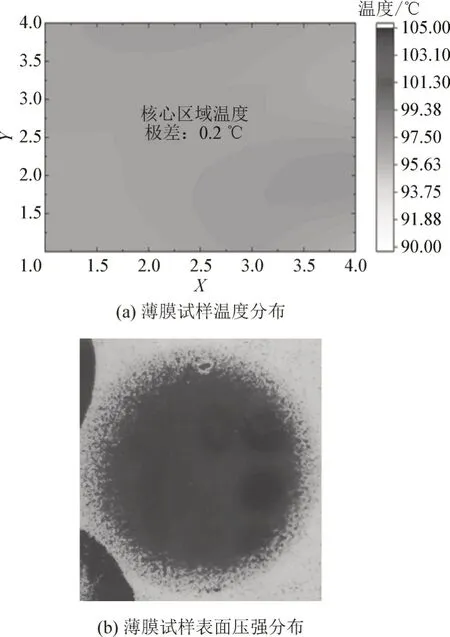

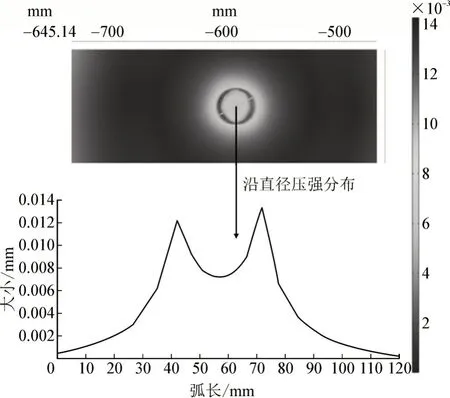

实验验证结果见图6。实验验证表明,在该实验平台电导测量过程中,介质薄膜试样的温度分布均匀,见图6(a),试样表明温度差距在1℃以内;介质薄膜试样的压强分布均匀,通过压敏纸的测量结果见图6(b)。

图6 实验验证结果Fig.6 Experimental verification results

3 实验装置设计

3.1 温度控制系统

通过对被测薄膜试样同时施加温度和压力的实验,在保持温度控制系统温度不变的情况下,改变被测试样的压力值,测量被测薄膜试样表面温度、温度控制系统设定温度之间的差值与压力值的对应关系。对实验结果进行分析,分析此差值和差值与压力之间变化规律的成因,对其影响机理进行了解释和分析,并最终对温度控制系统进行修正。本文中介质薄膜材料选取干式电容器中常用的双向拉伸聚丙烯(BOPP)薄膜。

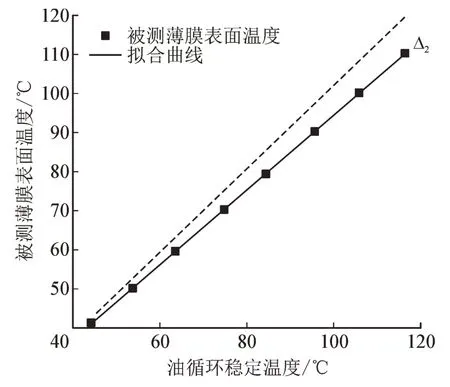

在同时施加电、热实验时,实验结果如式(7)中所示,被测薄膜试样表面温度与温度控制系统设定温度之间的对应关系,其中Tset是温控系统设定值,TBOPP是被测薄膜试样实际表面温度,两者之间的温差中存在线性系数1.051 和常数项0.755。

薄膜表面温度实际值与温控系统设定值之间的差值分为两部分,一部分是固定的温度控制系统误差,一部分是由薄膜与加热系统之间的热阻导致的温差。其中定义温度控制系统设定值与稳定值的差值为Δ1,薄膜表面温度实际值与温度控制系统稳定值的差值为Δ2。通过对实验数据的拟合可以得到图7-8。其中,在加热功率P的作用下,温度控制系统误差为定值,薄膜与加热系统之间的热阻Rth分为体热阻Rth-body和接触热阻Rth-contact,见式(8)。系统维持温度恒定的保温功率随温度变化,见式(11)。最终得到薄膜试样表面真实温度与控制系统设定温度之间的关系,见式(12)。

图7 温度控制系统设定值与稳定值的关系Fig.7 Relationship between the set and stable value of temperature control system

图8 薄膜温度实际值与温度控制系统稳定值Fig.8 Actual value of film temperature and stable value of temperature control system

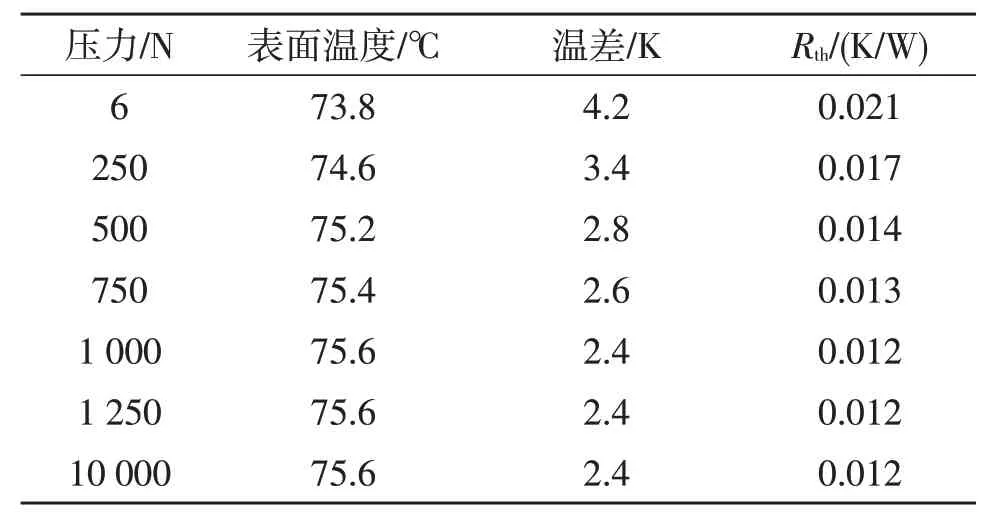

同时施加温度、压力和电压时,保持电压、温度条件不变,实验结果得到薄膜表面温度与压力的变化关系,见表1 和图9。

表1 薄膜表面温度与压力的变化关系Table 1 Relationship between surface temperature and pressure variation of film

图9 热阻随压力变化的实验结果和拟合曲线Fig.9 Experimental results and fitting curves of thermal resistance changing with pressure

通过实验结果和理论分析可以得知,系统总热阻中体热阻不变,接触热阻随压力变化,经由文献可知热阻随压力变化的曲线形式见式(13),总热阻随压力的变化规律通过式(13)得到曲线形式拟合,拟合结果见式(14)和图9。在式(13)的基础上引入压力作为增量,结合式(9)和(14),得到在考虑压力影响接触热阻对薄膜试样表面实际温度的影响下,温度控制系统设定值与薄膜表面实际温度、薄膜所受压力之间的关系,见式(15)。

薄膜表面温度分布与压力的变化关系见图10。通过实验平台的热力耦合仿真结果可以得到,随着压力值的匀速上升,被测薄膜试样表面温度逐渐提高,提升的速率逐渐减小并趋于稳定,同时,温度的分布不发生变化,与实验结果式(15)相符。

图10 薄膜表面温度分布与压力的变化关系Fig.10 Relationship between temperature distribution and pressure variation on the surface of film

3.2 电场强度数值修正

温度使BOPP 薄膜产生热膨胀、压力和拉力的施加使BOPP 薄膜产生机械形变,两者作用共同使BOPP 形变。在相同电压下影响场强大小,形变量通过拉力机的位移读数和仿真共同获得,即BOPP薄膜实际所处的电场强度等于场强设定值与纵向形变百分比的乘积。通过热力仿真可以得到薄膜试样在温度、压力共同作用下的形变情况,电场修正表达式见式(16)。

式中:U为被测试样两侧的电压;d为薄膜试样的厚度;TBOPP为薄膜试样的实际平均温度;F0为施加的压力;F1为施加的拉力。

热膨胀导致被测薄膜材料形变,公式为

式中,α是材料的线性热膨胀系数。

压力导致被测薄膜试样形变:力与形变方向一致,材料的杨氏模量起主导作用,公式为

式中,Eym为材料在弹性区间的杨氏模量。

拉力导致被测试样薄膜形变:力与形变方向垂直,材料的剪切模量、泊松比起主导作用,公式为

式中,v为材料的泊松比。

即电场修正表达式为

薄膜表面形变量、压强分布见图11。

图11 薄膜表面形变量、压强分布Fig.11 Deformation and pressure distribution of film surface

3.3 初步实验结果

依托本文的实验平台,针对换流阀用直流支撑电容器的BOPP 薄膜材料,进行了电热条件下的电导测试实验。实验条件设置为:试样温度40 ℃,电场强度范围为5~400 MV/m[13],实验结果见图12。实验结果表明,泄漏电流衰减稳定时间为600 s 以内[14-15],电流测量精度为1 pA。

图12 电导测量实验结果Fig.12 Conductivity measurement experimental results

4 结语

本文根据柔直输电工程换流阀中直流支撑电容器用介质薄膜的电导测试需求,结合该介质薄膜所处的工况电、热、力环境,在实验室搭建了多物理场下的薄膜电导测量实验平台,并得到了一些初步的实验结果。通过介质薄膜在多物理场下的电导测量,准确表征介质薄膜在工况运行状态下的电气性能,可以为电容器设计、介质材料改性设计提供指导建议。结论如下:

1)直流电压施加范围0~10 kV,纹波有效值小于5 mV;

2)温度施加范围20~150 ℃,控制系统通过在线负反馈机制调节被测试样的实时温度,试样温度分布均匀;

3)压力施加范围0~20 kN,拉力施加范围0~50 N,压强分布均匀。