不同粒度级配的硼基粉末燃料装填特性和流动性

张力锋,杨建伟,吕 玺,李晓航,石 川,郝茂森,游 膺

(1.陆装驻西安地区军事代表局,陕西 西安 710032;2.西安工业大学,陕西 西安 710021)

引 言

随着高超声速飞行器等研究领域的日益兴起,超音速冲压发动机也在不断向更高的飞行马赫数(Ma>6)发展,而传统的碳氢燃料由于在高温下燃烧产物容易离解,导致比冲性能降低[1]。为此,提出了一种以高能金属或硼等粉末为燃料,冲压空气为氧化剂和工质的粉末燃料冲压发动机[2]。粉末燃料(Al、Mg、B等)具有高的能量热值和体积热值,因此以其为燃料的冲压发动机有较高的比冲和密度比冲,有助于提高飞行器的航程,并且在高马赫数下,粉末燃料的燃烧产物稳定,不会离解吸热,对发动机比冲性能影响较小,是未来高超声速动力的重要发展方向之一。

粉末燃料的装填密度是影响粉末冲压发动机密度比冲性能的一个关键因素,因此为获得更高的粉末燃料装填密度,通常需要进行颗粒粒度级配,由此衍生出两种颗粒堆积理论:一是不连续尺寸颗粒堆积理论[3];二是连续尺寸颗粒堆积理论[4]。其中经典的不连续尺寸颗粒堆积理论认为当小粒径颗粒正好进入到大颗粒之间的空隙时,颗粒体系可形成最密堆积,但现实中制备得到的硼基粉末燃料粒度往往为连续分布形式,因此便有了另一种基于连续尺寸分布的颗粒堆积理论。虽然上述两种理论所持观点不同,但都认为大小粒径的颗粒相互填充可以提高颗粒装填密度。然而,由于小粒径颗粒受范德华力作用影响会发生团聚,无法进入到大粒径颗粒的间隙中,难以提高粉末燃料装填密度,而且还会降低颗粒体系的流动性能。

综上,本研究将利用重结晶法对无定形硼粉进行团聚处理,通过测量对比团聚前后颗粒的流动性能,明确团聚处理对颗粒流动性能的提升效果,并研究颗粒物性参数(如颗粒粒径、形貌等)对颗粒流动性能的影响,进而提出改进硼基粉末燃料流动性能的方法,并研究不同级配方式以及级配工艺对粉末燃料装填密度的影响规律,最后开展粉末供给实验验证级配粉末燃料的流动性,为阐明粒度级配对硼基粉末燃料装填特性和流动性的影响规律提供参考。

1 实 验

1.1 实验样品

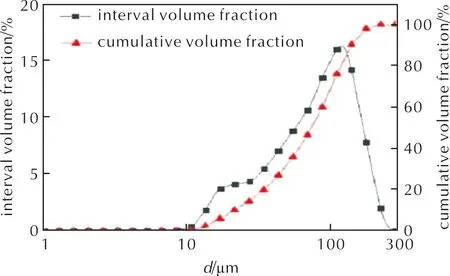

无定形硼具有能量特性高和两相流损失小等优异性能,是粉末冲压发动机的理想燃料之一,但由于其结构疏松多孔,粘附力强,难以流化输送,因此实际使用过程中通常需要团聚处理。本研究采用的硼基粉末燃料样品由无定形硼(营口辽滨精细化工有限公司,标称粒径为1~2μm)和黏合剂(HTPB)团聚造粒制备而成[5],微观形貌和粒度分布分别如图1和图2所示。密度瓶法测量得到硼基粉末燃料的平均颗粒密度为1.78g/cm3。为保证团聚颗粒具有较高的机械强度,HTPB的质量分数为10%[6]。不同粒径的硼基粉末燃料可以利用不同相邻目数的筛网进行筛分获得。

图2 硼基粉末燃料的粒度分布Fig.2 Particle size distribution of boron-based powder fuel

粉末燃料的流动性采用压缩度(Ys)来进行表征。Ys表示振实密度和松装密度之差与振实密度之比,压缩度越大,粉末燃料的流动性能越差。

1.2 实验方法

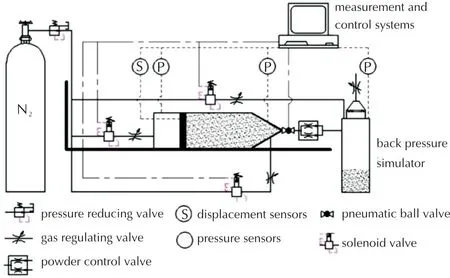

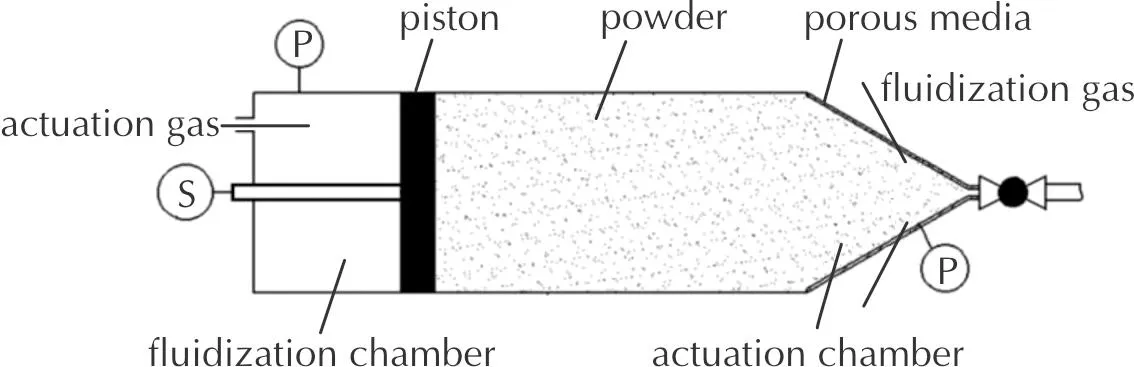

粉末供给实验系统示意图如图3所示。该系统由气源、粉末供给系统、采集控制系统和压强模拟器等组成。气源主要用于给粉末供给系统提供驱动气和流化气以及向压强模拟器内充气。粉末供给系统的作用是将粉末颗粒以气固两相流的形式输送至压强模拟器中,通过调节气体调节阀和粉末调节阀开度可以调节粉末流量大小,该系统的详细组成如图4所示。

图3 粉末供给实验系统Fig.3 Powder supply experimental system

图4 粉末燃料供给系统示意图Fig.4 Schematic diagram of powder fuel supply system

控制系统用于控制实验系统的启动、调节和关闭。压强模拟器的作用主要用于模拟供粉系统的输送环境压强,其工作原理是提前向压强模拟器进气管路充气将其内部充至模拟压强,为了保证压强模拟器内部压强稳定,调节压强模拟器出口管路上气体调节阀的开度,使得压强模拟器出气量与进入到压强模拟器的粉末流化气量相等。采集系统可以测量活塞位移(s),采集驱动腔、流化腔、压强模拟器等压强,采样频率为5000Hz,通过分析上述压强和位移曲线的稳定性可以判断粉末燃料的流化输运性能。

2 结果与分析

2.1 粒径的影响

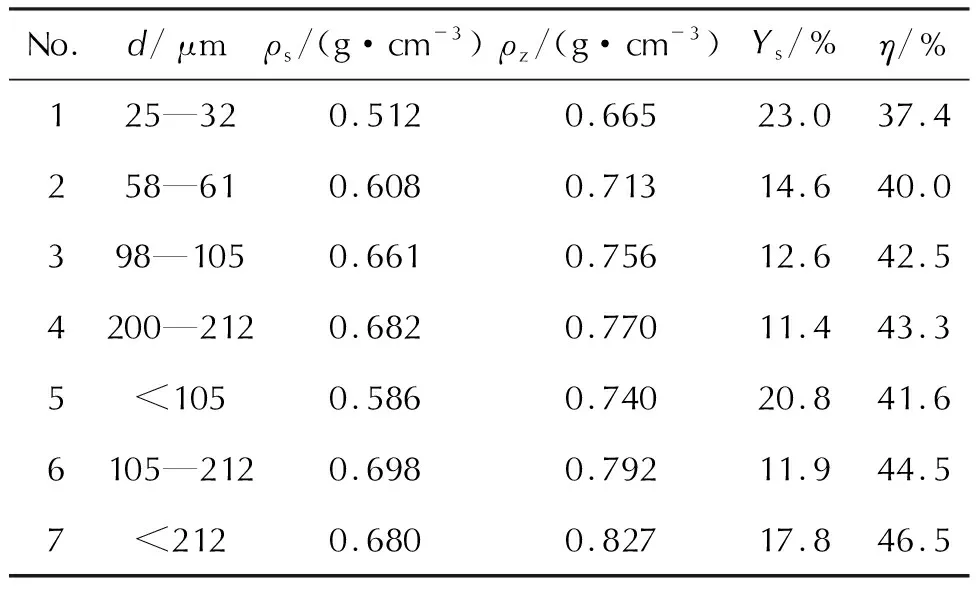

不同粒径下单分散粉末燃料和连续粒径粉末的装填密度和压缩度(Ys)如表1所示。由表1单分数粉末(样品1~4)可见,随着粒径增大,粉末燃料的松装密度(ρs)、振实密度(ρz)和振实装填率(η)也随之增大。这是因为在粉末燃料的自然堆积和振实过程中,颗粒的粒径越大,颗粒受范德华力的影响越小,颗粒相互之间越容易发生相对运动,进而填充颗粒间的空隙。从表1还可以看出,粉末燃料的压缩度随着粒径的增大而减小,表明随着粒径的增大,粉末的流动性变得越来越好,也越有利于粉末供给系统稳定输送。

表1 单分散粉末和连续粒径粉末的装填密度与压缩度Table 1 Loading density and compressibility of monodisperse powder fuel and continuous particle size powder

由表1中样品5~7的装填密度和压缩度可以看出,105μm以下的硼基粉末燃料的松装密度最小,这是因为该粒径范围的粉末样品中含有较多的小粒径粉末,这些小粒径颗粒容易团聚,从而降低粉末装填密度。同样的,受小粒径颗粒的影响,105~212μm的硼基粉末燃料松装密度甚至略微高于212μm以下的硼基粉末燃料,与文献[7]研究结果类似,但由于颗粒间的级配作用以及振动对颗粒间作用力的削弱,前者的振实密度仍然要小于后者。相比于粒径单分散的硼基粉末燃料,连续粒度分布的硼基粉末燃料的致密装填率有一定的提升,但提升幅度不大。这可能是因为初始制备得到的硼基粉末燃料间的级配效果不明显,还需要对其粒度配比进行优化。从表2还可以看出,不同粒度分布的硼基粉末燃料压缩度也表现出较大的差异,105μm以下的硼基粉末燃料压缩度最大,105~212μm的硼基粉末燃料压缩度最小,而212μm以下的硼基粉末燃料压缩度在两者之间,表明将小粒径的粉末颗粒加入到大粒径颗粒中可以提高粉末的装填密度,但同时也会增大粉末燃料的压缩度,对粉末燃料的流化输送造成影响。

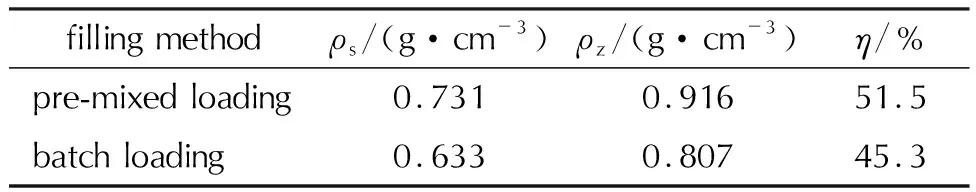

表2 硼基粉末燃料级配装填实验结果Table 2 Experimental results of boron-based powder fuel grading and filling

2.2 多级级配

根据多级级配理论[8],相邻两级颗粒粒径比应在6.5以上,因此本研究选取的一级粉末样品为样品4(200~212μm),二级粉末样品为样品1(25~32μm)。此外,级配颗粒还需要满足一定的质量配比,计算方式如下:

md1∶md2=(1-ε1)∶ε1(1-ε2)

(1)

式中:md1和md2表示两种粒径粉末的质量,g;ε1和ε2表示两种粒径粉末的孔隙率,可以通过1—η计算得到。根据表1的结果,计算得到样品4与样品1的质量配比为2∶1。

表2给出了装填方式对级配颗粒装填密度的影响。其中预混装填方式是先将两种颗粒预先搅拌混合后再装填;分批装填是指先装填大粒径颗粒,然后再装填小粒径硼基粉末燃料,最后通过振动的方式使小粒径颗粒进入到大颗粒间隙中以达到密实装填的效果。

由表2可知,预混装填方式可以有效提高硼基粉末燃料的装填密度和致密装填率,但分批装填方式的提升效果却不明显,这有可能是由于小粒径硼基粉末燃料的结构不规则,颗粒间的相对移动困难导致的,特别是分批装填方式下小颗粒填充到大颗粒空隙中需要的相对移动量远远大于预混装填方式,因此该方式的提升效果较弱。

为证实上述分析,本研究选用粒径相近、球形度良好的铝颗粒来替代上述实验中的小粒径硼基粉末燃料,并且铝颗粒与硼基粉末燃料的颜色反差明显,便于观察,其微观形貌如图5所示。

图5 25~32μm铝粉微观形貌Fig.5 Microscopic morphology of 25—32μm aluminum powder

实验测得铝粉的振实密度为1.572g/cm3,装填率为0.582。由于铝颗粒的密度与硼基粉末燃料的颗粒密度不同,因此在计算级配颗粒的质量配比时需要考虑密度的影响,其计算式为:

md1∶md2=ρ1(1-ε1)∶ρ2ε1(1-ε2)

(2)

式中:ρ1表示硼基粉末燃料的密度(g/cm3);ρ2表示铝颗粒密度(g/cm3)。经计算硼基粉末燃料与铝颗粒的质量配比为1.35∶1,若铝颗粒完全进入到硼基粉末燃料间隙中,则理论上可达到的装填密度为1.34g/cm3。

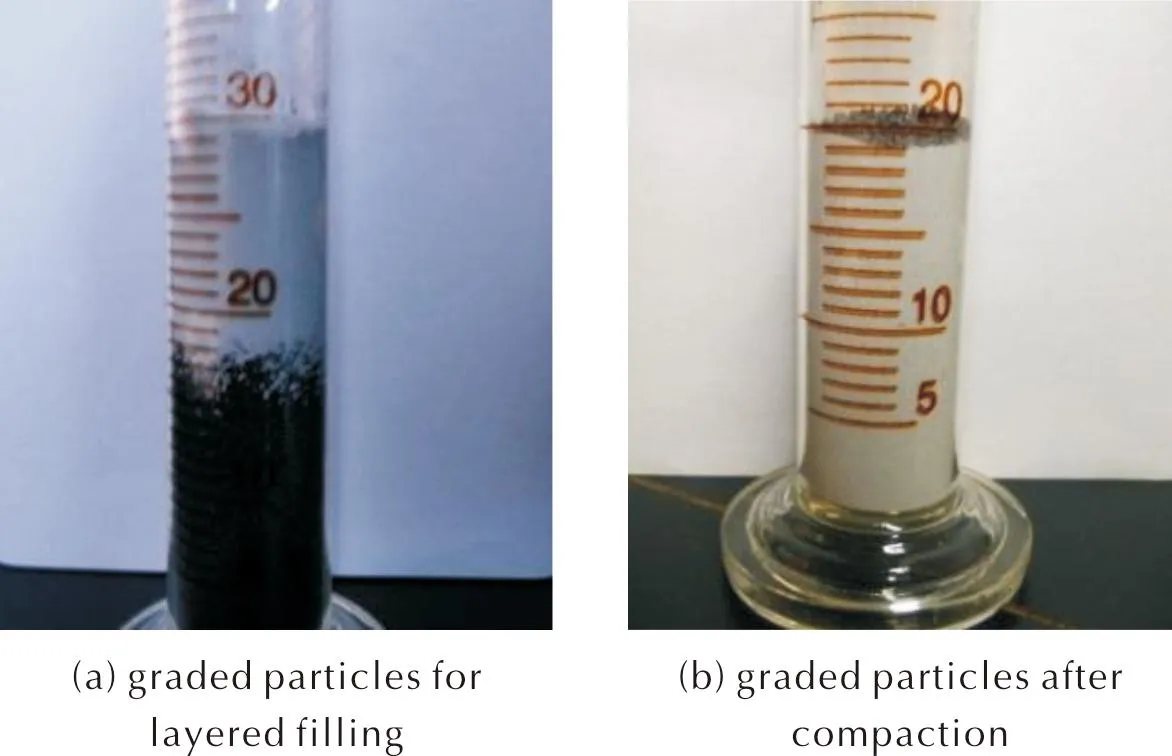

硼基粉末燃料与铝颗粒的预混装填过程如图6所示。由图6可见,由于硼基粉末燃料与铝颗粒的粒径差别较大且铝颗粒具有较好的流动性,两种粉末在搅拌预混过程中,小粒径的铝颗粒能够通过大粒径硼基粉末燃料的间隙渗透到底层,导致两种颗粒无法实现完全均匀混合。同样的,在装填过程中,不管是轴向还是径向方向,两种颗粒的分布都不均匀,单独对试验样品进行竖直方向的振动无法保证径向方向的级配效果,因此还需要进行适当的径向振动。但在实际应用过程中,粉末储箱并非透明物体,难以获悉储箱内级配颗粒的分布情况,从而无法制定相应的振动策略。从图6(c)还可看出,粉末样品上层出现有少部分的硼基粉末燃料,出现颗粒分层现象。这是因为垂直振动过程中,小粒径铝粉会向下渗透,从而将大粒径颗粒挤到上层,这种现象也被称为“巴西干果效应”[9]。实验测得预混装填方式下级配颗粒的装填密度为1.12g/cm3,低于理论值。

图6 硼基粉末燃料与铝颗粒的预混装填过程Fig.6 Premixing and loading process of boron-based powder fuel and aluminum particles

硼基粉末燃料与铝颗粒的分批装填过程如图7所示。

图7 硼基粉末燃料与铝颗粒的分批装填过程Fig.7 Batch loading process of boron-based powder fuel and aluminum particles

由图7可见,分批装填的两种粉末具有明显的分界面,上层的小粒径铝粉已经有向下渗透的趋势。事实上,分批装填的方式正是利用“巴西干果效应”来实现两种颗粒的级配。振动过程中,上层的铝粉通过硼基粉末燃料之间的空隙逐渐向下渗透,下层硼基粉末燃料的棕黄色逐渐被铝粉的灰白色掩盖,随着振动时间加长,大粒径的硼基粉末燃料同样会从上层析出,如图7(b)所示,导致两种颗粒混合不均匀,因此并不是振动时间越长越好,其最佳振动时间可以近似认为是大粒径的硼基粉末燃料恰好从上层析出的时刻。实验测得分批装填方式下级配颗粒的装填密度为1.22g/cm3,高于预混装填方式,但仍低于理论值,这是因为硼基粉末燃料恰好从上层析出的时刻,底层混合均匀的颗粒可能已经发生分离。

综上所述,采用颗粒级配的方式能提高粉末燃料的装填密度,当小粒径颗粒的流动性较差时,预混装填的装填方式能获得更高的装填密度,而当小粒径颗粒的流动性较好时,分批装填方式的级配颗粒装填密度更高,颗粒分布也更加均匀。

2.3 分形级配

根据现有实验研究[10],团聚造粒制备得到的硼基粉末燃料初始粒度分布具有分形分布特征,因此可以利用粒度分布分形维数来表征本研究中硼基粉末燃料的粒度分布情况,而颗粒的装填密度又与颗粒的粒度分布密切相关,因此可以用颗粒的粒度分布分形维数来表征硼基粉末燃料的装填密度。根据颗粒粒度分布的自相似分形定律,基于颗粒累积体积分数的粒度分布分形公式为:

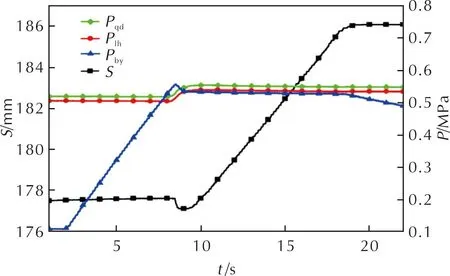

(3)

式中:d表示颗粒的粒径,μm;dmax表示样品中最大的颗粒粒径,μm;D表示颗粒粒度分布分形维数,且0≤D≤3;V( 对式(3)两边取对数,颗粒粒度分布分形维数可以表示为: (4) 根据式(4),颗粒粒度分布的分形维数D可以通过lny—lnd双对数坐标系下的直线斜率求得。研究表明[10],颗粒粒度分布分形维数越接近2.63,颗粒装填密度越大,且在分形维数为2.63时达到最大装填密度,因此可以通过调整粉末样品的粒度分布分形维数来提升硼基粉末燃料的装填密度。 根据图2所示的硼基粉末燃料样品的粒度分布,利用式(4)获得累积体积分数与粒径的双对数关系曲线如图8所示。由图8可见,累积体积分数与粒径在双对数坐标下线性拟合的拟合优度R2=0.91016,具有较好的线性关系,因此本研究制备的硼基粉末燃料的粒度分布具备分形特征。 图8 累积体积分数与粒径的双对数关系及拟合结果Fig.8 Double logarithmic relationship between cumulative volume fraction and particle size and fitting results 上述拟合结果表明,经过团聚造粒工艺获得的硼基粉末燃料的粒度分布分形维数D=1.85,远小于理想分形维数2.63,因此为提高硼基粉末燃料的分形维数,需要对粉末颗粒的粒度组成进行改进。 由于200μm以下的硼基粉末燃料粒度组分数较多,现实中不可能对每种粒径比例加以控制,因此现有研究通常是对一定粒度范围内的颗粒含量进行调配。通过图8,观察到lny—lnd关系曲线分为三段,所以采用粒径范围分别为0~32μm、32~105μm和105~212μm的硼基粉末燃料进行级配,其装填方式采用预混装填。取分形维数D=2.63,根据式(3),计算得到粒度范围为0~32μm、32~105μm、105~212μm的颗粒质量分数分别为49.6%、30.6%、19.8%。相比于多级级配方式,分形级配方式的小粒径颗粒的体积分数明显高于多级级配方式,并且小粒径颗粒的点火燃烧性能优于大粒径颗粒[11],因此分形级配粉末样品的点火燃烧性能更好。 分形级配后的lny—lnd关系曲线和拟合结果如图9所示。由图9可见,分形级配后的硼基粉末燃料的粒度分布分形维数D=2.33,接近于2.63,测量得到其装填密度为0.957g/cm3,装填率为53.8%,与级配之前相比,提升幅度约15.7%,略高于2级的颗粒级配方式。 图9 分形级配后的拟合曲线Fig.9 Fitting curve after fractal grading 多级级配颗粒的流化输送性能已在文献[8]获得验证,但分形级配方式中小粒径颗粒更多,流化输送性能还需要通过粉末供给实验进一步验证。 分形级配硼基粉末燃料供给实验曲线如图10所示。由图10可见,在实验初期,活塞的位移曲线出现短暂的下降,这是由于气压驱动粉末供给系统驱动腔侧采用导杆连接活塞,导致活塞在流化腔侧的压力作用面积更大,致使活塞位移(S)出现略微的后退。实验过程中,由于球阀打开滞后、背压模拟器充气提前,导致驱动腔(Pqd)、流化腔(Plh)和背压模拟器(Pby)的压强在启动阶段出现短时间的突跃,但在整个实验过程中上述压强参数基本保持稳定,虽然活塞位移曲线有略微的抖动,但未出现明显的波动,表明分形级配方式的硼基粉末燃料依然具有较好的流化输送性能,可以满足粉末冲压发动机的供粉需求。 图10 分形级配粉末燃料供给实验曲线Fig.10 Experimental fuel supply curves of fractal graded powder (1)大粒径颗粒中加入小粒径颗粒能够提升装填密度,但同时也会增大粉末燃料的压缩度,降低流动性。 (2)当小粒径颗粒的流动性较差时,预混装填方式的级配颗粒装填密度高于分批装填方式;当小粒径颗粒流动性较好时,分批装填方式的级配颗粒装填密度高于预混装填方式,且均匀性更好,但振动时间较长时,两种装填方式均会发生颗粒分层现象。 (3)团聚处理硼粉的粒度分布具有分形分布特征,其装填密度与粒度分布分形维数有关,通过改变粉末样品的粒度分布,并使其分形维数接近于2.63,可以提高颗粒装填密度并保持较好的流化性能。

2.4 流化输运性能验证

3 结 论