喷油器柱塞副动态泄漏及特性

张勇, 薛程雄, 高振波

(华南理工大学机械与汽车工程学院, 广州 510641)

高压共轨技术是柴油机实现节能减排技术的关键技术之一,其能够提升热效率,减少耗油率[1-2]。高压共轨喷油器的柱塞副属于精密部件,它连接着控制腔和回油腔,两端有高压燃油的压差,导致燃油从控制腔经柱塞副流向回油腔。柱塞副在高压共轨喷油器中有着重要的作用,从柱塞副间隙泄漏的燃油可以为柱塞的上下运动提供润滑,其燃油泄漏量对控制腔的压力具有不可忽视的影响,如果泄漏量太大,会使控制腔内燃油压力偏低,造成燃油施加在柱塞上的压力偏小,从而使喷油器喷油量过低或者无法喷油[3]。而燃油压力、燃油在间隙中的流动状态、油膜的物性参数及柱塞运动等因素均会对柱塞副的燃油泄漏量造成影响[4],因此,研究上述因素对柱塞副燃油泄漏的影响,建立柱塞副的燃油泄漏机理是十分必要的。

已有许多学者研究了柱塞结构、柱塞姿态、油膜物性参数等因素对柱塞副燃油泄漏的影响。Jiang等[5]研究柱塞泵缸体的衬套,发现衬套厚度越大,柱塞副泄漏越严重。王慧敏等[6]建立了柱塞副微运动过程的动力学模型,计算结果显示,适当增加柱塞副初始密封长度及减小初始间隙有利于减小柱塞偏移量及倾斜角,改善柱塞的微运动特性。Qi等[7]基于热流体动力润滑理论,考虑表面形貌效应,建立高压共轨径向柱塞泵柱塞副界面平均流量的雷诺方程和能量方程,计算柱塞副界面的摩擦学特性。Jiang等[8]提出了一个活塞/气缸接口的数值模型,结果表明,由于油膜压力和接触,柱塞和柱塞套表面形貌特征对柱塞副的泄漏也有很大影响,随着衬套厚度的增加,泄漏流率增大。陈旭峰等[9]针对轴向柱塞泵中柱塞存在加工锥度及运行中存在倾斜的事实,构建柱塞副泄漏流量模型,对柱塞副的泄漏流量进行分析,结果表明两种因素对泄漏流量的影响显著。李元等[10]提出了一种考虑油液黏压特性的高压航空液压泵柱塞副泄漏量模型,仿真计算结果显示,当系统压力达到35 MPa时,黏度变化导致的泄漏量变化不可忽略。

上述研究多数是在静态下对柱塞副的泄漏情况进行研究,极少有针对高压共轨喷油器柱塞副在动态下燃油泄漏情况的研究,鉴于此,现通过建立柱塞副动态泄漏数学模型,包括油膜压力分布的雷诺方程、油膜温度分布的非等温流体方程、油膜厚度方程、燃油物性参数方程和柱塞副泄漏速率的动态截面速度方程,采用数值分析的方法,对柱塞副的动态泄漏情况进行研究。以期为柱塞副改进设计以及高压共轨喷油器的设计提供相应的参考价值。

1 数学模型

1.1 动态雷诺方程

动态雷诺方程的推导基于以下几个假设。

(1)燃油充满柱塞副间隙且燃油流动是层流,没有湍流和涡流。

(2)燃油流动在柱塞副界面上无滑移,忽略柱塞的惯性力、体积力和转动。

(3)由于柱塞副的油膜非常薄,建模时不考虑沿油膜厚度方向的压力和速度变化。

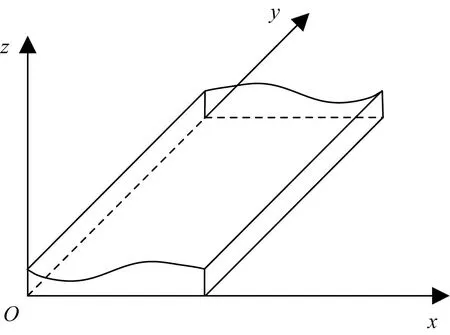

为了方便计算,把柱塞副的环形油膜展开成平面油膜,如图1所示。x∈[0,2πr0]为油膜周长,r0为柱塞半径;z∈[0,h]为油膜厚度,z=0为柱塞套边界,z=h为柱塞边界;y∈[0,L]为油膜长度,y=0为油膜进口,y=L为油膜出口。

图1 柱塞副间隙油膜展开平面Fig.1 Expansion plane of oil film in the gap of plunger pair

基于上述假设,简化后的动量守恒方程为

(1)

式(1)中:u、v、w分别为坐标轴(x,y,z)方向上的分速度;p为油膜压力;μ为燃油动力黏度。

(2)

(3)

简化后的燃油流动质量守恒方程为

(4)

(5)

把式(2)和式(3)代入式(5)中,得到柱塞副油膜流动的动态雷诺方程为

(6)

式(6)中:h为油膜厚度;ρ为燃油密度。

动态雷诺方程的边界条件如下。

压力进口边界条件:

pin=pk

(7)

式(7)中:pk为控制腔燃油压力。

压力出口边界条件:

pout=0.1 MPa

(8)

周期边界条件:

p(0,y)=p(2πr,y)

(9)

1.2 非等温流动方程

燃油流体黏性摩擦在轴向不仅有压降,而且有温升,使得油膜内流动非等温的。油膜流体的压降和温升是同时发生的,从而可以用能量守恒理论来分析它们之间的关系。结合能量方程,考虑压差流造成的油膜温度与压差的关系式[11]为

pk-p=ρcp(T-T0)

(10)

从而得到油膜温度分布方程为

(11)

ΔT=T-T0

(12)

式中:cp为油膜的比热容;T为油膜的温度;T0为油膜进口温度;ΔT为油膜进口温差。

1.3 油膜厚度方程

设柱塞半径为r0,柱塞套内径为R,得到同心姿态下的初始膜厚为

h0=R-r0

(13)

1.3.1 考虑弹性变形

柱塞在燃油高压端受控制腔内燃油压力,在间隙柱塞界面受油膜压力,两个方面共同决定柱塞的弹性变形的大小。

柱塞套受间隙油膜压力的决定其弹性变形。可参考厚壁圆柱[12]的Lame公式,其变形为

(14)

(15)

式中:Δh1和Δh2分别为柱塞套和柱塞的径向弹性变形;λ1和λ分别为柱塞套与柱塞的泊松比;E1和E分别为柱塞套和柱塞的弹性模量;R1和R分别为柱塞套的外半径和内半径。

1.3.2 考虑热膨胀

对于热膨胀,油膜的热量传导到柱塞副结构中,由于柱塞副实际散热条件较差,在柱坐标(r,θ,z)下,柱塞副温度与油膜温度的热稳态热传导方程为

(16)

ΔTs=Ts-Ts,0

(17)

式中:Ts、Ts,0、ΔT分别为柱塞副的温度、初始温度和温差。

根据热弹性理论,可得到柱塞副热膨胀位移的3个基本方程,其中几何方程为

(18)

平衡方程为

(19)

物理方程为

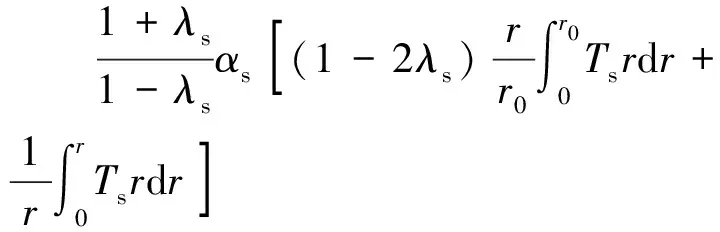

(20)

式(20)中:ur为坐标轴r方向上的位移;εr、εθ、εz分别为坐标轴(r,θ,z)方向上的应变分量;σr、σθ、σz分别为坐标轴(r,θ,z)方向上的应力分量;γrθ为切应变;Es、λs分别为柱塞副的弹性模量和泊松比;αs为热膨胀系数。

应用到柱塞套的圆筒模型中,得到柱塞套热膨胀位移为

(21)

柱塞热膨胀位移为

(22)

将r=R代入式(21)中得到柱塞套内径热膨胀变形位移为

(23)

式(23)中:Δh3为柱塞套热膨胀变形位移;αt为柱塞套结构热膨胀系数。

根据式(22)得到柱塞的外径的热膨胀变形位移为

(24)

式(24)中:Δh4为柱塞热膨胀变形位移;λ、αh分别为柱塞的泊松比和热膨胀系数。

结合式(13)~式(15)、式(23)和式(24),可得到柱塞副间隙油膜的厚度公式为

h′0=h0+Δh1+Δh2+Δh3-Δh4

(25)

1.4 燃油物性参数方程

燃油的物性参数,包括燃油的密度、黏度和比热容,都与其温度和压力密切相关,而燃油的流动又与其物性参数有一定的关联。因此要研究柱塞副泄漏机理就必须加入燃油的物性参数这一考虑因素。根据Zhu等[13]提出的考虑压力和温度耦合效应的幂型黏度方程,得到燃油黏度、密度和比热容与压力和温度的关系为

μ(p,T)=a0(a1+p)A1(a2+T)A2(T+a3p)A3

(26)

ρ(p,T)=b0(b1+p)B1(b2+T)B2(T+b3p)B3

(27)

cp(p,T)=n0(n1+p)N1(n2+T)N2(T+n3p)N3

(28)

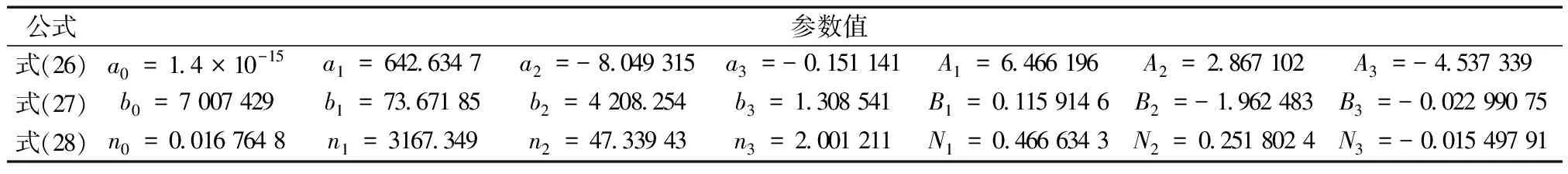

式中:T为温度;p为压力;μ为黏度;ρ为密度;cp为比热容。以上物性参数方程的系数见表1。

表1 式(26)~式(28)的系数Table 1 Coefficients of formula (26), formula (27) and formula (28)

1.5 动态截面速度方程

使用截面速度方程来求解柱塞副的泄漏速率。由动态雷诺方程的推导可知,油膜在动态条件下的截面速度方程为

(29)

因此,得到柱塞副油膜的动态体积泄漏率为

(30)

柱塞副油膜的动态质量泄漏率为

(31)

式(31)中:ρy为选取油膜截面的燃油密度分布。

2 求解

2.1 离散化

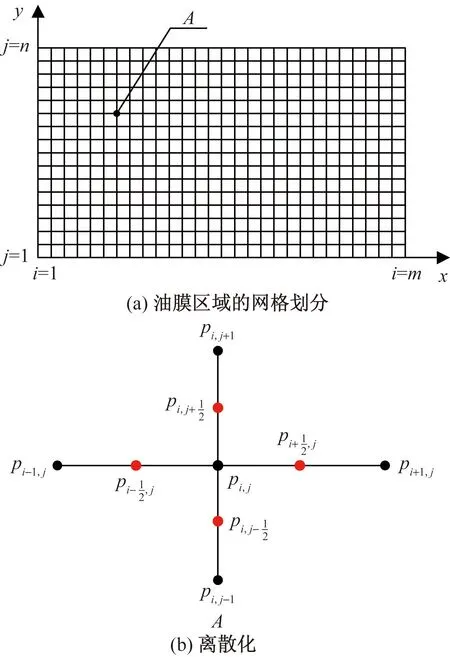

在这些方程中,油膜动态雷诺方程是属于椭圆形偏微分方程,离散化时采用中心差商法处理[14]。如图2所示为油膜区域的网格划分和离散化。

图2 油膜区域的网格划分和离散化Fig.2 Meshing and discretization of the oil film region

离散化后,得到动态雷诺方程的差分格式如下。

pi,j=

(32)

式(32)中:

根据离散化思想,将油膜在厚度方向上也等分成有限段,其步长大小为Δz,因此在xz轴面上任取一截面y=a,得到动态截面速度方程的差分格式为

(33)

式(33)中:a为所取的油膜截面所在位置。

柱塞副油膜的动态体积泄漏率差分格式为

(34)

柱塞副油膜的动态质量泄漏率差分格式为

(35)

2.2 迭代计算

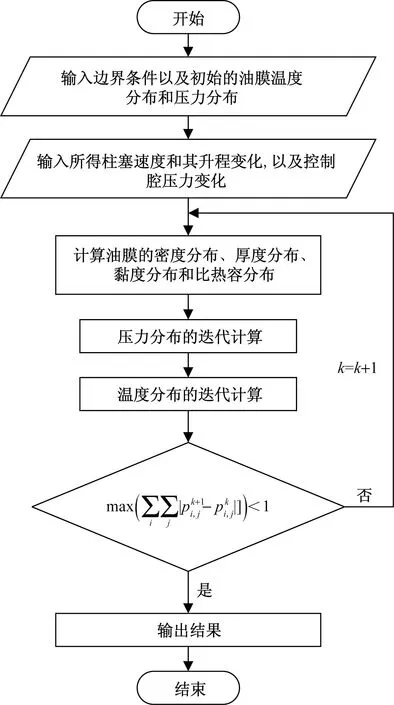

采用Jacobi迭代方法进行迭代求解,如图3所示。

图3 柱塞副间隙流场数值迭代程序Fig.3 Numerical iteration program of flow field in gap of plunger pair

迭代开始时,从初始的温度和压力分布代入模型差分格式中,得出初始的油膜厚度分布、密度分布、黏度分布和比热容分布。再通过雷诺方程和非等温流动方程,求出第二步的油膜压力和温度分布,然后迭代出第二步的油膜厚度分布、密度分布、黏度分布和比热容分布,依次进行迭代。当油膜的前后迭代压力的绝对误差小于或等于1时,输出相关计算结果,结束计算;否则,继续迭代,直至迭代前后的压力差值达到所设定误差。

3 结果与分析

3.1 数学模型验证

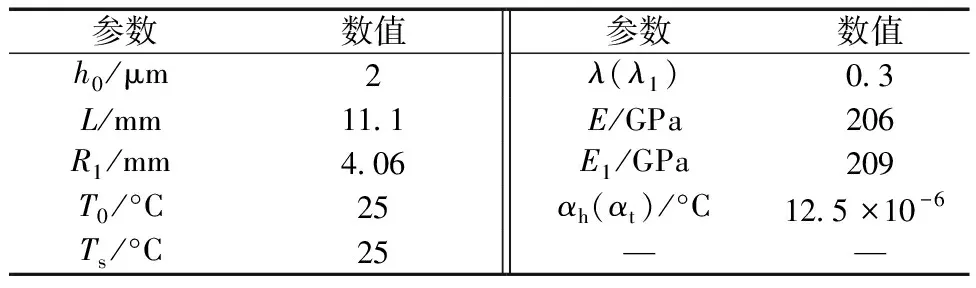

喷油器的主要结构参数如表2所示。

表2 模型输入主要参数Table 2 Main parameters of the model input

为了验证数学模型的有效性,将模型计算得到的柱塞副燃油动态平均泄漏率与试验值进行对比,如图4所示。

图4 理论值与试验值对比Fig.4 Comparison of theoretical and experimental values

可以看出,理论值与试验值的变化趋势是相同,都是随着轨压呈现二次型函数变化。试验值是动态泄漏率要略大于静态泄漏,这个主要的原因有两个,一是在动态试验中由于柱塞在运动,会造成喷油器的振动以及柱塞的偏心和倾斜,这样会增加柱塞副的泄漏;二是由于柱塞副动态泄漏率的获得是采用试验与理论结合的结果,存在一定的误差。从总体来看,误差在允许的范围内,因此验证柱塞副动态泄漏模型的有效性。

3.2 油膜截面燃油流速分析

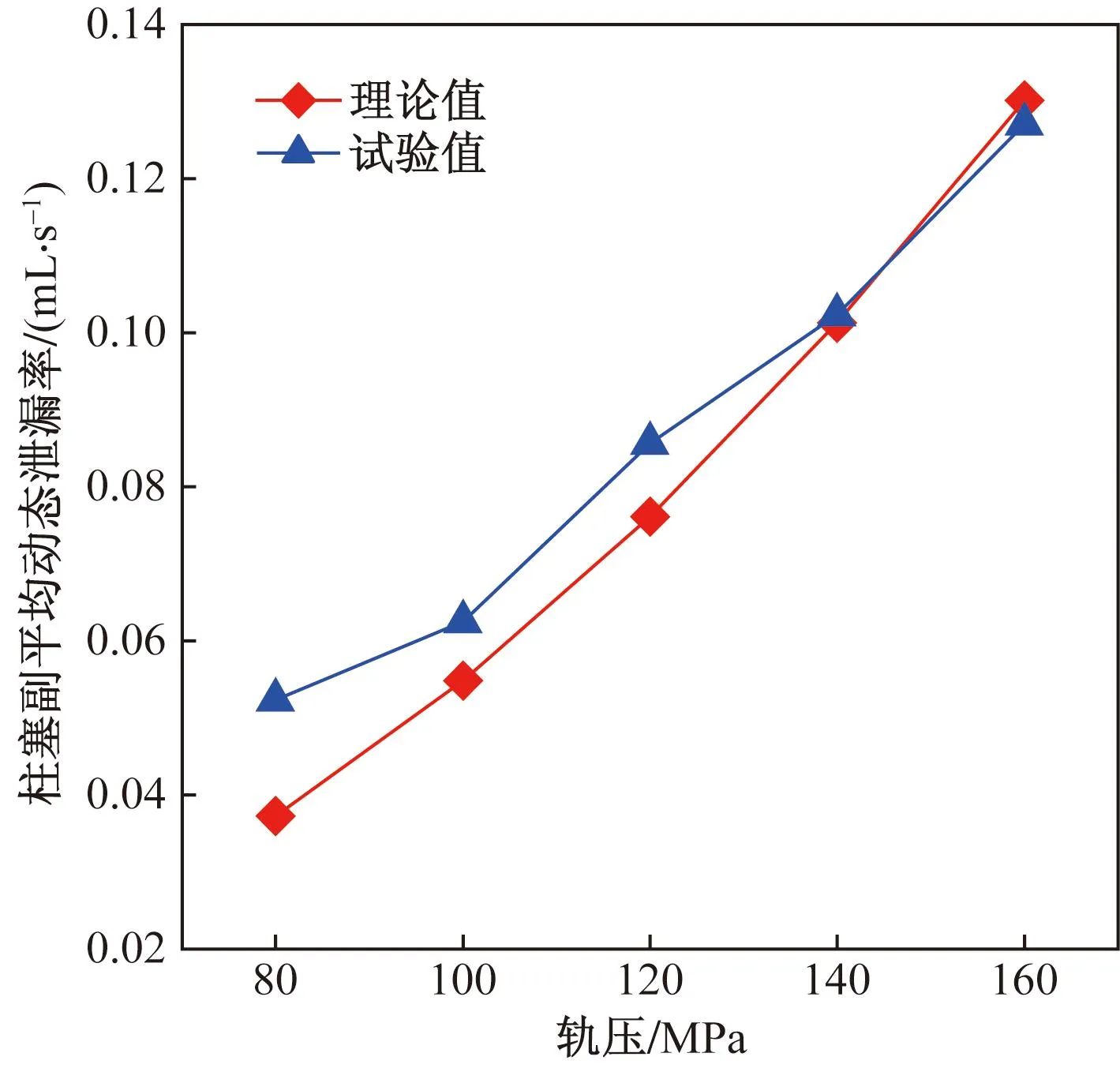

如图5所示是在轨压为160 MPa、柱塞速度分别为0.5、0和-0.5 m/s下油膜进口处燃油速度的分布情况。

图5 油膜进口处燃油速度分布Fig.5 Fuel velocity distribution at film inlet

从图5(a)中可以看出,燃油速度在油膜宽度方向上的变化是一致的,因此在图5(b)中对比不同柱塞速度下的燃油速度时略去了油膜宽度方向上的变化。靠近柱塞套面的燃油速度为0 m/s,靠近柱塞面的燃油速度与柱塞运动速度相同。从图5(b)中可以看出,燃油速度符合抛物线变化,在油膜厚度中间速度分布较大,两侧分布较小。从速度的最大值来看,柱塞负速度下的最大速度为3.55 m/s,柱塞零速度下的最大速度为3.43 m/s,柱塞正速度下的最大速度3.32 m/s,因此油膜厚度方向的速度最大值在柱塞为负速度时最大,零速度时其次,正速度时最小。

3.3 动态泄漏率分析

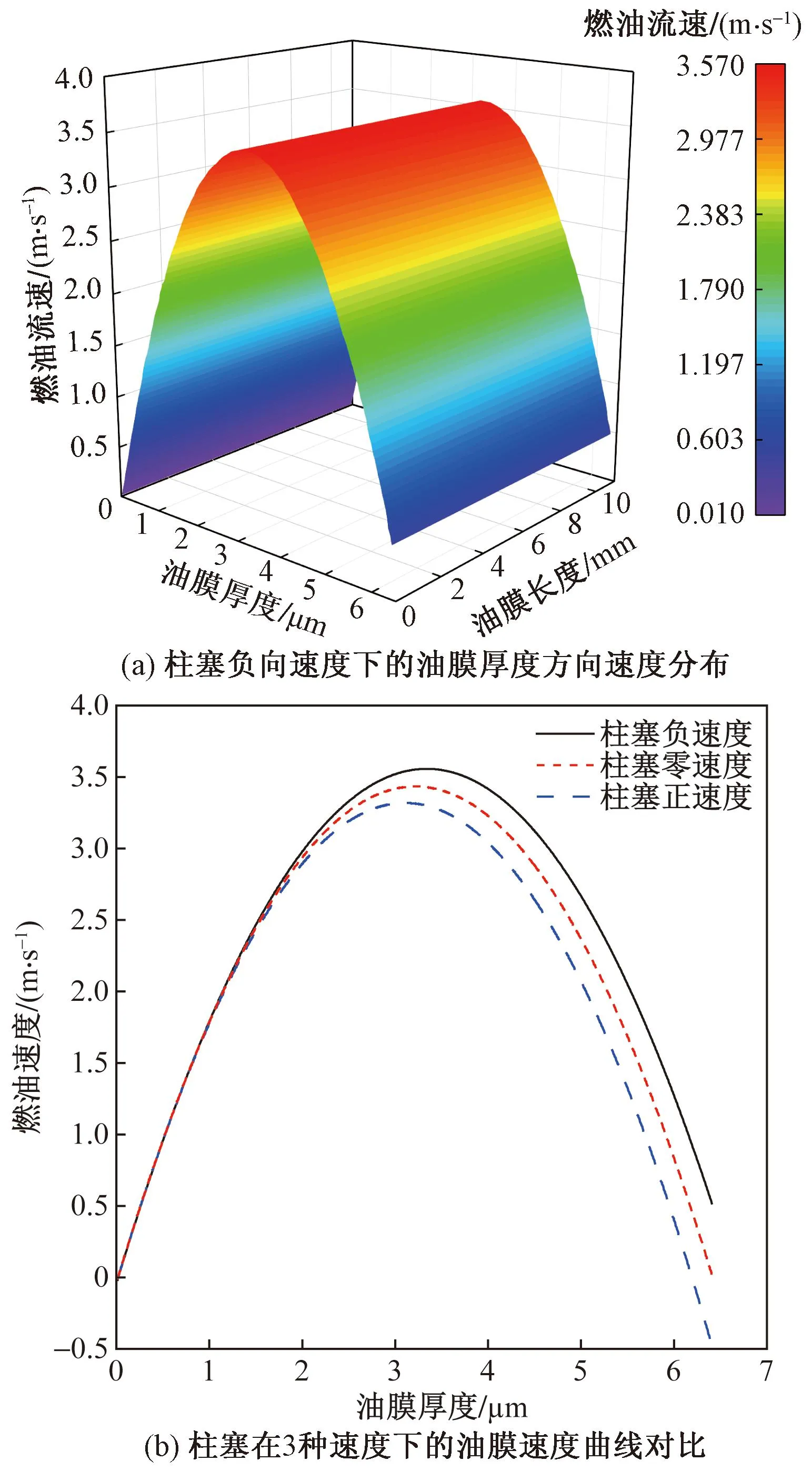

计算设置为:轨压160 MPa,喷油脉宽1.0 ms,柱塞最大升程0.35 mm,燃油进口温度25 ℃。在上述计算设置下,得到4种因素对柱塞副动态泄漏量的影响,包括轨压、进口燃油温度、柱塞最大升程和喷射脉宽,如图6所示,以一个喷油循环下的平均动态泄漏率来衡量。

从图6(a)中可以看出,平均动态泄漏率随喷油器轨压的增加而二次曲线型增加,泄漏率从80 MPa的0.036 7 mL/s增加到160 MPa的0.131 mL/s,且增长率逐渐变大。从图6(b)中可以得出,平均动态泄漏率随着燃油进口温度的增加而线性增加,泄漏率从25 ℃的0.131 mL/s增加到65 ℃的0.221 mL/s,这是由于燃油温度得升高,随之其黏度降低,油膜的流速更快,导致泄漏增加。从图6(c)中看出,平均动态泄漏率随着喷射脉宽的增加而线性递减,泄漏率从0.1 ms的0.191 mL/s减少到1.5 ms的0.096 8 mL/s,这是由于喷油脉宽的增加,在喷油器整个运行过程中喷油的时间占比越多。从图6(d)中可以获得,平均动态泄漏率随柱塞最大升程的增加而对数型增加,泄漏率从0.15 mm的0.129 7 mL/s增加到0.55 mm的0.131 mL/s,增加量较小且增长率在逐渐减小,可以推断出,当柱塞最大升程的增加到一定程度,动态泄漏会趋于不变。

3.4 油膜参数分析

3.4.1 油膜参数分布

计算轨压为160 MPa、柱塞运动速度为0.8 m/s时油膜参数(压力、厚度、温度)的分布情况,如图7所示。

图7 柱塞速度为0.8 m/s的油膜参数分布Fig.7 Oil film parameter distribution with plunger velocity of 0.8 m/s

从图7(a)中可知,油膜压力分布从进口到出口逐渐减小,印证出油膜厚度分布的推论,但出口的油膜压力变化梯度较大,这是由于出口的油膜厚度较薄。从图7(b)中可知,油膜厚度分布从进口到出口逐渐减小,并在出口处达到最小值。这是由进口处燃油压力高,出口处燃油压力低而造成的;而在出口处的变化梯度较大,这是热膨胀引起的。由式(11)可知,油膜温度分布受油膜压力分布的影响。从图7(c)中可以看出,随着从进口到出口燃油压差逐渐增大,油膜温度逐渐升高,导致出口处油膜变窄。出口处油膜温度梯度较大,这也是受到油膜压力的影响。

3.4.2 柱塞速度对油膜参数的影响

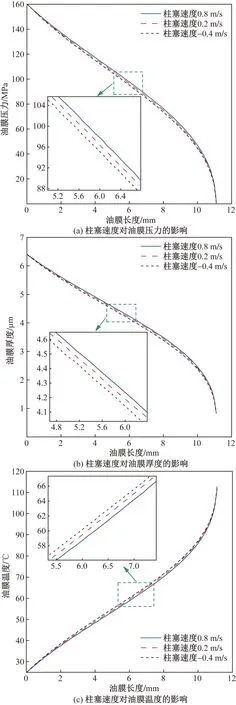

计算轨压为160 MPa,柱塞速度分别为0.8、0.2和-0.4 m/s时油膜参数(压力、厚度、温度)随柱塞速度的变化趋势,如图8所示。

图8 柱塞速度对油膜参数变化的影响Fig.8 Effect of plunger velocity on oil film parameters

可以看出,随着柱塞速度由正速度到负速度的过程,油膜的厚度逐渐变薄,变化率0.11 μm/(m·s-1);油膜的温度整体上升,变化率为1.7 ℃/(m·s-1);油膜的压力在变小,变化率为3.17 MPa/(m·s-1)。因此,当柱塞为负速度时,柱塞速度方向与燃油流动方向相同,以致间隙油膜的流动加快,从而油膜的压力会变小。根据上述推导的方程,相应的油膜压力的变化又会使其厚度、温度产生相应的变化,这是一个耦合的过程。

4 结论

(1)在柱塞运动方向与柱塞副间隙燃油压差方向一致时,会增加柱塞副的动态泄漏率;反之,则会降低柱塞副的动态泄漏率。

(2)柱塞副动态泄漏率受柱塞速度和控制腔油压的影响,在一个喷油循环内,其变化曲线与控制腔油压变化曲线相似。

(3)一个喷油循环内平均动态泄漏率随着喷油器的轨压的增加而增加,随入口燃油温度的增加而增加,随喷射脉宽的增加而减小,随柱塞最大升程的增加而增加。

(4)在柱塞运动中,油膜厚度分布和油膜压力分布从进口到出口逐渐减小,油膜温度分布从进口到出口逐渐增加。随着柱塞速度由正速度到负速度的过程,油膜的厚度逐渐变薄,油膜的温度整体上升,油膜的压力变小。