空间柔性机械臂建模、控制以及轨迹规划研究综述

孙巍伟, 代锟, 马飞

(北京信息科技大学机电工程学院, 北京 100192)

20世纪70年代中国发射了第一颗人造地球卫星-东方红一号[1]。随着各个国家对太空的深入探索,空间技术水平的不断提高,需要执行的空间任务也愈发艰巨。外太空环境严酷恶劣且复杂多变[2],昼夜温差大、空间微重力、超真空、太空辐射、空间碎片等问题都严重阻碍着人类对深空的深入探索。机械臂是空间站和其他在轨航天器高效工作的良好助手,主要用来协助空间站在轨装卸与维修、辅助太空实验、清理太空垃圾、以及释放和回收卫星等各种任务[3-4]。因此研制高效率、高精度、智能化、轻质、大负载的空间机械臂颇为重要。

传统的工业机械臂,为保证其工作稳定和末端执行器的定位精度,通常将机械臂的基座设计的较为粗重,连杆短且强度高,所以工作时一般能耗大、灵活性差、响应慢,难以满足高精尖行业的需求[5]。与之相比,柔性机械臂[6]以其质量小、刚度低、负载-自重比高、能耗低、响应快等优点,开始逐渐替代传统的刚性机械臂,同时也在高尖端企业、航空航天等领域中崭露头角。柔性机械臂是一个多输入多输出、高度非线性、强耦合的复杂系统[7],常因其本身刚度和阻尼低的问题,在运行过程中容易受到外部因素的干扰,导致产生持续且幅度较大的振动现象,从而影响末端执行器的定位精度和工作效率[8]。因此深入研究柔性机械臂的动力学特性,建立合理的动力学模型,对柔性臂的控制策略和轨迹规划等方面都具有重要意义。

现对国内外的空间柔性机械臂研究现状进行简要总结,分析空间柔性机械臂在动力学建模、控制方法和轨迹规划等方面的具体研究方法,以及诸多学者在相关领域内的研究概况。在此基础上,总结提出空间柔性机械臂今后的发展趋势,为以后研究此类课题的同僚提供一份较为完整的参考文献。

1 空间柔性机械臂的研究现状

根据柔性机械臂在空间实验舱处所处的位置和工作环境的不同,对其结构的设计和控制方法也会产生很大的影响。从其工作内容及结构设计来分析,可分为3类[9]:大型空间机械臂、星载机械臂和仿生类机械臂。主要研究分析专为空间站研发的大型空间机械臂,这种机械臂通常具有外形尺寸大、自由度较多、关节趋于模块标准化、双/多臂协同工作等特点。以下是各个国家在此方面的研究现状总结。

1.1 加拿大空间机械臂

20世纪70年代,加拿大开始为美国航天飞机舰队设计世界上第一台空间机械臂,称为航天飞机遥控机械臂系统(shuttle remote manipulator system,SRMS)或加拿大Ⅰ臂(Canadarm 1)[10]。从文献[11]中总结出加拿大Ⅰ臂具有6个自由度,由3个关节和2个臂杆以及末端执行器等组成,全臂长15.2 m,直径约为38 cm,质量为410.5 kg,后期经过改进后最大操作载荷可达266 000 kg(在空间失重的情况下),如图1所示。加拿大Ⅰ臂主要用来完成各种空间辅助类任务,在30年工作期间,执行50多次任务未曾出现一次失误。

图1 加拿大Ⅰ臂[12]Fig.1 Canadarm 1[12]

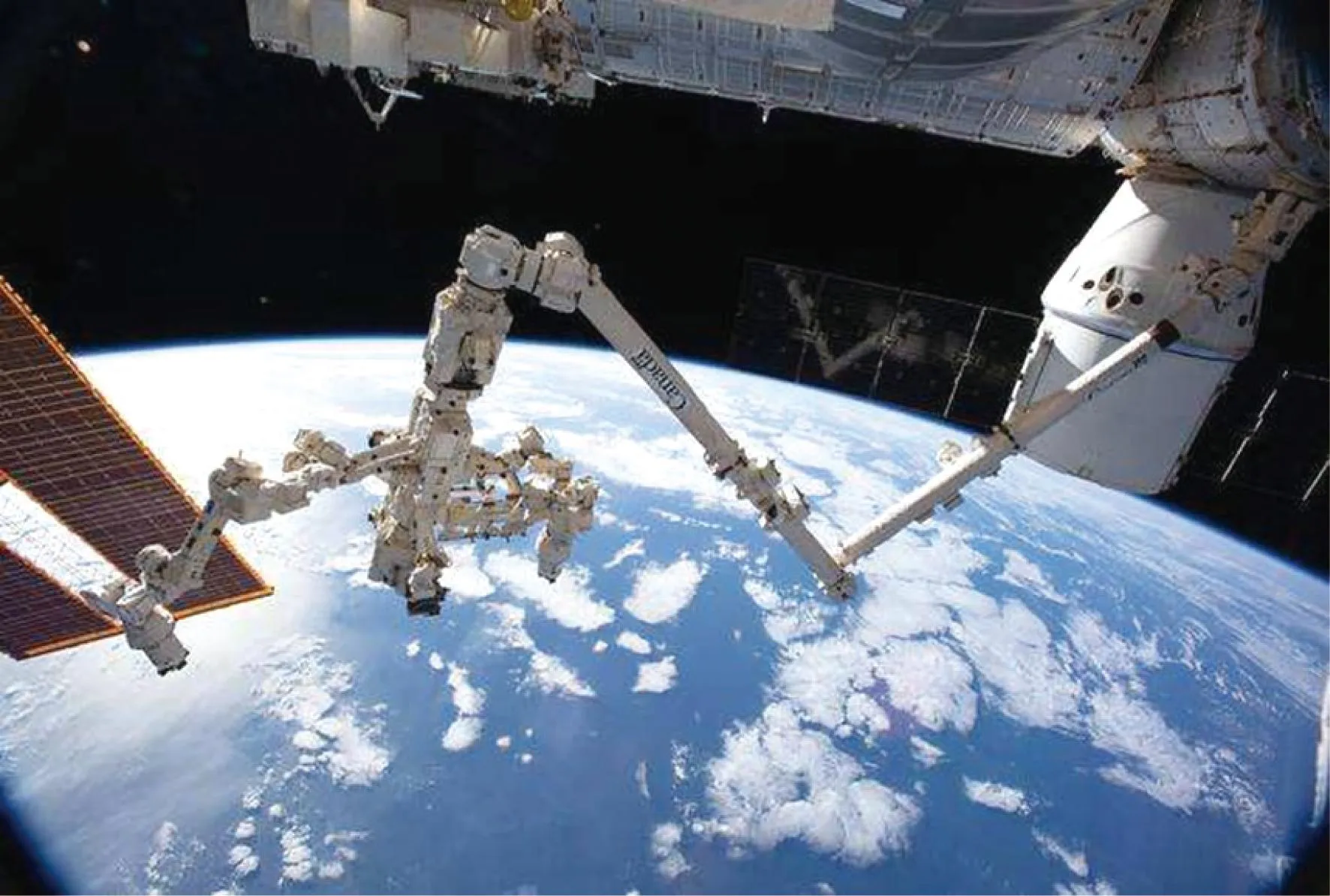

在加拿大Ⅰ臂的基础上,加拿大又研制出安装在国际空间站上的移动服务系统(mobile service system,MSS)[11]。MSS主要由三大部分组成[13]:活动基座系统(mobile base system,MBS),空间站遥控机械臂系统(space station remote manipulator system,SSRMS)和专用灵巧机械臂(special purpose dexterous manipulator, SPDM)。其中空间站遥控机械臂系统又被称为加拿大Ⅱ臂(Canadarm 2)[14]是目前世界上最先进的空间机械臂之一,主要用于国际空间站的组装与维修方面。由文献[15]得知,Canadarm 2长度大约为17.6 m,总质量高达1 600 kg,由7个关节和两个几乎对称的臂杆组成,且每个机械臂杆件的末端有3个关节和一个自锁型的末端执行器。与初代的Canadarm相比,它操作范围更大、灵活性更高,且可在导轨上移动。MSS如图2所示,加拿大Ⅱ臂如图3所示。

图2 移动服务系统[16]Fig.2 Mobile service system[16]

图3 加拿大Ⅱ臂[17]Fig.3 Canadarm 2[17]

2020年12月8日,MDA签署了用于NASA月球“门廊”项目的加拿大Ⅲ臂(Canadarm 3)[18]开发合同。Canadarm 3机械臂是一个8.5 m长的灵巧型机械臂[19],并将机器视觉、人能智能以及规划软件等技术融合,形成一个目前来说最先进的且高度自主的太空机器人系统。除了常规的操作外,主要配合NASA加速月球探索计划,加拿大Ⅲ臂如图4[20]所示。

图4 加拿大Ⅲ臂[20]Fig.4 Canadarm 3[20]

1.2 欧空局空间机械臂

由欧空局和俄罗斯空间局合力研发的欧洲空间机械臂(European robotic arm,ERA)[21],在2010年运送到国际空间站的俄罗斯舱段并投入使用。从文献[21]中总结ERA长度约为11.3 m,质量为630 kg,精度可达3 mm,最大操作载荷可达8 000 kg,由7个关节组成,并采用两个子机械臂装配体相对肘部完全对称的结构设计,如图5[22]所示。ERA机械臂的工作内容对俄罗斯舱段的太阳能电池板进行安装和维护,可实现在舱外自主行走,并辅助宇航员完成部分工作。

图5 欧洲空间机械臂[22]Fig.5 European robotic arm[22]

1.3 美国空间机械臂

自人类正式投入航天航空事业,美国第一个提出空间机器人的概念。在20世纪80年代加拿大和美国宇航局合研发第一台供航天飞机使用的空间机械臂——加拿大臂。美国由于使用的是国际空间站,因所属舱体大小的限制,各国制造的机械臂只能在自己的舱段内运动,所以美国的空间机械臂很少执行爬行任务。美国对大型空间机械臂的研究,目前较为出名的是空间工作者(Skyworker)[23]。

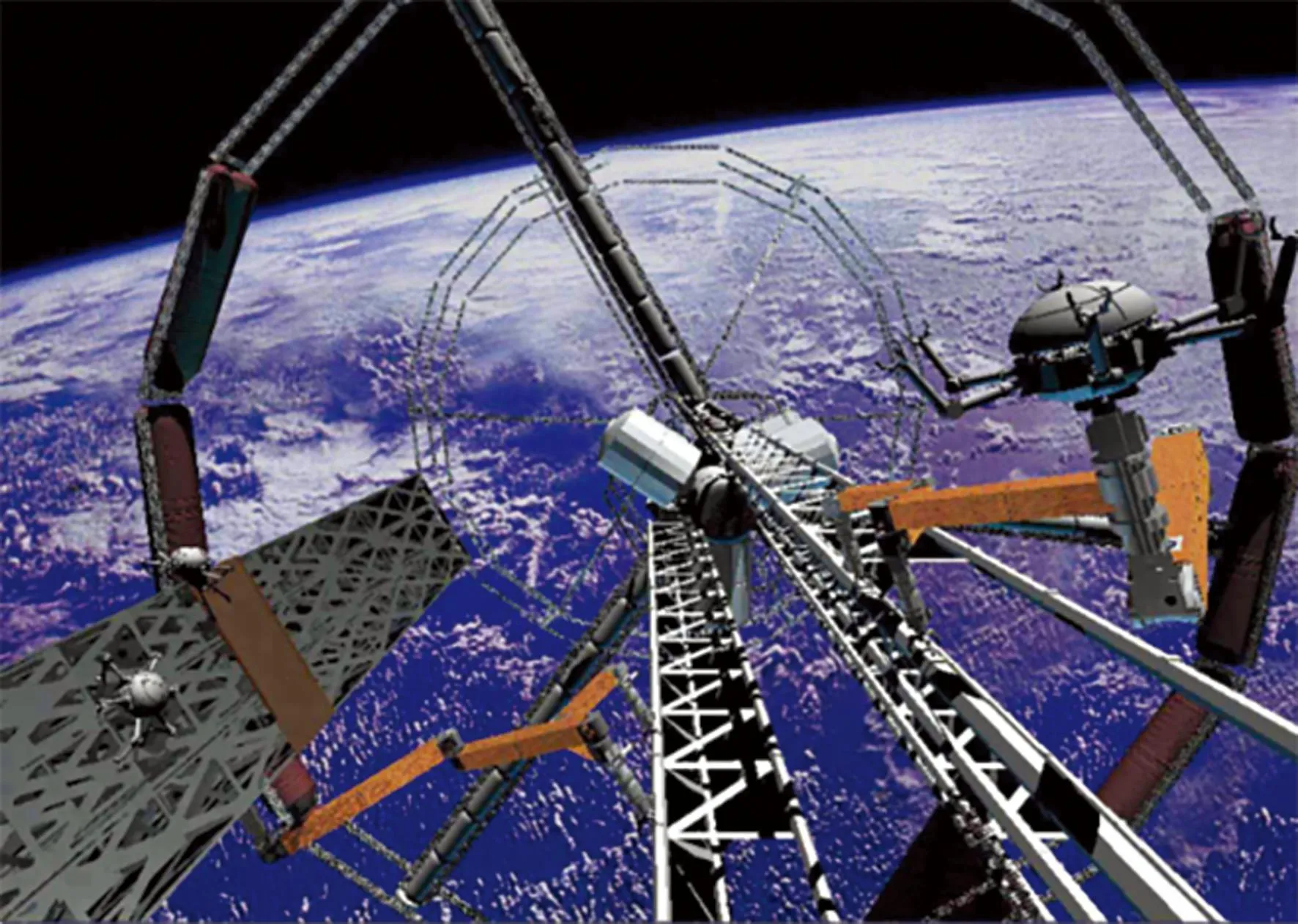

Skyworker是由美国航空航天局研发设计的一种附着型移动机械臂,即通过向工作平台施加反作用力使其在建造的结构进行移动。该机械臂拥有11个自由度,主要用来装配和搬运大型载荷[24],其外形如图6[25]所示。

图6 Skyworks[25]Fig.6 Skyworks[25]

1.4 日本空间机械臂

由日本航天局JAXA研发的空间机械臂(JEM remote manipulator system, JEMRMS)[26]于2008年6月发射升空,装配在国际空间站中的日本实验舱中。JEMRMS机械臂可以分为主臂、小臂和控制单元[27]。其中主臂长约10 m,质量约为780 kg,可最大操作载荷可达7 000 kg,拥有6个自由度;小臂同样拥有6个关节,长度约2.2 m,质量约为80 kg,可最大操作载荷为300 kg。主臂的作用是用来搬运或装配大载荷的装置,一般工作在实验舱外围;而小臂主要完成一些质量小、精度和定位较高的工作[28],JEMRMS机械臂结构如图7所示。

图7 日本遥控机械臂系统[29]Fig.7 JEM remote manipulator system[29]

1.5 中国空间机械臂

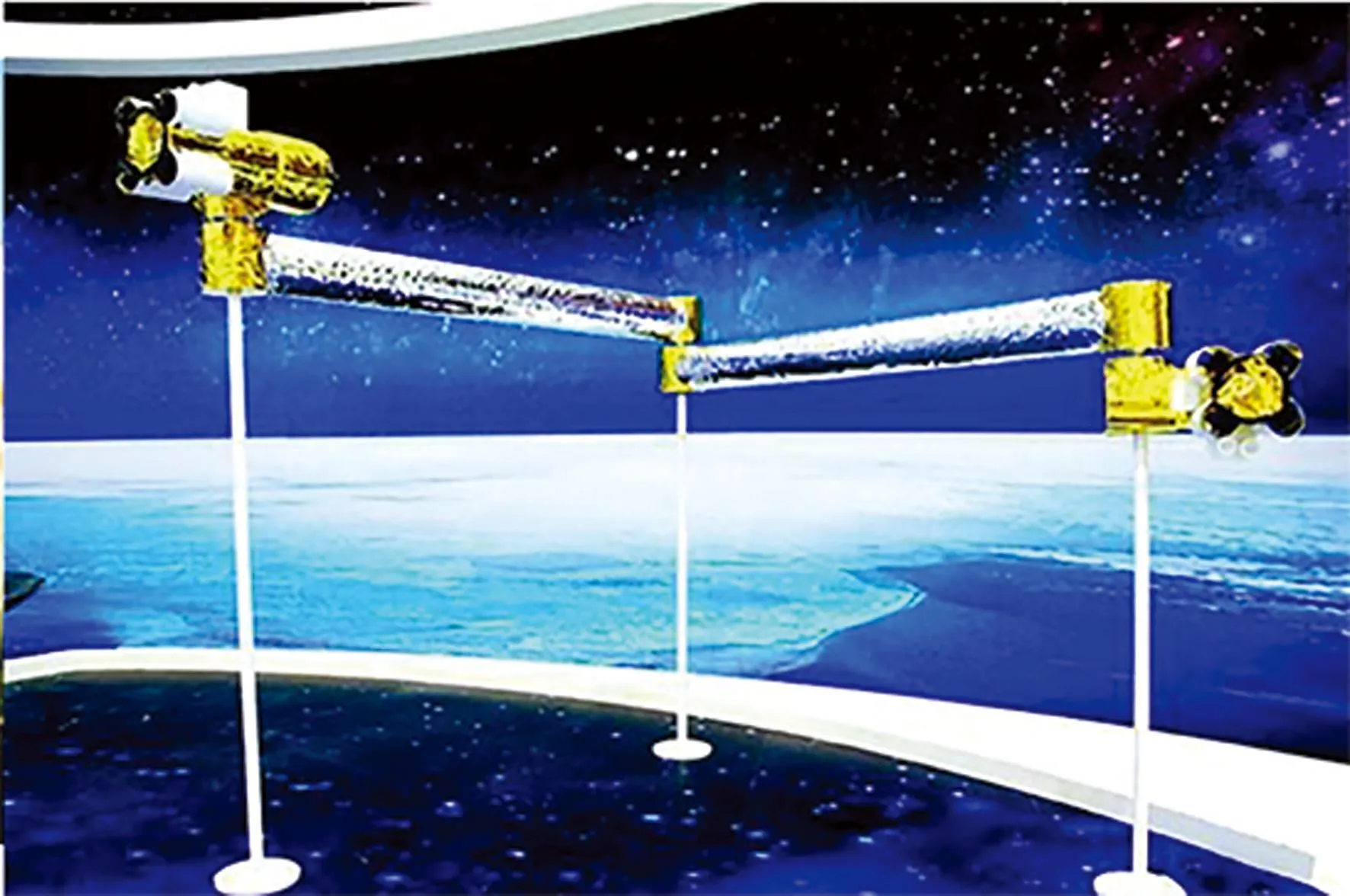

中国航空航天虽然起步较晚,但在领域近20余年来取得了巨大的进步。中国从2005年正式启动空间机械臂的研究,中国航天科技集团等多所研究机构正式着手空间机械臂等相关项目的理论研究与实验准备工作[30]。2007年中国以面向空间站组装建造为目标,全面开启空间站大型机械臂系统论证与关键技术攻关工作,到2011年前后完成了载人航天空间站上所用的机械臂原理样机等多项关键技术[31]。2012年航天五院获得空间站机械臂项目的合同,并在珠海航展上首次展示出中国第一台大型空间机械臂[9],该机械臂长度约为10 m,可承受最大操作载荷为25 t,预估可正常运行超过10年,其结构如图8所示。2014年中国航天一院18所完成了空间机械臂的详细方案设计以及单关节的装配调试,标志着该所已初步掌握空间机械臂设计、制造、试验的关键技术[32]。2016年9月,中国使用长征二号将天宫二号实验舱发射升空,其上就配有中国航空五院自主研发的机械臂[33],长度超过10 m,且首次采用自主爬行和双臂组合操作的模式,主要实现舱外搬运与维修,如图9所示。同样在2018年的珠海航展上,中科五院继续展示出自主研发的空间机械臂实物[34]。该机械臂不仅具有可精确操控、视觉识别和自主运行的能力,还可由空间工作者进行遥控。

图8 2012年珠海展上的中国空间机械臂[9]Fig.8 China’s space robot arm at the 2012 Zhuhai Exhibition[9]

图9 2018年珠海展上的中国空间机械臂[33]Fig.9 China’s space robot arm at the 2018 Zhuhai Exhibition[33]

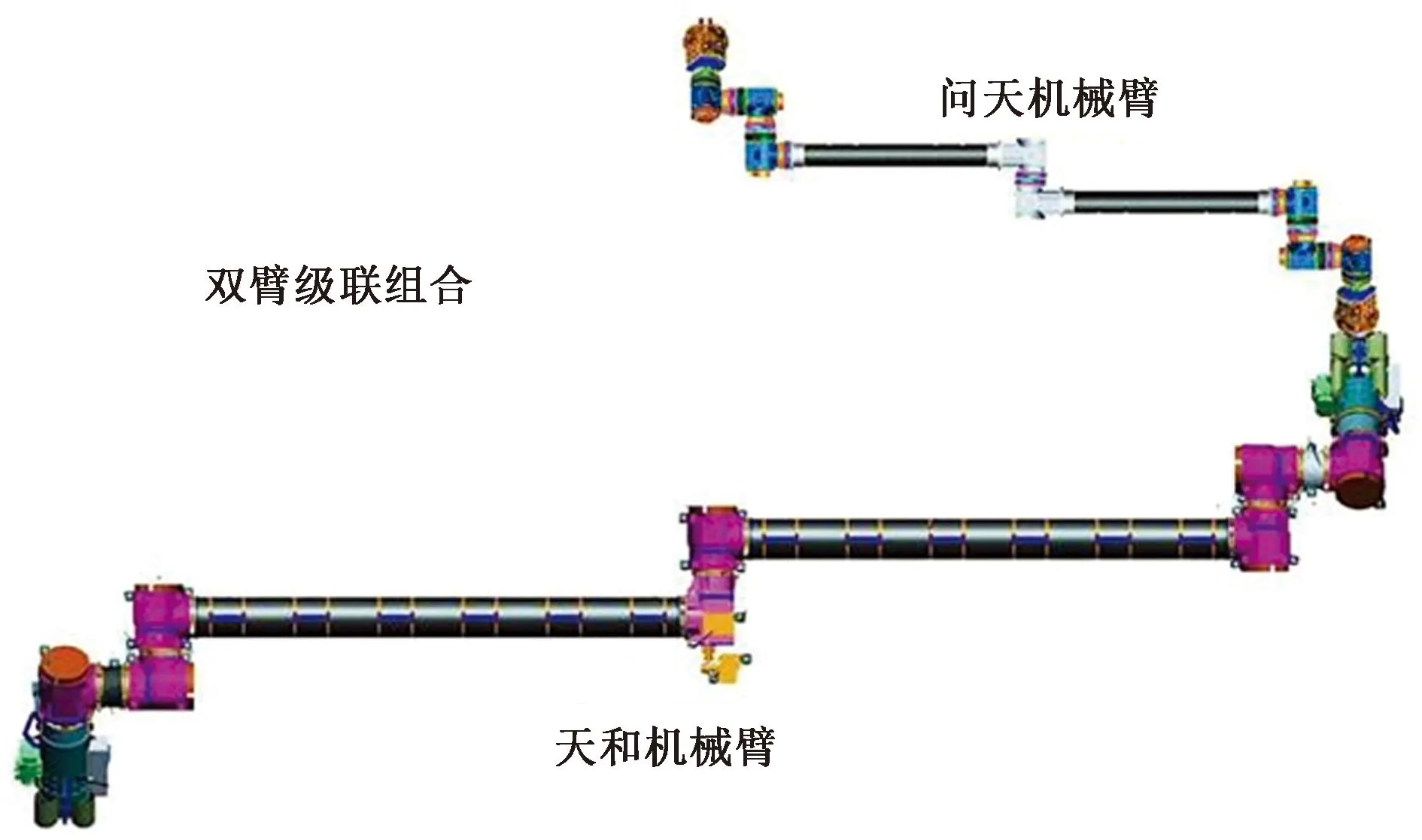

经过长时间的探索与模拟测试,到2020年中国首次提出并制定了面向空间大型机械臂的地面试验验证系统,为之后在轨空间大型机械臂的研发奠定了坚实的基础。2021年4月随着天和实验舱发射升空的天和机械臂[35],作为中国第一台在轨大型空间机械臂开始出现在人们的视野中。天和机械臂展开长约10.2 m,有效操作距离9.5 m,具有7个自由度,质量为738 kg,可最大操作载荷可达25 t,如图10所示。该机械臂由于太空炫舞的视频惊艳全世界,内容展示该臂已经具备搬运重量级载荷、协助构建空间站、捕获悬停飞行器、辅助宇航员出舱工作以及舱体表面爬行等多重功能。2022年问天机械臂[36]乘坐问天实验舱成功深空达到指定位置,该械臂展开长约5 m,质量约为350 kg,可最大操作载荷为3 t。该机械臂与天和机械臂功能较为相近,但他更加灵活小巧。两机械臂可以实现级联组合,对接成功后可进一步扩大机械臂的工作范围,提高末端执行器的定位精度。其结构如图11所示。

图10 天和机械臂[35]Fig.10 Tianhe manipulator[35]

图11 双臂级联组合示意图[37]Fig.11 Schematic diagram of two-arm cascade combination[37]

至此,中国空间大型机械臂以及空间站的建造水平达到或开始赶超国际先进水平。中国能在如此短的时间内取得如此伟大的成就,与在这些方面曾做出过努力的专家学者和科研院所息息相关。正因为钱学森、邓稼先等初代航天事业科技专家的爱国情怀与真知远见[38],在面临国际严密封锁的局面,依然开启了中国航天航空事业的第一步,后期成功研制出中国第一颗人造地球卫星“东方红一号”,打破了西方大国对航天技术的垄断。后来随着“航天空间站三期工程”的提出,中国也开始着手于空间机械臂的研究与开发工作,并于2005成立了“空间机械臂技术研究及应用试验”课题组[30],中国航天科技集团公司负责整体技术方案设计和任务分析,中国空间技术研究院负责关键技术研究和性能测试,哈尔滨工业大学负责机械臂运动控制技术研究。2008年中国航天五院空间站机械臂团队提出了研制更为复杂的七自由度冗余机械臂的设想,经过不懈努力成功于2012年获得了空间站机械臂项目,同年梁常春工程师自主编写了第一代Simulink模型库[39],成功应用于嫦娥五号采样返回途中。该团队联合其他机构还在之后的两次珠海上展现出自主研制的大型空间机械臂模型和实物[9,35],后者已经具备精确抓取、大幅度作业、高精度测量、辅助维修以及自主智能控制等能力,虽然处于试验阶段,但充分显示中国已经具备研发此种设备的能力。经过不断的积累,航天科技集团在2021年自主研制出挂接在天和实验舱上的天和机械臂,被认为是中国同类航天产品中复杂度最高、规模最大、控制精度最高的空间智能机械系统,且在技术层面斩获多种专利[35];与刘宏院士、谢宗武教授团队和中科院长光所联合研制的问天机械臂可实现“双臂合一”,在空间站的三舱操作,标志着中国空间机械臂技术走向成熟。

以上仅是中国在航天和空间机械臂领域的一些领军人物和重要机构做出的贡献,然而空间机械臂的研究涉及机械工程、材料科学、动力学与控制工程、计算机科学、空间科学与工程、应用数学与物理学等多门学科的交叉领域,还参考了很多其他专家学者在该领域做出的重要贡献。他们的研究成果不仅推动了柔性机械臂技术的发展,也为中国航天事业在空间柔性机械臂动力学建模、动力学控制方法以及轨迹规划等方面做出了重要贡献。

2 空间柔性机械臂动力学建模方法

空间柔性机械臂除深受恶劣的空间环境条件影响外,也饱受自身特性的影响,这使得空间机械臂动力学的建模变得格外困难。柔性机械臂的运动和动力学建模是建立在刚体臂建模的基础上,再引入多体动力学和弹性力学等多方面学科知识来解决。这也使得原本机械臂之间简单的单向力传导变成臂杆之间或者臂杆与关节之间的相互作用,以及柔性机械臂的刚柔耦合作用导致柔性臂动力学系统呈现出多自由度、高度非线性和强耦合的特点[40],从而使建立一个完整且精准的动力学模型变得异常困难。伴随着计算机技术的成熟,柔性机械臂的动力学建模经历了刚-柔分立、弹性分立化、连续弹性、离散化、小变形、大变形以及集中参数到分布参数的进程[41]。从以下3个方面来讨论柔性臂动力学的建模方法:柔性臂坐标系的选取、臂杆和关节变形的描述方法以及柔性臂的建模方法。

2.1 描述柔性机械臂的坐标系

对柔性关节和柔性连杆选取合适的坐标系描述机械臂变形,是建立该系统更为精确的数学模型的基础。目前用来建立柔性臂坐标系较为流行的方法有以下3种:浮动坐标系方法、绝对节点坐标法和几何精确法[42-44]。

2.1.1 浮动坐标系方法

浮动坐标系方法(floating frame of reference, FFR)衍生于多刚体系统动力学。该方法是在柔性臂上建立一个浮动坐标系,将柔性臂的刚性运动转化为浮动坐标系的位姿运动和柔性臂相对于该坐标的弹性变形的两种运动的叠加耦合[45]。由于该坐标系基于线性小位假设,忽略了耦合变形量中的高阶项[46],所以具有计算量少、描述柔性体变形简单等优点,特别适合变形小且速度低的大范围运动情况,因此也是柔性体动力学建模中应用最广的一种方法。但在使用该坐标系进行建模时,会引发“动力刚化”的问题[47],因此需在位移-应变关系中加入非线性刚化项才能得到稳定的结果。

郑棋棋等[30]详细阐述了浮动坐标系方法的定义与建立方法,并与其他分析方法作比较,总结得出在浮动坐标系下采用Lagrange方法结合有限元法,更适合建立低速下的柔性空间机械臂动力学模型。赵国威[48]在研究如何选择浮动坐标系(即确定坐标系原点和坐标轴位置)的问题,确定选取原则在于尽可能地减小甚至于消除动力学方程的耦合,以达到改善数值计算性态的问题。Lidström[49]在分析浮动坐标系在计算多体系统中各部件的动能和势能时的应用问题时,基于获得尽可能简单的表达式这一前提,将柔性系统的刚性部分与柔性部分分开进行计算。Andreas等[50]认为传统的浮动坐标系方法解题烦琐和易出错的原因在于,浮动坐标系中的质量矩阵和二次速度向量中产生了不易求解的体积积分,因此提出一种基于节点的浮动坐标(floating frame of reference formulation,FFRF)处理方法,以绕过这些积分,使得积分被常数有限元质量矩阵的乘法所取代,导致推导运动方程变得更加简单。邓毅等[51]在研究刚柔耦合定位平台的长行程高精度定位问题时,根据该平台只用于直线定位的结构特点对浮动坐标系法理论进行修改,建立了一种简洁的动力学模型;结合3 阶S形曲线和经典的比例-积分-微分(proportion-integration-differentiation,PID)控制方法建立了结构-运动控制一体化仿真模型。

2.1.2 绝对节点坐标法

绝对节点坐标方法(absolute nodal coordinate formulation, ANCF)是对传统的节点坐标方法进行改进[52],将之前以位移和转角为节点坐标转换为以空间绝对位置和梯度向量作为单元节点坐标,解决了传统方法中节点转角坐标的小转动、小变形的限制,使其能够处理大变形和大范围运动的柔性体动力学问题[53];同时在此坐标系的基础上,有效利用计算机辅助软件对几何模型进行合适的网格划分并提高建模的准确性。但绝对节点坐标法基于梁单元进行分析,其具有严重的闭锁问题和变形模态耦合现象,会降低该方法的计算精度和收敛速度[54]。

Shabana[55]首先论述了传统有限元方法在处理复杂物理和工程模型存在的问题,进而引出ANCF的定义与优点以及在构建此方法的求解框架时的要求,提出一种将ANCF元素应用于开发新的基于力学的CAD/分析系统,可有效提高建模与模型分析的精度。沈剑等[56]将绝对节点坐标法应用于柔性绳索体动力学建模和仿真的研究之中,并利用绳单元建立了二维悬臂梁、三维柔性网和刚-柔耦合柔性网三种模型。Euiyoung等[57]针对传统刚度评估方法效率低的问题,以ANCF梁单元为研究对象,采用非线性内力表示为三阶多项式位移的和的刚度评价方法,提高了ANCF方法的效率。南京理工大学章定国教授带领的博士团队主要研究多体系统多力学与控制等方向的课题,利用绝对节点坐标法等方法建立了多种机械结构的刚柔耦合动力学模型[58],并在此基础上完成了多个动力学耦合相关国家基金项目。Otsuka等[59]综述了近19年与ANCF相关课题的研究,发现该方法在梁、板、壳以及实体方面的应用飞速提升,并消除了之前ANCF单元的缺点。还总结出未来ANCF将在以下几个方面取得进步:增强型的ANCF仿真功能在航空航天领域解决一些具有挑战性的问题;计算机辅助技术和分析将继续与ANCF相结合,完善其相关物理场的仿真;利用准确的ANCF几何描述来促进多体系统的结构优化等。

2.1.3 几何精确法

几何精确法(geometrically exact formulation, GEF)来自Reissner[60]对大变形梁的几何精确描述,采用节点位移矢量与转动参数作为广义坐标,通过几何非线性关系描述物体的变形。后经过Simo等[61]多位学者的共同完善,形成了现在的几何精确梁、板/壳以及实体等模型。与传统的节点坐标方法类似,该方法也常用来描述转动和变形较大的结构,且几何精确梁有更少的节点自由度,可有效提高计算效率。但在分析过程中,常会遇到坐标冗余、奇异问题等一系列问题,使在理论与数值计算上变得复杂,并且GEF梁单元的旋转变量具有强非线性问题。

针对上述存在的问题,很多学者提出了相应的解决方法。Ghosh等[62]将以前3个欧拉角描述的矢量问题转换为四元数,并分析了该方法下的几何精确梁模型。吴杰等[63]为了建立一种的高精度旋翼结构动力学模型,采用有限变形下的Green应变表达式及在几何精确坐标下弹性变形运动几何学关系式,推导出了桨叶应变能、动能以及外载荷虚功。随着对柔性系统稳准快的性能要求越来越高,学者们提出了基于任意拉格朗日-欧拉等多种建模方法来描述的几何精确梁方法[64],但这些方法多处于理论研究阶段。Zhang等[65]利用完全拉格朗日表达式推导了空间剪切刚性梁在大位移和大转角下的二、三维几何模型,并利用四元数描述其运动,有效避免了旋转参数转化时出现的奇异问题,并减少了梁单元内的自由度数目。孙加亮等[66]在对多体柔性系统动力学建模方法进行论述时,详细地回顾了几何精确法的发展史,并提出每阶段存在的问题及其解决方法。Li等[67]为了模拟连续体机器人的复杂变形,将几何精确梁理论用于开发计算力学模型,开发出一个三维几何精确的基于梁理论的有限元模型。

2.2 描述柔性机械臂变形的方法

空间机械臂的柔性主要体现在机械臂的关节和连杆两处[68]。柔性关节通常可简化为扭曲的弹簧,此部分的柔性一般来源于传动系统中的柔性,例如谐波减速器、关节转轴和传动链等;连杆上的柔性是由本身的特性决定的,且容易在外力作用下产生扭曲、弯曲和拉伸等变形。由于连杆上的柔性处理较为困难,涉及的问题更加复杂,且在机械臂高速工作时,系统的振动也是不可避免的,这一系列问题使得机械臂的建模和控制变得非常困难。同时这也吸引了大量的学者付出大量精力在此方面进行研究,并在理论上提出很多针对机械臂柔性变形的分析方发。目前常用的描述柔性臂变形的方法[69]包括有限元法、有限段法、假设模态法、集中质量法和线性弹性动力学理论等。

2.2.1 有限元法

有限元法[70](finite element method, FEM)是将连续的柔性臂分割成有限个规则的柔性体单元,再利用数值方法计算出每个单元同样工况下的形变,最后通过叠加法计算得出整条机械臂的变形。该方法增加了分析柔性体单元的数量,但减少了该单元的长度,使系统方程的整体解收敛到精确解。因此适合对一些形状和结构较为复杂的柔性臂进行分析,且容易通过仿真软件来进行分析。但使用该方法求解动力学方程过称比较复杂,且动态响应求解运算量也较大,不能进行系统的参数化分析[30]。

张康平等[71]依据壁虎脚趾倾斜的刚毛结构设计出一种仿生爬行机器人足部的履带机构,利用有限元法和绝对节点坐标法等理论建立该机构的刚柔混合模型。Liu等[72]在研究基于连杆柔性和关节柔性的多关节机械臂时,利用有限元法和实验模态法,对柔性机械臂的动力学特性进行了分析。Wang等[73]采用有限元法和拉格朗日方程对平面多柔性连杆机构建立了弹性动力学模型,并引入自适应控制器有效控制了刚体的运动和弹性变形。Shao等[74]对具有柔性连杆和柔性关节的机械臂建立了有限元模型,并采用迭代改进的方法降低了模型的维度,从而提高了模型的精度。天津工业大学朱雅乔在进行双足助力外骨骼机器人项目时,为研究机器人的行走周期特征,为其建立了有限元分析模型,用来仿真以获取机器人的行走动态特征[75]。

2.2.2 有限段法

有限段法[76](finite segment method, FSM) 是将空间柔性机械臂假定分成若干个刚性体,并采用柔性元件连接各段刚体来替代杆件的柔性。这样做的优点[77]在于将柔性部分用刚性部件来替代,能较好地计及刚柔耦合、柔耦合及非线性的影响,且不受小变形限制,使得建立杆件的动力学方程变得简单,但是以牺牲实验结果精度为代价的。其与有限元分析的区别在于拓扑结构上。针对分割后的单元特征来看,有限段方法满足小应变假设,即允许柔性体产生几何非线性变形,而有限元法建立在小变形假设基础之上,将变形线性化[30]。因此其计算速度比有限元法更快,但该方法只适合于含有细长柔性零件的系统。

Martin等[78]利用绝对节点坐标法和有限段法建立出一种新的轨道模型和动力学方程,同时讨论了采用有限段方法建模轨道结构和轨道柔性的局限性。李文龙等[77]采用有限段法对做大范围刚体运动的挠性航天设备建模时,提出将有限段法与空间算子代数理论结合的方法,克服了以往有限段法计算量太大的缺点。周旭辉等[79]在薄壁杆理论和有限元法的基础上,针对箱梁存在剪力滞效应等问题,其根据有限段法方法,将箱梁沿桥方向分成若干段,后利用Hamilton原理推导出了该梁单元的刚度矩阵和质量矩阵。Xue等[80]提出采用有限段法来建立并分析斜箱梁的受力情况,并与有限元方法相比得出其具有将三维结构简化为一维结构分析的优势,最后通过模拟实验验证了有限段法的准确性和效率。Menck[81]提出使用有限段法来滚动轴承在随机工况下的接触疲劳寿命数值模型,并通过多种实验证明该方法可以计算任何任意载荷历史和运动模式的轴承寿命。

2.2.3 假设模态法

假设模态法[82](assumed mode method, AMM)是利用模态截断方法得出各段子系统的模态函数,然后通过线性组合或者叠加的方程近似计算出整个系统的模态,并结合动力学建模方法可推导出整个系统的常微分动力学模型。该方法的主要优点在于:基于此方法建立的动力学方程较为精简,也容易利用计算机编写算法进行求解。但是结构复杂的柔性系统的模态函数难以求解,且具有很大的局限性,因此该方法只适用于形状规则且简单的离散多体柔性系统[83]。

Korayem等[84]采用假设模态法对柔性机械臂的连杆进行建模,利用Timoshenko梁理论对假定的模态振型进行替换,研究了内外阻尼对模型精度的影响。Gao等[85]采用假设模态法建立了双连杆柔性机械臂的n维离散化模型,并在此基础上,设计一种全状态反馈控制器和输出反馈控制器,实现双连杆柔性机械臂轨迹跟踪和振动抑制。Marcin等[86]在研究由刚柔耦合构件组装的空间机械臂建模问题时,将假设模态法成功地应用于柔性机械臂的弹性效应,并与约束方法相结合,得到空间机械臂的综合动力学模型。张晓宇等[87]对具有柔性关节柔性连杆的机械臂提出了一种改进的建模方法,将柔性关节视为刚性关节和柔性连杆的弹性约束边界,再根据结构动力学理论和Hamilton原理建立该机械臂的刚柔耦合动力学方程,再通过假设模态法对该方程进行离散简化,方便通过多种数值进行求解。Du等[88]采用假定模态法、有限元法和点插值法描述了柔性梁的变形场,讨论了泛函梯度分布规则对整体大运动柔性梁动力特性的影响,并得出结论假定模态方法不能处理大变形问题。

2.2.4 集中质量法

集中质量法[89]是(centralized mass method, CMM)将柔性机械臂上连续分布的质量集中分配到有限个质点或截面上,并通过无质量的弹簧将其连接,从而简化求解原柔性臂上每个点的位移和加速度的方法。该方法相比其他方法实现简单,且解答过程容易理解,非常适合质量分布不均或结构复杂的柔性体系统[30]。但也因为集中问题使得其计算精度远不及其他描述柔性体变形的方法。

Shan等[90]根据动力学理论研究RV传输装置的非线性动态特性时,采用集中质量法建立由惯性部件、弹性元件和阻尼元件组成的非线性动力学模型。周优鹏等[91]在对柔性臂振动特性的建模时,发现柔性臂的高阶振动模态在其振动位移中占比较少;且在小振动变形下, 柔性臂的一阶振动模态起到主导作用, 故采用单个集中质量进行柔性臂振动特性建模。Zhu等[92]采用有限元法和质量集中法相结合的方法,建立了橡胶减震环球轴承支承柔性转子的动力学模型,在该模型中,转子采用Timoshenko梁单元构建,支座和轴承外圈采用质量集中法建模,同时考虑了转子重力、不平衡力和非线性轴承力的影响。刘义付等[93]针对发动机扭转振动特性进行分析时,采用集中质量法对曲轴轴系进行扭转振动建模,以获取系统的特征方程,分别应用并对比了2自由度和6自由度当量系统方法,获取轴系的自振频率和振型。

2.3 柔性机械臂的动力学建模方法

动力学是在经典力学的基础上发展起来的,主要分析力对物体运动的影响。动力学系统建模目的是为形象的描述力与系统变量之间的函数关系,并为后期设计控制系统奠定基础。随着学者们对动力学建模方法的不断改进和发展,动力学模型也因具体工况会有所不同。当前主要的动力学建模方法[94]有牛顿-欧拉法、拉格朗日法、凯恩法、Hamilton原理方法以及人能智能算法等。

2.3.1 牛顿-欧拉法

牛顿-欧拉法[95](Newton-Euler)通常将多自由度柔性系统中的每个构件分离出来单独进行分析:利用牛顿第二定律对单个构件的平动运动建立平衡方程,以及利用欧拉定理对其旋转运动建立转动方程;之后通过各个构件之间的约束关系,计算得到整个系统的动力学方程。这使得该方法具有推导过程简单的优点,对于添加新的扰动和变量,具有良好的开放性[96]。因此该方法适合求解较为复杂的系统动力学问题,但当系统的结构变得复杂时,中间过程需要消除的未知参数和方程数目也在逐渐增多,导致求解效率逐渐下降。

李坤全等[97]主要研究方向是机器人机构学及控制,在对6-RSS并联机构课题进行研究时,利用牛顿-欧拉法构建了支链中构建的力和力矩平衡方程,最终推导出了该并联机构的动力方程,为此类机构的动力学分析和应用奠定了基础。Rubio等[98]采用牛顿-欧拉法建立了机械臂的动力学模型,并利用比例积分控制方法,让机械手的末端执行器可以跟随工作人员的手部进行运动。Zhang等[99]结合拉格朗日和牛顿-欧拉动力学建模方法,建立了具有柔性等效胫骨和弹性关节的刚柔耦合四杆跳跃腿的动力学模型,定量描述了机器人跳跃过程中的动力学特性。Liu等[100]采用基于牛顿-欧拉公式的递推方法推导了组合系统的运动学和动力学,将末端执行器的轨迹规划转化为约束多目标优化问题,利用多目标粒子群优化算法(multiple objective particle swarm optimization,MOPSO)求解约束多目标优化问题。安徽工程大学王汪云副教授带领的创新团队在研究下肢外骨骼助力机器人时[101],采用牛顿-欧拉法结合步态平衡理论,建立其摆动相与支撑相瞬时动力学模型;并将不同步态相位下人体运动时的角度数据、速度数据及机器人结构参数代入牛顿-欧拉动力学迭代方程,求得机器人各关节的理论驱动力矩。

2.3.2 拉格朗日法

拉格朗日法[102](Lagrange)是目前在动力学建模方法中最为流行的一种,该方法基于能量函数创建,通过将系统的动能和势能代入Lagrange方程中,计算得到整个系统的动力学方程。该方法与牛顿-欧拉法相比,它从能量的角度出发,避免考虑系统内部的作用力和各个构件之间的约束关系,将系统作为整体来思考,使得计算效率大幅度提高,且适合于计算机编程和数值计算。因此该方法适用于动能和势能容易求解的柔性系统,但系统结构愈加复杂,对建立广义坐标系产生影响,也会使得推导建模方程变得更加复杂。

Chao[102]对6自由度工业机器人采用D-H法对其进行了运动学分析,并利用拉格朗日法建立了动力学模型,通过MATLAB软件对上述两种方程进行了实验仿真,其结果为机器人动态特性及其控制方法的研究奠定了基础。Li等[103]利用将Q矩阵引入拉格朗日方程,对5自由度的上肢康复机器人进行动力学建模,并通过实验仿真得出该方法所建立的模型更加准确。张婷婷[104]利用拉格朗日法获取机械臂被动关节动力学方程式,通过振幅控制方法控制机械臂被动关节位置,实现对机械臂刚体运动防冲突角度的最优输出。Wang等[105]利用螺旋理论建立了钢带柔性体模型,再通过拉格朗日方程方法建立了机械手刚柔耦合动力学模型,最后在ADAMS中对其参数进行建模,完成了新型钢管绑扎机械手的优化设计。Yu[106]利用动量守恒理论建立了机械手的拉格朗日动力学模型,并提出了一种基于期望轨迹的台积电系统,利用该系统对终端轨迹进行渐近跟踪并激发周期性柔性振动。Han等[107]基于拉格朗日原理,建立了柔性机械臂系统的动力学方程,在此基础上设计了压电陶瓷制动器和关节控制力矩的联合控制策略。

2.3.3 凯恩法

凯恩[108](Kane)法与牛顿-欧拉法、拉格朗日法这两种方法有较大区别,该方法引入广义速度、偏速度、广义主动力和广义惯性力等,以达朗贝尔原理为基础来建立系统的动力学方程。该方法不仅可以像拉格朗日法一样避免方程中出现内力项,进而简化方程,避免烦琐的运算工程;又类似于牛顿-欧拉法,方程物理意义明确,方便地在计算机上求解,计算效率较高[30]。

中国矿业大学程刚教授带领的团队主要研究机器人机构学等方面的内容,林玉屏等[109]在并联仿生髋关节试验机动力学研究时,采用了Kane法,通过计算得到的广义惯性力、广义主动力和广义摩擦力建立并联试验机的动力学模型。Li等[110]建立了5自由度工业机器人的凯恩动力学模型和Adams实体模型,并将两种模型分别在MATLAB和Adams软件中进行仿真分析,得出了凯恩动力学模型更适用于五自由度工业机器人。Chu等[111]针对不稳定系统捕获后的稳定控制问题,提出了具有多级可控阻尼的串绕柔性捕获机构的广义模型,并在此基础上,采用凯恩方法建立了系统的整体动力学方程;将全局分散的多级阻尼力建模为粒子群,并建立了目标适应度函数;最后在粒子群优化的基础上,实现了一种最优稳定控制方案。Shen等[112]基于凯恩方法,推导出6自由度机械臂各连杆和关节之间的偏速度关系,并推导出整个系统的动力学方程;最后在此动力学模型基础对末端执行器的振动特性进行了分析,结果表明关节柔性和连杆柔性对末端执行器轨迹精度有重要影响。Yu[113]忽略了主动力矩作用于末端执行器的条件,使凯恩原理的表述得到拓展:可只考虑速度参数而不考虑惯性张量;并以平面5自由度冗余机械臂为例,验证了改进的凯恩原理公式的正确性,基于改进的Kane原理公式提供了一种建立近似动力学模型的新方法,可以证明笛卡尔空间和关节空间中的轨迹的合理性。

2.3.4 Hamilton法

哈密顿[114](Hamilton)法基于Hamilton原理求解得到Hamilton函数,其与Lagrange法相似,采用能量方式进行建模,也避免了动力学方程中的内里项,通常用来建立连续质量分布和连续刚度分布系统的动力学模型,因此适用于结构简单的柔性体。并且该方法的通用性很强,可以解决大多数无约束问题以及带有终端约束的最优控制问题。

余智豪等[115]在建立旋翼气动弹性分析模型时,利用Green应变以及几何精确的弹性运动及变形的几何关系式,通过Hamilton建立旋翼动力学方程。Zhang等[116]基于欧拉-伯努利梁理论和Hamilton原理,对各局部常数模型采用偏微分方程的形式建立了柔性机械臂的分布参数模型,并基于李雅普诺夫稳定性理论,针对各偏微分方程模型设计局部边界控制器,控制机械臂运动并抑制其振动。李伟等[117]利用Hamilton原理建立了振梁微陀螺仪的控制方程,研究了旋转臂梁的两个横向耦合振动。Cheng等[118]分析变刚度柔性机械臂的弹性变形时,基于Hamilton理论建立了柔性机械臂的分布式动态物理模型,在此基础上提出了柔性机械臂减振控制器的设计。Zhang等[119]利用拉格朗日乘子法和哈密顿原理,建立了具有几何约束的双柔性机械臂系统的分布参数模型,避免了控制溢出问题。Treană等[120]在研究涉及高阶导数的受控拉格朗日的非线性动力学问题时,建立了受控的高阶Hamilton常微分方程和Hamilton-Jacobi偏微分方程,用于考虑由状态变量的高阶导数控制的一类拉格朗日方程。

2.3.5 智能算法在机械臂动力学建模上的应用

随着上述各类方法的完善与系统结构的复杂度越来越高,单一的方法已经无法完整描述现有的多自由度、高度非线性、强耦合系统。通常需要多种方法结合以及加入一些方便计算的人工智能算法,以此提高计算效率。目前在机械臂建模上应用较为广泛的人工智能算法[121]有局部加权投影回归算法、高斯过程回归和深度学习等。局部加权投影回归算法(locally weighted polynomial regression,LWPR)是在高维空间中进行非线性函数逼近的一种完全增量的在线算法,可以解决含有冗余和不相关输入维度等问题。Nguyen-Tuong等[122]采用局部加权投影回归(LWPR)和高斯过程回归(Gaussian process regression,GPR)进行实时模型估计,并利用SARCOS机械臂数据对两种回归方法的模型近似进行评估,以及使用近似模型对计算转矩控制中的机器人跟踪性能进行评估,结果表明LWPR算法由于计算量较低而优于传统算法。高斯过程回归算法(GPR)是使用高斯过程先验对数据进行回归分析的非参数模型,过程算法较为简单,适用于解决高维度模型的非线性拟合问题。Nguyen等[123]利用GPR算法,用于模拟6自由度工作机器人在其工作空间内的动态特性,还将GPR模型的结果与从机器人工具尖端动力学的分析模型得出的结果进行比较,发现分析模型高估了机器人的刚度。深度学习(deep learning,DL)是机器学习领域的一个新分支,其目的是创建出可以模拟人类思维方式进行学习的神经网络。Liang等[124]提出使用深度学习网络和物理模拟计算机器人动力学的方法,利用深度学习网络实现了一种端到端的计算机器人动力学方法,这将是机器人动力学和深度学习结合起来的第一步。

3 空间柔性机械臂的动力学控制方法

柔性机械臂与传统的工业级机械臂(大多以刚型机械臂为主)相比,在速度和精度两方面具有很大的优势。但也因其结构的柔性给系统的建模和控制造成了巨大的困难。这也吸引了大量的学者在此方面进行研究,使得柔性机械臂的动力学控制成为目前的研究热点并逐渐发展成为一门独立的研究学科。

空间柔性机械臂在高速运动或者搬运重量级载荷时,容易产生弯曲、变形和振动等问题,造成末端执行器的定位精度严重下降。其中弯曲和变形问题在设计时可以采用合适的材料和合理的结构加以改善,发生故障的概率较低;而振动是系统的固有属性,且在外太空环境中因缺少阻尼,一旦受到外界激励的刺激,其振动将会持续很长时间,严重的将会影响到系统的使用寿命。目前柔性臂的动力学控制主要解决振动抑制和误差补偿两方面[125]的问题,常见的柔性机械臂的振动控制方法[126]有PD控制、PID控制、LQR最优控制、自适应控制、模糊控制、模糊PID控制、自适应模糊PID控制、滑模控制、神经网络控制、奇异摄动法、输入成型控制、鲁棒控制、自适应鲁棒控制、反演控制等。

3.1 比例积分微分控制

PID控制方法[127]包含PD控制,通常以系统的输入和输出之差作为输入,再通过设置比例、积分和微分环节得到准确的传递函数,最后经过修改相应的参数值得到符合实验要求结果。该控制方法对简单的系统控制容易实现,且计算效率非常高;但随着系统复杂度上升和参数增多,会使得其控制精度下降。该方法PID主要适用于基本线性和动态特性不随时间变化的系统。

Jorge等[128]提出了一种基于分数阶PD和PI控制器新型整定方法的仿人机器人TEO肘关节控制方案, 与经典方法相比,该方法对于仿人手臂末端质量变化具有鲁棒性能。李岩等[129]在研究机械臂受到系统干扰的轨迹跟踪问题时,提出一种无需重置条件的PD型加速迭代学习控制算法,并在λ范数意义下证明了该方法的收敛性,且通过二自由度仿真实验证明了该方法的可行性。王凤华等[130]设计一种串联弹性驱动器关节机械臂零力控制系统和PID位置控制系统,在MATLAB的基础上利用串联弹性驱动器力跟踪实验验证了该系统的准确性。Chen[131]在研究柔性关节机械手时,分别对传统PID控制和基于神经网络的PID控制进行了比较研究,仿真结果表明:神经网络在PID控制中的应用可以实现对复杂被控对象的有效控制和PID参数的在线自整定。Liu等[132]为减小系统速度波动,提出了一种基于极点配置的模糊自适应振动抑制策略。首先利用假设模态法和拉格朗日原理建立了柔性载荷系统的动力学模型;然后根据传统PID初始参数,采用相同的实部极点配置方法对其进行改进;其次设计了模糊自适应规则对极点配置后的PID参数进行调整;最后将3种不同的控制策略应用到伺服驱动柔性负载系统中,选取柔性负载长度为变量的3种不同工况进行数值模拟,结果表明提出的基于极点配置的模糊自适应PID控制策略使系统具有更高的工作精度,与传统PID控制方法和改进的PID控制方法相比,系统的振动抑制效果更为明显,系统的稳定性可提高10%左右。

3.2 LQR最优控制

线性二次型调节器[133](linear quadratic regulator,LQR)最优控制是指通过设计出的状态反馈控制器K要使二次型目标函数J取最小值,根据控制目标的不同,通过选择加权矩阵Q和R来使系统响应速度和能量消耗达到最理想的状态。该方法在描述线性微分方程或线性差分方程构建的动态系统时,对其控制指标具有非常明确的实际物理意义,且大大简化了控制计算工作。因此,LQR方法是应用最为广泛的一种最优控制算法。但该算法的性能指标在实际应用中并非在每个场景都是理想的。

Li等[134]提出了一种基于机器人自适应行为的人机协作方法,在最小化运动跟踪误差并获得手臂的最优阻抗模式时,建立了线性二次调节(LQR)模型,结合基于积分强化学习的方法,可以在人体手臂模型信息较少的情况下求解给定的LQR模型。朱启航等[135]在对实验室行星采样机械臂进行动力学建模时,为减小耿总误差,采用了线性二次型最优调节器控制方法,相比之前传统PD控制器,该最优控制器可获得更高的轨迹跟踪精度。Alandoli等[136]在研究具有可变载荷的单柔性连杆机械臂的最优控制问题时,提出采用模糊逻辑控制器和线性二次型最优调节器联合控制的智能最优控制器;通过实验证明该控制器具有较好的位置跟踪性能,对柔性连杆机械手的振动抑制效果优于线性二次型调节器控制器,且该控制器在处理不确定性时比线性二次型调节器控制器更具鲁棒性。Morlock等[137]将伺服约束应用到具有柔性连杆的并联机器人末端执行器的轨迹跟踪控制中,为消除连杆柔性产生的误差,将线性二次型调节器应用到末端执行器轨迹跟踪的微分代数方程中,提高了该机械臂的控制精度。

3.3 自适应控制

自适应控制[138](adaptive control)的研究对象是具有参数不确定性的系统,可根据周围工作环境的变化自动调节相应参数,综合处适当的控制规律,使系统在控制器的作用下稳定在当前条件下的最优状态。与其他控制方法类似的地方在于都是基础数学模型的控制方法。经过多年的研究发展,目前自适控制系统主要分为两类[139]:模型参考自适应控制系统和自校正控制系统,其主要特点是在线辨识对象数学模型的参数,进而修改控制器的参数。目前该方法已经广泛应用于航空航天、航海、机械、机器人和生物工程等领域。缺陷也较为明显,不能保证参数调整过程中系统总是稳定的。

Zhang等[140]阐述了近年来自适应控制的研究进展,特别是机械臂模型参考自适应控制(model reference adaptive control,MRAC),并讨论了目前研究人员面临的模型参考自适应控制器设计问题,并对其最新研究方法进行了总结。Long[141]在研究机械臂的轨迹跟踪时针对摩擦和扰动问题,提出了一种自适应神经网络控制方法,采用神经网络对系统的动态不确定性进行补偿,通过参数自适应补偿对神经网络逼近误差和摩擦扰动部分进行补偿,仿真结果表明,该算法能提高机械臂轨迹跟踪的有效性和精度。Zhang等[142]发现柔性机械臂在内的机电系统通常存在非线性输入死区和未知的系统参数/结构,针对上述问题提出了一种模糊自适应控制方法,使柔性连杆在有限时间内达到理想的旋转角度,并抑制机械臂振动;同时补偿了系统的不确定性,消除了输入死区的影响。北京建筑大学周惠兴教授团队在对两轮自平衡机器人模型多样化的运动控制问题[143]进行研究时,采用模糊自适应的控制策略,可在非人为参数调整的工况下,对非特定模型的自平衡机器人的多种运动情景下进行快速准确的参数自调节和实时稳定的运动控制。Colombo等[144]在研究通过减少机械系统的惯性来提高动态性能和能源效率问题时,为减少振动提出了线性二次调节器增益调度控制和自适应模型预测控制两种方法,并通过实验得出结论:自适应模型预测控制策略的性能优于线性二次调节器增益调度。

3.4 模糊控制

模糊控制[145](fuzzy control)本质上属于非线性控制,它是一种模仿人类的模糊推理和决策过程的智能控制方法。其涉及的模糊规则取决于技术人员或专家学者的经验,经验的正确与否直接影响到控制器的性能,所以其控制的精度与选择的规则方法有很大关系。该方法的优点在于不用依赖于被控对象的精确数学模型,且可简化系统设计的复杂性,特别适用于非线性、时变、滞后、模型不完全系统的控制。但也因模糊控制在不同行业建立的标准不同,因此难建立一套标准的控制理论,用来解决模糊控制的机理、稳定性分析、系统化设计方法等一系列问题。

Dong等[146]在研究了柔性关节串联机器人的自适应鲁棒控制设计时,发现系统中存在不确定性,不确定性假设为模糊集;针对整个系统不满足匹配条件的情况,引入虚拟控制将系统转化为模糊动力系统,然后设计一个自适应鲁棒控制器,以保证变换后系统的一致有界和一致最终有界。Hao等[147]提出了一种新的柔性PAM臂模糊自抗扰控制控制器设计和建模方法来控制柔性臂,采用模糊自适应理论对自抗扰器的参数进行调整,通过软臂的对比实验证实该控制算法对其刚度和位置的控制能力,且具有良好的鲁棒性和自适应能力。Liu等[148]在计算转矩的基础上,应用模糊控制理论,设计了模糊转矩控制算法;通过在MATLAB和Adams上进行联合仿真对比试验,发现模糊转矩控制算法比直接计算转矩法具有更好的跟踪性能和更高的跟踪精度,并将其应用于实体控制试验。马飞越等[149]在研究具有非线性特性的移动机器人轨迹跟踪问题,提出具有区间二型模糊控制与滑模控制相结合的策略,将滑模面作为模糊控制输入,模糊控制输出作为滑模趋近律参数,动态调节滑模控制系统,增强对干扰的适应能力。Shang等[150]发现伸缩柔性机械臂的时变特性和非线性项会引起旋转角度的波动,从而影响末端执行器的工作精度;提出一种采用模糊调节与RBF神经网络相结合的控制策略,利用模糊规则对控制器参数进行实时调整,提高柔性伸缩机械手的控制精度。

3.5 滑模控制

滑模控制[151](sliding mode control, SMC)又称变结构控制,本质上属于非线性控制。该方法与其他控制方法的不同点在于系统的结构并不固定,可根据系统目前运行的状态,促使系统按照预定“滑动模态”的状态轨迹运动。由于滑动模态对不确定参数和外界干扰无关,使得该控制方法具有快速响应、良好的适应能力以及强鲁棒性等优点。因此在航空航天、机器人控制以及化工控制等领域得到了广泛的应用。但当状态轨迹到达滑动模态面后,难以严格沿着滑动模态面向平衡点滑动,而是在其两侧来回穿越地趋近平衡点,从而产生抖振现象[152]。

顾武军[153]调研发现在机器人系统中使用滑模策略设计的鲁棒控制器使用过程中存在颤振问题,且在物理实现时需要频繁切换装置;在此基础上利用反步控制结合自适应神经网络和非线性阻尼技术,提出一种光滑的鲁棒自适应控制器来跟踪给定参考轨迹,避免了控制器的切换。Wu等[154]为解决冗余双臂机器人的自碰撞问题,提高末端执行器的轨迹精度,提出了一种针对RDAR的避碰滑模控制算法。Zaare等[155]提出了一种基于电压的滑模控制方法,在结构不确定性和非结构不确定性存在的情况下控制N个刚节柔性关节串联机器人的位置;对每个子系统定义了3个滑动面,然后利用这些滑动面同时设计了各子系统的控制输入律;通过实验证明该方法能保证各子系统的渐近稳定,并能保证闭环系统在存在不确定性时的全局渐近稳定。Kharabian等[156]针对不确定单连杆柔性机械臂,提出了一种滑模与H∞相结合的混合控制方法:滑模控制器稳定了非线性机械臂系统,而H∞控制器通过降低系统的总体非线性来增强系统的噪声抑制能力;与纯滑模控制器相比,所提出的混合控制器的设计目标是抑制外部噪声,从而提供更高的系统性能。Ayça[157]针对时变滑动面柔性关节机械手,基于滑动面模糊化设计了一种新型鲁棒控制器;与采用模糊逻辑调节开关控制增益的模糊滑模控制和经典滑模控制进行了比较,结果表明采用模糊逻辑调整滑动面方法能较好地适应所要求的运动轨迹并成功消抖,且误差小于其他方法。

3.6 神经网络控制

神经网络控制[158](neural network control)是指在控制系统中,利用神经网络技术对复杂的非线性系统进行神经网络模型辨识或制作控制器。该控制是一种不依赖模型的控制方法,适用于具有不确定性或高度非线性的控制对象,并且有较强的适应和学习功能,是智能控制的一个重要分支领域。典型的神经网络[159]有BP神经网络、RBF神经网络等。缺点在于神经网络需要大量的数据进行学习,且不能及时交流学习所得,输出结果通常难以理解,得到的实验结果正确性难以确认。

Zhang等[160]研究了参数不确定柔性机械臂的角度跟踪与振动抑制问题,在偏微分方程模型的基础上,提出了一种统一的加权多神经网络边界控制框架,该框架将神经网络设计为局部边界控制器来抑制振动。吴爱国教授带领的博士团队针对多自由度机械臂轨迹跟踪研究时,提出一种新的完全不依赖模型信息的前提下实现机械臂的高速度和高精度跟踪控制策略[161],核心方法利用自适应神经网络的非线性逼近性能,补偿时延估计产生的误差。Ren等[162]针对受输入约束、模型不确定性和外界干扰的柔性机械臂,提出了一种自适应神经网络边界控制方案;首先采用径向基函数神经网络方法处理未知输入饱和、死区和模型不确定性;然后基于反推方法,采用两个具有更新律的自适应神经网络边界控制器分别稳定同位环子系统和同位环子系统;并通过引入的控制律,保证了柔性机械臂的挠度和角度跟踪误差具有均匀的最终有界性。Lima等[163]提出了一种新的柔性连杆机构轨迹精确跟踪的智能控制方案,该方法主要基于一种针对欠驱动系统的滑模控制器,并嵌入人工神经网络以解决建模的不准确性,所采用的神经网络只需要一个输入和一个隐藏层,便可大大降低了控制律的计算复杂度,可在低功耗微控制器中实现。北京科技大学与背景航天自动控制研究所共同研究软体机械臂项目[164]时,在对其建模和控制过程中利用反向传播(BP)神经网络完成形状空间与驱动器空间的驱动力转换,针对模型中存在的未知动态,利用径向基函数(RBF)神经网络进行逼近和补偿,最后基于Lyapunov稳定理论证明了引入自适应神经网络控制器后闭环系统的稳定性,且该方法也可对这一类软体机械臂进行建模控制。

3.7 奇异摄动法

奇异摄动法[165](singular perturbation method)可以将高阶系统根据任务需求分解为多个低阶子系统来进行分析。最常用的一种方式是时间尺度[166]的不同分解为快速子系统(弹性振动运动)与慢速子系统(刚体运动),然后对两个子系统分别设计控制律,这样不仅降低了处理问题的阶次,又克服了系统方程的刚性,使得计算量大大降低。正因该控制方法基于系统的时间尺度特性而不是系统的线性特性,使得它不仅适用于线性时不变系统,而且也适用于线性时变系统。但是在处理过程中也存在奇异摄动问题,需要从不同方向和不同尺度规范化得到新方程进行求解,使得计算量大大增加。

Lu等[167]基于假定模态法、压电耦合模型和Hamilton原理,建立了单柔性机械臂表面键合执行机构的动力学方程,在此基础上设计了一种基于奇异摄动模型的复合控制器:采用模糊滑模控制方法设计慢速子系统控制器,采用线性二次调节器(LQR)最优控制方法设计快速子系统控制器,可有效抑制柔性臂振动。福州大学陈志勇副教授主要研究空间机器人动力学与控制,其团队将柔性补偿思想与奇异摄动理论相融合[168],推导了可分别表示系统刚性运动、基座与关节柔性运动的慢、快变子系统,并提出一种由协调运动慢变控制和基于高阶快变状态观测器的最优控制所组成的改进奇异摄动控制方案。Jiang等[169]研究具有关节柔性的机械臂的阻抗控制问题时,提出采用奇异摄动法分别用慢运动方程和快运动方程描述了连杆(即连杆侧的关节运动)和柔性关节的动力学;针对慢速子系统设计阻抗控制子系统,以满足工作空间中设计的理想阻抗动力学;然后基于快速运动模型设计关节振动控制子系统,以保证系统的稳定性;最后通过仿真实验验证了所提出的阻抗控制方法的有效性。Li等[170]研究了具有固定摄像机的空间柔性臂的视觉伺服和振动抑制问题,采用奇异摄动法对柔性机械臂的动力学方程进行解耦,针对与刚性运动相关的慢运动子系统,设计了一种基于图像的控制器来收敛图像误差,并考虑了对近似雅可比矩阵误差的补偿;针对弹性振动对应的快子系统,为了消除对振动状态测量的要求,设计了观测器来估计快子系统的快状态,然后设计了快子系统的反馈控制器,利用估计值来抑制柔性机械臂的振动。刘蕾等[171]对近年来具有多时滞奇异摄动系统的性能分析和容错控制进行了综述整理,发现该方面目前存在求解过称复杂且会出现参数耦合的情况以及对非线性控制研究不足的问题,提出考虑系统大规模与高复杂度以及非线性的多摄动参数的奇异摄动系统的容错控制是以后的研究方向。

3.8 输入整形控制

输入整形控制[172](input shaping control)属于主动振动抑制中的一种前馈控制方法,通过控制对输入信号与输出信号相减得到的误差信号进行修正,来避免系统在运行过程中可能出现的残余振动等各方面问题。该方法设计过程简单,且容易上手操作,对一些结构不太复杂的系统很容易实现,且计算量很少。但由于鲁棒性和时滞等问题的存在,且结构愈加复杂时,系统的响应时间会逐渐增加,得到的实验误差也会逐渐增大。

Asuka等[173]研究考察了人形机器人的用途,设计出一种基于柔性橡胶棒输入整形控制的机械手冲击任务模型,通过RS型柔性控制器执行高精度的冲击任务,实现其双臂实现高效运动。Daniel等[174]在对于动态特性已知的柔性系统进行研究时,发现输入整形具有开环性质,须与反馈控制器相结合,以实现对未知扰动的抑制;但通过反馈增益和输入整形序列进行协同设计,可提高获得的性能增益。曹军教授团队在研究松果采摘机器人课题时,发现传统设备移动过程中的振动问题,因此基于强化学习的指定不敏感输入整形器控制方法,设计了一种机械手臂击打式的松果采摘系统[175],利用强化学习代理体寻找最大奖励函数,以求得振幅最小的 SI输入整形最优参数,从而达到消振效果。Michael等[176]针对工艺制造类机器人在工作中常常需要执行很多次快速定位动作,从而引发末端执行器处的惯性振动这一问题,提出了一种基于输入整形与基于学习的结构动态模型的振动避免技术,并通过实验验证该方法可有效减少机器人运行过程中的残留振动。

3.9 鲁棒控制

鲁棒控制[177](robust control)属于闭环控制方法的一种,主要特点是在发生工况突变或受到外部干扰时,系统依旧能正常运转。以闭环系统的鲁棒性作为目标设计得到的固定控制器称为鲁棒控制器,但这一般以系统能够正常工作为前提,所以系统误差较大;若以其他状态变量的二次函数的积分作为目标,得到的反馈控制律设计的控制器称为鲁棒最优控制[178],其控制效果相对明显。鲁棒控制方法适用于要求稳定性和可靠性高的系统,且对一些不确定因素的变化范围可进行预测等领域。该方法的缺点与输入整形缺点较为类似,存在鲁棒性和时滞等问题。

李贺立等[179]在研究机械手臂避奇异位位置进行轨迹规划时,利用奇异鲁棒性求逆的方法解算出了冗余手臂的奇异鲁棒伪逆矩阵,用来实现手臂避奇异位形优化。Liu等[180]研究了具有自避碰功能的双臂六自由度空间机器人的鲁棒轨迹跟踪问题,提出了一种基于信号补偿和反推的鲁棒分散控制策略,并与现有的研究相比,该策略保证了空间机器人系统能够自动避免自碰撞,并显示出良好的鲁棒性。Wang等[181]研究具有柔性部件的机械臂在时变不确定性和干扰下的轨迹跟踪问题,提出了一种由鲁棒连续滑模控制算法和基于有限时间观测器的控制方法组成的复合控制方法,其中鲁棒连续滑模控制算法通过高频关节运动学控制通道,保证了机械手的轨迹跟踪动态响应和抗正态扰动能力。Xu等[182]研究基于学习的变载荷柔性机械臂奇异摄动控制问题时,根据时间尺度特性将系统动力学分解为快、慢两个子系统:采用基于鲁棒自适应动态规划的子控制器实现慢时间尺度下的轨迹跟踪,利用旋转角度减轻参数的不确定性;采用鲁棒滑模控制子控制器提高快时间尺度下的振动抑制效果。

3.10 反演控制

反演控制[183](backstepping control)属于非线性控制方法,通过引入虚拟控制将高阶的非线性系统分解成许多低阶系统,再对其选择合适的Lyapunov函数来维持低阶系统的稳定性,最后逐步推导出符合系统正常工作要求的控制律。该方法计算过程具有系统化、结构化的特点,对n阶非线性系统也有很强的控制效果,因此十分适合可以状态线性化或具有严格参数反馈的不确定非线性系统。

武颖等[184]在研究水面无人艇项目时,利用反演控制方法对不确定性和非线性系统具有的独特优势,结合变结构滑膜控制航向,实现了对欠驱动水面无人艇的非线性系统的有效控制。Lin等[185]针对柔性关节机械臂,提出了一种改进的基于反演控制的位置跟踪控制策略:在反演过程中采用二阶命令滤波器,推导出虚拟控制函数及其导数,避免了虚拟控制输入偏导数计算带来的“复杂度爆炸”问题。Ding等[186]针对存在不确定性和干扰的柔性关节机械臂,基于反演控制方法提出了一种位置力控制策略,可在保证位置控制精度的同时,降低了未知部件和系统干扰的影响,提高了力跟踪精度。Han等[187]在研究双臂空间机器人抓取空间碎片的控制器时,提出柔性夹紧控制和基于自适应反演法的预定轨迹跟踪控制方法,可在捕获完成阶段,用于在模型存在不确定性的情况下对组合航天器进行解耦。福州大学于潇雁教授课题组研究方向为空间机器人建模、规划和控制,在国家空间机器人项目中针对漂浮基三杆空间机械臂系统的滑模容错控制问题[188],将反演控制策略与高阶滑膜控制理论相结合,使得新控制器同时具有高阶滑模控制、非奇异滑模控制和积分滑模控制的特性,有效实现了对空间械臂系统的稳定控制。

3.11 自抗扰控制

自抗扰控制[168](active disturbance rejection control, ADRC)的核心在于将作用于被控对象的一切不确定因素均看作为干扰因素,利用控制对象的输入输出数据对系统进行估计与补偿。该技术目前主要有三大部分[189]:跟踪微分器、扩张状态观测器和误差反馈控制器(非线性组合控制器)。跟踪微分器主要针对输入信号,过滤噪声等干扰信号,解决响应速度与超调性之间的矛盾;扩张状态观测器估计系统内外扰动的实时作用值,并在反馈中给予补偿,用补偿的方法消除扰动的影响;误差反馈控制器主要是对扰动进行抑制,根据跟踪微分器给定的信号及其微分,与扩张状态观测器得到的系统状态及其导数计算误差,利用非线性组合的方法计算控制量,补偿扰动。该控制器的算法简单、容易实现、精度高、速度快、抗干扰能力强,适用于不确定系统。

Amjad等[190]针对单连杆柔性关节机器人的位置控制提出了两种自抗扰控制器方案:线性自抗扰控制器(LADRC)和非线性自抗扰控制器(NADRC),并对比研究了基于LADRC和NADRC的系统的瞬态性能、鲁棒性和抗干扰能力。张楠等[191]为帮助人们进行手部康复训练,设计一种新型手指康复机器人,其主要主动训练模式功能就是基于自抗扰控制器设计的恒压力控制系统,具有转速跟踪响应速度更快、超调更小等特点。Bai等[192]将鲁棒设计、主动抗扰控制和Lyapunov函数方法相结合,设计了扩展状态观测器自适应模糊逼近控制策略,让人形机器人即使存在环境干扰和参数不确定性的情况下,依然能够跟踪任何连续的期望轨迹。Yao等[193]研究了2自由度机器人手臂系统在频率和振幅未知的谐波扰动以及能量有界扰动情况下的扰动控制问题,利用高阶扰动观测器将不确定的谐波扰动转换为估计某些参数的不确定性,并制定出相应的复合抗扰动控制方案,分别抑制和衰减上述的扰动。潘昌忠等[194]研究平面单连杆柔性机械臂的振动抑制及稳定控制问题时,采用粒子群算法对轨迹参数进行优化,并引入自抗扰控制技术将机械臂的模型参数摄动、未建模动态及外界干扰等不确定因素当作新的扩张状态变量,使得设计扩张状态观测器和基于状态误差的反馈控制器能让系统沿期望轨迹到达目标状态。

随着科学技术的逐步完善,系统结构也越发复杂,为追求更加精确的精度和轨迹跟踪,人们常常将几种方法结合起来使用,并引入切题的人能智能算法,设计出更适合系统要求的控制器。

4 空间柔性机械臂的轨迹规划

轨迹规划是机器人控制的基本任务之一,通过合理的轨迹规划,可有效提高机械臂控制精度、安全稳定性以及生产效率。传统的工业机械臂通常是以点到点的形式运动到指定位置,相邻点之间的运动常以直线、S形曲线、多项式曲线等形式[195]递进,对于轨迹简单且精度要求不是非常高的场合非常适用。但由于过渡点处的速度或加速度常会发生不连续,使得机械臂运动过程常会出现急停现象,严重者会破坏控制系统。而柔性机械臂的动力学系统具有多自由度、高度非线性、强耦合系统等特点,这使得其轨迹规划要比传统的工业机械臂的轨迹规划要复杂得很多。根据是否采用优化算法寻找最优轨迹,可将轨迹规划方法[196]分为基本轨迹规划方法和最优轨迹规划方法。

4.1 基本轨迹规划方法

柔性机械臂的轨迹规划方法是在传统的机械臂轨迹规划方法的基础上发展起来的,因此柔性臂的基本轨迹规划方法一般是指在传统机械臂的轨迹规划分析方法上,再引入符合实际工况的柔性处理条件。根据规划空间不同,柔性机械臂的基本轨迹规划方法可总结为以下两种:笛卡尔空间轨迹规划和关节空间轨迹规划[197-198]。

4.1.1 关节空间轨迹规划

关节空间轨迹规划[197]是指直接控制关节的运动,让机械臂各节点通过必经之点,带动末端执行器按照期望的运动轨迹进行运动。该方法难点在于确定关节必须要经过的点,并将其转化为关节空间下的各关节的角度、角速度和角加速度等。该方法简单且计算量少,在操作空间中进行轨迹规划形象直观。但是过程中需要进行大量的矩阵计算,并且操作空间中的参数很难通过传感器直接获得,很难用于实时控制。关节空间轨迹规划主要由多项式插值法和样条插值法[199]。其中多项式插值法常应用在点到点的运动,应用多项式对一些关键点进行曲线拟合,因其简单和易计算得到了广泛的使用,应用阶次较多的是三次和五次多项式插值法。而样条插值法具有导数连续等特点,常应用在轨迹的过渡区域,提高轨迹的平滑性。

Sameh等[200]研究柔性单连杆机械臂关节空间运动规律下的轨迹生成问题时,提出了一种基于多项式函数的柔性机械臂平滑运动曲线,并通过使用无模型方法控制机械手的动态模型来测试该运动规律的有效性。Zhang等[201]针对SCARA机器人的多位置求解问题,基于机器人通过奇异点后的上下肘部两种姿态解,利用关节空间的多项式插值方法得到两组轨迹规划。Liu等[202]为消除双连杆柔性机械臂的残余振动,提出了一种关节空间多目标轨迹规划方案,采用分段多项式生成关节光滑轨迹,并利用多目标粒子群算法求解各多项式的时间,通过仿真实验验证了该算法的有效性。刘宝等[203]研究发现传统三次样条插值在机械臂轨迹规划中关节轴易产生残余振动,提出一种改进三次样条轨迹规划方法:在每一个三次样条插值的分段区间内都加入了一个修正因子,使关节轴运动轨迹的三阶导数连续和终止位置的加速度为零,有效减少了关节轴的残余振动。柳李琦等[5]设计出一台5自由度小型机械臂,利用D-H法建立了该机械臂的运动学模型,并在关节空间内建立五次多项式插值轨迹规划算法模型,利用MATLAB和Adams联合验证了该机械臂末端运动的平稳性。

4.1.2 笛卡尔空间轨迹规划

笛卡尔空间轨迹规划[198]是直接在笛卡尔空间下对机械臂末端执行器进行轨迹规划,再根据各关节的运动曲线上的特殊点求解对应关节在某时刻的角度值。机械臂在笛卡尔空间中常用的规划算法有直线和圆弧两种[204]。该方法规划的路径描述较为直观,且方便观察其实时路径,便于修改,适用对机械臂定位精度较高且轨迹较为复杂的场合适用,例如焊接和喷涂等工作。但是在该坐标系中进行规划需要通过逆运动反解各个关节的参数,使得这个过程计算量变大,且容易产生奇异性问题。

朱清智等[205]发现笛卡尔空间中使用一般的空间直线插补和圆弧插补容易产生尖角,提出一种新的圆弧连接均值直线的插补方法,在此基础上再进行二次插值,使得机械臂在非均匀状态下可以运动得更加平稳。Jin等[206]针对自由漂浮空间机器人的笛卡尔轨迹规划受到动力学奇点的影响这一问题,提出了一种结合阻尼最小二乘和反馈补偿的方法来避免这种奇异点,并通过对六自由度空间机器人轨迹规划的仿真,验证了所提方法的有效性。Amersdorfer等[207]提出了一种曲面自由曲面等距刀具轨迹规划策略,允许直接在参数域中考虑给定的笛卡尔边界,并利用三次样条参数化反插值方案,将弧长坐标规划的路径映射回笛卡尔坐标。牛启程等[196]对多机器人轨迹规划研究进行总结,通过多机器人焊接系统、双机器人闭合运动链以及夹持机器人3个实例详细分析机器人关节空间轨迹规划的使用方法。梁旭等[208]对并联 Delta 机器人的轨迹规划方法也进行了详细的调研,并对常用的笛卡尔空间轨迹规划两种思路进行了详细叙述,同时也提出了使用该方法时需要注意不能超过机器人工作空间、最大速度和加速度限制等一系列相关限制条件。

4.2 最优轨迹规划方法

传统的工业机械臂通常将基座制作的较为厚重,且臂杆较为粗壮,所以振动并不是非常明显,而柔性机械臂因其材质轻、臂长,运动过程中常常会出现振动问题[209],微小的振动可能仅仅影响末端执行器的定位精度,但若出现持久的共振问题将会引起结构件疲劳断裂,甚至破坏整个柔性系统。近几十年来,很多学者都以抑制振动为目标来进行柔性臂的轨迹设计,并加入适当的优化算法,可有效提高柔性臂的工作效率和稳定性。解决振动最好的方法就是让其运行轨迹更加的平滑,最优轨迹规划[204]就是在路径过渡处插入样条曲线,使用优化算法来尽量减小运动过程中产生的误差等。优化目标一般有时间、能耗和冲击等,根据优化目标的不同,可以将最优轨迹规划方法分为:时间最优轨迹规划、能耗最优轨迹规划、冲击最优轨迹规划以及混合最优轨迹规划等。

4.2.1 时间最优轨迹规划

时间最优轨迹规划,顾名思义就是按工作要求完成相应任务所用的时间最短。这需要规划出一条最短的路径,且在最优的速度下通过,避免过程中出现停滞等问题。时间最优轨迹规划中的时间主要包括两个方面的内容:轨迹运行时间和轨迹求解时间。实现时间最优的轨迹规划的途径目前主要有以下2种:一是通过某种优化算法求解时间最优的轨迹[210];二是求解机器人各个关节运行的最大速度和加速度[211]。该方法几乎适用在任何想提升效率的行业,但是容易受到的系统特性以及运动规律的影响,容易出现局部最优的现象。

Markus[212]提出了一种新的混合时间最优柔性关节轨迹规划算法,时间最优刚体轨迹包含加速度的突然变化,但应用到柔性机器人时,可能导致违反约束,作者在求解双质量振子两点边值问题的基础上,采用平滑时间最优切换策略取代了加速度突变。Reinhard等[213]设计了一种新型的串行机器人结构点对点轨迹规划器,该规划器在满足C-4连续要求的同时,解决了生成一个平滑的、运动学上接近时间最优的SE(3)轨迹的问题,同时避免机器人末端执行器与其基座的潜在碰撞。Joonyoung等[214]基于时间最优轨迹规划,提出一种适用于机器人在执行点焊等工作时最短轨迹的规划方法,该方法不仅生成的轨迹计算效率高,动态接近时间最优,还在高频规划和控制周期中保持路径跟随的完整性。袁明新等[215]在研究机械手项目时,针对其轨迹规划存在建模复杂和优化效率低等问题,采用了末端分离方法对其工作姿态进行模型简化,结合摆线方程的优点,以工作姿态和关节运动学为约束建立了时间最优的运动规划模型,最后引入基于精英集聚效应的小世界优化算法来提高模型求解精度。

4.2.2 能耗最优轨迹规划

能耗最优轨迹规划就是寻找合适的过渡点,使得机械臂运动到下一个目标点的过程中耗能最低。机械臂系统运动过程中的能耗主要包括重力势能、转动动能以及摩擦等,空间柔性机械臂运行过程中重力势能影响较小,所以目前主要针对其动能消耗和摩擦两方面进行研究,其难点在于建立正确的能耗模型。

Elbanhawi等[216]针对机器人运动规划中的路径连续性和最大曲率约束两个问题进行了研究,利用光滑的轨迹减少了机器人因变向和变速产生的能耗,但却忽略了运动距离增大引起的摩擦损耗。Singh等[217]提出了一种利用Hodograph曲线生成轮式机器人平滑可行轨迹的方法,生成的轨迹不仅避免了静态障碍,而且在轮式机器人的运动学约束下,符合最小的能量消耗和行程时间。高志伟等[218]针对两轮自平衡可移动机器人, 提出了一种新的能耗最优运动轨迹规划方法,可由全局路径规划得到的路径点作为局部轨迹规划的局部目标点, 通过数学转换和参数求导, 可直接得到相邻两个局部目标点间的能耗最优运行轨迹和对应的运行时间。Cheng等[219]研究变刚度柔性机械臂的运动轨迹时,以最小振动位移、最小能量消耗和最小轨迹跟踪偏差为性能目标,基于云自适应差分进化优化算法对变刚度柔性机械臂运动轨迹进行规划,并通过数值仿真验证了所提出的轨迹规划方法的有效性。李纯艳等[220]提出一种基于改进麻雀搜索算法的机器人能耗最优轨迹规划方法,在麻雀搜索算法基础上,用精英反向学习,非支配排序以及高斯-柯西变异策略对其进行改进求解出最优能耗所对应的时间序列,进而规划出能耗最优连续运动轨迹,仿真结果表明所提轨迹规划方法不仅能实现轨迹的连续平滑,而且能有效降低能量消耗。

4.2.3 冲击最优轨迹规划

冲击最优轨迹规划的目的在于改善运动路径的平滑度,避免机械臂产生速度和加速度的突变,寻找机器人在运行过程中受到冲击最小的轨迹。这样可有效减少机器人因冲击过大而产生共振、机械磨损以及疲劳等缺陷。实现该优化轨迹的方法主要集中在优化冲击系数和平滑运动轨迹两个方面。其中优化冲击系数,可以使用冲击系数最大绝对值函数、冲击平方对时间积分,综合或单独优化得到冲击最优轨迹;平滑运动轨迹主要通过样条曲线的插补进行优化。其难点也在于建立正确的冲击模型,且难以确认实际中的最小冲击系数。

Xia等[221]提出了一种由接触前安全策略和接触后安全策略组成的新型混合安全控制策略:通过限制机器人运动的猝发力、加速度和速度并获得时间最优轨迹规划作为后接触安全策略,快速连续碰撞检测作为避免碰撞的预接触安全策略,以便为机械臂提供安全有保证的连续运动。杨锦涛等[222]为解决笛卡尔空间中加速度不连续造成机器人运动受到冲击过大而产生的振动等问题,利用S曲线替代梯形曲线对B样条进行插补,可以得到连续的速度和加速度,从而减少冲击。Diao等[223]提出了一种基于改进模拟退火算法的任务级TOCAT规划框架,用于解决工件表面存在的多个离散不连接区域之间避免碰撞轨迹规划问题。Masumi等[224]提出了一种测量选定轨迹的力矩波动来检测并联机器人被动关节是否存在过大间隙的方法,以机器人最大加速度和工作空间为约束条件,建立了多目标优化问题,分析检测各关节是否存在过大间隙的具体轨迹。陶治同等[225]针对每个关节使用 5 次 NURBS 曲线构造冲击连续的关节轨迹,以时间冲击最优构造目标函数,采用改进型粒子群优化算法求解出最优时间序列,完成对轨迹的优化,减小换刀过程中的运动冲击。

4.2.4 混合最优轨迹规划

由于柔性机械臂的应用场合越来越多,需要完成的任务种类也在大幅度增加,这也对其运动性能提出了很高的要求,轨迹优化的目标也根据需要逐渐增多,如位移、速度、加速度、精度等等。解决某一工作目标常常需要多种控制方法或者轨迹优化算法相结合,综合考虑效率、能量以及冲击等因素才能有效完成轨迹的优化,因此出现了混合最优规划方法。该方法可以在一定程度上优化局部运动轨迹甚至达到最优,但不能有效地衔接,计算过程异常复杂,且效率不高,需要引入更多智能算法进行优化求解。

Huang等[226]提出一种基于时间-冲击的机器人综合最优轨迹规划方法,利用5阶B样条在关节空间内插值轨迹,采用带精英的非支配排序遗传算法对整个轨迹的旅行时间和平均冲击两个目标进行优化,使运动轨迹在速度、加速度和跳变的运动极限内被约束,同时满足跳变的连续性。Wang等[227]以七自由度串并联混合人形机械臂为例,建立了考虑行程时间、能耗和扭矩波动的多重优化模型,采用间接法求解多目标轨迹规划,以更快的时间、更低的能量和更高的稳定性执行点对点任务。Wu等[228]以最短执行时间、能量消耗和关节冲击为目标,研究了串联机器人通过关键点的轨迹规划问题,并采用5次NURBS曲线拟合轨迹,实现机器人速度、加速度和运动轨迹的连续性。Cao等[229]为高效无损采摘水果,建立了机械手的多目标轨迹模型,并提出改进的多目标粒子群优化算法,以时间、能耗和冲击为优化目标,通过实际实验验证了该算法的有效性。张旭阳[230]针对给定始末点但中间路径不确定的轨迹规划运动学参数约束不足以及能量消耗问题,提出了基于粒子群算法的混合插补能耗最优轨迹规划算法,通过MATLAB仿真发现基于高阶非均匀B样条插补的轨迹规划算法相较于传统的轨迹规划算法运动约束性更好、运行更加平稳。

5 结论与展望

通过对空间柔性机械臂的动力学建模、控制方法与轨迹规划3个方面的内容分别进行论述,并具体探讨了空间柔性臂在本身固有问题与外在干扰因素存在的影响下,现有解决方法的总结、适用利弊以及部分研究学者的利用情况。但由于执行任务的复杂性逐渐增强,周边工作环境未知干扰因素增多,使得空间柔性机械臂系统呈现出多输入多输出、高度非线性以及刚柔耦合等特点,这也为未来的柔性臂建模、控制器以及轨迹规划设计带来巨大的困难。基于上述内容,提出几点对空间柔性机械臂今后研究发展的建议如下。

(1)建立完整且精确的柔性臂动力学模型。由于柔性臂本身固有的柔性和高速重载运动时臂杆产生的弹性变形等问题,目前各位研究学者多采用理想化某些参数或者简化结构来进行分析建模,所以常常考虑的不够全面。因此建议对整个柔性臂系统进行细致分段,采用合理的坐标系、变形方法和动力学建模方法来准确描述每一段机构的运动和受力情况,最后通过叠加与系统辨识相结合的方法,推导出符合当前工况下最为准确的动力学模型。

(2)提高控制系统的抑振能力与稳定性。当前空间柔性机械臂的控制系统面临的两个重大问题就是振动和未知因素的干扰,因此建立准确的控制函数模型颇为关键。建议选择符合当前工况的几种控制方法相互融合,发挥各自优势特点,提高控制系统的性能;同时也要扩展并增强控制系统的自适应性,提高其抗干扰的能力。

(3)加强非线性动力学问题与非线性控制系统的研究。由于空间柔性机械臂存在柔性关节和柔性机械臂,且在高速工作过程中各零部件间存在间隙、变形、摩擦以及未知干扰等非线性因素的影响,使得柔性臂的建模、控制器和轨迹规划变得十分困难。现在多使用线性化来解决相关问题,但缺点也很明显,需查明非线性因素产生的原因,利用原理相同或类似的简单系统代替,或采用智能算法模拟相应参数变化,无限逼近得到系统的准确模型。

(4)开展轨迹规划的多目标优化,促进规划算法的模块化、集成化和智能化。目前针对柔性臂的多目标优化主要采用假定部分参数或固定某些约束条件转化为单一目标变量来进行优化,因忽略各目标之间的关系而降低定位精度,需要深入研究各优化目标之间的联系,加强理论与实验间的交流转化;目前的轨迹规划多是在经典轨迹规划方法基础上加入相应优化算法组合来实现某一目标,随着系统结构愈发复杂与大量智能算法的加入,能最优实现柔性臂上某一目标相应方法必将形成一个体系,配合柔性臂上的其他功能共同完成某项任务。