可见光减反射膜薄层控制误差的分析与性能优化

付秀华, 魏雨君*, 林兆文, 潘永刚, 李 刚, 付广元

(1.长春理工大学 光电工程学院,吉林 长春 130022;2.长春理工大学 中山研究院,广东 中山 528436;3.中山吉联光电科技有限公司,广东 中山 528436;4.云南北方光学科技有限公司,云南 昆明 650216)

1 引 言

减反射膜的作用是减小反射光强,广泛应用于高清相机、安防监控、手机摄像、AR/VR 及精密测量等领域的光学镜头表面。在光学镜头表面镀制减反射膜,可以增加光能传输效率从而提高成像亮度;减少反射形成的杂散光,防止形成鬼影干扰图像;提高分辨率和对比度,使成像锐利清晰[1-2]。随着人们对光学镜头成像质量要求的不断提高,对减反射膜的光学性能和理化性能的要求也越来越高。

目前,减反射膜的制备方法主要有溶胶-凝胶以及原子层沉积(Atomic Layer Deposition,ALD)、磁控溅射、电子束蒸发和化学气相沉积等[3-6]。2016 年,吕海兵等采用溶胶-凝胶技术,通过改变胶体粒度分布实现单层SiO2膜层折射率渐变的效果,制备出550~950 nm 的宽带减反射膜,平均反射率小于1%[7]。2019 年,沐雯等使用ALD 技术在大曲率石英管表面研制出550 nm 单点反射率为0.17%的减反膜[8]。2020 年,Paul 通过ALD 技术在70°圆顶状PMMA 塑料基底上制备出420~670 nm 平均反射率为0.7%的减反射膜[9-10]。2015 年,张蒙蒙等使用电子束蒸发的方式制备出应用于望远镜光学系统的宽带减反膜,它在400~700 nm 波段的平均反射率为0.36%[11]。2020 年,Rupali Patel 通过磁控溅射的方式在石英基板两侧沉积减反射膜,它在450~750 nm 波 段 的 平 均 透 过 率 为99.1%[12]。2021年,魏博洋等分别采用电子束蒸发和磁控溅射的方式在大曲率聚碳酸酯基板上镀制超低减反射膜,它在430~700 nm 波段的平均反射率分别为0.15%和0.5%[13]。

虽然国内外可见光波段的减反射膜研究较多,但是制备的减反射膜仍有较高的反射率,对于由十几个镜片组成的精密光学镜头来说,反射导致的杂散光会对成像产生较大的影响。为了降低反射率,减反射膜通常存在薄层,对膜厚控制要求较高[14],本文通过对薄层蒸发过程的研究,建立数学模型来减小薄层的镀制误差,实现对超薄层厚度的精确控制。

2 膜系设计

2.1 设计理论

Willey 提出的宽波段低反射率经验公式[15]如下:

式中:B是低反射的带宽,B=λmax/λmin;D是除了最外层以外高低折射率的差值,定义D=nH-nL;T是减反射膜的光学厚度,L是最外层薄膜的折射率。根据式(1),选择TiO2和SiO2分别作为高、低折射率材料,MgF2作为最外层材料,这些材料的应用波段为透明区,具有良好的机械性能和稳定的化学性质。TiO2和SiO2具有极好的匹配性,折射率差值D较大,带宽一定的情况下可以降低反射率。MgF2作为可见光波段折射率最低的材料,可以减小设计光谱的极限反射率,降低光谱要求的实现难度。

2.2 膜系设计优化

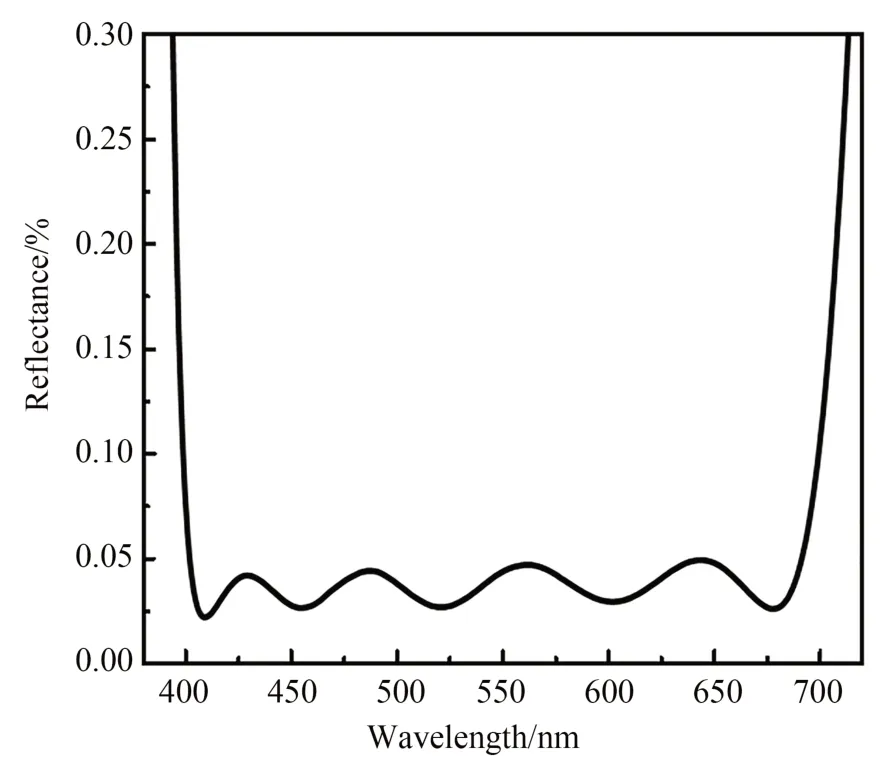

使用膜系设计软件TFCalc 进行膜厚优化,以550 nm 为参考波长,采用梯度变换算法进行全局优化,初始膜系结构为Sub |2L10.3(0.5ML10.5M)5L2| Air。其中,Sub 表示K9 基板,M 代表TiO2,L1代 表SiO2,L2代 表MgF2,Air 表 示 空 气。优化后的理论设计光谱曲线如图1 所示,膜层结构共13 层,其中有4 个薄层,在420~680 nm 波段的最大反射率为0.040%,平均反射率为0.027%。

图1 可见光减反射膜的理论设计光谱曲线Fig.1 Theoretical design of spectral curve of visible light anti-reflectance film

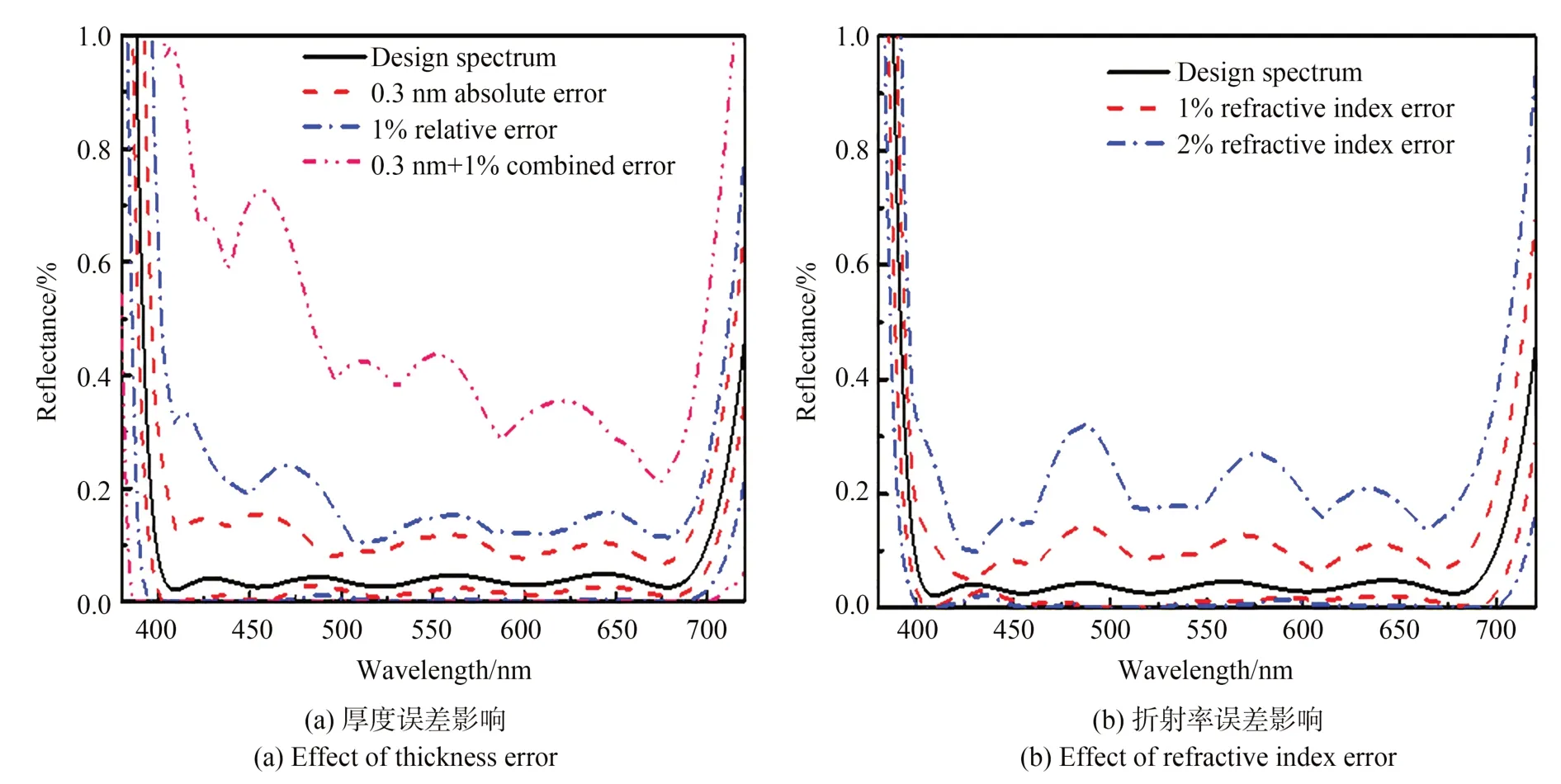

光谱曲线受膜厚误差和折射率误差两个因素的影响。仿真分析5 000 次,当膜系结构中各膜层的物理厚度和相对厚度随机变化,变化量分别在0~0.3 nm 和0~1%时,得到的光谱曲线如图2(a)所示。从图中可以看出,光谱均超出设计指标,设计结果最差。图2(b)表示材料折射率变化对减反射膜的影响,1%以上的折射率变化也会使反射率增大。因此,制备420~680 nm 平均反射率小于0.1%的减反射膜,既要考虑厚度误差又要考虑折射率误差,需要优化工艺参数和控制膜厚。

图2 误差对光谱影响的仿真结果Fig.2 Simulation results of effect of error on spectrum

3 制备与分析

实验采用真空镀膜设备(OTFC-1300,光驰科技(上海)有限公司),该设备配置无油真空系统、双e型电子枪、射频离子源,膜厚监控系统采用6 点式水晶传感器和XTC/3S石英晶体膜厚控制仪。

3.1 工艺参数

镀 膜 材 料 为TiO2,SiO2和MgF2,由 于SiO2的制备工艺相对稳定,因此主要研究TiO2和MgF2两种材料的工艺参数。

3.1.1 TiO2材料的工艺参数

TiO2作为高折射率材料,蒸发成膜后通常有非晶体(n=2.3~2.4 @550 nm)、锐钛矿(四方晶系,n=2.488 @550 nm)和金红石(正方晶系,n=2.609 @550 nm)3 种结构。沉积工艺参数不同,会得到不同结构的TiO2薄膜,进而影响薄膜的性质[16-17]。

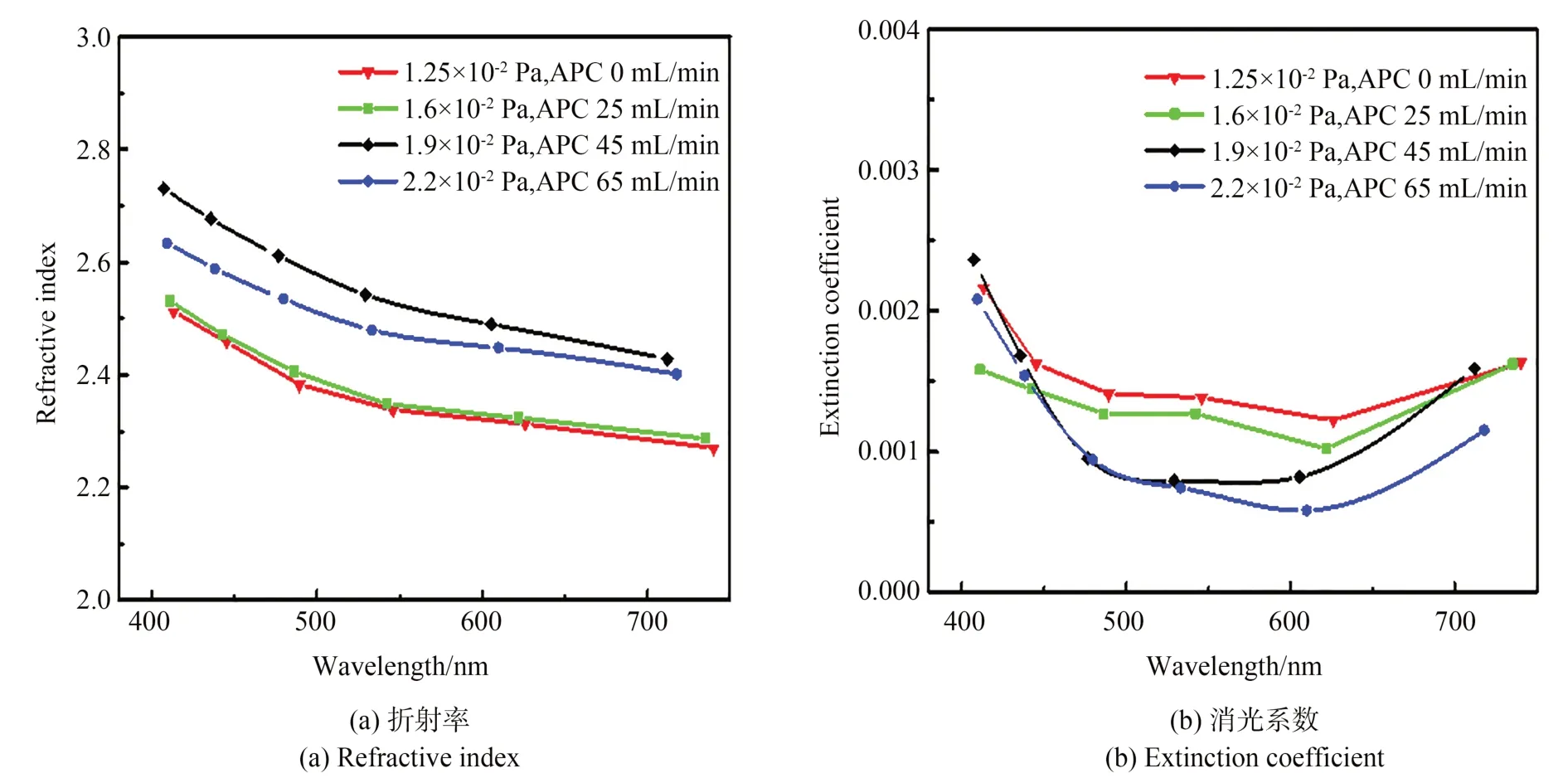

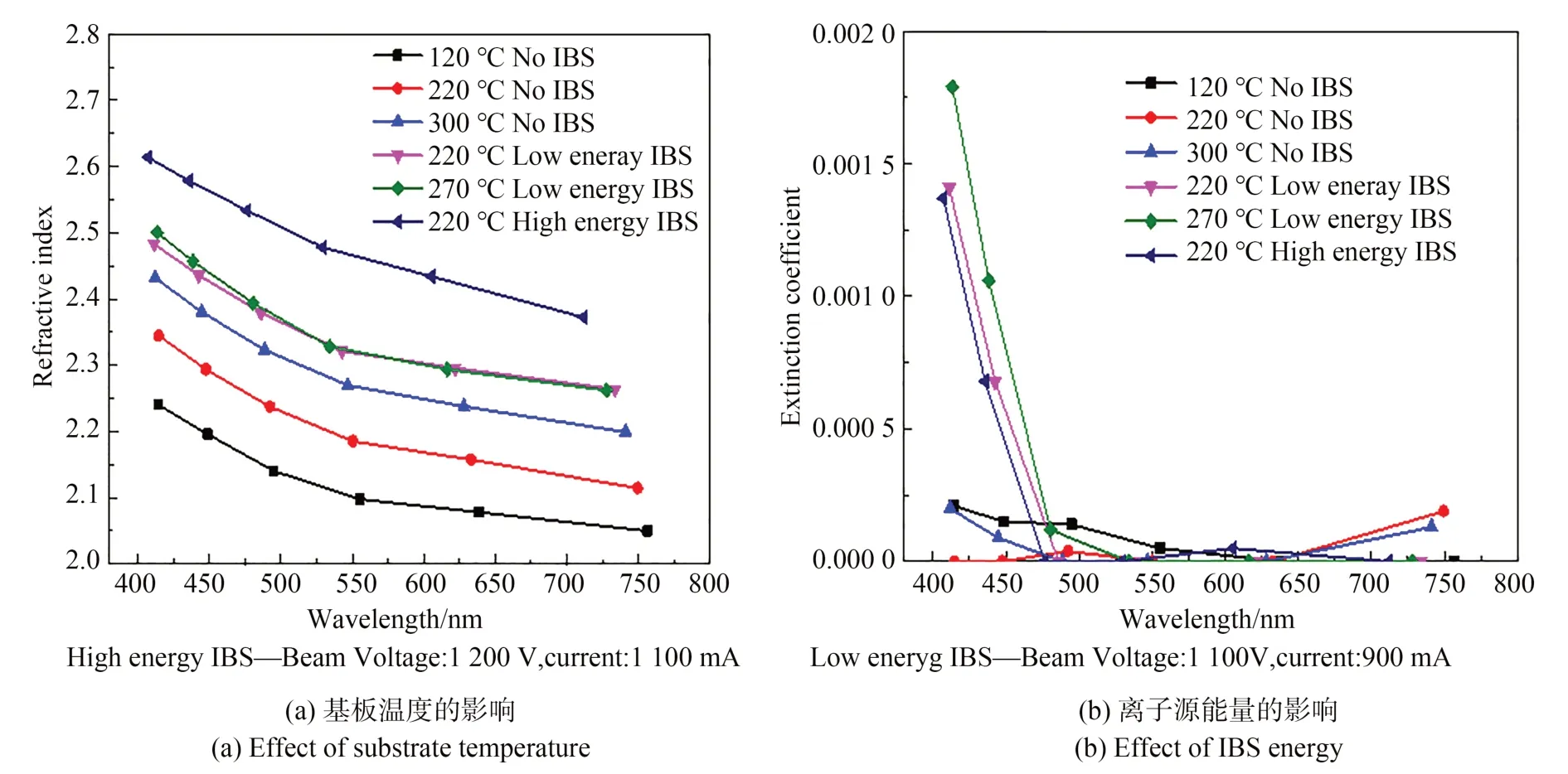

TiO2薄膜在真空环境下蒸发会分解失氧,形成高吸收的亚氧化钛薄膜,如Ti3O5,Ti2O3,TiO等[18]。首先研究充氧量对TiO2薄膜的影响。氧气分压来自射频源充氧和真空室的压控系统(Air Pressure Control,APC)充氧,射频源充氧不变的情况下改变APC 的充氧量,结果如图3所示。以550 nm 波长位置为参考,氧分压全部来自射频源充氧时,折射率较低且吸收系数高,原因为产生失氧较多的低价氧化钛。随着APC充氧的增加,低价氧化物的形成被抑制,吸收系数降低;同时,射频源氧离子密度也相应增加,离子能量增大,TiO2薄膜折射率上升。但是随着APC 充氧量的继续增大,真空度降低,薄膜折射率降低。

图3 充氧量对TiO2材料性能的影响Fig.3 Effect of oxygen charging rate on performance of TiO2 material

在充氧量足够的情况下研究基板温度和离子源参数对TiO2的影响,结果如图4 所示。不使用离子源时,低温情况TiO2薄膜为非晶结构,折射率较低,随着温度的提高,提供给TiO2蒸汽的分子能量增大,粒子迁移运动加剧,有利于薄膜生长并逐渐形成锐钛矿的晶体结构,折射率增加。使用离子源辅助镀膜后,TiO2薄膜的折射率显著提高,并且光学常数受基板温度的影响减小。220 ℃与270 ℃的TiO2薄膜在相同离子源参数下折射率提升较小,随着射频源功率的增加,TiO2蒸汽分子获得更多的动能跨越势垒进而结晶,薄膜折射率和致密性均逐渐提高。

图4 温度和离子源参数对TiO2的影响Fig.4 Effect of temperature and IBS parameters on TiO2

根据实验数据,优化后的TiO2工艺参数为:基板烘烤温度220 ℃、高能量离子源(电压1 200 V、电流1 100 mA)、压控真空1.9×10-2Pa(APC 充氧量为45 mL/min)。

3.1.2 MgF2材料的工艺参数

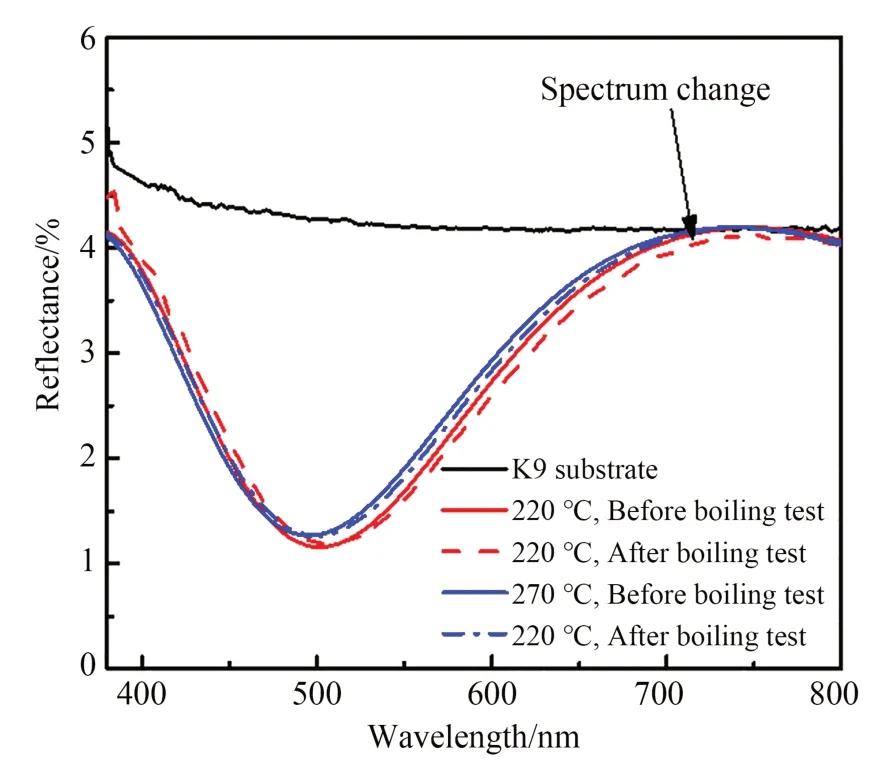

为得到高牢固度、防潮致密的MgF2薄膜,需要提高基板温度,通常在250 ℃以上[19]。设计对比实验分析基板温度对MgF2薄膜的影响,结果如图5 所示。温度从220 ℃提高到270 ℃,折射率轻微增长,经过1h 的水煮实验后,光谱改变量减小,说明MgF2膜层的致密性得到提升,阻隔水汽的能力增强。

图5 基板温度对MgF2薄膜的影响Fig.5 Effect of substrate temperature on MgF2 film

3.2 石英晶振法控制膜厚误差分析

3.2.1 石英晶振法监控膜厚理论

减反射膜制备时,使用石英晶体振荡法监控镀膜厚度,主要利用石英晶体的压电效应来监控膜厚。石英晶体振动频率变化Δf与膜层厚度增量Δdm的关系可以表示为:

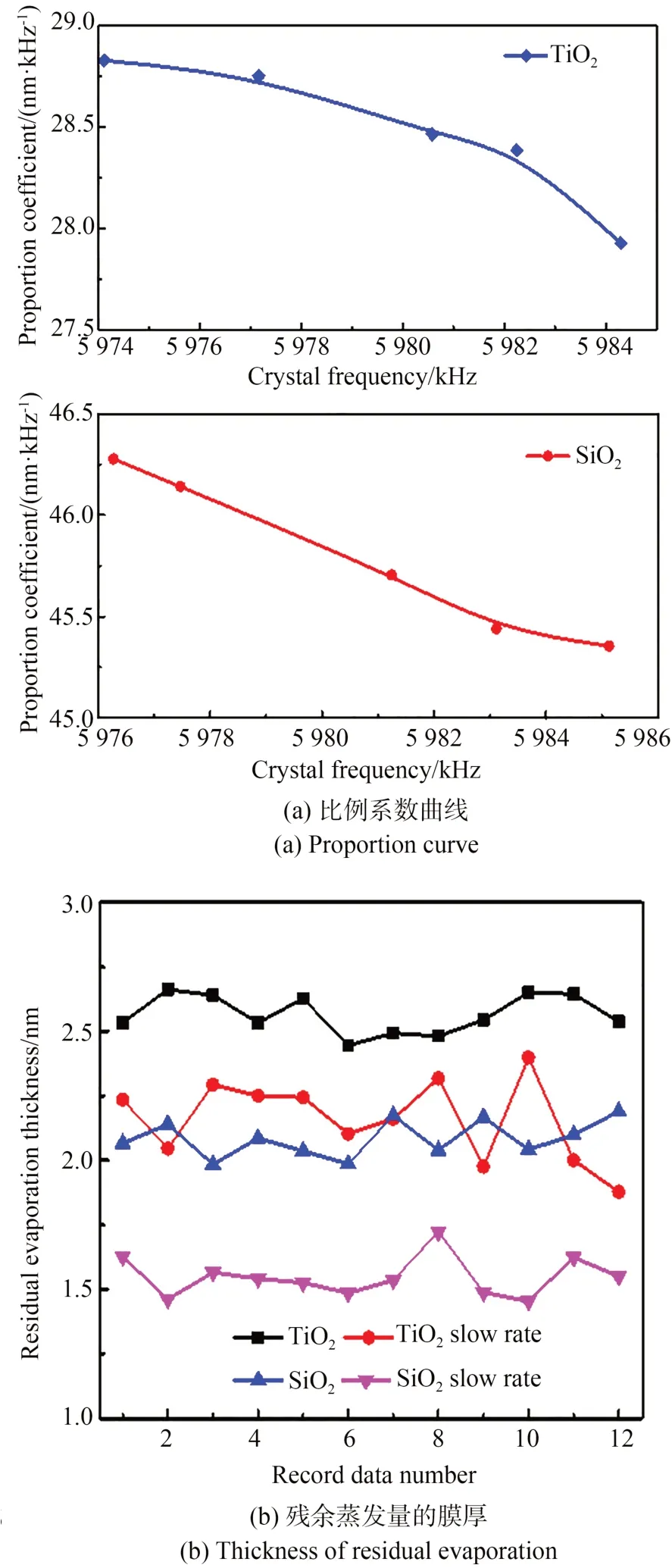

其中:ρm为膜层密度;ρQ为石英晶体密度(ρQ=2.65×103kg/m3);f为石英晶体的固有频率;N为晶体的频率常数(N=1 670 Hz·mm)[20]。

由于减反射膜的单层膜厚较薄,每层膜的固有频率变化很小,可以认为f不变,即把看成常数,则石英晶体频率变化Δf与沉积薄膜厚度Δdm呈线性关系[21]。

3.2.2 膜厚误差控制模型建立

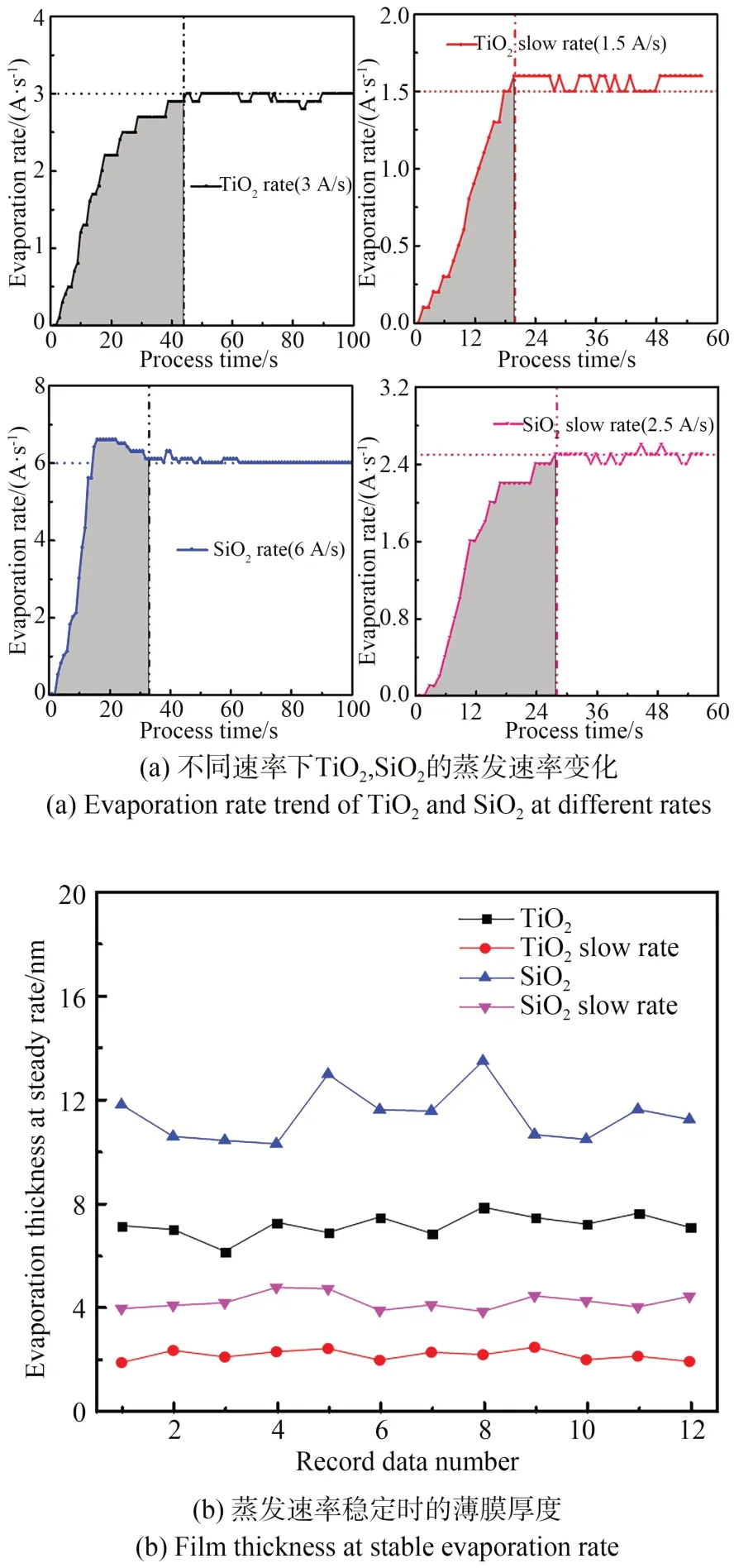

材料分子的蒸发成膜过程分为3 个阶段:蒸发速率上升阶段,稳定沉积阶段和残余量积累阶段。

打开挡板后,膜料分子沉积到衬底表面,微观上薄膜分子经过成核、核聚集成岛、岛与岛相互连通成沟渠和孔洞、最后沉积膜料分子填补沟渠和孔洞形成连续薄膜。宏观上蒸发速率从0 开始逐渐上升,达到设定的蒸发速率并趋于稳定,如图6(a)所示。将此过程的沉积厚度设为d1,记录多组材料蒸发速率趋于稳定时的沉积膜厚,结果如图6(b)所示。TiO2稳定时的平均沉积厚度为7.14,2.12 nm(低速);SiO2稳定时的平均沉积厚度为11.37,4.19 nm(低速)。

图6 TiO2,SiO2材料蒸发上升阶段的沉积厚度分析Fig.6 Deposition thickness analysis of TiO2 and SiO2 materials in evaporation rise stage

在稳定沉积阶段,蒸发速率稳定在设定值,此时为连续成膜阶段,直至关闭挡板为稳定沉积阶段,设稳定沉积阶段厚度增长为d2。关闭挡板后,真空室内残余的膜料蒸汽仍有一部分会蒸发到基板上(残余蒸镀量)。根据式(2),通过单层膜厚度与晶振频率变化可以计算出厚度与频率的变化系数将挡板关闭后到下一层开始镀膜的晶振频率变化带入式(2),得到单层的残余蒸发量。设残余蒸镀量为d3,计算结果如图7 所示,则TiO2的平均残余蒸发厚度为2.57,2.18 nm(低速);SiO2的平均残余蒸发厚度为2.08 nm,1.51 nm(低速)。

图7 TiO2,SiO2材料的残余蒸发分析Fig.7 Residual evaporation analysis of TiO2 and SiO2 materials

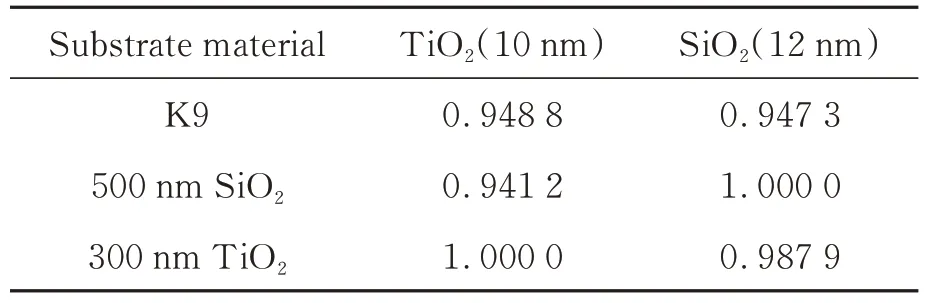

镀膜过程中,由于基板与晶振片空间位置的差异,定义稳定成膜后基板位置沉积厚度与晶振位置沉积厚度的比值为TP,计算得到TiO2和SiO2的TP值分别为0.938 6 和0.990 8。此外,蒸发速率上升阶段未形成大面积的连续薄膜,部分衬底处于裸露状态,成膜速率与衬底材质有关,存在比例系数TS,根据成膜结果计算得到TS,如表1 所示。

表1 实验计算得到的TS 值Tab.1 TS value calculated from experiment

根据上述3 个成膜阶段的理论分析,推导出实际沉积到基板的物理厚度X如下:

对于低蒸发速率的薄层,则有:

当设计的薄膜物理厚度为D,即D=X,d2=(薄层)时,得到输入设备的晶振监控厚度x为:

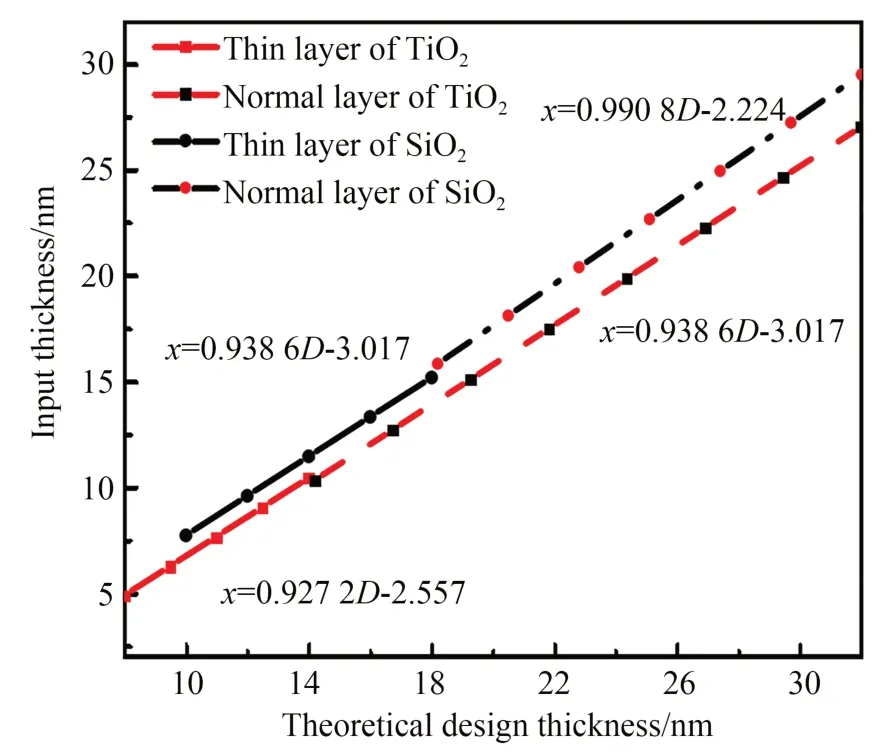

将计算得到的d1,d3,TP,TS以及设计厚度D代入式(5),得到稳定控制TiO2和SiO2材料膜厚误差的4 个模型公式,如图8 所示。

图8 膜厚误差控制模型的公式曲线Fig.8 Formula curves of film thickness error control model

从图8 可以看出,薄层和常规厚度的函数曲线并未完全相交,其原因为:(1)TiO2和SiO2形成连续薄膜生长阶段的厚度值为估算值;(2)TS是指成膜速率与衬底相关的系数,随着薄膜的生长,薄膜材料与裸露衬底的接触面积发生变化,随着沉积厚度的增大,TS逐渐接近1,本文采用特定厚度的TS代替,实际情况会存在一定偏差。

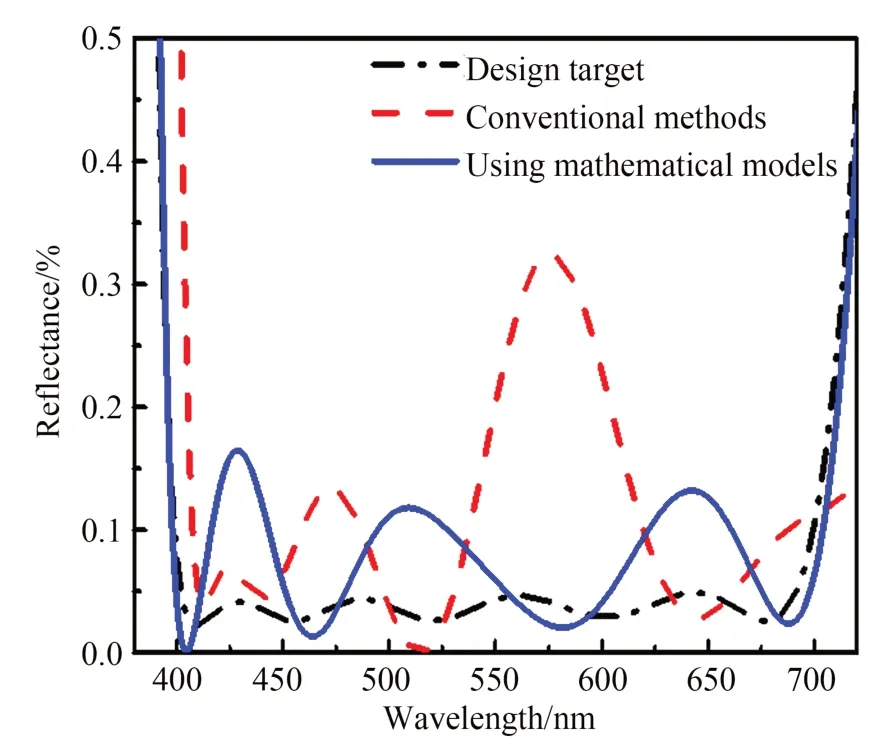

膜厚估算的常规方式是镀制一定厚度的单层膜,并根据测量结果计算出膜厚的比例系数,将对应的系数代入膜系中。采用常规方式和建立模型两种方法分别对减反膜进行制备,测得的光谱如图9 所示。使用数学模型后的光谱曲线误差明显减小,基本满足设计要求。

图9 使用数学模型前后的光谱曲线对比Fig.9 Comparison of spectral curves before and after using mathematical models

4 测试与分析

4.1 光谱分析

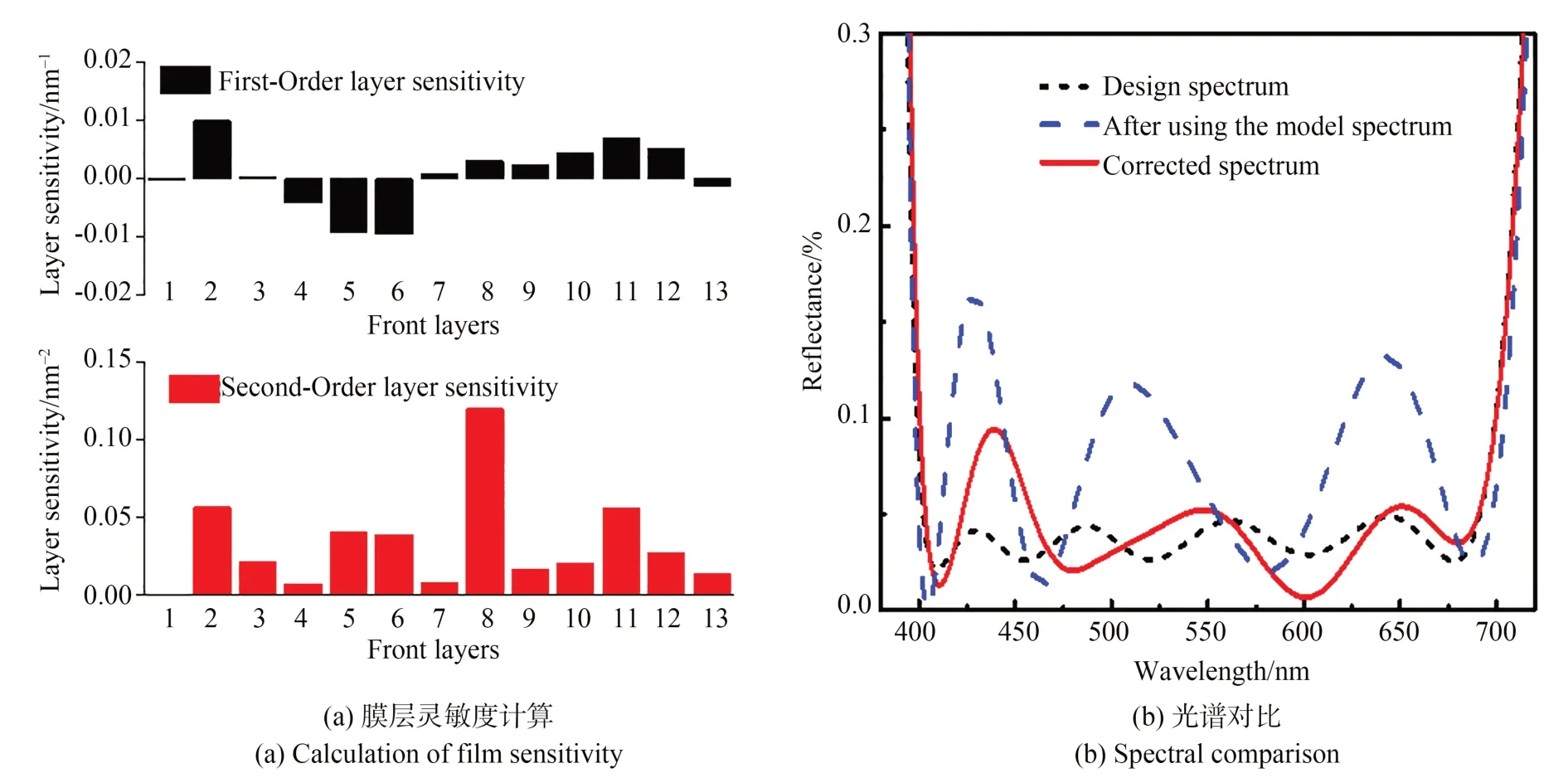

使用膜系软件对采用数学模型的成膜光谱进行膜厚误差分析。首先模拟计算减反射膜的膜层灵敏度,结果如图10(a)所示,第2,5,6,8,11 层膜的灵敏度较高,采用交互式分析法微调这5 层敏感层厚度重新镀膜,使用标旗Sphere3000 反射率测量仪(相对检测误差<0.5%,被测物重复性在±0.05% 以下)对重新制备的样品进行光谱测量,结果如图10(b)所示。优化后的测试光谱接近设计目标,420~680 nm 的平均反射率为0.044 0%,最高反射率为0.071 2%。

图10 敏感层膜厚优化Fig.10 Optimization of film thickness of sensitive layers

4.2 性能测试

4.2.1 耐摩擦和硬度测试

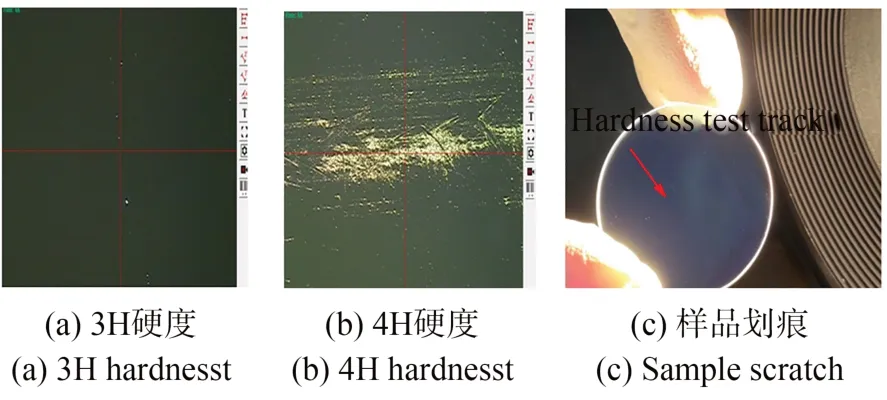

耐摩擦和硬度均使用电动铅笔硬度计进行测试。将待测样品固定在工作台,耐摩擦测试标准为:在0.5 kg 砝码负重下,标准橡皮与样品镀膜面接触,工作台滑动使二者来回摩擦共计40次,检查表面是否有脱膜和损伤;硬度测试标准为:在1 kg 砝码负重下,各级硬度铅笔与样品镀膜面接触,工作台左右滑动使铅笔笔尖在镀膜面滑动20 次,取下后使用酒精无尘布擦拭,检查表面轨迹上是否有划痕,若无划痕逐级增加硬度进行测试,结果如图11 所示。减反膜硬度为3H。

图11 硬度测试结果Fig.11 Hardness test result

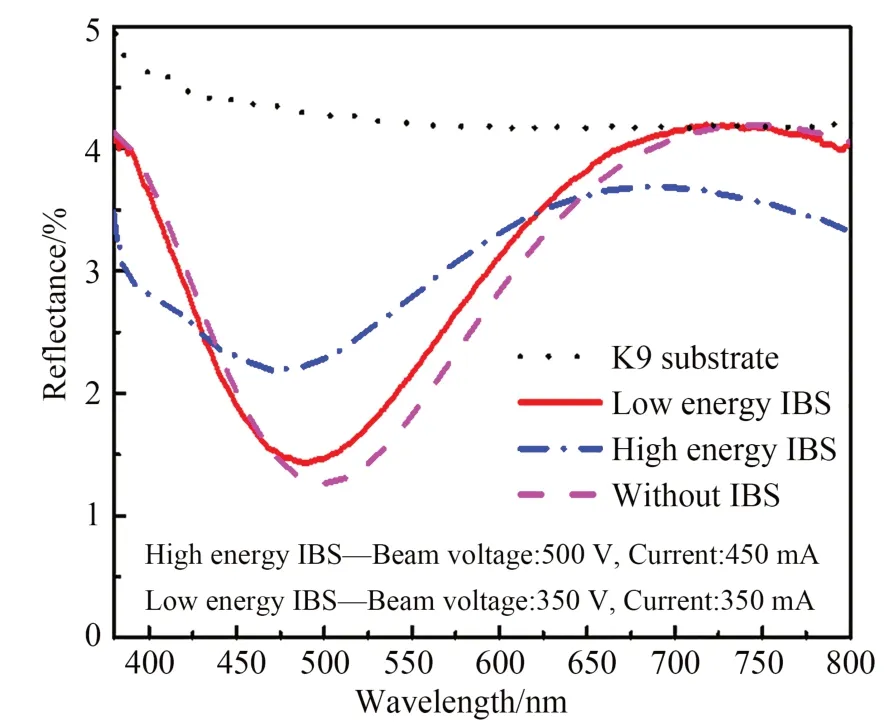

为了进一步提高减反膜的硬度,使用射频源辅助沉积MgF2薄膜。由于射频源能量较高,镀制MgF2薄膜时可以适当降低基板温度,基板温度统一为220 ℃。设置不同射频源能量的对照实验,射频源的加速电压为400 V,高能量射频下电压为500 V、电流为450 mA,低能量射频下电压为350 V、电流为350 mA,测试光谱曲线如图12所示。实验结果表明,使用射频源辅助沉积MgF2材料可以增加膜层致密性,但是随着离子束能量的增强,折射率变高,吸收增大,不利于减反射膜的制备。采用低能量射频源辅助的工艺镀膜,再次进行硬度测试,MgF2薄膜硬度从3H提升到5H。

图12 离子源工艺对MgF2薄膜的影响Fig.12 Effect of IBS parameters on MgF2 film

4.2.2 水煮测试

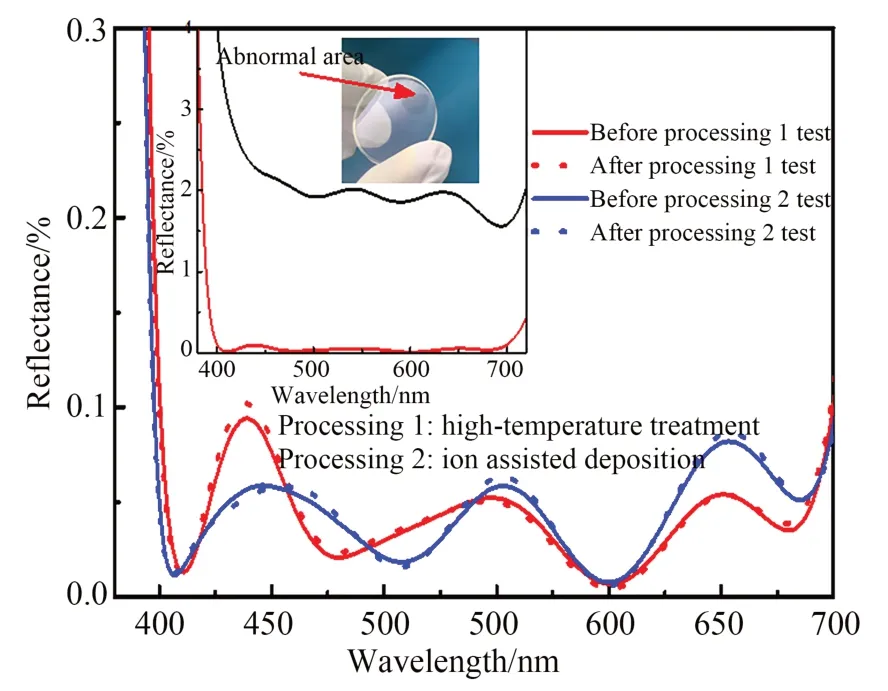

把减反射膜样品放入水煮设备,测试标准为:85 ℃下纯水水煮样品1 h,水煮后检查样品是否有外观变化并测量光谱。实验结果如图13 所示,采用高温工艺制备出的MgF2薄膜样品水煮测试后出现异常区域,圆形区域内光谱轻微变化,区域外光谱上升至2%左右。

图13 水煮测试结果Fig.13 Result of boiling test

通过软件仿真分析,光谱轻微变化是因为水分子进入MgF2薄膜柱状结构的缝隙,导致MgF2折射率升高;光谱上升至2% 是因为最外层的MgF2薄膜部分脱膜。为提升最外层MgF2薄膜的耐水煮能力,蒸发MgF2薄膜时使用射频源辅助沉积[22]。新工艺制备的样品水煮测试后外观无异常,仅光谱轻微变化,如图13 所示,耐水煮能力显著增强。

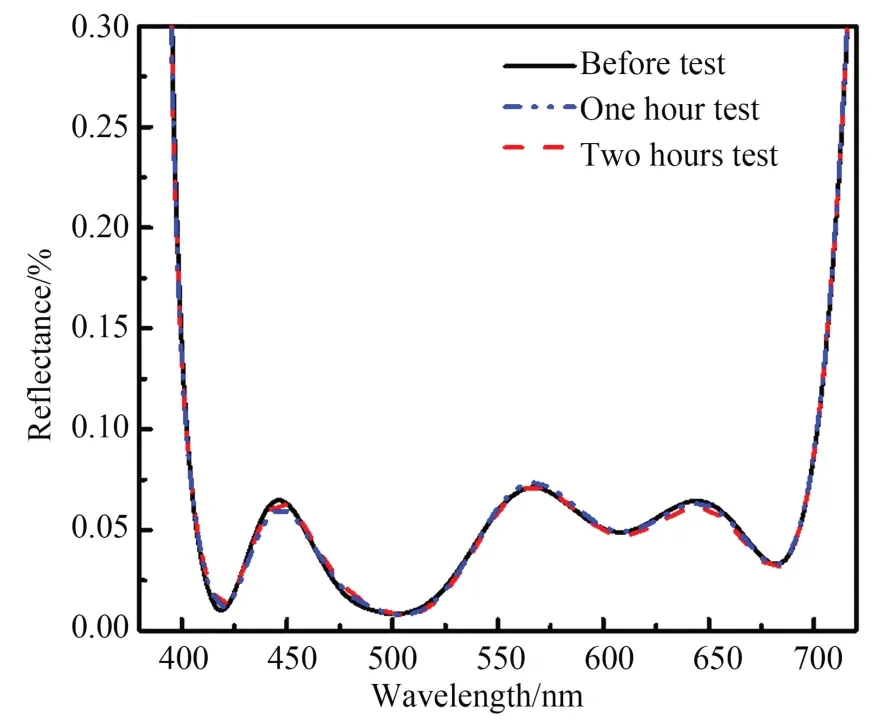

最后,在最外层镀5~8 nm 的SiO2膜层作为保护膜,阻隔MgF2薄膜与水汽接触,延缓吸潮情况,进而提高减反射膜的耐水煮能力。微调减反膜的外层结构,制备得到最外层增镀6 nm SiO2保护膜的减反射膜,水煮测试结果如图14 所示。1 h 水煮后光谱基本无变化,2 h 水煮后光谱只发生轻微变化,由此表明:最外层增镀薄层SiO2保护膜的方式可以提高减反射膜的耐水煮能力。

图14 最外层增加SiO2保护层后的水煮测试结果Fig.14 Result of boiling test after adding SiO2 protective layer on outermost layer

根据性能测试结果,最终得到制备减反射膜的最优工艺:基板温度为220 ℃;TiO2和SiO2的制备采用高能量离子源辅助、压控真空1.9×10-2Pa;MgF2的制备采用低能量离子源辅助、离子源充氩气;最外层加镀6 nm 的SiO2保护膜。

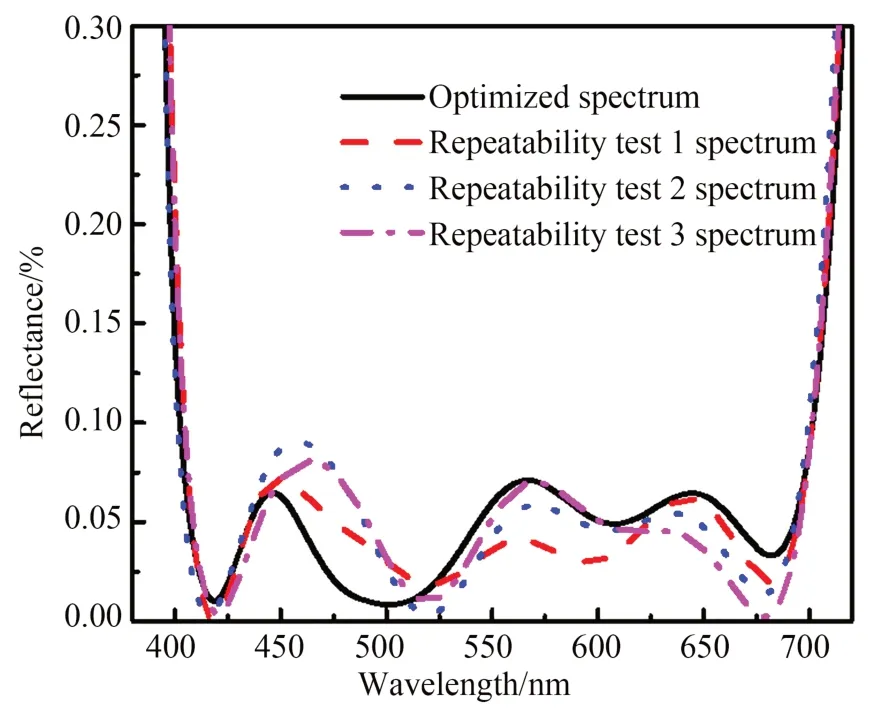

4.3 重复性测试

为了评估减反膜规模化生产的可能性,在不改变镀膜条件的情况下连续镀膜3 次,对连续成膜的样品进行光谱测量,测试结果如图15 所示。虽然每次镀膜的光谱曲线不相同,但是光谱反射率均在目标范围内,光谱波动的原因是晶振控制方式本身存在微小的随机误差。

图15 重复性测试结果Fig.15 Repeatability test result

5 结 论

本文选择TiO2,SiO2,MgF2作为镀膜材料制备出420~680 nm 的减反射膜。实验数据表明,使用数学模型制备的减反射膜膜厚误差变小,膜厚控制精度显著提高,在需求波段内的平均反射率为0.044%,满足低反射率的光谱要求,大大降低了反射率小于0.1%的减反射膜的制备难度。通过优化镀膜工艺,制备的减反射膜在耐摩擦、硬度和耐水煮等方面的机械性能和化学稳定性均得到较大的提升,硬度提升至5H,耐水煮时间延长1 倍。在真空蒸发设备稳定的前提下,减反射膜的重复性受晶振控制方法固有随机误差的影响,后续将进一步研究如何减小晶控方法的随机误差,使减反射膜的光谱曲线更稳定,从而实现大规模量产。