铸造中熵金属间化合物FeCoNi2Al组织、力学性能及工艺性

高 威,宗 骁,2,3,孔凡涛,张凤祥,2,丁贤飞,2,3*,南 海,2,3( 中国航发北京航空材料研究院,北京 00095;2 北京航空材料研究院股份有限公司,北京 0009;3 北京市先进钛合金精密成型工程技术研究中心,北京 00095; 哈尔滨工业大学 材料科学与工程学院,哈尔滨 5000)

金属间化合物具有较低的密度、良好的高温强度和优异的抗氧化性,有望成为新一代高温结构材料,但其室温塑性偏低的问题仍在一定程度上制约其应用[1-3]。中/高熵金属间化合物(medium/high entropy intermetallic)通过在金属间化合物有序点阵上进行多主元化提高合金组态熵值,从而综合固溶体和金属间化合物的性质,有望解决金属间化合物强度和塑性不能兼得的难题,成为国内外的研究热点[4-5]。Zhu 等[6]采用高熵化策略设计制备了具有良好综合性能的以B2 相强化、FCC 固溶体相增韧的多相NiAl 合金(NiAl)40-(CrFeNi)60(原子分数/%),铸态下合金室温抗拉强度达到1500 MPa 以上,同时塑性超过9%;Yang 等[7]开发了以纳米有序界面进行强化的L12+FCC 型Ni43.9Co22.4Fe8.8Al10.7Ti11.7B2.5合金,经机械热处理后室温抗拉强度达到1600 MPa,塑性可达25%;Jin等[8]设计制备了具有B2+L12相纳米复合结构的Fe20Co20Ni41Al19合金,实现了高强度和高塑性的有效结合。

作为一种合金设计新思路,目前中/高熵金属间化合物的相关研究仍主要聚焦在实验室阶段的成分优化设计与组织性能调控[9-14]。受限于实验室设备条件,所制备的合金尺寸普遍较小,大部分只能通过压缩实验来评价合金的力学性能[15-16],获得的性能数据对于合金的工程化应用参考价值较低。由于实验室研制和工业生产所采用的设备条件、冷却条件等不同,可能导致所制备合金在相结构、相形貌和力学性能上存在较大差异[17-18]。因此,为进一步发展中/高熵金属间化合物作为结构材料应用,有必要进行工业规模的合金制备,对大尺寸铸锭组织、力学性能和合金的铸造性能进行研究,并对合金的熔模精铸成形工艺进行验证。

基于实验室条件下所制备纽扣锭的研究表明[8,19],Fe20Co20NixAl(60-x)系合金具有片层状共晶组织,有利于大尺寸铸锭成分均匀性的提高和铸造缺陷的减少,具备一定的工程化应用潜力。基于此,本工作以FeCoNi2Al 中熵金属间化合物为研究对象,制备了16 kg 级大尺寸合金铸锭,对铸态合金显微组织进行了细致表征;采用熔模精密铸造浇注了特征结构元件,对附铸试棒的室、高温力学性能进行了测试,对合金铸造工艺性能进行了评价,为中/高熵金属间化合物的工程化应用奠定一定技术基础。

1 实验材料与方法

1.1 实验材料

FeCoNi2Al 中熵金属间化合物名义成分为:21.54 Fe-22.73Co-45.31Ni-10.42Al(质量分数/%,下同)。实验所用合金材料采用高纯Al,Fe,Ni,Co,材料纯度均在99.5%或以上。采用水冷铜坩埚真空感应熔炼炉进行3 次熔炼并浇注至钢模内,获得ϕ90 mm×320 mm 的合金铸锭(约16 kg)。对所获得的铸锭头部和尾部进行成分检测,结果如表1 所示。可见,所制备合金铸锭具有良好的成分均匀性。

表1 FeCoNi2Al 合金铸锭化学成分(质量分数/%)Table 1 Chemical compositions of the FeCoNi2Al ingot(mass fraction/%)

1.2 实验方法

1.2.1 熔模精密铸造

流动性试样和特征结构元件示意图见图1。流动性采用螺旋试样进行评价,螺旋试样底面每隔50 mm有一个凸点,通过凸点计数可以计算出合金熔体的流动长度。设计表2 所示特征结构元件以评价合金对板、变截面、筋、孔、环和曲面特征结构的成形性。采用钛合金精铸用氧化钇陶瓷体系及工艺制备Fe-CoNi2Al 合金精铸用陶瓷型壳。采用20 kg 水冷铜坩埚真空感应熔炼炉重力浇注FeCoNi2Al 合金流动性试样和特征结构元件,浇注前型壳在台车炉中300 ℃预热2 h。熔炼功率450 kW,浇注温度约1600 ℃。浇注结束后待炉温冷却至300 ℃以下出炉,经人工吹砂后去除型壳获得铸件。

图1 螺旋试样及特征结构元件试样数模 (a)螺旋试样;(b)特征结构元件Fig.1 3D model of the spiral sample and the characteristic structural components(a)spiral sample;(b)characteristic structural components

表2 特征结构元件形状尺寸参数Table 2 Shape and size parameters of the characteristic structural components

1.2.2 分析测试方法

采用电火花线切割方法从铸锭中部靠边缘位置切取金相试样,依次使用150#,240#,500#,1000#,2000#水磨砂纸进行打磨,并抛光至镜面,使用HCl∶HNO3体积比为3∶1的溶液对抛光表面进行腐蚀。使用莱卡DM4000型光学显微镜(OM)、JSM-6010 型扫描电子显微镜(SEM)对试样显微组织进行观察;使用Rigaku D/max-2500 型X 射线衍射仪(XRD)、JSM-2100F 型场发射透射电子显微镜(TEM)对试样物相和晶体结构进行分析;附铸试棒直接加工为长71 mm,标距段ϕ5 mm 的标准拉伸试样(图2);使用INSTRON 5982 型拉伸试验机依据HB 5143—1996 和HB 5195—1996 分别进行室温和650 ℃拉伸性能测试,每个温度均测试3根试棒取平均值。

图2 拉伸性能测试试样尺寸图Fig.2 Geometric shape and size of tensile specimen in millimeter

2 结果与分析

2.1 显微组织与力学性能

图3 为铸态FeCoNi2Al 合金显微组织形貌及元素分布。可见,铸态合金由树枝状初生相和枝晶间共晶组织构成(图3(a),(b)),树枝状初生相占比约41%,二次枝晶臂发达。从图3(c)高倍图观察发现,枝晶间共晶组织呈层片状,片层厚度约1.4 μm。同时,共晶组织并非依附于初生相直接形成,而是在初生相周围先形成一包裹相(另一共晶组成相)后才形成共晶组织(图3(d)),符合FeCoNiAl系近共晶多主元合金的凝固组织形成规律[19]。对图3(c)中矩形区域进行背散射观察和元素分布分析,结果如图3(e)和表3 所示。可见,铸态FeCoNi2Al 合金由衬度不同的深浅两相构成,其中初生相和共晶组织中衬度较深的一相富含Ni 和Al元素,而共晶组织中衬度较浅的一相富含Fe 和Co 元素。通过显微组织观察分析并对比文献中报道的实验室条件下制备的合金铸锭组织[8],铸态FeCoNi2Al 合金的相组成和元素分布规律与实验室条件下获得的合金相同,但相较于实验室条件下0.7~0.9 μm 的共晶片层厚度,本工作所制备铸态合金共晶片层厚度较大,这主要是由于大尺寸铸锭凝固过程冷却速率较低导致的。

图3 铸态合金显微组织形貌及元素分布(a)低倍金相照片;(b)高倍金相照片;(c)高倍SEM 照片;(d)缩松周围SEM 高倍照片;(e)高倍BSE 照片及相应元素分布图Fig.3 Micromorphologies of as-cast sample and the distribution of element(a)low magnification OM image;(b)high magnification OM image;(c)high magnification SEM image;(d)SEM image around the porosity;(e)high magnification BSE image and the corresponding element distribution maps

表3 EDS 结果显示图3(d)中P1~P4 处元素分布(质量分数/%)Table 3 EDS results of P1-P4 in fig.3(d)(mass fraction/%)

对铸态FeCoNi2Al 合金进行X 射线衍射分析,结果如图4 所示。通过对比标准PDF 卡片,发现铸态合金的XRD 图谱出现了BCC 相本应消光的有序峰,对比文献[8,20],铸态合金可能由B2 相和L12两相组成。

图4 铸态合金X 射线衍射图Fig.4 X-ray diffraction patterns of as-cast sample

采用TEM 进一步确定铸态FeCoNi2Al 合金相结构,结果如图5 所示。其中,图5(a),(b)分别为初生相和共晶组织的明场像。分别对各区域内的两相进行选区衍射分析,发现两相中均出现了超点阵衍射斑点,说明两相均为有序结构;进一步对两相衍射斑点进行标定,发现初生相为B2 相,其周围形成的包裹相为L12相,共晶组织由B2 相和L12相组成,与XRD 结果相吻合。根据表3 结果,B2 初生相富含Ni 和Al 元素,这是由于合金所含的4 种元素中Ni-Al 原子对的混合焓最负,同时Ni 与Al 是易于形成BCC 结构的元素。由于初生相的形成消耗了较多Al 元素,因此初生相排出的多余原子先在初生相周围形成富Fe,Co 的包裹相,而后才形成共晶组织[21-22]。

图5 铸态合金TEM 照片(a)初生相明场像及B2 相、L12相的选区电子衍射;(b)共晶组织明场像及B2 相、L12相的选区电子衍射(超晶格衍射斑点由圆圈标出)Fig.5 TEM images of as-cast alloy(a)bright-field image showing the primary phase and selected-area diffraction pattern corresponding to the B2 phase and L12 phase,respectively;(b)bright-field image showing the eutectic structure and selected-area diffraction pattern corresponding to the B2 phase and L12 phase, respectively(superlattice diffraction spots are indicated by circles)

铸态FeCoNi2Al 合金室温和650 ℃拉伸性能如表4 所示。室温下铸态合金抗拉强度(Rm)可达1115 MPa,但伸长率(A)仅为4.6%;650 ℃下合金抗拉强度下降至434 MPa,伸长率为14.6%。对比文献中报道的实验室条件下获得的小尺寸铸锭的性能数据[8,19],本工作所制备合金试样塑性较差,这一方面与铸锭尺寸较大,凝固过程导致冷却速率降低,共晶组织片层厚度较大有关;另一方面铸锭中不可避免地存在一定数量的微观铸造缺陷,因此塑性较差。

表4 铸态合金室温和650 ℃拉伸性能Table 4 Room temperature (RT) and 650 ℃ tensile properties of as-cast alloy

合金室温和650 ℃拉伸断口形貌如图6 所示,在室温和高温下合金的拉伸断口均能明显观察到树枝状初生相的残余形貌,且在初生相周围存在大量裂纹(图6(b),(e))。这主要是由于初生相与共晶组织的变形能力不同,导致在初生相和共晶组织之间容易形成裂纹源。高倍观察显示,室温断口下初生相能明显观察到具有脆性断裂特征的短河流状花样,即撕裂棱,同时共晶组织区所形成的韧窝较浅(图6(c))。对河流花样进行溯源,发现其起源于初生相与共晶组织界面处裂纹,说明随拉伸过程进行,初生相与共晶组织界面处发生应力集中并产生裂纹,裂纹沿变形能力较差的B2 初生相扩展,最终形成撕裂棱。而高温断口下初生相表面则相对光滑,共晶组织区所形成韧窝相对较深(图6(f))。这是因为随着温度的升高,滑移系开动的数量有所增加,相界面应力集中得到缓解,因此强度降低而塑性提高。

图6 铸态合金室温(a)~(c)和650 ℃(d)~(f)拉伸断口SEM 照片Fig.6 SEM images of fracture surfaces of as-cast sample after room temperature(a)-(c) and 650 ℃ (d)-(f) tensile tests

2.2 铸造性能与特征结构精铸成形

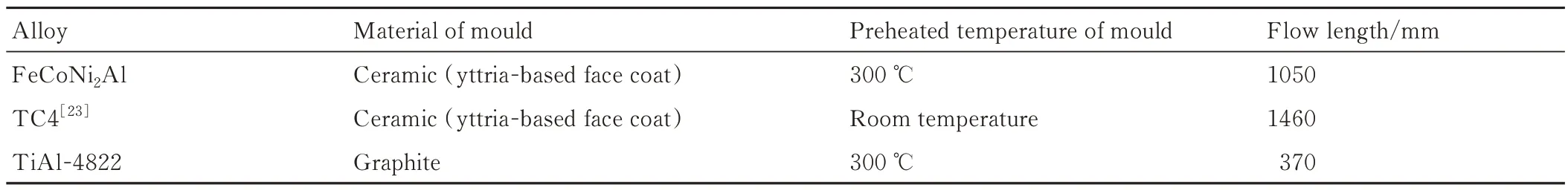

图7 (a)为FeCoNi2Al 合金在陶瓷铸型300 ℃预热条件下浇注的螺旋试样,作为对比,图7(b),(c)和表5分别展示了在相同陶瓷铸型室温条件下浇注的TC4合金[23]、石墨铸型300 ℃预热条件下浇注的TiAl-4822合金的螺旋试样及流动长度。可见,FeCoNi2Al 合金熔体具有较好的流动性能,其流动性低于TC4 合金,优于TiAl-4822 合金,这主要与该合金凝固过程中经历共晶反应有关。

图7 FeCoNi2Al 合金与TC4[23]、TiAl-4822 合金流动性对比(a)FeCoNi2Al 合金;(b)TC4 合金[23];(c)TiAl-4822 合金Fig.7 Comparison of fluidity among FeCoNi2Al, TC4 and TiAl-4822 alloys(a)FeCoNi2Al alloy;(b)TC4 alloy[23];(c)TiAl-4822 alloy

表5 FeCoNi2Al 合金与TC4,TiAl-4822 合金流动长度Table 5 Flow length of FeCoNi2Al,TC4 and TiAl-4822 alloys

采用熔模精密铸造法浇注的FeCoNi2Al 中熵金属间化合物特征结构元件实物如图8(a)所示,铸件表面质量良好,可见在本工作条件下合金具有较好的铸造工艺性能。图8(b)~(e)为铸件的X 射线检测照片,可见当铸件壁厚达到4 mm 时,FeCoNi2Al 中熵金属间化合物对板、变截面、筋、孔、环和曲面等特征结构均具有良好的成形能力,同时内部铸造缺陷数量较少、尺寸较小,冶金质量良好;当铸件壁厚为2 mm 时,A2 试样存在欠铸,其完整充型高度约为80 mm,同时铸件内部存在较多的缩松型铸造缺陷(A2 和E1)。

将A2 试样顶部欠铸部分及A1 试样顶部同样位置进行解剖,观察显微组织差异,结果如图9(a),(b)所示。显然,在同样的充型位置处薄板试样树枝状初生相枝晶臂不发达,但一次枝晶间距更小,共晶组织含量更少。据此推测FeCoNi2Al 合金熔体以端部固相质点聚集堵塞为主的方式停止流动(图9(c),(d)),对于薄壁铸件,熔体内部温度梯度小,温度场趋于一致,容易发生同时凝固,而熔体冷却速率更高,树枝晶形核率更高,给予熔体更少的充型和补缩时间,从而导致充型不完整。其熔体停止流动机理符合具有一定结晶温度区间合金的一般规律[24]。

图9 不同厚度板状试样顶部显微组织及熔体停止流动机理(a)4 mm 厚板(A1);(b)2 mm 厚板(A2);4 mm(c)及2 mm(d)厚板熔体停止流动机理Fig.9 Microstructures on top of different thickness plates and the corresponding mechanisms of flow cessation(a)4 mm thick plate casting (A1);(b)2 mm thick plate casting (A2);mechanism of flow cessation of the 4 mm(a) and 2 mm(d) thick plate casting

3 结论

(1)本工作所制备的大尺寸FeCoNi2Al 中熵金属间化合物铸锭具有良好的成分均匀性,铸态合金由具有树枝状形貌的B2 初生相和枝晶间具有片层结构的L12+B2 相共晶组织构成。

(2)FeCoNi2Al 中熵金属间化合物附铸试棒室温下抗拉强度达1115 MPa,伸长率为4.6%;650 ℃下其抗拉强度为434 MPa,伸长率可达14.6%。

(3)FeCoNi2Al 中熵金属间化合物熔体的流动性低于TC4 合金,优于TiAl-4822 合金。

(4)当铸件壁厚为4 mm 时,FeCoNi2Al 中熵金属间化合物对特征结构具有良好的成形能力,同时内部冶金质量良好;当铸件壁厚为2 mm 时,板状试样存在欠铸,且内部存在大量缩松型铸造缺陷,熔体以端部固相质点聚集堵塞为主的方式停止流动。