添加高熵合金粉末AZ31B镁合金/304 不锈钢电阻点焊接头组织和力学性能

成家龙,程东海,亓安泰,肖 雄

(南昌航空大学 航空制造工程学院,南昌 330063)

镁/钢异种材料焊接具有减轻车身质量、降低生产成本和降低燃油消耗的优点,在汽车工业中具有重要意义[1]。然而,Mg,Fe 元素不反应不互溶,镁/钢异种材料难以直接相连。目前,镁/钢异种材料连接主要是通过添加中间层和镀层的方式[2-5],在接头界面处形成Fe4Al13,FeAl 和Fe2Al5等脆性金属间化合物实现冶金连接,但脆性金属间化合物层是接头力学性能的薄弱区[6-9]。

高熵合金(HEA)是多组元合金,可抑制界面脆性金属间化合物层的形成,促进固溶体的产生,在异种材料焊接方面具有很好的应用潜力,已经在铝/钢、钛/钢以及铜/钛等异种材料焊接中有研究[10-11]。FeCoNiCrMn 高熵合金的成分包含了钢母材主要成分,Ni 元素能够与镁母材主要成分发生反应生成化合物,其具有优良的塑性、高强度和超塑度,以及良好的断裂韧性,其微观组织为面心立方(FCC)(Fe,Ni)固溶体[12-15]。添加FeCoNiCrMn 高熵合金为夹层,有望解决镁和钢的熔点等物理性能相差悬殊,且两者之间的固溶度较低,难以发生冶金反应的问题。

本工作以FeCoNiCrMn 高熵合金作为夹层,对AZ31B 镁合金和SUS304 不锈钢异种材料进行电阻点焊,分析过渡区与两侧母材的反应扩散行为,检测接头性能并优化焊接工艺,为镁/钢异种材料焊接的实际应用提供数据和理论依据。

1 实验材料与方法

选用AZ31B 镁合金(Mg-3Al-1Zn-0.2Mn-0.1Si,质量分数/%,下同)和SUS304 不锈钢(Fe-19Cr-9Ni-2Mn-1Si)为母材,试样尺寸为80 mm×20 mm×1.5 mm,搭接长度为20 mm。中间层材料为FeCoNiCrMn高熵合金粉末(20Fe-20Co-20Ni-20Cr-20Mn),密度为8.06 g/cm3,实验中添加中间层的厚度为0.25 mm。

采用DZ-3×100 三相次级整流电阻点焊机点焊,实验前需将高熵合金粉末放置在真空干燥箱(DZF-6020AB)中120 ℃条件下干燥4 h,然后将方形卡槽(卡槽面积为2 cm×2 cm)放置在不锈钢母材搭接区域,最后将0.806 g 的高熵合金粉末置于方形卡槽内铺平即可。焊接工艺:焊接电流I=18.2~22.5 kA,焊接时间t=15~35 周波,焊接压力P=2.0~10.6 kN。采用PZ-3020MZ 型影像测绘仪对接头截面形貌进行分析。采用扫描电子显微镜(SEM)、能谱仪(EDS)和X 射线衍射仪(XRD)对接头过渡区与两侧母材界面的显微组织及物相进行分析。在室温下采用WDW-100D 型电子万能试验机对接头进行拉剪实验,拉伸速度设定为0.2 mm/min。拉伸剪切试样的几何尺寸如图1所示。

图1 拉伸试样示意图Fig. 1 Schematic diagram of the tensile specimen

2 结果与分析

2.1 接头的组织分析

2.1.1 接头宏观形貌及过渡区近域组织

图2 为AZ31B/FeCoNiCrMn/SUS304 电阻点焊接头横截面的宏观形貌。可以看到,两母材中间存在明显、稳定的过渡区,接头成形好,没有裂纹、气孔等缺陷。表明高熵合金粉末的加入能够在熔核界面形成连接过渡层,并很好地与两侧母材进行反应扩散,实现高质量焊接。

图2 接头截面宏观形貌(I=20.5 kA,t=25 周波,P=6.84 kN)Fig.2 Macroscopic morphology of the joint section(I=20.5 kA, t=25 cycle, P=6.84 kN)

图3 为接头过渡区及近域组织,从图可见过渡区由FeCoNiCrMn 颗粒和其间的镁合金组成,镁合金包裹住高熵合金颗粒形成过渡层。这是因为在电阻焊接热循环下,低熔点的镁合金先熔化,高熔点的高熵合金颗粒嵌进镁合金液体,并在颗粒表面发生原子互扩散和界面反应,冷却凝固后形成连接镁侧界面(A,B位置)。不锈钢/过渡区连接界面平滑,连接分为两种,即不锈钢与高熵合金连接以及与镁合金液体反应。在焊接压力的作用下,界面处部分高熵合金和不锈钢发生元素扩散而紧密咬合在一起(C 位置);另外由于钢的熔点高,在焊接热循环中钢不熔化,因此界面平直,过渡区中熔化的镁合金在钢上铺展润湿实现连接(D 位置)。

图3 接头过渡区及近域组织Fig.3 Microstructure of the joint transition zone and near-domain area

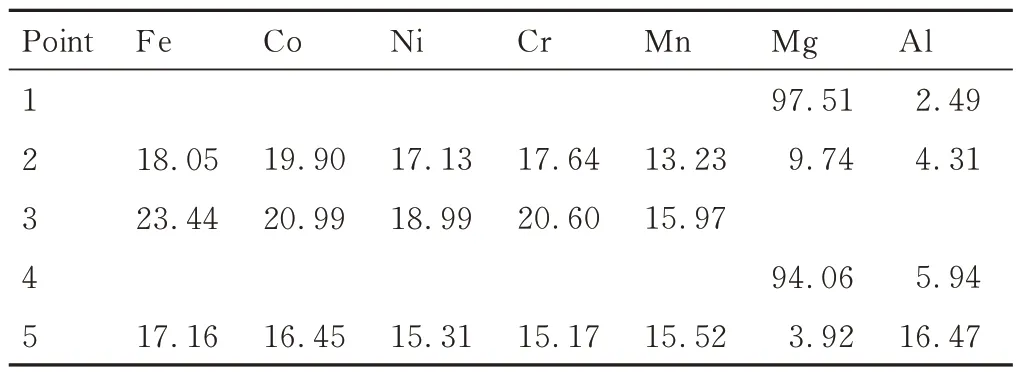

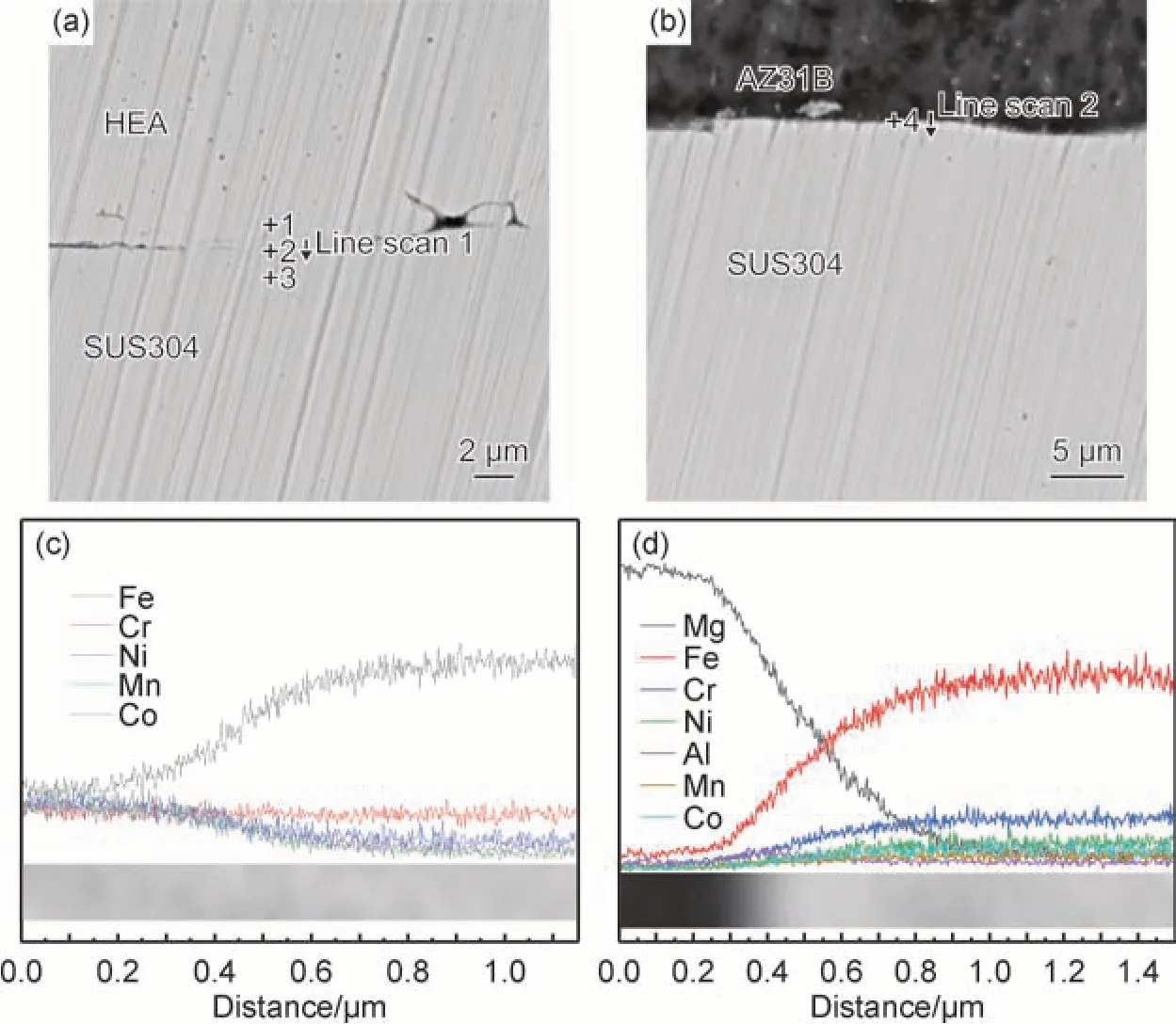

2.1.2 界面反应扩散行为

图4 为镁合金侧界面组织及EDS 线扫描结果,从图4(a)可见,镁合金与高熵合金颗粒之间存在金属间化合物层,各点成分分析结果见表1,线扫描如图4(c)。由表1 点扫描可见,化合物成分元素(点2)与高熵合金固溶体内部成分(点3)比较,存在Mg,Al 元素,而且Al 含量比镁合金母材Al 含量高(点1),Fe 元素也比其他元素含量高,表明金属间化合物为Fe4Al13。图4(c)线扫描可见,从镁合金到高熵合金,Mg 元素含量不断降低,高熵合金中的Fe,Co,Ni,Cr,Mn 元素含量不断上升,在镁侧这些元素含量几乎为零,在界面层处,Mg 元素和Fe,Co,Ni,Cr,Mn 元素含量呈梯度变化,并呈现相反的趋势,说明镁合金与高熵合金在界面层存在互扩散,生成脆性Fe4Al13金属间化合物。

表1 图4(a),(b)中各点EDS 分析结果(原子分数/%)Table 1 Results of EDS analysis of points in fig.4(a),(b)(atom fraction/%)

图4 镁合金侧界面组织及EDS 线扫描结果 (a)A 区;(b)B 区;(c)EDS 线扫描结果Fig.4 Microstructure of magnesium alloy side interface and EDS line scanning results (a)area A;(b)area B;(c)EDS line scan results

图4 (b)为过渡区颗粒之间的组织,可以看出,高熵合金颗粒间存在镁合金,表明高熵合金颗粒嵌进镁合金液体,并与镁合金发生反应扩散。各点成分(表1)可以看到,镁合金处(点4)Al 元素含量高于镁母材中的Al 元素,生成了Mg17Al12相。Mg17Al12相存在的原因是在熔核形成过程中,由于颗粒之间热输入大,加热时间短,冷却速度快,使得Mg17Al12共晶物在镁合金中的固溶度大大降低,析出的Mg17Al12共晶物在晶体中所占比例增大[16]。反应层处(点5)Al 元素含量远高于镁母材中的Al 元素,形成Fe4Al13金属间化合物。

因此,过渡区与镁合金母材以Fe4Al13,Mg17Al12等脆性金属间化合物连接,一方面化合物的生成使得界面发生冶金反应实现连接;另一方面当化合物厚度较大时将影响接头力学性能,使得此区域成为接头性能薄弱区。

图5 为不锈钢侧边界组织及EDS 线扫描结果。其中图5(a)为高熵合金颗粒与不锈钢母材界面组织,各点成分分析结果见表2,界面线扫描如图5(c)。从图5(a)可以看出,高熵合金与不锈钢紧密咬合在一起,界面附近区域元素比例与高熵合金成分(点1)元素比例接近,形成(Fe,Ni)固溶体。界面处的点2 位置含有原子分数为58.46% Fe,7.37% Co,11.22% Ni,15.99% Cr,6.96% Mn,高熵合金成分含量的比例与所添加的高熵合金成分比例相近,表明界面处存在部分(Fe,Ni)固溶体;剩余Fe,Cr,Ni 元素的比例接近钢母材主要元素比例,表明界面处也存在不锈钢。图5(c)线扫描中,从高熵合金到不锈钢,Al 元素含量为零,高熵合金成分比例保持稳定,没有生成其他化合物。而在界面层处,Fe 元素和Cr,Ni,Mn,Co 元素含量呈梯度变化,并呈现相反的趋势,表明界面处发生了元素互扩散,且没有脆性过渡区的形成,形成的是扩散连接,具有优良的力学性能。

表2 图5(a),(b)中各点EDS 分析结果(原子分数/%)Table 2 Results of EDS analysis of points in Fig.5(a),(b)(atom fraction,%)

图5 不锈钢侧界面组织及EDS 线扫描结果(a)C 区;(b)D 区;(c)EDS 线扫描1 结果;(d)EDS 线扫描2 结果Fig.5 Microstructure and EDS line scanning of stainless steel side interface(a)area C;(b)area D;(c)EDS line scan 1 results;(d)EDS line scan 2 results

图5 (b)为镁合金与不锈钢界面组织,点4 成分如表2,线扫描如图5(d)所示。从图5(b)可见,镁合金与不锈钢界面之间形成金属间化合物。界面成分表明(点4),不锈钢/镁合金界面层的Al 元素含量远高于镁合金母材中Al 元素含量,说明Al 元素在界面层富集并参与反应。由线扫描结果可知,从镁到不锈钢,Mg元素含量不断降低直至零,Fe 元素含量由零不断升高至趋于钢母材Fe 元素含量,在镁与不锈钢界面层处Mg,Fe 元素含量呈现相反的趋势,存在互扩散现象,导致Fe 元素与Al 元素发生冶金反应生成Fe4Al13金属间化合物,此部分为化合物连接。

由以上可知,过渡区与不锈钢母材界面处存在高熵合金/不锈钢扩散连接以及镁合金/不锈钢化合物连接两种连接方式,对比镁合金/过渡区界面纯化合物连接,其有效提升接头性能。

2.2 接头的力学性能

图6 为焊接工艺对接头拉剪载荷F的影响。整体来看,添加高熵合金的接头拉剪载荷远高于未添加高熵合金的接头。这主要是因为直接焊接时Fe,Mg 元素不互溶也不反应。镁、钢两母材只能依靠微量元素的反应实现连接,接头强度低。而加入高熵合金粉末后,在两母材中间形成过渡连接区,过渡区分别与两母材发生连接、反应,进而接头性能高,在18.2~22.5 kA,15~35 周波,2.0~10.6 kN 的实验工艺范围内,接头拉剪强度在3.2 kN 以上,而未添加高熵合金镁/钢点焊接头拉剪载荷最高只有1.127 kN。图6(a),(b)为焊接电流、焊接时间对接头性能的影响。可以看到,随着焊接电流、焊接时间增加,接头的拉剪载荷均呈现先增大后减小的趋势。这是因为当焊接电流小或者焊接时间短时,接头热输入量较低,高熵合金粉末与镁合金的包裹需要时间,过渡区形成不稳定,与两母材的界面连接不充分,承载能力较弱,使得接头拉剪性能较低。随着热输入量的增大,镁合金熔化充分,包裹粉末形成过渡区,镁合金侧界面反应逐渐充分,钢侧连接逐渐稳定,使得接头拉剪载荷得到有效提高。当继续增大热输入量时,热输入量过高时,界面化合物层变厚从而降低接头的承载能力,在20.5 kA、25 周波时接头性能达到最大值5.605 kN。图6(c)为焊接压力对接头性能的影响。随着焊接压力的增加,接头拉剪载荷也是先增大后减小。当焊接压力较小时,接触电阻大且散热差,从而形成内部飞溅诱发缩孔缺陷,严重降低了接头拉剪载荷;随着焊接压力增大,接触情况改善,降低接头热输入量,减少了金属间化合物的生成,接头承载能力得到改善;进一步增大焊接压力,点焊热输入量大大降低,接头界面有效连接区域面积减小,且高焊接压力下镁侧母材变形严重,导致接头承载能力下降。综上可得添加高熵合金能够提升接头的力学性能,添加高熵合金镁/钢点焊接头最大拉剪载荷为5.605 kN,相比未添加高熵合金镁/钢点焊接头拉剪载荷提高了397%。并且根据相关文献[17-18]可知,镁/钢直接电阻点焊接头的最大拉剪载荷都低于添加高熵合金镁/钢点焊接头的最大拉剪载荷,进一步证明了添加高熵合金能够提升接头的力学性能。

图6 不同工艺条件对点焊接头拉剪载荷的影响(a)焊接电流;(b)焊接时间;(c)焊接压力Fig. 6 Effect of different process conditions on the pulling and shearing loads of the spot welded joints(a)welding current;(b)welding time;(c)welding force

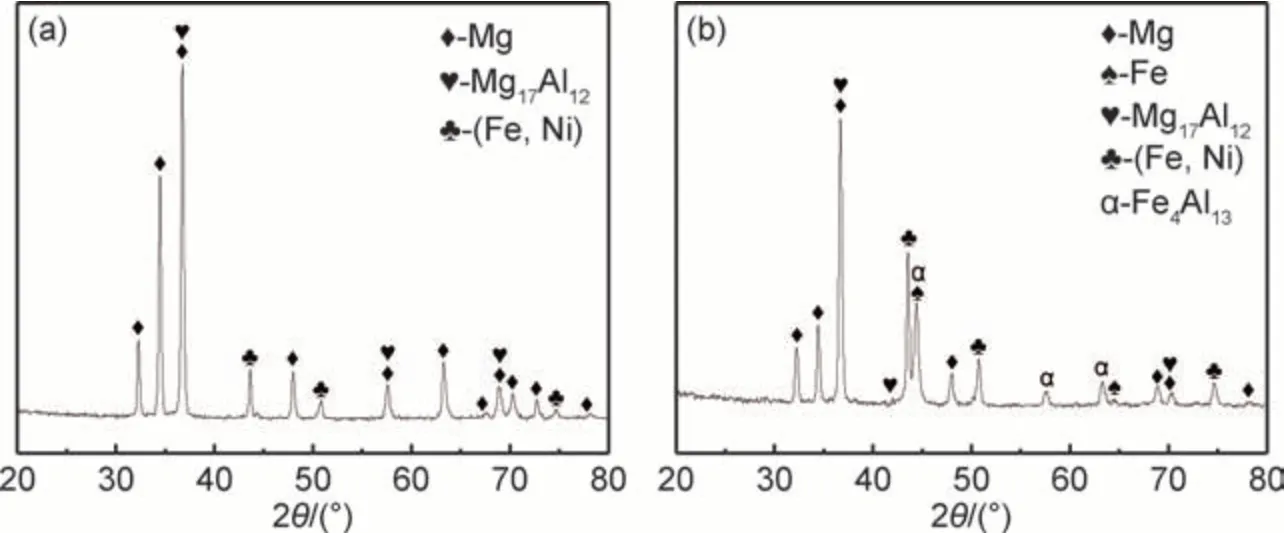

图7 为接头的断口两侧形貌。从图7(a)可见镁合金侧断口形貌呈凹陷状,而由图7(b)可知高熵合金侧断口形貌呈凸起状,两侧断口形貌互补,并且可以观察到撕裂棱和大量的韧窝,属于脆性和韧性混合断裂。图8 为断口的XRD 图谱,从图8(a)可见镁合金侧存在Mg17Al12脆性金属间化合物相,而由图8(b)可知高熵合金侧还存在Fe4Al13脆性金属间化合物相,进一步验证了上述EDS 点扫描的结果,表明Mg17Al12,Fe4Al13脆性金属间化合物相的形成是导致接头断裂发生在镁合金侧界面处的主要原因。而高熵合金过渡层形成了大量(Fe,Ni)固溶体,阻碍了Al 元素富集在钢侧发生反应,减少Fe4Al13脆性金属间化合物的生成,有效提高了接头的力学性能。

图8 点焊接头的XRD 图谱 (a)镁合金侧;(b)高熵合金侧Fig.8 XRD patterns of the spot welded joints (a)magnesium alloy side;(b)high entropy alloy side

3 结论

(1)包含FeCoNiCrMn 颗粒的过渡区成功连接镁、钢两母材。镁合金侧界面主要是颗粒周围反应生成的Fe4Al13金属间化合物;而不锈钢侧边界主要由(Fe,Ni)固溶体和Fe4Al13金属间化合物两部分组成。

(2)添加FeCoNiCrMn 高熵合金的镁/钢电阻点焊接头拉剪载荷F随焊接电流I和焊接压力P的增加,焊接时间t的延长均表现先升高后降低的趋势,在18.2~22.5 kA,15~35 周波,2.0~10.6 kN 的实验工艺范围内,接头拉剪强度在3.2 kN 以上,最大拉剪载荷为5.605 kN,相比未添加高熵合金镁/钢点焊接头拉剪载荷提高了397%。

(3)Mg17Al12,Fe4Al13脆性金属间化合物的生成是导致接头断裂发生在镁合金侧界面处的主要原因,而高熵合金过渡层形成了大量(Fe,Ni)固溶体,阻碍了Al 元素富集在钢侧发生反应,减少Fe4Al13脆性金属间化合物的生成,有效提高了接头的力学性能。