钢轨打磨方案智能分析仪设计与使用

夏群山,吴旭平,孙 鑫

(1. 浙江省交通投资集团有限公司,浙江 杭州 310000;2.浙江交投轨道交通科技有限公司,浙江 杭州310000)

0 引言

铁路安全是铁路运输的根本前提和基础,而钢轨的自身状态与性能优劣,直接关系到铁路的运输能力和行车安全。其中,铁路钢轨型面的非正常磨损,将导致轮轨接触异常、轨道附加动荷载增大,影响列车运行的平稳性和旅客乘车的舒适性,是不容忽视的重要因素。因此,必须及时发现钢轨型面伤损问题,采取打磨作业,清除钢轨病害,并修复钢轨廓形以改善轮轨关系。

目前,钢轨廓形检测从传统的手工点式侧磨、垂磨检测尺发展到静态接触式钢轨廓形电子检测仪[1]。传统的磨耗量尺可以测量钢轨廓形上两点的磨耗,磨耗量尺结构简单,推动垂磨检测尺和侧磨检测尺使其测头分别与钢轨上表面和内侧面接触,此时即可从读数装置中读取钢轨垂直磨耗量和侧面磨耗量。磨耗量尺并不能获得完整廓形,且不同轨型的量尺并不通用,现场已经很少使用。

静态钢轨廓形电子检测仪静态测量设备的测量原理基于传感器在钢轨轮廓上的自由运动,通过2个角度传感器的返回值,在笛卡尔坐标系下还原出钢轨轮廓。目前,已投入市场的廓形检测仪器主要包括丹麦的Miniprof轨廓仪、德国PMS廓形测量仪、德国XY Profriler 道岔廓形检测仪、俄罗斯PR-03型钢轨廓形检测仪等[2]。但这些设备针对钢轨打磨不能出具完整且实用的大型打磨车或小型打磨机打磨方案,需要提前测量廓形分析打磨量,再给出打磨方案,作业效率不高,同时依据人工经验选择打磨模式,无法明确打磨后的钢轨廓形,存在“过打磨”或“欠打磨”[3]现象。

近几年机器视觉技术大幅度发展,机器视觉技术能够以机器代替人工进行一系列的高精度检测,本文基于机器视觉图像识别测量技术,研制一种钢轨打磨方案智能分析仪,并对系统进行集成化设计,实现廓形检测、打磨仿真、模式生成、远程监控、报表打印等功能,实现从检测到钢轨打磨的智能化管控。

1 检测系统设计原理

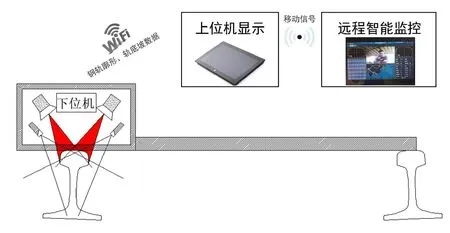

钢轨型面检测原理是基于机器视觉图像识别测量技术,三角测量法[4]主要是通过机器视觉利用三角测量原理进行与被测物之间距离的测量,测量精度及效率较高且可获得更精确的数据。钢轨打磨方案智能分析仪利用三角测量原理,通过工业摄像机拍摄钢轨轨头断面激光线,捕捉轨头断面轮廓线图像,利用图像处理方法解析轨头轮廓线参数,通过匹配标准钢轨轨头轮廓,求得断面轮廓和磨耗值,并设计相关算法求得轨底坡。采用无线传输技术将下位机采集处理得到的钢轨轨头轮廓、轨底坡数据传输至上位机显示,达到无线实时便携检测,并设计打磨量与打磨参数之间的数学模型,对钢轨打磨过程进行仿真模拟,出具智能打磨方案,其检测原理如图1所示。

图1 检测原理图

2 技术方案

2.1 总体结构设计

为了减轻测量仪的重量,方便工作人员现场运输,研究并设计了质量小于5 kg可拆卸式的钢轨打磨方案智能分析仪。测量仪采用质量轻,强度高,且经济性较高的铝合金材料制成,同时,采用伸缩、折叠以及拆分组合的设计思想,满足结构简单、小型化、重量轻、可拆卸、便于运输携带的原则要求,由一人完成组装检测,组装时间10 s以内。

整个箱体为正方体,整体系统集成,既能保证小型轻便,又能确保箱体的强度保护内部传感器。底部设计有垂向定位板,保证垂向测量基准;侧面设计有可折叠的水平定位杆,水平定位杆上设计有水平和横向定位块,整个测量仪器与轨道平行,保证钢轨轨底坡测量的准确性;顶面嵌有触摸屏和把手,方便现场检测;箱体壁上设有USB数据接口以及开关和充电口,控制系统的开关和充电。同时集成可翻折转动的摄像单元,可拍摄周围180°的角度范围,对现场作业情况、作业环境、检测结果、打磨效果通过网络远程传输至智慧大屏,进行远程监控。所设计的检测仪总体结构如图2所示。

1—水平定位块;2—横向定位块;3—连杆;4—折叠卡块;5—摄像单元;6—把手;7—触摸屏;8—天线;9—USB数据接口;10—开关;11—保险丝;12—充电口;13—电量显示;14—夹紧把手;15—垂向定位板。图2 总体结构设计图

2.2 系统硬件设计

检测系统实现了钢轨轨头廓形检测和轨底坡检测。检测系统主要由工业摄像机、激光发生器、控制器、工控机、显示设备、电源等其他相关部件组成。选用一种画幅、拍摄帧率满足要求的视觉传感器实现图像数据的采集,通过和单色激光器配合,实现被测钢轨廓形的高精度测量。为了解决系统整体的高效传输与数据处理能力,本系统设计采用Gige Vision通讯协议,将相机采集到的图像信息传输到工控机中,通过系统软件设计,读取图像数据,并进行实时处理,计算钢轨的磨耗、轨底坡、GQI以及打磨量等参数数据,通过TCP/IP协议无线传输数据,实现检测系统的人机交互和缺陷提示报警,最终把系统各模块集成在所设计的一种小型便携、手提式检测盒中,利用统一电源模块供电,实现系统作业。本系统各硬件的工作关系如图3所示。

图3 各硬件工作关系

2.3 系统软件设计

为提高人机交互的便利性、数据的阅读性和统计结果的准确性,软件设计有实时检测、统计报表和打磨指导3个功能项,同时软件检测数据可通过5G移动信号传输至大屏监控端,实现钢轨从检测到打磨的智能化管控。

(1)实时检测模块通过控制下位机采集系统,利用网络接收下位机上传的轮廓数据、实时呈现各种轨型的轮廓图形,能够根据设置参数来计算并显示各种测量结果,包括钢轨磨耗测量,出具打磨建议,进行钢轨质量分析。

(2)报表统计模块通过实时检测时保存的文件夹,选择相应的分析类型包括单点分析、同轨同点分析、同轨异点分析和异轨异点分析以及限值参数等进行统计,生成不同分析类型下的钢轨状态以及打磨建议报表。

(3)打磨指导模块通过输入打磨目标GQI值、最大打磨次数、最小打磨角度、最大打磨角度、目标廓形参数以及打磨车辆参数等信息,综合分析并提供小型人工打磨机和大型打磨车的模式生成功能,无须人工编排打磨方案,大大降低了检修作业的工作量。

(4)智慧大屏远程监控系统,依靠5G网络实时更新设备运行状态、所在位置、检测数据等,以及展现与统计分析历史数据,实现现场检测实时监控,并可一键式出具统计分析报告、轮轨接触分析报告以及打磨指导报告。

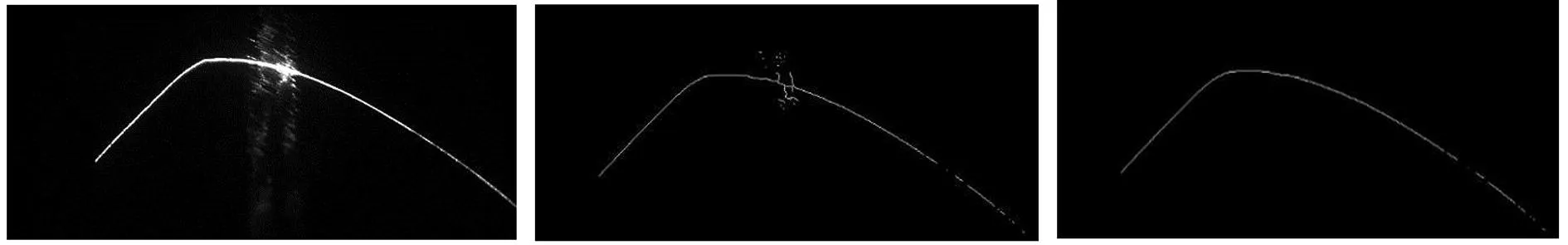

3 打磨后钢轨廓形的图像处理方法

机器视觉检测技术的最大缺点是依赖图像的成像特征,若呈现的图像特征较差,并且没有经过有效处理,检测精度则会大大降低[5-6]。钢轨在打磨以及铣磨后表面较为复杂,会出现“镜子”般的光亮带,导致图像上出现反光现象,并且打磨后钢轨表面粗糙度加大,与激光角度垂直照射区域出现散光影响,在图像上呈现一些光斑,而铣磨主要是进行切削钢轨的工艺,铣磨后钢轨表面较为光滑,反光加大,导致所拍摄的激光廓形图像亮度较弱,与工作边或非工作边形成极大反差,如图4所示。

(a)正常 (b)打磨后 (c)铣磨后图4 钢轨轮廓图像采集效果

相比于市场现有的三维检测设备适应性差的缺点,本文通过搭建激光与相机的三维关系进行系统标定,来检测钢轨轮廓。在采集大量的现场图像后,锁定光斑在图像上出现的集中区域,设计一种适应多种图像状况的图像处理算法。

首先将图像分割为图5所示的6个区域进行轮廓提取,通过设置不同阈值进行轮廓数据提取,此方法可以规避不同区域异常图像带来的相互干扰,解决图像不同亮度问题。通过此步骤进行轮廓细化,对细化后的轮廓进行轮廓点梯度搜寻,在轮廓点搜寻时,定义了一个梯度变量,记录着最近6个轮廓点的高度增量,作用是在轮廓有较大距离断开或者轮廓线上有光斑干扰的影响时仍然能保持连续的轮廓点搜索功能,寻找下一个更加符合轮廓点的特征。

图5 钢轨轮廓图像处理区域分割方法

通过各种逻辑算法判断,此方法可完全消除光斑带来的轮廓异常及图像灰度值变化较大的影响,图6为在光斑影响下用此算法处理的钢轨轮廓。

图6 打磨后光斑图像处理结果

4 打磨模式生成功能及打模实例

仪器软件系统提供小型人工打磨机和大型打磨车的模式生成功能,无须人工编排打磨方案,大大降低了检修作业的工作量[7-8]。

小型人工打磨机的模式生成需要输入打磨目标GQI值、最大打磨次数、最小打磨角度、最大打磨角度、目标廓形参数。

大型打磨车的模式生成除需要以上参数外,还需要额外输入打磨车辆信息参数。

(1)GQI值:钢轨廓形打磨质量指数,本功能中GQI计算方法参考《关于普速铁路钢轨打磨验收标准》,引入了不同区域的廓形权重系数。在输入GQI目标值后,软件将以达到目标值为模式生成的终止条件。

(2)最大打磨次数:如果GQI目标设定过高或钢轨自身状态较差,可以通过调整最大打磨次数,避免无限制地生成打磨模式。

(3)最小/最大打磨角度:由于各类机械及轨道结构的约束,钢轨上部分区域可能无法进行打磨,可通过设置这2个参数约束软件不在轨头非打磨区域排布方案。

(4)目标廓形:打磨的目标是恢复到目标廓形, GQI指标同样也是以目标廓形作为参考进行计算。

(5)打磨车辆参数信息:对于大型打磨车,模式的生成依赖于打磨车的打磨效果,即钢轨不同区域单次打磨的理论打磨量。

4.1 小型人工打磨机的模式生成

小型人工打磨机的模式生成结果是3个参数:磨头偏转角度、磨头横移量以及磨头打磨深度,根据目标GQI值及打磨上限的不同,以上参数可能会有多组。现场打磨人员根据每组的3个参数设定磨头位置及打磨深度。图7中3个手轮分别控制以上3个结果参数。

图7 小型人工打磨机示意图

图8为某一线路钢轨某一断面的实测廓形图,与标准60D钢轨对比后,可以看出在-8°~ -4°以及7°~30°之间待打磨量较大的区域,以往人工作业时,需要根据操作人员经验调整机器的磨头偏转角度、磨头横移量以及打磨深度,存在较大的误差。

在本仪器软件界面中,导入上述实测型面后,点击模式生成按钮,便可自动按照所选择的60D标准廓形生成打磨模式。表1是图8实测型面的打磨建议,表中磨头横移量为0时,磨头中心在工作边正上方,向非工作边移动横移量为正,反之为负。按照表中3次模式指导进行打磨后,理论上型面GQI便可以达到设定的90分目标值。

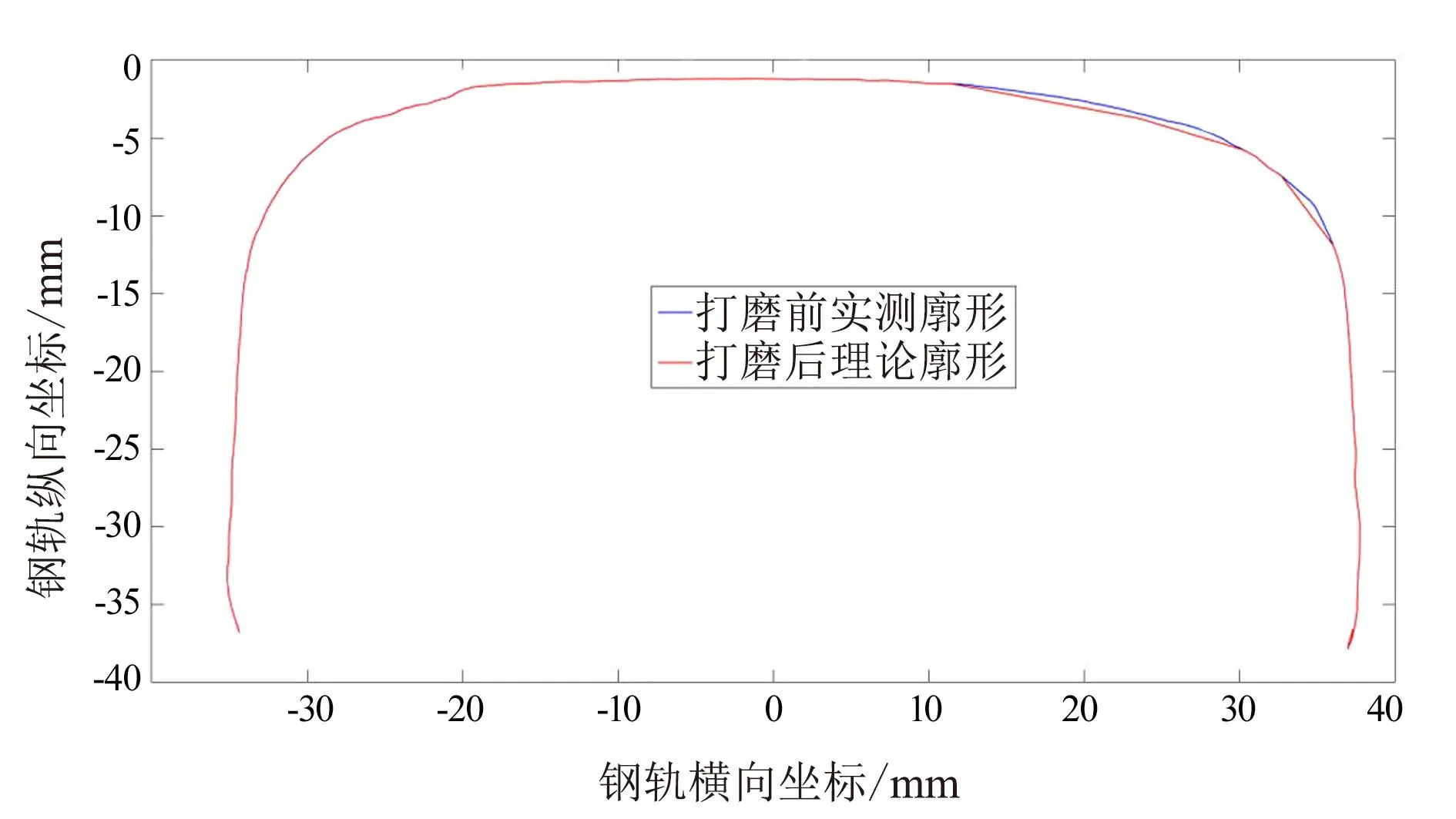

图9是打磨后的理论型面,方便操作人员在打磨前提前掌握打磨整体效果。

图9 打磨后仿真理论廓形

4.2 大型打磨车的模式生成

大型打磨车的模式生成结果是若干遍的磨头排布及功率方案,方案次数由目标GQI值及打磨上限决定。

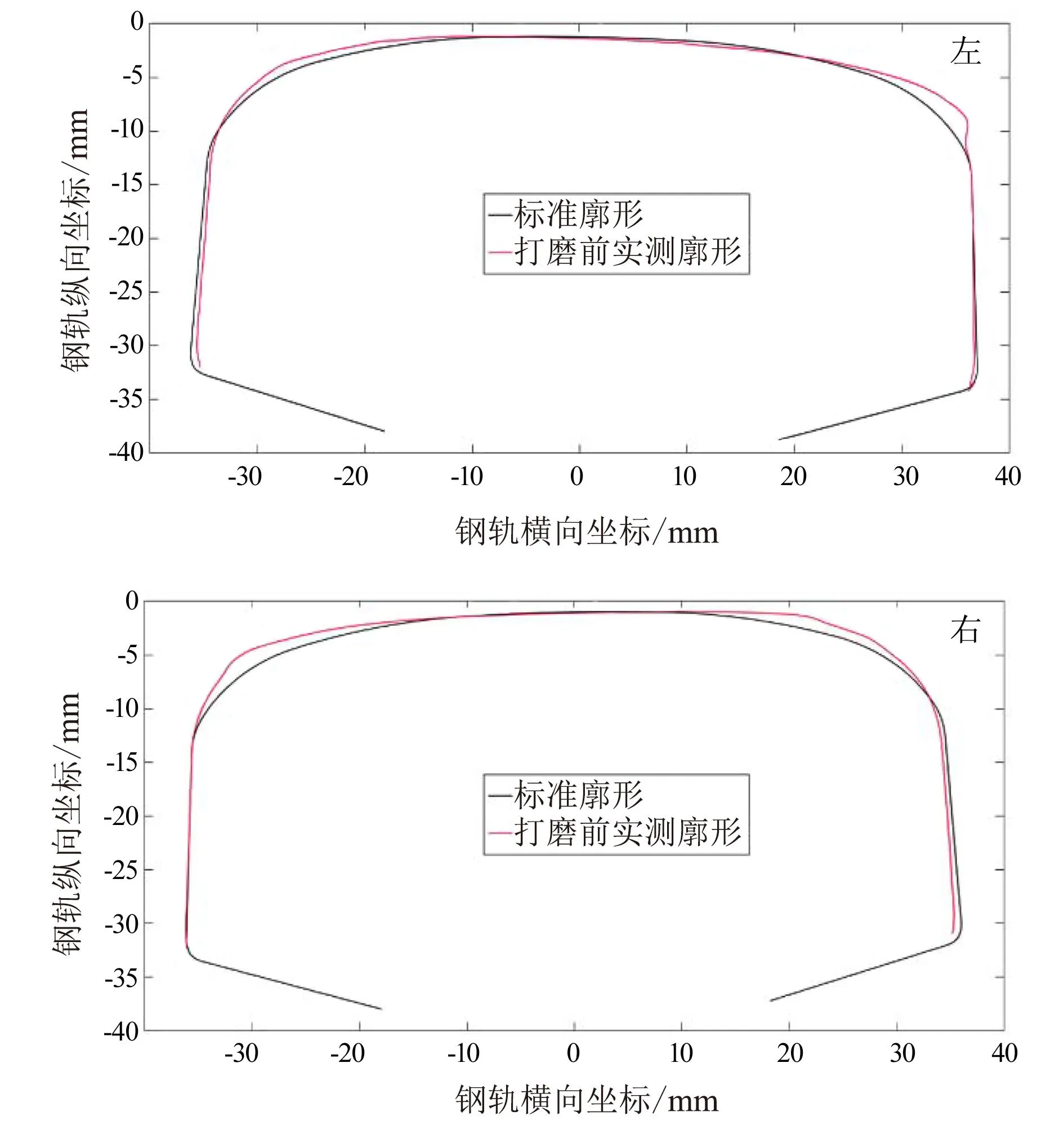

图10是某一线路钢轨某一断面的左右轨实测廓形图,与标准60N钢轨对比后,可以看出在-60°~ -2°的非工作边,待打磨量较大。在15°~ 60°的工作边,待打磨量较大,肥边非常严重。

图10 打磨前左右轨实测廓形

在本仪器软件界面中,导入上述实测型面后,点击模式生成按钮,便可自动按照所选择的60N标准廓形生成打磨模式。表2是图10实测型面的打磨建议。按照表2中模式指导进行打磨后,理论上型面GQI便可以达到设定的90分目标值。表中的磨头角度排布以恢复廓形为主要原则,兼顾了车辆对称稳定性,尽量避免了首尾车厢左右磨头对称性较差带来的车体倾覆风险。其他修理性打磨,如抛光模式等需要结合大机日常使用经验进行开展。

表2 大型打磨车打磨模式建议

图11是打磨后的左右轨理论型面,方便操作人员在打磨前对打磨整体效果进行提前掌握。

图11 左右轨打磨后仿真理论廓形

5 现场使用

仪器已在温州S1线路试用多次,系统整体使用情况稳定,检测数据准确,为检测钢轨质量状态、磨耗状态以及指导钢轨打磨提供了高效的手段,现场使用情况如图12所示。

图12 现场检测情况

与MiniProf分别测量钢轨型面,对比测量差异,2台仪器分别对3个测点测试2次。钢轨打磨方案智能分析仪与MiniProf静态廓形仪分别在相同测点静态测量廓形。型面匹配可以按照《高速铁路钢轨打磨管理办法》(铁总运[2014]357号)要求,将两仪器测量廓形在轨顶最高点处上下对齐,在-16 mm处左右对齐,统计两仪器在-10°~60°之间的法向差值的绝对值,统计其均值作为测量误差。钢轨打磨方案智能分析仪所测廓形与MiniProf所测廓形的测量误差均值为0.060 mm,重复性误差均值为0.015 mm。传统接触式检测仪使用对比分析如表3所示。

表3 打磨模式建议

6 结论

(1)本文设计了一种基于机器视觉技术的钢轨打磨方案智能分析仪。采用上道组装,下道拆分的机械结构,整体小型便携,方便运输携带,可以实现钢轨轨头廓形非接触快速测量,实现廓形检测、打磨仿真、模式生成、远程监控、报表打印等功能,实现钢轨从检测到打磨的智能化管控。经校准测试检测精度可达±0.01 mm,满足钢轨廓形检测及打磨检测需求。

(2)按照廓形恢复最佳原则,系统实现了一种打磨模式设计功能,操作人员只需要提前输入待打磨型面、目标GQI值、打磨次数上限等参数,即可自动生成小型人工打磨机和大型打磨车的打磨模式方案,无须人工排布。

(3)打磨实际效果受到钢轨型面、砂轮材质、磨头位置精度等因素影响。根据现场测试作业效果,对软件的仿真精度进行了校验,仿真平均误差在0.1 mm以内,以此误差精度设计的打磨方案能够有效指导现场打磨作业。有助于实现钢轨廓形精细打磨,对钢轨打磨廓形检测和钢轨养护维修起到十分积极的作用。