注油孔部位渗油问题改善

郑李雄,何小笛,包国栋

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

润滑油被誉为机械产品的“血液”,是影响产品工作效率、可靠性及颗粒物排放的关键因素之一。润滑油从产品结构内部轻微渗出,虽不影响产品运用安全,但渗出的润滑油脂在注油孔部位与线路灰尘、脏物黏结,对内部润滑油品质有一定损害[1-5]。渗油与漏油问题不同,其具有现象不明显、表现周期长及难排查等特点。本文通过对某产品注油孔渗油问题进行分析,找出其可能存在的末端因素,并确定要因,最后提出相应的解决方案,避免类似现象再次发生。

1 问题阐述

近期,在对某产品进行日常跟踪时发现,其注油孔部位渗油并存在油灰,但未出现油滴渗漏等严重情况,如图1所示。

图1 注油孔部位渗油现象

2 问题分析

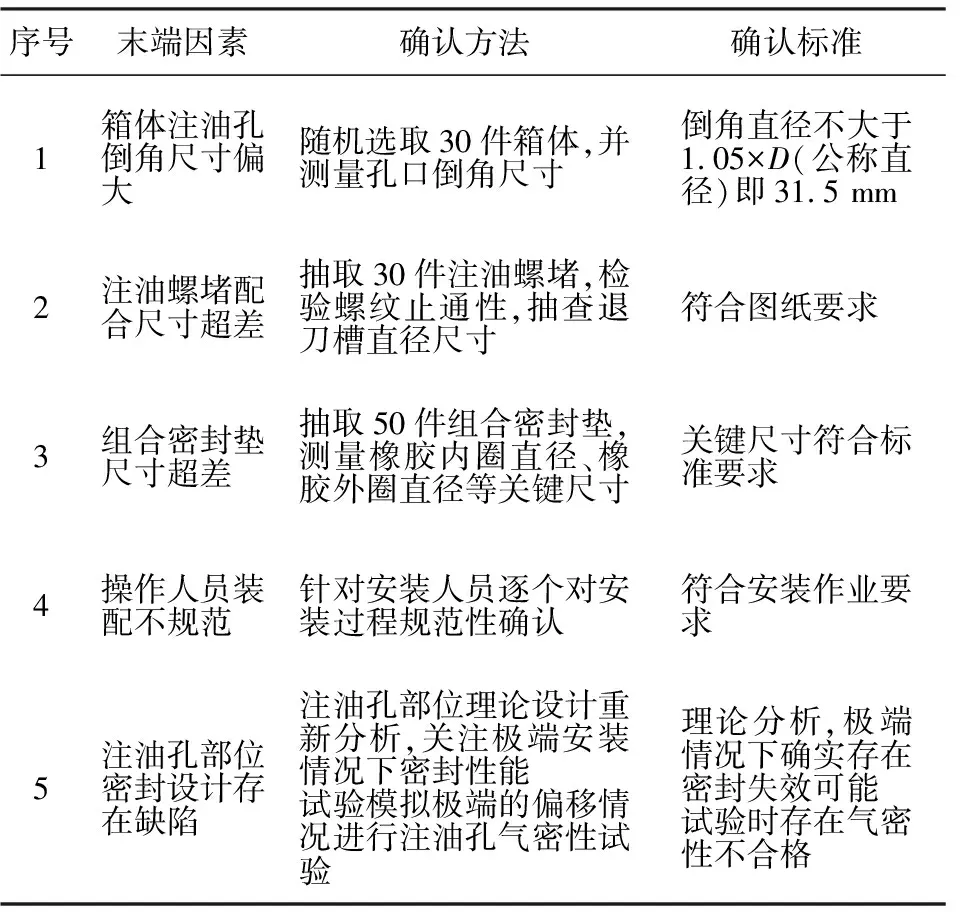

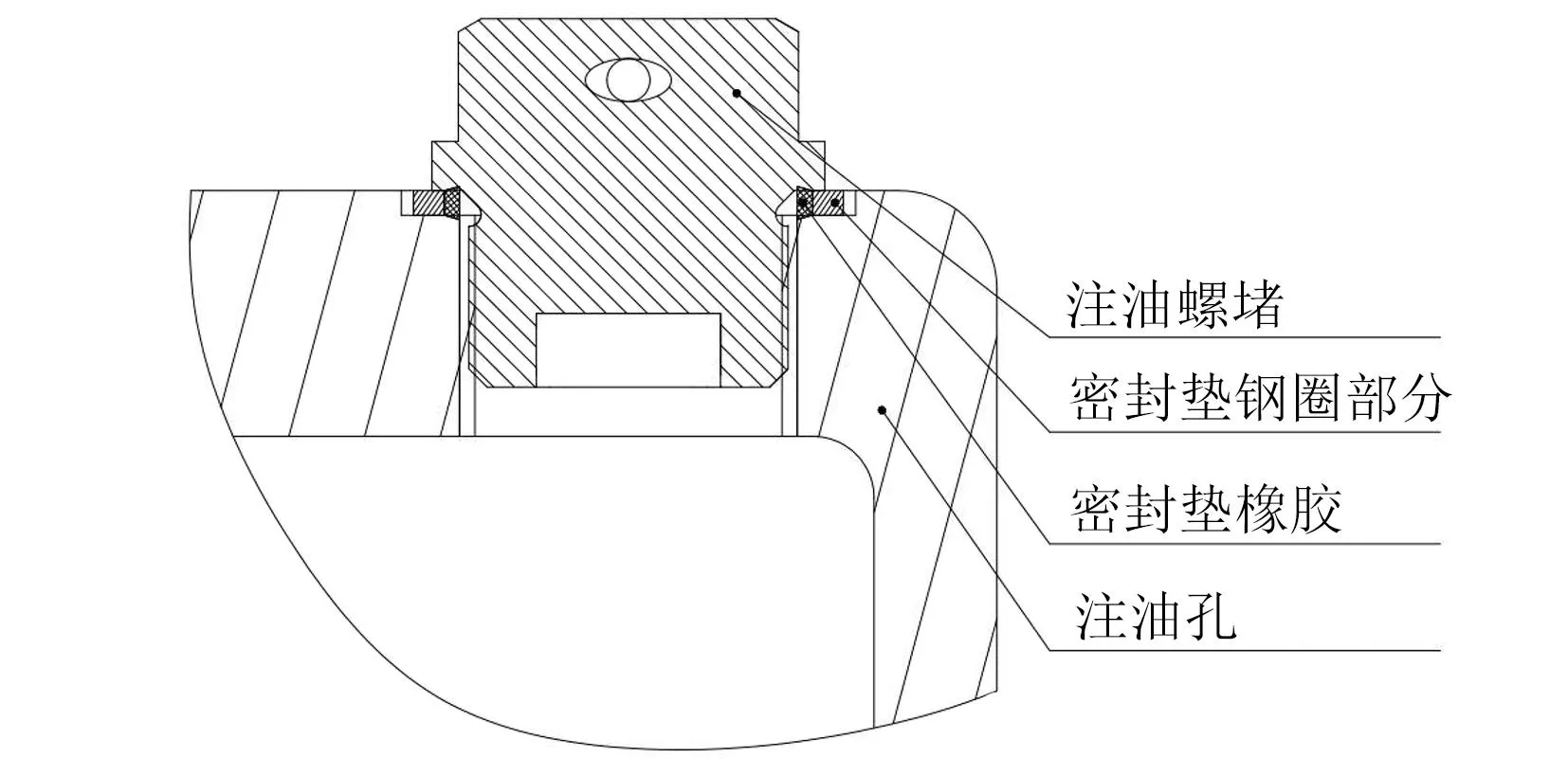

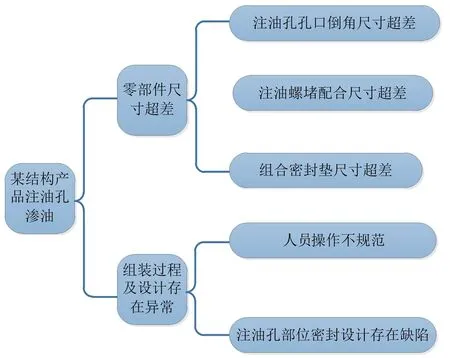

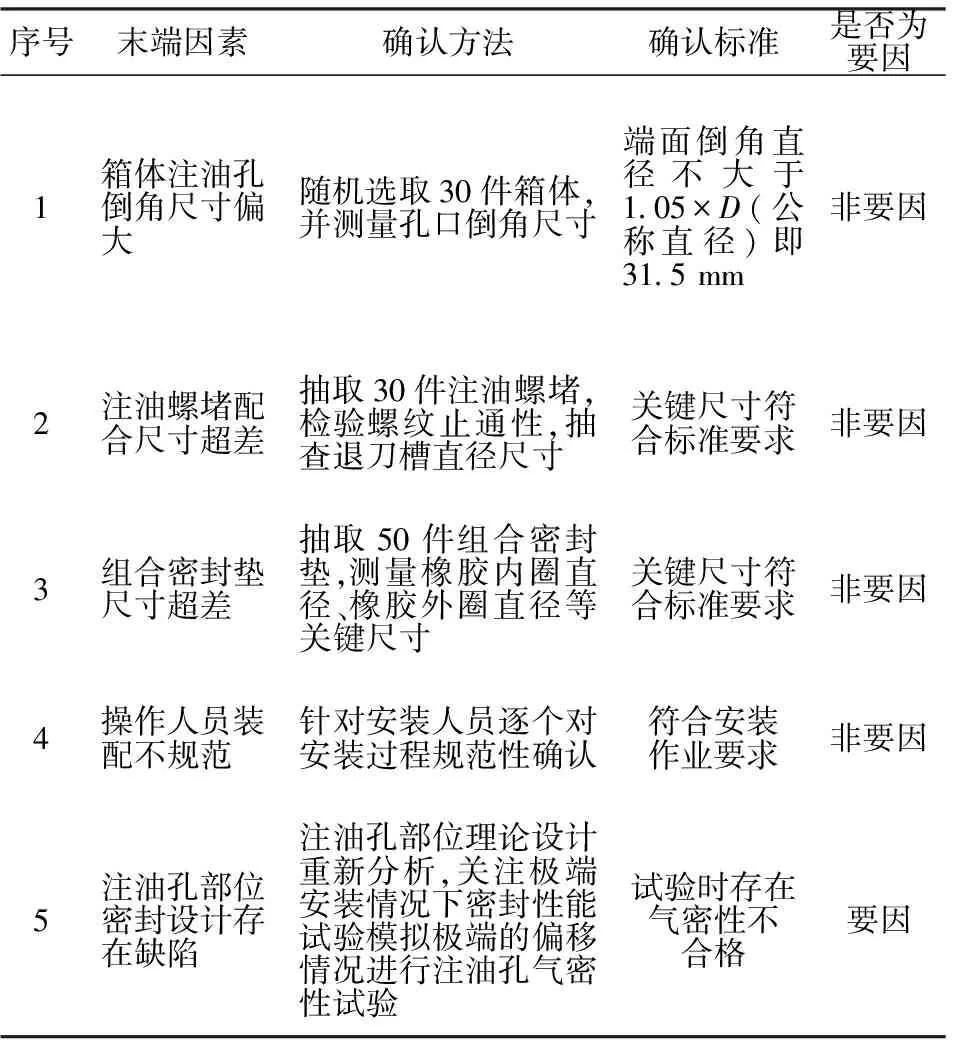

该产品注油孔部位采用端面静密封结构,选用注油螺堵及组合密封垫与注油孔进行装配实现密封,其中组合密封垫由橡胶部分及钢圈部分组成,如图2所示。改善小组在人员、设备、物料、方法、测试、环境等方面集思广益[6-11],从不同角度找出可能导致产品注油孔部位渗油的末端因素,并绘制成树状图(见图3)。针对找出的末端因素,改善小组制作了要因确认计划表,并逐一进行排查,具体如表1所示。

表1 要因确认计划表

图2 注油孔部位结构示意图

图3 注油孔部位渗油原因树状图

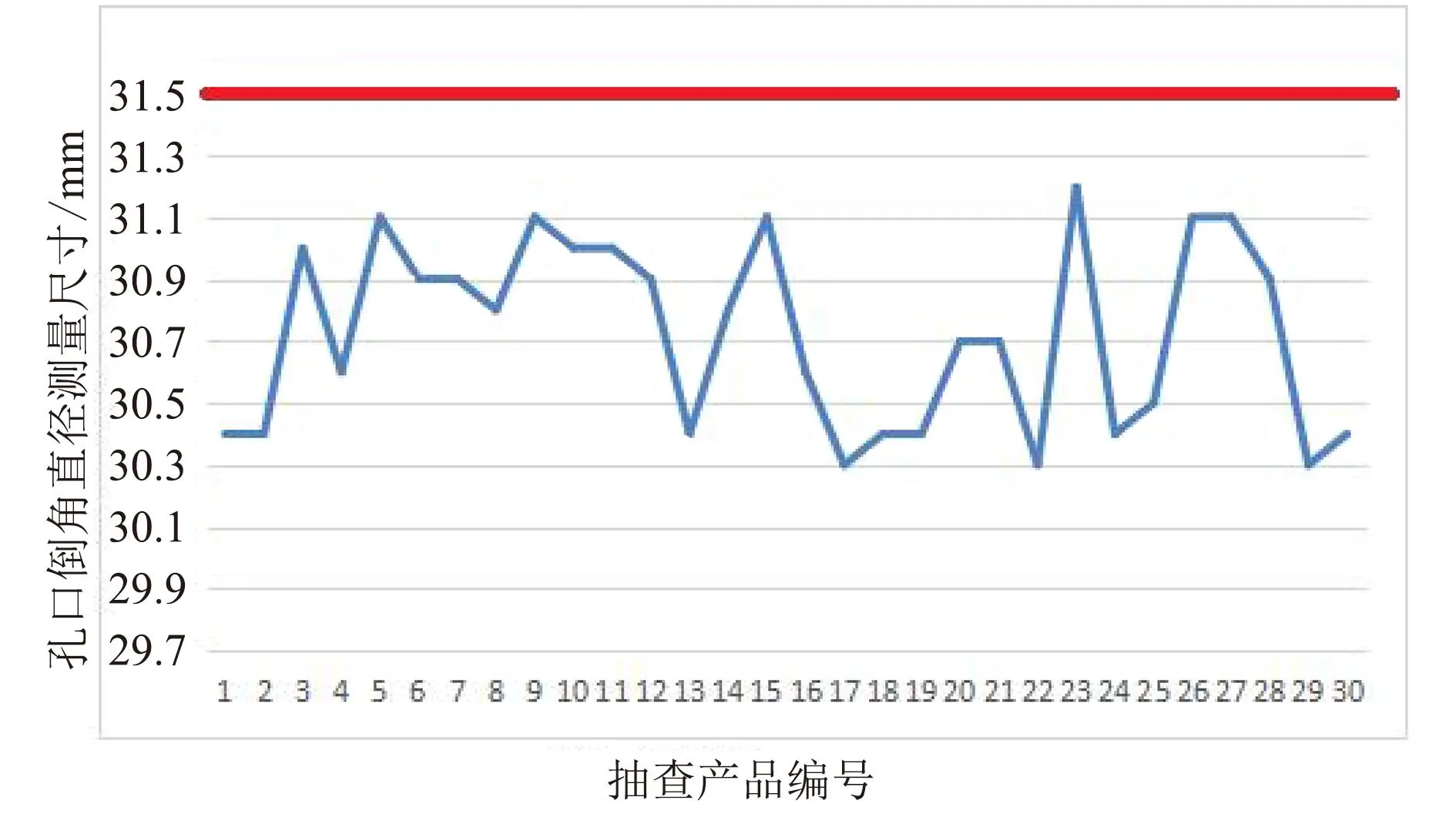

2.1 注油孔孔口倒角尺寸超差

通过售后人员对业主现场故障产品进行复检,随机选取30件产品,采用游标卡尺逐一测量注油孔孔口倒角直径(见图4),并将测量的结果汇制成折线图(见图5)。测量结果表明注油孔孔口倒角尺寸满足设计图纸要求。

图4 游标卡尺测量孔口直径

图5 孔口倒角尺寸测量示意及测量尺寸折线图

2.2 注油螺堵配合尺寸超差

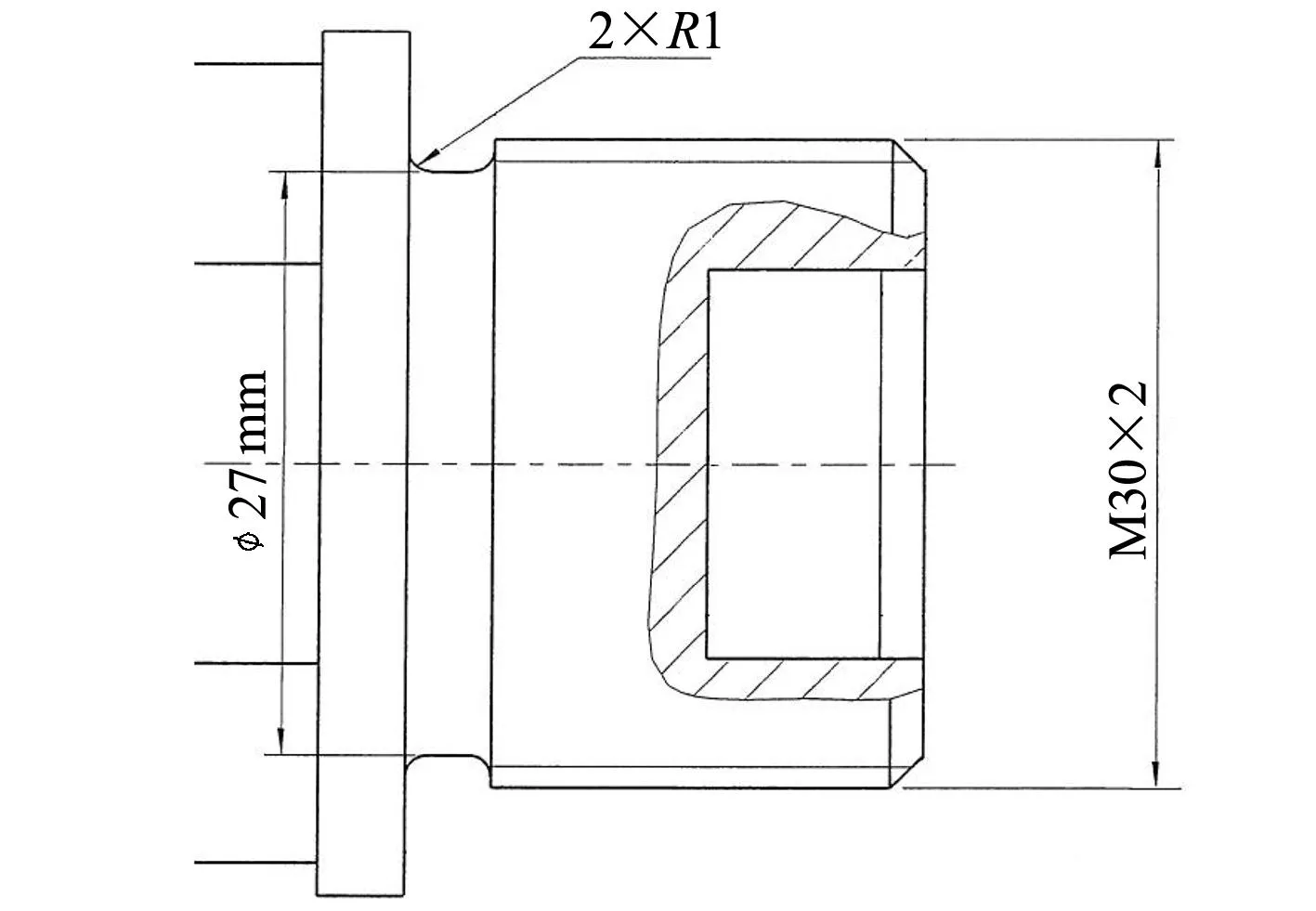

随机抽查库存30件注油螺堵,螺纹止通均合格,与装配相关的部位未见明显缺陷。抽查退刀槽部位直径尺寸,未发现不合格,螺堵头部为M30×2外螺纹,根部ø27 mm的位置设计有过渡圆角R1,注油螺堵结构示意如图6所示。

图6 注油螺堵结构示意

2.3 组合密封垫尺寸超差

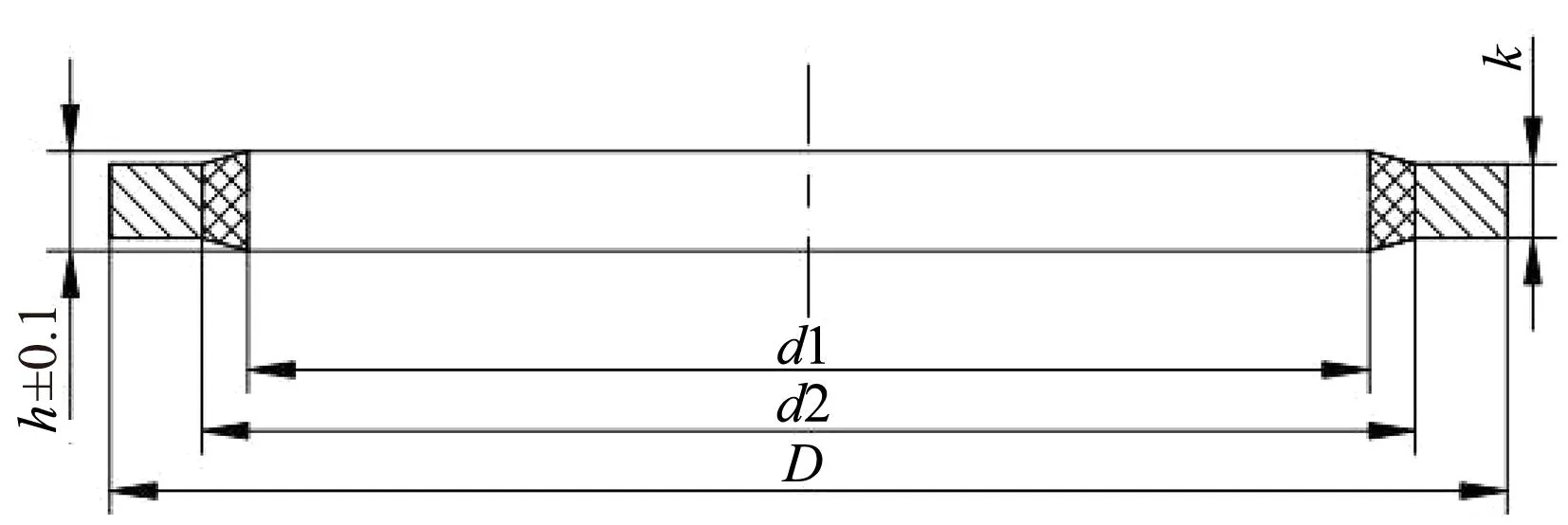

组合密封垫为标准件,由采购部门根据执行标准直接采购。仔细分析识别了组合密封圈的执行标准JB 982—77,密封性能相关的主要有橡胶内圈直径d1和橡胶外圈直径d2,对应的标准JB 982—77中要求为内圈橡胶直径尺寸ø(30.5±0.3)mm,外圈橡胶直径尺寸ø(33±0.3)mm,如图7所示。

图7 组合密封垫尺寸

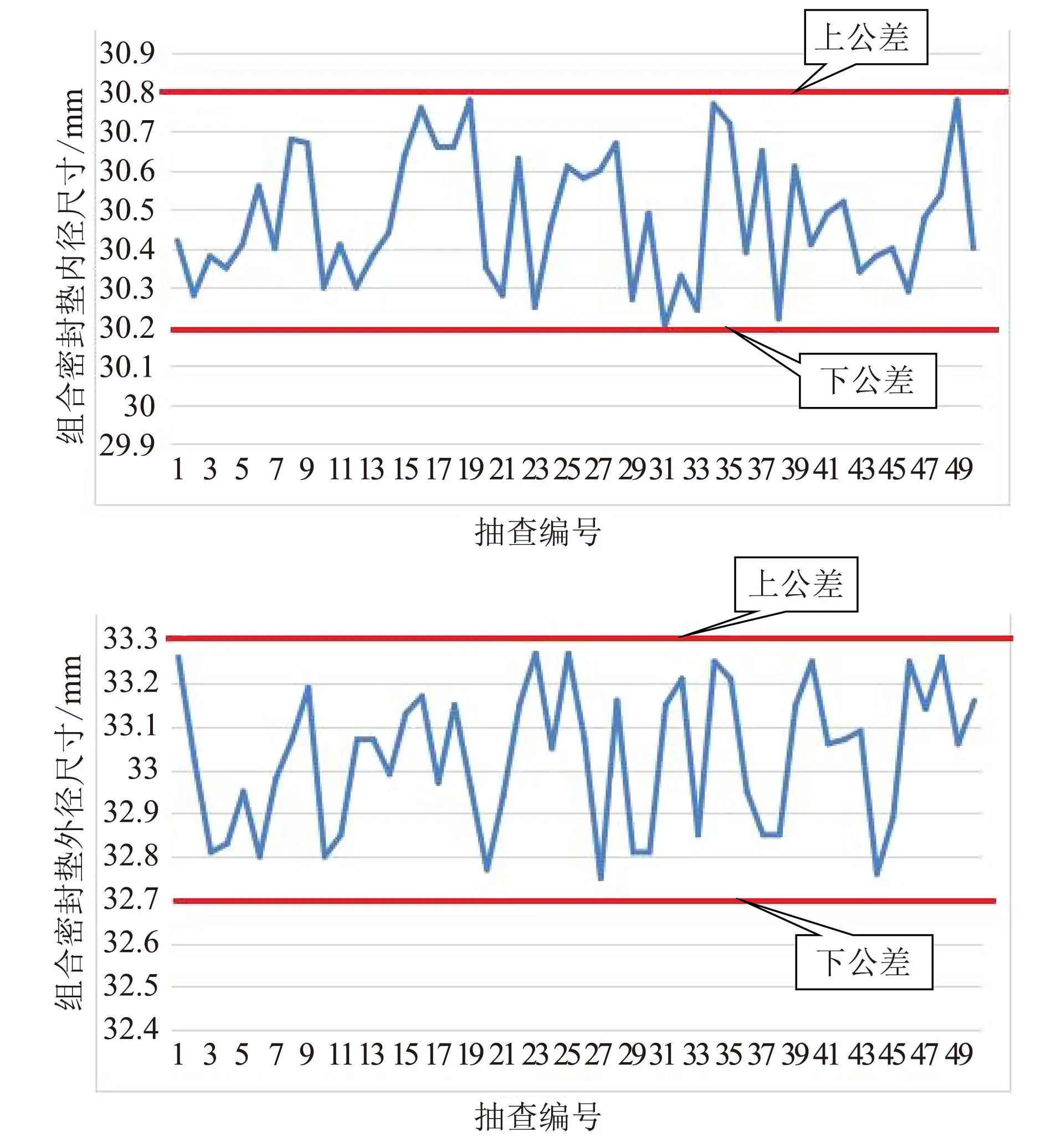

随机测量库存50件组合密封垫圈的橡胶内径尺寸和外径尺寸,将测量的结果进行汇总分析,并绘制成折线图(见图8)。改善小组发现密封垫圈尺寸均符合JB 982—77要求,所以组合密封垫关键尺寸超差不是要因。

图8 组合密封垫橡胶内、外径尺寸测量值折线图

2.4 操作人员装配不规范

在对该产品注油孔部位装配过程进行复查时发现,一共有3位技能员工从事此岗位。依次对3名员工上岗前的理论培训及实操考试记录进行排查,发现均满足上岗前资格确认。

为进一步确认员工对作业要领的执行情况,现场针对这3名员工各选取10件该产品进行注油孔部位装配作业实操测试。从开工前物料状态点检确认、组装作业文件中的工艺要求执行等方面进行打分,改善小组一致认为员工操作满足作业要求,无不规范动作。

2.5 注油孔部位密封设计存在缺陷

对产品注油孔部位理论设计重新进行分析。注油孔部位密封垫橡胶内径尺寸为ø30.5 mm,橡胶部分外径尺寸为ø33 mm,产品注油孔螺纹孔口倒角最大外径为ø31.5 mm。装配后,若组合密封垫圈与注油螺堵/注油孔中心轴线能对中定位,则垫圈橡胶部位可完全覆盖注油孔(单边径向覆盖0.75 mm),发挥密封作用。

查阅此处配合的注油螺堵图纸发现,注油螺堵退刀槽外径为ø27 mm,密封垫橡胶圈内径为ø30.5 mm,注油孔倒角最大直径ø31.5 mm,极限状态下(不考虑注油螺堵根部R1圆角)密封垫圈和注油螺堵轴线最大偏移量为1.75 mm,存在装配后垫圈偏心较大、未完全发挥密封作用的可能。

3 问题验证

为验证理论分析的结果,采取设计专用气密性工装来检验该设计结构各种组装状态下的密封性能。为保证验证的准确性,专用型检验工装结构包含以下2个特性:一是工装包含与产品注油孔结构设计尺寸完全一致的孔位特征,用于需要验证的产品组装;二是工装为密封结构,能够实现该孔位组装产品密封性能的检测。设计气密性检验工装如图9所示。

图9 注油孔气密性检验工装

针对该设计结构产品的密封性能验证过程如下,首先选用相同规格的注油螺堵、组合密封垫按照产品组装工艺要求装配至工装上与注油孔相同设计的孔位上,并按照产品组装工艺要求施加拧紧扭矩。组装完成后,进行产品的试验验证,先向工装内部充入一定压力后,将其放置于水箱,并通过气管向工装中持续充入一定压力的气体。

试验累计进行了50组,发现试验时部分比例的工装注油孔部位确实存在轻微漏气现象,注油螺纹孔与密封垫接触区域存在大量气泡。对该部分装配结构进行分析,发现其共同点为装配时密封垫圈和注油螺堵轴线发生较大偏移,对该部分组装产品进行拆解发现由于组装过程密封垫圈轴线的偏移,该部分密封垫橡胶圈外径均有与安装底孔倒角外圆错位现象。经此验证确认,注油孔部位出现渗油现象的原因为注油孔部分密封设计存在缺陷,未充分考虑各密封结构加工误差与装配误差累计后的极限情况对密封结构的失效影响。

改善小组通过对确定的末端因素进行逐一排查,最终筛选出了要因(见表2)。

表2 要因确认表

4 解决方案

针对上述确定的要因,制定了相应的对策,并对对策的有效性设定了相应的目标进行检验。

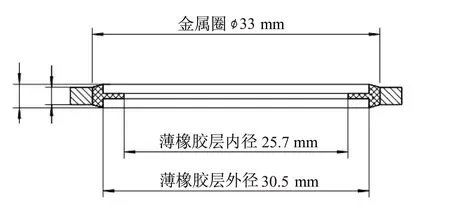

(1)优化组合密封垫结构

将现有垫圈更换为重新设计的非标自定心组合密封垫圈。该垫圈在JB 982—77标准要求的基础上,增加了内径为ø25.70 mm的薄橡胶层,装配时抱紧注油螺堵外径ø27 mm的退刀槽部位使得垫圈自定心对中,自定心组合密封垫圈的结构和尺寸如图10所示。

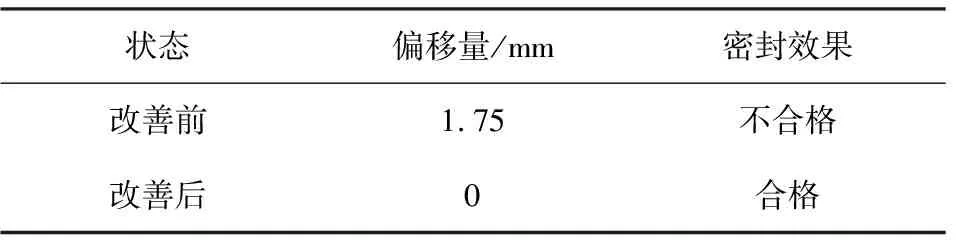

图10 自定心密封垫圈

将优化后的自定心组合密封垫重新安装至注油孔处,由于新结构内圈增加了橡胶层,安装过程中能与注油螺堵退刀槽部位贴紧,安装后整个密封垫和注油螺堵中心重合无偏移。改善小组将改善前、后的偏移量进行对比(见表3)。

表3 改善前、后密封垫和注油螺堵中心偏移量对比

改善的组合密封垫圈在安装后,偏移量为0,达到了目标效果。

(2)优化后的试验验证

将优化后的自定心组合密封垫圈安装在试验工装上,螺堵拧紧扭矩与产品注油堵部位装配设计要求保持一致,并持续注入一定压力的气体,再次确认漏气情况。

选取50件新的自定心组合密封垫圈,试验前测量垫圈关键尺寸确认其合格,安装上紧扭力后,将其放入水中,并注入压力,保压一定时间。经过试验确认,累计进行50组试验均未发生任何漏气情况。

(3)制定巩固措施

①修订产品装配BOM明细表,将注油孔部位的组合密封垫更改为优化后的自定心组合密封垫圈。

②对该产品的加工提出新的管控要求,针对具有密封要求部位孔加工,质量检验时重点关注,对螺纹孔及孔口倒角等项点进行专项识别。

③该产品出厂例行试验增加新要求,试验前对产品所有密封部位喷密封检查剂,便于试验后观察密封部位是否有渗油现象发生。

5 结束语

文章通过对某产品注油孔部位渗油可能原因逐一进行分析,并对分析结果进行了验证,确认了该产品密封失效故障的要因。针对该故障要因,开展了结构优化,对优化后的结构进行了试验验证,验证结果表明设计结构优化大大提升了该部分的密封性能,并根据对渗油原因的分析和对结构优化的解决方案提出了后续的巩固措施,对相关企业解决类似产品密封问题具有一定的参考意义。