智能选配在装配自动化生产线中的应用研究

王 莹,陈馨雯,邱彦杰

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

1 实际问题

高速列车从运营环境及结构特点考虑,通常采用齿式结构。联轴节通常设计成两半对称结构,组成部件主要包括鼓形齿、内齿套、过载衬套等,鼓形齿与内齿套的啮合,鼓形齿与过载衬套的配合均应满足设计要求[1]。

联轴节组装生产时,根据订单生产计划向生产现场配发对应项目和数量的鼓形齿、内齿套等零件,为满足产品设计要求的配合间隙,组装前将配发至生产现场的零件通过测量选配的方式形成配对。但在实际操作过程中会存在较多问题,影响联轴节选配效率、测量精度:

①当生产批量较大时,随机选取零件配对难以得到最优解(即配对成功对数最多的配对组),导致反复测量、退库更换零件等情况,选配效率较低。

②部分未配对成功的零件退库长期压滞,仓库存货压力大。

③若根据零件检测数据进行人工理论计算配对再测量校核,生产批量大,样本量过多,难以从大量零件中找到所需对应编号的零件实物。

④人员操作力度、手法、测量角度及测量工装定位情况一定程度上影响配对顶隙、侧隙测量精度。

2 解决方案

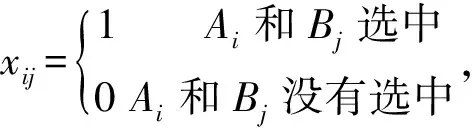

为解决上述问题,同时提高联轴节选配过程的自动化、智能化程度,加快工艺装备升级转型,考虑利用零件检测数据进行预配对,得出最优配对组[2-3],再应用自动化测量设备进行复测校核,方案流程如图1所示。方案硬件包括选配立体仓库、机械手、选配测量装置等,软件为工业视觉系统、集成智能选配系统。将选配工序分为理论预配对、测量校核2个过程。理论预配对过程主要涉及数据层面,考虑集成MES、WCS、QMS等系统[3],根据生产计划将零件上料至选配立体仓库,零件与对应托盘通过RFID绑定、关联货位[4],QMS将零件质量检测数据传递至MES,MES根据生产计划将选配零件型号、数量需求、选配要求、零件质量检测数据等信息传递至WCS系统,WCS系统选配算法对立体仓库中零件进行预配对,根据配对组WCS输出选配指令通过堆垛机、机械手按顺序出料。测量校核过程主要涉及操作执行层面,应用自动化测量设备进行复核测量选配尺寸,并将测量值反馈MES系统进行判定、记录[5]。

图1 选配方案流程

2.1 智能选配测量方案

2.1.1选配立体仓库方案设计

经产品年产量评估,生产线节拍应满足10 min/件。选配立体仓库中主要存储鼓形齿、内齿套、波纹管组件、过载衬套等尺寸较大、需要选配的联轴节零部件,根据以往选配经验估算,假设理论计算配对成功率为80%,则选配立体仓库需要设置至少432个货位,保证每次上料满足当天产量需求。

选配立体仓库主要由立体货架、巷道式堆垛机、进/出料口及操作控制系统等组成[6]。除上述基本配置外,还设置有缓存输送线,满足空料盒的缓存、回收,根据生产节拍能够有效缓解人工上料、堆垛机、机械手的工作强度。为便于上料、下料及回收料盒,定制通用料盒托盘(见图2),可兼容需要立体仓库存储的所有类型零件。

图2 通用料盒托盘

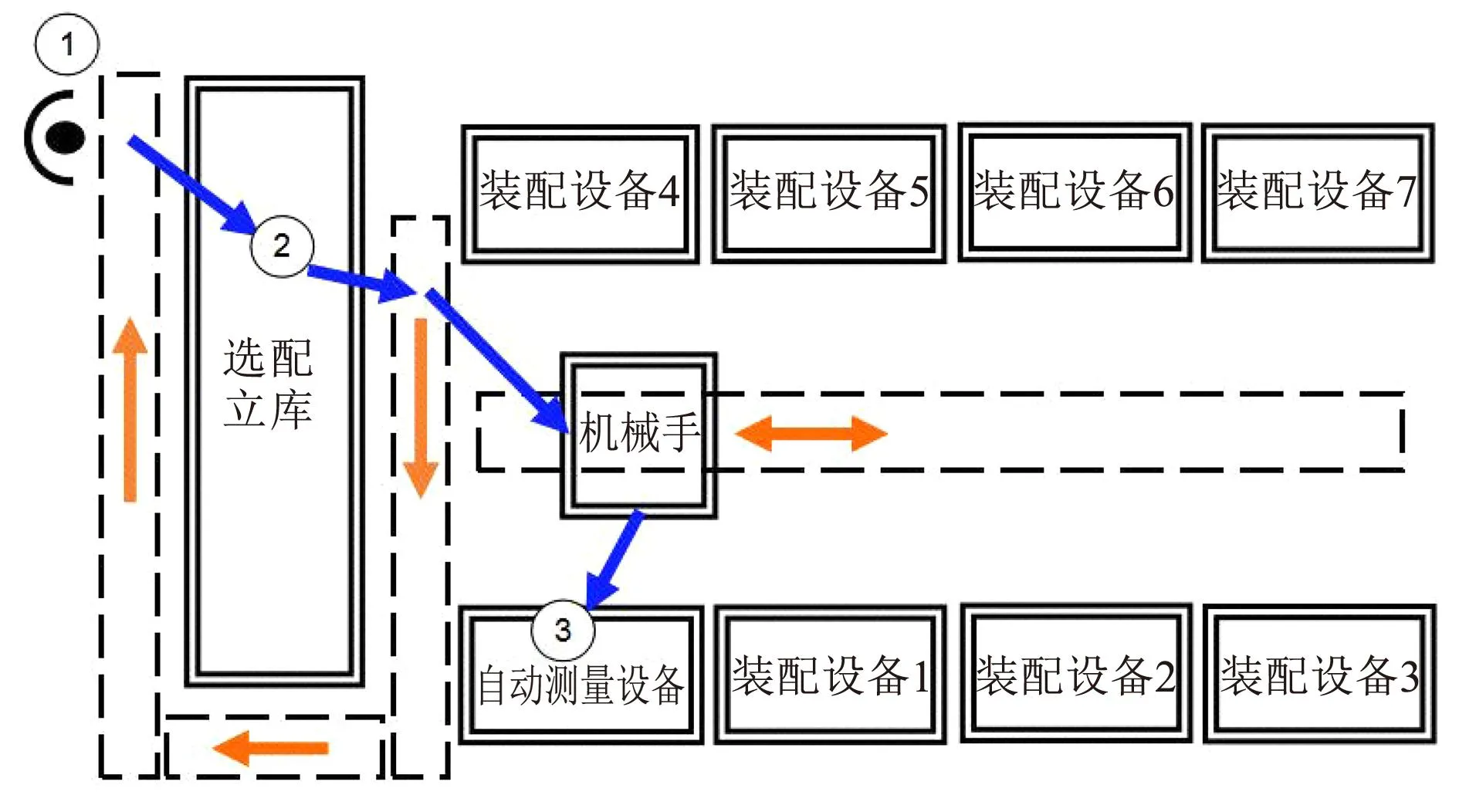

2.1.2WCS系统的选配算法设计

联轴节内齿套和鼓形齿选配时,须保证鼓形齿和内齿套配合顶隙、侧隙尺寸。当鼓形齿和内齿套的配合顶隙在ε1~ε2(直径方向),同时侧隙在ε3~ε4时,则可以配对组装。

顶隙:ε1≤df-da≤ε2

(1)

侧隙:ε3≤e-s≤ε4

(2)

式中:da为鼓形齿的齿顶圆直径,df为内齿套齿根圆直径,e为内齿套分度圆齿槽宽,s为鼓形齿中截面分度圆齿厚。ε1、ε2、ε3、ε4值根据联轴节产品型号确定。

结合陈馨雯等[7]提出的面向零件利用率的组件选配方法,一个选配批次中有内齿套m件,鼓形齿n件,假设n≥m,零件全部随机装配形成一个选配方案,为这批零件选配解空间的一个解,所有可能的方案定义为这批联轴节的选配解空间,则选配解空间大小为

(3)

假设在一个选配批次中,内齿套有m个,测得齿根圆直径分别为df1、df2、……、dfm,通过测得的跨棒距计算出分度圆齿槽宽分别为e1、e2、……、em;鼓形齿有n个,测得的齿顶圆球面直径分别为da1、da2、……、dam,通过测得的公法线长度计算出中截面分度圆齿厚分别为s1、s2、……、sn。选配目标是从这m个内齿套和n个鼓形齿中快速匹配出符合顶隙、侧隙要求的最多对(w对)零件。

根据已有的内齿套A和鼓形齿B实测尺寸,可以计算出一组系数gij:

(4)

式中:i=1,2,……,m;j=1,2,……,n。

则配对目标函数

(5)

即实现目标的一组xij解就确定了一组最大配对组(也可能有多种最大配对组合解)。

2.1.3自动化测量设备设计

机械结构部分主要由移载机构、顶隙测量机构、侧隙测量机构、定位机构、打标机等组成(见图3)。

图3 自动测量设备示意图

移载机构主要包含X向移动机构、Z向高度调节机构。电缸控制与X向导轨构成移动副的移载底板,使零件能够沿X轴方向移动至顶隙测量位、侧隙测量位、打标位。电缸控制与Z向导向柱构成移动副的鼓形齿支撑板,能够调节鼓形齿与内齿套相对高度,以匹配不同型号产品轮齿啮合测量区域。

顶隙测量机构主要包含压紧机构、位移测量机构、前推板机构、后推板机构。气缸驱动压紧机构压头沿Z向升降,带锥度结构的压头压紧定位鼓形齿。位移测量机构的气缸驱动位移传感器沿Y向移动,控制位移传感器测量头位置。气缸以适当的推力、速度分别驱动前、后推板推动内齿套外圆沿径向对中方向移动,位移传感器采集位移量。

侧隙测量机构主要包含压紧机构、扭转机构。扭转机构同轴安装于压紧机构外侧,气缸驱动压紧机构、扭转机构压头沿Z向升降,带锥度结构的压紧机构压头压紧定位鼓形齿(同顶隙测量机构)。扭转机构带有可伸缩夹爪,夹爪伸出通过内齿套内孔定位、夹持内齿套,电机驱动夹爪以适当的扭矩扭转带动内齿套沿与鼓形齿同轴轴线转动,角度传感器采集角度变化量,根据具体产品参数通过设备控制系统换算成位移量。

2个测量机构中嵌入的测量模块主要包括位移传感器、推力速度调节控制、角度传感器、扭矩调节控制等。

定位机构包括上料位定位机构、打标位定位机构,2个工位的定位机构原理相同,由气缸驱动位于定位底板上构成对合移动副的前定位板、后定位板,前定位板、后定位板均为V型机构,气缸驱动其对合时夹紧零件可实现对中。

激光打标机用于零件配对标记的刻打。打标时,移载机构的鼓形齿支撑板升降,配合调整高度以适应激光打标机对焦位置。

工业视觉模块主要包括相机、镜头、光源、控制器及软件算法等[8]。本文应用工业视觉识别系统对零件标识、位置、角度方向进行识别,识别信息传递至控制系统,引导机械手对零件进行抓取、放置。机械手将内齿套、鼓形齿依次抓取至视觉识别区,视觉识别系统识别零件标识信息,并传递至MES系统记录;同时根据零件标识的特殊字段信息,MES系统指令自动测量设备控制系统调用对应型号产品的参数程序。视觉识别系统识别零件状态,即内齿套、鼓形齿的位置、角度方向,传递至机械手控制系统以引导机械手调整零件状态,可实现轮齿啮合顶隙测量时鼓形齿齿宽与内齿套齿槽宽的方向对中,使零件在移载机构上处于测量方向和位置,保证其测量精度。

2.1.4自动化测量设备测试验证、参数设置

在自动测量设备(见图4)上分别对其顶隙、侧隙测量情况进行验证,并设置适用的设备参数。

图4 自动测量设备实物外形图

①顶隙测试验证及参数设置

随机选取一套鼓形齿、内齿套,原始测量模式下其配对顶隙为0.43 mm,并做配对标识;将工件放至测量设备,按照配对标识、测量方向摆放,位移传感器测量头伸出抵住内齿套测量位置,设备固定鼓形齿,用手缓慢推拉内齿套,根据传感器检测到的位置点变化得到该套工件配对顶隙值,多次测量顶隙值与人工手动测量值相符,具体测量结果如表1所示。

表1 手动测量顶隙结果 mm

根据设备原理结构,前后推板的推力、速度会直接影响顶隙测量结果。通过节流阀调节气缸动作速度,调压阀调节气缸推力,分别以v1、v2、v3的推板气缸动作速度(v1>v2>v3)和0.15 MPa、0.2 MPa、0.3 MPa、0.4 MPa、0.5 MPa的推板气缸气压验证顶隙测量效果,具体测量结果如图5所示。

图5 不同推板气缸气压、速度下设备实测顶隙值

a.先以v1推板气缸速度,分别测量推板气缸气压为0.15 MPa、0.2 MPa、0.3 MPa、0.4 MPa、0.5 MPa时的顶隙值。当推板气缸速度为v1时,各气缸气压的顶隙测量值均大于真实顶隙值,且气缸气压越大顶隙测量值越大。当气缸气压过大(即推力过大)时,由于内齿套出现倾斜无法完全贴于支撑板水平前后移动,导致测量值偏大且不稳定;当气缸气压过小(即推力过小)时,由于气压接近驱动气缸动作的最小极限气压,导致推板动作不稳定,影响测量值。若推板推送内齿套速度较快,根据动量定理,在内齿套与鼓形齿接触瞬间产生较大的振动,且采集顶隙值的位移传感器较灵敏,也会导致顶隙测量值不真实,不稳定。结合测量结果数据,选取0.2 MPa、0.3 MPa,进行速度调整验证。

b.降低推板动作速度,以v2推板气缸速度,分别测量推板气缸气压为0.2 MPa、0.3 MPa时的顶隙值。当推板气缸速度为v2时,0.2 MPa、0.3 MPa的气缸气压顶隙测量值仍均大于真实顶隙值。

c.继续降低推板动作速度,以v3推板气缸速度,测量推板气缸气压为0.3 MPa时的顶隙值,测得17组数据平均值为0.435 mm,与人工测量的0.43 mm和设备手动测量的0.433 mm基本吻合。且由于0.3 MPa的气缸气压可满足气缸稳定动作,17组顶隙测量值的偏差小,较稳定。

综上,为保证顶隙测量精度,应设置设备以0.3 MPa的推板气缸气压、v3推板气缸速度进行测量。

②侧隙测试验证及参数设置

随机选取5套鼓形齿、内齿套,人工手动测量其配对侧隙分别为1.29 mm、1.37 mm、1.38 mm、1.33 mm、1.30 mm,并做配对标识。将工件放至测量设备,按照配对标识、测量方向摆放,分别以30%~90%的电机额定扭矩进行侧隙测量,根据顶隙测量经验,设置较慢的扭转速度,具体测量结果如图6所示(图中侧隙值均为多个测量值的平均值)。

图6 不同电机扭矩下设备实测侧隙值

a.对内齿套施加低于35%的电机额定扭矩时,角度传感器检测不出角度变化量,表示扭矩过小无法带动内齿套转动,无法进行测量。

b.对内齿套施加35%~55%的电机额定扭矩时,随着扭矩增加,测得的侧隙值呈显著递增趋势,表示在这个扭矩区间内轮齿仍未接触,测量值偏小。

c.对内齿套施加55%~90%的电机额定扭矩时,随着扭矩增加,测得的侧隙值呈现缓慢递增趋势,表示在这个扭矩区间内轮齿逐渐接触。其中,当扭矩设置至85%电机额定扭矩时,测得各组侧隙值均与人工手动测量值相符(偏差0.05 mm以内)。

所以,为保证侧隙测量精度,应设置设备以85%的电机额定扭矩进行侧隙测量。

2.2 技术优势

对比人工选配测量方式,智能选配具有以下技术优势:

①能够整合零件数据,根据系统选配算法形成最优解配对清单,按清单依次出库流转至测量工位,避免反复测量、退库更换零件的情况。

②系统全面掌握选配立库中所有未配对成功零件信息,为零件工艺配对提供有效信息支撑,可满足库存压滞件定期处置的需求。

③选配立体仓库实时追溯锁定仓库中物料的流向、库位,能够实现指定种类、编号物料的自动检索、出库,解决了批量生产过程中人工从大量零件中寻找所需要对应编号零件的困难。

④自动测量设备能够根据产品型号参数调整对应机构,设备动作稳定,能够避免人工测量时因测量角度、动作速度、力度等因素对测量精度的影响,测量精度高、一致性好。

⑤自动测量设备能够兼容不同型号产品,无须更换治具工装,测量效率高,且可实现测量数据自动采集、判定。

3 应用场景实施

结合联轴节鼓形齿、内齿套等选配、测量过程应用场景,为满足实现选配件的理论预配对、测量校核两部分任务,构建选配立体仓库、自动测量设备、机械手结合的作业模式(流程见图7),具体作业过程如下。

图7 选配、测量流程图

①上料。根据生产计划人工将对应型号的鼓形齿、内齿套等零部件上料至立体货架,通过条码、二维码或RFID芯片将零件与料盒绑定,保证追溯仓库中物料的流向、库位。

②理论配对。MES系统将对应型号的选配要求、零件尺寸等信息传递至WCS系统中的选配模块,对仓库中物料进行理论计算预配对,生成最优配对组清单。

③出料。WCS系统控制堆垛机出料,堆垛机按照配对组、零件需求顺序依次出料。机械手依次将零件从立体仓库出料口运转至自动化测量设备。

④测量校核。工业视觉系统引导机械手上料至自动化测量设备,机械手调整零件上料角度,保证轮齿啮合区域沿齿宽方向对中;设备移载机构的鼓形齿支撑升降机构调整鼓形齿与内齿套的相对高度,模拟轮齿啮合真实轴向位置。在顶隙测量工位、侧隙测量工位分别进行顶隙、侧隙测量,测量均重复2次,对比数据在要求范围内并取平均值。

⑤若选配测量结果符合要求范围,则将零件移载至打标区进行配对标识刻打。

⑥若选配测量结果不符合要求范围,则机械手将零件成组运转至NG品处置区。

经过多品种产品批量测试验证,按照本文方案实现了组装零件的物料存储调用、选配、测量、流转输送过程的自动化、智能化,满足产线各工序零件成套供料需求,实际应用场景如图8所示。

图8 实际应用场景

理论预配对需要在MES系统中设置产品基本参数、选配要求及关联物料,WCS系统基于MES系统传递的信息,将选配立体仓库中库存物料进行配对分组,并出库、送料至测量设备。

4 总结

①实现MES、WCS、QMS等多系统的集成,以信息化为载体,充分利用所掌握的产品零件质量数据,通过预配对来提高选配测量的合格率。

②选配自动化测量设备的通用性较好,各机构尺寸、行程设计均满足不同型号产品的测量需求,通过设备控制系统可实现测量模式的快速切换。

③工业视觉技术和机械手的配合应用,视觉引导机械手放置、调整零件位置,有效消除了人工测量时零件测量位置相位偏差对测量精度的影响,测量精度提升明显。

④本文的预配对与自动化测量相结合的方案能够实现选配无人化作业,且作业效率得到很大提升,作业时间由人工选配平均10 min/组减少至智能选配1.5 min/组。选配算法生成的最优配对组,使产品整体选配成功率由70%提升至约95%,避免因选配不成功导致库存物料压滞的问题,一定程度上节约了物料成本。

⑤智能选配技术在实际生产应用时,需要特别重视零件检测数据的准确性。基于零件检测数据预配对选配,若准确性较差,则难以满足测量校核的控制要求,所以零件检测数据准确程度直接影响智能选配成功率。

本文的智能选配技术同样可推广应用于其他零部件选配产品生产中,具有很好的应用前景。