碳钢车体薄板焊接屈曲变形问题研究

马光磊, 岳仁法, 李 丰

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

碳钢车体因具有结构成熟、性价比高和维修简便等优势,在国内和国际市场均占有相当市场份额。目前国内外中低速运行的铁路客车车体为典型薄壁筒型碳钢结构。在车辆运营过程中车顶和侧墙有时会出现不同程度屈曲变形现象,其中车顶较为严重,侧墙次之。综合来说,这种薄板和梁柱组合的轻量化设计在焊接过程中易出现局部屈曲变形问题,从而对车体强度及车辆外观造成影响[1]。

碳钢车体研究主要集中在车体强度、轻量化、材料和焊接工艺等几个方面。车体底架作为主承载部件,一般采用6 mm以上钢板组焊加工制成,焊接变形不明显。而车上部分由于承载较轻,基于轻量化的考虑,一般设计为薄板蒙皮加板梁的结构,尤其以车顶、侧墙大面积焊接薄板结构,焊接屈曲变形尤为明显。国内外学者对于碳钢车体薄板焊接屈曲变形问题作了大量的研究。

王红波等在时速200 km碳钢客车侧顶板结构焊接中使用了以电阻点焊为主、电弧焊为辅的方式,并从设备选配、工艺装备和组装顺序等方面论述了侧顶板组焊结构的特点及工艺准备的注意事项[2]。王涛等通过结构优化和工艺方法的研发提高了碳钢地铁车体的整体平面度,并解决了侧墙表面的橘皮现象[3]。谢明素等人对碳钢车体底架结构失稳区域进行了拓扑优化,并给出了最终的设计方案[4]。

1 变形原因分析

汪媛媛指出焊接变形主要是由于焊缝的不均匀加热,焊接材料的高温物理性能和化学性能的变化,以及焊件的拘束度等造成的[5]。薄板焊接常见的变形形式有5种:纵向、横向的收缩变形、角变形、弯曲变形、扭曲变形和波浪变形。车体薄板焊接变形主要集中在车顶、侧墙表面,表现为大小不一、深度各异的凹坑形式。

车体表面凹坑是典型薄板屈曲变形现象,侧墙、车顶外板存在残余应力,在局部刚度不足时,如果残余应力为压应力且大于侧顶板的临界应力,就会发生失稳,随后侧顶板内应力会重新分布达到平衡,此过程在宏观上会导致局部屈曲变形,最终,当结构处于稳定状态时,屈曲凹陷就会产生。

碳钢车顶为典型薄板板梁结构,弯梁和纵梁跨距偏大,局部面刚度不足。在车顶组装及焊接等过程中产生的残余应力和运用载荷共同作用下,薄板局部失稳进而表现为凹坑。

2 变形控制措施

为解决屈曲变形问题,本文对碳钢车体薄板结构、制造工艺进行优化。优化方式主要概括为以下2种:(1)增大结构刚度,提升薄板车体外表面抗变形能力;(2)提高零件加工、组装精度,优化焊接形式,减小焊接热输入量。其中在增大结构刚度方面可通过薄板加厚,改变零部件形状,增加薄板支撑骨架密度等措施,下面分别进行介绍。

2.1 薄板加厚

刚度与物体的材料性质、边界支持情况以及外力作用形式有关。薄板截面近似为矩形,可通过增加薄板厚度,使薄板的截面惯性矩增大,进而提高薄板的面刚度,减小焊接变形。目前碳钢车顶薄板普遍采用厚度为2 mm的低碳钢,可以将其加厚为2.5 mm或者3 mm。梁伟等以2 mm和3 mm薄板表面堆焊焊接接头为例,通过比较分析,得出尽管焊件板厚只相差 1 mm,但焊接变形的特征和变形量却有显著差别的结论[6]。从而验证了薄板可以通过加厚的方式有效减小焊接变形。

蒙皮的面刚度可简化理解为材料的弯曲刚度,材料力学中弯曲刚度为该材料的弹性模量和截面惯性矩的乘积。

弯曲刚度的计算公式如下:

EI=E×I

(1)

式中:EI为弯曲刚度,E为弹性模量,I为截面惯性矩。在材料不发生改变的情况下,其弹性模量始终保持不变,故材料的弯曲刚度与截面惯性矩成正比。

截面惯性矩的计算公式如下:

I=BH3/12

(2)

式中:B为截面宽度,H为截面高度。由公式(2)可知,可以通过增加截面高度(厚度)来增加截面惯性矩,进而提升材料的弯曲刚度。

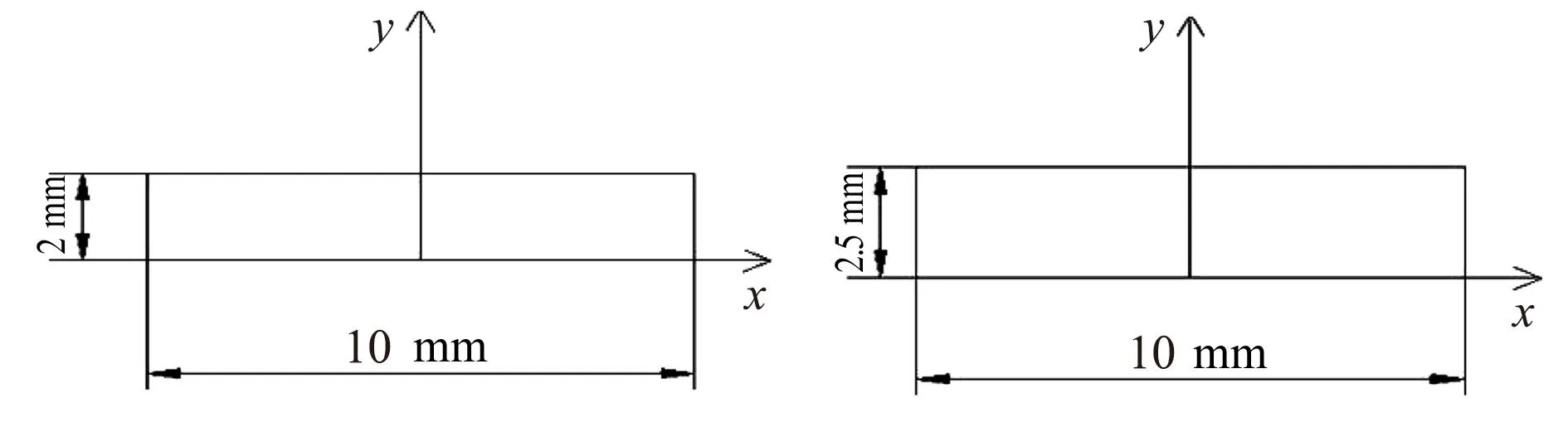

蒙皮截面近似为矩形,故可通过增加蒙皮厚度,使蒙皮的截面惯性矩增大,进而提高蒙皮的面刚度。以宽度(x轴)10 mm、厚度(y轴)2 mm的截面为样件1,以宽度10 mm、厚度2.5 mm的截面为样件2,图1为其示意图。

图1 厚度示意图

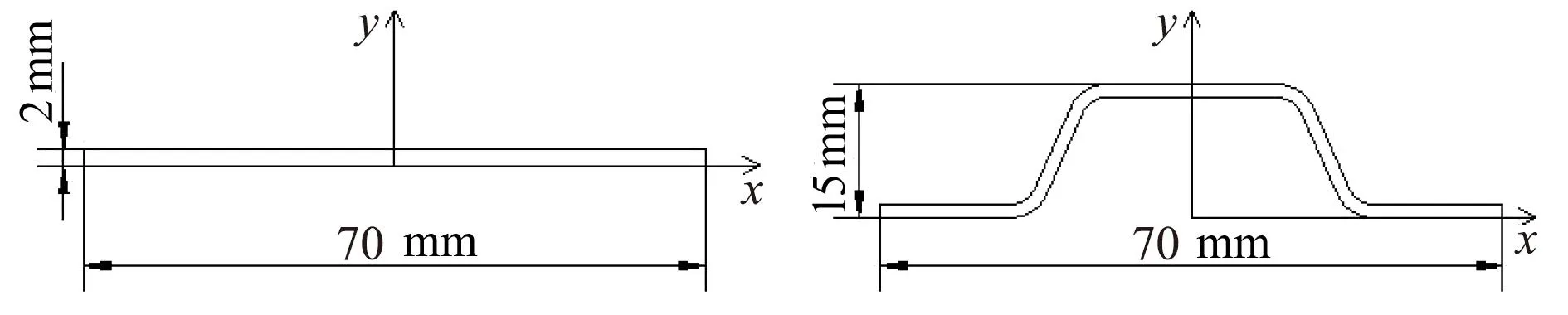

不同厚度样件的惯性矩计算结果如表1所示。通过对比2.5 mm截面和2 mm截面的计算结果可以发现,截面厚度增加0.5 mm,其弯曲刚度提升95%,重量增加了25%。该结果证明了增加蒙皮厚度可以有效提升其面刚度,但同样会导致重量的增加。

表1 不同厚度样件惯性矩计算结果

2.2 改变零部件形状

在保持车顶重量相近的前提下,可通过改变车顶板形状来增加车顶板面刚度,对车顶结构的重量进行重新分布,将重量向对外观影响大的侧顶区域倾斜。如中顶板采用波纹板,车顶纵向梁可以大幅减少。通过蒙皮冲压或辊压鼓筋将蒙皮的薄板结构替换为波纹板结构,在提高蒙皮刚度的同时,也可实现蒙皮的轻量化。

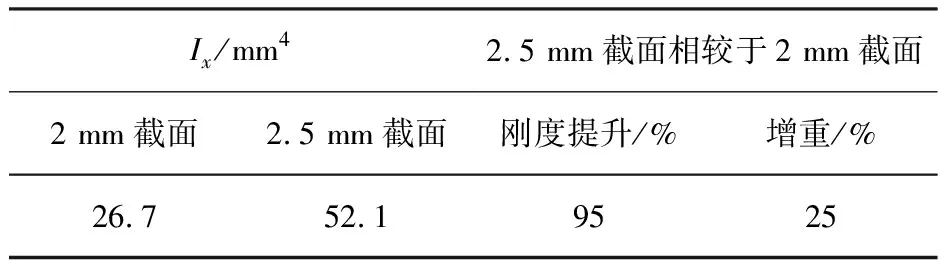

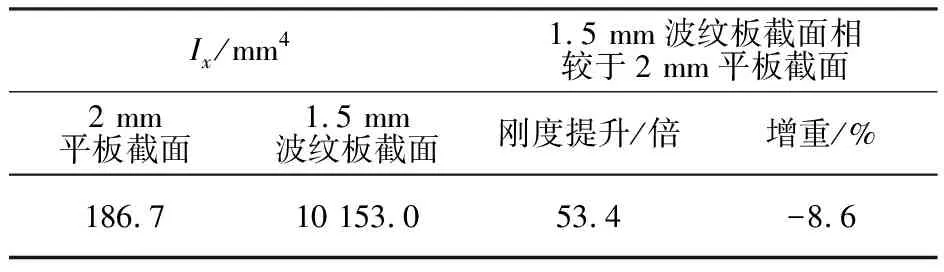

以宽度70 mm、厚度2 mm的平板截面为样件1,以宽度70 mm、波纹高度15 mm、厚度1.5 mm的波纹板截面为样件2,示意图见图2。

图2 平板样件和波纹板样件

不同结构样件的惯性矩计算结果见表2。通过对比1.5 mm波纹板截面和2 mm平板截面的计算结果可以发现,虽然波纹板截面相较于平板截面厚度减小了0.5 mm,但其刚度却显著地提升了53.4倍,同时重量也减少了8.6%。结果证明将蒙皮的薄板结构替换为波纹板结构,可大幅提升蒙皮的面刚度,同时还可实现轻量化设计。

表2 不同结构样件惯性矩计算结果

国内外很多车辆已经有实施先例,如:法国国营铁路Z2N型动车组,瑞典高速摆式列车X2000动车组,长岛双层客车,香港-广州的直通不锈钢双层列车中部圆顶采用了波纹板。结合国内碳钢车体,车顶中部区域采用波纹板结构,板厚由原来2 mm减小为1.5 mm。与此同时,中顶波纹板区域不设纵梁,与既有结构相比,车顶断面可减少纵梁。

2.3 增加薄板支撑骨架密度

针对车顶薄板支撑骨架间距过大,局部抵抗变形能力不足的情况,可在车顶焊接变形较大区域处增加纵向梁数量。通过增加该区域薄板支撑骨架的密度,优化薄板的边界支撑情况,进而有效提高车顶蒙皮的刚度。在通常情况下,对车顶样件进行静压力对比测试,结果显示在相同位移下,增加1根补强梁结构相比原结构的支撑力提升80%。

对碳钢车顶而言,增加补强梁数量,补强梁间距由原来的600 mm左右优化为300 mm左右。纵梁断面尺寸由40 mm×40 mm×3 mm优化为25 mm×50 mm×2 mm,对薄板的支撑刚度相当,但单根梁重大幅减小,单根梁质量由大约1.3 kg优化为0.72 kg,降幅44.6%,虽然增加补强梁数量但由于单根梁重减少,优化前后总质量基本不变。

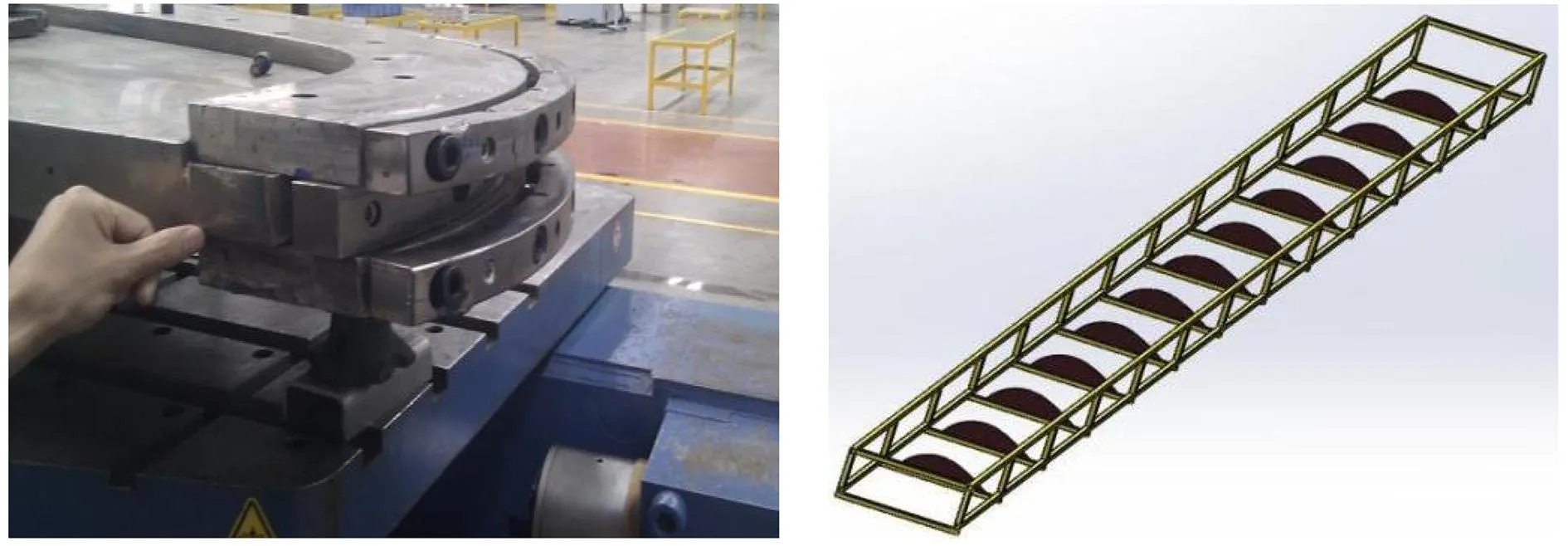

2.4 零件精度提高

通过改变车顶拉弯模具结构,预制反变形,增加校平工序,提高弯梁、侧顶板及中顶板等零件轮廓度、平面度和直线度等精度,弯梁轮廓度侧顶处由不大于1.5 mm优化为不大于1 mm,侧顶板轮廓度由不大于2.5 mm优化为不大于2 mm;侧顶板平面度由不大于2 mm/m优化为不大于1.5 mm/m;侧顶板直线度由不大于1.5 mm/m优化为不大于1 mm/m(见图3)。并制作随形的储运一体化工装,防止运输及存放过程中尺寸回弹(见图4)。

图3 弯梁模具优化 图4 顶板储运工装

2.5 组装工艺细化

提高工装胎具精度,车顶骨架组焊工装精度由2 mm/3 m提升至1 mm/3 m,正装组焊工装边梁直线度由2 mm/3 m提升至1 mm/3 m(见图5);优化涨拉工艺,顶板涨拉增加涨拉力监控装置,保证涨拉力一致性;在中顶板涨拉基础上增加侧顶板涨拉,提高侧顶板的组装质量(见图6)。

图5 骨架工装精度提升

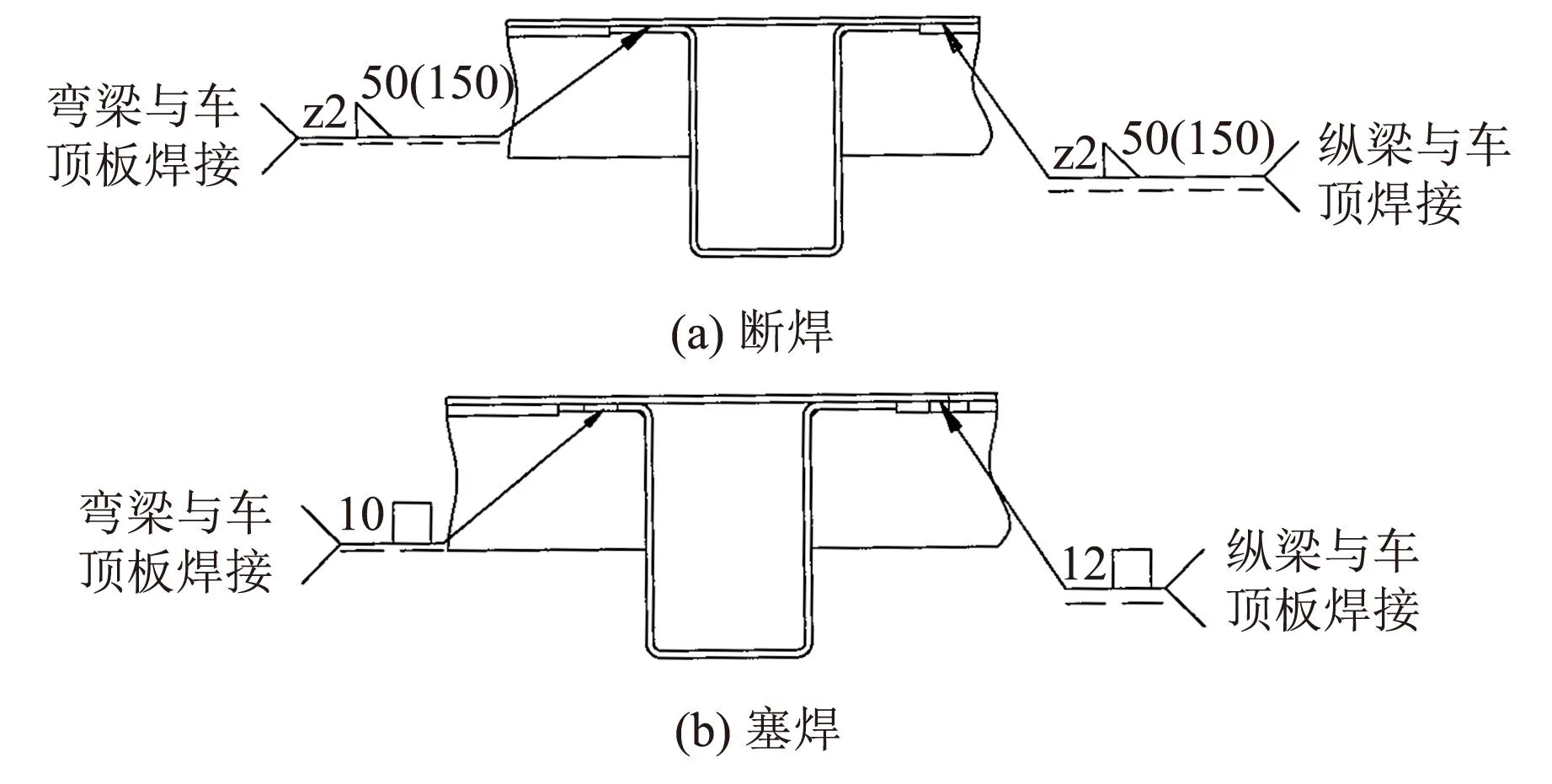

2.6 焊接工艺优化

将弯梁、小纵梁与车顶板的焊接方式由断焊优化为焊接热输入量较小的塞焊,如图7所示,焊接热输入量由0.324 kJ/mm降低至0.256 kJ/mm。

图7 断焊与塞焊对比图

根据仿真分析结果,减少应力较小区域的焊缝数量,从而降低焊接热输入量,进而有效减少因焊接所导致的残余应力。

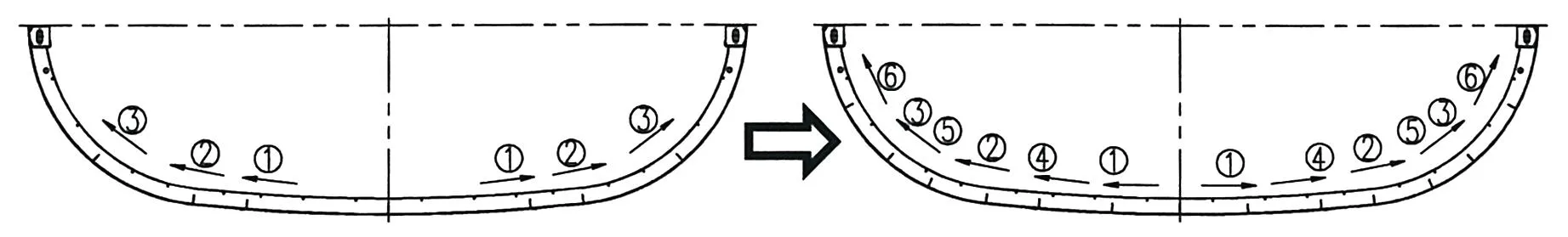

骨架与薄板搭接焊缝优化为塞焊,采用小电流低电压快速焊接工艺,细化焊接顺序,降低热输入量,减少焊接变形,在同一断面焊接热输入量大约6.5 kJ/mm降低至5.12 kJ/mm(见图8)。

图8 焊接顺序优化

3 仿真分析

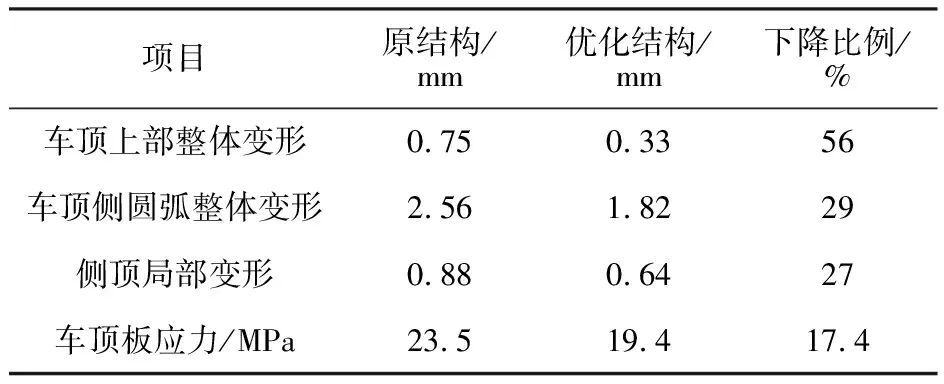

针对前述结构优化措施,建立仿真模型,赋予车内外最大气压差值,施加气密载荷,对比结构优化前后车体薄板变形量。结构优化后,车体薄板整体变形及骨架网格间蒙皮相对变形均明显减小,上部整体变形下降56%,侧顶变形下降29%,侧顶局部变形下降27%,车顶板应力下降17.4%,计算结果如表3所示,车顶计算云图如图9所示。

表3 车顶变形计算结果

图9 车顶计算云图

4 样件试制

采用增加车体薄板支撑骨架密度优化措施,试制全尺寸车顶样件进行验证,样件整体区域无明显凹坑、麻点现象,车顶平面度不大于2 mm/m,外观效果显著提升;同时模拟人员登顶载荷作业工况,进行顶压试验,试验结果表明车顶薄板无明显变形,满足日常登顶检修作业使用要求(见图10)。

图10 样件试制

5 结论

通过对碳钢车体薄板焊接结构屈曲变形现象的研究,分析了铁路客车薄板屈曲变形产生的原因。以提高薄板刚度和降低焊接热输入为主要目标,在不明显增加结构重量前提下,从车体结构、制造工艺方面提出相应控制措施。

根据前述结构优化措施,建立仿真模型,对整车气密强度进行对比分析,结果表明结构优化后,整体变形及骨架网格间薄板相对变形均明显减小,侧顶圆弧部位面刚度提升明显。

选择车体薄板支撑骨架密度形式进行了样件试制,并模拟人员登顶工况进行了车顶顶压试验,试验结果满足要求,验证了优化措施的可行性。