低地板有轨电车用膜片式联轴节断裂问题研究

李 稳,韩俊臣,王文华,李 诺,陈伟婧,蒋华毅

(1.中车长春轨道客车股份有限公司,吉林 长春 130062; 2.同济大学 铁道与城市轨道交通研究院,上海 201804)

0 引言

联轴节也被称为“联轴器”,主要作用是联接不同机构中的2根轴,使其共同旋转以传递扭矩,同时补偿2个不同机构之间的变位,保证轴系动态性能稳定[1]。联轴节的结构形式多种多样,在轨道交通车辆领域,一般采用齿式联轴节、膜片式联轴节、弹性联轴节以及万向轴联轴节等[2]。对于有轨电车而言,多采用膜片式联轴节,安装于牵引电机与齿轮箱之间,以传递牵引电机输出的牵引力和制动力[3-4]。膜片式联轴节由两半部分组成,分别安装于牵引电机输出轴与齿轮箱输入轴,并通过螺栓等紧固件将两半部分进行连接[5]。在某有轨电车运用中发现,齿轮箱侧联轴节在膜片厚度最薄处出现断裂问题,导致牵引电机扭矩无法正常传递给齿轮箱。经统计和调查,该问题的发生与车辆运行里程、运行时间并无明显关系。为找出膜片式联轴节断裂的根本原因并加以解决,本文将通过对故障样件的分析、载荷(变位)在线测试、仿真计算、在线跟踪等手段对该问题进行深入研究。

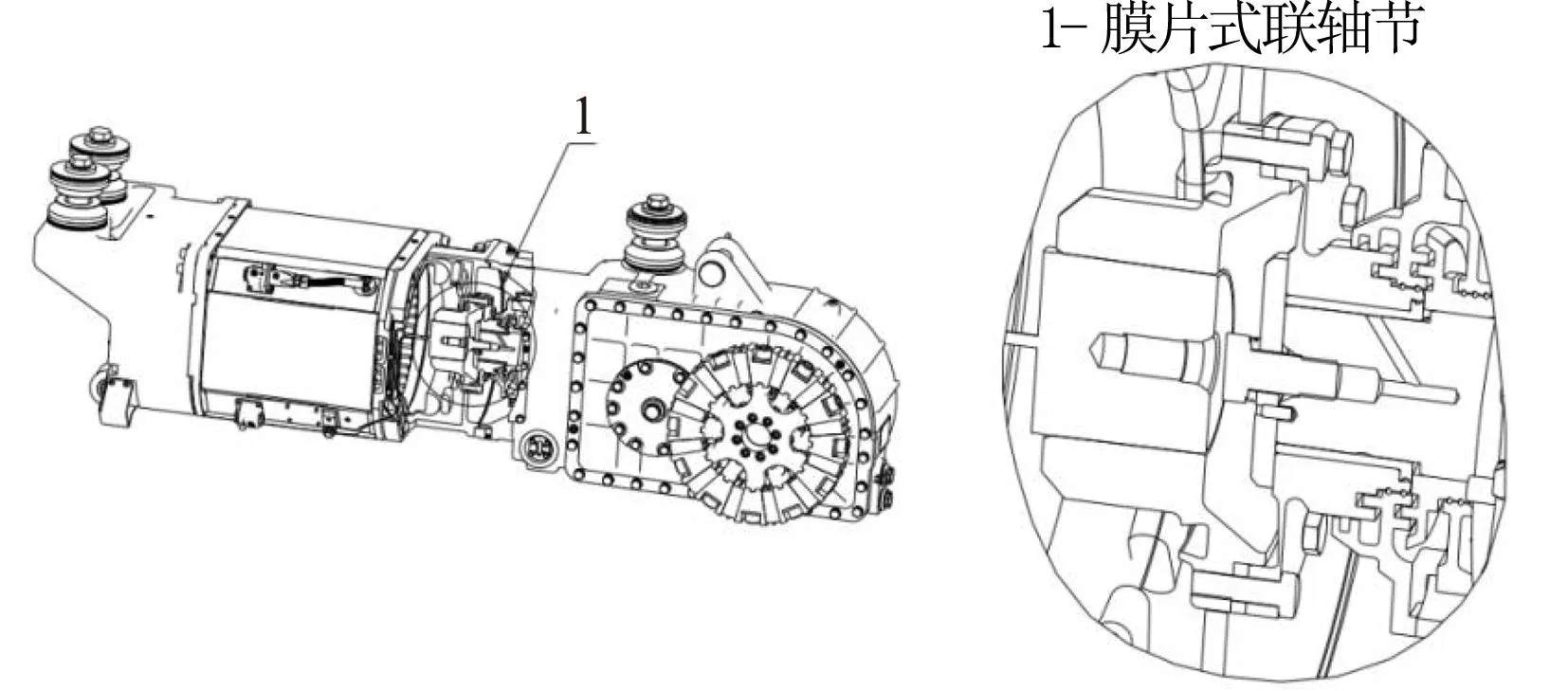

1 驱动系统

本文所研究的低地板有轨电车采用牵引电机与齿轮箱刚性连接的驱动系统,即牵引电机外壳与齿轮箱箱体通过螺栓等紧固件进行连接,牵引电机输出轴与齿轮箱输入轴之间采用膜片式联轴节进行联接,以传递牵引和制动扭矩,整套驱动系统通过弹性节点吊挂在转向架构架上,具体结构形式如图1所示。该结构形式可使整套驱动系统的重量全部由构架来承担,从而降低转向架簧下质量,减少轮轨冲击并提高车辆动力学性能,同时,牵引电机外壳与齿轮箱箱体刚性连接后,整套驱动系统组成一个刚性结构,牵引电机与齿轮箱两者之间没有了相对变位,大大降低对膜片式联轴节补偿变位能力的要求。

图1 驱动系统

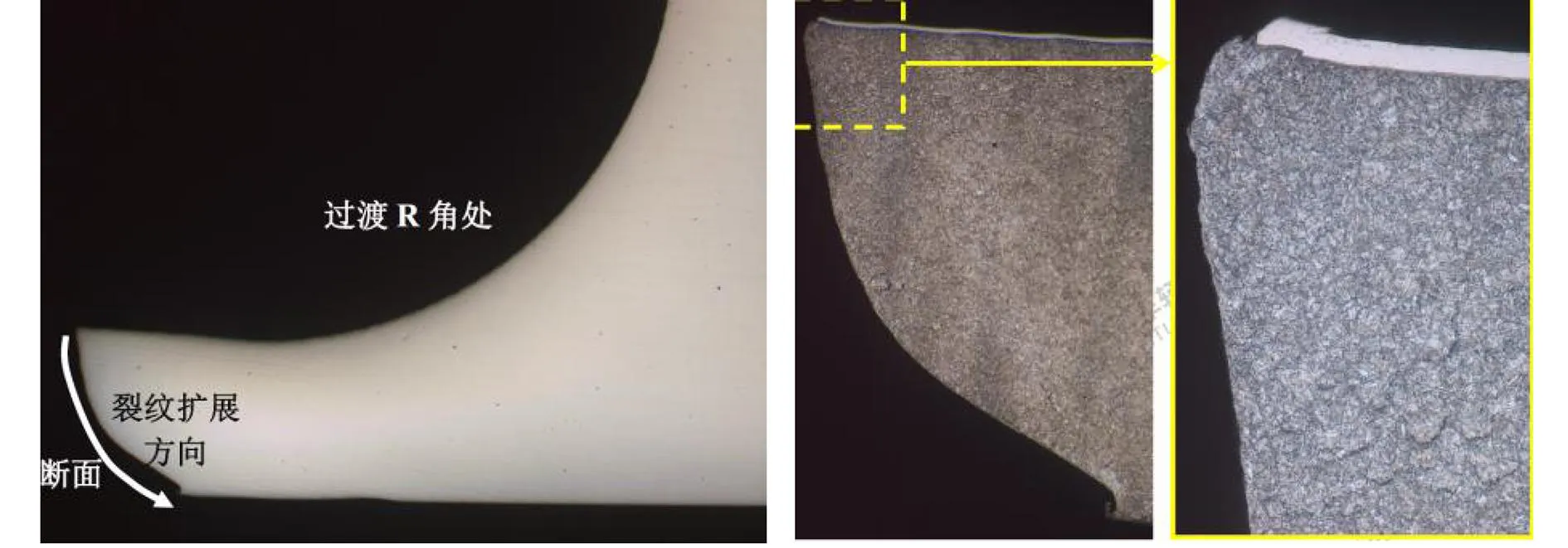

适用于该驱动系统结构形式的膜片式联轴节在设计时考虑了轴向所承受的最大扭矩,同时,考虑由于轴承游隙、装配误差所引起的最大轴向变位,在此基础上,对膜片式联轴节进行结构设计和强度校核,结果满足使用要求。但在实际运用中,却出现了联轴节断裂问题,断裂位置位于齿轮箱侧膜片厚度最薄处,断裂形式如图2所示。

2 故障样件检测

随机选取膜片式联轴节断裂故障的样件进行断口分析和理化检测,如图3所示。经宏观形貌检查发现,膜片式联轴节裂纹及断裂位于膜片厚度最薄处,断面大部分区域呈银灰色金属光泽,未见老旧裂纹和夹渣缺陷。断口边缘存在多次裂纹交汇台阶,扩展区存在疲劳贝纹弧线。局部区域断面发蓝,断面已被磨平,结合微观形貌特征推断该现象为断裂后磨蹭烧伤所致;经微观形貌检查发现,裂纹源处存在多次裂纹交汇台阶,扩展区微观形貌为准解理断裂,存在疲劳辉纹,断面具有多源高周低应力疲劳断裂特征;经材质及金相检查发现,膜片式联轴节所选用的材质符合EN 10085中有关31CrMoV9的要求[6],且非金属夹杂物较少,材料纯净度较高,在裂纹源处未发现异常夹杂,断口截面两侧组织和基体一致,均为回火索氏体,未见明显磨削和氧化脱碳现象,断口边缘存在镍磷镀层,厚度约为12 μm,满足技术要求。

图3 故障样件断口形貌

通过对故障样件的断口分析和理化分析可得出膜片式联轴节断裂为疲劳断裂,推测在运用过程中存在异常振动,膜片式联轴节轴向厚度小,刚度较小,在轴向上出现较大载荷和变位时,容易在膜片最薄处发生疲劳断裂。

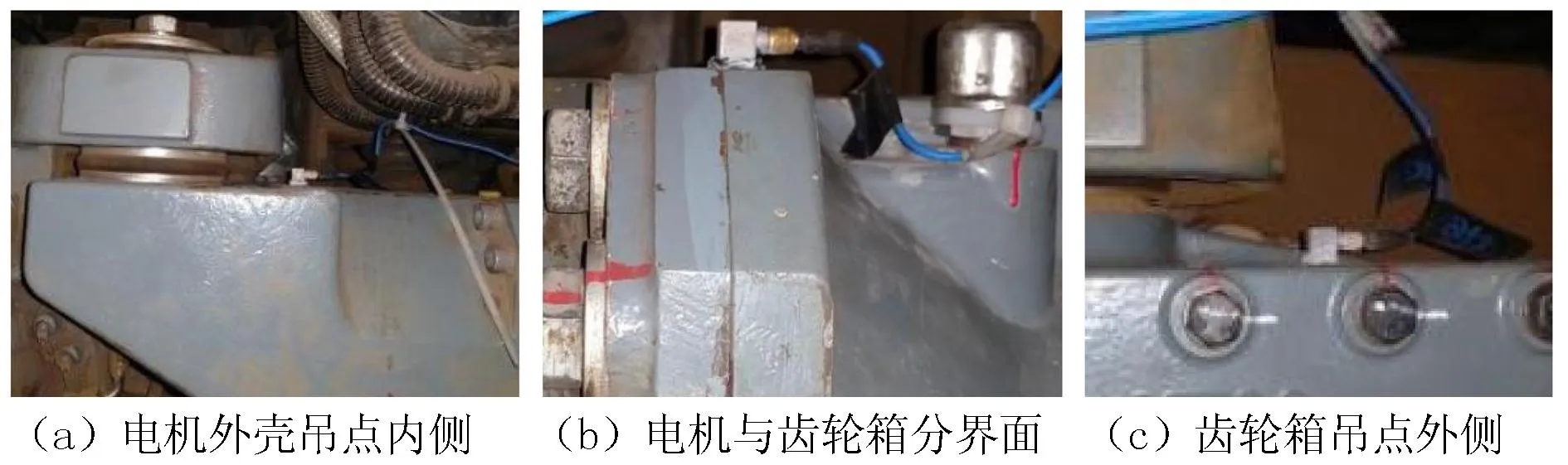

3 线路测试

为验证膜片式联轴节在运用过程中承受了异常载荷(高于设计之初的给定载荷),对驱动系统进行在线线路测试。在驱动系统外壳纵向中心面上方共布置3个三向(X,Y,Z)振动加速度传感器,分别布置在电机外壳吊点内侧、电机与齿轮箱分界面处和齿轮箱吊点外侧,以检测整套驱动系统振动情况,如图4所示。在齿轮箱侧联轴节与齿轮箱密封盖之间布置2个轴向位移传感器和2个径向位移传感器,检测膜片式联轴节在运用过程中的变位情况,传感器布置情况如图5所示。

图4 振动加速度传感器布置方案

图5 位移传感器布置方案

线路测试时车辆工况与正常运营工况一致,平均速度约为20 km/h。通过测试发现,线路总体状态良好,驱动系统最大有效振动加速度均小于设计之初的给定值,即满足EN 13749标准要求[7];通过所测得的膜片式联轴节轴向和径向变位,换算出膜片式联轴节最大偏转角度为0.19°,平均偏转角度为0.15°,超出该膜片式联轴节允许的最大偏转角度(0.1°)。膜片式联轴节最大偏转角度与偏转刚度相乘即为其所承受的最大偏转力。因偏转角度超出允许值,所以膜片式联轴节在运用过程中所承受的最大偏转力超出允许值,在这种较大载荷反复作用下,联轴节疲劳强度无法满足要求,最终导致疲劳断裂。线路测试结果与膜片式联轴节故障样件分析结果相吻合,故可判定膜片式联轴节在运用过程中承受了超出允许范围的载荷而导致断裂。

4 结构优化

基于膜片式联轴节的断裂原因,可通过减小膜片式联轴节偏转载荷、提高膜片式联轴节结构疲劳强度2个方面进行优化以解决故障。对于既有结构的驱动系统而言,优化齿轮箱或牵引电机结构使膜片式联轴节承受的偏转载荷减小,难度较大不易实现,因此,须对膜片式联轴节进行结构优化,以获得能够承受较高载荷的性能。

提高强度最直接的方式是增加薄弱位置的厚度。由于驱动系统轴承布置、轴承游隙、齿轮参数、组装工艺(误差)、牵引电机参数等均保持不变,因此,膜片式联轴节在运用过程中所承受的最大偏转载荷不变。考虑结构空间等限制,维持膜片式联轴节最大偏转角度0.1°不变,故可计算出膜片式联轴节偏转刚度,从而预估出膜片最薄处的厚度。经预估,优化后齿轮箱侧的膜片联轴节最薄处的厚度约为原始厚度的2倍,电机侧联轴节保持不变。

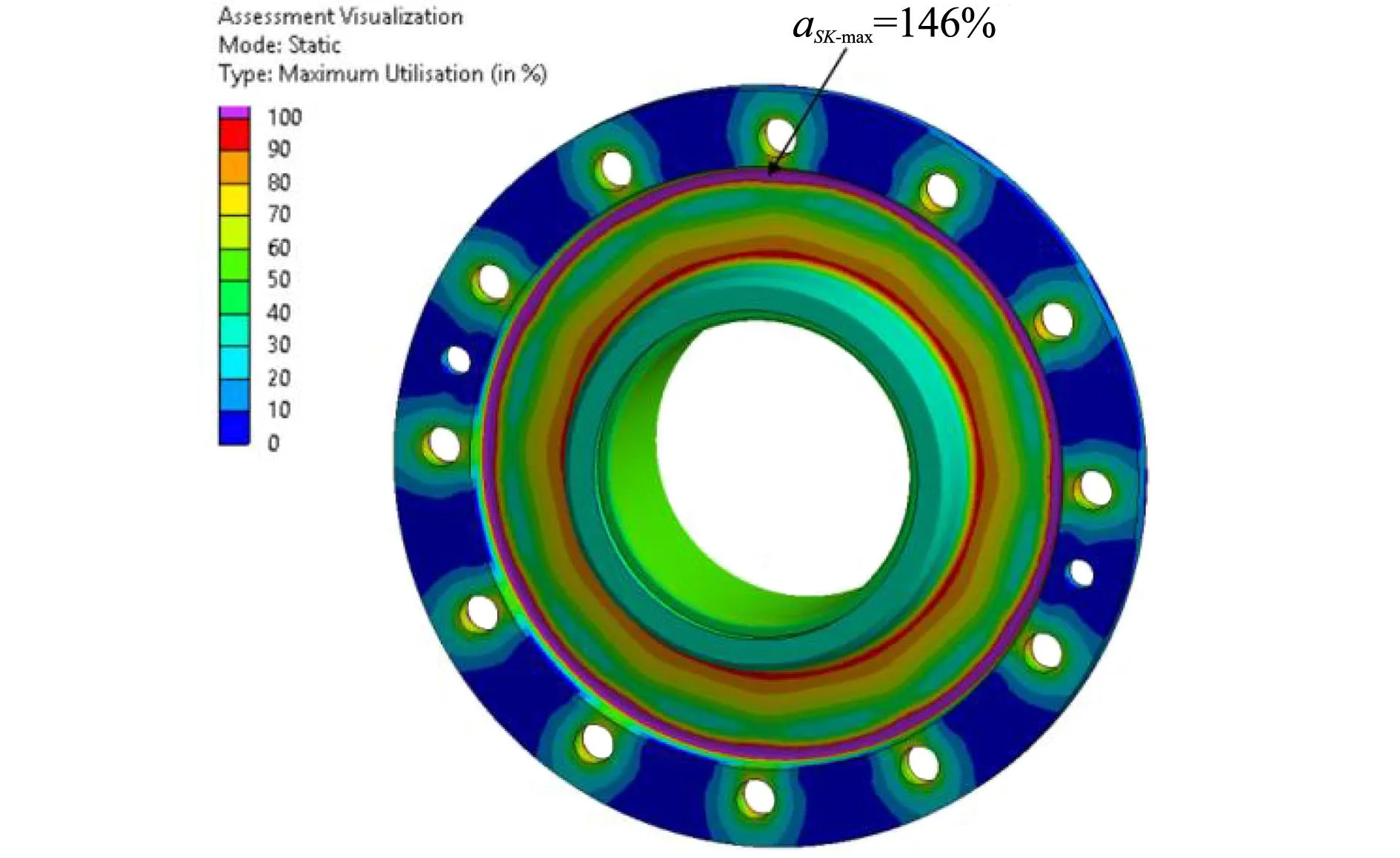

采用有限元分析方法[8-9],参考FKM相关标准选取安全系数[10],按照线路实际测试载荷对优化前后的联轴节进行强度计算,图6为优化前齿轮箱侧联轴节典型静强度工况计算结果,图7为优化后齿轮箱侧联轴节典型静强度工况计算结果,图8为优化后齿轮箱侧联轴节疲劳强度计算结果。

图6 优化前齿轮箱侧联轴节典型静强度工况计算结果

图7 优化后齿轮箱侧联轴节典型静强度工况计算结果

图8 优化后齿轮箱侧联轴节疲劳强度计算结果

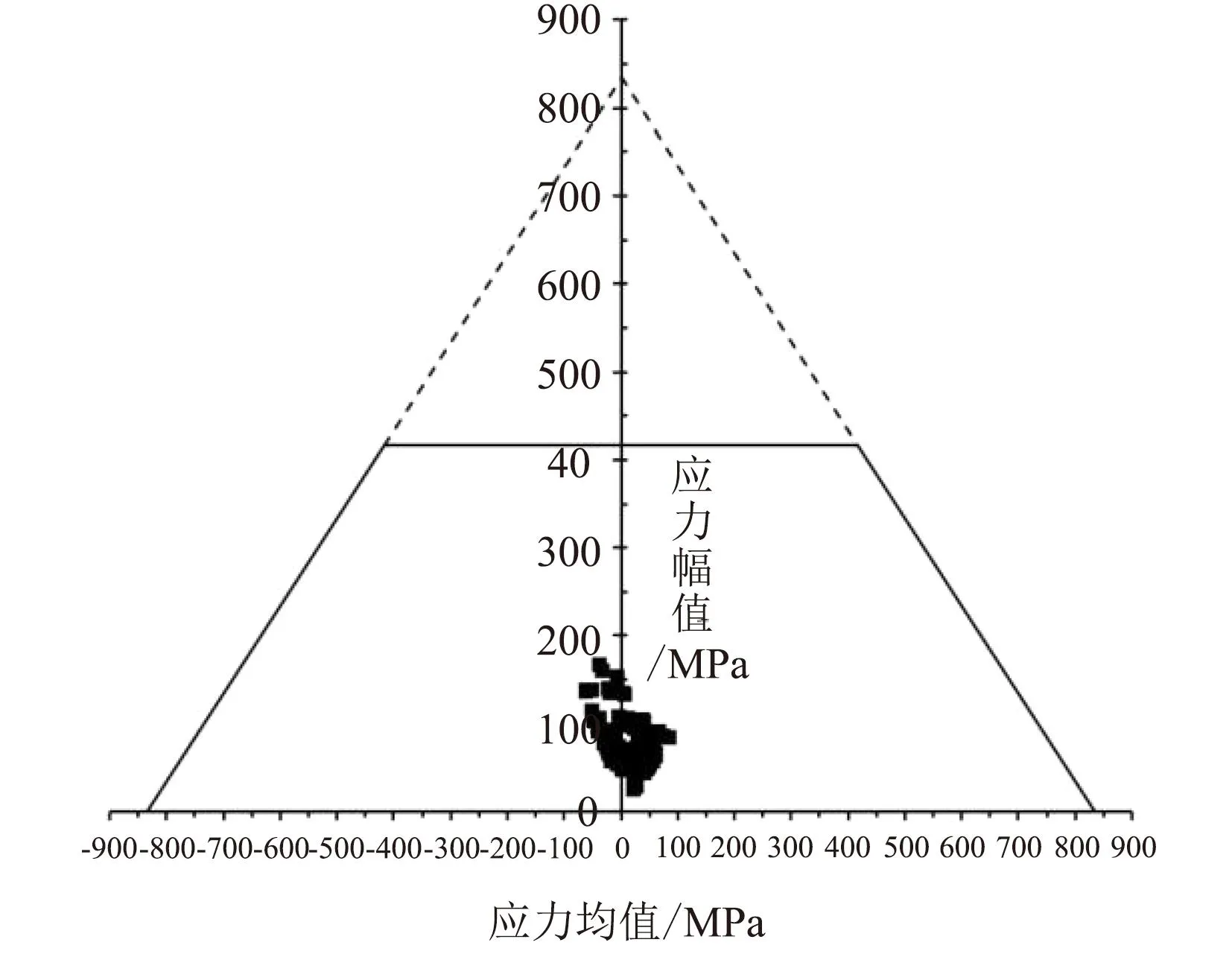

从图6可以看出,优化前齿轮箱侧联轴节材料最大利用率达到了146%,大于1,且出现在膜片式联轴节最薄处,这表明在实际运用中,齿轮箱侧联轴节静强度无法满足要求,最薄弱的位置为膜片式联轴节最薄处,由于优化前齿轮箱侧联轴节静强度无法满足要求,故未对其进行疲劳强度计算。从图7可知,优化后齿轮箱侧联轴节最大应力为477.6 MPa,且位于螺栓安装孔附近,而不是膜片式联轴节最薄处,考虑材料屈服强度和安全系数,材料最大利用率为84.7%,小于1,这表明优化后的齿轮箱侧联轴节静强度满足要求。从图8可以看出,优化后的齿轮箱侧联轴节各节点计算结果均落在Goodman曲线内,表明优化后的齿轮箱侧联轴节疲劳强度满足要求,最大应力幅为166 MPa,安全系数为2.5。

5 装车验证

为验证优化后的膜片式联轴节能够满足实际使用要求,对优化后的产品进行台架试验验证合格后,生产4个样品进行装车运行10万km在线考核。在线运营考核结束后,对优化后的膜片式联轴节及齿轮箱进行分解检查。在拆解过程中,对轴承游隙、齿轮箱侧联轴节跳动等进行测量,虽轴承游隙比在线运营考核前所测值略有增加,但仍处于合格范围内,一般而言,齿轮箱经过运用后轴承会产生一定的磨损,从而导致游隙略有增加,属于正常现象。图9展示了拆解过程中对联轴节跳动等尺寸的测量。同时,对润滑油进行理化检测,其中铁成分、水成分均满足要求,润滑油状态良好。

图9 联轴节跳动测量

对拆解下来的4套齿轮箱侧联轴节进行外观检查、磁粉探伤检查及尺寸检查。膜片式联轴节外观完好,仅在与滑移衬套配合表面存在少许轴向划痕,应为拆卸滑移衬套时产生的拉痕,如图10所示。经磁粉探伤检查,膜片式联轴节表面无裂纹损伤;经尺寸检查,膜片式联轴节关键尺寸均满足图纸要求。

由此可知,优化后的齿轮箱侧联轴节经过约10万km的运营考核后,其状态良好,未出现膜片式联轴节断裂,同时,优化的膜片式联轴节对齿轮箱各零部件性能的影响较小。该优化方案可以解决齿轮箱侧联轴节在膜片最薄处断裂问题。

6 总结

膜片式联轴节断裂将导致牵引电机无法将牵引扭矩和制动扭矩传递给齿轮箱,从而降低整车的牵引性能和制动性能,同时,牵引电机将出现过速现象。本文通过对膜片式联轴节故障样件分析和对实际运营过程中膜片式联轴节承载情况的测试,确定膜片式联轴节断裂的主要原因是实际使用工况超出其允许偏转角度,导致膜片最薄处强度不足进而发生断裂。

通过对齿轮箱侧联轴节薄弱位置的结构优化,使膜片式联轴节强度得到有效提高,满足实际运营需求,并经过线路运营考核验证了优化方案的可靠性。同时,该方案对齿轮箱整体结构及性能无明显影响,且对驱动系统的改动量最小,这可有效降低解决膜片式联轴节断裂问题的成本和周期,对保证车辆投入运营的使用率具有积极作用。