增程器三结合面渗油分析与解决方案

范鹏 周友涛

摘要:某款增程器在开发过程中,在发动机缸盖-缸体-正时罩盖三结合面处,出现了整车耐久路试渗油现象。通过理论分析,并对该发动机渗油处三结合面的结构、受力、模态等各个维度进行了CAE分析,并通过产品结构的优化和工艺改善,完成了增程器总成的台架和实车耐久验证,成功解决了增程器三结合面渗油品质问题,保证了整车的开发周期并减少了成本投入。

关键词:增程器;三结合面;渗油;密封

增程器是一种使用其他能源(如汽油)给电动汽车电池进行电能补给的装置。传统意义上的增程器是指发动机与发电机的组合,而发动机包括了发动机缸体、缸盖和正时罩盖,三者在装配时形成了三结合面密封结构。该密封结构的密封性能,对于温度、振动、材料、清洁度、粗糙度、加工刀纹以及密封胶类型等因素都极其敏感,任何参数的变化都可能导致密封性能的失效,引起渗油(漏油)等品质不良。

由于REV增程式电动汽车使用工况的特殊性,增程器是REV电动汽车的核心补能装置,其起动工况比传统燃油车更加频繁。一般而言,传统燃油车只有在车辆行驶或怠速时需要起动发动机,起动频次相对较低,起动间隔相对较长。而增程器则根据电池SOC和VCU控制策略反复频繁起动发动机(比如较低SOC或者车辆高速行驶时均会在电量平衡点处进行增程器起动充电,超过阀值则关闭增程器)。整个起动与停机过程会使发动机本体承受较大的冲击载荷(尤其低温冷起动工况更加恶劣),频繁的起动载荷振动会给发动机本体的三结合面密封性带来较大影响,严重时会导致润滑系统功能恶化,造成曲轴轴瓦磨损甚至曲轴拉缸抱死。

尽管相关技术可对此类密封问题进行优化缓解,比如增加密封涂胶量或使用密封性能更好的密封胶,但不能根除此类问题,行业内也尚未有一个完整的三结合面优化方案来解决该处易渗油的问题。

本文从实际工程应用角度出发,结合某款增程器开发过程中出现的三结合面渗油问题,并通过对产品结构的性能CAE仿真、零件结构优化和耐久试验验证,进行了完整的优化改进,并引申提出了一种三结合面渗油问题的改善思路和方法。

增程器渗油问题描述

1.问题现状

某款增程式电动SUV汽车,在前期整车耐久路试过程中(主要为山路和结构坏路测试工况),发现发动机进排气三结合面处有明显渗油痕迹(见图1),检查机油液位无明显下降,三结合面处无异常磨损碰伤。对应故障里程约为1.5万km。将渗油位置清洗后继续路试,行驶约1000km后,发现仍有渗油痕迹。

将该增程器进行拆解,发现正时罩盖储胶充盈完整且连续,通过紫光照射,发现进、排气侧三结合面处均有明显机油渗出(荧光显色乳白色为机油,见图2),由此判断密封层被机油穿越且已失效。

经初步排查确认,该批次增程器均通过了生产线气密性检测以及整机下线台架热试,且该增程器所使用的基础燃油版机型为量产成熟发动机,未反馈开发阶段和售后市场有三结合面渗油的抱怨。

2.故障复现确认

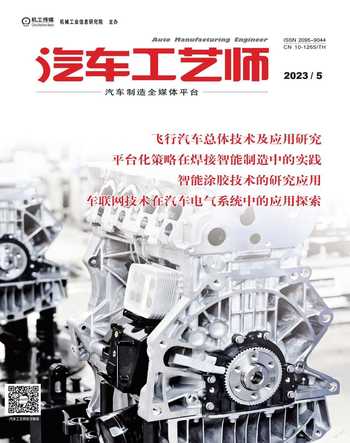

针对该发动机渗油问题,后续连续跟踪若干台耐久路试车辆,均发现发动机的三结合面处有渗油痕迹,首次故障分布里程范围约为8000~45 000km,路试工况覆盖高环、坏路、山路以及普通公路(见表1和图3),将油渍擦拭后继续路试仍有轻微油液渗出。据此,初步判断该问题为发动机三结合密封面耐久失效故障。

渗油问题原因排查及解析

1.装配面差及安装力矩确认

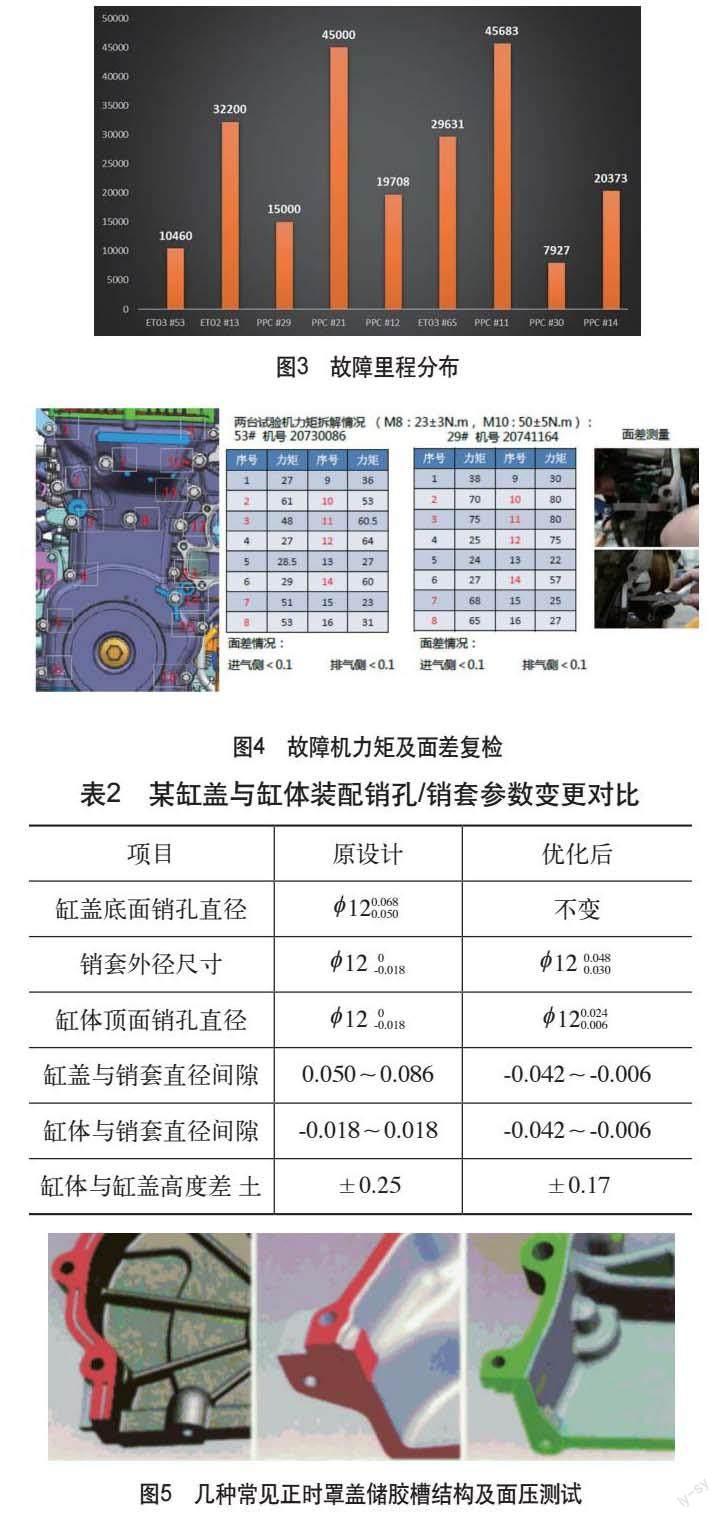

实测故障机正时罩盖的安装螺栓力矩均符合设计要求,其中M8螺栓拧紧力矩按照(23±3)N·m,M10螺栓拧紧力矩按照(50±5)N·m。采用扭力扳手检测,螺栓无明显力矩衰减,满足设计要求,可以排除螺栓拧紧力矩对密封面渗油的影响。

另外,实测故障发动机缸盖与缸体进排气两端的前后高度差均小于0.1mm(见图4),小于基础机型的缸体与缸盖前端面面差的设计范围±0.236mm。同时追溯该平台传统燃油机型未有市场渗油问题发生,所以判断高度差不是该处渗油的主要原因,但基于经验可以通过调整缸盖与缸体间的销孔、销套装配公差,进一步缩小缸盖与缸体的高度差,使密封效果更佳。

一般而言,缸盖与缸体之间的高度差产生主要原因是缸盖与缸体间的相对运动。通常,缸盖与缸体之间靠结合面上的两个定位销套进行定位。如果定位销套与安装孔的配合间隙设计不合理,则会导致缸盖、缸体安装时的定位精度降低。从表1中,调整前后销套和安装孔的相关尺寸及公差数据,可以看出,调整后提高了缸体与缸盖装配时的定位精度,降低了缸体与缸盖装配后密封面的高度差,因此密封性能可以得到提升。

2.三结合面密封结构

为保证缸体、缸盖前端面与正时罩盖充分密封结合,常规的工程方案一般在正时罩盖结合面处设计储胶槽结构,并在内部边缘设计有0.5mm的倒角,并结合面压测试判断压痕是否清晰连续且具备适当宽度,一般设计宽度范围为4.8~9.0mm(见图5)。

对于该故障机的正时罩盖采用双层伞状储胶槽,拆解过程中可以判断密封槽储胶相对完整且连续,密封胶无明显剥离断裂现象,通过面压测试其压痕也相对完整但不连续。

在缸盖、缸体结合面处仍可以看到清晰油迹,且突破了双层密封胶。从渗油轨迹判断,缸盖缸体上下结合面有明显油迹断层,且第一层储胶槽不连续,可能导致机油溢出(见图6)。据此,可对第一层储胶槽进一步优化,将储胶槽贯通,并增加螺栓结合面料厚,使螺栓孔连线位于正时罩盖内部,进一步优化面压。

另外,基于正时罩盖的面压测试结果,以及从渗油具体位置分析,判断缸盖处有改善空间,通过增加缸盖外侧边缘倒角(高3.5mm,倾角8°)来增加该位置的挂胶量,可以改善缸盖与缸体间的储胶空间以提升密封性能(见图7)。

3.结合面外力影响

由于该发动机的正时罩盖为非独立悬置(悬置端与正时罩盖一体铸造),正时罩盖安装螺栓的应力分布相对集中,尤其三結合面处较为明显。因行驶路况的限定(山路、坑洼路面),在行驶过程中发动机的振动力极易通过发动机悬置传递到正时链罩与缸体、缸盖的三结合面处并产生微观扭曲形变。该形变量大于该处密封胶的填充量,由于毛细作用,导致密封胶密封性能降低,从而出现渗油故障。

故在排除了其他渗油原因后,应将正时罩盖受力结构进行优化,进行单独悬置布置或增加固定螺栓,参考市场其他成熟机型也有独立悬置支架的应用来分散发动机传递过来的振动应力(见图8和图9)。

4.工艺制程及部品管理

除上述原因分析,该处的渗油问题在工艺制程以及部品管控等方面也需要管控改善,其中改善的关键因素如下:

1)密封面的加工刀纹一般采用鱼鳞式交叉刀纹加工,避免贯穿性加工纹理(见图10),且应合理控制密封表面粗糙度(一般按Rz12.5mm),以增加密封胶料的附着力。

2)密封面清洁度也尤其重要,尤其是靠密封胶密封的金属表面,当密封面油污过多时,会影响密封胶的正常密封效果。

针对该渗油问题,通过现场点检判断,发现了若干项影响渗油的工艺制程及部品质量因素,并提出了相应改善建议,见表3。

综合上述渗油问题分析,提出下述初步的改善方案(见图11),并进行CAE仿真进一步验证。

对策1:三结合面缸盖处增加倒角(高3.5mm,倾角8°),加强密封胶填充性。

对策2:将正时链罩第一道储胶槽进行贯通,并延长第二道密封槽防线空间。

对策3:在三结合面两处螺栓孔中间增加壁厚(缸盖/缸体/前罩壳),降低螺栓应力以优化三结合面面压。

对策4:正时罩盖密封面进行鱼鳞纹加工,并严格控制加工表面的粗糙度和清洁度。

对策5:增加增程器右悬置独立托架,并与前罩壳固定螺栓孔位共孔,以改善螺栓应力分布,减少正时罩盖悬置端振动力的影响。

三结合面渗油问题方案优化及验证

1.仿真分析及解决措施

为论证上述渗油问题原因解析以及改善方案的有效性,按照整车工况进行CAE仿真,并针对密封面各部件的模态、张开量、滑移量、螺栓应力分布及面压各维度进行分析,评估方案改善的有效性。

(1)仿真模型搭建 模型输入:总成模型(含缸盖、缸体、正时链罩、悬置托架),其中基础模型按正时罩盖无独立悬置支架,改善模型为正时罩盖包含独立悬置支架方案(见图8);模型材质:缸盖为ADC12,缸体为HT250,正时链罩为ADC12,悬置托架为QT450;螺栓力矩加载:M8为(23±2)N·m,M10为(50±5)N·m;计算工况加载:按悬置28工况选择部分工况进行仿真(主要选择8kPH ±11g前后碰撞,垂直上下加载±5g/横向左右加载±3g)。

基础模型CAE分析 基于CAE分析汇总结果可以得出如下判断(见表4):

1)QT450独立悬置托架模态满足要求(>500Hz)。

2)进气侧增加加强筋后,改善了三结合面密封槽处的前后张开量。排气侧最大值由1.2μm降低至0.3μm,进气侧最大值由1.5μm降低至1.3μm。并使最大值外移至正时罩盖边缘处,使密封胶槽密封性得到改善,排气侧三结合面张开量有所改善。

3)三结合面左右滑移量较原状态有所改善,最大值由4.8μm降低至3.2μm。

4)独立悬置托架正时链罩三结合面处抗拉应力减小明显(由210MPa降低至108MPa),整体变形量小,提升密封性能。

由以上CAE分析可以判断,上述改善方案的仿真计算可以满足设计要求,可以进行改善样机的试做及耐久验证。

2.台架及整车耐久试验验证

将改善方案导入的增程器进行500h台架耐久试验,15万次起停验证及3万km整车耐久路试,无渗油问题再发,判断三结合面密封结构改善有效,且满足设计要求。

结语

本文结合增程器渗油问题进行了充分解析及验证,并对于发动机三结合面的密封性能提升提出了具体改善方案。总结而言,对于任何结合面处,要保证密封的4個要素是:

1) 直线度、平面度、粗糙度、清洁度及密封面的形状设计的结合表面状况。

2) 密封介质状况,包括密封结构设计和密封胶的选配等。

3) 紧固力的大小和分布,面压均匀性分布,结合面张开量和滑移量的影响。

4)增程器装配及部品质量一致性保证。

对此,结合上述实际工程案例分析,提出了下述增程器三结合密封面密封性能优化的基本方法,并在后续开发应用中予以参考(见图12)。

参考文献:

[1] 丁国栋.某型号柴油机机体和机座结合面漏油问题的原因分析[J].内燃机与动力装置,2012(5):52-53.

[2] 张明兴. 缸体缸盖结合面平面度超差问题的解决[J].汽车工艺与材料,2010(5):24-27.

[3] 董峰. 发动机缸体缸盖结合面密封性方法研究[D]. 上海:上海交通大学.2012.

[4] 韩进宏,迟彦孝. 互换性与技术测量[M],北京:机械工业出版社,2005.

[5] 林桦. 发动机防漏密封技巧[J]. 汽车维修,2002(6):48-49.