石油树脂加氢催化剂研究进展

赵晖,王高伟,李茂帅,马新宾

(1 天津大学化工学院,天津 300350;2 科莱恩化工科技(上海)有限公司,上海 201100)

石油树脂是石油裂解副产品C5~C9馏分经聚合反应等工艺加工而成的低分子量(200~3000)热塑性聚合物,具有良好的耐水性和耐酸碱性,广泛应用于涂料、橡胶助剂、纸张添加剂、油墨和胶黏剂等领域[1-4]。但未经处理的石油树脂含有复杂多样的不饱和基团(如烯基、芳基)以及杂质(如卤化物、硫化物等),它们会直接影响树脂的性状(光热稳定性、软化点、黏度、色度等)[5-6]。树脂的色度与聚合物中存在的共轭不饱和键,尤其是与树脂中的茚结构存在很大关系,而树脂受热时散发出的气味则与硫化物相关[7-8]。未精制的石油树脂存在缺陷,导致其难以直接应用于其下游高附加值产品的生产。工业生产通常会采取改性的方法提高树脂品质,加氢是石油树脂改性最直接有效的方法。催化加氢可以有效地氢化树脂分子结构中的不饱和双键,脱除硫和卤素等杂原子,提升树脂的稳定性、黏度、透明度和抗氧化性等性能[9-10]。针对石油树脂类型和分子结构复杂多样的特点,研发高活性、高选择性和长寿命的加氢催化剂并在合适的工艺条件下定向转化石油树脂中的不饱和键、碳硫键等官能团,获得可应用于石墨、黏合剂、一次性卫生用品等高附加值产品的高端石油树脂是目前科研工作的目标[11-12]。

近年来,我国对高品质氢化石油树脂的市场需求逐年增长,但我国石油树脂加氢行业与发达国家相比起步较晚,目前无论是生产设备还是商用催化剂都不够成熟。存在树脂产品饱和度低、色泽深、软化点低等问题,这主要由于现有催化剂存在加氢性能不足、稳定性较差、加氢反应条件较苛刻等缺陷,严重制约了高品质氢化石油树脂的生产。目前应用于石油树脂加氢的催化剂主要包括:贵金属催化剂,如Pd/Al2O3等;非贵金属催化剂,如雷尼镍、Ni/SiO2等;以及合金催化剂,如NiCu/SiO2等。上述3类催化剂在结构、表界面性质、加氢性能等方面各不相同:贵金属催化剂加氢性能优异,但易受石油树脂中较高含量的硫、卤元素影响,难以控制生产成本;非贵金属催化剂资源丰富、具备优良的加氢活性,但需要苛刻的加氢条件,不利于高软化点树脂的生产;合金催化剂则存在制备困难、活性位点研究不充分的问题,制约了其在工业生产中的应用。近年来,树脂加氢催化剂在加氢性能、稳定性及复合活性位点研究等方面取得了长足进步,但缺少相应的综述文章对近期研究成果进行总结归纳,本文将总结近期树脂加氢催化剂相关的研究进展并指出当前研究的不足及未来发展的方向。

本综述首先对石油树脂的分类、用途和改性方法进行简要介绍,其中,对石油树脂的加氢改性作了着重介绍。然后详细阐述石油树脂加氢工艺流程及其特点,介绍了目前国内广泛应用的典型两段式固定床加氢反应装置。重点梳理和总结近年来在开发石油树脂加氢催化剂方面的研究成果,包括助剂改善金属组分分散度、催化剂形貌控制,金属活性位点改性等方法提升催化剂加氢性能。讨论了催化剂活性位点分散度、活性位点在载体中的分布情况、活性金属的价态调控以及催化剂组分间的协同作用对催化剂加氢性能的影响。最后针对目前树脂催化加氢领域对于复杂活性位点研究不够透彻深入、缺少对催化剂的原位表征、缺乏对催化剂失活再生机理研究、对聚合物分子在活性位点吸附情况理论计算支撑不足等问题进行了总结,并对未来树脂加氢催化剂的发展进行了展望。

1 石油树脂

1.1 石油树脂的分类及应用

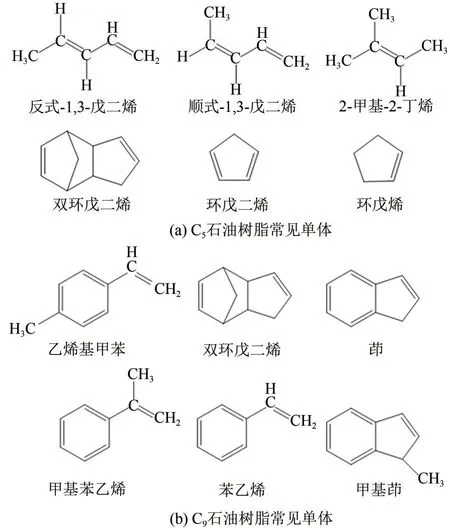

石油树脂主要分为C5石油树脂、C9石油树脂与双环戊二烯树脂(DCPD树脂)三大类。三者在结构和分子量上均存在差异,应用领域也各有侧重。其中,C5石油树脂主要由脂肪族烯烃(如戊二烯、2-甲基丁烯)及不饱和脂环烃(如环戊烯、环戊二烯)作为单体聚合而成[图1(a)],其黏结性能稳定,黏结强度高、速度快,多用于增黏剂、填充剂、添加剂等起增加主体黏性的作用[13-15]。C9石油树脂根据聚合方法可分为催化聚合(冷聚)石油树脂、热聚石油树脂以及引发聚合石油树脂,其主要组成包括烯烃、环烯烃、芳烃、茚类等[图1(b)],因其不含或极少含极性基团,具有极好的耐水性、耐酸碱性,在涂料、橡胶助剂、纸张添加剂、油墨添加剂领域有重要的应用[16-19]。DCPD 树脂通常是由双环戊二烯在高温高压下聚合得到,氢化DCPD树脂具有软化点高、增黏效果好、光泽指标优异等特点,通常被应用于橡胶混炼和油墨助剂领域[20-21]。

图1 石油树脂的主要成分

1.2 石油树脂的改性

未改性的石油树脂在稳定性、黏结性、色泽、抗氧化能力等方面存在缺陷,实际应用范围和规模受限,经济价值不高。改性石油树脂能够提高其性能与品质,扩大应用范围,更好地满足不同领域的应用需求。

石油树脂改性方法主要包括化学改性(引入烃类改性、引入极性基团改性)以及聚合产物加氢改性两种。其中,引入烃类可以调节树脂的软化点与熔融黏度,在排除聚合工艺影响的条件下,产品的软化点和熔融黏度会随着引入单烯烃量的增加而提高。对于C5石油树脂而言,通过引入单烯烃将C5(含有较少不饱和键和杂原子的C5馏分)成分的质量分数控制在68%~75%即可制得软化点与熔融黏度在合适区间的石油树脂[22]。而引入极性基团则可使树脂与其他材料的相容性得到明显改善,提升合成材料的性能。例如,在200℃条件下通过聚合反应将质量分数8%的马来酸酐引入石油树脂可以实现较高的马来酸酐接枝率,不仅可以使石油树脂的软化点提高40℃,还能使树脂的附着力提高三倍[23-24]。

催化加氢是石油树脂改性中最简单有效的精制方法,使用合适的催化剂对树脂进行催化加氢,可以有效还原树脂结构单元中的不饱和碳碳双键,提升树脂的稳定性。石油树脂加氢处理也能够降低卤素、硫等杂原子含量并破坏树脂中的显色单元,改善其黏结性和色泽等品质[25-26]。然而石油树脂类型和分子结构复杂多样,不饱和碳碳双键的官能团化学环境(如苯环、脂肪烯烃)和加氢难易程度不尽相同。一般来说,加氢反应会优先发生在烯烃类双键上,随着反应的进行,苯类双键也会被不同程度的加氢(图2)。2010 年,泰国朱拉隆功大学Sae-Ma 等[27]探究了树脂色度与不饱和基团加氢度之间的关系。他们通过比较两种分别含芳香基团和乙烯基官能团的石油树脂加氢状况发现,对于仅含有芳香族不饱和键的树脂,随芳香基团的加氢程度提高,树脂的颜色显著变浅;而乙烯基结构为主的树脂,不饱和双键的加氢度与树脂颜色的变化基本无关。因此,选择性加氢能够实现精准催化还原不饱和碳碳双键和消除杂质,调变石油树脂的不饱和程度和性能,满足不同应用生产需求。目前,催化加氢是石油树脂改性领域研究最多、最受关注的方向,本文围绕石油树脂催化加氢技术,重点综述石油树脂加氢工艺和催化剂的研究进展。

图2 树脂分子加氢反应示意图

1.3 石油树脂加氢工艺

石油树脂加氢过程是气-液-固三相反应。目前,加氢石油树脂生产工艺主要划分为浆态床、固定床及喷淋式3种加氢工艺,其中工艺技术较为成熟的是浆态床和固定床加氢[28-32]。按照工段数量,石油树脂加氢工艺一般可归结为一段式加氢与多段式加氢技术。一段式加氢是指在加氢反应过程中直接完成石油树脂中不饱和双键的氢化以及硫和卤素等杂原子的脱除,无需后续加氢反应步骤,该工艺路线中设备利用率高,但对催化剂性能要求比较严格,其必须具备树脂深度加氢的能力及良好的稳定性。多段式加氢工艺则一般由前段低压加氢处理和后段高压加氢两段工序组成,工艺流程长,设备投入大。但多段式加氢工艺可以通过分段反应对树脂中的不同官能团和杂质进行加氢,可针对各段反应过程特点选用合适的催化剂。两段式加氢装置中,第一段工艺通常使用廉价的非贵金属催化剂在低温低压条件下对树脂进行初步加氢和脱硫脱卤,第二段使用贵金属催化剂在高温高压条件下对树脂进行深度加氢[33-34]。

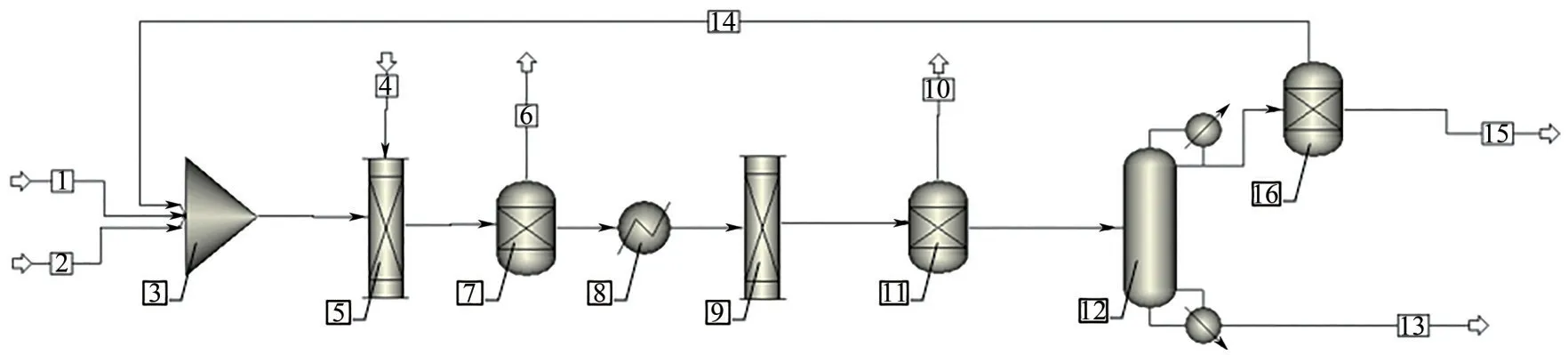

典型的多段式固定床加氢工艺流程如图3所示。石油树脂原料与溶剂在高温混合装置中浆化混合,石油树脂溶液与氢气混合后进入一段加氢反应器,加氢后的物料冷却分离,氢气和氯化氢等气体进入储罐,氢化石油树脂溶液则传送至加热炉进行预热,并在二段加氢反应器中完成深度氢化,二段加氢后的物料再冷却分离,分离的石油树脂溶液进入汽提塔分离溶剂和氢化石油树脂,溶剂经回收处理后循环使用。在实际的工业生产中,为了实现对溶剂、热量等生产要素的高效利用,通常还会在工艺环节中增添多个汽提塔、泵等分离循环装置。固定床加氢工艺因为具备易分离以及连续生产的优势,目前我国氢化石油树脂的生产大部分采用多段式固定床加氢工艺。

图3 固定床树脂加氢工艺流程图

2 石油树脂加氢催化剂

催化加氢是生产高端石油树脂的重要技术途径,开发高效稳定的树脂加氢催化剂是关键的技术环节。针对石油树脂含硫及卤素等杂质、树脂分子空间位阻大、高温反应易裂解等特点,科研工作者们重点研究了催化剂的组成、结构、表界面性质等对活性位点分布和氢气解离能力的影响,改善催化剂的耐中毒能力、加氢活性和稳定性,提升氢化树脂的品质,为其在工业生产中的应用奠定基础。

树脂加氢催化剂主要分为贵金属催化剂、非贵金属催化剂以及合金催化剂3 种。贵金属(如钯、铂、钌、铑等)具有空的d电子轨道,易与反应物种发生强度适中的吸附,促进反应物种的活化,具有较高的催化活性[35-36]。钯、铑、钌、铼等金属催化剂曾应用于树脂加氢改性研究,其中钯基催化剂具备优异的氢气活化解离能力,使其在树脂加氢活性上具有显著优势[37-40]。贵金属钯基催化剂虽然加氢性能优越,但造价昂贵且易受树脂中较高含量硫化物、氯化物等毒性杂质影响而失活,限制其大规模生产应用,研发廉价且稳定的加氢催化剂成为了树脂加氢领域亟待解决的问题。加氢性能出色、资源丰富且成本低廉的非贵金属催化剂展现出发展前景[41-46]。其中,镍基催化剂的氢气活化解离能力略逊色于钯基催化剂,但其造价低廉,加之良好的抗中毒能力,目前工业化的树脂加氢催化剂普遍选择镍作为金属活性组分,高含量的镍负载于载体上,以提升催化剂的表观加氢活性。为了结合不同活性金属的优点,研究者还致力于开发通过金属间相互作用实现兼具加氢活性和稳定性的合金催化剂。合金催化剂一定程度上提高了催化剂的加氢活性和稳定性,但依然存在制备过程复杂、对活性位点研究不充分等问题。

从反应体系上看,石油树脂作为石油裂解制乙烯副产物聚合生成的低聚物,相对分子质量和分子体积较大。对于孔道结构微小的催化剂而言,树脂分子可能难以通过孔内扩散接触催化剂孔道内部表面活性位进行吸附活化,因此,提高活性组分对树脂分子的可接触度对促进加氢反应尤为重要[47-49]。其次,石油树脂原料中含有较多杂质,金属催化剂的耐硫、抗卤素中毒以及抗烧结能力是提高稳定性,实现工业应用的前提。研究者们大都基于以上几点对树脂加氢催化剂的要求,围绕其中一点或多点对催化剂进行创新,下面对树脂加氢催化剂的研究动态做重点综述。

2.1 金属组分分散度

早期应用于树脂加氢体系的非贵金属催化剂多为雷尼镍催化剂或负载在硅藻土以及氧化铝上的镍基催化剂,这类催化剂普遍存在加氢效率低、催化剂稳定性差、产品不饱和度高等问题[50-53]。高负载量、高温热还原以及苛刻反应条件导致镍颗粒粒径大、易团聚、分散差是造成上述问题的主要原因。为了改善树脂加氢催化剂结构稳定性和金属组分分散性,研究者们通常采用在催化剂制备过程中加入分散剂或金属助剂等方法提高活性组分的分散度和稳定性,增加活性位点数量及其加氢性能。

催化剂制备的过程中加入螯合剂、分散剂或助剂通常可以改善活性组分的分散度,提升催化剂的加氢性能。中海油天津化工研究设计院公布了一种以氧化铝为载体,聚氯乙烯、柠檬酸为表面活性剂,锆、镁为金属助剂,镍质量分数40%~60%的镍基催化剂制备方法,该催化剂在260℃、10MPa条件下对C5石油树脂加氢率达98.7%[54]。李岳峰等[55]研究了在C5石油树脂加氢反应中,锌、钴金属助剂(质量分数0.1%~0.5%)对活性炭负载镍(质量分数3%~8%)催化剂性能的影响,发现与未掺杂金属助剂的催化剂相比加氢率由30.87%提升至94.25%。中国石油化工公司季静等[56]公布了一种氧化镁、氧化铜助剂改性的(氧化铝-氧化钛复合载体)负载型镍基催化剂,C5石油树脂加氢率在较低反应温度下达到96.2%。美国巴斯夫公司[57]也公布了一系列通过共沉淀法制备的以氧化铝、氧化硅为载体,镍、钴为主要活性组分的Co-Ni/SiO2-Al2O3催化剂用于树脂加氢反应,发现当催化剂中掺杂质量分数0.3%的钴,加氢活性可提高70%。催化剂的加氢性能与金属活性位点的分散度密切相关,添加金属助剂不仅可以阻止镍颗粒团聚增大,维持催化剂微观形貌的稳定性,还可以通过金属助剂相互作用改变活性位点的电子结构,影响其加氢性能。

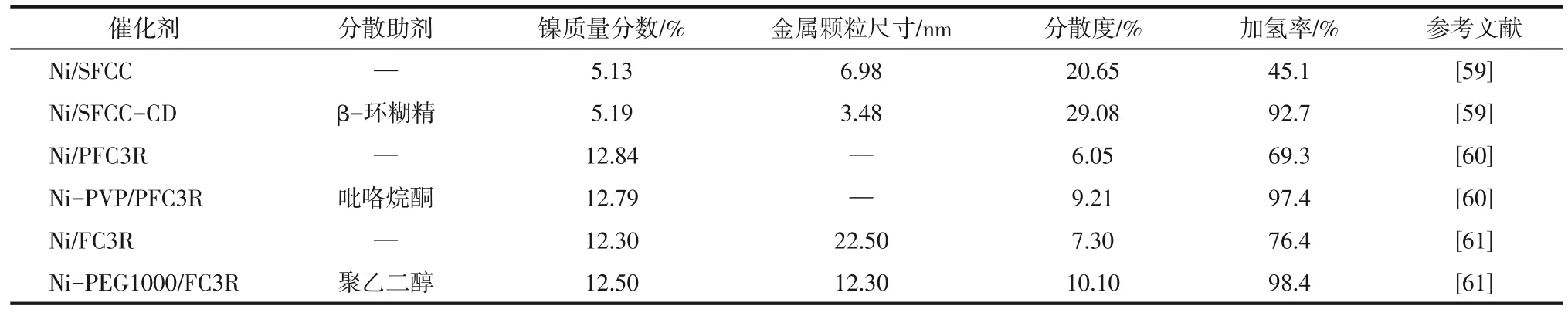

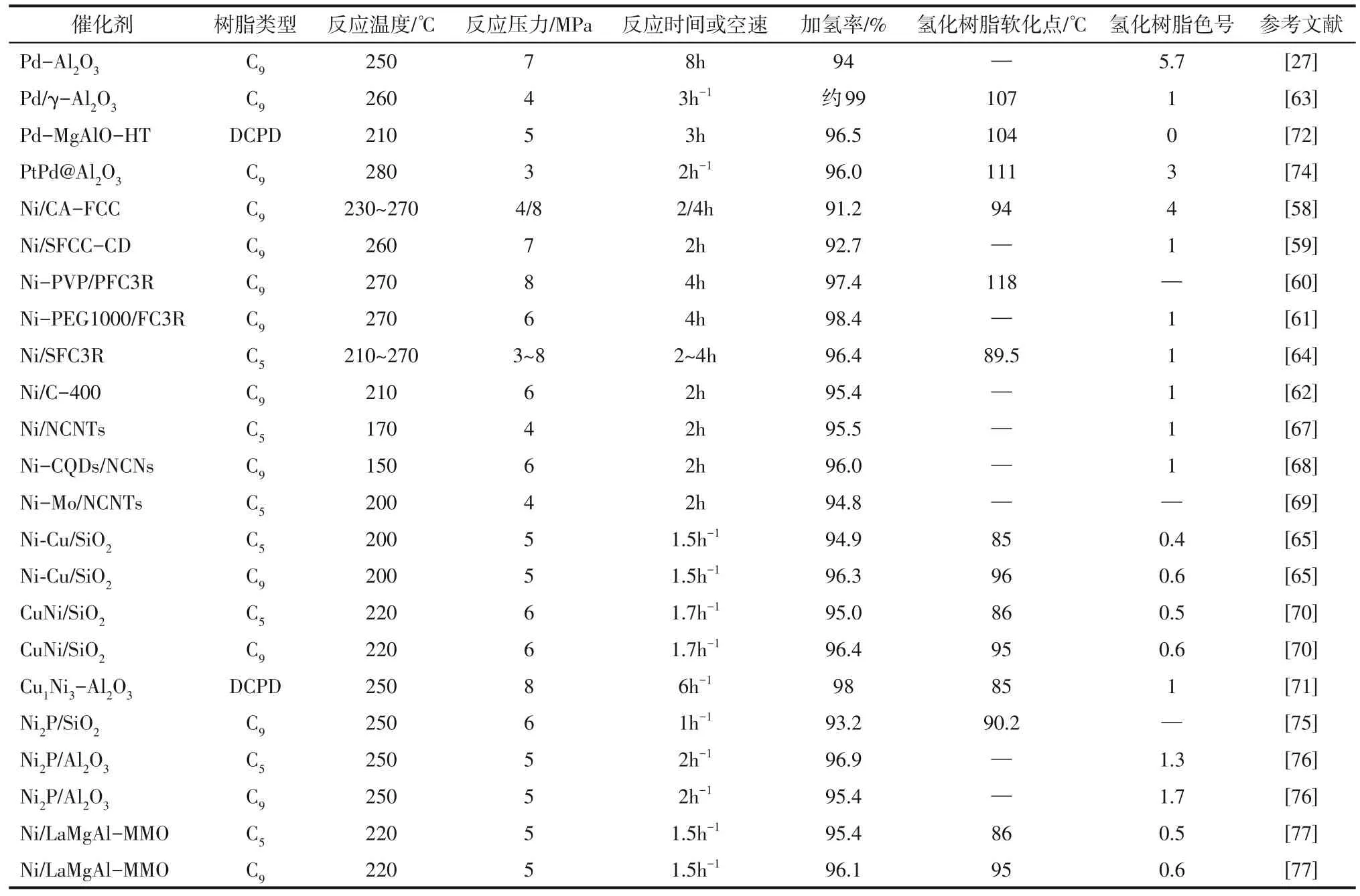

螯合剂能与金属离子形成稳定的络合物,有效抑制金属粒子的聚集,显著影响金属颗粒的分散度、尺寸及其加氢活性。陈小鹏课题组采用催化裂化催化剂残渣为载体负载镍,在螯合剂促进金属活性组分分散和分布等方面开展了系列研究。该团队在催化剂制备过程中分别使用柠檬酸及β-环糊精作为螯合剂与镍形成螯合物阻止镍颗粒的团聚,提高镍颗粒的分散性,同时增强了镍活性位点与载体间的相互作用[58-59]。螯合剂的加入使催化剂对C9石油树脂加氢率分别从54.9%和45.1%提高至91.2%及92.7%(表1),显著提升了催化剂的加氢活性。

表1 分散助剂提升金属颗粒分散度及催化加氢活性

高分子化合物(如聚乙二醇、聚氧乙烯醚、聚山梨酯)分散剂可以与粒子表面产生亲和作用,凭借其大分子空间位阻效应,能够有效阻止粒子团聚,提高粒子分散程度。陈小鹏课题组[60-62]以废弃催化裂化催化剂残渣为载体,在浸渍镍的过程中加入分散剂吡咯烷酮或聚乙二醇,吡咯烷酮和聚乙二醇与载体具有较强的相互作用,与镍纳米颗粒形成了竞争锚定关系,促进了镍颗粒在载体上的分散,进而提高催化剂的树脂加氢活性。表1总结了分散性助剂对金属颗粒粒径/分散度的改变情况,在催化剂制备过程中加入β-环糊精、吡咯烷酮、聚乙二醇等螯合物均可以有效提高金属颗粒的分散度,同时金属颗粒的分散度与催化剂对石油树脂的加氢率之间存在明显的正相关关系。由此可见,对于活性金属组分结构的调控,如在催化剂合成过程中加入螯合剂、分散剂和金属盐前体形成络合物能有效抑制金属粒子的聚集,提高金属组分的分散。此外,金属助剂通过金属间相互作用及物理阻隔也能起到抑制活性金属团聚作用。而高度分散的金属组分能够提供大量的活性位点,高效地吸附和活化反应物分子,促进加氢反应的进行。

2.2 树脂分子扩散与吸附

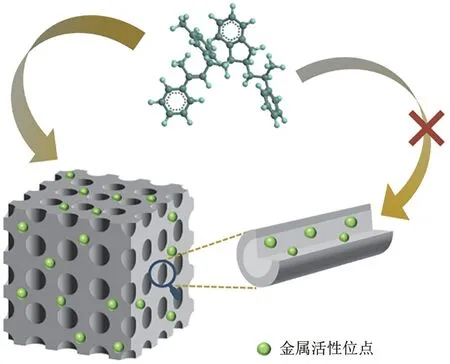

树脂分子扩散至催化剂孔道内表面活性位区域的空间位阻效应显著,若催化剂孔径较小,则分子体积较大的树脂分子较容易接触到催化剂表面的活性位点且较难接触到孔道内部的活性位点(图4),导致大量活性位点的利用效率低下。如何使树脂顺利地接触到活性位点进行有效地吸附活化是另一个重点问题。采用构建大孔或开孔载体结构以及控制活性组分分布于催化剂外表面等方法可以有效降低树脂分子的扩散难度并增强吸附能力。浙江工业大学李小年课题组[63]提出增大载体孔径以降低空间位阻策略,研究了Pd/γ-Al2O3上载体平均孔径尺寸对C9石油树脂加氢活性的影响规律。他们发现只有当催化剂孔道直径足够大时,树脂分子才能进入载体孔道结构中,并制备了3 种不同孔径的γ-Al2O3载体负载Pd 催化剂进行树脂加氢反应,发现催化剂的加氢活性与载体孔径存在明显的正相关关系,证实了孔径对加氢活性的重要影响。

图4 石油树脂在催化剂孔道结构内扩散示意图

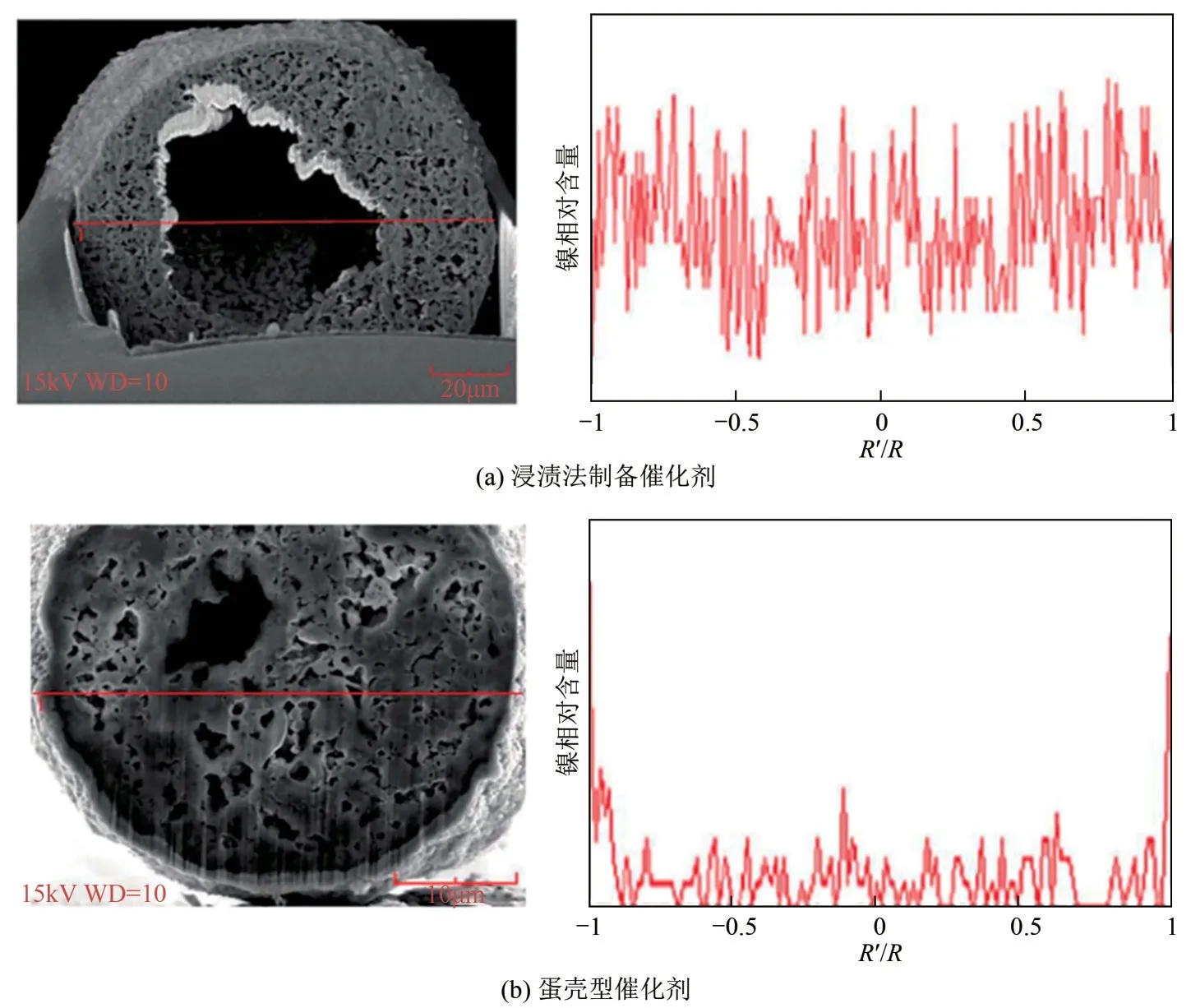

从金属活性组分分布出发,陈小鹏课题组设计出催化裂化催化剂残渣负载的蛋壳型镍基催化剂,他们采用正庚烷浸泡载体以改变其表面特性,促使镍颗粒分散在载体表面,树脂分子更易接触到镍位点。使用离子束切割催化剂和扫描电镜-能量色散X射线光谱(SEM-EDX)表征验证了镍活性位点的分布情况。对于蛋壳型催化剂,载体的边缘处显现更强的镍信号,说明了镍主要负载在催化剂表面[图5(a)、(b)],这种表面活性层的构造有效减小了树脂分子反应所需要的扩散距离。与普通浸渍法制备的催化剂相比,树脂的加氢率由55.6%提升到了96.4%,且催化剂具有相对较好的稳定性[64]。

图5 蛋壳型催化剂活性组分分布[64]

载体形貌工程是调控活性组分分布状态的有效策略,对树脂加氢催化剂的设计发挥指导作用。福州大学袁珮课题组[65-66]对催化剂形貌进行了独特的设计,他们通过尿素水解法制备层状双金属氢氧化物NiAl-LDH 前体及在二氧化硅纳米片上合成硅酸镍铜前体,再将纳米片嵌入球型二氧化硅表面两种方法,成功构建出交叉衍生的花状催化剂结构。活性金属锚定在易于与树脂分子接触的“花瓣”表面不仅可以促进更多金属位点的暴露,还有利于树脂聚合物分子的扩散及其与金属位点的相互作用。Wei 等[67]设计了碳纳米管负载镍催化剂,活性金属分布于碳纳米管外表面,有利于树脂分子与活性组分相互接触,达到了相似的效果。

综上,对于包括石油树脂在内的一类大分子聚合物的非均相催化加氢反应来说,反应受内扩散的影响已成为共识,传统方法通常采用非负载型和高载量金属催化剂提供更多的外表面活性位点,提升树脂分子吸附和活化,但催化剂孔道内表面活性组分未被充分利用。通过构建大孔、开孔结构,调控活性位点分布于外表面及独特的载体形貌等方法为树脂分子高效吸附于活性位点和提高活性组分的利用效率提供了有效的技术途径,降低了活性金属使用量,提升了技术经济效益。

2.3 电子作用

金属的电子结构与其催化性能具有相关性,通过调节金属催化剂电子构型,改变物种的吸附强度,即可调控催化剂的活性。催化剂组分之间的相互作用是调变金属粒子电子性质的重要手段之一。树脂加氢催化体系中,研究者们通过杂原子掺杂、改变载体性质、构筑合金等方式调控催化剂的电子结构,改良催化剂性能。

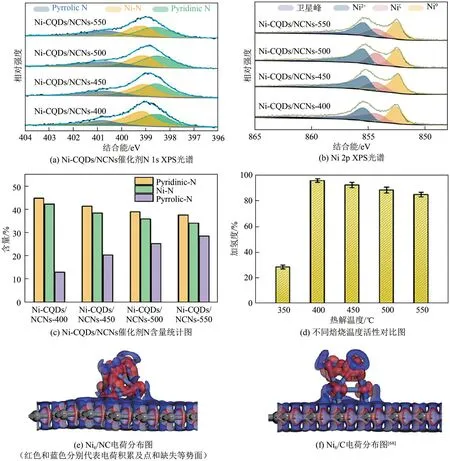

镍加氢活性相对较弱,通常需要220℃以上、6~9MPa 的高温高压反应条件,苛刻的反应条件导致树脂出现断链降解,不同程度的降低树脂软化点,影响树脂的品质。因此,增强镍位点的加氢活性,实现温和的反应条件,对提高树脂品质具有重大意义。Wu 等[68]制备了一种氮掺杂碳纳米球负载镍催化剂,氮与镍之间形成相互作用,适当提高焙烧温度能够增强Ni-N 作用程度和催化剂的加氢活性,在焙烧温度为400℃时达到最佳加氢率96%[图6(a)~(d)]。此外,氮掺杂催化剂在反应温度150℃时催化效果就达到较高的水平,进一步升高温度对加氢效果影响不大,说明该催化剂在150℃条件下已具备较强的解离氢气能力,与常规的镍基催化剂相比大幅降低了反应温度。密度泛函理论(DFT)计算结果表明,氮掺杂碳上的镍具有更高的电子云密度,吸附树脂分子时具有更低的吸附能,说明了富电子状态的镍更容易结合活化的树脂分子[图6(e)、(f)]。基于实验和理论计算,他们提出树脂加氢反应机理,即富电子镍将电子注入氢气分子的反键轨道上,促进了氢气的解离。由此可以得出结论,活性位点周围的电荷密度越高,越有利于加氢反应的进行。

图6 Ni-CQDs/NCNs催化剂表征及活性

随后,Wei等[67]进一步在构建Ni-N活性位点的思路上进行了研究,他们通过热解法制备了负载在氮掺杂碳纳米棒上的镍基催化剂。使用浸渍法将镍负载在因氮掺杂产生的缺陷位上,锚定在缺陷位上的镍颗粒在反应过程中具有出色的抗团聚能力且外表面活性位点更易与树脂分子不饱和双键相互作用,显著提高了催化活性并降低了反应温度,在低温低压条件下的树脂加氢率高达95.5%(表2)。至此,已有较充分的研究结果说明以氮作为供电子基团可以实现低温条件下的树脂加氢反应,这对树脂加氢非贵金属催化剂的研发具有重要的指导意义。

表2 石油树脂加氢催化剂性能和氢化树脂品性汇总

除了以氮作为供电子基团,还有很多研究者致力于研究合金之间电荷转移对活性位点的影响,探究具有供电子能力的金属是否具有和氮基团相似的作用。陈小鹏课题组[69]制备了一种负载在碳纳米棒上的Ni-Mo 双金属催化剂。他们通过H2-程序升温还原(TPR)、X 射线光电子能谱(XPS)、X 射线衍射(XRD)等表征发现,Mo 的加入会使Ni 处于富电子状态增强活性位点的加氢活性,同时还能增强Ni与载体间的相互作用,提高Ni颗粒的分散度。将Ni-Mo/CNTs 催化剂用于C5石油树脂加氢反应,可以实现94.8%的加氢率,与Ni/CNTs 相比,活性和稳定性上均实现很大提升。

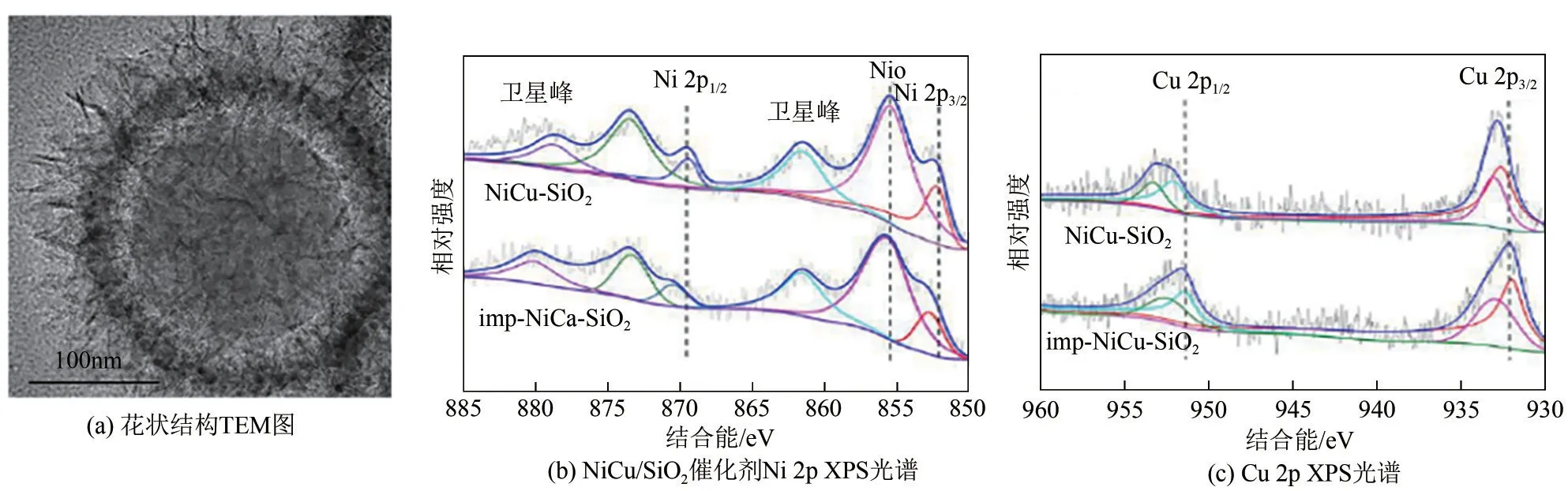

袁珮课题组[70]公布了一种以SiO2为载体、Ni为主活性金属、Cu/Co/Mg 为金属助剂的空心纳米球催化剂制备方法,其中以金属Cu 为助剂的催化剂在加氢测试中性能最好,树脂溴值由28.6gBr/100g降至1.05gBr/100g,同时软化点降低程度最小。随后,该课题组在NiCu 双金属活性位点基础上对NiCu/SiO2催化剂进行了改性研究。他们在二氧化硅纳米片上合成硅酸镍铜前体,硅酸镍铜经还原后形成CuNi 纳米颗粒,纳米片再嵌入球型二氧化硅表面,形成交叉衍生的花状结构NiCu/SiO2催化剂[65]。XPS谱图中Cu 2p、Ni 2p轨道的结合能偏移,说明CuNi 合金位点的形成[图7(a)~(c)]。相比于浸渍法制备的NiCu 合金催化剂和单金属Ni 催化剂,花状结构NiCu/SiO2中CuNi 合金的形成提升了催化活性,证实了金属间电荷转移对催化剂加氢活性的影响。

图7 NiCu/SiO2催化剂表征[65]

合金催化剂可以通过金属间的相互作用改变催化剂的结构和表界面性质,金属间相互作用的强弱能够对催化效果产生至关重要的影响。为了探究金属间相互作用强弱对催化剂加氢活性的影响,Bai等[71]通过共沉淀法制备了不同铜镍比的Cu-Ni-Al类水滑石(HTLCs)前体,再经过热还原获得一系列高分散、具有金属间强相互作用的Cux-Niy-Al2O3催化剂。XRD、TEM 等表征结果证明,类水滑石前体衍生的催化剂成功提高了Cu-Ni合金活性位点的分散度,金属纳米颗粒的粒径仅6~7nm,与浸渍法制备的Cu1-Ni3/Al2O3催化剂20nm 左右的金属纳米颗粒相比具有显著优势。此外,铜的加入可以促进镍物种的还原,并抑制NiAl2O4结构的生成,使镍的还原峰向低温偏移,佐证了Cux-Niy-Al2O3催化剂中发生了较强的Cu-Ni相互作用。加氢性能结果表明,Cu1-Ni3-Al2O3催化剂展现出对DCPD 树脂及树脂单体最好的加氢活性,在250℃、8MPa的反应条件下,树脂加氢率达到98%(表2),与浸渍法和机械混合法制备的催化剂相比,催化剂的加氢性能大幅提升,证实了铜镍协同作用对催化活性的重要影响。

综上所述,通过调变镍活性位点的电子性质可以显著影响催化剂的性能,当镍活性位点处于富电子状态时,对氢气的解离能力将提高,表现为对石油树脂的加氢能力增强。而当镍活性位点处于缺电子状态时,与石油树脂中的硫、卤素原子的结合能力下降,表现为催化剂抗中毒能力增强。由于调控金属电子结构能使催化剂的性能发生显著的改变,对催化剂的改良具有重要的指导意义,调控金属价态的研究也逐渐成为近年来研究的热点。但目前对部分带磁性的活性金属如镍、钴等电子结构的计算依然有难度且不够透彻,同时,对聚合物大分子吸附、反应的理论计算过程也较难进行。因此,这部分研究目前依然需要关注和寻找解决方案。

2.4 稳定性

稳定性是催化剂性能的重要指标之一,在树脂加氢领域,有效控制催化剂中毒失活、金属活性位点浸出流失以及烧结失活是催化剂工业应用的前提。现有文献通常采取加强金属纳米颗粒与载体间相互作用解决金属组分易浸出的问题,通过构建非晶态合金(如Ni2P)活性位点降低镍与反应体系中硫、卤元素的结合能力,防止金属活性位点中毒失活。

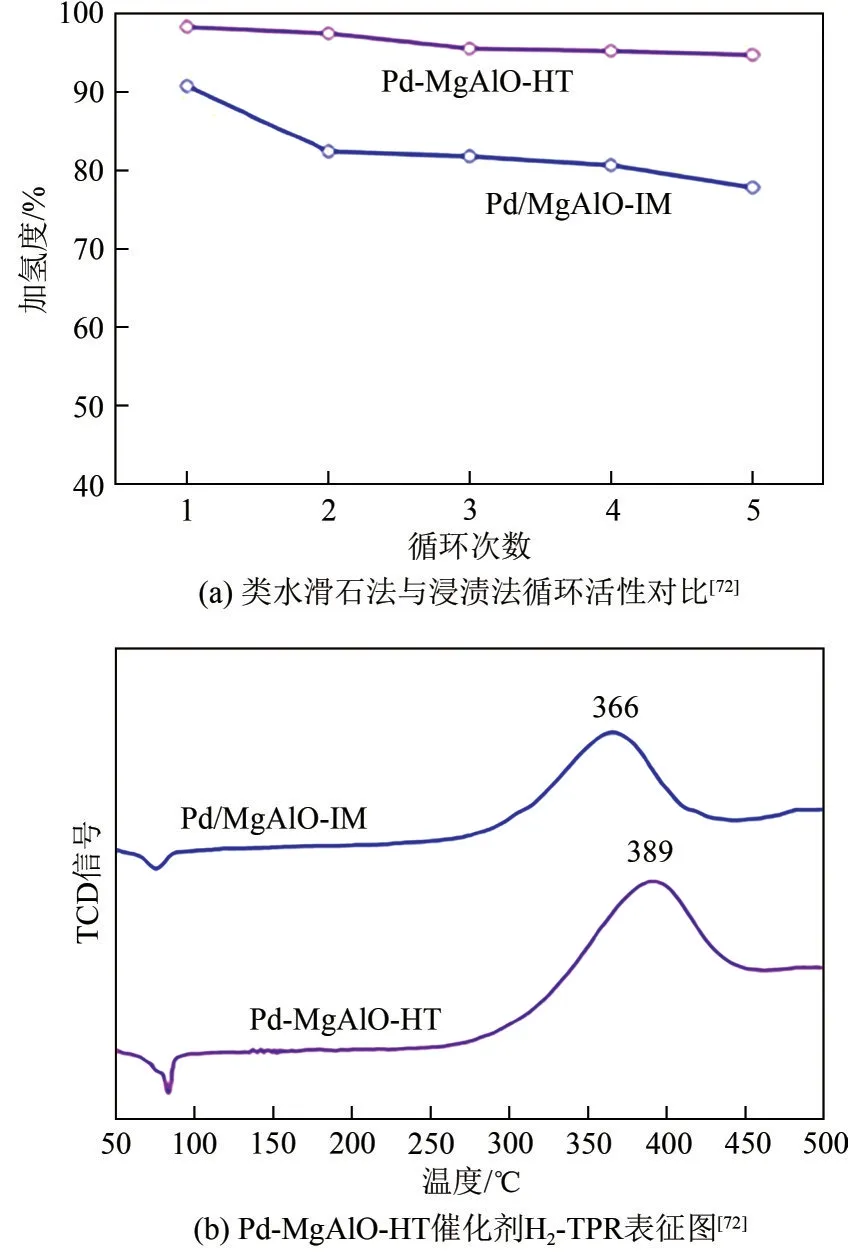

钯作为贵金属催化剂显示出优异的加氢活性,但钯纳米颗粒难以稳定的负载在载体上,容易浸出损失活性位点,如何使钯活性位点有效稳定于载体表面对提升催化剂的稳定性和寿命至关重要。Bai等[72]通过共沉淀法制备了Pd-Mg-Al类水滑石前体,类水滑石层状结构中分布着大量可交换的层间阴离子,带正电的钯离子可以紧密的附着在层板上,经焙烧、还原后得到分散度良好且钯活性位点与载体结合紧密的Pd-MgAlO-HT 催化剂。结构表征结果表明,Pd-MgAlO-HT 催化剂中Pd颗粒的平均粒径仅为2.25nm,说明金属-载体间的强相互作用有效阻止了金属纳米颗粒的团聚。催化剂用于DCPD树脂加氢反应,加氢率高达96.5%,5 次循环反应后催化剂的加氢活性仅下降3.57%,与浸渍法制备的Pd/MgAlO-IM 催化剂相比稳定性提升显著[图8(a)、(b)]。通过类水滑石结构衍生具有金属与载体强相互作用的钯基催化剂,该方法成功提高了钯颗粒的分散性和稳定性,一定程度上解决了贵金属易浸出的问题。

图8 钯基催化剂在DCPD树脂加氢反应中的循环稳定性与结构表征

金属催化剂与硫、卤元素结合而失活是制约催化剂使用寿命的另一关键因素,尤其是贵金属催化剂若不能解决催化剂易中毒失活的问题,生产成本会大大增加,极大限制了催化剂在工业生产中的应用。为了解决此问题,日本Sued Chemie Catalysts公司公布了一种通过浸渍法制备的负载在氧化铝上的Pd、Pt 双金属催化剂并将其应用于高含硫树脂的加氢脱硫反应,他们发现催化剂中Pd 质量分数0.6%、Pt 质量分数0.2%时,催化剂具备最佳的加氢活性与稳定性,进一步提高催化剂中贵金属的含量会使催化剂的活性和稳定性下降[73]。大连理工大学梁长海等[74]在2021 年公布了一种耐硫蛋壳型贵金属合金催化剂,将Pd与Ir、Re、Pt、Ru、Au、Ag中的一种或两种以上负载在Al2O3、SiO2、TiO2、SiO2-Al2O3或Al2O3-TiO2上,用于石油树脂的加氢脱硫来改善Pd催化剂易中毒的缺陷。研究者通过筛选一系列催化剂的加氢活性发现,PtPd@Al2O3、PtPd@SiO2-Al2O3、PtPd@Al2O3-TiO2催化剂明显具备更好的加氢脱硫能力(图9),PtPd@Al2O3催化剂在260℃、3MPa的测试条件下可以使树脂中的硫含量由480μg/g 降低至23μg/g 且反应1000h 后催化剂依然稳定,说明构建合金活性位点可以有效改善贵金属催化剂的耐中毒能力,提高催化剂的稳定性。

图9 不同合金催化剂的树脂加氢活性

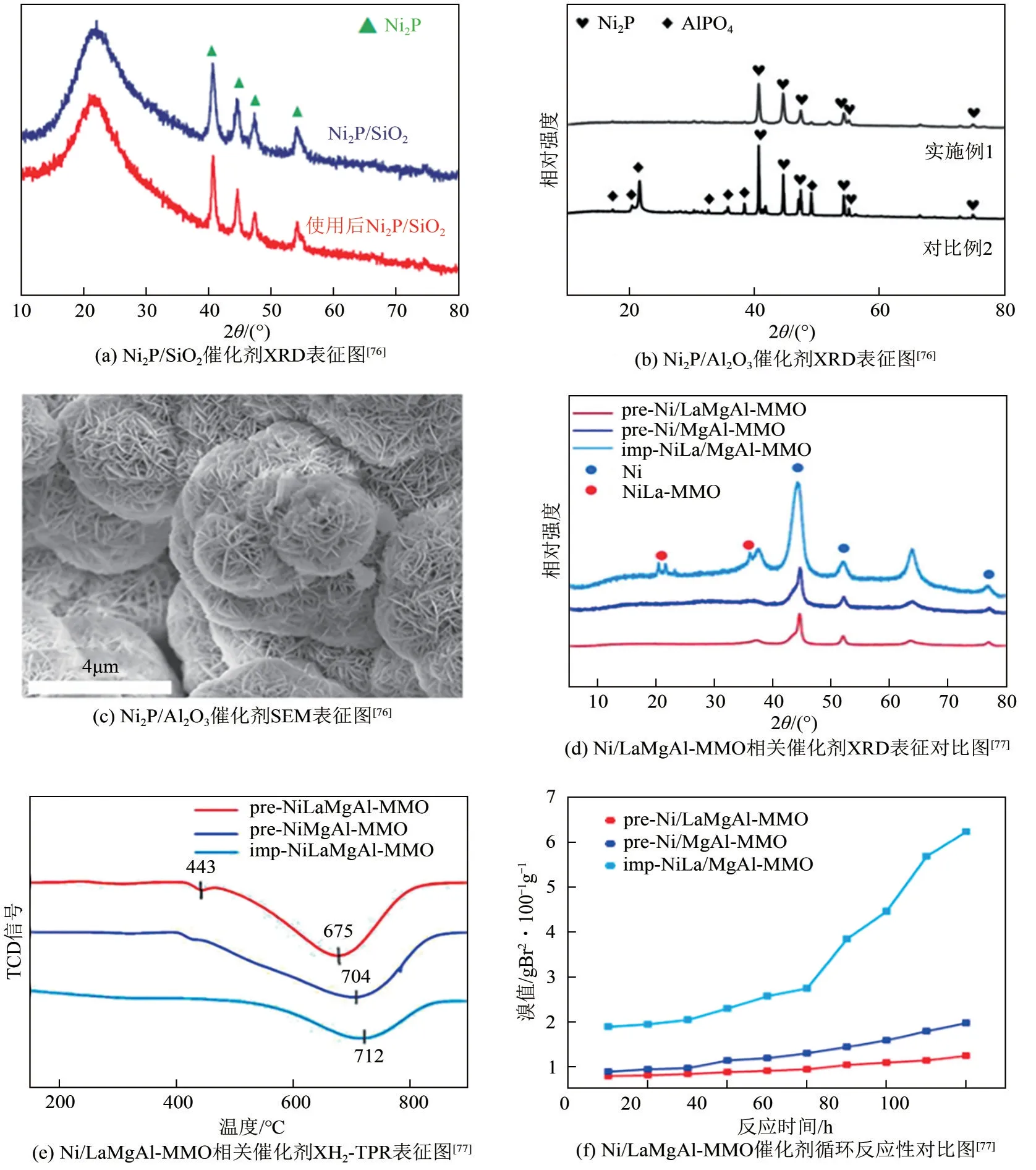

与贵金属催化剂相比,非贵金属催化剂更容易与树脂中的硫、卤等元素结合中毒而失活,这对于非贵金属催化剂在工业生产上的应用有重大影响。构建Ni-P 活性位点是研究者们解决Ni 中毒失活的思路之一。Jiang等[75]通过用硝酸溶解磷酸氢二铵与硝酸镍的方法得到Ni、P元素的混合溶液,再使用浸渍法制备了镍负载量为10%的Ni2P/SiO2催化剂。在250℃、6MPa、液时空速(LHSV)为1.0h-1的测试条件下进行石油树脂加氢反应,催化剂在反应300h后依然具备稳定的活性,加氢率达93%(表2)。构建Ni2P活性位点可以形成更稳定、颗粒尺寸更小的球状纳米颗粒,活性位点暴露程度更高。同时,Ni2P形成的特殊晶相使其d带空穴增多,呈现出与贵金属类似的性质,这些因素共同作用使得Ni2P/SiO2催化剂具备了优异的树脂加氢活性[图10(a)~(c)]。

图10 镍基催化剂表征图

研究人员发现在磷化镍催化剂制备过程中,如果使用传统的Al2O3作为载体,容易形成惰性AlPO4包覆催化剂表面,难以通过浸渍法和热还原法得到Ni-P/Al2O3催化剂。为了更好地利用氧化铝这种成熟且资源丰富的载体,福州大学袁珮等[76]公布了一种使用尿素水解法(通过尿素水解产生的碳酸根和氢氧根与金属离子反应生成类水滑石前体)制备负载型磷化镍催化剂的专利。他们将碳酸根插层的NiAl 二元类水滑石前体与不同磷源(红磷、次磷酸铵及亚磷酸按等)混合置于还原气氛下高温还原得到Ni2P/Al2O3催化剂。制得的催化剂经XRD 表征没有出现AlPO4的特征衍射峰,其中以红磷为磷源制得的Ni2P/Al2O3可以使C5石油树脂的溴值由16.4gBr/100g 降至0.51gBr/100g(表2),与浸渍法制备的催化剂相比具有明显的优势。他们对以红磷为磷源制备的Ni2P/Al2O3催化剂进行了进一步研究,发现其加氢性能与Niδ+的含量有很大关系,Niδ+与Pδ-的存在说明Ni2P 活性位点中存在Ni 向P 的电子转移行为,缺电子的Ni 对改善催化剂易与硫、卤素结合而失活的缺陷有很大作用[66]。此后,该课题组基于尿素水解法制备了NiLaMgAl-LDHs 前体,并通过热还原得到Ni/LaMgAl 混合金属氧化物催化剂,在220℃、5MPa条件下分别对C5、C9石油树脂达到95.4%和96.1%的加氢率(表2)[77]。他们通过XRD、H2-TPR、CO2-程序升温脱附(TPD)等表征证明了La 的掺杂有效提高了Ni 活性位点的分散度,促进了Ni的还原,提高了碱性位点的数量,抑制树脂碳链的断裂,达到了提高氢化树脂品质的目的[图10(d)~(f)]。

总的来说,通过增强载体与金属纳米颗粒的作用强度,如制备类水滑石、层状多金属氢氧化物前体等方法可以有效锚定金属活性位点,有效抑制活性金属浸出。而构建非晶态合金及合金催化剂则可以通过调控金属价态的方式降低活性金属与硫、卤素原子的结合能力,达到提高催化剂稳定性、延长催化剂使用寿命的目的。但目前树脂加氢领域开展的催化剂稳定研究主要围绕解决活性金属浸出流失及中毒失活问题展开,反应过程中是否存在活性金属团聚失活、树脂分子是否存在裂解积炭现象则报道得较少,这些问题在催化剂实际应用中依然需要被关注并解决。

3 总结与展望

石油树脂分子结构复杂多样,碳碳双键的化学环境不尽相同(如直链、苯环、戊环),加氢反应难易程度随之变化。而树脂分子加氢饱和度会改变其软化点、黏度、色度等品性,创制高选择性加氢催化剂,实现碳碳双键的定向加氢和氢化树脂性质的可控调变对高品质树脂产品的制造具有重要的意义。树脂加氢催化剂集中于负载型钯基催化剂、镍基催化剂以及基于钯、镍的合金催化剂。钯系催化剂性能优越,所需反应条件温和,可以有效抑制树脂降解副反应。镍基催化剂具备资源丰富、价格低廉等优势,但催化加氢活性不如钯系催化剂,通过构筑蛋壳型、花状等特殊形貌催化剂、非晶态镍合金(如氮化镍、磷化镍)催化剂能够显著提升树脂加氢性能。经过多年的研究探索,树脂加氢催化剂的开发和工业应用取得了显著进步,但在催化剂稳定性和选择性加氢能力等方面仍存在提升空间。

(1)石油树脂原料成分复杂,含有硫、卤素杂质和重金属等有毒物质,易使催化剂活性位中毒失活,从而影响催化剂活性和稳定性。工业生产通常采用多段式加氢工艺,通过对树脂原料进行加氢预处理以脱硫脱卤。开发耐硫和卤素中毒催化剂,实现一段式加氢工艺,对石油树脂加氢工业生产具备重要的应用价值。负载型硫化物催化剂具有高抗中毒性能,但加氢活性普遍不高。硫化物呈现层状结构特点,加氢活性与层数、层板边缘位缺陷等相关,因此以后的工作可以考虑设计开发单层分散、团簇尺度硫化物催化剂,制造更多的活性位点,提升加氢反应性能。

(2)石油树脂作为一种大分子聚合物,在加氢过程中存在聚合或裂解反应的可能性,高聚物或积炭在催化剂表面的积累容易造成孔道堵塞或者孔道坍塌等结构性破坏,致使催化剂失活。现有研究鲜有关注树脂加氢催化剂失活的机理以及催化剂再生过程,未来研究重点可以考虑催化失活机制和再生方法,对指导催化剂的工业应用具有重要意义。

(3)非贵金属镍基催化剂通常需要高温高压反应条件,苛刻反应过程耗费大量能源,并会导致树脂分子产生不可逆的降解,影响树脂的品质。针对这一点,通过构建Ni-N 活性位点和双金属活性位点两种方式提高活性位点周围的电荷密度,使其在低温条件下具备氢气解离能力,能够降低反应温度,实现温和条件下石油树脂加氢反应。但目前对于合金催化剂活性位点以及反应机理的研究还不够充分,特别是相关原位反应表征研究几乎未见报导,未来研究可以尝试开发石油树脂加氢反应原位表征技术,深化反应机制的认识和理解,指导高性能树脂加氢催化剂的理性设计与开发。