气相吸附制备仿生超疏水棉织物及其油水分离性能

王百祥,张惠宁,彭耀清,任慧敏

(1 兰州理工大学土木工程学院,甘肃 兰州 730050;2 兰州工业学院土木工程学院,甘肃 兰州 730050)

海上漏油事件的频发以及工业生产中大量含油废水的排放,对水生态环境造成了严重危害[1]。进入水体的油相不仅很难与水相分离,还会迅速扩散形成油膜,阻碍了水体的复氧作用和水生植物的光合作用,导致动植物死亡。对此,目前常用的处理方法有生物处理分解[2]、原位燃烧处理[3]和自然蒸发降解等[4]。上述方法虽然有一定的成效,但仍存在处理周期长、效果差、不能回用与二次污染等缺点。

超疏水材料由于对水和油有着相反的润湿性,因而有着优异的分离油水混合物的性能。经过超疏水材料分离出的油和水不仅纯度高,还能避免上述处理方法所带来的环境污染问题,因而具有广阔的应用前景。基于此,科研人员尝试在不同材料基底上制备油水分离材料并探究其超疏水性能。齐博浩等[5]通过氯化铁溶液刻蚀和十七氟癸基三甲氧基硅烷改性的方法在304不锈钢网上制备了超疏水亲油的不锈钢网,通过测试发现该超疏水网的接触角达到了151°,对油的分离效率达到了90%以上。王泽宇等[6]以沙柳纤维为材料基底,先后通过磷酸氢二铵和聚二甲基硅氧烷的活化后成功制备了超疏水的沙柳纤维状活性炭(ACFPDMS)材料。该材料的接触角和对油的分离效率分别为152.4°和89.4%。余芳等[7]报道了一种在不同光照条件下可以转换润湿性的Bi2O3涂层。通过油水分离实验发现,该涂层对油的分离效率达93%以上。上述材料虽在油水分离领域得到了有效的应用,但其油水分离效果仍有待进一步提高;并且上述材料的制备过程较为复杂,制备的材料和基底的黏附性也不够理想。因此,研发一种制备简单、分离效率高且表面稳定的超疏水材料对于油水的高效分离具有重要意义。

棉织物作为生活中常见的物体,其本身虽然不具有油水分离的特性,但由于廉价易得,且其表面含有大量—OH,对水和油表现出良好的亲和性,是超疏水材料基底的理想之选。与之相对应的是,荷叶作为一种自然界常见的水生植物,其表面拥有独特的微观结构,该结构是由分布于荷叶表面的微米级乳突和乳突上纳米级的突起所组成,正是此微观结构的存在使得荷叶表现出了优异的超疏水特性[8]。因此,若能将荷叶的微观结构和超疏水特性原位引入棉织物的表面,对于提高油水分离效果以及超疏水材料的稳定性等具有现实意义。

本文以常规棉织物为基底,采用气相吸附方法在其表面修饰一层纳米银膜,并经十八烷基硫醇的修饰后成功制备出了具有优异性能的超疏水棉织物。通过相关仪器的表征测试发现,所构筑的超疏水棉织物的表面由于具有一层均匀的、类似荷叶表面的微观结构,使其不仅具有高效的油水分离性能,还能在不同极端环境下表现出良好的稳定性,在多次重复使用后仍能维持较高的油水分离性能和结构的完整性。该方法制备的仿生超疏水材料成本较低、过程可控,不仅能为油水分离材料的研发提供参考,还能为含油废水的高效处理提供借鉴。

1 材料和方法

1.1 实验材料

葡萄糖、十八烷基硫醇(ODM,纯度98%)、甲苯等,山东欧恩科化有限公司;3-氨丙基三甲氧基硅烷(APS,纯度97%)、氨水(质量分数25%~28%),茂名市雄大化工有限公司;酒石酸(质量分数99.3%),东莞市启达化工有限公司;棉布(均厚度0.25mm,平均质量约200g),晋州众焰商贸有限公司。实验所用水皆为二次蒸馏水。

1.2 超疏水棉织物的制备

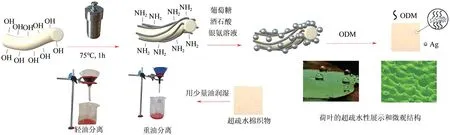

将裁剪好的棉织物超声清洗干净后,在N2保护下吹干备用。准备1.5mL 3-氨丙基三甲氧基硅烷放置于反应釜底部,将清洗好的棉织物放置于反应釜的多孔板上,将反应釜密封后置于加热箱中加热(75℃)1h 取出,即得氨基改性的棉织物。纳米银的合成参考经典的还原银氨溶液方法[9-10]:首先称取 0.340g 的硝酸银并定容于100mL 容量瓶,用于配置银氨溶液,然后将配置好的银氨溶液倒入装有改性棉织物的容器中,随后依次倒入浓度分别为0.0554mol/L的酒石酸溶液和0.00666mol/L的葡萄糖溶液,在常温浸泡4.5h。最后将0.6mL的十八烷基硫醇分散于99.4mL 的乙醇溶液中,将混合溶液倒入盛有改性棉织物的容器中,浸泡30min,取出后自然晾干即可得到具有超疏水特性的棉织物表面。制备过程见图1。

图1 超疏水棉织物表面制备流程

1.3 材料表征

对原始棉织物和改性后的超疏水棉织物用扫描电子显微镜扫描(SEM,JSM26701F,日本电子株式会社),观察其表面微观结构变化。材料表面的接触角大小采用接触角测试仪(SL-200B)测试(对每个样品取多个不同的点测试后计算平均值)。

1.4 油水分离性能测试

将制备的超疏水棉织物和漏斗组成分离装置,用少量油将棉织物润湿(事先用油红和亚甲基蓝分别将油和水染成红色和淡蓝色),随后将等体积的混合液(柴油-水,CCl4-水)200mL 倒入分离装置,红色的油顺利透过超疏水棉织物进入下方烧杯,蓝色的水则不能透过。油分离效率由式(1)计算,每组实验重复3次,最终结果取其平均值。

式中,η表示分离油的效率,%;V表示分离完成后收集到油的体积,mL;V0表示分离前油的体积,mL。

1.5 稳定性测试

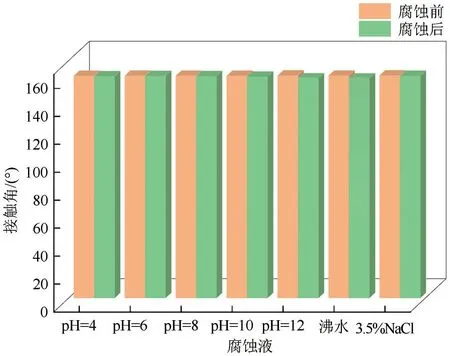

为了探究改性后的超疏水棉织物表面的稳定性,分别对其进行沸水浸泡实验、盐溶液腐蚀实验和不同腐蚀液(HCl 溶液pH 为4、6;NaOH 溶液pH 为8、10、12)。每组实验各进行12h 后分别测量超疏水棉织物接触角值的变化。

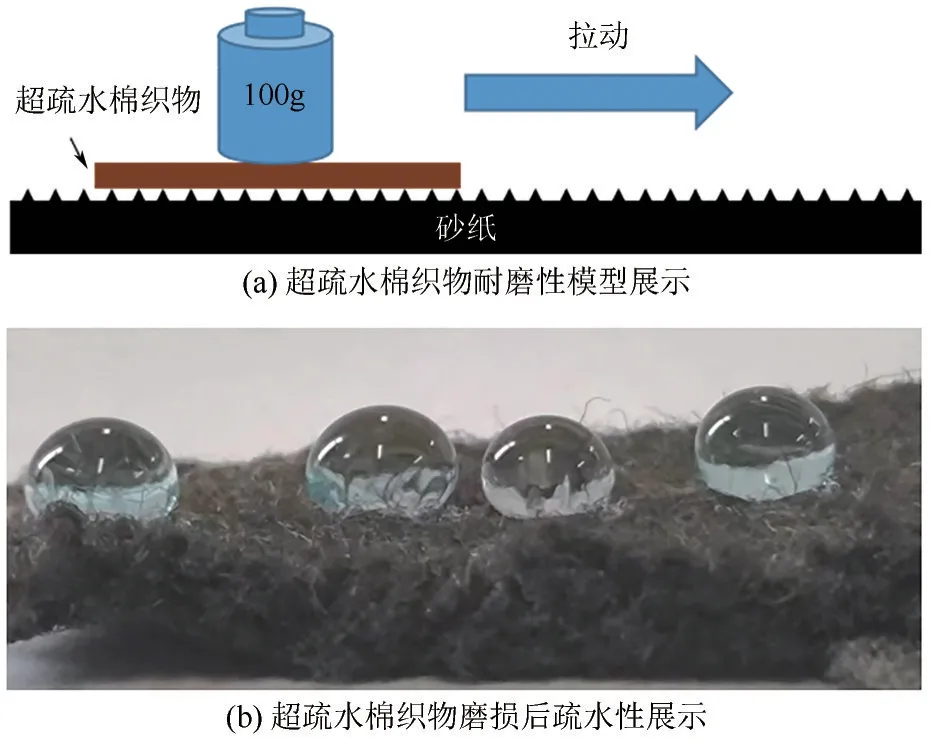

同时,通过砂纸(280目)摩擦考察超疏水棉织物的表面耐摩擦性能。将超疏水棉织物放于砂纸上,并使用100g 砝码将其压住后,将超疏水棉织物来回拖动50 次,将水滴于其上测试超疏水棉织物的疏水性是否改变。

2 结果与讨论

2.1 微观形貌分析

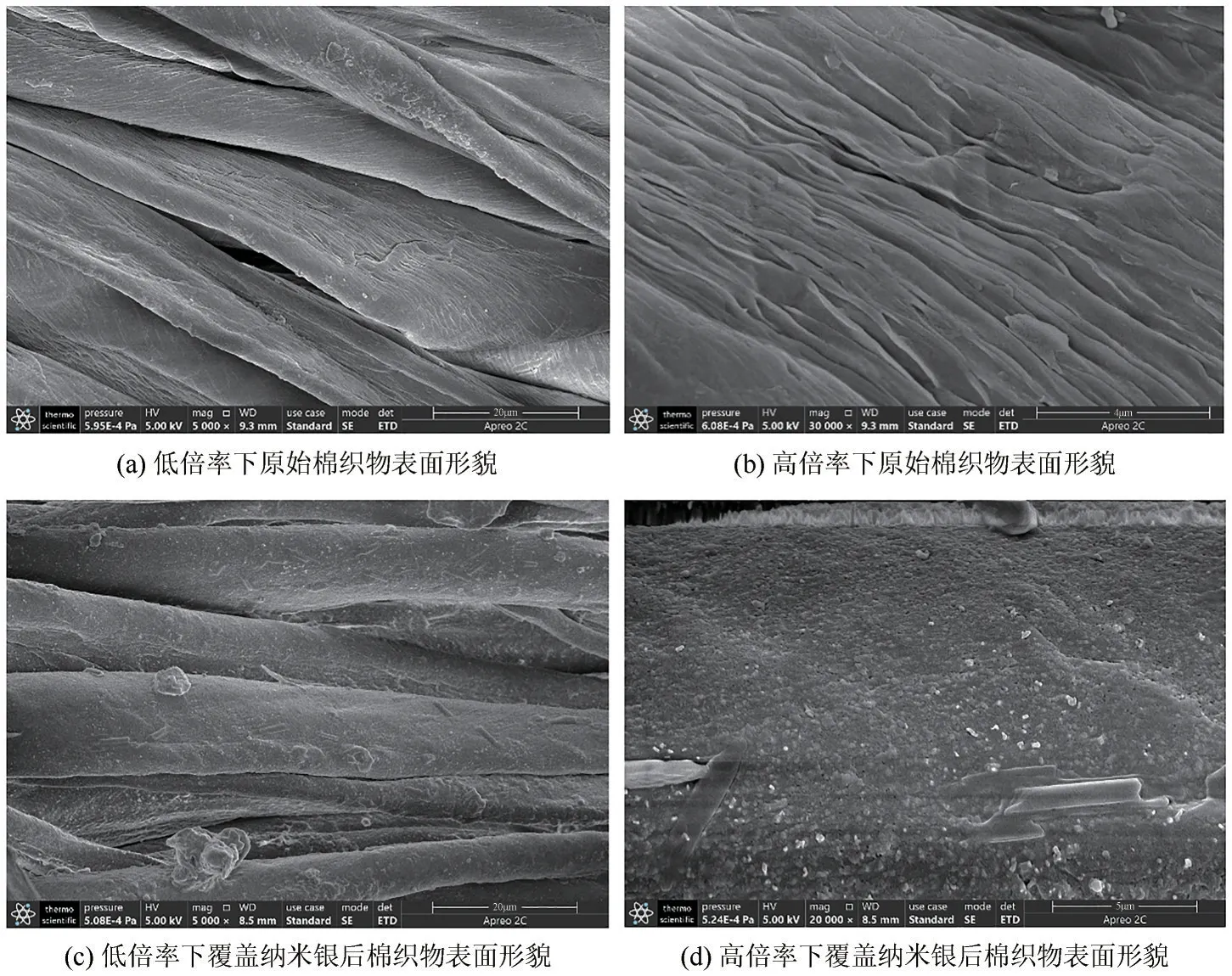

材料表面的超疏水性能由其表面的微观粗糙度及表面自由能的大小所决定[11-12]。图2 中的SEM 照片分别显示了未做任何处理的原始棉织物、负载纳米银的棉织物的表面微观结构。对比负载纳米银后的棉织物表面可以发现,未修饰的棉织物表面光滑,单股直径为12~21μm[图2(a)、(b)]。原始棉织物表面仅存的一些不规则的竖纹和褶皱等微米级结构不足以满足超疏水表面所需要的粗糙度。而负载后的棉织物表面[图2(c)、(d)]存在大量的纳米银颗粒,颗粒直径在98~200nm,大大增加了织物表面的粗糙度。这是由于棉织物主要由纤维素组成,表面布满有大量的—OH,H2N—(CH2)3—Si(OCH3)3(APS)与水接触后迅速水解生成H2N—(CH2)3—Si(OH)3。随着反应的进行,H2N—(CH2)3—Si(OH)3与棉织物表面—OH 发生脱水缩合作用而键合在棉织物表面[13],使得—NH2牢牢结合在棉织物表面。在加入银氨溶液、酒石酸、葡萄糖混合溶液后,棉织物表面的—NH2在较低pH 下发生质子化[14],进而转化为—NH3+的形式,此时棉织物表面显示正电荷特性,葡萄糖与银氨溶液反应还原出纳米银[15],纳米银表面吸附过量的银氨溶液试剂,使其表面负电荷化,通过静电作用,使得纳米银粒子牢牢结合到棉布表面,伴随着还原反应的持续进行,纳米银粒子围绕原有纳米银粒子源源不断地包覆、沉积于棉织物表面,最终在棉织物表面形成一层致密的纳米银膜。

图2 棉织物表面扫描电子显微镜图

纳米银和棉织物表面所形成的微-纳米复合结构为棉织物表面超疏水-超亲油特性的形成提供了不可缺少的基础和条件[16],使棉织物表现出类似荷叶表面的结构。值得注意的是,纳米银的负载几乎没有影响棉织物原有的孔隙结构[图2(c)],该孔隙的存在可使超疏水棉织物对油进行更好的过滤。

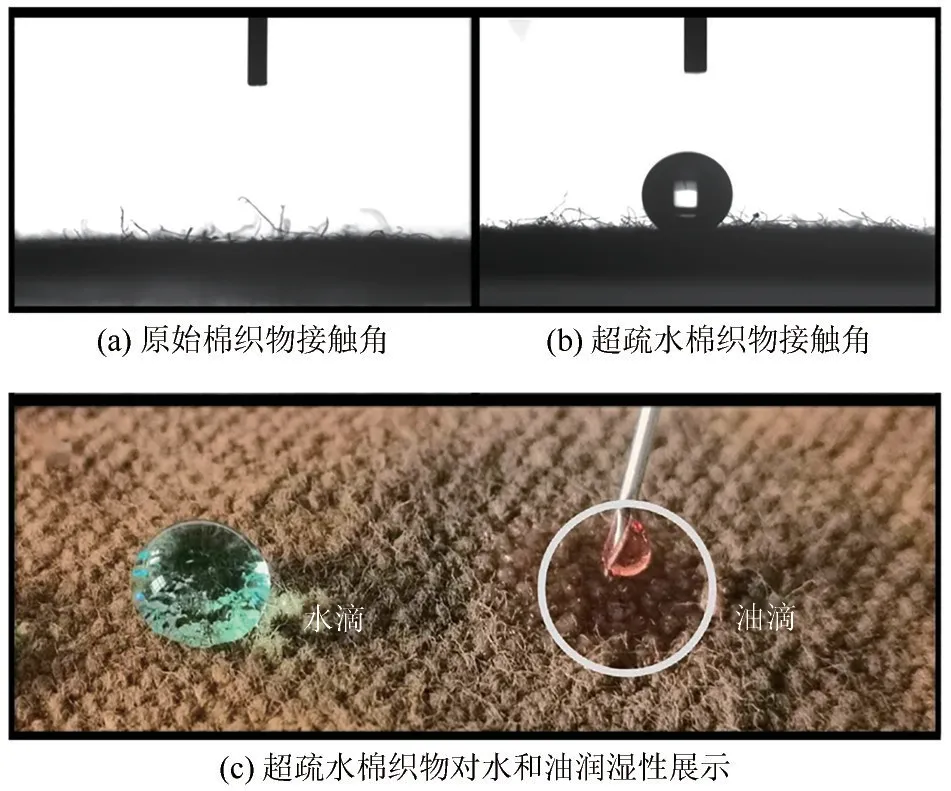

2.2 润湿性分析

原始棉织物表面含有大量—OH,—OH作为极性基团对水具有极强的亲和性,故原始棉织物呈现超亲水性,见图3(a)。当棉织物表面被负载一层纳米银粒子后,其表面微观粗糙度会增大。而由Wenzel理论[17]可知,此时由于真实表面积大于表观表面积,使得亲水表面更亲水。因此,在经纳米银的修饰后,水滴在毛细作用下更易渗入棉织物,负载纳米银的棉织物表面,经低表面能物质(十八烷基硫醇)修饰后,在其表面枝接了大量长链烷基,长链烷基膜层和其微-纳复合粗糙结构协同产生棉织物表面的超疏水性,水滴接触角由原来的0°转为164.4°[图3(b)]。该现象可用Cassie-Baxter[18-19]理论描述,当水滴滴于超疏水棉织物表面时,水滴并没有渗入到微-纳复合结构的内部,而是在表面纳米银微观颗粒内部截留了大量空气,水滴被“空气垫”所支撑,形成固、液、气三相的复合接触,故水滴只能在微-纳结构顶部形成“圆球状”[图3(c)左],而由于油滴的表面张力远小于水滴的表面张力[20],油滴完全在其表面铺展[图3(c)右],并被吸收、渗入棉织物内部。超疏水棉织物展现出对水极强的排斥性和对油极强的亲和性,可很好地用于油-水混合物分离。

图3 棉织物表面接触角及对水、油的润湿性

2.3 油水分离和稳定性能测试

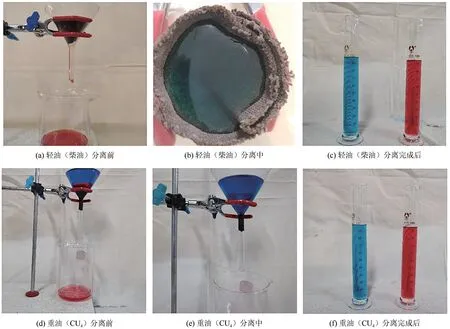

超疏水棉织物油水分离过程如图4所示。将超疏水棉织物折叠后贴入漏斗内部[21][图4(a)],用少量油将超疏水棉织物润湿后,将经染色的200mL柴油-水混合物(柴油∶水=1∶1)缓慢倒入该分离装置中,模拟轻油-水混合物中油的分离。实验发现,红色的油迅速透过超疏水棉织物并沿漏斗壁流入下方烧杯中,蓝色的水则由于其超疏水性被截留在其内部[图4(b)],下方的烧杯中并没有出现蓝色的水,过滤后的油和水如图4(c)所示,其中油的体积约为96mL,相对应的分离效率约为96%。

图4 超疏水棉织物油-水分离

将适量超疏水棉织物置于漏斗颈部组成分离装置。超疏水棉织物对重油的分离如图4(d)~(f)所示。同样用少量油将棉织物润湿,随后将200mL重油-水模型污染物(CCl4-水、体积比为1∶1)缓慢倒入分离装置中[图4(d)]。实验发现,CCl4在混合物底部,由于重力作用所产生的压差,使得红色的CCl4迅速透过超疏水棉织物,并流入烧杯中。并且烧杯中没有出现任何蓝色液滴[图4(e)],分离后的CCl4、水如图4(f)所示,共收集到CCl496.4mL,对应的CCl4分离效率约为96.4%。

通过以上实验可知,超疏水棉织物具有优异的油水分离性能。

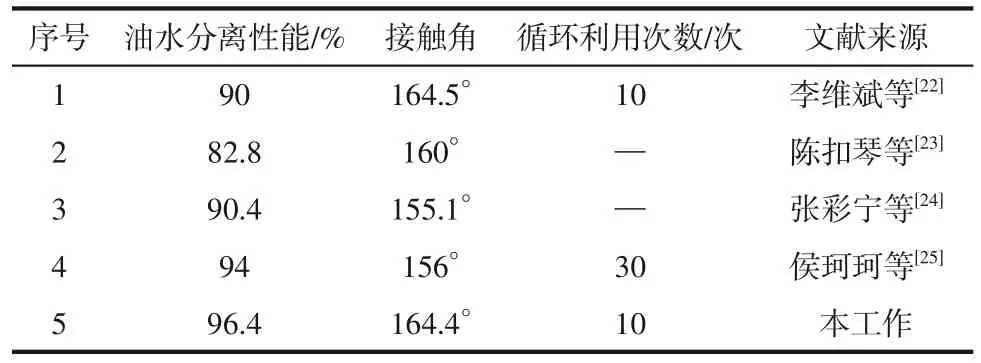

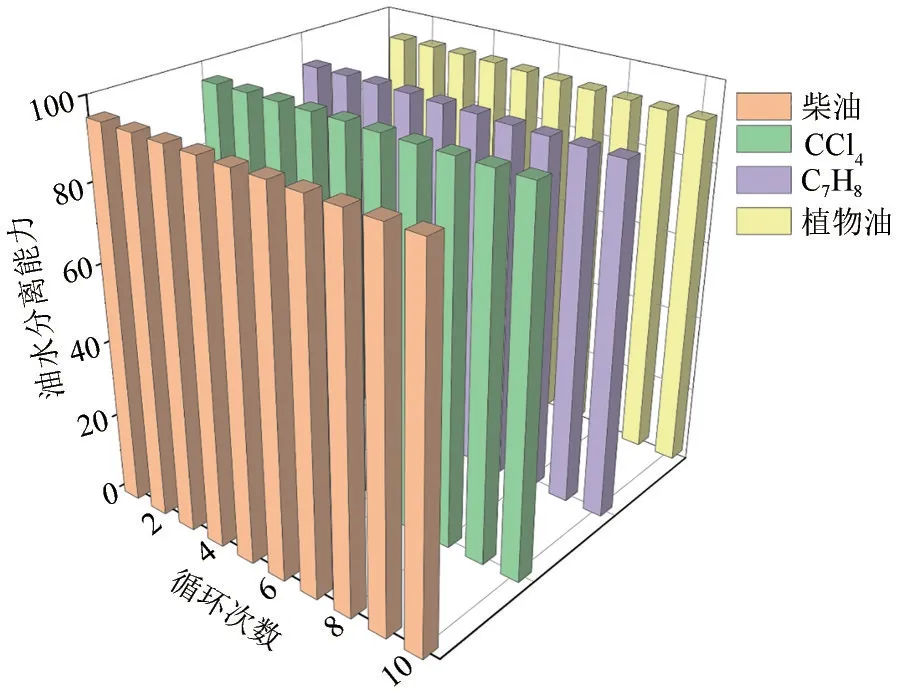

超疏水材料不仅要有良好的油水分离性能,其循环使用性能也是评价分离材料性能优良的重要指标。在上述同等条件下采用柴油-水、CCl4-水混合物进行重复分离实验,每次分离完后,采用乙醇对超疏水棉织物清洗,将饱和的油清洗干净,室温烘干后进行下一次分离实验,如图5所示,首次分离效率从高到低依次为:CCl4(96.4%)>C7H8(96.3%)>柴油(96%)>植物油(92.8%)。在经过10次分离循环试验后,柴油-水的分离效率降至94.9%,CCl4的分离效率降至95.6%,C7H8降至95.4%,植物油变动幅度较大,降低至90.4%,整体并未发生太大改变。这说明所制备的超疏水棉织物具有较好的循环使用性能。表1列举了不同制备条件和方法下超疏水棉织物的油水分离和疏水性能。通过对比发现,所制备的仿生超疏水棉织物具有优良的油水分离性能。

表1 本文与文献中油水分离性能和疏水性对比

图5 超疏水棉织物循环分离性能

2.4 机理分析

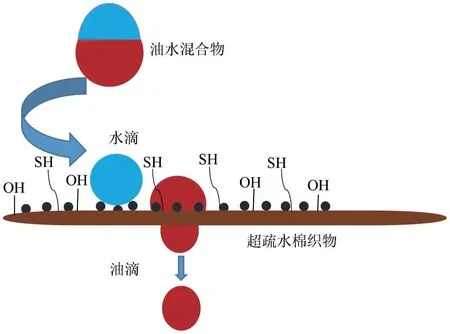

如图6 所示,当油水混合物滴于超疏水棉织物表面时,油滴接触到超疏水棉织物表面,立即被吸收并填充到棉织物内部,而这种吸收油的亲和性可解释为:棉织物的表面所残留的—OH 与油滴中烷烃发生取代反应以及棉织物表面的亲脂性基团与油滴和油滴分子之间形成的范德华力[26],当油滴吸附饱和后,油滴在超疏水棉织物内部形成局部液桥,油滴颗粒在毛细作用的牵引下,伴随着液面压差的推动不断透过超疏水棉织物[27]。而水滴接触到棉织物后,由于纳米银的微观结构和含有疏水性基团(—SH)长链烷基的协同作用下,呈现为圆球状,普通大气压差不足以克服其表面张力,故使得水无法透过[28]。因此所制备的超疏水棉织物在自然条件下具有良好的油水分离效果。

图6 超疏水棉织物油水分离机理展示图

2.5 表面稳定性分析

纳米银形成的微观粗糙结构为棉织物表面超疏水性的形成提供了必要条件[29],纳米银颗粒的键合牢固性直接影响改性棉织物的表面性能,因此超疏水棉织物表面的稳定性变化是非常重要的。超疏水棉织物抵抗不同pH的酸碱溶液、沸水和NaCl溶液表面稳定性如图7 所示。结果显示,在pH 较低的强酸溶液中和强碱性溶液中,接触角变化相对中性溶液变化最大,同时在沸水的浸泡中也出现略微下降,NaCl 溶液中变化最小。但总体来说在不同溶液浸泡后的接触角并没有大幅度改变,仍具有较好的超疏水性,可解释为溶液只能接触到纳米银形成的微-纳米粗糙结构顶部,而粗糙结构中“气垫”的存在将棉织物表面和酸碱溶液隔离开来,且纳米银具有一定的抗酸碱性,使得超疏水性未发生大的改变。

图7 超疏水棉织物稳定性测试图

同时,为检验超疏水棉织物的耐磨性,将超疏水棉织物要测试的一面放置于砂纸上,在用100g的砝码压住后,来回移动50 次,然后将带有颜色的水滴于超疏水棉织物上,观测其疏水性能,实验结果如图8所示。水滴呈现圆球状,超疏水棉织物表面疏水性较之前未发生较大改变,结果证明超疏水棉织物拥有良好的耐磨性。超疏水棉织物所表现出的优异稳定性可解释为:纳米银粒子与棉织物在静电引力的作用下相结合,键合相对稳定,纳米银粒子被稳定地包覆于其上。综上所述,所制备的超疏水棉织物表现出了较好的稳定性,具有较大的实际应用潜能。

图8 超疏水棉织物耐磨性测试

3 结论

本文借鉴荷叶表面的独特结构,采用简单的气相吸附法将纳米银颗粒负载于棉织物表面,在十八烷基硫醇修饰后所制备的仿生超疏水棉织物具有和荷叶表面类似的结构,并获得了优异的超疏水性,接触角达到164.4°。该微观结构的存在使得仿生超疏水棉织物具有优异的油水过滤性能,最高可达96.4%,且具有优异的循环使用性。此外稳定性测试发现,制备的超疏水棉织物具有强的抗腐蚀性和耐磨性。为棉织物在含油废水处理中的应用提供了可行性思路。