相分离结构微细通道流动沸腾压降分析与可视化

罗小平,周家玉,李桂中

(华南理工大学机械与汽车工程学院,广东 广州 510641)

微细通道内的沸腾传热作为高效相变传热的一种形式,在农业机械设备冷却、汽车、航空航天、燃料电池和微电子等高热通量领域具有广泛的应用前景[1-2]。由于微细通道的水力直径通常比较小,随着沸腾传热的发展,通道内空泡率逐渐增大,小气泡易生长成受限气泡,造成通道堵塞[3],引发流动不稳定和临界热通量减小,导致设备损坏[4]。此外,受限气泡的形成还会加剧通道内的压降损失,加大整个系统的功率,降低系统的经济性[5]。

针对沸腾传热的不足,有学者提出利用相分离结构减缓受限气泡的形成,从而稳定通道内工质流动和减小压降[6-10]。David 等[11]提出一种上下两层的相分离结构微细通道,通过多孔聚四氟乙烯相分离膜将下层液体通道中产生的气泡转移到上层独立的气相通道,进而实现气液分离,实验结果显示,对比普通微细通道,具有相分离结构的微细通道可以使通道内的压降最大减少60%。Salakij 等[12]在圆盘分支微细通道中进行了相分离实验,底部主通道中产生的气相通过圆盘上方的尼龙多孔疏水膜排出,结果表明,该结构在低流速、低热流密度下的相分离作用较好,但由于疏水膜两侧的压差限制,在高热流、高流速下的相分离效果不明显。Derami等[13]在微细通道基座底部切了一矩形开口,并在开口上覆盖了多孔聚四氟乙烯相分离膜,通过相分离膜将流经开口上方的气泡转移到外部环境中,进而实现气液分离。由于通道内的气相分离主要受相分离膜两侧的压差控制,当膜两侧的压差不合适时,通道的气相分离效果不明显。以上研究表明,通过相分离结构能够实现通道内的气液分离,改善通道内的压降,但由于相分离膜两侧通道的压差无法得到充分保障,当两者之间的压差较小而无法维持气相转移时,微细通道的相分离效果会受到较大的限制。

针对上述问题,本文提出了一种能够在相分离膜两侧通道提供稳定压差的相分离结构微细通道,通过周期性的压力切换改变相邻通道间的压差,分析了其两相压降变化特性以及受限气泡长径比变化,以期为相分离结构微细通道的进一步开发设计和应用提供指导。

1 实验

1.1 实验准备

1.1.1 相分离膜

相分离膜作为实现微细通道气液分离的重要构件,应具有以下特点[14]:①只允许气相通过;②不能被液体工质润湿;③膜孔内无毛细管冷凝现象。目前常用的疏水膜有聚偏二氟乙烯(polyvinylidene difluoride,PVDF)、聚丙烯(polypropylene,PP)、聚乙烯(polyethylene,PE)、聚四氟乙烯(poly tetra fluoroethylene,PTFE)等[15]。其中,PTFE相分离膜以表面张力大、抗润湿性强、耐氧化等特性优于其他疏水膜。实验过程中使用的PTFE 相分离膜产品厚度为0.1mm,孔径大小为0.45μm。

1.1.2 实验工质

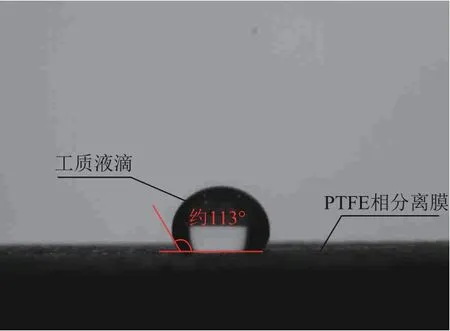

微细通道常见工质有制冷剂R141b[16]、去离子水和纳米流体[17],但常见工质无法满足实验要求,考虑实验条件以及PTFE 相分离膜特点,选取甘油水溶液作为实验工质。为保证工质在实验段进出口饱和温度的一致性,选择质量分数为30%的甘油水溶液,其在100℃的物理特性见表1[18]。此外,利用接触角测量仪(型号为JY-82A)对实验工质在微细通道PTFE膜上的接触角进行测量,如图1所示,测量的接触角约为113°,说明PTFE 相分离膜对工质具有较好的抗湿润性。

图1 实验工质与PTFE相分离膜的接触角

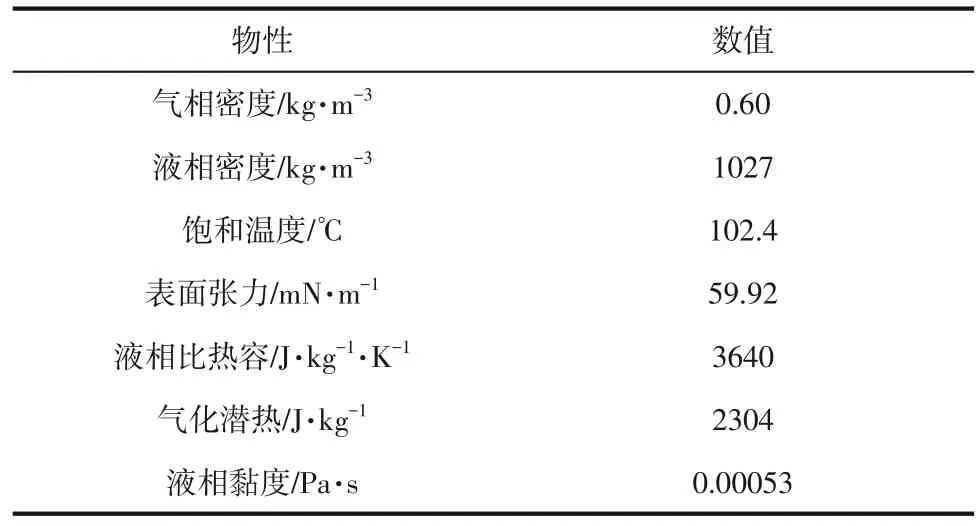

表1 实验工质(质量分数为30%的甘油水溶液)物理特性

1.1.3 相分离结构

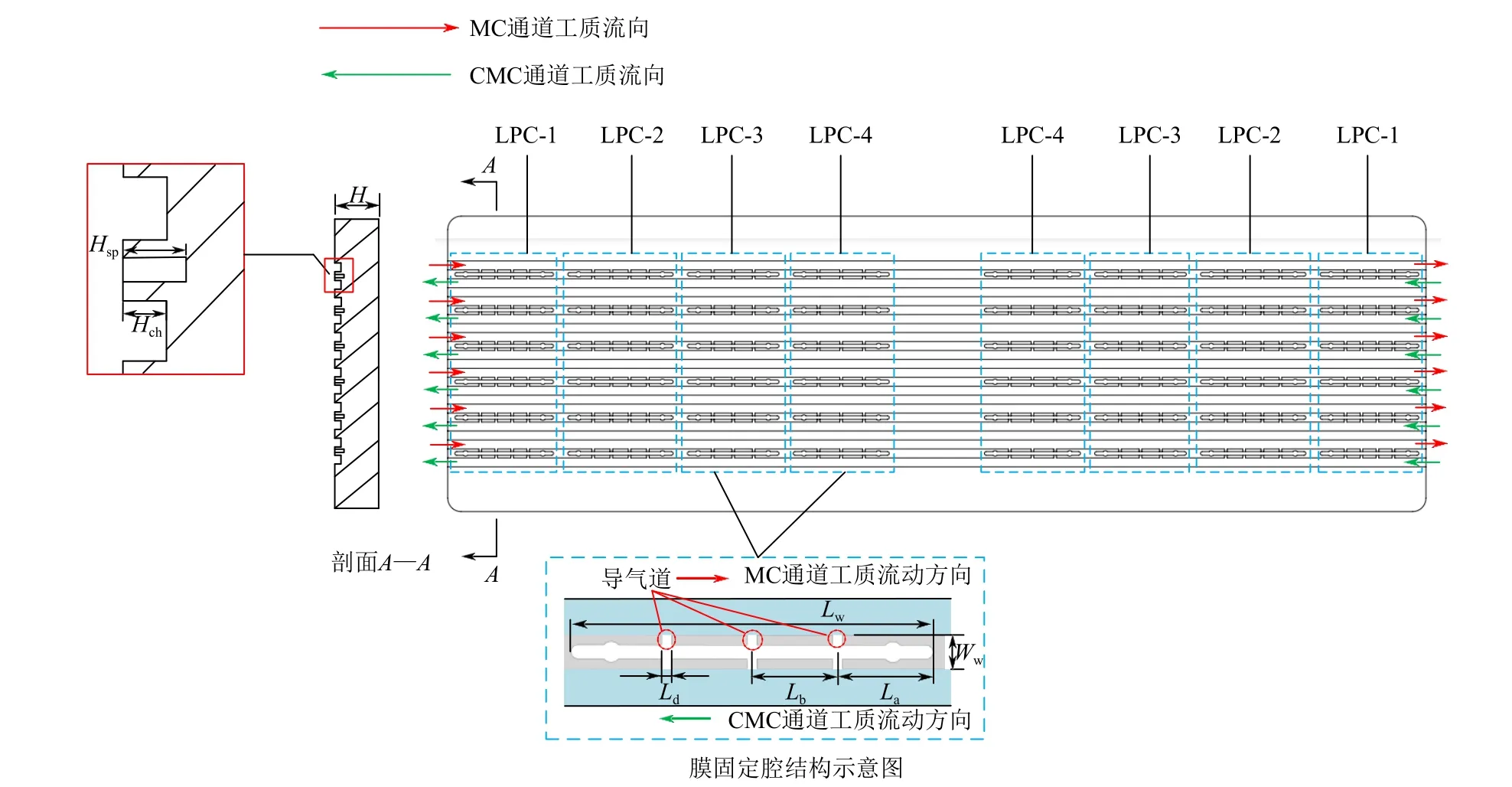

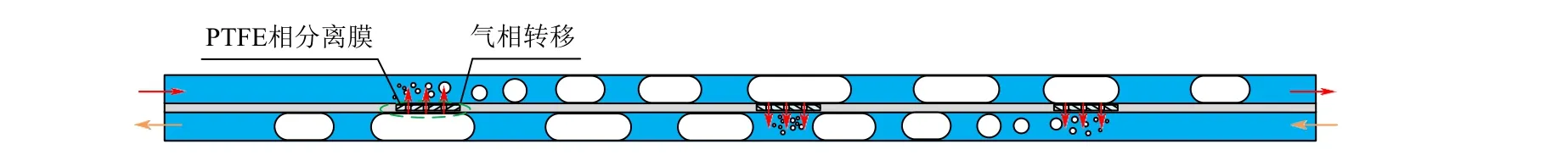

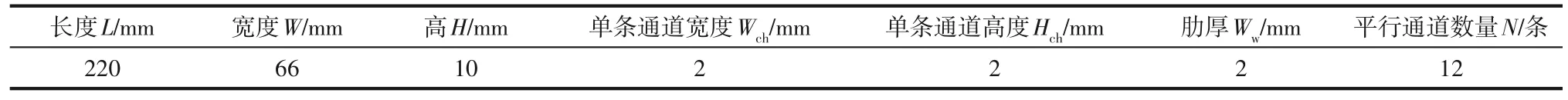

结合PTFE 相分离膜以及实验工质的物理特性,提出了一种将主通道中部分气相转移到逆流通道的双向逆流相分离结构微细通道。双向逆流相分离结构微细通道热沉由12条截面大小为2mm×2mm的平行矩形通道组成,热沉具体设计参数见表2。实验过程中,微细通道竖直放置,将工质从下往上流动的通道命名为MC,工质从上往下流动的逆流通道命名为CMC,MC 和CMC 交替排列,各6 条。在相邻通道的肋间加工有相分离膜固定腔,不同位置的膜固定腔分别以LPC-1、LPC-2、LPC-3、LPC-4表示,其中LPC-1、LPC-2处开设的导气道为4 条,LPC-3、LPC-4 为3 条。膜固定腔的结构及通道内工质流向如图2所示,相邻通道间的气相分离如图3所示,不同膜固定腔在热沉上的设计参数见表3。左右两端相同编号的膜固定腔之间的距离用Ll表示。

图2 微通道相分离膜固定腔结构和工质流向水平示意图

图3 相分离示意图

表2 微细通道热沉设计参数

表3 膜固定腔参数

实验过程中通过换向装置周期性切换通道入口压力,保障MC 与CMC 通道流量相同,压力不同,从而保障相分离所需的压差。在前半周期,MC 通道内的压力保持为18kPa,CMC 通道内的压力为8kPa,MC 通道内的受限气泡通过排气孔转移到逆流通道;后半周期MC 通道的压力为11kPa,CMC通道为15kPa,CMC 通道内的受限气泡转移到MC通道。由于MC与CMC的流向差异,通道内的组分有所差异,本文以MC通道为主要研究对象。

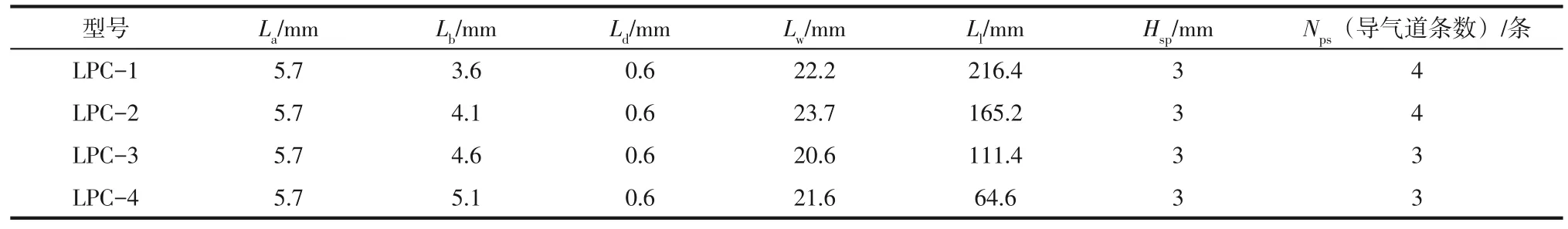

本实验加工了3个完全相同的微细通道热沉和5种PTFE 相分离膜固定片(0排气孔/2排气孔/4排气孔/6排气孔/8排气孔),PTFE相分离膜和膜固定片用耐高温胶黏好后嵌入相分离膜固定腔中。根据热沉上排气孔设计参数的不同,将3个热沉分别命名为多孔相分离结构微细通道SPP-1、少孔相分离结构微细通道SPP-2以及无相分离的普通微细通道SPP-3,不同热沉排气孔的设计参数如表4所示。

表4 不同结构热沉排气孔设计参数

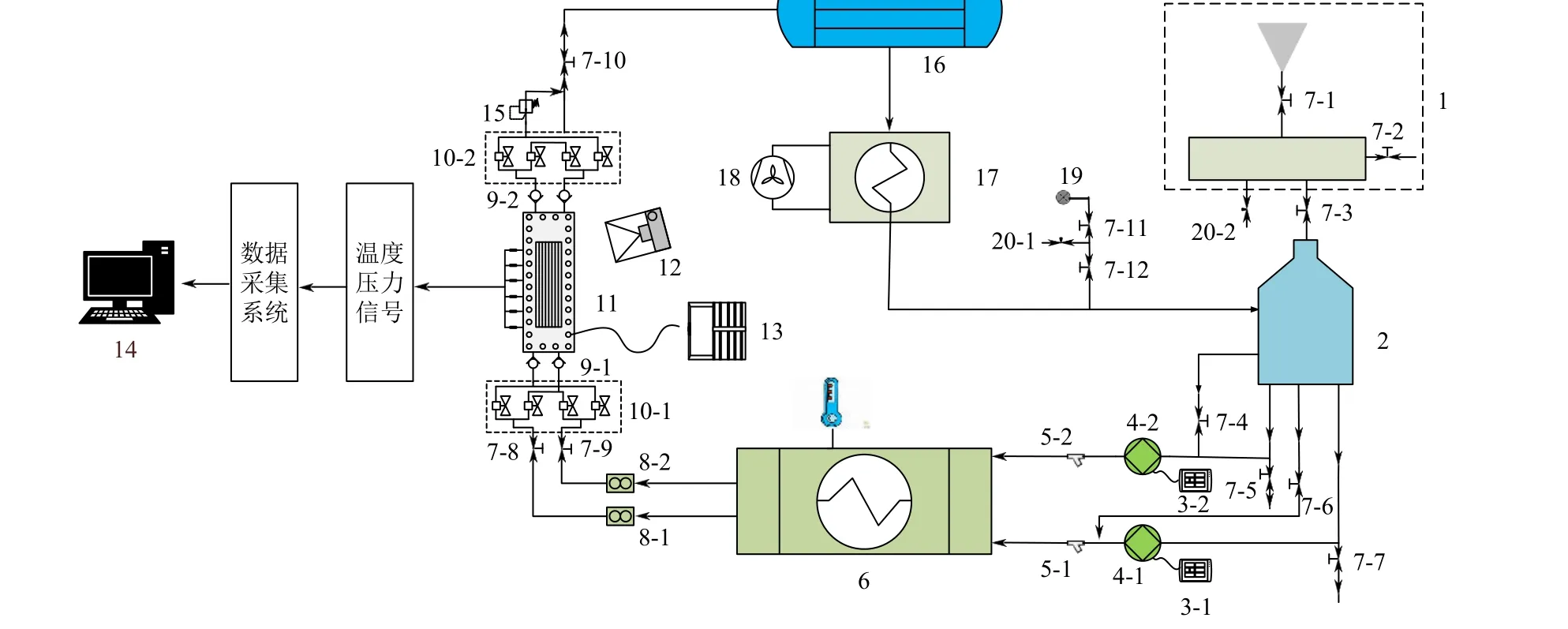

1.2 实验系统

整个实验装置见图4,包括注液系统、循环系统、实验段、数据采集系统与可视化系统等。工质通过磁力泵4注入循环管路,经预热水箱6加热到既定温度后送入实验段11,实验段中的通道入口压力可通过压力换向装置9进行周期性转换。工质在实验段电热管的作用下持续加热,实验段中气液两相运动行为通过高速摄像机12 记录。甘油水溶液流经实验段后,经减压装置15 减压后送至冷凝器16 进行降温,冷凝成液相后回到冷却水箱17,再经储液罐2回到磁力泵4,从而完成一个循环。

图4 实验系统简图

1.3 实验段

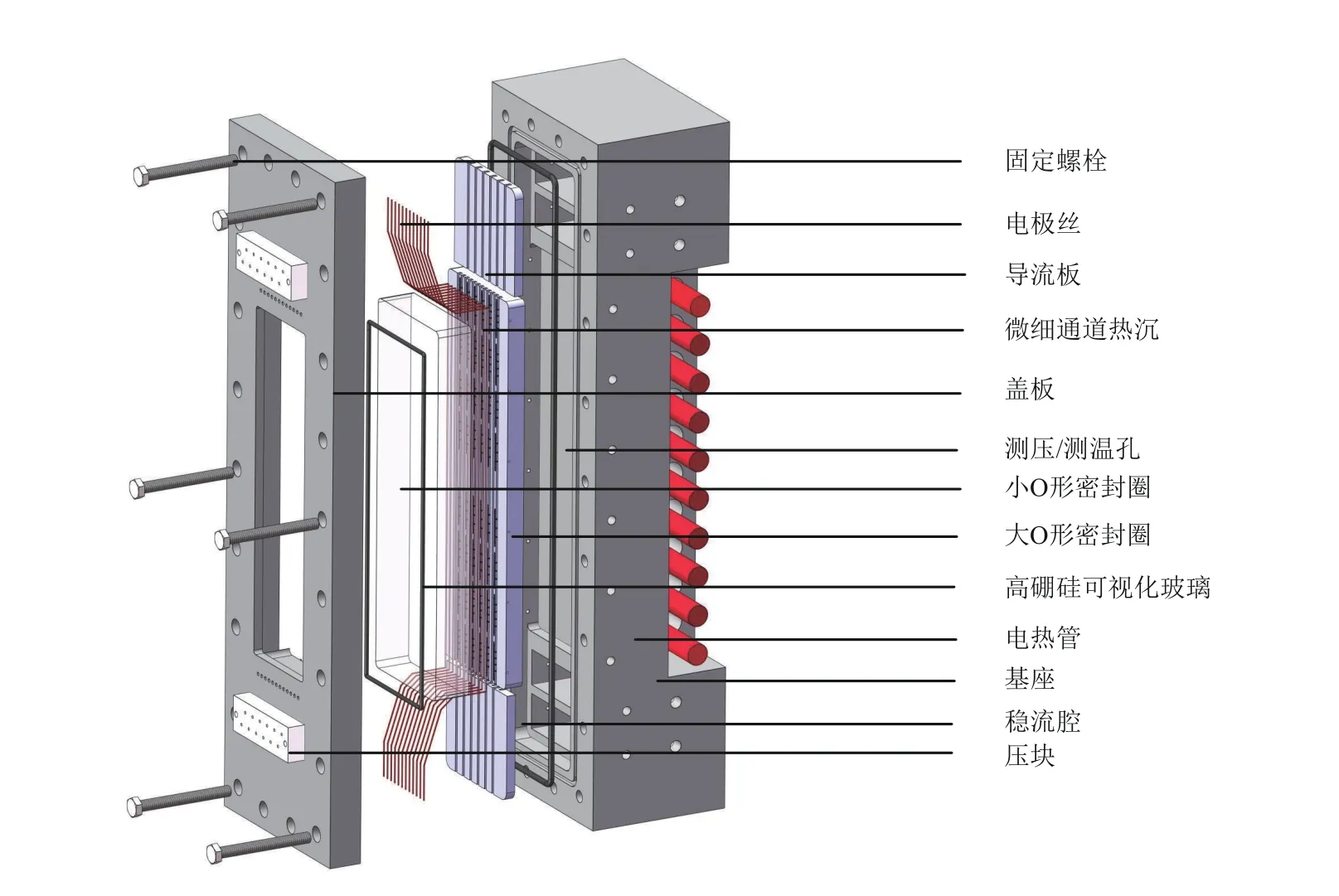

本实验设计了特殊结构的实验段,具体结构如图5所示。实验段核心部件为220mm×66mm×10mm的微细通道热沉,热沉置于基座内,工质通过基座内稳流腔形成均匀稳定的流体沿导流板进入微细通道,工质在微细通道内的实验现象可通过高硼硅可视化玻璃进行观察。基座左右两侧开设有测压孔和测温孔,底部安装有10根额定功率为300W的电热管作为加热源。盖板与基座之间通过O形聚氟胶密封圈密封,以防止工质发生泄露,最后利用螺栓对两者进行固定连接。实验过程中,实验段竖直放置。

图5 微细通道实验段

2 实验数据处理

2.1 有效热流密度

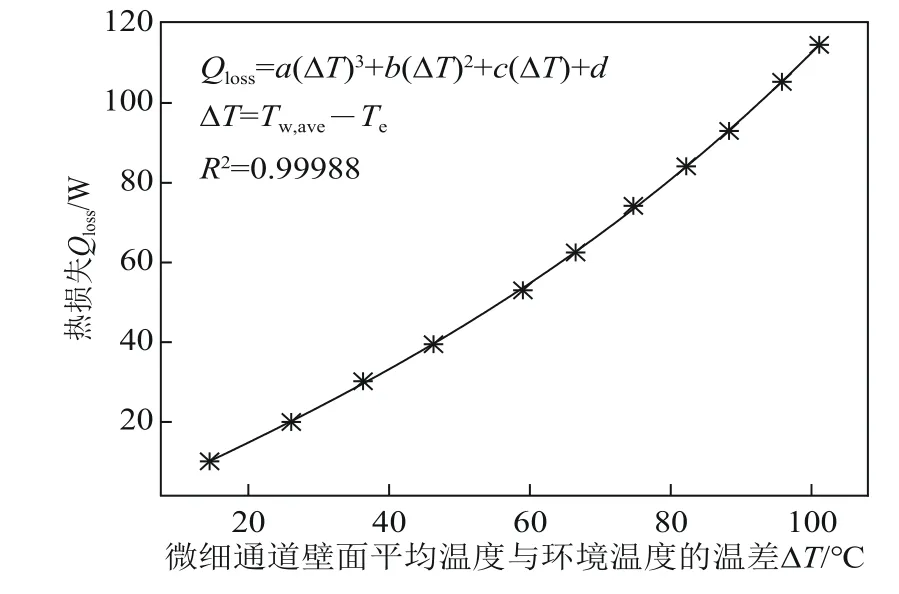

在实验过程中,尽管对实验段进行了保温,但因外界环境产生的热损失是不可忽略的,基于此,参考文献[19-20],在无工质流动情况下对实验段预先进行干烧实验。在进行多组实验后,对实验数据进行多项式拟合,得到热损失(Qloss)拟合曲线,如图6所示,拟合度近似为1,说明拟合结果可靠。在有工质流动的实验过程中,实验段平均壁面温度保持在84~125℃,将相关数据代入拟合曲线,得到热损失功率为56.1~112.5W。

图6 热损失测试拟合曲线

实验中有效热流密度(qeff)的计算见式(1)。

2.2 质量流率

根据转子流量计计算每条通道的质量流率G,计算见式(2)。

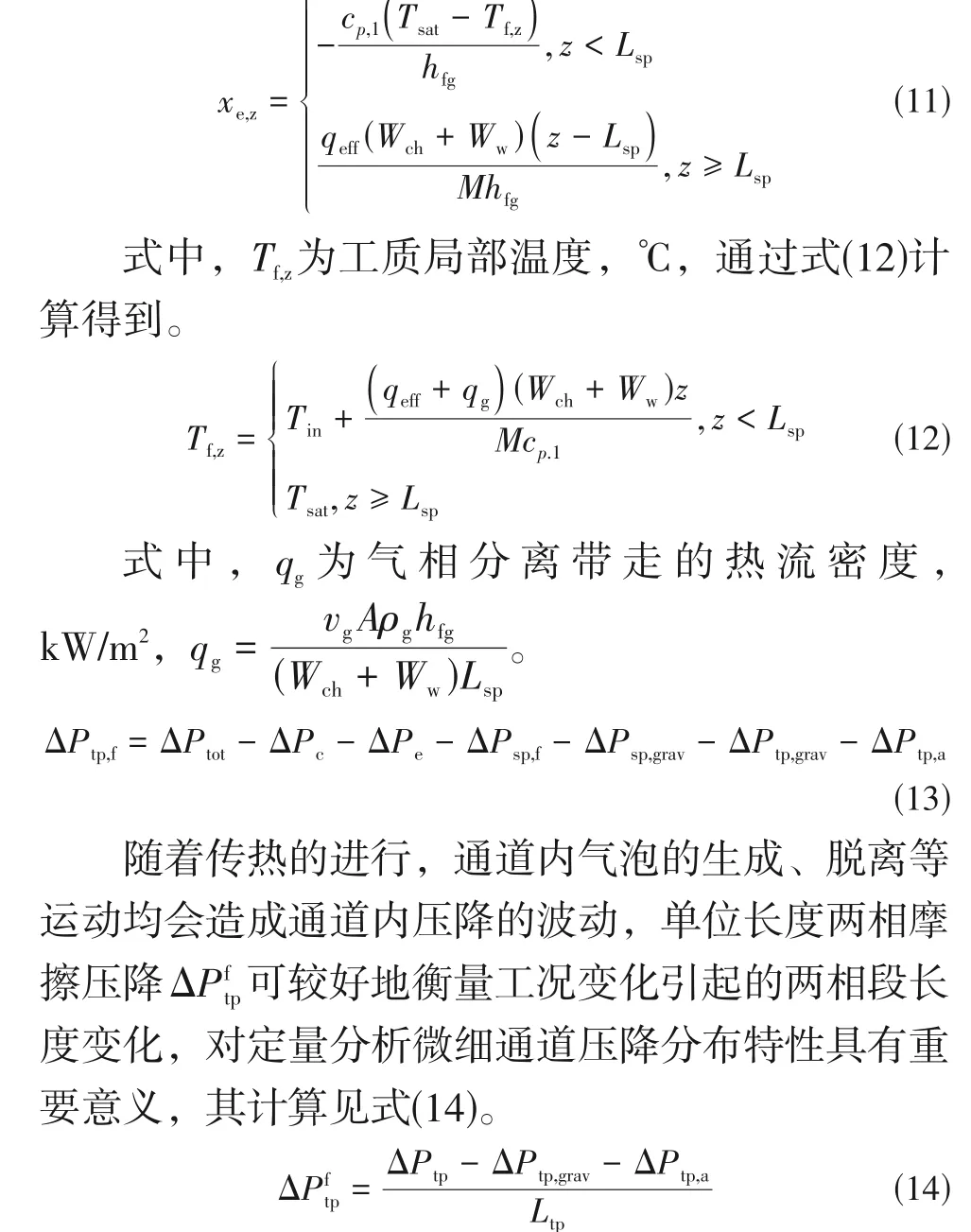

2.3 饱和沸腾区域长度

干度表征蒸汽质量与总质量的比值,在微细通道流动沸腾传热的相关研究中,干度对沸腾传热的影响十分显著。实验过程中,可根据干度大小确定工质是处于气液两相饱和区还是单相液体区,通常取工质干度大小为0的位置作为临界位置。通道入口到临界位置的距离即为单相流和过冷沸腾区域长度,记为Lsp,通道内剩余长度即为饱和沸腾区域长度,记为Ltp。本实验由于相分离结构的存在,气相转移会造成流动沸腾特性的改变,因此需要对Lsp与Ltp进行修正,由热量平衡[21]得到计算式见式(3)、式(4)。

式中,vg为通过PTFE 相分离膜转移的气相体积流量,L/h,参考Darcy定律[22],其计算见式(5)。

2.4 压降

对MC 进、出口采用压差传感器进行压差测量,得到MC 通道的总压降。总压降ΔPtot由两相流动压降ΔPtp、单相流动压降ΔPsp和突缩、突扩结构压降ΔPc、ΔPe

[23]组成,其计算见式(6)[24]。

ΔPtot= ΔPtp+ ΔPsp+ ΔPc+ ΔPe=Pout-Pin(6)

ΔPsp由单相流动重力压降ΔPsp,grav和单相流动摩擦压降ΔPsp,f构成,其计算见式(7)[25]。

式中,xe,in、xe,out分别为工质通道进、出口处局部热力平衡干度,局部干度的计算见式(11)。αin、αout为通道进、出口通道空泡率[29]。

在沸腾传热过程中,气泡行为会对两相流动稳定性造成影响,具体体现在压降的波动程度,利用压降波动标准差σ(ΔPtot)作为流动沸腾稳定性的判断标准,其计算见式(15)。

2.5 误差

本实验涉及的误差主要来源于测量误差和计算误差。

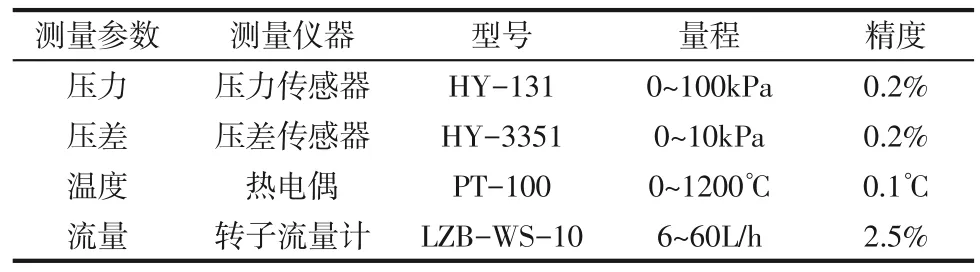

测量误差的产生是由于仪器自身的测量精度所致,本实验涉及的各类仪器型号及精度见表5。

表5 主要仪表型号及精度

表6 主要参数的最大相对不确定度

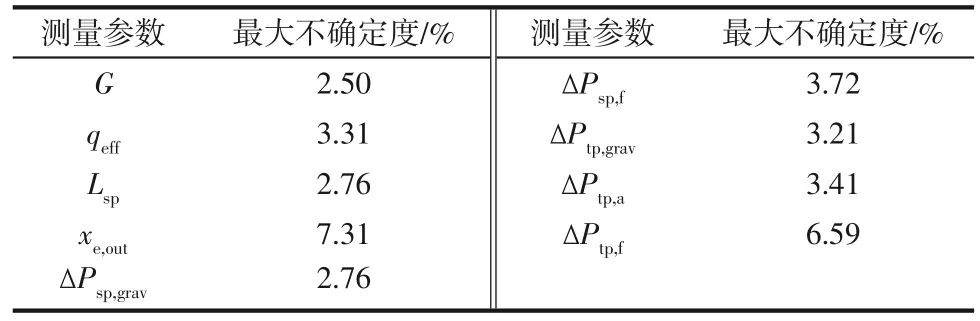

由于某些参数无法直接通过仪器读取,需要通过计算获得,计算过程中会产生计算误差,该误差值大小可由误差传递原理[30]求解。间接参数R与独立变量r1、r2、r3、…、rn的关系可通过式(16)表示。

3 实验结果与分析

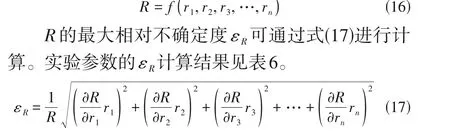

3.1 换向周期对压降的影响

为探究不同换向周期(60s、80s、100s、120s、140s、160s、180s)对压降的影响,在工质入口温度为70℃、质量流率为121.25kg(/m2·s)、有效热流密度为103.54kW/m2和150.70kW/m2的工况下,探究了SPP-1、SPP-2 和SPP-3 三种结构通道内总压降ΔPtot、两相压降ΔPtp和单位长度两相摩擦压降ΔPftp的变化趋势,结果如图7所示。

图7 不同换向周期下三种结构微细通道ΔPtot、ΔPtp和ΔPftp变化趋势

在质量流率为121.25kg/(m2·s)、工质入口温度为70℃、有效热流密度为150.70kW/m2工况下,当换向周期为0s 时,多孔SPP-1 型、少孔SPP-2 型以及无孔SPP-3 型的总压降分别为4.538kPa、4.612kPa、4.705kPa;在换向周期为120s时,则分别为4.018kPa、4.267kPa、4.488kPa;当换向周期增大到180s时,则分别为4.252kPa、4.503kPa、4.724kPa。对比发现,多孔和少孔2种微细通道在周期性压力切换下的总压降均小于无换向周期下的总压降,且在120s换向周期时取得相对最小值。

观察图7可以发现,随着换向周期的延长,3种结构微细通道的压降变化趋势相同,均先降低后增大,在换向周期为120s时取得最小值。分析认为,周期性的压力变化可以改变通道内的气相分离效果,当换向周期小于120s 时,入口压力换向频率高,工质受到的外界扰动加剧,PTFE 相分离膜在单位时间内转移气体量相对较少。随着换向周期的增大,相分离膜的作用效果越好,气相在压差的作用下加速转移到逆流通道,MC 通道内气泡长径比减小,压降损失降低。当换向周期大于120s 后,过长的换向周期导致一条通道长时间吸气而另一条通道长时间排气,通道内气相分布不均,从而影响了热沉壁面均温性和工质流动稳定性,加剧了通道内的压降,说明了及时换向对减缓压降波动的重要性。综上所述,压力切换周期不宜过长或过短,合适的压力切换周期可以保证相邻通道持续地气液分离,改善通道间的横向传热,减小压降损失和稳定工质流动,本实验条件下的最佳换向周期设置为120s,后续分析均基于120s的换向周期进行。

结合质量流率和热流密度分析,在低热流密度103.54kW/m2下,3 种结构微细通道的两相流压降和单位长度两相摩擦压降的差异不大,说明低热流密度下相分离膜的气相分离作用不明显;在高热流密度150.70kW/m2下,SPP-1 与SPP-2 型的两相摩擦压降分别比SPP-3少15.54%、7.31%,单位长度两相摩擦压降分别少16.34%、7.68%,说明相分离结构通道有较好的气相分离效果,且通道的气相转移面积越大,减小两相流压降的效果越显著。

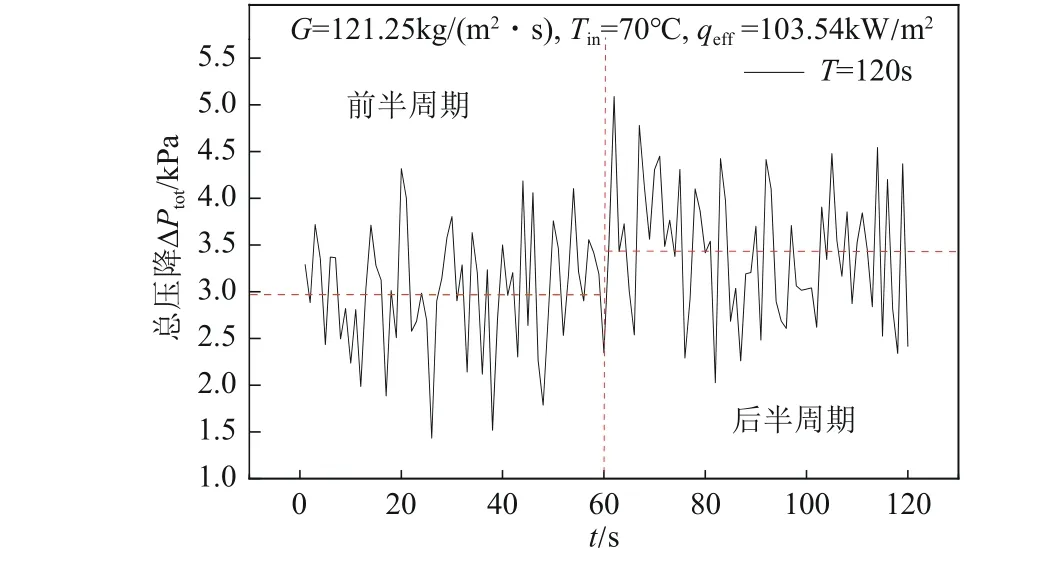

图8 表示在有效热流密度103.54kW/m2下,换向周期120s 下SPP-1 型微细通道瞬态压降变化。计算发现,前半周期的总压降均值为2.96kPa,压降波动标准差σ(ΔPtot)为0.83;后半周期的总压降为3.43kPa,σ(ΔPtot)为1.04,前半周期的总压降均值小于后半周期,且压降波动也优于后半周期,这是由于在前半周期,MC 通道内压力较大,受限气泡的气相通过PTFE 膜转移到相邻CMC 通道,MC 通道内受限气泡体积变小,工质流动更加稳定;在后半周期,MC通道的压力较小,CMC通道内的气相转移到MC 通道,MC 通道内的气相增多,工质流动稳定性下降,通道内的总压降波动增大。

图8 120s换向周期下SPP-1型微细通道总压降瞬态变化

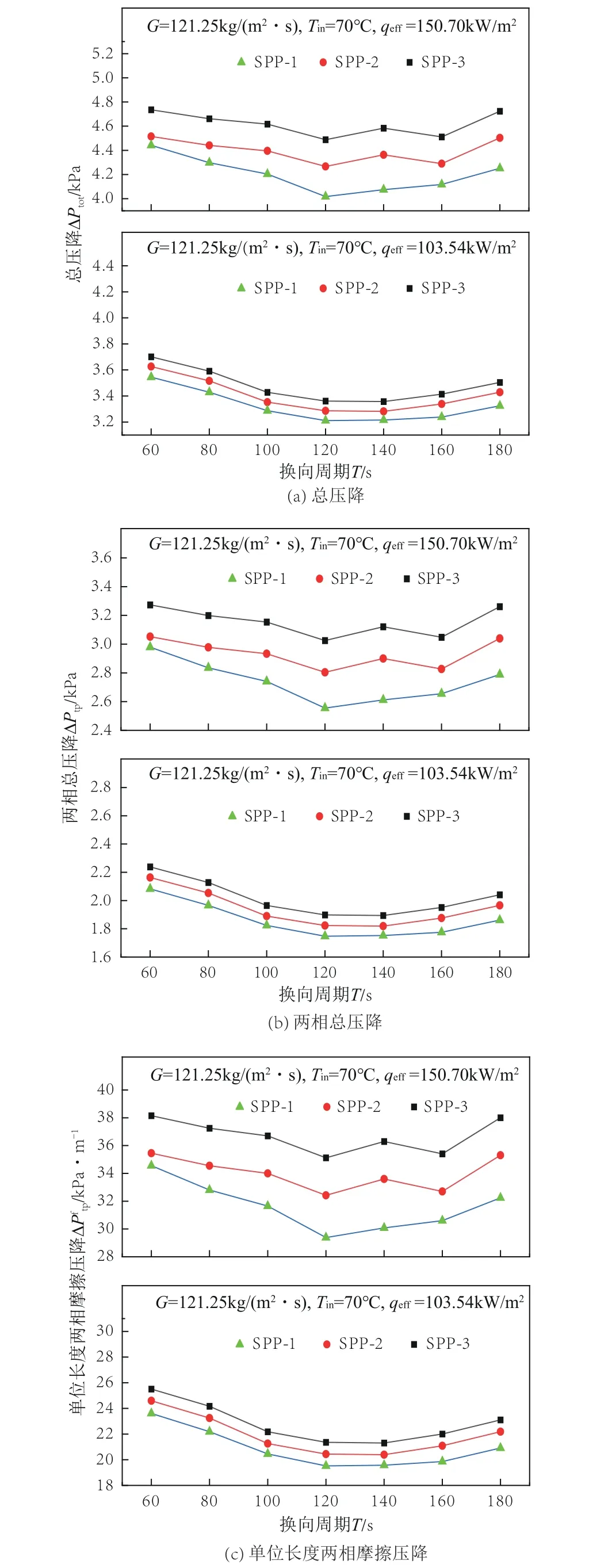

3.2 相分离结构对压降的影响

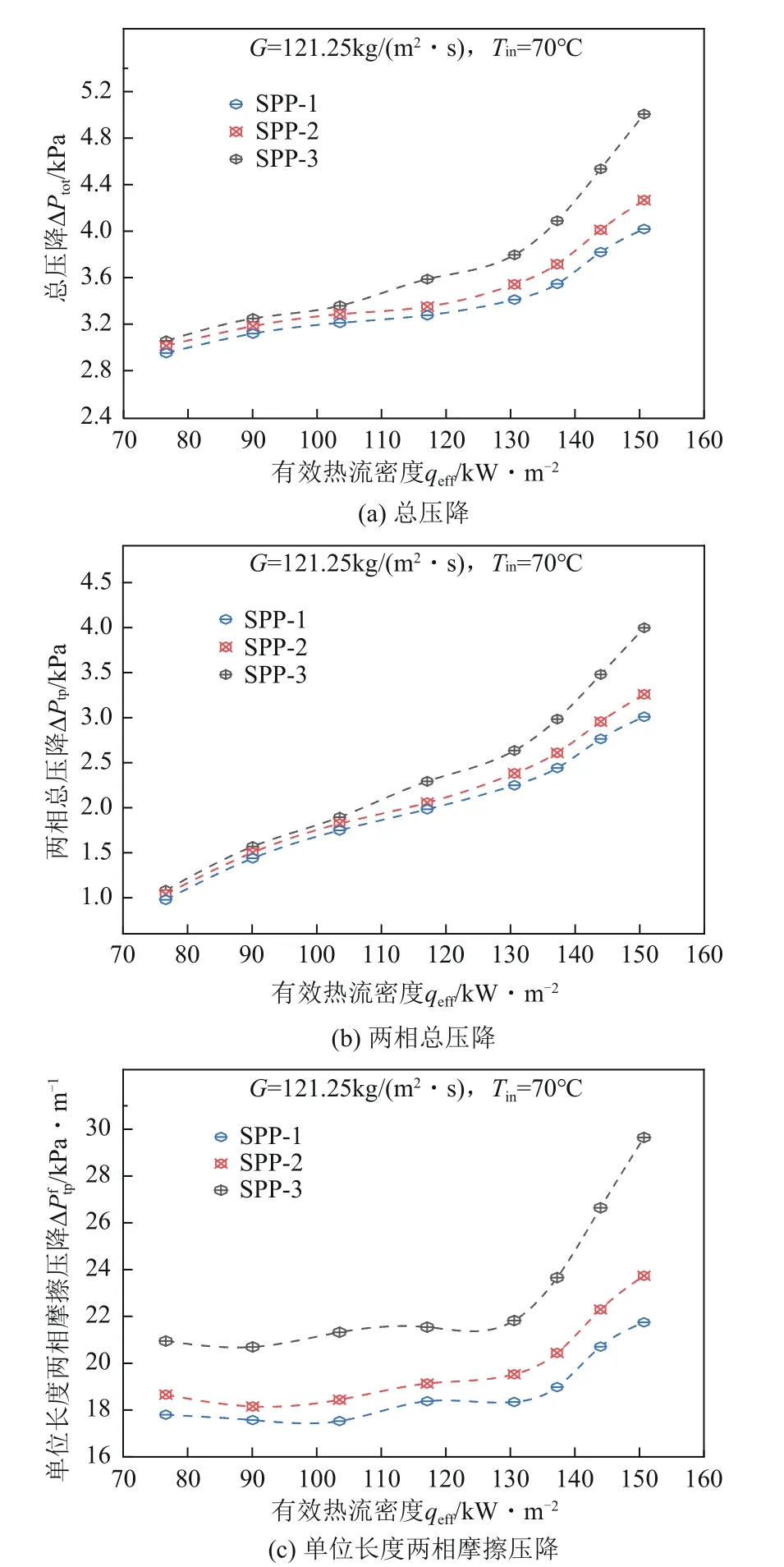

为探究不同相分离结构对压降的影响,在工质入口温度为70℃、质量流率为121.25kg/(m2·s)、有效热流密度为76.61~150.70kW/m2的工况下,探究了SPP-1、SPP-2 和SPP-3 三种结构通道内总压降ΔPtot、两相压降ΔPtp和单位长度两相摩擦压降ΔPftp的变化趋势,结果见图9。

图9 不同热流密度下不同相分离结构微细通道ΔPtot、ΔPtp和ΔPftp变化趋势

由图9可知,当有效热流密度小于103.54kW/m2时,3 种结构的ΔPtp差异不大,这是由于此时的热流密度较小,工质处于单相对流或过冷沸腾状态,通道内气泡数量不多,相分离结构微细通道的作用不明显。当热流密度大于103.54kW/m2时,SPP-1与SPP-2型结构通道内两相流压降明显小于SPP-3,说明相分离结构微细通道发挥显著作用。在有效热流密度为130.60kW/m2时,SPP-1 与SPP-2型结构通道的ΔPtp分别比SPP-3低14.61%和9.64%,而在有效热流密度为143.97kW/m2时,ΔPtp则分别比SPP-3 低20.57%和15.06%,说明相分离结构能在一定程度上减少通道内的压降,且热流密度越大,减小压降损失的比例越高。

对比3种结构下ΔPftp的变化趋势,在有效热流密度为117.11kW/m2时,SPP-1 与SPP-2 型较SPP-3 有较大幅度减小,分别减少14.70%和11.19%,在有效热流密度为150.70kW/m2时,则分别减少26.64%和19.93%,说明相分离膜固定片开孔数量对ΔPftp也有一定的影响。在一定范围内,相分离膜固定片的开孔数量越多,气相转移量越多,通道内空泡率越小,换热壁面与气液两相之间的摩擦作用越弱。同时,通道内受限气泡体积减小,受限气泡阻碍工质流动的能力下降,也有利于减小压降损失。

3.3 可视化分析

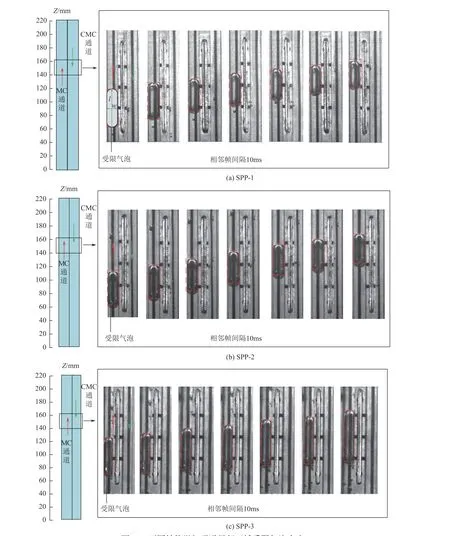

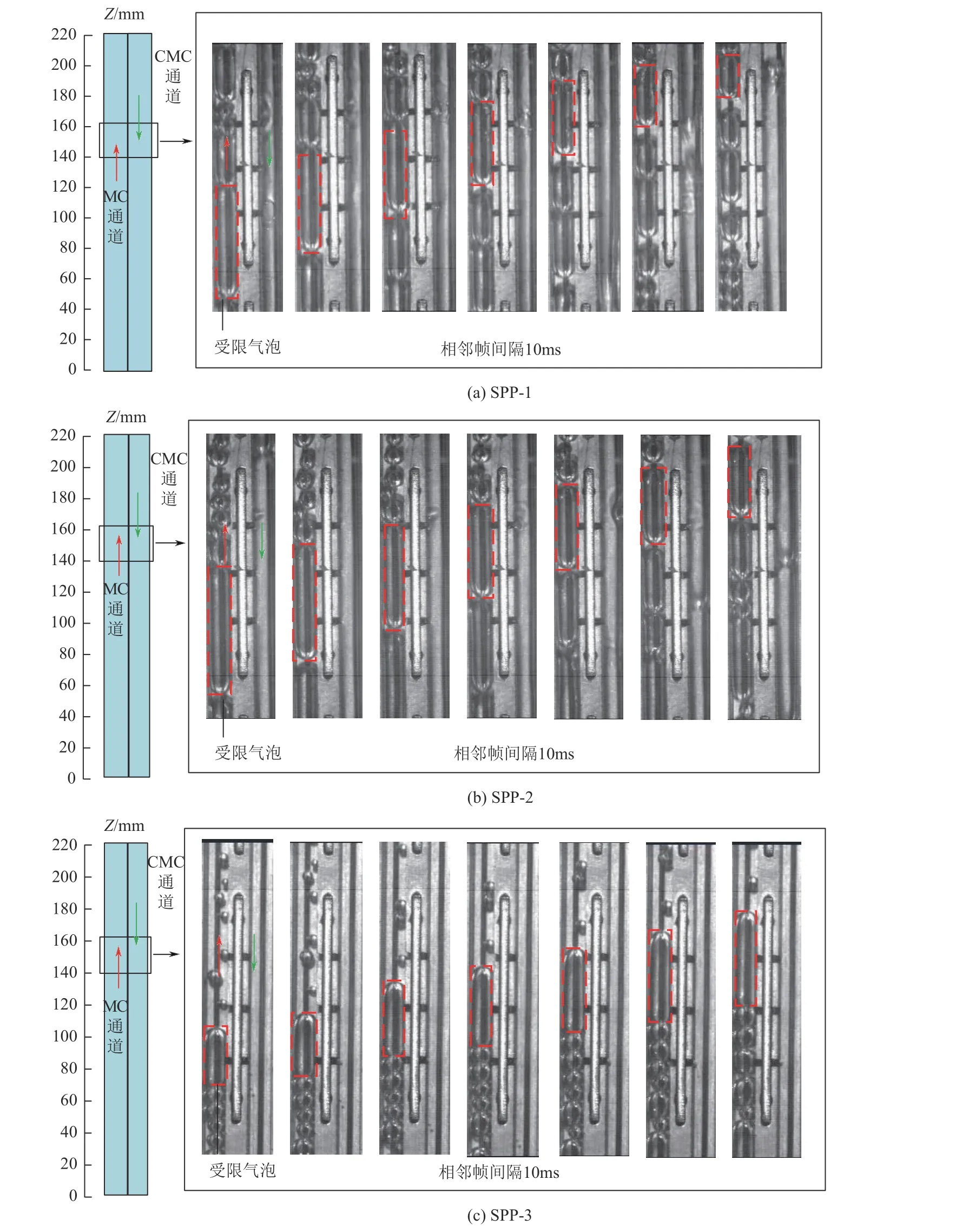

为探究不同相分离结构微细通道对受限气泡长径比(l/w)的影响,利用高速摄像机对3种结构微细通道距入口140~160mm 区域内的受限气泡进行了大量的记录。图10表示3种结构微细通道在有效热流密度为76.61kW/m2,质量流率为121.25kg/(m2·s)工况下受限气泡变化情况,相邻帧间隔10ms。同时,引入单位时间长径比变化比率ψbub进行定量分析,计算见式(18),当ψbub>0 时,说明受限气泡在不断长大,反之,说明受限气泡在减小。

图10 不同结构微细通道局部区域受限气泡大小

计算发现,SPP-1 型通道内受限气泡长径比由第一帧的3.935 减小到第七帧的2.883,ψbub,1为-382%/s;SPP-2 型由3.530 减小到2.683,ψbub,2为-343%/s;SPP-3 型由4.222 增大到4.660,ψbub,3为+149%/s。SPP-1 与SPP-2 型相分离结构微细通道内的受限气泡不断变小,SPP-3无相分离结构微细通道内的受限气泡不断长大,进一步说明了受限气泡可以通过相分离结构转移到逆流通道,同时气相转移量与排气孔数量呈正相关,受限气泡大小与排气孔数量呈负相关。

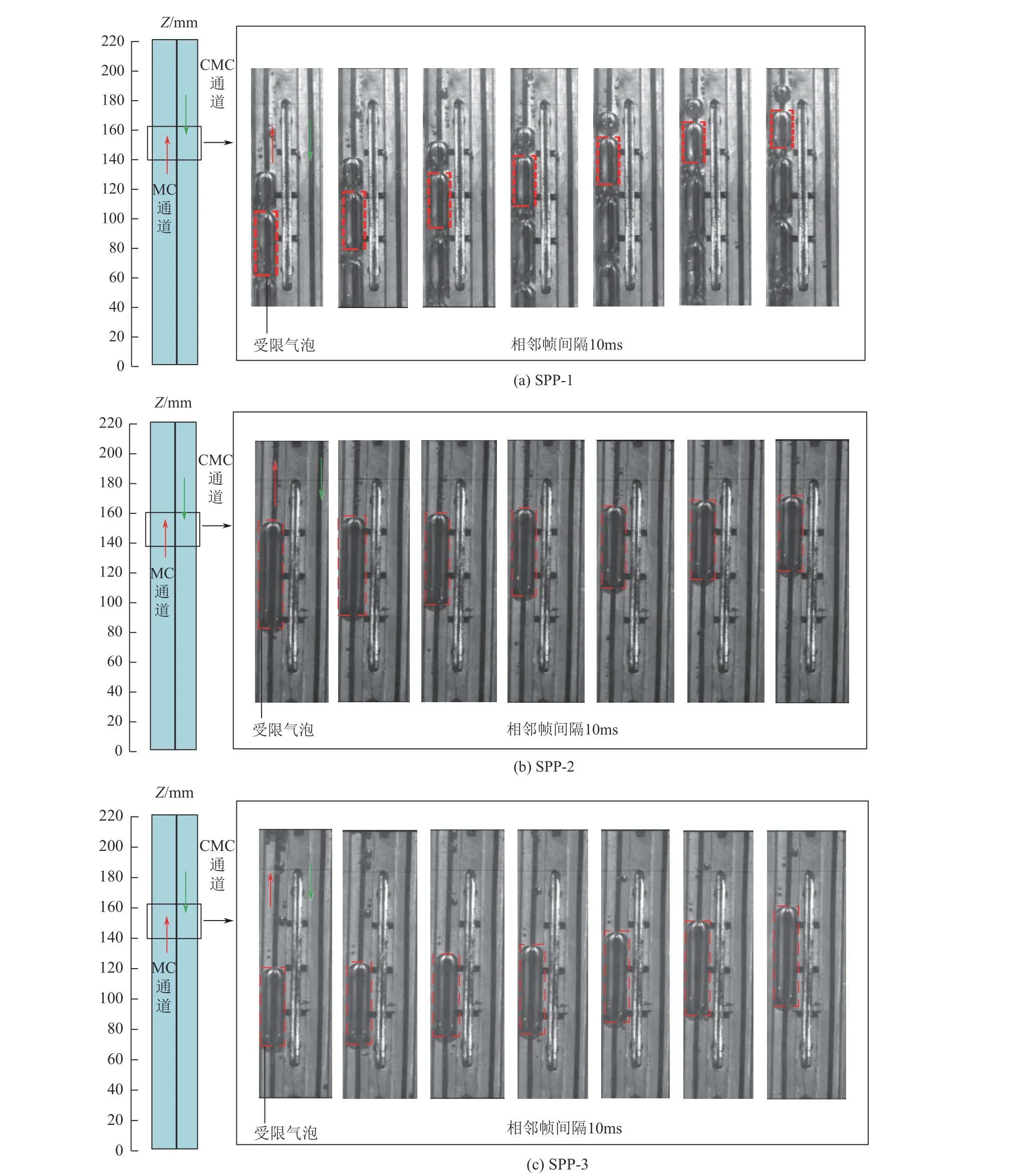

为进一步分析中高热流密度下相分离结构对微细通道压降变化的影响,在有效热流密度为130.60kW/m2和150.70kW/m2的工况下对3种结构的气泡行为进行了可视化观察,如图11和图12所示,相邻帧间隔为10ms。

图11 有效热流密度为130.60kW/m2时不同结构微细通道局部区域受限气泡大小

图12 有效热流密度为150.70kW/m2时不同结构微细通道局部区域受限气泡大小

通过计算发现,当有效热流密度为130.60kW/m2时,70ms 内,SPP-1型、SPP-2型和SPP-3型微细通道的单位时间长径比变化比率分别为-581%/s、-453%/s 和+415%/s;当有效热流密度增大到150.70kW/m2时,70ms 内,SPP-1 型、SPP-2 型和SPP-3型微细通道的单位时间长径比变化比率分别为-877%/s、-620%/s和+824%/s。说明在给定质量流率下,当热流密度较小时,通道内的受限气泡较小,相分离作用效果不明显;随着热流密度的增大,通道内的受限气泡增大,相分离结构微细通道压降改善效果明显增强,且通道的气相转移面积越大,改善效果越好。当热流密度增大到150.70kW/m2时,多孔SPP-1型微细通道在同等时间内降低受限气泡长径比的效果最明显。

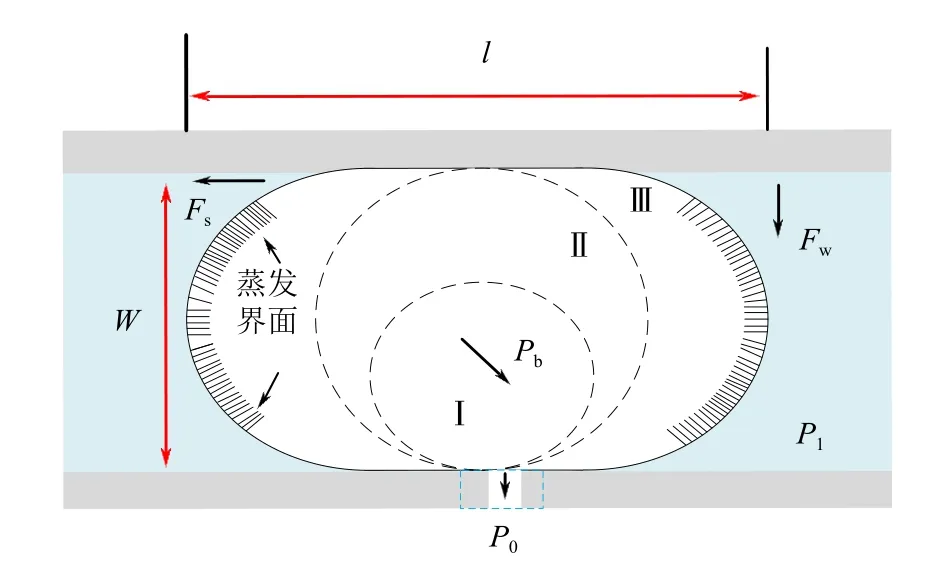

此外,为探究沸腾传热阶段受限气泡基于相分离膜实现相分离的传质推动力大小,对受限气泡生长过程进行受力分析,结果如图13。单个气泡的生长要经历自由生长Ⅰ阶段、受限生长Ⅱ阶段、受限拉长生长Ⅲ阶段。气泡在生长过程中受表面张力在竖直方向上的分量Fs、壁面压力Fw、气泡内驱力Pb、液相压力Pl以及相邻通道压力P0的共同作用。气相通过PTFE 相分离膜所需的跨膜压力Pk可以由式(19)[31]计算得到。

图13 受限气泡生长过程受力分析

式中,K为通道几何参数相关的常数,本文将其命名为气相分离系数,K=nk/fiw。

由于气泡内外压力无法直接测量和计算,且本实验的跨膜压力远大于气泡内外压力,因此可为Pl-P0替代Pb-P0提供有效的近似值,从而进一步得到受限气泡长径比随时间变化的近似函数关系,计算见式(21)。

通过压力测量仪对有效热流密度为76.61kW/m2、质量流率为121.25kg/(m2·s)工况下MC和CMC的沿程压力进行测量,并利用插值计算,得到可视化区域的跨膜压力Pk为5.5kPa,同时将SPP-1 型与SPP-2型微细通道内受限气泡在70ms 内的长径比变化代入式(22),计算得到SPP-1 和SPP-2 型的K值分别为0.69 (kPa·s)-1和0.62 (kPa·s)-1。结合可视化观察结果,SPP-1和SPP-2型微细通道内的受限气泡长度明显小于SPP-3型无相分离结构,说明具有逆流的相分离结构微细通道能在一定程度上解决微细通道下游区域受限气泡过长这一制约微细通道性能的难题。对比SPP-1和SPP-2的长径比变化程度,SPP-2型在70ms内下降了0.847,而SPP-1型在同等时间内下降了1.052,说明通道的K值越大,通道内气相转移速率越快,受限气泡长径比减少程度越大。

4 结论

以相分离结构微细通道为对象,通过两相压降、单位长度两相压降的大小来表征不同相分离结构和换向周期对两相压降的影响,引入气相分离系数K衡量不同相分离结构的气相转移速率,得到以下结论。

(1)相邻通道间的压差可以保证气液分离持续进行,换向周期的长短对相分离结构微细通道的两相流压降具有一定的影响,本实验工况下,最佳换向周期为120s。换向周期太短,工质受到剧烈扰动,加大了通道内的压降;换向周期太长,通道内气相分布不均,工质流动不稳定,通道内压降增大。

(2)在本文实验工况下,相分离结构能够有效减小通道内的两相流动阻力,且两相流压降减小的程度与热流密度和开孔数量均相关。当有效热流密度为117.11kW/m2时,多孔SPP-1 型微细通道两相流压降分别比少孔SPP-2和普通SPP-3型微细通道小3.60%、13.52%,单位长度两相摩擦压降分别小3.95%、 11.19%; 当有效热流密度增大到150.70kW/m2时,两相流压降则分别小7.64%和24.71%,单位长度两相摩擦压降分别小8.38%、26.24%,说明在一定范围内,热流密度越大、开孔数量越多的相分离结构减缓压降的能力越强。

(3)相分离结构能够有效降低受限气泡长径比和加快通道内气相的转移。在有效热流密度为76.61kW/m2、质量流率为121.25kg/(m2·s)工况下,70ms内SPP-1、SPP-2和SPP-3的单位时间长径比变化比率ψbub分别为-382%/s、-343%/s、+149%/s,说明在相同工况下,受限气泡的长径比随PTFE 相分离膜开孔数量的变化而变化,开孔数量越多,受限气泡长径比降低程度越明显;受限气泡在无相分离作用的普通型微细通道中会持续生长,长径比持续增大。此外,70ms 内SPP-1 和SPP-2 结构的气相分离系数K分别为0.69 (kPa·s)-1和0.62 (kPa·s)-1,说明相分离结构开孔数量越多,K值越大,通道内气相分离速率越快。

符号说明

A—— PTFE相分离膜气相转移面积,m2

cp,l—— 液相工质在一定压力下的比热容,J/(kg·K)

D—— 电极丝直径,m

Dh—— 单条微细通道水力直径,m

fi—— PTFE相分离膜的平均流动阻力,N

g—— 重力加速度,m/s2

hfg—— 工质的气化潜热,kJ/kg

k—— 几何常数,由受限气泡占据通道截面面积大小而定

l—— 受限气泡长度,m

M,Mg—— 实验段入口处质量流量、PTFE 相分离膜转移的气相质量流量,kg/s

Nch—— 流向相同的微细通道条数

n—— 单位面积孔穴密度

Pin,Pout—— 工质在通道进口、出口处压力,Pa

Δp—— PTFE相分离膜两侧压差,Pa

Δpi—— 第i时刻的总压降,Pa

Q,Qloss—— 实验段电热管总功率、热损失功率,W

S—— 加热面积,m2

Tin—— 工质入口温度,℃

Tsat—— 工质在对应压力下的饱和温度,℃

Δt—— 受限气泡运动时间,s

V—— 液相工质进入实验段的体积流量,L/h

w—— 受限气泡宽度,m

z—— 测压点到通道入口处距离,m

κ—— PTFE相分离膜渗透率,m2

μg—— 工质在气态状况下的运动黏度,Pa·s

ρl,ρg—— 工质在液态、气态状况下的密度,kg/m3

δ—— PTFE相分离膜厚度,m

ψbub,1,ψbub,2,ψbub,3—— SPP-1、SPP-2、SPP-3 型微细通道单位时间长径比变化比率

下角标

a —— 加速度

f —— 摩擦力

g —— 气相

grav —— 重力

in —— 微细通道进口

l —— 液相

out —— 微细通道出口

sp —— 单相流

tp —— 两相流