基于微米级颗粒临界沉积/剥离标准的研究进展

邵宏勋,谢俊,桂玉双,李润东

(沈阳航空航天大学能源与环境学院,辽宁 沈阳110136)

颗粒沉积现象普遍存在于自然界与工业生产中,例如:当微米级颗粒流经涡轮叶片的表面,叶片上气膜孔的微小结构极易发生沉积现象,造成冷却孔的堵塞,进而影响飞机空气动力学特性,甚至引发动态失速的可能[1];此外,在锅炉的运行中,炉膛内气流携带的飞灰颗粒会沉积在换热管面上诱发结渣,进一步增大锅炉换热热阻,致使换热效率降低,严重时还会引起锅炉爆管及停机停产[2-3]。因此,为合理控制颗粒沉积带来的危害,提出切实可行的沉积/剥离判据具有良好的现实意义。

近年来,大批学者致力于开发应用更为深入的颗粒沉积及剥离的理论与依据,Chen等[4]基于三维JKR的离散元法(DEM)来研究颗粒不同入射角度下的碰撞,得到一个广义表达式作为颗粒的黏附/反弹判据。Zhang 等[5]借助高速相机记录了微米级石墨颗粒碰撞的全过程,获得了不同尺寸颗粒下的临界捕集速度和恢复系数。Dong等[6]结合黏性、弹塑性以及滑移特性提出了一种新型微米级颗粒DEM 模型,能够很好地对恢复系数和临界捕集速度进行预测。Mu等[7]耦合非定常气固湍流建立了一个数值沉积模型,以预测具有灰颗粒的黏附/反弹特性。Kleinhans 等[3]、Fang 等[8]也简要汇总了一些颗粒沉积准则。尽管许多学者提出了不同情况下的颗粒沉积及剥离判据,并得到了不同程度的应用,然而面对复杂多样的沉积判据,缺乏合理的总结归纳与分析,对相关判据的联系与应用评判还有待进一步补充。

本文以锅炉为背景,阐述了相应的沉积机理与特性,然后基于历年颗粒沉积判据的研究成果,从多种沉积因素(撞击参数、颗粒粒径、温度)出发,对微颗粒黏附判据之间的不足、联系、应用与改进进行分析综述,最后根据颗粒起动方式对剥离模型进行整合与展望,为进一步深入判据的数值推广与工程应用提供方案参考。

1 细颗粒沉积机理与特性

积灰污染的本质为颗粒与壁面或沉积层碰撞后黏附在表面的一个过程,具体可以分为运输过程、撞击过程以及黏附过程。值得一提的是,并非所有颗粒都会发生黏附,这与背后的黏附机理息息相关,涉及燃烧、流体及材料化学等多种应用理论。此外,细颗粒的沉积机制也不尽相同,常见的有扩散、拦截、惯性碰撞及沉降等[9-11]。而对于锅炉系统中的飞灰颗粒,按照颗粒输运方式与积灰比重的不同,公认的沉积机制包含以下方面:惯性碰撞、湍流扩散、热迁移扩散、冷凝机理以及多变的化学反应[12]。具体情况如图1 所示[13],尽管沉积类型繁多,但从积灰份额来看,惯性碰撞无疑是绝对的主导,而如冷凝、扩散等机制无关紧要[14]。惯性颗粒碰撞是指:携带颗粒的气流在运动中遇到障碍物发生绕流,其中粒径大于10μm的颗粒因动量充足而未跟随流线绕流,继而保持初始方向运动并撞击接触表面的过程。碰撞概率取决于颗粒运动轨迹,即受流场条件控制,可通过斯托克斯数St(表征颗粒惯性作用与扩散作用的比值)进行表述[15]。而黏附概率取决于颗粒的入射速度、角度、粒径、碰撞损失以及温度等多个因素。

作为煤粉燃烧后的破碎产物,飞灰颗粒的形成主要来源于煤粉中无机组分(可溶性盐、与有机物结合的成灰化合物、原生矿物质、外来矿物质)在燃烧过程中发生的一系列物理化学反应[13]。参考表1中飞灰的组分分析[16],可以看到其成分复杂多样。此外,实际条件下的飞灰颗粒大多为不规则球状,为便于深入探究颗粒沉积机理及临界沉积理论,大多数学者会采取选用一些简化后的标准颗粒(如SiO2、玻璃、铜等)开展研究。因此在本文的论述分析过程中,除飞灰颗粒外,也引入了部分标准颗粒作为对象。

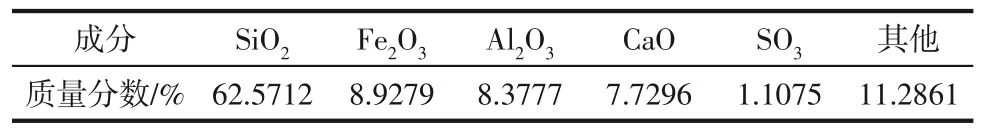

表1 飞灰颗粒全元素分析[16]

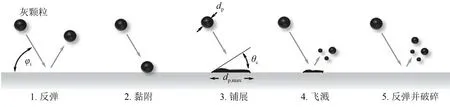

与标准颗粒相比,飞灰颗粒不仅沉积类型较多,且材料物性参数不一,但从颗粒沉积过程中的形态变化来看,除上述提到的化学反应、气相扩散等沉积类型外,其他沉积方式几乎都可以通过颗粒碰动力学理论进行解释[17]。因此,可以在不同材料的标准颗粒基础上引入必要的附加力和能量损失,从而描述飞灰颗粒的沉积过程。依托研究主体,对涉及微颗粒运输过程的碰撞概率不再作讨论。图2显示了颗粒(非熔融态、熔融态、半熔融态)惯性撞击壁面后可能存在的5 种现象[3],在此仅对颗粒的黏附与反弹行为做主要分析。颗粒碰撞作为一个能量转化与耗散的过程,关键在于入射动能与能量损失的相对大小,当入射颗粒碰撞后的动能不足以对抗碰撞过程的能量损失,颗粒就会发生黏附,否则反弹。这样的碰撞结果常常采用临界捕集速度和恢复系数进行描述[4],不仅能够直观地反映颗粒是否发生黏附,其中恢复系数还能够度量碰撞能量损失。而能量损失受界面黏附力、黏弹性、弹性/塑性变形、温度等多重因素影响[4,18-20]。

图2 固体颗粒撞击壁面:可能的现象[3]

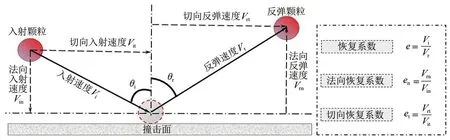

恢复系数是描述物体碰撞过程中能量损耗程度的重要参数[21],其应用广泛,有以下三种定义方式[22-24]:第一种,以碰撞后速度与碰撞前速度之比的牛顿定义;第二种,以卸载与加载阶段冲量之比的Poisson 定义;第三种,以恢复阶段弹性应变释放的能量与压缩阶段储存的能量之比的Stronge 定义。本文恢复系数基于1687年被提出的牛顿定义,即认为领域内的恢复系数e为颗粒碰撞后的反弹速度Vr与初始入射速度Vi的比值。当e=0 时,颗粒黏附;当0<e<1时,颗粒反弹;而e=1时,颗粒反弹,但此时属于完全弹性碰撞,碰撞过程无能量耗散。而临界捕集速度Vcr是指当颗粒与壁面发生碰撞时颗粒刚好发生反弹而非黏附在壁面的速度。为了便于理解和区分不同的判据标准,引入图3对颗粒碰撞过程中涉及的参数进行说明,并给出了恢复系数、法向恢复系数和切向恢复系数的表达式,特别指出法向临界捕集速度对应上述描述临界捕集速度的法向分量。

图3 颗粒动力学示意图

而针对与已经被接触壁面所捕获的颗粒,决定颗粒最终是否沉积还要取决于颗粒所受流体的剪切力与壁面之间黏附力的相对大小。当流体剪切流作用于颗粒的剪切力小于等于颗粒与壁面的黏附力的时候,才可确保颗粒继续沉积[25],而黏附力受到范德华力、静电力和毛细力的影响[26],力的大小与颗粒与壁面两者的材料特性、带电性以及湿度等有关[27]。

2 基于沉积因素对细颗粒沉积判据的研究

如何针对性地提出有效合理的沉积判据对锅炉设计及后处理具有重大意义,而针对颗粒临界沉积标准的研究,体现在提供合适的临界黏附/反弹判据,主要方法集中于实验测量和理论数值分析两方面,其中实验研究通常是搭建微米级颗粒撞击装置,利用相关设备记录颗粒碰撞前后运动行为参数;理论数值计算主要是基于牛顿第二定律,借助颗粒动力学来研究颗粒的运动、受力及二者的相互作用,以此来定量描述并验证实验结论。相反,实验也为颗粒碰撞的数值分析与模拟提供相应的数据支撑。实际碰撞过程中影响颗粒惯性碰撞行为的因素有很多,要想找到确定单一公式来对临界捕集速度Vcr或恢复系数e进行有效预测也并非易事,本章描述了各类沉积因素对细颗粒沉积标准的研究及影响。

2.1 入射速度对细颗粒沉积模型的影响

基于离散相的飞灰颗粒较连续相气体的密度高很多,且异相颗粒数量较少[28]。因此在实验研究中,研究者常常忽略颗粒-颗粒之间的相互碰撞,基于单颗粒碰撞的入射速度出发,尝试提出临界捕集速度或恢复系数等黏附判据。作为最直观的沉积因素,衍生出了大量临界沉积准则。

颗粒黏附效率能够借助颗粒的速度函数来间接测评,Dahneke[29-30]设计了一款颗粒光束发射装置,用来测量颗粒轰击平板表面的黏附效率,实验发现颗粒存在某一特定速度(临界捕集速度),但并未获得入射速度在临界捕集速度附近时的详细反弹数据。针对这一问题,Wall等[31]对颗粒法向撞击壁面进行了全面的研究,其中利用激光多普勒测速装置(LDV)获得了不同材料壁面下的颗粒法向恢复系数随入射速度的变化规律,依托能量守恒原理得到了不同条件下的临界捕集速度,为后续研究提供了广泛的数据支撑。

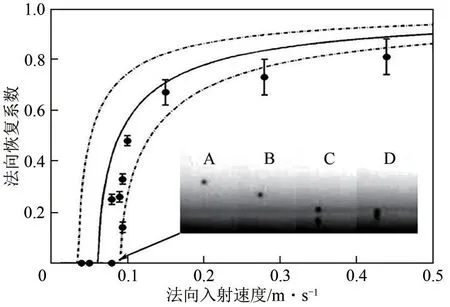

同Wall 等[31]一样,Dunn 等[32-33]也先后采用了LDV 及类设备-粒子轨迹成像系统(PTIS),并与视频分析系统结合使用,来确定粒子法向碰撞与斜向碰撞时的入射与反弹速度及其速度分量;不同的是,将单一目标颗粒的入射和反弹阶段进行了一体化考虑,从而测量碰撞颗粒的恢复系数,而并非是平均值[32]。由于Dahneke[29]、Wall等[31]中提出的简单颗粒动力学及捕获模型在颗粒反弹和捕获阶段的数据不完全合理化,为赋予颗粒碰撞结果更直观的判定标准,在此基础上,Dahneke[34]详细地推导了各自模型对应黏附能增量的适应范围,假设球体完全弹性,测量了不同入射速度下单分散聚苯乙烯乳胶小球对石英壁面的影响,建立了黏附模型并推导了临界捕集速度和恢复系数,但碍于模型中部分参数测量的局限性,限制了该判据的推广。在黏附撞击动力学模型[35](基于赫兹理论)的基础上,Cheng等[36]进行了开发,通过耦合计算流体力学(CFD)软件,拓宽了应用范围。依托EA 模型,Kim 和Dunn[37]考虑了弹性和黏附耗散的影响,由于实验入射速度远低于材料屈服速度,因此无需考虑塑性变形损失,根据法向入射速度和材料特性进一步推进了法向恢复系数的研究,相关解析解如式(1)所示(CA和CH为阻尼系数;ψA和ψH为取决于组合刚度、粒子特性等因素的物理量);而后借助高速摄影机对低速域EA 模型(实线)验证[38],数据(圆点)吻合良好,置信度95%,详见图4。

图4 法向恢复系数与法向入射速度的数据[38]

深入研究发现,上述实验数据[37]均处于理论模型下方,即对应实验临界捕集速度更大。一些学者常常将这类临界捕集速度实验值偏高归因于静电效应或微凸处塑性变形等[8]。但已有学者排除接触面粗糙度和电荷的影响,认为实验中的临界捕集速度偏高的结果来源于对材料中微观的能量耗散认知不足[39]。因此,推测这种未知的能量耗散可能是黏弹性阻尼和表面黏附之间的耦合,能量耗散增加,从而提高了临界捕集速度。

不同于纯弹性碰撞,Thornton和Ning[40]考虑了颗粒加载阶段界面黏附效应,依托JKR理论提出了与颗粒速度相关的恢复系数解析解,如式(2)~式(4)。

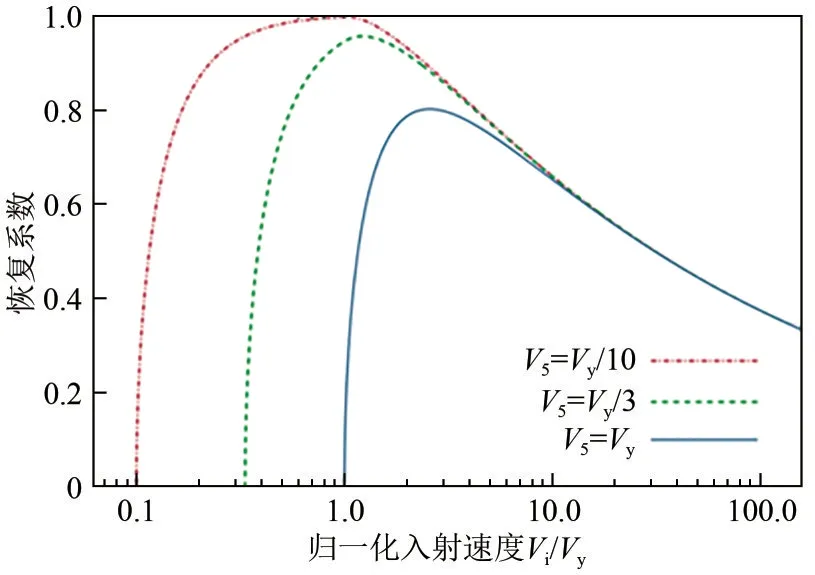

恢复系数随归一化入射速度的预测数据见图5,其中横坐标为入射速度与屈服速度之比,分析发现颗粒突破临界捕集速度Vs(实线),也突破了材料屈服速度,产生的塑性变形带来了较大的能量耗散,从而导致恢复系数极大值随着临界捕集速度与屈服速度之比的增大而减小,且远低于单位值1。此类恢复系数将入射速度与屈服速度归一化处理,通过简单冲击实验参数表述,避免了一些材料特性(如屈服应力、界面能等参数)难以测量的问题,非常便于开发为用户自定义函数(UDF)并纳入数值模拟当中,依托入射速度提供一个可变的恢复系数,可以更好地体现基于能量耗散下的颗粒沉积分布。

图5 恢复系数与入射速度的预测数据[41]

从上述Kim等[37]实验临界捕集速度偏大的推测中可以看出,迫切需要一种更加微观的、能够解决颗粒局部变形的方法。鉴于此类需求,有限单元法(FEM)得到了广泛发展,基于模型定义在网格尺度上的优势,可以将黏弹性耗散与局部应力、应变相关联,还能够对卸载问题进行有效处理。从而更真实地反映颗粒碰撞的黏弹性行为。在研究入射速度对颗粒反弹的影响时,Wu 等[42]利用FEM 发现针对微小塑性变形,颗粒的恢复系数主要受颗粒入射速度Vi与屈服速度Vy的比值主导,通过对比,这一点与Thornton 等[40]的冲击力学理论预测基本类似。相关有限塑性变形下的恢复系数满足式(5)关系(E*和Y分别为杨氏模量与屈服应力)。

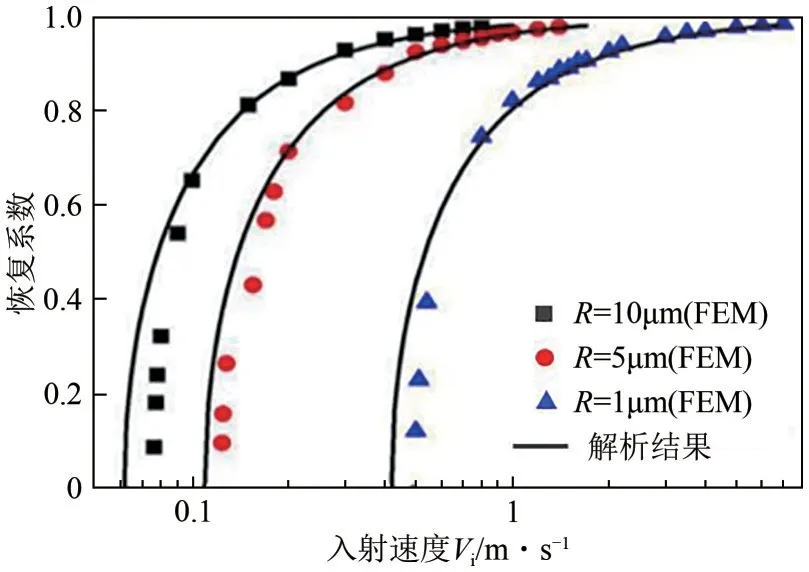

在对颗粒模型简化的过程,与Thornton 等[40]恰恰相反,清华大学Feng等[43]忽略掉颗粒加载阶段的黏附能,采用有限元法(FEM)研究了弹性及弹塑性颗粒在法向方向的碰撞行为,在弹性模型结合赫兹接触模型与能量守恒定律求解临界捕集速度、恢复系数,如式(6)、式(7)所示(K为弹性系数;w2为反弹阶段黏附能)。

便于对比,将式(6)、式(7)中的理论恢复系数同有限元结果一同绘制在图6中,观察发现,除了在接近捕获速度的低入射冲击速度下,解析解与数值结果具有良好的一致性(黑色曲线为理论模型曲线,离散点为有限元结果)。不难看出,弹性颗粒恢复系数随着入射速度增大而增大并最终趋于稳定,这样的结果一方面证实了界面黏附能对于入射速度较小的颗粒影响更大,另一方面也符合弹性颗粒在模型简化后的结果(忽略加载阶段黏附能)。值得注意的是,在接近临界捕集速度的低速段存在一定差异,考虑为理论模型中对于颗粒入射阶段黏附能的忽略,导致相同条件下的颗粒,理论恢复系数较大,对应的临界捕集速度较小。

图6 3种半径的弹性颗粒的恢复系数[43]

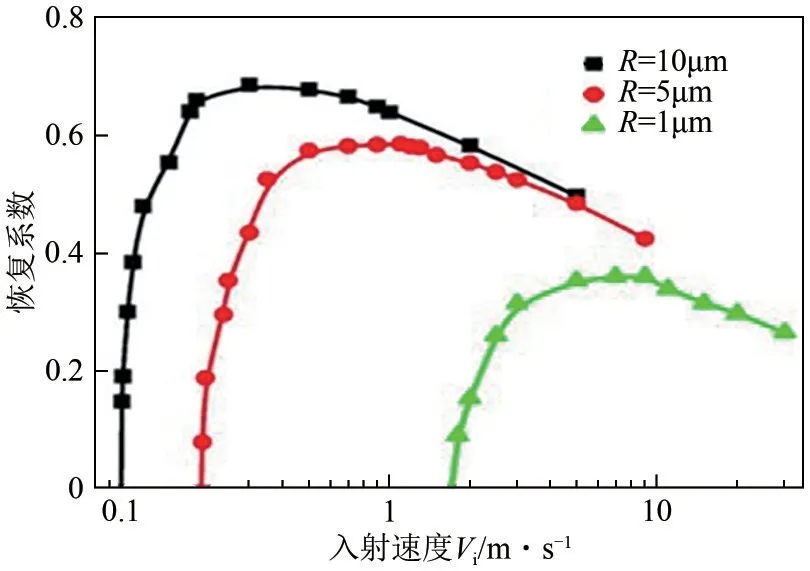

结合图7中弹塑性颗粒碰撞,恢复系数随入射速度增加呈先上升后下降的趋势。速度作为影响颗粒沉积的主导因素,很显然,此类材料下的颗粒在较高入射速度下(突破屈服速度)产生的塑性变形损失对颗粒行为影响巨大。此外,对于弹塑性颗粒而言,存在双向耦合作用:黏弹性会增大塑性变形,相反塑性变形也会引起黏弹性损失增加。相关数值数据误差验证的过程可参考图8,同Wall 等[31]实验数据吻合良好。

图7 3种半径的弹塑性颗粒的恢复系数[43]

图8 基于恢复系数的数据误差分析[43]

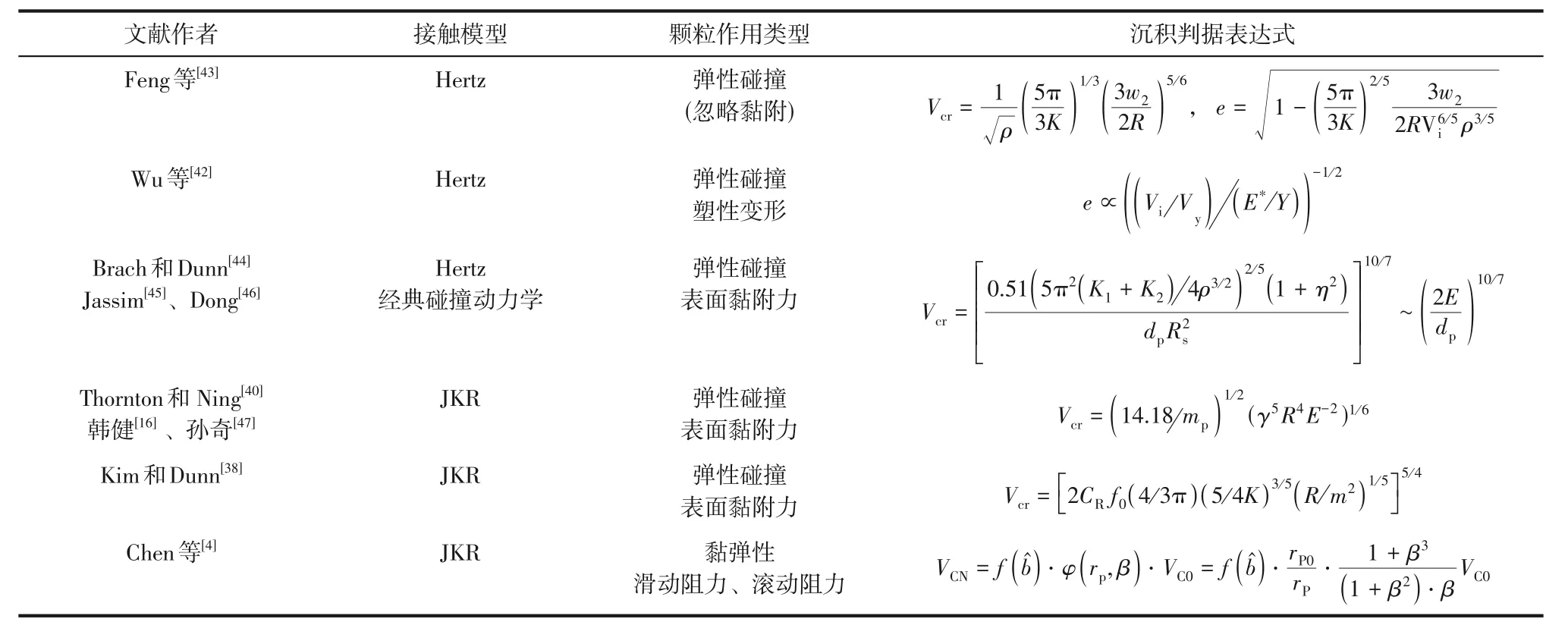

本节判据准则中,不仅涉及了颗粒弹性冲击和黏附力,而且涵盖了塑性变形损失,并基于黏弹性材料本构关系复杂性给定了相应的解决途径。鉴于飞灰的复杂程度,在沉积准则的探索中引入能量损失是十分必要的,可以显著提高沉积模型的准确性与易用性。结合表2来看,一些颗粒模型并未引入黏弹性损失,这会导致判据中的临界捕集速度低于飞灰实际值,具有局限性,因此需要寻求结合弹性、黏附力、黏弹性以及塑性变形损失等更为全面的显式解析解更具切实意义。

表2 临界捕集速度和恢复系数的经典解析式

2.2 入射角度对细颗粒沉积模型的影响

颗粒入射角度会影响颗粒的运动状态,从而进一步影响颗粒的沉积状况,大多数研究主要集中于颗粒的法向碰撞,而实际情况下颗粒与颗粒之间或者颗粒与壁面的碰撞多为斜向碰撞,即入射角度与接触表面会存在一个非零碰撞角,除正常黏附或反弹外,斜向碰撞可能会引起颗粒发生滑动或者滚动。然而,法向临界捕集速度不考虑滑动、滚动行为,以此简化标准,用来判定颗粒的黏附或反弹行为,但这样的标准太过于片面,尤其针对高入射角的碰撞行为无法精准衡量[4]。与常规法向碰撞相比,斜向碰撞并不那么便于解析,其颗粒黏附/反弹标准也存在差异,因此很多学者基于入射角度选取恰当的黏附接触力学模型对颗粒运动方程进行数值分析,旨在寻求一个切实的颗粒黏附/反弹判据标准。

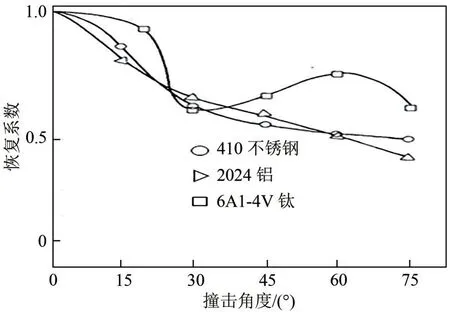

在研究气固两相流中颗粒对涡轮叶片的碰撞行为时,有人提出第一个颗粒碰撞回弹模型,认为入射角度是影响颗粒恢复系数的重要因素[48]。在此基础上,为进一步深入研究反弹特性,选取飞灰颗粒作为研究对象,基于3种不同壁面的反弹行为进行了实验[49],利用LDV获得各种入射角度下的恢复系数,见图9。

图9 颗粒速度恢复比的比较[49]

以2024 铝合金为例,对颗粒恢复系数平均值的最小二乘多项式曲线拟合出如式(8)关联式。

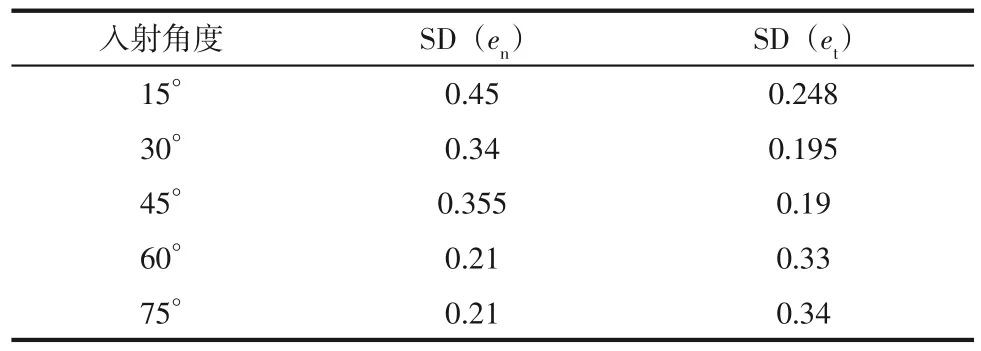

对应关联式不同角度下的颗粒法向/切向标准差分析可参考表3。图9 中颗粒入射角在0°~75°范围内的恢复系数随着入射角增大逐渐降低,但本文中是否存在临界黏附角度还有待进一步深究。不过可以确定的是,除涡轮叶片上沉积的颗粒外,入射角对颗粒恢复系数的影响巨大,这一结论对于锅炉中飞灰同样适用。

表3 不同入射角下颗粒对应的恢复系数标准差[49]

PIV是一种多点、瞬态流动测试技术,与上述LDV 相比,具备相当优异的空间分辨率。为进一步表征颗粒碰撞规律,Cai 等[50]将恢复系数分为法向恢复系数与切向恢复系数,基于PIV技术获取了氧化铁颗粒恢复系数随入射角度的变化规律,运用最小二乘法拟合了恢复系数分量的修正平均值和相应入射角(加权平均)的关联式如式(9)、式(10)。

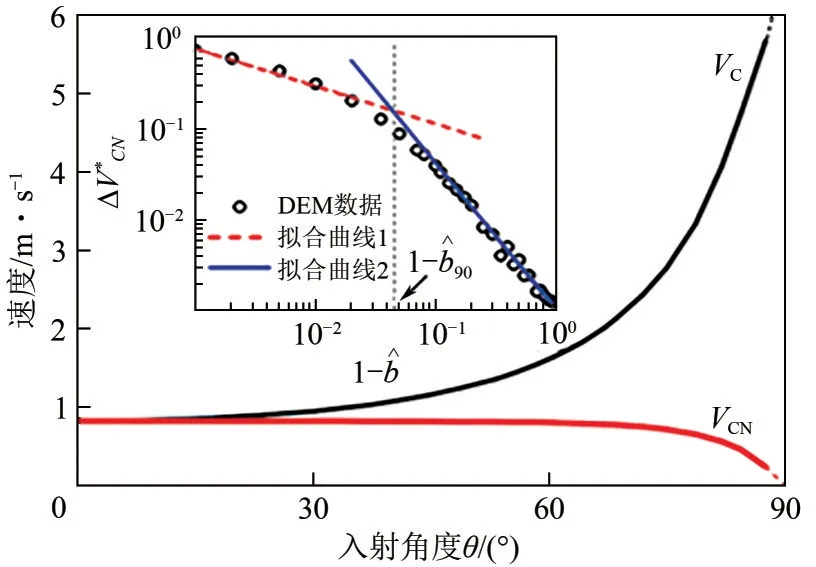

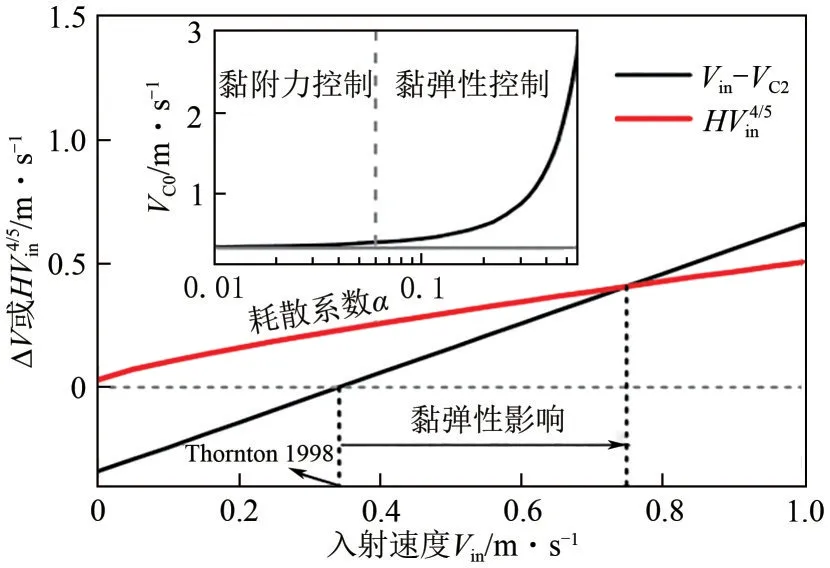

上述研究工况及考虑因素的局限性也直接导致了该拟合判据的局限性,此外受流场加速的影响,法向恢复系数会降低3%~6%,测量可能会产生较大误差。通过部分工况下的实验数据总结实验规律,从而拟合恢复系数与入射角度的关系,但是此类方案适用性有限,难以保证拟合模型的通用性。故Chen 等[4]利用DEM 结合黏性JKR 模型探究了微米颗粒在不同角度下的碰撞,分析了入射角对黏附判据的影响,具体结果见图10。在此之前,Dominik等[51]证明了滚动与滑动行为在颗粒碰撞作用中可以忽略,认为法向临界捕集速度VCN会存在固定值,很显然,该结论与图10中VCN曲线十分吻合,可以看到,在入射角低于65°时,法向临界捕集速度VCN几乎恒定;不过值得注意的是,当入射角度大于突变角度,VCN便迅速下降,这进一步证实了Dominik等[51]的结论存在适用范围,即小入射角范围内奏效,利用法向碰撞的临界捕集速度VC0与回弹阶段δN=0 处的临界速度VC2之间的差值[式(11)]来表征黏弹性效应,见图11,将入射速度Vin替换上式VC0,获取Vin的函数,采用图解法求解法向碰撞下的临界捕集速度VC0(双线交点)。

图10 临界捕集速度VC及法向临界捕集速度VCN与入射角θ的函数关系[4]

图11 VC0 - VC2和HV i4n 5作为入射速度Vin的函数关系[4](插图表示VC0作为耗散系数α的函数的变化)

由于斜向碰撞求解方程非线性的性质,直接推导较大入射角下的临界捕集速度判据不太可能,还会出现颗粒入射速度小于临界捕集速度,但并未发生黏附的不合理状况。不过可以结合图10 的DEM结论进行数值转换,获得法向临界捕集速度的幂律,结合图10 插图所示,采用双曲线拟合相对偏差ΔV*CN和1 -b̂,得到冲击参数b̂下法向临界速度VCN的显式表达式如式(12)、式(13)(其中b̂90为特征角对应的冲击参数)。通过引入尺寸比,结合撞击参数提出了全方位角度的颗粒黏附/反弹判据表达式,如式(14)。

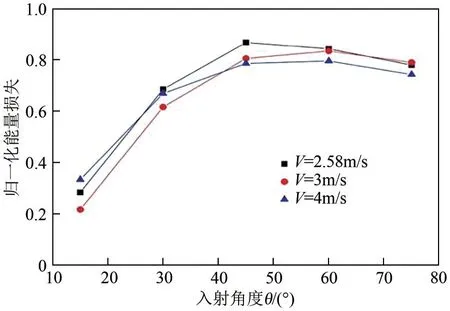

在探究SiO2颗粒惯性撞击钢板的实验中,Xie等[52]基于动力学模型探究了入射角度对反弹特性的影响,根据归一化能量损失(滑动损失)TKL和图12来看,归一化能量损失与入射角密切相关,且随着入射角呈现先上升后下降的趋势,但下降速度十分平缓,由此可以认为较高的入射角度更有利于颗粒发生黏附。

图12 不同速度下归一化能量损失随入射角的变化[52]

切向反弹速度利用单/双系数模型对两个不同的动力学模型进行预测,依托单系数模型为例,将实验数据计算出的阻尼系数与相应实验恢复系数数据进行多项式拟合,如式(15)。

当入射速度小于临界捕集速度,法向恢复系数en=0,引入阻尼系数至离散运动方程[53],即可通过数值计算的方法获得临界捕集速度。通过对比单、双系数模型结果,发现除极值外,两个模型的切向力与位移计算结果相似,不过两个矢量基于颗粒高入射角下的变化,均表现出了对入射角度的强烈依赖性。因此,为进一步预测不同入射角度下的颗粒碰撞行为,利用高速摄像机记录了煤灰颗粒的撞击过程,得到了法向恢复系数随入射法向速度的变化规律[54],也进一步验证了颗粒的临界捕集速度随着入射角的增大而减小。

2.3 粒径尺寸对细颗粒沉积模型的影响

入射颗粒的尺寸会引发颗粒惯性和黏附力的相对重要性发生变化。随着颗粒尺寸逐渐增大,影响颗粒行为的因素会从黏附主导转移到惯性主导状态,从而进一步导致不同的碰撞结果[55]。此外,已有多篇研究[4,6,45-46,56]指出尺寸差异也会破坏原有机制引起的能量耗散的分数。

许多学者已经进行了不同尺寸下颗粒沉积行为的研究,浙江理工大学季浪宇[57]对大尺寸(3~7mm)颗粒进行碰撞反弹的研究中发现,颗粒的尺寸不会对恢复系数产生影响。与之相反,Sommerfeld 等[58]研究发现当颗粒直径较小时(100~500μm),颗粒尺寸对恢复系数影响显著,且粒径越大,恢复系数越小,但影响程度随表面粗糙度增加而降低。

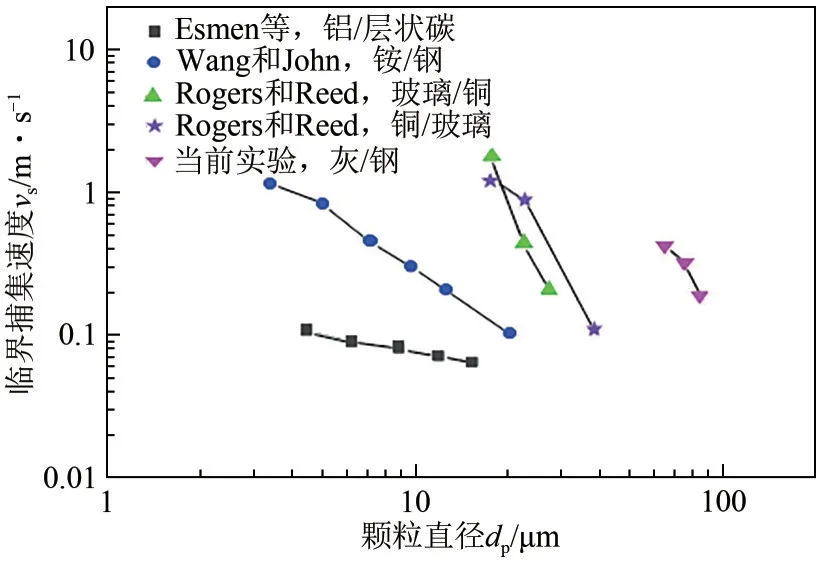

上述结论中颗粒尺寸处于毫米或次毫米级,而对于微米级颗粒而言,其碰撞结果和判定标准截然不同。Rogers 等[59]针对玻璃、铜及不锈钢3 种材料在不同组合下的碰撞过程进行了测量,并获得相应材料不同粒径下的临界捕集速度,随着颗粒尺寸增加,各类颗粒的临界捕集速度均呈现不同情况的下跌,见图13 的▲和★。另外,图13 中的▼为韩健等[16,46]以电厂中飞灰颗粒为研究对象进行了惯性撞击钢板的实验,基于JKR理论[40]推导的临界捕集速度如式(16)所示(其中γ为界面能)。

图13 临界速度与颗粒大小的可用数据的比较[46]

与玻璃、铜颗粒相比,其临界捕集速度随尺寸的变化规律表现为良好一致性,这也进一步验证了上述的猜想:微米级颗粒随尺寸的判定标准与大尺寸颗粒(毫米级)不同。不过需要注意的是,对于尺寸越小的颗粒,首次碰撞能量损失对颗粒行为的主导作用越大。式(16)中临界捕集速度的表达式与颗 粒 尺 寸 满 足 幂 律Vcr∝Rα的 关 系,这 与Kim 和Dunn[38]的研究中简化阻尼系数后提出的临界捕集速度形式相似,均利用颗粒尺寸进行了表征,如式(17)所示(K为组合刚度、CR与黏附力相关)。

正如预期那样,Jassim[45]、Dong 等[46]也先后在研究中发现,伴随着颗粒尺寸增大,相应的临界捕集速度呈指数形式下降,满足上述幂律关系。

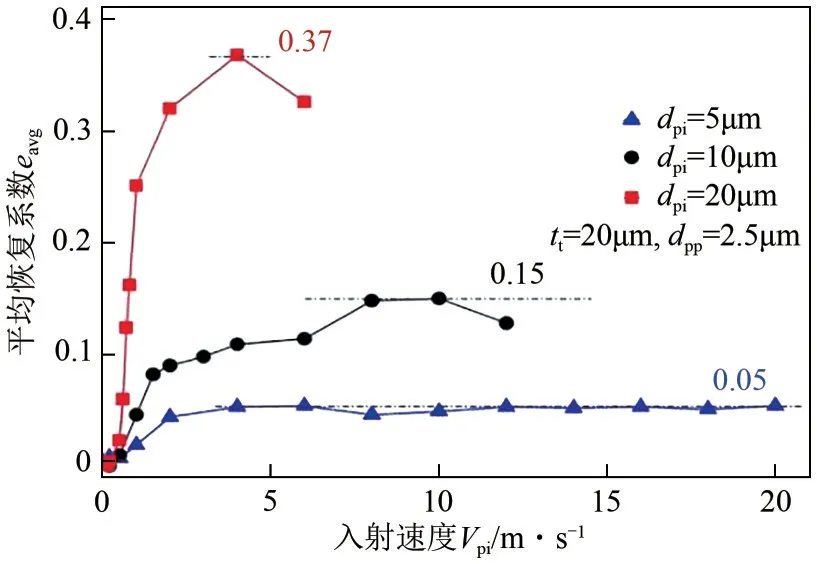

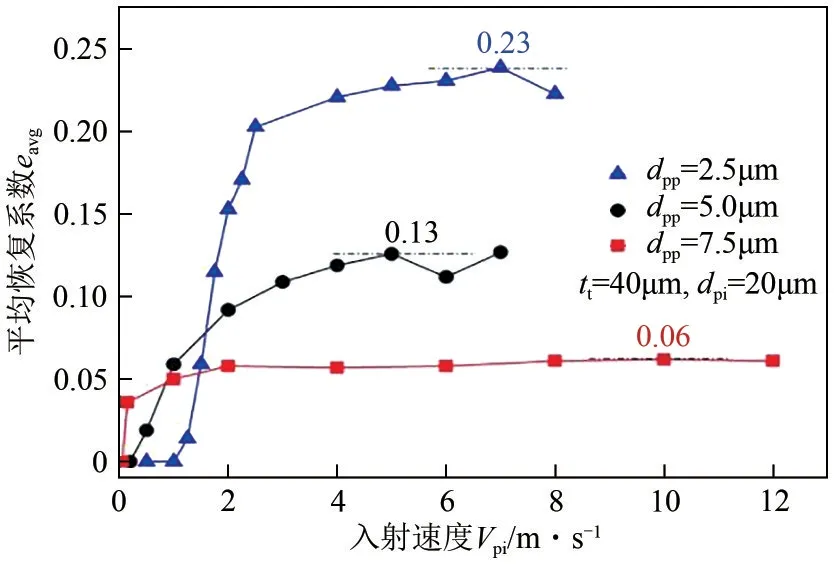

仅探究微米级颗粒对光滑壁面的碰撞是远远不够的,基于颗粒覆层的碰撞研究更具工程指导意义,但与此同时,撞击覆层的机制也更为复杂。因此,Zhu等[60]通过DEM研究了颗粒和覆层碰撞后的黏附/反弹行为,模拟不同入射颗粒尺寸与覆层颗粒尺寸对平均恢复系数的影响,同Chen等[4]做法类似,将入射颗粒与覆层中颗粒的尺寸归一化,即引入颗粒尺寸比(入射颗粒直径与覆层中颗粒直径的比值为dpi/dpp),结合图14、图15 发现,颗粒恢复系数随尺寸比增大而增大,由于覆层结构能量耗散的复杂机制,结合3个可控参数的调整对恢复系数进行曲线拟合如式(18)所示。同DEM 模拟数据比较,拟合相关性良好,可参考文献[60]。

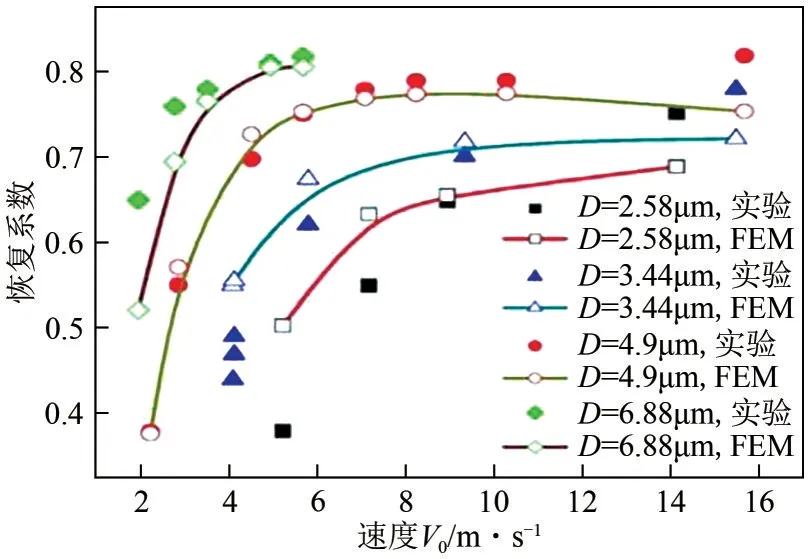

图14 不同入射颗粒直径与平均恢复系数作为粒子入射速度的函数[60]

图15 不同填料颗粒粒径的平均恢复系数与粒子入射速度的函数[60]

式中,a为稳定恢复系数相关;b为当恢复系数达到其稳定值的一半时的入射速度;c为与快速增长区域的斜率有关。

基于颗粒碰撞接触的时间与连续性划分为离散模型和连续相模型[61],离散模型主要基于刚体材料,而连续相模型则能够详细地描述实际碰撞行为(接触力与变形),如弹簧-阻尼模型[62]、Stronge 模型[24,63]以 及J-G 模 型[64]。Yu 等[65]基 于Stronge 模 型[24]建立了一种修正型的细颗粒碰撞模型,将黏附力以及粗糙度因子相结合考虑得到黏附功,利用动摩擦系数μ与法向接触压力建立了颗粒的切向恢复系数模型,如式(19)。

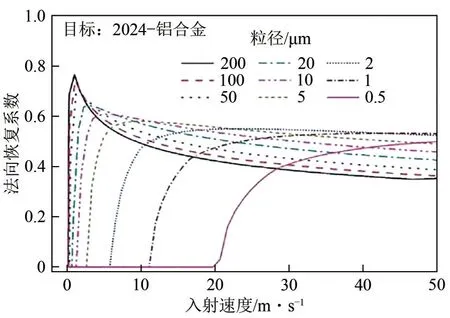

在后续模型验证过程中,基于4种不同案例对改进后的模型进行误差分析,较初始模型[24,64]而言,改进后的模型对恢复系数的预测更为精确,平均误差不高于9%,远远低于初始模型的平均误差(详细误差分析可参考文献[65])。结合图16 分析(2024-铝合金,粗糙度因子CR=1.0),不难发现,尺寸小的颗粒更加具备发生黏附的条件,不过一旦发生反弹,考虑为小颗粒具备较大的屈服强度和杨氏模量,对应塑性变形引发的能量耗散也较小,因此在相同工况下,小颗粒往往比大颗粒具备更大的恢复系数。

图16 不同直径颗粒碰撞的法向恢复系数曲线[65](粗糙因子为1.0)

通过对基于颗粒尺寸对颗粒沉积模型影响的文献总结分析,能够发现微米级颗粒和大尺寸颗粒对应的沉积规律及判定标准不能够相提并论,也进一步强调了颗粒尺寸对微米级颗粒黏附/反弹标准的影响不容忽略。结合表2,观察发现微米级颗粒临界捕集速度对颗粒尺寸具有幂律依赖性[38,40,43,45-46],此外,由于颗粒尺寸较小,不同工况下的颗粒受动力学及工况的影响,会使得颗粒碰撞行为差异显著。覆层的存在使得颗粒在能量耗散方面占据重要因素,由于覆层颗粒尺寸与位置不一,还需要充分考虑到颗粒碰撞过程随机性。此外,分析颗粒尺寸变化对碰撞结果造成的显著影响可利用黏性微米级颗粒的三维离散元法[4],有助于探究涵盖所有角度的颗粒黏附/反弹准则表达式。

2.4 温度对细颗粒沉积模型的影响

在上述的论述研究中,针对微颗粒沉积准则的探讨已经做了大量工作,但此类沉积模型大多致力于恒温条件下的应用,而飞灰颗粒的运行常常伴随温度变化,锅炉中烟气、飞灰及换热表面都会彼此换热[66],更重要的是,飞灰颗粒的物性参数也会随温度发生改变[67]。通过对上述颗粒沉积判据纵向分析,不难发现,改变单一沉积因素(如改变颗粒尺寸、入射速度、入射角度),其黏附标准受单一沉积因素的影响效果几乎相同。以入射角度为例,高温下的颗粒往往不受撞击角度的控制,此时温度对于颗粒碰撞结果占据主导作用。因此,颗粒沉积判据的研究同温度的相关性密不可分。

在沉积过程中,环境温度通过影响颗粒及接触面材料的杨氏模量、表面能等参数进而影响碰撞结果。从这个角度来看,获取不同温度下材料的物性参数成为了探究沉积准则的首要任务。Ai[68]提出了一种计算飞灰弹性模量的方法,为了填补Brach 模型[44]的缺失,Ai 等[69]在El-Batsh 模型[70]的基础上,进一步调整了对杨氏模量的计算方案。高温下的颗粒,黏附行为通常会由有效黏度决定,常规的临界速度模型或许不再适用,因此一些学者开拓了经验模型进行评估。Sreedharan 等[71]指定临界黏附温度为颗粒熔融温度,当温度大于临界黏附温度时,颗粒黏附概率为1,而温度远低于临界温度时黏附概率为0。定义临界温度下黏度与当前温度下的黏度比值为颗粒沉积的概率,如式(20);其黏度μTp与温度关系如式(21)[72]。

其中颗粒化学成分决定A、B大小。从颗粒黏度的角度探究温度对颗粒黏附的影响还有很多,但是否发生黏附的影响因素是材料的黏弹性变形和黏附力,不能直接判定这两种因素和材料黏度存在某种关系。

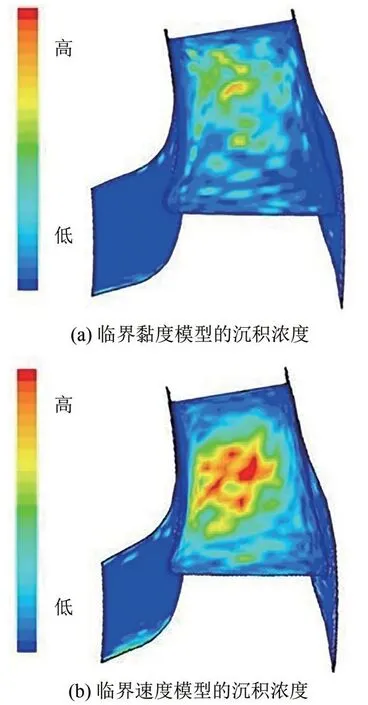

临界黏度模型仅仅考虑到温度的影响,并没有把颗粒速度这一影响因素考虑进去;而临界速度模型考虑到温度对材料弹性模量的影响,并没有把温度对颗粒黏度这一影响因素考虑进去,两者都存在一定的缺陷。图17 分别显示了叶片临界黏度模型和临界速度模型的沉积图,通过云图对比发现,除前叶板外,两种模型的沉积分布与沉积总量均差异较大[73]。

图17 沉积浓度云图[73]

针对上述模型缺点,在此基础上,裴钰[74]耦合出了新的沉积概率模型,综合考虑温度场与速度场对粒子沉积行为的影响。耦合思想为:当前温度Tp大于等于a倍临界黏附温度Tcrit时,颗粒为熔融态,黏附概率为1;当前温度Tp小于等于b倍临界黏附温度Tcrit时,颗粒为固体,黏附概率为0;而当前温度介于两者之间时,颗粒沉积概率如式(22)所示(文献[74]选取a=1、b=0.5,具体取值因实验修正而异)。

为深入了解温度对微颗粒沉积的影响,一些学者往往会选取一些物性参数受温度影响比较大的材料着手。孙奇[47]将聚苯乙烯颗粒作为研究对象,通过表征弹性位移与黏附力作用特征距离的比值,确定了JKR模型的适用性,并发现单分散聚苯乙烯颗粒首次碰撞能量损失随着温度升高而增大,临界捕集速度也增大。值得一提的是,与飞灰颗粒相比,由于聚苯乙烯颗粒在沉积过程中的杨氏模量受温度影响很大,便于探究温度对颗粒黏附规律的影响,但从本质上来讲,飞灰形貌不一,成分复杂,且不同煤种的组分含量差别巨大,对于物性参数的测量也是非常不易的,除此之外,飞灰颗粒沉积过程中杨氏模量随温度变化较小,且熔点较高。因此可以尽量选用低熔点飞灰颗粒,区别不同温度区间下的黏附规律。总而言之,合理材料的选取对于推进高温沉积判据的发展是非常有利的。温度作用于沉积判据的影响不仅基于颗粒,Abd-Elhady等[75]发现温度梯度引起沉积层发生烧结,而烧结后沉积层的硬度更强(孔隙率降低),而对于较硬平面的颗粒撞击,粒子的动能损失很小,倾向反弹,相应的颗粒沉积概率降低,直至沉积层不再生长,对应临界捕集速度也随之降低,然后趋于稳定。

截止目前,无论常温还是高温领域,JKR模型都是作为首选对象,通过引入阻尼系数来推测相应的黏附接触模型,不过,在熔融温度下的飞灰颗粒会发生相态变化,必要时需要引入液桥力,对黏附接触模型进行更深度的改进。另外,颗粒覆层作为一个庞大的沉积体,会发生挤压变形、烧结、脱离等行为,受沉积分布的影响,不同区域的沉积程度也不尽相同,壁面的受热不均使得温度梯度出现巨大差异,因此不易掌握沉积体的整体温度分布,这一问题对于探究温度下颗粒沉积准则意义重大。需要进一步优化和改进模型,调整实验方案,实现量化研究,以便提出恰当的半经验沉积准则。

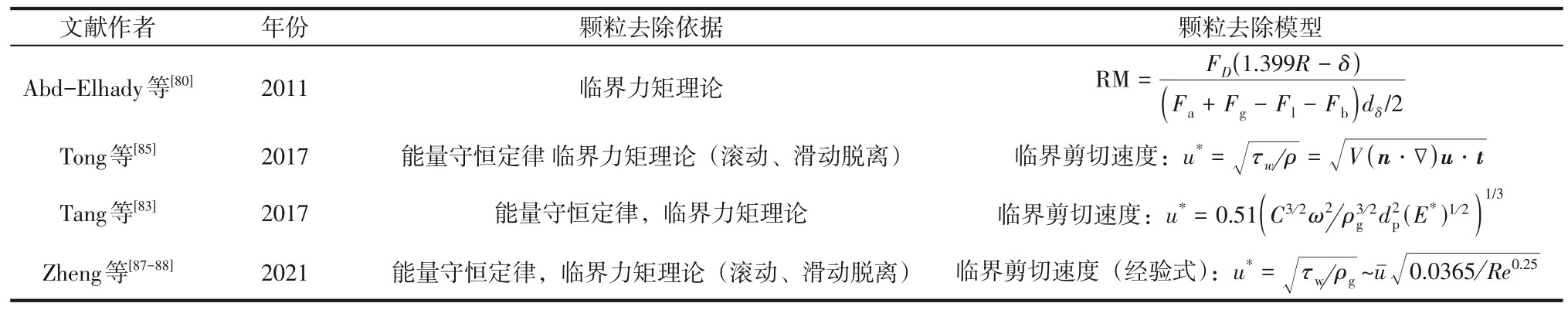

3 基于起动方式对颗粒临界剥离判据的研究

前文已经分析了多种因素(入射速度、入射角度、粒径尺寸及温度)对颗粒沉积模型的影响,然而对于一个完整的积灰模型,除沉积模型外,还应包括剥离模型,两者相应共生,不可分割[76-77]。当目标颗粒被壁面捕获,尽管在短期内处于黏附状态,但自身仍处于一个复杂环境下,随时可能因气流剪切力或外部颗粒注入等因素发生再次脱离[78],这一剥离行为对沉积质量的影响不容忽略。因此,积灰剥离是积灰过程中一个关键环节,根据颗粒起动原理,可以分为非接触起动和接触起动。非接触起动是指当颗粒受到流体的剪切力作用,使得颗粒发生移动并脱离沉积表面的过程,起动方式主要包括滑动、滚动及上升。而接触起动是指颗粒依靠悬浮颗粒碰撞而被去除的过程。在非接触起动的研究中发现,滚动是颗粒去除的主导机制[79]。

3.1 非接触起动

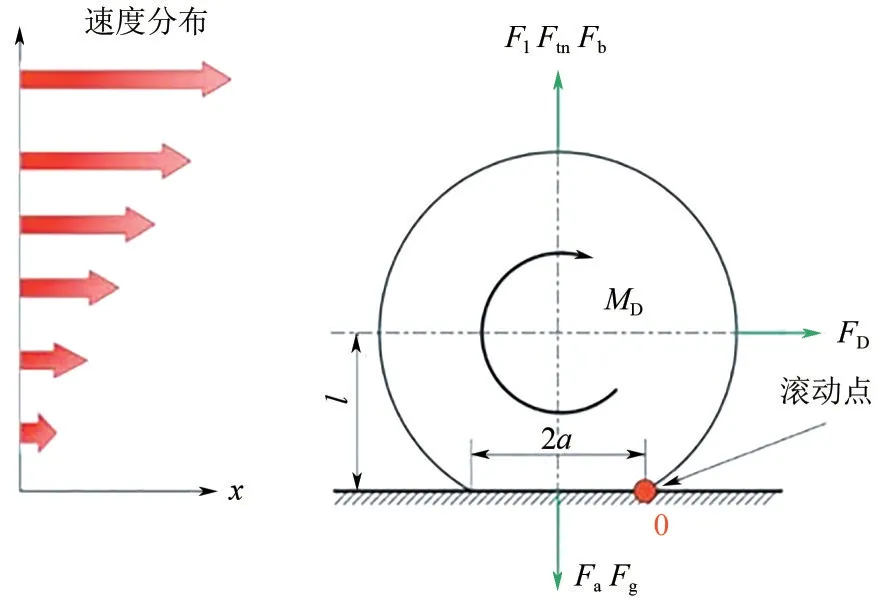

由于非接触起动主要方式为滚动,滚动去除力来源于流体动力矩,当流体动力矩大于黏附力矩,颗粒就发生滚动去除。因此可以采用临界力矩理论对颗粒的剥离模型进行分析。为了研究流体速度对废气再循环(EGR)冷却器沉积颗粒的影响,Abd-Elhady 等[80]基于Zhang 等[81]定义的滚动力矩比对处于剪切流中的水平颗粒受力进行分析,如式(23)。

式中,Fa为范德瓦尔斯黏附力;Fl为升力。当RM>1,颗粒发生滚动;当RM=1,流体流速为临界滚动流速。通过改变气流方向来实现沉积颗粒的去除,朝下流动是通过外部注入颗粒去除沉积的最佳流向[82]。Tang等[83]基于能量守恒定律与临界力矩理论,开发了颗粒沉积过程的去除算法,提出了流速和颗粒尺寸对沉积特性的影响,但并未进一步考虑结构几何参数对换热面沉积过程的影响[84]。图18为处于流场中黏附颗粒的受力分析图,能看出黏附颗粒受阻力FD、黏附力Fa、升力Fl和流体动力矩MD组成。

图18 黏附颗粒受力分析[83]

结合临界力矩理论,能够很好地理解颗粒去除的滚动机理,以“0”点为滚动支点的颗粒所受流体动力矩大于颗粒黏附力力矩时(图18),便发生滚动效应,用不等式(24)表示。

其中升力对颗粒的影响可以忽略不计[76],利用JKR理论计算黏附力和接触半径,代入临界力矩模型,获得临界剪切速度,如式(25)。

同样也是粒子能够继续保持黏附在壁面上的临界捕集速度,其中C为修正系数。

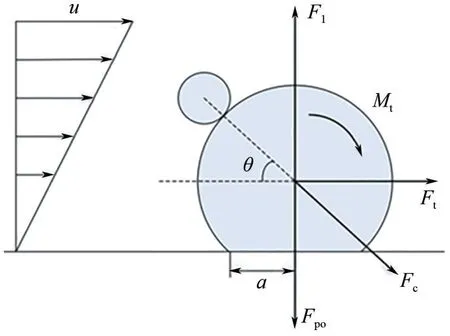

在Tang 等[83]研究的颗粒临界力矩模型的基础上,Tong等[85]添加了颗粒斜向碰撞下产生的冲击力Fc,耦合有限体积法(FVM)和格子玻尔兹曼法(LBM)探索管道上颗粒沉积机制与剥离机制。这也就意味着该临界剥离模型中的颗粒处于非静止的动态过程,而非捕获颗粒的剥离标准。结合图19进行分析,当流体与冲击力的合力矩大于黏附力时,颗粒发生滚动脱离,如式(26)。

图19 作用在附着粒子上的力和力矩[85]

当阻力与冲击切向力合力大于摩擦力时,颗粒发生滑动脱离,如式(27)。

剪切速度定义为式(28)。

上述表达式经计算验证,同Toscano 等[86]研究数据吻合良好。且临界滑动分离的剪切速度大于临界滚动分离的剪切速度,并随着黏附颗粒和冲击颗粒直径的增大临界剪切速度减小。表4归纳了部分颗粒起动脱离研究。

表4 颗粒去除行为研究归纳

3.2 接触起动

相较无颗粒注射,存在外部颗粒注射的临界剪切速度要远远小于没有颗粒的时候,进一步验证了颗粒注射是主要去除机制[85]。不过,通过结合前面Abd-Elhady等[82]的研究内容分析发现,虽然通过外部颗粒注射为沉积去除主要机制,但是若流动方向不佳,是无法单凭外部注入颗粒来完成沉积颗粒的去除,仅在非接触力的流体加持下,外部注射颗粒的接触力起动才占据主导机制。

基于上述颗粒去除机制的研究分析,Tang等[83-84]和Tong等[85]应用了各种模型来预测积灰颗粒的去除,但并未考虑沉积层的表面特性对沉积的影响,如表面颗粒尺度[88]、表面粗糙度[89]、温度以及沉积形态[87]等。基于此类缺陷,Zheng 等[88]提出了滑动和滚动颗粒分离的新准则,为全面深入地展示沉积细节,选取了更适用常温下的临界速度模型,因此忽略了温度影响,由于实际的颗粒撞击会出现多粒子碰撞,因此引入了修正系数下的冲击力公式,如式(29)。

修正系数取决于沉积颗粒的位置与尺寸,根据方程发现冲击力与颗粒速度成正比,即气流速度越大,越容易导致沉积颗粒的去除。通过比较有无去除模型下的灰沉积情况,发现去除模式下的沉积总量与Tang等相似,且呈现渐进趋势[82-83],但两种情况下的沉积量随时间推移差异逐渐显著。造成这一现象的原因可能是由于随着沉积的进行,沉积层表面的填充颗粒粒径也随之变化,相较于细小颗粒,大颗粒更倾向于剥离而无法继续黏附,此时受入射颗粒碰撞影响,被捕获的的大颗粒可能因碰撞而发生去除。

从理论上来看,通过控制气流速度确实可以有效降低沉积速率,不过需要注意的是,气流速度虽然影响了颗粒剥离机制,但同时也改变了颗粒注入的质量流量以及沉积水平。因此颗粒最终的沉积速率并非是气流速度的单一线性关系,这一点在探究模型结构对沉积速率的数值模拟中应用较多[78,90],需要进行耦合分析,根据不同工况寻求一个合理的速度区间。此外,剥离模型耦合数值模拟对吹灰器效率的评估也得到了较为广泛的发展[91]。

4 结语

颗粒沉积的黏附机理与沉积判据对于锅炉参数的设计起着关键作用。本文以细颗粒惯性撞击为主导机制,基于临界捕集速度、恢复系数、能量守恒定律、临界冲击角以及临界力矩理论等模型探讨预测了颗粒的运动行为。然后通过对比不同沉积判据的数学描述,指出各类模型的联系与改进方向,为有效抑制飞灰沉积提供了一定的理论参考。基于当前研究热点及趋势,认为颗粒沉积研究在以下方面仍需进一步深入。

(1)基于惯性碰撞的颗粒沉积的分析是一个复杂的动力学过程,除材料本身属性外,还涉及入射参数、温度、流场等外来因素,因此针对不同工况下颗粒沉积的判定依据也不尽相同。在实际环境下,多为颗粒与沉积体(覆层)的碰撞,由此导致换热表面的热阻会大大增加,使得换热面的温度梯度与温度分布发生剧烈变化,进而影响材料的物性参数而改变沉积结果。因此,如何获取一个合理的沉积体温度场至关重要。与此同时,也对作用于温度效应下的颗粒沉积行为判定提出了挑战。

(2)针对高温颗粒沉积领域,颗粒黏附与黏度存在经验关系,这对于部分工程实践有一定的指导性,但无法作为黏附接触模型的本质。另外,温度直接导致的材料杨氏模量、表面能等参数的变化也间接影响了颗粒碰撞黏附力和黏附功,需要对具体的颗粒黏附过程进行具体分析。若涉及颗粒液膜生成,有需要的情况下可引入液桥力等来进行修正。目前缺乏高温颗粒沉积的量化研究,可基于能量守恒定律进一步完善与深入,结合温度提出不同温度区间内(固态、熔融态)的沉积标准。

(3)在研究颗粒沉积过程中,大多集中于利用高速摄相机结合理论数值计算来吻合实验数据,并且也通过搭建试验台进行了大量的颗粒碰撞实验,但依然缺乏数值模拟方面的研究,目前CFD-DEM模块以FLUENT-DEM 为主线,也可通过耦合开源软 件OpenFOAM 与LAMMPS 编 译 的SediFoam 求 解器,其可扩展性与适用性也十分优异。

(4)针对颗粒动力学的实验研究中,通常将固态颗粒视为稀疏相,因此大多采用气流输送单颗粒进行入射碰撞分析,这也就忽略掉粒子运输过程中的碰撞行为,使得推导的颗粒黏附判据在工程的应用中存在相对误差。

符号说明

CR——接触粗糙度因子

D——特征长度,m

dpi(dp) ——入射颗粒直径,m

dpp——覆层颗粒直径,m

dδ——接触直径,m

E——弹性模量,Pa

E*——等效弹性模量,Pa

e——恢复系数

eavg——平均恢复系数

en——法向恢复系数

et——切向恢复系数

Fa、Fpo——黏附力,N

Fb——浮力,N

Fc——冲击力,N

Fg——重力,N

Fl——升力,N

Ft、FD——曳力,N

K——弹性系数

m——质量,kg

m*——有效质量,kg

Ps——沉积概率

R(Rp) ——半径,m

R*——有效半径,m

Re——雷诺数

Rs——无黏附恢复系数

St——斯托克斯数

T——温度,K

TKL——归一化能量损失

u* ——临界剪切速度,m/s

uˉ——平均速度,m/s

Vcr——临界捕集速度,m/s

Vin(Vi) ——颗粒入射速度,m/s

Vn——法向入射速度,m/s

Vr——颗粒反弹速度,m/s

Vt——切向入射速度,m/s

Vy——屈服速度,m/s

ν——运动黏度,m²/s

β——尺寸比

β1——入射角(面夹角),(°)

βˉ——平均入射角,(°)

γ——界面能,J/m2

η——阻尼系数,kg/s

ρ——密度,kg/m3

ω——黏附功,J/m2

μ——摩擦系数

μcrit——临界黏度,Pa·s

μTp——颗粒黏度,Pa·s

δ——接触位移,m

τw——壁面剪切应力,Pa