超高压杀菌对低盐切片腊肉风味及理化性质的影响

孙 梦,冉佩灵, ,黄业传 ,李占阳

(1.西南科技大学生命科学与工程学院,四川绵阳 621000;2.荆楚理工学院生物工程学院,湖北荆门 448000)

腊肉作为中国著名的传统腌腊肉制品,市场空间广阔,但传统工艺常通过添加大量食盐并降低含水量来延长保质期,导致腊肉盐含量较高、水分含量较低、口感柴硬,且不利于人体健康。此外,随着社会生产生活方式的转变,方便食品、预包装食品开始普及,传统腊肉需要做出创新与改变才能迎合现代消费市场。切片腊肉相较于传统整块腊肉更方便包装运输储藏以及烹饪食用,但切片过程增加了腊肉暴露在空气中的面积和时间,加速了脂肪氧化,增大了被微生物污染的概率,此时杀菌方式的选择就十分重要。目前,肉制品工业中常采用高温长时间杀菌的方式对微生物进行灭活,此法对肉制品的口感、色泽和营养物质造成的损失较大。因此,关于无热效应作用的冷杀菌工艺逐渐受到国内外食品行业的关注。

众多研究表明,高压可以有效减少肉及肉制品中的微生物数量,且适当的压力可以在杀菌的同时,较好地保持食品原有的色泽、味道及营养物质,同时还能产生一些正向、积极的影响[1]。如Garriga 等[2]选择600 MPa 压力处理包装好的切片火腿,发现对乳酸菌的杀灭效果显著,同时感官评价未发生改变。韩衍青等[3]发现400 MPa 和600 MPa 的超高压处理能够有效杀灭烟熏火腿中的大肠杆菌、热杀索丝菌、假单胞菌、霉菌和酵母,并且不会引起烟熏火腿脂肪的氧化酸败,能够较好地保持样品原有的脂肪酸含量。目前超高压技术在腌腊肉制品保鲜方面鲜有报道,且不同杀菌压力、时间及温度对腊肉品质有不同程度的影响,本文参考国内外研究成果,制作低盐、高水分的切片腊肉,真空包装超高压杀菌后,在4 ℃贮藏条件下,于第0、60、120、180 d 时测定理化指标、风味物质及微生物情况,研究超高压压力大小对低盐切片腊肉品质的影响,探究最适合本实验腊肉产品的超高压杀菌参数。

1 材料与方法

1.1 材料与仪器

新鲜猪里脊肉 购于绵阳市青义镇家多乐超市;食盐 重庆合川盐化工业有限公司;烟熏柏木屑购于河北省邢台市清河工业园区木林森木材商城;硼酸钠、亚铁氰化钾、亚硝酸钠、乙酸锌、对氨基苯磺酸、盐酸萘乙二胺、三氯乙酸、硫代巴比妥酸、无水硫酸钠、石油醚、三氯甲烷、冰乙酸、碘化钾、可溶性淀粉、硫代硫酸钠 均为分析纯,成都科龙试剂厂。

OPTO-LAB 胴体肉质颜色测定仪 德国MATTHAUS;PEN3 电子鼻 德国Airsence 公司;GCMSQP2020 型GC-MS 联用仪 日本岛津公司;75 μm碳分子筛/聚二甲基硅氧烷(carboxeml/polydimethylsiloxane,CARIPDMS)萃取头 美国Supelco 公司;手动SPME 进样器 上海安谱科学仪器有限公司;TA XTplus 物性测试仪 英国SMS 公司;RE-52AA旋转蒸发仪 上海亚容生化仪器厂;SW-CJ-2F 超净工作台 苏州安泰空气技术有限公司。

1.2 实验方法

1.2.1 低盐切片腊肉加工工艺 选用肥瘦比例在3:7~4:6 之间的冷鲜猪里脊肉,修刮净皮层上的残毛及污垢,清洗干净,沿边修割整齐,分割为长15 cm、宽3 cm 左右的长方形块状,于30 ℃温水中漂洗2 min,除去肉条表面的浮油、污物,取出后沥干水分;食盐添加量为肉重的2.5%,亚硝酸钠0.005%。于4 ℃冰箱中干腌48 h,每天翻动一次;腌制结束后于50 ℃(湿度为49%)预热1 h,60 ℃(湿度为62%)继续烘18 h,烘烤结束后用柏木屑烟熏8 h(烟熏温度为40~50 ℃),最终成品水分含量控制在40%左右;将制作得到的成品腊肉切成长为8 cm、宽为3 cm、厚为3 mm 左右的肉片。

1.2.2 杀菌工艺 腊肉真空包装,设定压力为200、400、600 MPa,与未杀菌处理的样品做对比。升压速度约50 MPa/s,卸压速度约100 MPa/s,处理时间为10 min(不包括升压和卸压的时间)。传压介质为葵二酸二辛酯液压油,处理前油温22 ℃,处理时油温会上升,处理后油温降低至初始温度。超高压处理完成后用自来水清样品表面油质(水温10 ℃左右)[4]。

1.2.3 水分含量测定 按照GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中直接干燥法进行测定。

1.2.4 pH 测定 按照GB 5009.237-2016《食品安全国家标准 食品pH 值的测定》进行测定。

1.2.5 质构特性测定 参考张云齐等[5]的方法。

1.2.6 色差测定 随机挑选3 处测定,镜头紧贴肉样,记录L*、a*、b*值。

1.2.7 亚硝酸盐含量测定 按照GB 5009.33-2016《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》中分光光度法进行测定。

1.2.8 过氧化值(POV)测定 采用GB 5009.227-2016《食品安全国家标准 食品中过氧化值的测定》中直接滴定法进行测定。

1.2.9 菌落总数测定 采用GB 47892-2022《食品微生物学检验 菌落总数测定》进行测定,结果用CFU/g 表示。

1.2.10 风味物质种类及相对含量测定 取均匀的样品3.0 g 于15 mL 顶空瓶中,以聚四氟乙烯隔垫密封,采用微固相萃取,60 ℃水浴萃取40 min。解析条件为250 ℃,6 min。气相色谱与质谱参数参考刘芝君等[6]的方法设定,挥发性风味成分与自带数据库相匹配,选择匹配度≥80 的结果,采用归一化法对峰面积进行定量。

1.2.11 电子鼻分析 在张云齐等[5]的方法基础上略作修改,分析采样时间设定为160 s,选取测定过程中140~142 s 的数据用于后续分析。

1.2.12 感官评价 选定十名食品专业研究生作为感官评定人员并进行培训。将四组不同杀菌处理的低盐切片腊肉(真空包装)分别在100 ℃下蒸15 min。十名感官评定人员对腊肉色泽、组织结构、香味和口味四个方面进行感官评分并求平均值作为综合评分,具体评分标准参考宋忠祥等[7]的方法。采用雷达图法对评分结果进行分析[8]。

1.3 数据处理

实验取样完全随机,重复3 次。采用Origin 7.0(OriginLab,USA)绘制柱状图、折线图及雷达图,相关性分析使用SPSS 25.0,采用Duncan 法进行多样本间差异显著性分析,当P<0.05 时被认为具有统计学意义。

2 结果与分析

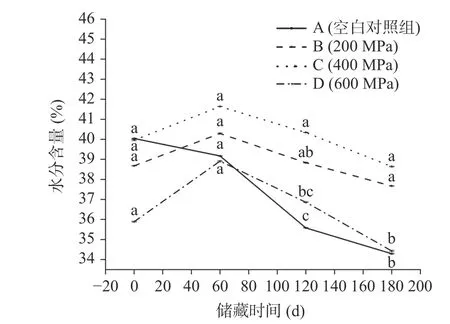

2.1 不同压力对低盐切片腊肉水分含量的影响

如图1 所示,样品的水分含量随压力的升高而降低,因为超高压过程中的压缩及减压破坏了细胞结构,提高了细胞渗透性,促进了水分迁移,增加了渗透期间的水分损失[9]。储藏至60 d,对照组水分含量下降,各处理组水分含量均升高,这与超高压加工会引起食品中氢键、离子键和疏水键等非共价键的破坏或形成有关[10]。储藏至第180 d,四组样品的水分含量均有所下降,且随着压力的增大,水分下降速度呈先减小后增大的趋势,200~400 MPa 时,样品的水分含量随压力的增大而增加,400~600 MPa 时则反之,这与Marcos 等[11]的研究结果相似。在其他条件相同的情况下,一定区间内随压力的增大,水分子间的氢氧原子距离逐渐缩短,氢键作用力逐渐增强,减缓了水分散失,提高了低盐切片腊肉的保水性[12]。同时高压可以通过改变肌原纤维的结构来增加盐溶性蛋白质的溶解度,以弥补低盐、低离子强度造成蛋白质溶解性降低的情况,进而提高腊肉的持水性[13]。综上所述,400 MPa 压力处理后,腊肉的含水量为39.96%,储藏180 d 后含水量为38.64%,水分含量较高,持水性较好。

图1 不同压力处理的低盐切片腊肉在储藏阶段的水分含量变化Fig.1 Changes in moisture content of low-salt sliced bacon under different pressure treatments in storage

2.2 不同压力对低盐切片腊肉pH 的影响

如图2 所示,低盐切片腊肉的pH 随压力的升高而增大,但B、C 与对照组差异不显著(P>0.05)。周果等[14]的研究也出现类似的情况,这可能与超高压过程中某些蛋白质的变性有关,或是由于含氮物质(如自由氨基酸等)分解所引起的[15]。储藏期间,四组样品的pH 总体都呈增长趋势,但超高压组的增长速度小于对照组。第180 d 时,对照组的pH 显著高于(P<0.05)各超高压组,这与贮藏期间微生物的生长繁殖有关,腊肉中的蛋白质在微生物或酶的作用下降解为胺及氨类等碱性物质,导致pH 的升高。

图2 不同压力处理的低盐切片腊肉在储藏阶段的pH 变化Fig.2 pH changes of low-salt sliced bacon under different pressures in storage stage

2.3 不同压力对低盐切片腊肉色泽的影响

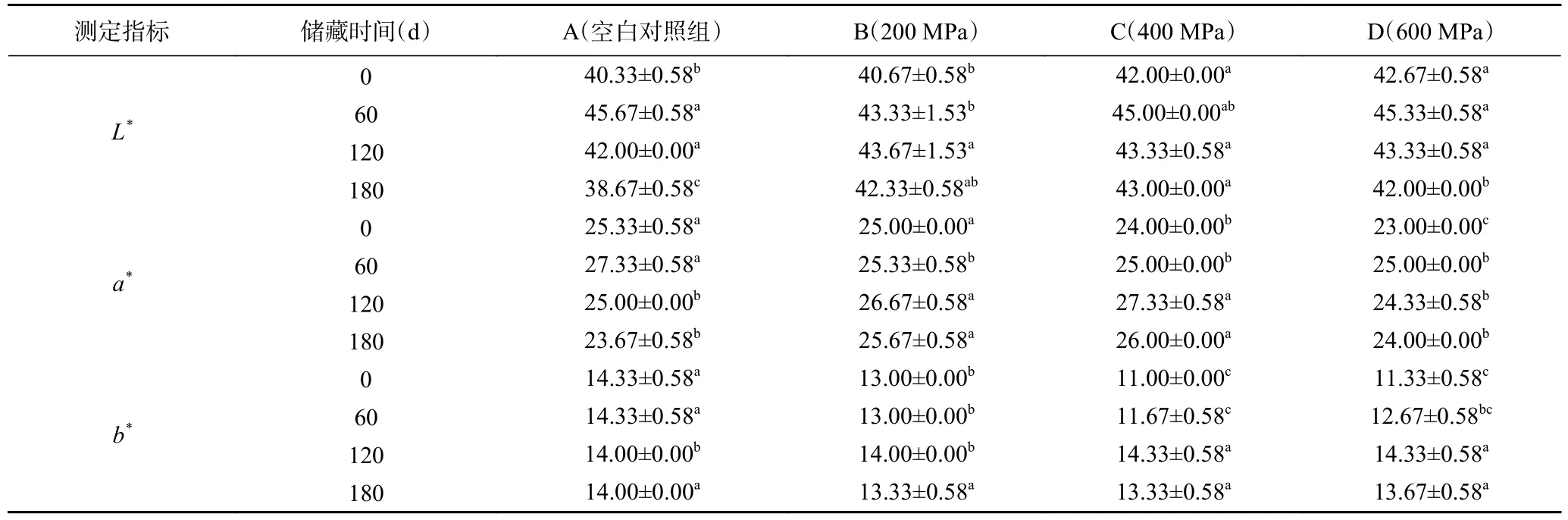

由表1 可知,第0 d 时,超高压组的L*值变大、a*、b*值变小,且随着压力的增加,变化量逐渐增大。这是因为干腌食品的颜色主要取决于亚硝基肌红蛋白和正铁肌红蛋白,前者较为稳定能耐受高压处理,后者易受高压影响而导致部分变性,从而增加反射光的量,这表现为腊肉表面颜色亮度的增加[16]。而红度的减少归因于肌红蛋白变性和血红素置换或释放[17]。储藏期间,各组的L*、a*、b*值均先升高后降低,且变化量都较小,这可能与水分含量的变化有关。储藏至180 d,超高压组的L*、a*值均高于对照组,b*值略低于对照组,这是因为超高压增加了低盐切片腊肉的持水性,储藏后水分含量较高,亮度值也较高;同时延缓了腊肉的脂肪氧化,减少了鲜红色的氧合肌红蛋白(Fe2+)氧化成棕色的高铁肌红蛋白(Fe3+),导致红度值高于对照组而黄度值略低。

表1 不同压力处理的低盐切片腊肉在储藏阶段的色泽变化Table 1 Color change of low-salt sliced bacon with different pressure treatments during the storage

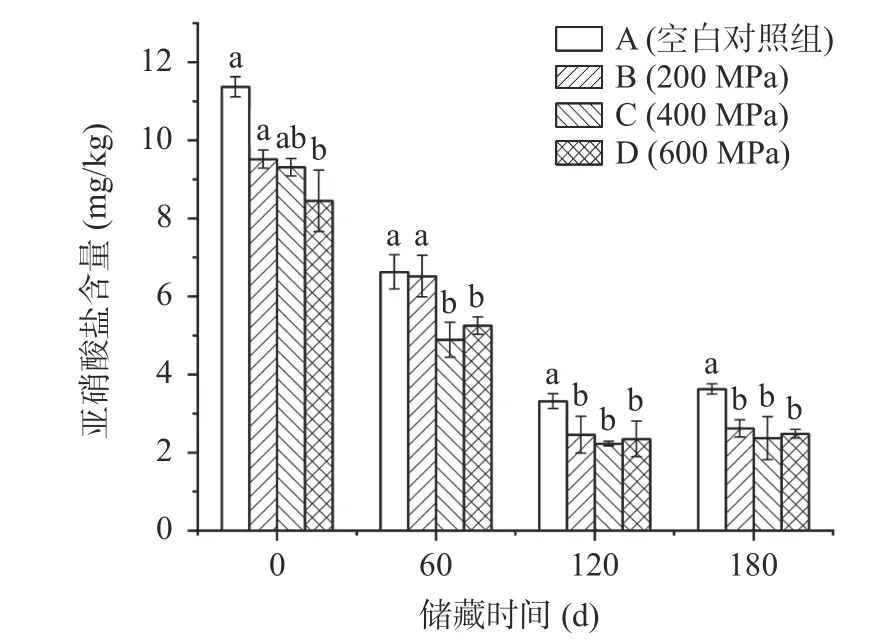

2.4 不同压力对低盐切片腊肉亚硝酸盐含量的影响

由图3 可知,超高压显著降低了(P<0.05)低盐切片腊肉的亚硝酸盐含量,张鑫等[18]的研究也表明超高压会降低低盐牛肉乳化肠的亚硝酸盐含量,但各处理组之间差异不显著(P>0.05)。此外,四组样品的亚硝酸盐含量在储藏阶段呈先下降后上升的趋势,Wang 等[19]也发现了类似规律,因为 N在肉类储藏过程中与各种组织成分如肌红蛋白、脂质、硫醇等发生反应,氧化为 N,导致亚硝酸盐含量的降低[20]。张隐等[21]的研究也同样表明,HPP 处理抑制了微生物活性,从而导致亚硝酸盐含量下降。第180 d 时,四组样品的亚硝酸盐含量均升高,这可能是由于某些有硝酸还原能力的微生物生长繁殖产生亚硝酸还原酶,导致亚硝酸盐含量增加。

图3 不同压力处理的低盐切片腊肉在储藏阶段的亚硝酸盐含量变化Fig.3 Changes of nitrite content in low-salt sliced bacon under different pressure treatments at storage

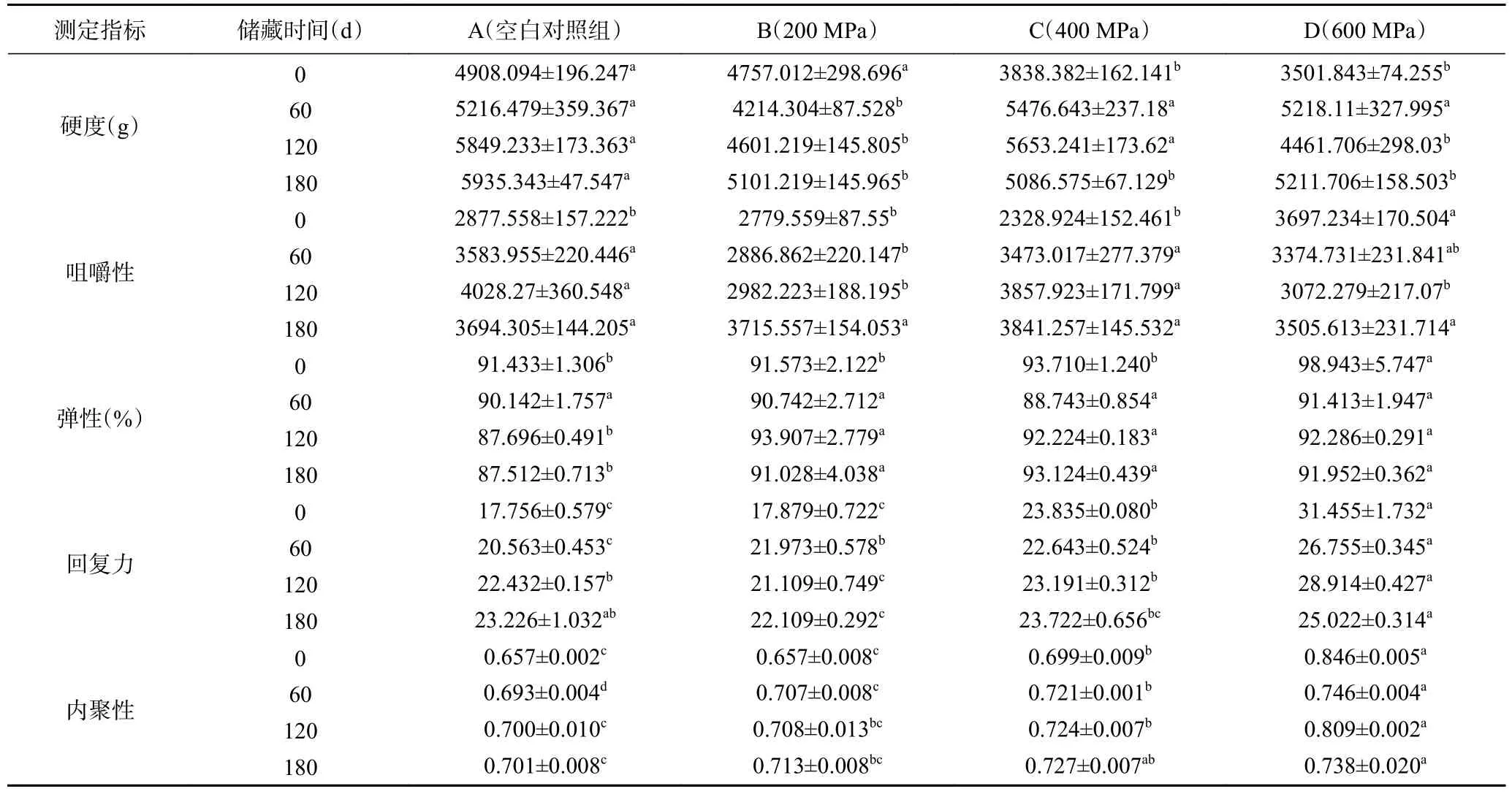

2.5 不同压力对低盐切片腊肉质构的影响

由表2 可知,第0 d 时,随着压力的增大,低盐切片腊肉的硬度逐渐降低,对照组与B(200 MPa)差异不显著(P>0.05),与其余两组差异均显著(P<0.05);咀嚼性呈先降低后升高的趋势,D(600 MPa)与对照组差异显著(P<0.05)。咀嚼性是肌肉硬度、细胞间的凝聚力以及弹性等综合作用的结果,回复力和内聚性相关联且大致成正相关[22]。一方面,超高压处理使腊肉的肌动蛋白和肌球蛋白结合解离,肌肉的剪切力下降,肉质得到嫩化,硬度和咀嚼性都一定程度降低;另一方面压力使肌肉中的钙激活酶活性增加,加速了蛋白水解,导致肌肉成熟过程缩短[23]。而600 MPa时咀嚼性的大幅升高是因为此压力下腊肉弹性的显著增加。回复力、内聚性、弹性都随压力的增大而增大,因为蛋白质受压力的影响发生改变,变性后聚合形成凝胶结构,弹性和内聚性都得到提高[24-25];在更高压力时,二硫键的相互作用也可能是弹性增加的原因之一[26]。

表2 不同压力处理的低盐切片腊肉在储藏阶段的质构变化Table 2 Texture changes of low-salt sliced bacon under different pressure during storage

储藏期间,四组样品的硬度总体呈增长趋势,对照组的硬度始终高于各超高压组,这与腊肉水分含量的变化有关。除D(600 MPa)外,其余三组低盐切片腊肉样品的咀嚼性、回复力和内聚性在储藏期内大致都呈增长趋势,但变化量较小,这是因为过高压力会破坏细胞结构,降低持水性以及维持质构的能力。弹性是反映食品受外力作用变形后的恢复能力,与含水量、pH 以及肌肉间的结合力大小有关[27]。对照组在储藏期间的弹性持续降低,超高压组无明显变化规律,但总体呈下降趋势。第180 d 时,四组腊肉的弹性均小于初始值,B、C 组变化量较小,这与水分含量的变化相关。

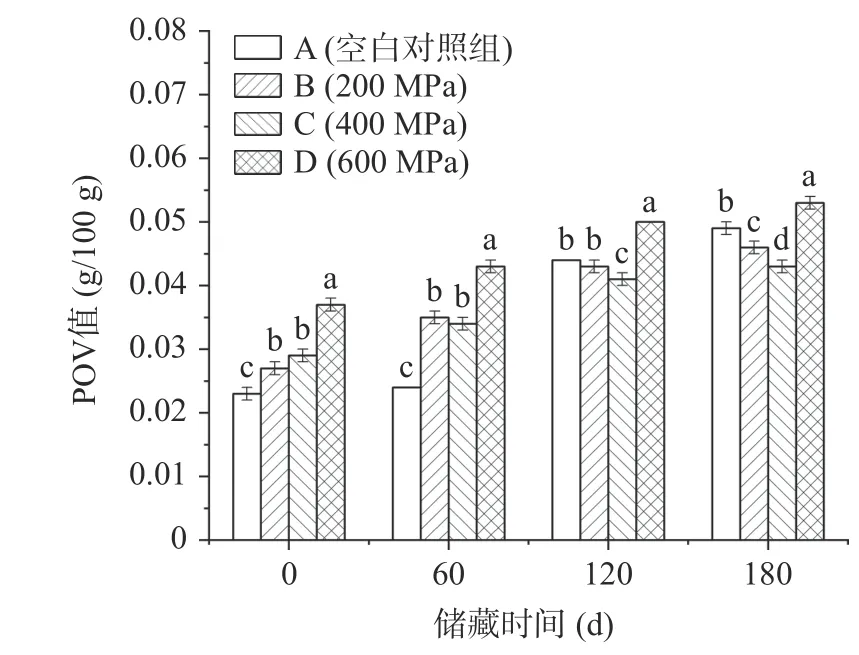

2.6 不同压力对低盐切片腊肉脂肪氧化的影响

图4 显示,随压力的升高和储藏时间的增加,过氧化值呈上升趋势。第0 d 时,超高压显著增加了(P<0.05)低盐切片腊肉的过氧化值,400 MPa 前过氧化值增幅较小,高于此压力过氧化值迅速增大。研究表明[28],脂肪氧化是由色素蛋白构象发生改变所引起,导致具有催化作用的亚铁血红素基团暴露,或释放铁离子促进氧化过程;另一方面,压力还可能使铁蛋白中的铁离子游离出来,而高压又能促进Fe3+向氧化作用更强的Fe2+还原;更高压力处理时,氧化作用的加剧还可能与膜的破坏有关。储藏期间,四组低盐切片腊肉的POV 值均呈上升趋势,但对照组的增长速率大于各超高压组。第180 d 时,D 组的POV 值最大,其次是对照组。综上所述,超高压在杀菌过程中会加剧脂肪氧化,但由于抑制了微生物及酶活性[4],在储藏阶段则会延缓食品的氧化酸败。

图4 不同压力处理的低盐切片腊肉在储藏阶段的过氧化值变化Fig.4 Changes in peroxide values of low-salt sliced bacon with different pressure treatments during the storage

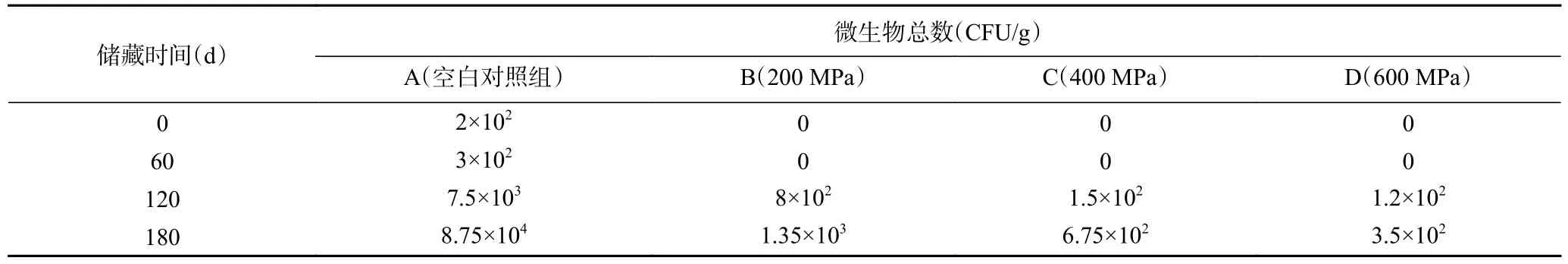

2.7 不同压力对低盐切片腊肉菌落总数的影响

从表3 可知,超高压对低盐切片腊肉的杀菌效果显著(P<0.05),其机理是高压破坏微生物的细胞壁、细胞膜及线粒体外膜,并且使蛋白质变性,生物酶失去活性,导致细菌的新陈代谢受阻[29]。储藏阶段,对照组的菌落总数及增长速率始终高于超高压组。第60 d 前超高压组都未检出菌落。第180 d时,所有组的菌落总数均未超过国家标准,且超高压组的菌落总数维持在较低水平。综上所述,超高压可以有效抑制微生物的生长繁殖,且压力越高杀菌及抑菌效果越好。

表3 不同压力处理的低盐切片腊肉在储藏阶段的菌落总数变化Table 3 Changes in the total number of colonies of low-salt sliced bacon with different pressure treatments during the storage

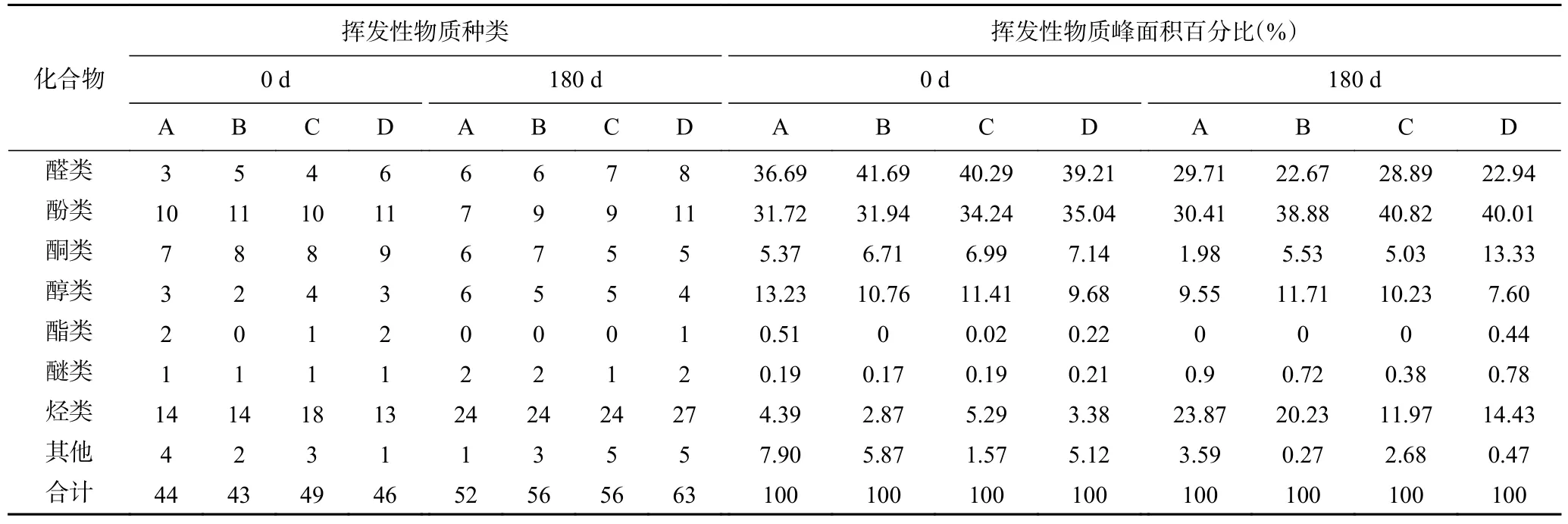

2.8 不同压力对低盐切片腊肉风味物质的影响

如表4 所示,第0 d 时,A(空白对照组)、B(200 MPa)、C(400 MPa)、D(600 MPa)分别检出44、43、49、46 种风味物质,其中醛类物质均占比最大,其次是酚类,烃类物质种数最多但含量占比较小;储藏至第180 d,分别检出52、56、56、63 种风味物质,其中酚类物质均占比最大,其次是醛类,烃类物质依旧最多并且含量占比较初始时大幅增加。说明超高压杀菌对低盐切片腊肉的风味影响较小,储藏时间对腊肉风味的影响较大。

表4 不同压力处理的低盐切片腊肉在储藏阶段的挥发性风味物质种类及相对含量Table 4 Types and relative contents of volatile flavor substances of low-salt sliced bacon at the storage stage with different pressure treatments

醛类大多来源于脂肪的氧化或降解,具有强烈的挥发性和脂肪香味,是腊肉风味的重要组成部分[30]。第0 d 时,A、B、C、D 分别检出醛类物质3、5、4、6 种,分别占比36.69%、41.69%、40.29%、39.21%,超高压组略微升高但差异较小,其中含量占比最多的是糠醛,具有焦糖和烤面包香;其次是5-甲基呋喃醛;最末是壬醛,由油酸氧化产生,具有腊香、柑橘香、脂肪香及花香[31]。超高压组还检测出辛醛,赋予腊肉清香、叶香气味,癸醛使腊肉具有脂肪香气。在加工过程中产生的糠醛和5-甲基呋喃醛可能与苯丙氨酸的Strecker 降解有关,Strecker 降解一直被认为是风味产生的重要途经[32]。己醛是脂肪氧化的主要产物,但四组腊肉均未检出,说明超高压处理在一定程度上促进Strecker 降解但无较强的促进脂肪氧化作用。储藏至第180 d,A、B、C、D 分别检出醛类物质6、6、7、8 种,分别占比29.71%、22.67%、28.89%、22.94%,较第0 d 均大幅下降,其中下降最多的是糠醛,但A 增加了3-糠醛;5-甲基呋喃醛、壬醛、辛醛、癸醛较第0 d 均有所上升;均检测出己醛,标志着脂质氧化,在腊肉成熟阶段增添清香、木香及苹果香气,对腊肉整体风味有重要贡献[33]。

酚类物质是烟熏腊肉的重要风味成分,主要来源于烟熏材料的不完全燃烧,对腊肉风味的形成及抗氧化活性有重要贡献[34]。第0 d 时,A、B、C、D 分别检出酚类物质10、11、10、11 种,分别占比31.72%、31.94%、34.24%、35.04%,超高压组略微升高但差异较小,其中含量最高的是愈创木酚,其次是2-甲氧基-5-甲基苯酚。四组样品均含有苯酚、2-甲基苯酚、2-甲氧基-5-甲基苯酚,赋予腊肉酚香味、烟熏气味;愈创木酚、4-乙基愈创木酚赋予腊肉药香、木香及烟熏味;丁香酚、反异丁香酚则增强腊肉的清甜香气。储藏至第180 d,除A 组外,B、C、D 所含的酚类物质较初始时均有所升高,分别占比30.41%、38.88%、40.82%、40.01%,并且成为低盐切片腊肉储藏后期的主要风味成分,赋予腊肉浓重的柏木烟熏味。其中含量最高的依然是愈创木酚,其次是2-甲氧基-5-甲基苯酚、苯酚、4-乙基愈创木酚,且超高压组的含量占比均大于对照组。综上所述,超高压对酚类物质的形成与降解影响较小,因而超高压组与对照组的烟熏风味接近。

酮类大多带有花果香和奶油香气,对烟熏腊肉的风味贡献小于醛类、酚类化合物,但对肉类风味的增强有一定的作用[35]。储藏前后超高压组的酮类物质含量占比均大于对照组。A、B、C 在储藏期间的酮类物质含量均下降,但B、C 变化量较小,D 则显著上升,这与过高压力会促进脂肪的氧化有关。储藏前后所有组的主要醇类风味物质均为3-呋喃甲醇和柏木脑,超高压组和对照组风味相似,含量占比也较为接近。柏木脑天然存在于柏木油和桧叶油中,是柏木烟熏后的特征风味物质,其含量占比随压力的增大而增加,随储藏时间的延长而增加,表现为超高压后及储藏后烟熏风味突出。3-呋喃甲醇在储藏后所有组的含量占比均降低。超高压组在储藏后检测出4-乙基-1-辛炔-3-醇,赋予腊肉浓郁的脂香味。

烃类物质中的脂肪烃和芳香烃因阈值和沸点高而对腊肉整体风味贡献较小,烯烃类物质阈值较低,对香气有一定的影响[36]。储藏前后四组样品所含的主要烯烃为α-柏木烯、长叶烯、β-柏木烯、罗汉柏烯、花柏烯、花侧柏烯等,且储藏后均有所增加。这些物质主要来源于柏木油,超高压增强了腊肉的柏木烟熏味,储藏后风味更浓郁。呋喃类衍生物阈值低,是非常重要的呈味物质,主要来源于烟气和美拉德反应[37]。其中2-乙酰基呋喃占比最多,对腊肉风味有一定的影响。

综合分析可得,超高压组与对照组的风味成分相似,含量占比差异较小,储藏时间对风味物质的影响较大。腊肉的主要呈味物质—糠醛、5-甲基呋喃醛、愈创木酚、2-甲氧基-5-甲基苯酚等在超高压后都显著升高,储藏后超高压组的醛类物质占比降低,酚类物质占比升高,醇类变化较小;对照组的醛类、酚类、酮类和醇类占比均略微下降,说明超高压对腊肉风味的形成有促进和保护作用。各超高压组之间,除D 储藏后所检出的酮类物质含量占比较高,与其余两组差异较大外,醛类、酚类、醇类等主要风味成分差异较小。

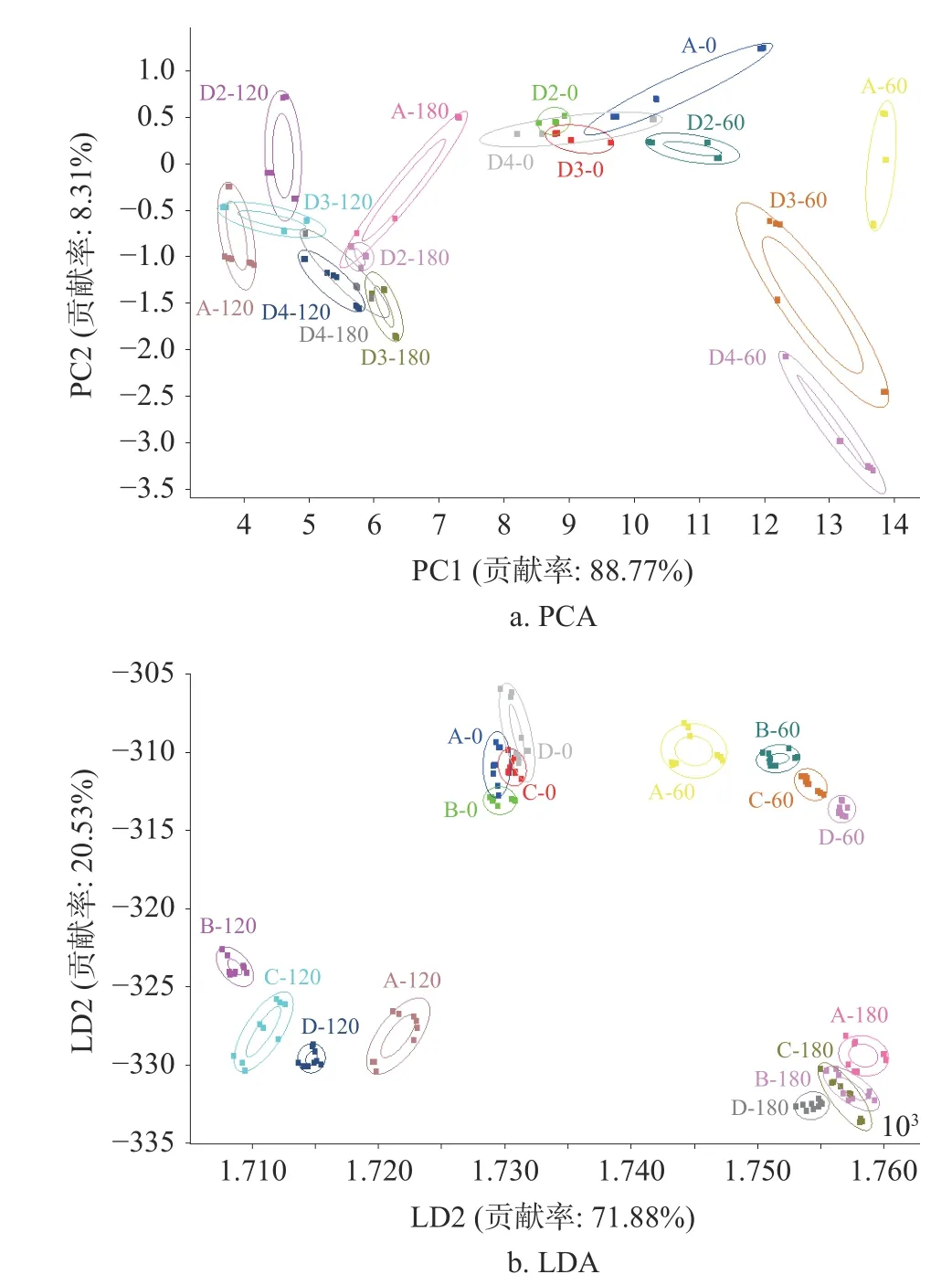

2.9 不同压力对低盐切片腊肉电子鼻分析的影响

如图5 所示,PCA 分析中,PC1 和PC2 的方差贡献率分别为88.77%和8.31%,累计达97.08%,说明本PCA 模型包含了大量反映样品整体的信息,且各样品间的差异主要体现在PC1。图中每个椭圆代表不同样品的数据采集点,可以看出第0 d 的数据间均有重叠,说明PCA 分析不能将样品区分开;第60 d的数据均分布于各自的独立区域,整体风味存在差异;第120 d 与180 d 的数据集中在一个区域,有部分重叠,但差异体现在PC1。这反映了超高压杀菌过程对腊肉风味影响较小,随着储藏时间的增加,腊肉整体风味差异先增大后减小。LDA 分析图更加直观,LD1 和LD2 的贡献率分别为71.88%和20.53%,总计92.41%。与PCA 分析相同,第0 d 和第180 d时,四组数据均有部分重叠,说明LDA 分析也不能将样品区分开;第60 和120 d 的数据各自独立分布,说明LDA 分析能够有效区分此阶段的样品风味。综上所述,PCA 和LDA 均不能很好地将第0 d 和第180 d 的数据区分开,此阶段超高压组与对照组的挥发性风味成分相似,略有差异,与本实验GC-MS的分析相符。

图5 不同压力处理的低盐切片腊肉在储藏阶段的风味电子鼻分析Fig.5 Flavor e-nose analysis of low-salt sliced bacon with different pressure treatments at the storage

2.10 不同压力对低盐切片腊肉感官评价的影响

由于腊肉的保质期较长,且差异变化较小,故选择本实验储藏期的第0 d 与最后一天对比分析,差异具有代表性(图6)。第0 d 时,超高压组的肉色偏白,色泽评分低于对照组,D 得分最低;组织结构方面,B、C 肉质细嫩且富有弹性,评分较高,D 过于软烂所以评分最低;四组腊肉香味方面差异较小,且超高压组的香味评分均高于对照组;口味方面所有组差异均较小。第180 d 时,对照组的色泽、组织结构、香味评分大幅降低,超高压组的各指标评分变化较小。B、C 的水分含量明显高于对照组,口感较好,组织结构评分较高;超高压组的肉色更加红亮且富有食欲,香气更加浓郁,所以色泽和香味评分均高于对照组。综合评分方面,第0 d 时,D 评分为4.2,A 为4.4,B、C 最高为4.5;第180 d 时,A 为3.8,D 为4.0,B、C 依旧评分最高为4.4。

图6 不同压力处理的低盐切片腊肉在储藏阶段的感官评分雷达图Fig.6 Radar plot of sensory scores of low-salt sliced bacon with different pressure treatments during the storage

3 结论

超高压增强了低盐切片腊肉的持水性,减缓了储藏过程中的水分散失,但压力过高会破坏细胞结构导致保水性降低。加压过程导致腊肉蛋白质部分变性,L*升高、a*值降低,但储藏过程中超高压组的色泽保持较好,第180 d 时,L*和a*值显著高于对照组。杀菌过程会促进脂肪氧化,导致POV 值升高,但储藏过程中超高压组的脂肪氧化速度低于对照组,证实超高压可以延缓腊肉的脂肪氧化。高压还可以嫩化肉质,提高腊肉的弹性、内聚性及回复力,但压力过高会导致硬度过低,口感较差。杀菌方面,超高压对低盐切片腊肉的杀菌效果十分显著,后续的抑菌效果也较好,第180 d 时菌落总数依旧处于较低水平。GC-MS 和电子鼻分析均显示,超高压组与对照组风味差异较小,且超高压对腊肉风味的形成有促进和保护作用。综合分析,200、400 MPa 组的样品在理化性质及风味方面优于600 MPa 组,400 MPa 组在风味及抑菌方面略优于200 MPa 组,所以400 MPa 为本研究的最佳超高压压力数值。

超高压杀菌对腊肉品质有着积极的影响,具有广阔的市场前景,为低盐高水分切片腊肉的研发及生产奠定了理论基础。但超高压技术应用于实际生产时,会面临许多现实问题,如装置的投入成本较高、批处理量少不便于流水线生产以及杀菌效果受原料特性、施压方式等因素影响,还需进一步深入探究。