点阵构型对夹层结构抗鸟撞性能的影响

阎 军, 张晨光, 赛音夫, 王福浩, 霍思旭, 柴象海, 阎 琨

(1.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024;2.大连理工大学 宁波研究院,浙江 宁波 315016;3.中国航发商用航空发动机有限责任公司,上海 200241;4.中国航空研究院上海分院,上海 200241;5.大连理工大学 化工学院,辽宁 大连 116024)

材料质量是航空发动机的重要指标之一。因此,发动机内各个零部件在设计过程中均面临减重需求。对于风扇叶片零部件,其在服役过程中面临着以鸟撞为主的载荷工况,采用空心式设计可实现结构轻量化,同时又满足抗鸟撞要求。目前,随着3D打印技术的发展,空心式风扇叶片设计可采用的内部填充结构形式愈发的丰富。各类填充结构中,点阵结构是一种可实现高空心率指标的填充结构。因此,基于点阵填充结构实现高空心率指标的叶片设计得到了关注。刘朋朋等[1-2]对飞机某结构进行了鸟撞试验并且基于SPH(smoothed particle hydrodynamics)方法对鸟撞试验进行数值模拟。Yan等[3]对FCC单胞填充的曲板进行了鸟撞试验以及数值仿真,为本文验证抗冲击性能提供了重要参考。

点阵材料[4]作为一种轻质、高比刚度、高比强度以及优异抗冲击的材料可以被应用于风扇叶片的填充设计中。大量学者针对点阵结构的动态力学性能展开研究。Russell等[5-6]对碳纤维复合材料四边形格栅结构的吸能特性以及动态响应进行了试验、理论及数值研究。Zheng等[7-8]通过准静态平压试验比较三边形、四边形和Kagome多层级点阵结构的吸能特性和抵抗屈曲变形的能力。Xue等[9-10]通过理论和数值研究比较了实体板、方形蜂窝夹层板、波纹板、金字塔点阵夹层板和四面体点阵夹层板在冲击载荷作用下的力学行为,认为金属点阵结构更加优异。Tilbrook等[11]比较了波纹板和Y型点阵夹芯板的低速冲击动态力学性能。随后,Rubino等[12]在进一步对四边固支的波纹板和Y型点阵夹芯板进行冲击试验和有限元分析。Dharmasena 等[13]通过对五种芯层都得静态及水下爆炸工况的试验证明点阵结构的性能最优。Qiu等[14-15]通过理论分析和仿真研究发现,相同爆炸载荷下,夹芯结构的抗冲击性能比单一板件结构优异,且金字塔型单胞的抗爆性能较好。朱凌雪等[16]提出了芯体截面梯度变化的金字塔型点阵夹芯结构,并通过理论分析和数值仿真证明了该结构面比吸能和压溃载荷率优于传统点阵夹层结构。韩会龙等[17]利用显式动力有限元法数值研究了冲击载荷下星形节点周期性蜂窝结构的面内冲击动力学响应特性。Cao等[18]为满足高比刚度、高比强度和能量吸收特性相结合的工程需要提出了一种新型的点阵单胞。通过数值模拟,充分研究了其有效弹性性质和塑性强度。上述研究均表明点阵结构的构型对动态力学性能有明显影响。在相同的体分比情况下,不同的点阵构型使结构的整体刚度、强度等方面呈现不同的特性。然而对于点阵结构的构型对结构抗鸟撞性能这类工程性问题的研究相对少。所以本文结合工程实际,选取四种结构简单且易于制造的点阵构型对其抗鸟撞性能进行比较,进而从结构变形和能量吸收的角度找到更适合叶片填充的点阵构型。

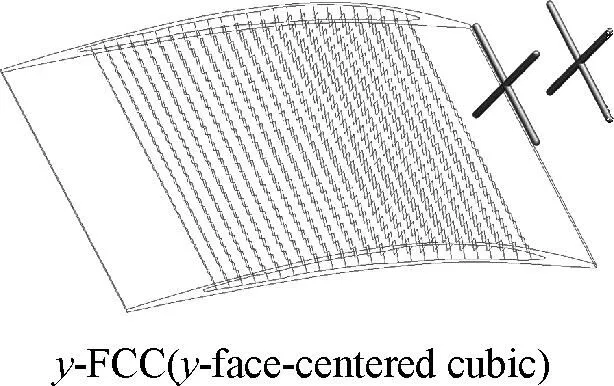

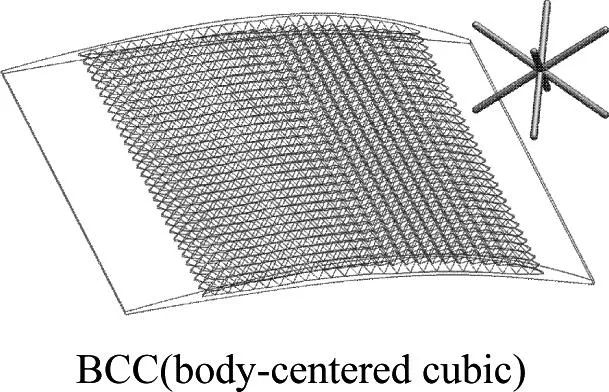

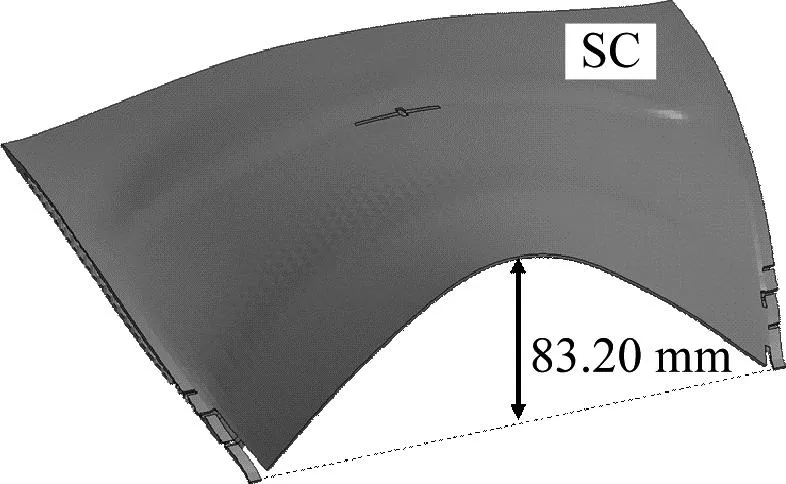

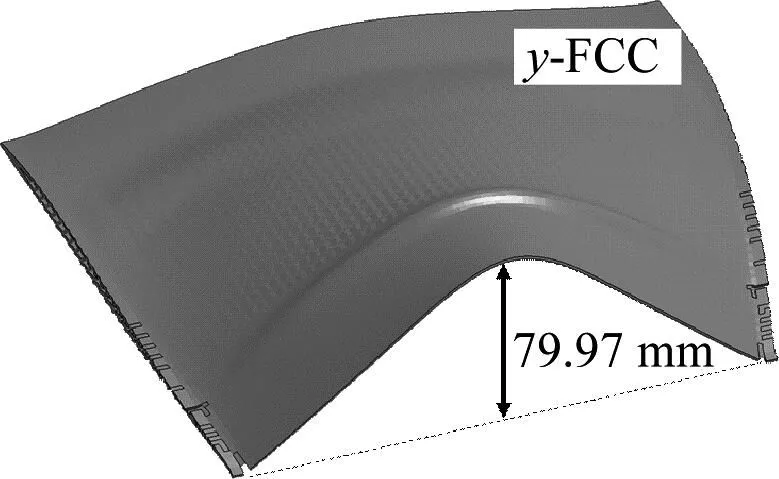

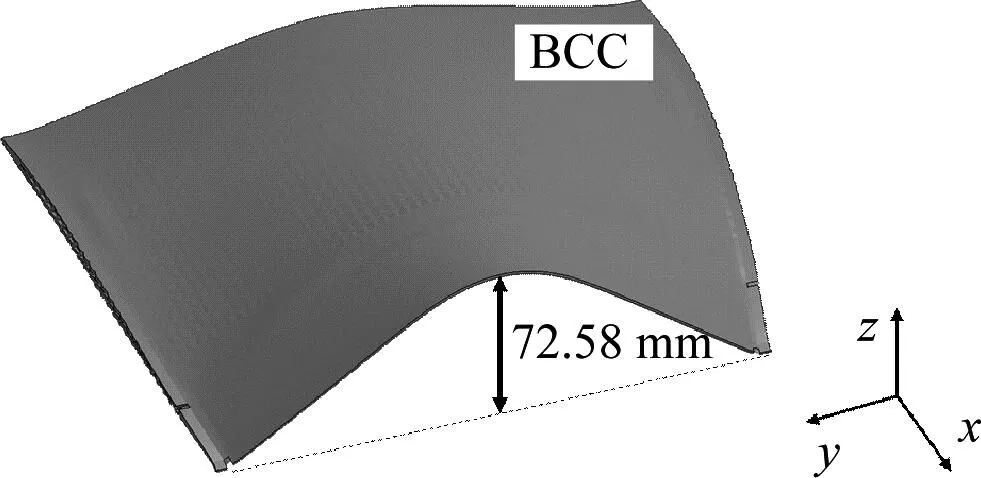

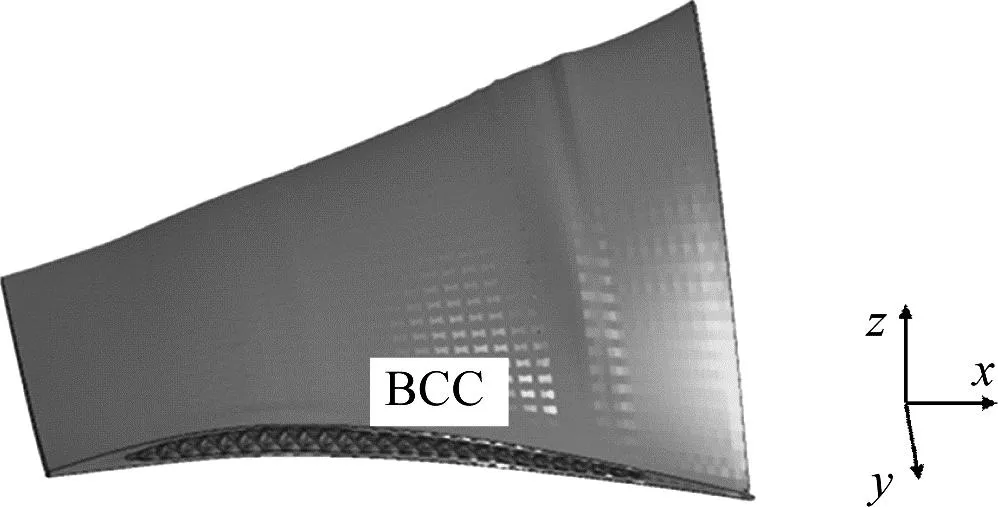

文献[19]中表示沿叶片边缘从根部起70%位置处是相对容易受撞击的位置,本文为方便研究并且最大程度的保留叶片的结构特征,选取叶片的70%高度截面拉伸285 mm得到叶片等效模拟件为研究对象,如图1所示。为克服不规则填充空间的点阵填充建模困难,本文基于随形自适应点阵填充结构的建模方法建立点阵填充的曲板模型,通过SLM将叶片等效模拟件制造出来进行鸟撞试验,比较不同构型各测量点的应变时间历程曲线发现点阵构型对结构抗鸟撞性能有影响。然后通过数值仿真,分析在鸟撞载荷下的SC,x-FCC,y-FCC以及BCC四种单胞构型填充平板的结构响应和能量吸收的区别。

图1 叶片等效模拟件的示意图

1 四种点阵结构几何及等效力学性能

1.1 点阵结构的建模

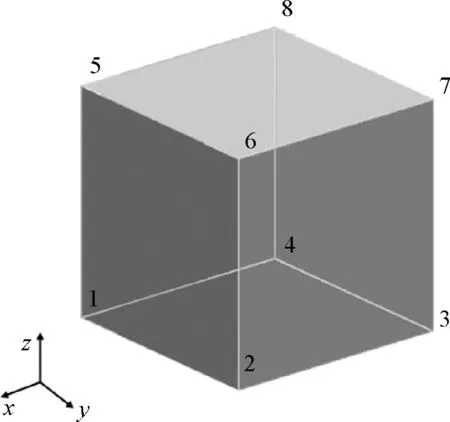

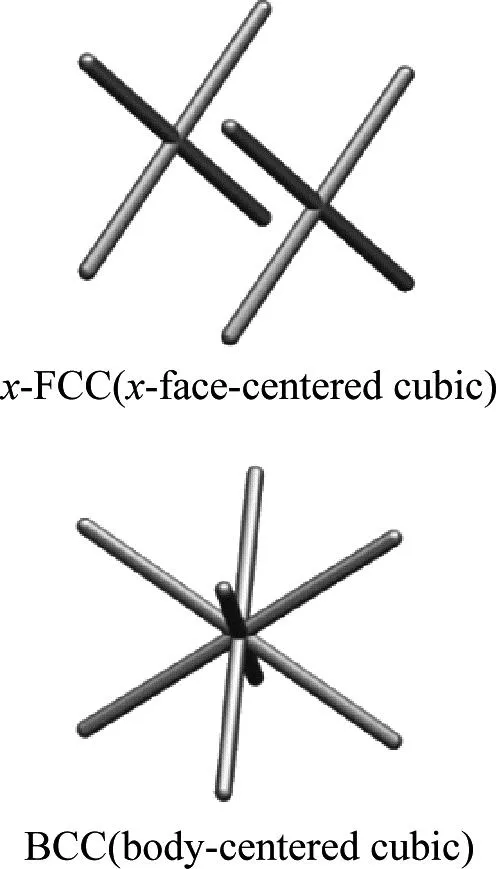

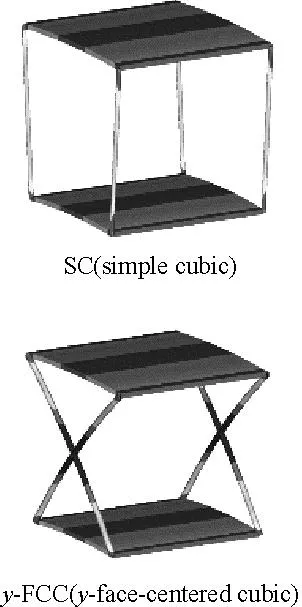

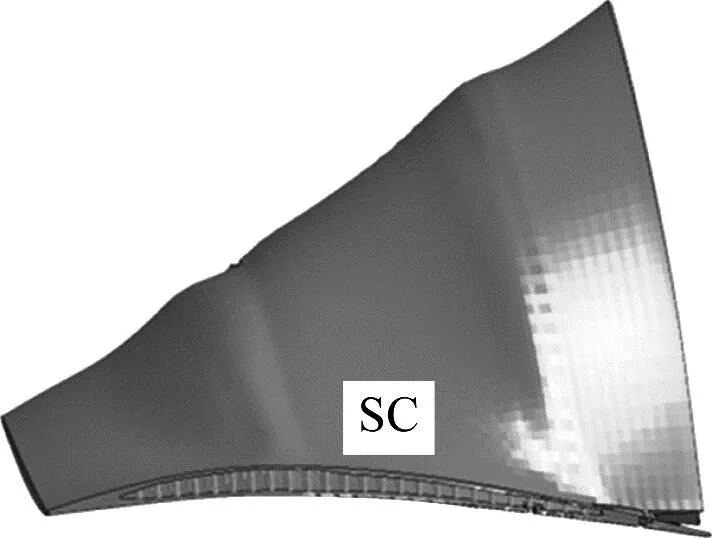

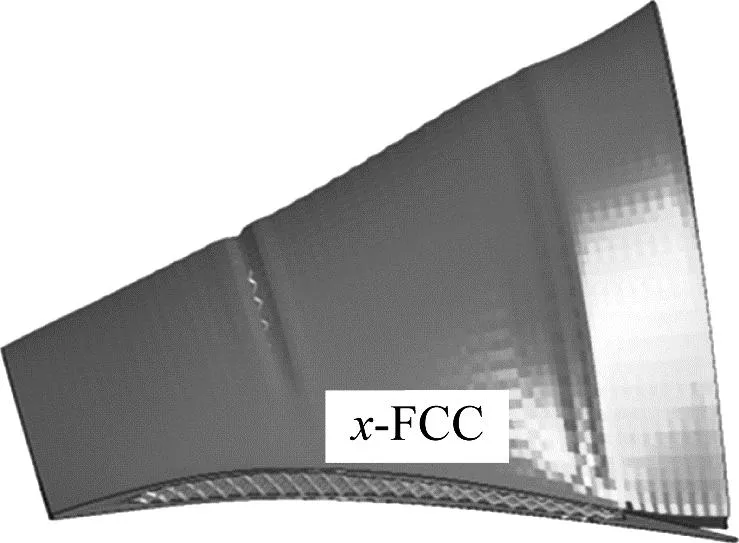

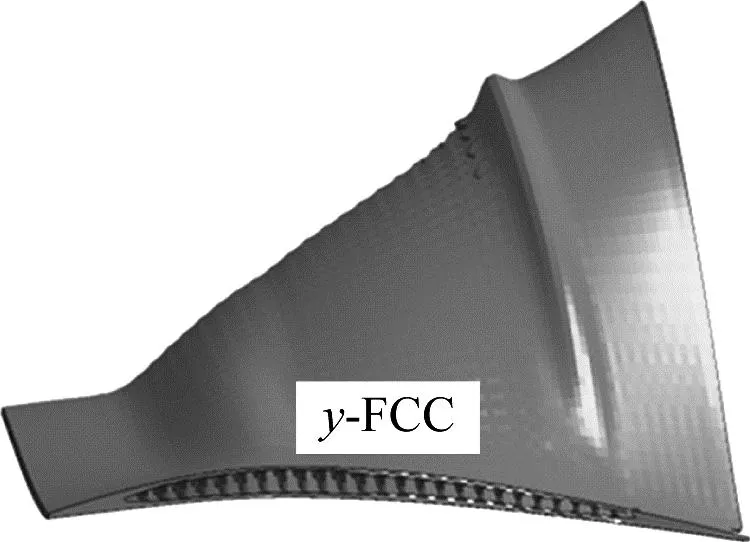

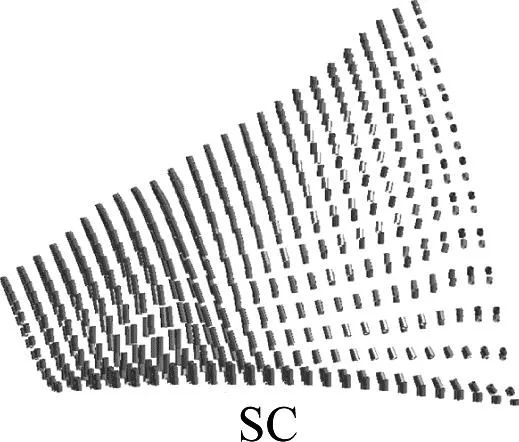

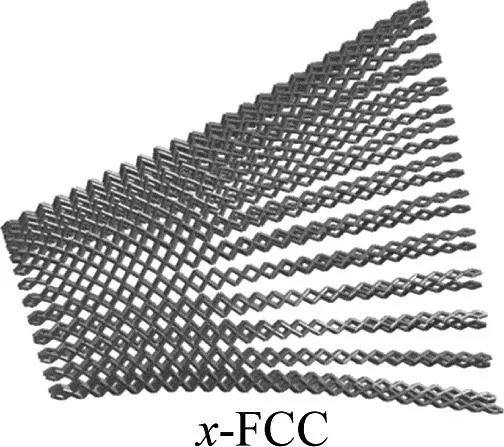

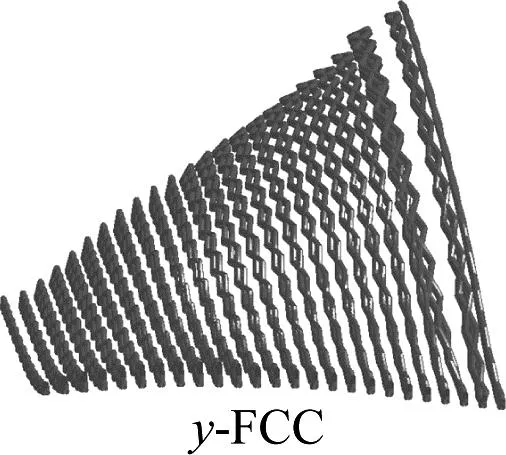

本文考虑四种常用单胞结构,分别为简单立方单胞(SC, simple cubic),x方向面心立方单胞(x-FCC,x-face-centered cubic),y方向面心立方单胞(y-FCC,y-face-centered cubic)和体心立方单胞(BCC, body-centered cubic),如图2所示。

图2 基于六面体单元的8个节点衍生出的单胞构型

SC单胞构造时仅需要六面体8个节点坐标,并由第i个节点与第i+4个节点分别连接而成。x-FCC单胞构造时需要额外确定xOz平面的中点,其坐标由xOz平面的四个节点坐标平均值确定,如式(1)所示

(1)

类似地,构造y-FCC单胞需要确定yOz平面的中点坐标如式(2)所示

(2)

BCC单胞则需确定几何中心坐标,如式(3)所示。由中心节点与六面体单元的8个节点连接。

(3)

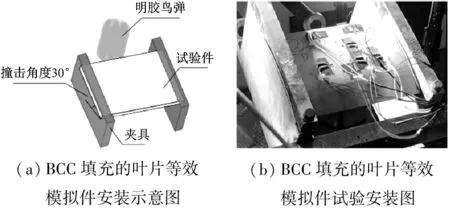

要实现以上四种单胞对图1中的空间进行填充,使用商业软件对不规则填充空间进行点阵填充往往会在边角处产生不连续、不完整的点阵结构,而针对航空发动机叶片这种厚度远小于长度和宽度的板结构来说,这种不完整的点阵结构会显著影响结构性能,且不便于划分网格以进行有限元分析。所以对于此类不规则空间的点阵填充问题,提出随形自适应点阵填充结构的建模方法。此方法不仅可以得到根据空间尺寸自适应的点阵填充结构,并且可以得到用以数值模拟的有限元分析模型。相同空心率下,四种不同单胞填充的叶片等效模拟件模型,如图3所示。

图3 相同空心率下不同构型填充的叶片等效模拟件模型

1.2 点阵结构的等效力学性能

对于点阵填充结构,采用均匀化分析可直观的对比不同类型单胞的力学性能差异[20]。本文基于NIAH方法分析了上述四种单胞的等效力学性能。需指出的是,构造单胞时,考虑了上下面板的力学贡献。等效分析单胞尺寸为5 mm×5 mm×5 mm,上下蒙皮厚度1 mm,基材为钛合金。在质量相同的前提下,各单胞平均杆半径分别为0.905 mm(SC),0.725 mm(x-FCC),0.85 mm(y-FCC),0.55 mm(BCC)。等效刚度预测结果如表1所示。

结果显示,各类单胞间拉伸刚度和弯曲刚度的差别不大,但剪切刚度区别明显。其原因在于,拉伸刚度和弯曲刚度由蒙皮和芯层提供,在此空心率下,蒙皮起到的作用更明显,所以芯层改变对拉伸刚度和弯曲刚度的影响有限;而剪切刚度由芯层提供,所以芯层的改变对单胞剪切刚度的影响明显。其中BCC的各项刚度系数都较大,而x-FCC在抵抗x方向变形的能力稍强,y-FCC抵抗y方向变形的能力稍强,SC的各项刚度系数最小。图4为各个单胞在施加y方向单位弯矩以及x方向单位剪切的变形模式。

表1 均匀化方法对不同单胞的等效刚度预测结果

(a) y方向单位弯矩

(b) x方向单位剪切

2 试验验证与仿真分析

2.1 鸟撞试验

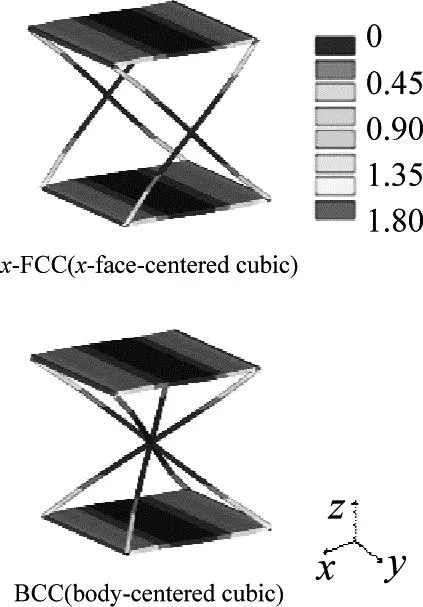

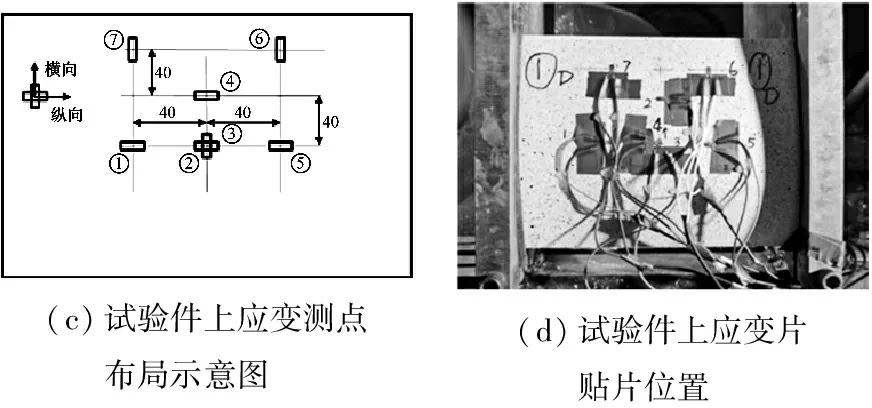

文献[3]为本课题组前期研究工作,采用增材制造技术加工了y-FCC填充的等效模拟件,并开展了鸟撞试验及数值仿真。提出了随形自适应的点阵结构填充建模方法并验证了此方法得到的点阵填充结构的可加工性及抗鸟撞能力。在该工作的基础上,为了验证构型对结构的抗鸟撞性能有影响,本研究进一步地设计、加工了BCC填充等效模拟件,并开展了鸟撞试验,通过试验结果比较构型不同对结构变形的影响。试验方法与参数设置与文献[3]一致。如图5所示。

图5 试验件的安装以及应变测量点

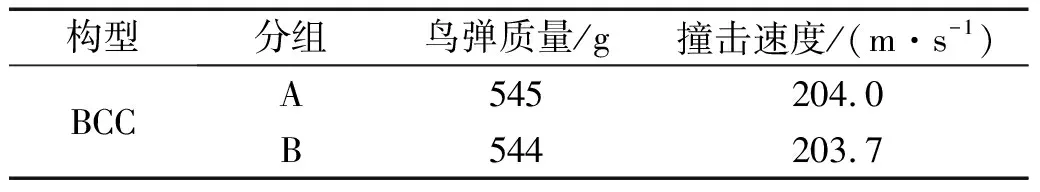

试验件表面共布置6个应变测量点,共7个应变片,应变位置见图5(c)。其中:2号与3号应变片贴在模型上弧曲面的中心处且方向互为正交,测量x方向与y方向应变;1号与5号应变片分别位于2号应变片的两侧相距40 mm,测量y方向应变;4号应变片位于距离3号应变片上方40 mm,测量y方向应变;6号与7号应变片位于平板实体部分与空心部分的交界处的x方向应变。为了保证试验结果的准确性进行了重复试验,鸟撞试验时所用明胶鸟弹的质量以及通过高速摄像机读取的撞击时刻速度,如表2所示。

表2 各组试验中鸟弹质量和撞击速度

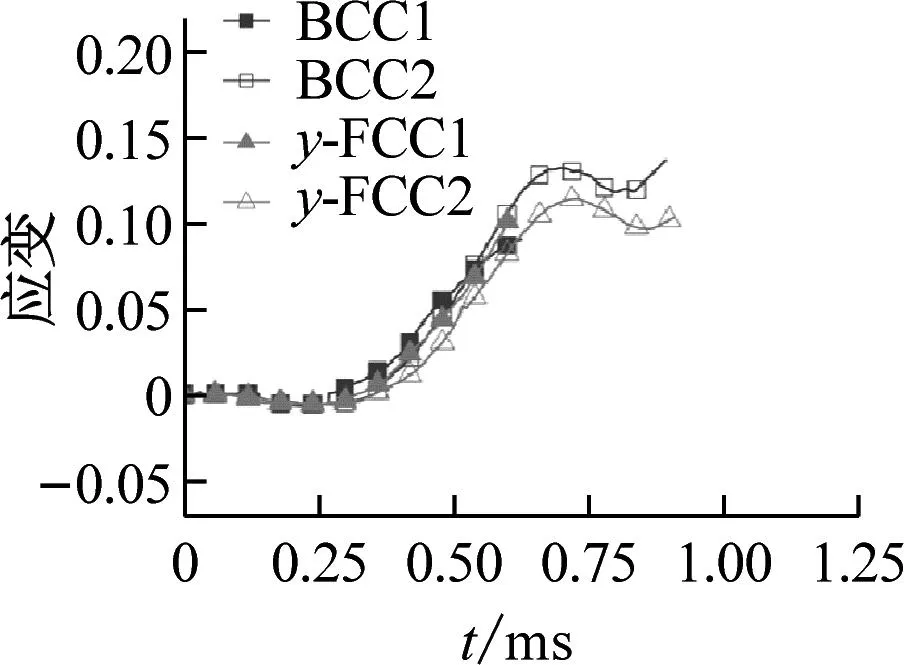

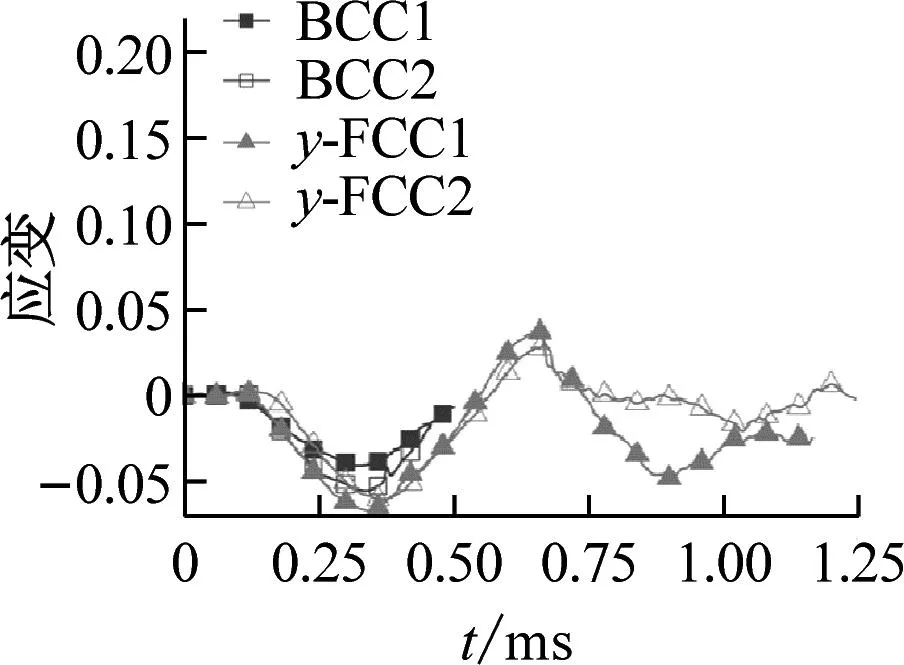

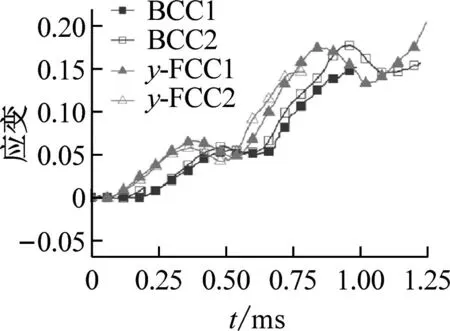

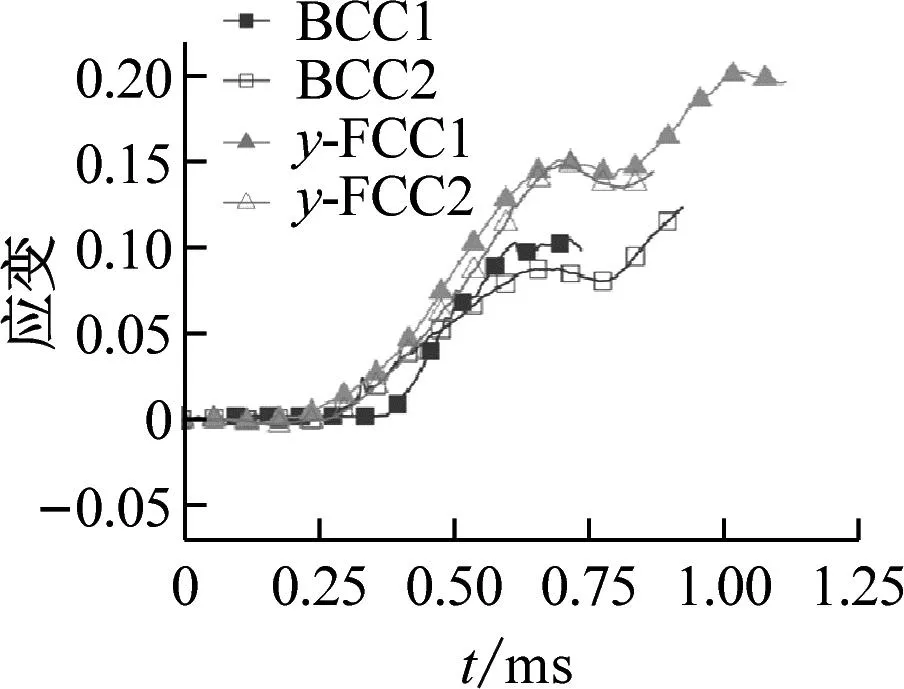

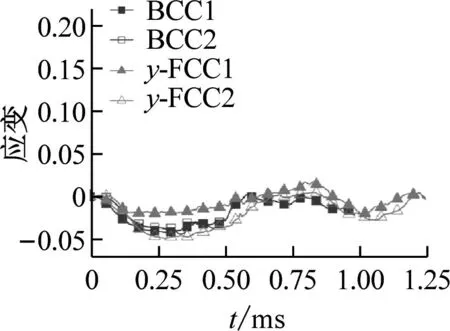

与文献[3]数据对比,可以发现点阵构型的不同会引起结构应变水平差异。如图6所示,试验结果与数值仿真结果基本一致,验证了数值仿真结果的真实性。其中,6、7号测点应变水平的区别并不明显,这是因为该位置处于填充域和前端实心翼缘中间位置,在冲击过程中最先发生变形并不受构型的影响。同时,部分数据不完整是因为冲击过程剧烈造成应变片发生了损坏。

(a) 1号应变片

(b) 2号应变片

(c) 3号应变片

(d) 4号应变片

(e) 5号应变片

(f) 6号应变片

(g) 7号应变片

2.2 数值仿真

通过BCC的填充的叶片等效模拟件鸟撞试验结果与y-FCC填充的叶片等效模拟件的鸟撞试验结果比较,试验和数值仿真的结果具有很好的一致性,并且可以发现点阵构型的不同会引起结构在鸟撞载荷下出现不同的结构响应。所以可以通过数值仿真比较四种点阵构型的抗鸟撞性能。

在基于LS-Dyna的仿真过程中,图5(a)中鸟弹离散为96 540个SPH粒子,速度为200 m/s;叶片等效模拟件使用双线性塑性模型,材料为钛合金TC4材料且对模型进行网格收敛性分析。当单元应变大于预定值时单元将从模型中删除。边界条件设置中,约束了平板两端边界3个单元区域内的每个节点的x方向与z方向的位移,而放松了对y方向上的位移。

2.2.1 变形机理

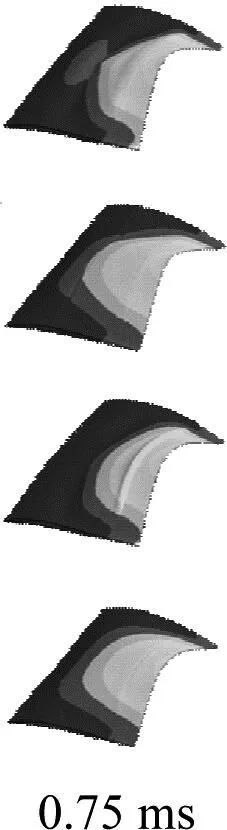

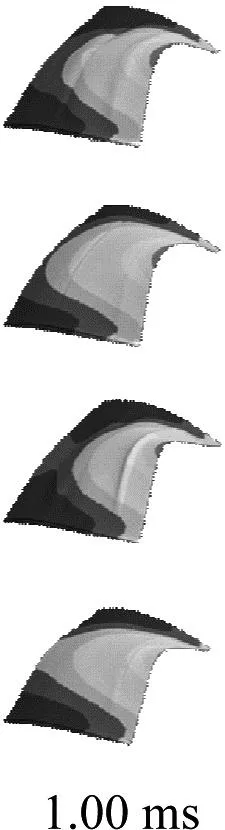

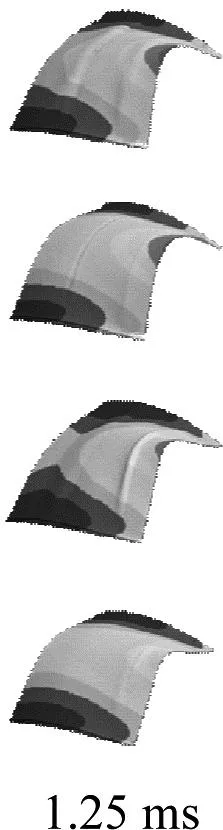

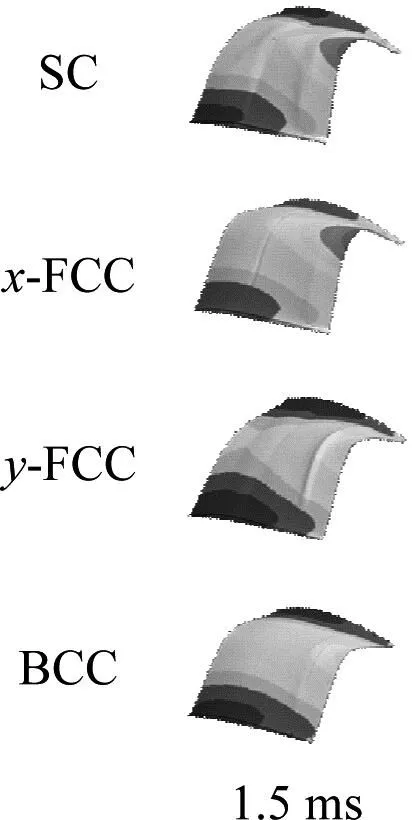

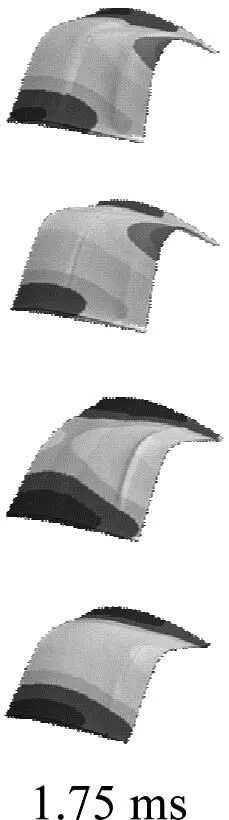

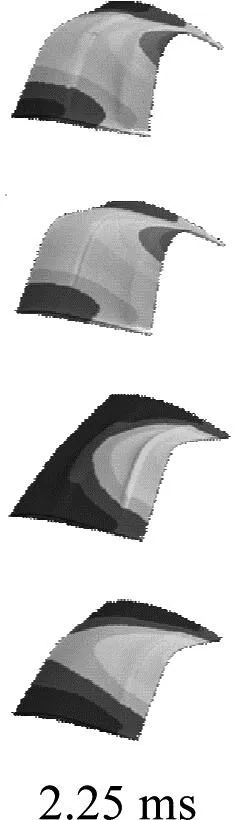

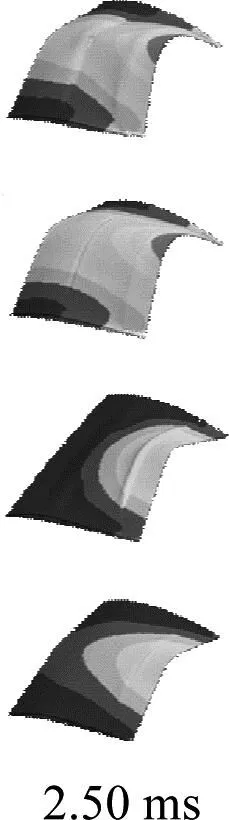

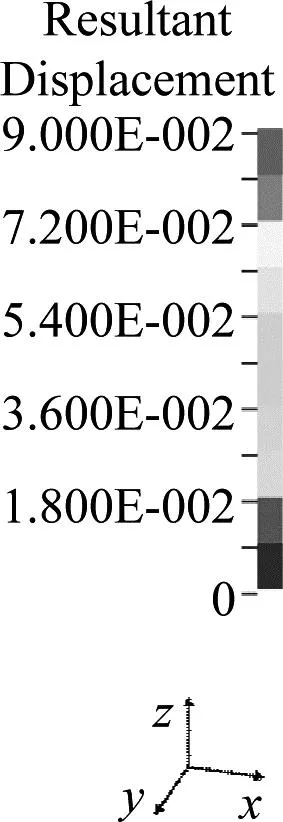

图7为SC,x-FCC,y-FCC和BCC四种单胞构型填充的平板在不同时刻的宏观变形位移响应。

可以发现,SC和x-FCC填充的变形明显大于y-FCC和BCC,发生撞击后平板的变形模式主要分为z方向的挠度和面内y方向的褶皱两类。平板在鸟撞过程的受力分析示意图如图8所示。平板在鸟撞过程中受力F可分解为平板法向的分力Fn和沿板方向的分力Ft。Fn使平板弯曲,引起z方向的挠度;Ft使平板面内剪切,引起y方向的褶皱。

图7 SC,x-FCC,y-FCC和BCC四种单胞构型填充曲板在各个时刻的位移云图

图8 鸟撞过程的受力分析示意图

填充构型的不同造成了平板在相同速度鸟撞撞击的工况下具有不同的位移响应。SC和x-FCC的z方向挠度大,如图9所示。SC和y-FCC面上出现明显的褶皱,如图10所示。

表1中Dyy和Kxx表示抵抗图9中板法向的分力Fn和沿板方向的分力Ft所引起的变形。y-FCC和BCC的Dyy略大于SC和x-FCC,所以在抵抗z方向挠度变形的变现更好;而x-FCC和BCC的Kxx明显大于SC和y-FCC,说明x-FCC和BCC在x方向的抗剪性能优越,所以如图11所示,SC和y-FCC的芯层变形明显造成面内y方向的褶皱。

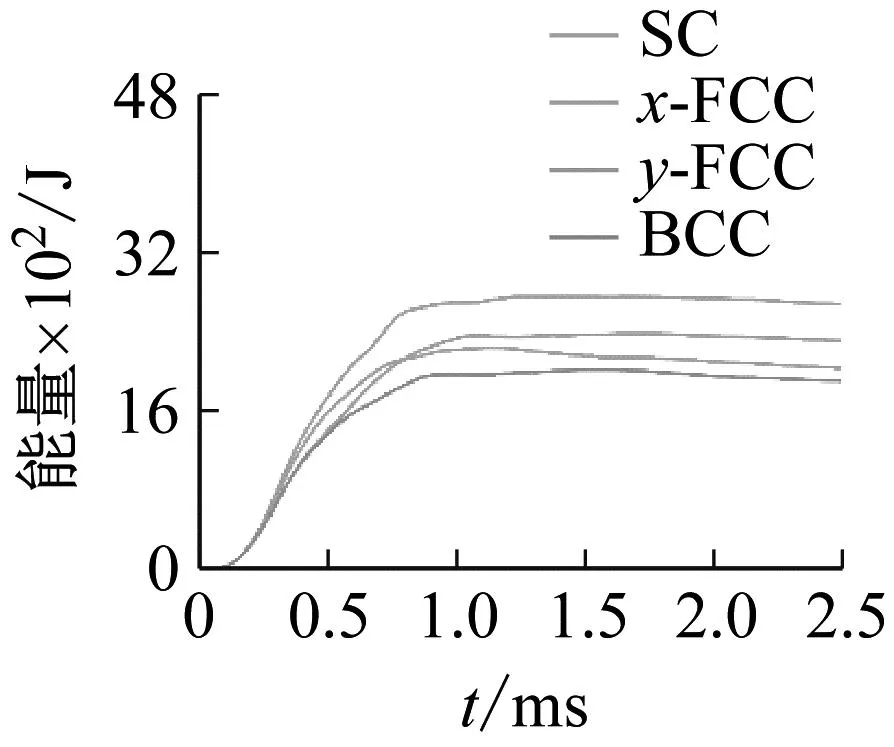

2.2.2 能量吸收能力对比

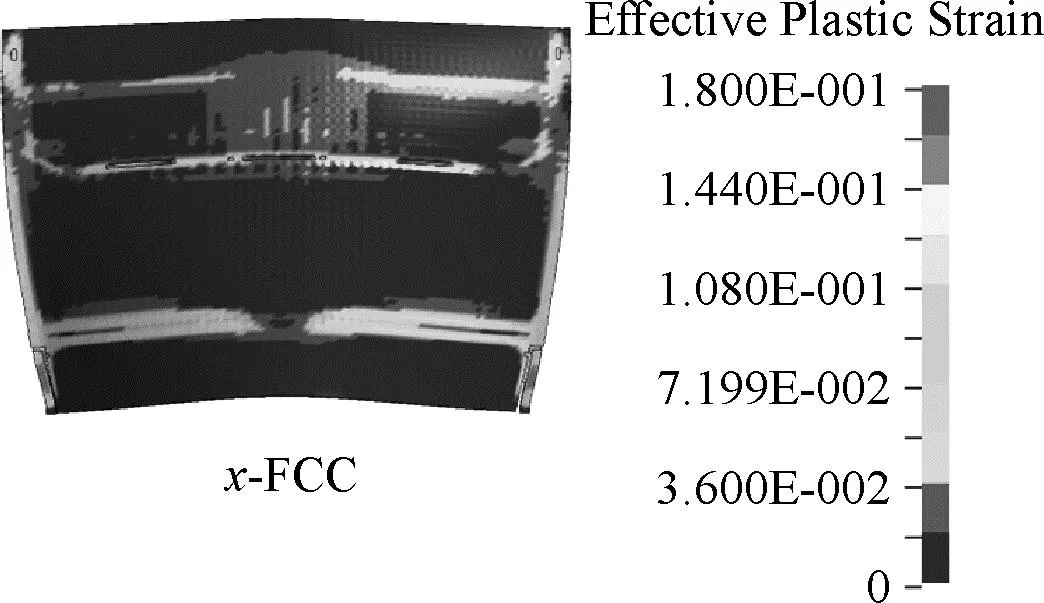

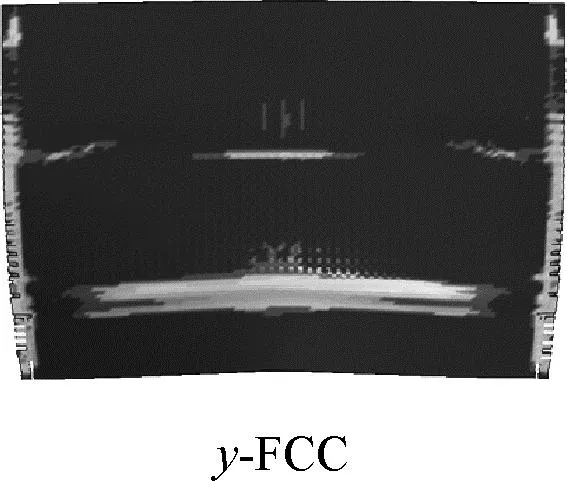

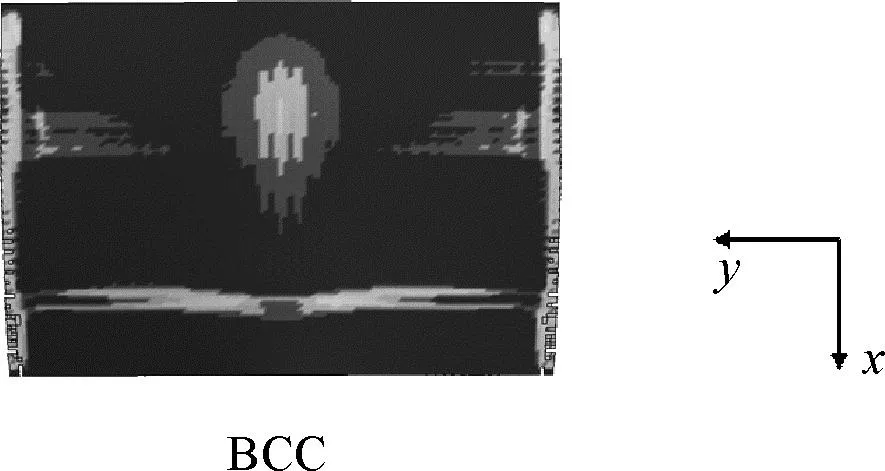

图12为冲击后结构塑性应变的分布。对于直接承受鸟撞载荷结构,具有不同设计的结构所需吸收的能量大体相当,而为了避免裂纹产生,需要控制最大塑性应变水平。因此,对于叶片结构,塑性应变区域广且峰值低的结构设计是更理想的。对比四种不同芯层设计叶片的塑性应变分布可以发现,BCC填充叶片是更符合上述需求的结构设计。同时,可以发现SC和x-FCC填充叶片已出现了断裂现象,是不理想的叶片设计,而y-FCC则存在塑性应变集中发生于局部区域现象,也不利于控制应变峰值。

图9 SC,x-FCC,y-FCC和BCC四种单胞构型填充曲板碰撞发生时最大z方向挠度

图10 SC,x-FCC,y-FCC和BCC四种单胞构型填充曲板碰撞发生时的面内y方向的褶皱

图11 冲击后芯层的结构变形示意图

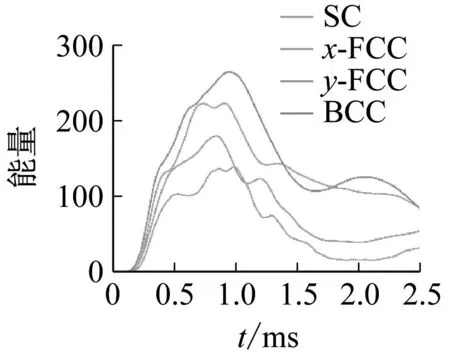

冲击过程中总能量的时间历程曲线如图13所示。撞击过程中,鸟弹的动能将转化为平板结构的应变能。由图13可以发现,蒙皮传递的能量最大的是SC单胞,而芯层传递的能量最大的是BCC单胞。这说明了由于BCC,y-FCC,x-FCC以及SC芯层在冲击过程中传递能量的能力变弱,导致蒙皮抵抗了大部分冲击作用,芯层并没有起到吸能的作用,从而使蒙皮发生塑性变形,以至于结构发生破坏。结果显示系统的总能量一致的情况下,BCC填充的平板吸能效果最好,而相比图13(a)和图13(b)可以发现,即使BCC的吸能效果最好,蒙皮传递的能量依然远大于芯层传递的能量,所以在结构的抗鸟撞设计中,应当尽可能的将材料用在增加蒙皮厚度上。

图12 冲击后结构塑性应变分布

(a) 蒙皮的能量变化

(b) 芯层的能量变化

3 结 论

本文基于随形自适应的点阵结构填充建模方法研究了不同点阵结构填充叶片等效模拟件的抗鸟撞性能。通过对y-FCC和BCC填充平板的鸟撞试验对比,发现点阵构型会影响结构抗鸟撞性能的表现。然后对SC,x-FCC,y-FCC以及BCC四种单胞构型填充结构进行了数值仿真模拟,分别从变形机理和能量吸收两个方面对比了不同构型的抗鸟撞能力。

通过3D打印将单胞填充平板结构制造出来进行鸟撞试验,并进一步通过数值仿真结果的比较发现BCC单胞具有较好地抗鸟撞性能。从变形机理的角度出发,冲击时的作用力可以沿平板方向和法向分解,使平板发生z方向挠度和面内y方向的褶皱,其中BCC具有更好的抵抗两种变形的表现;从能量吸收的角度出发,BCC相比于其他几种结构的吸能作用更优。同时发现蒙皮在平板结构冲击过程中起到更重要的作用,所以在结构的填充设计中应该进一步考虑蒙皮和芯层的比例。总的来说,不同单胞构型对点阵材料填充平板具有提升抗鸟撞性能和轻量化设计的潜力,意味着点阵材料填充的叶片非常值得进一步发展。