有机硅生产设备防护设计

华绍武,于海鹰,王富军

(1.广州汇标检测技术中心,广东 广州 510000;2.佛山市顺德区固得丽涂料有限公司,广东 佛山 528300;3.佛山市顺德区安政安全技术服务有限公司,广东 佛山 528300)

0 引言

有机硅是化工新材料产业的重要组成部分,具有许多其他化工材料无可替代的作用,是名副其实的“工业维生素”和“科技催化剂”。近些年,我国有机硅的消费保持高速增长,现已成为继美国之后的第二大消费国。但有机硅生产过程中会产生有害因素,危害劳动者健康。本设计通过对生产过程及设备产生的有害因素进行分析、预测,再对工艺过程及生产设备进行防护设施设计,来控制工作场所空气中有害因素浓度,指导企业预防职业性损伤以及职业病的发生。

1 生产工艺及职业病危害分析

废胶及硅胶边角料经破碎机破碎后,经密闭管道输送至分解反应釜,同时投加十二烷基苯磺酸作为催化剂,由导热油将反应釜加热至150 ~180 ℃,废胶及边角料会发生分解反应,生成气态二甲基硅氧烷混合体,经三级冷凝后得到粗二甲基硅氧烷。之后转入重排釜反应釜,同时投加氢氧化钾做催化剂,由导热油将反应釜加热,以发生重排反应,生成气态二甲基硅氧烷,再经过二级冷凝、脱色得到二甲基硅氧烷。

破碎废胶及硅胶边角料过程中,固体颗粒破碎及与设备间碰撞主要产生噪声、其他粉尘。采用气相色谱- 质谱仪对二甲基硅氧烷进行有机挥发性组分分析并结合生产工艺条件可知,分解反应釜和重排釜在高温重排反应中,化学物质挥发产生苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃等化学有害因素,设备运转及加热时会产生噪声及高温有害物理因素。

2 设备防护设施设计

2.1 全面通风设计

该生产工艺设计布置在一栋连体厂房,厂房高度为8.5 m,其中北部区域面积为2 016 m2,主要布置5 台分解反应釜及配套的加料罐,以及6 台常温存储罐;南面区域面积为720 m2,主要布置3台重排反应釜及配套的加料罐。

生产设备及管道均采用密闭设置,分解反应、重排反应会产生热量及化学有害因素,另外反应釜等均自带隔热层,但也会散发少量热量至工作场所,因此可以利用厂房长轴方向两面侧墙的窗户进风与排风,一面进风,一面排风,形成置换通风的气流组织[1]。同时,在厂房顶部设置天窗,利用热压为动力源,避免有害物质在车间内蓄积。

依据《机械工业采暖通风与空调设计手册》[2]中车间通风量计算以及排风口面积计算,对车间通风面积进行计算:

北面区域分解反应釜散发至空气的热量参考传送带式电热炉热量匡算值取90 kW,散入工作区热量百分比约0.42(热源与地板面积的能比为21%),室内外温差为5 ℃,进风效率系数为1。因此进风所需空气量以及侧窗进风口面积为:

南面区域重排反应釜散发至空气的热量参考传送带式电热炉热量匡算值取90 kW,散入工作区热量百分比约0.5(热源与地板面积的能比为25%),室内外温差为5 ℃,进风效率系数为1。因此进风所需空气量以及侧窗进风口面积为:

故可在厂房北部区域长轴方向每面侧墙设置面积不低于39.3 m2的窗户,厂房南部区域长轴方向每面侧墙设置面积不低于30.5 m2的窗户。其中一面侧墙窗户进风,一面侧墙窗户排风,形成置换通风的气流组织,窗户可设置成上下两排。另外,夏季自然通风所用的进气窗的下端距地面不宜>1.2 m,以满足空气直接吹向工作地点的要求,厂房侧窗下沿距厂房内地面高度不低于1.2 m。

2.2 局部通风设计

分解反应釜及重排反应釜进行化学反应时,会产生苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃等化学有害因素,且分解釜及重排釜化学反应均在密闭负压状态下进行,可利用密闭管道经换热器后将排风设施与反应釜进行连接[3-4]。生产过程中产生的有害因素通过负压管道收集,经活性炭吸收塔净化后排放,以避免产生的有害因素危害劳动者健康。

根据GBZ/T 194—2007《工作场所防止职业中毒卫生工程防护措施规范》[5]中密闭排风罩排风量计算式(7)进行计算:

分解反应釜设备参数为:反应容积7 000 L,反应釜内直径2 m,反应釜接驳口内直径0.219 m,考虑接驳口处形成0.5 m/s 的风速,故单个密闭排风罩所需风量为:

F=3 600×[3.14×(0.219÷2)2]×0.5=67.8 m3/h (8)

重排反应釜参数为:反应容积12 000 L,反应釜内直径2.2 m,反应釜接驳口内直径0.219 m,考虑接驳口处形成0.5 m/s 的风速,故单个密闭排风罩所需风量为:

F=3 600×[3.14×(0.219÷2)2]×0.5=67.8 m3/h (9)

共设置5 个分解釜及配套的加料罐、3 个重排釜及配套的加料罐,所需总风量为67.8 m3/h×8=542.4 m3/h。

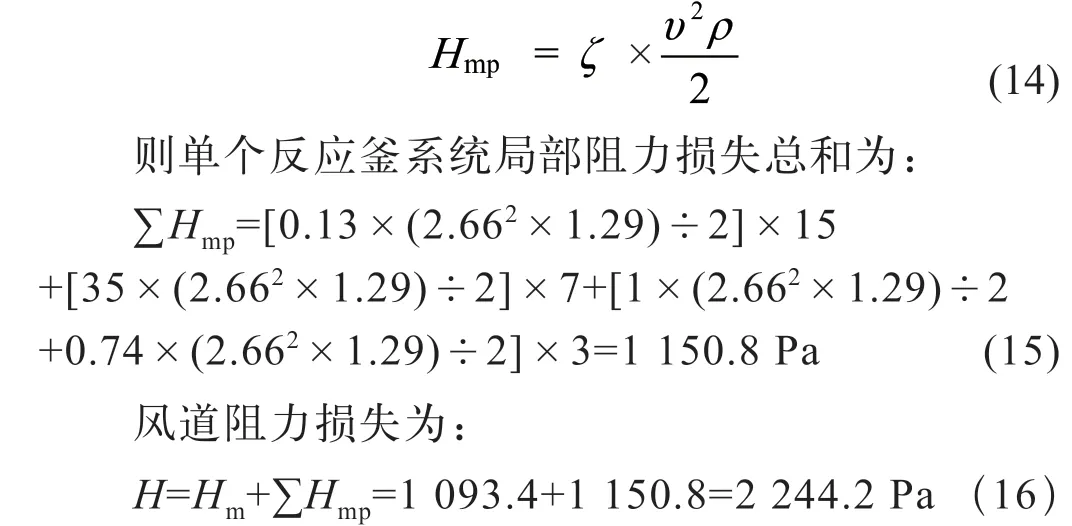

反应釜至真空泵等的连接管道选用 DN 100 圆形无缝钢管,单个反应釜至真空泵管道长20 m,其中异形管件直角弯头15 个、球阀7 个、90°吸气三通3 个。

根据式(10)[6]:

计算管道内平均风速为:

v=67.8÷[3.14×(0.095÷2)2]=9 570 m/h=2.66 m/s (11)

依据《机械工业采暖通风与空调设计手册》中通风管道沿程阻力损失计算式(12),计算单个反应釜沿程阻力损失为:

局部阻力损失计算公式为:

控制反应釜压力低于-0.005 MPa,故所需风机的风压不低于7 244 Pa。

3 设备防护设施效果分析

3.1 危害因素检测结果分析

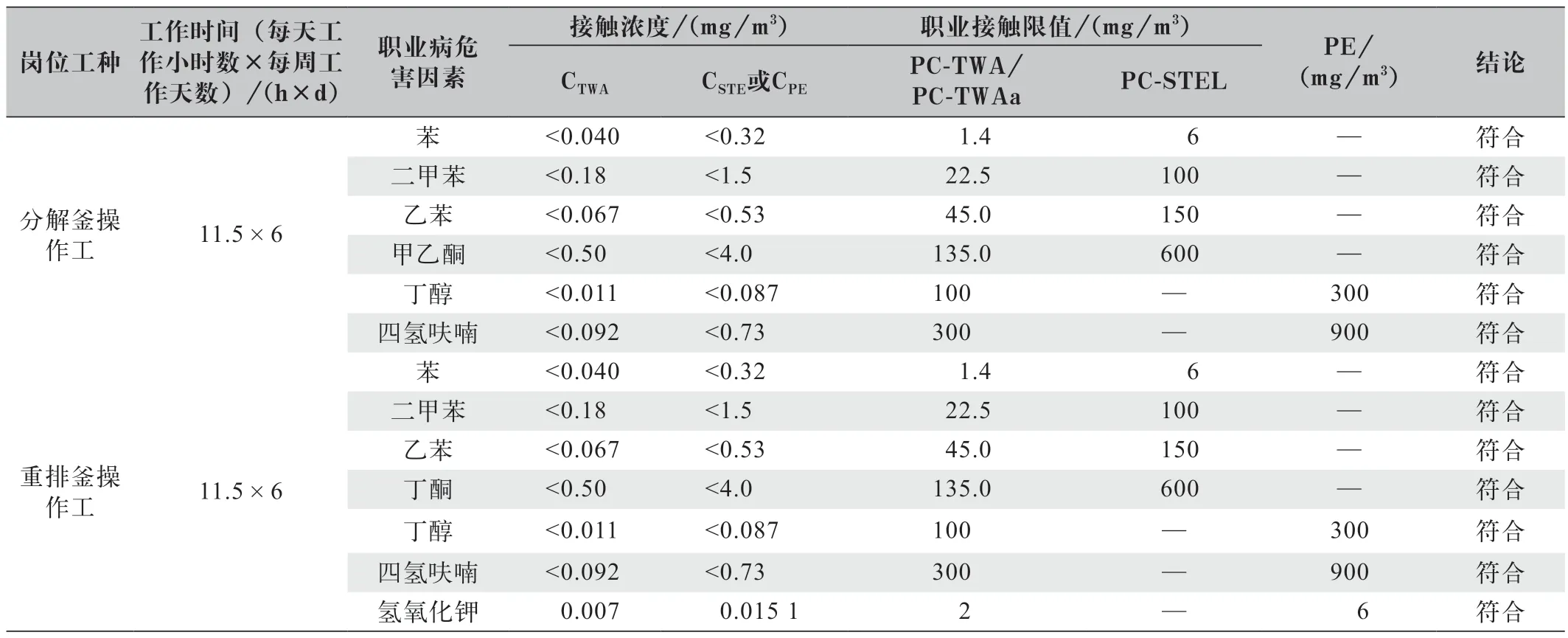

防护设施安装投入使用后,根据GBZ 159—2004《工作场所空气有害物质监测的采样规范》[7]等的要求,对生产过程中产生的化学有害因素进行检测,根据GBZ 2.1—2019《工作场所有害因素职业接触限值 第1 部分:化学有害因素》[8]以及《关于发布〈工作场所有害因素职业接触限值 第1 部分:化学有害因素〉(GBZ 2.1—2019)第1 号修改单的通告》[9]对检测结果进行评价得到,劳动者化学有害因素时间加权平均浓度及短时间接触浓度均符合职业接触限值的要求,各岗位化学有害因素检查结果如表1 所示。

表1 化学有害因素检测结果

根据GBZ 1—2010《工业企业设计卫生标准》[10]、HG 20571—2014《化工企业安全卫生设计规范》[11]的要求,对产生化学有害因素的分解反应釜、重排反应釜设计密闭化负压排风设施,并将生产过程中产生的有害因素进行收集,故分解反应釜、重排反应釜的防护设计合理。通过对化学有害因素进行检测结果分析可知,劳动者接触的化学有害因素浓度均符合职业接触限值的要求,且均低于行业水平,故分解反应釜、重排反应釜设计的防护设施防护效果有效。另外,连体厂房利用长轴方向侧墙窗户进行全面通风,形成置换通风的气流组织,窗户对称设计,形成良好的穿堂风,能避免化学有害因素在生产厂房内蓄积。侧窗沿厂房长轴设置,能够降低分解反应釜、重排反应釜作业过程中产生的有害因素对存储罐区的影响以及分解反应釜、重排反应釜区域间的交叉影响,气流组织设计合理,故防护有效。

3.2 劳动者职业健康监护情况

用人单位组织分解釜操作工、重排釜操作工共计19 名劳动者进行高温、噪声在岗期间职业健康检查,对其中13 名分解釜操作工、重排釜操作工进行了苯系物在岗期间职业健康检查。职业健康检查结果显示,除两名劳动者为噪声作业禁忌证外,其他参与职业健康检查的劳动者均未见疑似苯系物、噪声等所致职业病或职业禁忌证[12],也未见苯系物等所致职业损伤。

劳动者在岗期间职业健康检查结果均未见苯系物等所致职业损伤及职业禁忌证,可进一步证明分解反应釜、重排反应釜设置的防护设施能够对生产过程产生的苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃等化学有害因素进行控制,避免劳动职业性损伤的发生。故分解反应釜、重排反应釜设计的防护设施有效。

4 结语

采用废胶及硅胶边角料生产二甲基硅氧烷混合体的过程中,废胶等分解会产生苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃等化学有害因素。而生产过程中的工艺温度达到150 ℃以上,已超过苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃的沸点,故生产过程中的苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃极易挥发至空气中,若生产过程中产生的化学有害因素得不到有效控制,劳动者长期处在高浓度苯系物、醇类等有害因素的作业环境中,极易导致白细胞、中性粒细胞、血小板计数降低[13],甚至导致职业性慢性苯中毒及职业性苯所致白血病。

有机硅橡胶生产过程中产生有害因素的分解反应釜、重排反应釜可通过采取密闭作业方式,设备连接负压排风管道对产生的苯、二甲苯、乙苯、丁酮、丁醇、丁醛、四氢呋喃等有害因素进行收集,经过活性炭净化处理后排放,能够有效控制散发至工作场所空气中的化学有害因素的量。另外在厂房长轴方向两面侧墙设置窗户,形成穿堂风,避免化学有害因素在厂房内蓄积。采用以上方式对分解反应釜、重排反应釜等产生的有害因素控制后,能够将厂房内有害因素的浓度降低至职业接触限值以下,保护劳动者免受职业性损伤,避免发生职业病。