LNG 接收站槽车储罐余气回收工艺分析

殷先平,余伟,付海泉,周彬

(1.国家管网集团闽投(福建)天然气有限责任公司,福建 漳州 363122;2.国家管网集团粤东液化天然气有限责任公司,广东 揭阳 522000)

0 引言

气候变化是人类面临的全球性问题,甲烷作为全球第二大温室气体,自工业化时代以来已导致全球升温0.5 ℃。天然气作为能源转型进程中的主要过渡能源,甲烷减排是实现2030 年前碳达峰目标的关键,因此在LNG 行业内对全产业链范围内产生的BOG 进行再回收的重要性愈发凸显。目前国内LNG 运输以公路运输中的槽车运输为主[1],LNG 槽车在加气站、储配站、气化站卸液后一般存有0.4 ~0.6 MPa 的余压,在重新充装前通常就地排放,在此排放过程中既造成了天然气浪费,也存在极大的安全隐患。

冷绪林等[2]阐述了LNG 槽车储罐空载状态或较满载运输时储罐升压速率更快;李兆慈等[3]分析了BOG 量与LNG 槽车压力和泄放初始压力的关系;高黎敏等[4]研究了LNG 加气站槽车余气回收工艺,在加气站工艺区设置1 台BOG 回收撬,回收的BOG 作为供暖水炉的燃料气,用于站内供暖、供生活热水;刘凯等[5]研究了一种适用于LNG 槽车的三爪快速连接装置;何东红等[6]从设备(LNG储罐、低温泵)、工艺流程、总平面布置图、运行管理等方面分析减少BOG 放散量的措施,提出了一种BOG 再液化工艺流程;吴晓南等[7]研究认为BOG再液化流程利用LNG 自身冷量冷凝BOG,并回注于LNG 储罐中,不仅可以提高BOG 回收率,使其在LNG 加气站中循环利用,保证罐内温度、压力在一定范围内,还可以有效减少LNG 冷能浪费;鲍磊等[8]分别针对LNG 加气站和CNG 加气站提出BOG 再压缩制CNG 和基于低温制冷机的BOG 再液化回收技术;付海泉等[9]对LNG 接收站BOG 处理工艺进行综合对比分析,从装置构成、能耗和运营成本等方面对比BOG 再液化和CNG 外输两种工艺。目前,国内关于LNG 接收站槽车储罐余气回收方面的研究探索相对较少,本次研究以国内某LNG 接收站为例,从LNG 接收站工艺流程、设备设施、总平面布置图以及运行管理等方面出发,建立适用于LNG 接收站的槽车储罐余气回收装置。

1 槽车储罐余气回收的意义

1.1 安全性

因LNG 槽车储罐余气直接就地排放泄压期间所排出的气体为BOG,其具有压力高、温度低、易燃易爆等特点,若人员在排放区间内,也存在着压力打击、人员冻伤等风险,此外,由于BOG 气体主要成分为甲烷,在排放过程中甲烷气体浓度极易达到5%~15%的爆炸极限。LNG 槽车司机在进站重新充装前需将储罐内余气进行就地排放,排放地点往往选择在槽车安检站、装车等待区或是交通道路旁,这些地方都处于非防爆区,人员流动复杂且存在手机、吸烟等点火源,极易引爆直接排放的甲烷气体或者导致其燃烧,发生火灾。国内个别LNG 接收站槽车安检区发生过因槽车储罐压力过高就地排放甲烷气体而导致火灾。目前,对于该部分气体回收尚无统一标准和规范要求。因此,从生产安全角度出发,需要进一步规范LNG 接收站外来槽车储罐余气回收方式。

1.2 环保性

LNG 的主要成分是甲烷,《京都议定书》明确指出甲烷同二氧化碳一样,会对臭氧层造成破坏,同属温室气体,会引发温室效应。此外,LNG 槽车储罐余气就地泄压排放过程中,会产生尖锐的噪声,对周围人员造成噪声伤害。

2 余气回收工艺

2.1 项目背景

LNG 接收站工艺系统通常包括卸船系统、LNG储存系统、BOG 处理系统、LNG 高压输送及气化系统、槽车装车系统、火炬系统以及计量系统等,包括LNG 储罐、低温输送泵、BOG 压缩机、再冷凝器、槽车装车撬、火炬等。

本次研究以某LNG 接收站为例,建设规模为300×104t/a,建设2 座16×104m3LNG 储罐、1 座26.6×104m3LNG 船装卸泊位,液态外输设计能力为60 万吨/ 年。站内主要工艺设备设施包括:2 座16×104m3LNG 储罐、6 台输送能力为370 m3/h 的低温输送泵、20 套LNG 槽车装车撬、每个装车臂设计流量60 m3/h,2 台处理能力为7 t/h 的BOG 压缩机、1 台处理能力为7 t/h 的高压压缩机、1 套处理能力为14 t/h 的再冷凝器、LNG 储罐压力控制在6 ~25 kPa。

2.2 LNG 接收站BOG 处理方式

LNG 接收站生产运营期间由于受作业工况、漏热等因素影响会产生大量BOG。目前国内已运行或在建的LNG 接收站对于BOG 的处理主要有以下几种方式:

(1)根据不同压力下BOG 沸点不同的特点,通过BOG 低压压缩机将接收站产生的BOG 气体输送到再冷凝器,与储罐低压泵输送的过冷LNG 混合冷凝为液体回收;

(2)通过高压压缩机将接收站日常运行期间蒸发的BOG 从常压直接加压到干线管网外输压力后,输送至下游用户;

(3)通过设置CNG 压缩机回收LNG 接收站日常运行期间蒸发产生的BOG,可采用单级压缩,将接收站内BOG 压缩为CNG 并将其输送到CNG 系统储存、销售;

(4)通过再液化装置回收LNG 接收站日常运行期间蒸发产生的BOG。

2.3 槽车储罐余气回收设计思路

根据LNG 接收站BOG 处理方式的不同,站内配备不同的BOG 处理设备设施,在余气回收装置设计上同样存在差异。本次研究适用于上文中第一种和第二种BOG 处理方式的LNG 接收站,总体思路是采用不同技术措施、技术手段或生产装置,将外来LNG 槽车储罐进站前产生的余气排放至LNG接收站BOG 管网,再利用LNG 接收站内现有的BOG 处理措施采用不同的处理方式对槽车储罐余气进行回收处理。基于上述回收原则,结合LNG 接收站工艺流程、总平面布置图和设备设施,可以采取装车撬直接泄压工艺进行余气回收或通过槽车余气回收装置进行余气回收。

2.3.1 装车橇直接泄压工艺

该工艺主要采用站内槽车装车撬回收外来LNG槽车储罐余气,即当外来LNG 槽车驶入LNG 接收站装车撬后,将LNG 槽车气相管线与装车橇内气相臂连接,此时LNG 槽车储罐压力为0.4 ~0.6 MPa,LNG 接收站BOG 管网压力正常运行区间在6 ~25 kPa,由于LNG 槽车储罐压力远大于LNG 接收站BOG 管网压力,LNG 槽车储罐的余气会通过气相臂沿装车撬气相管线排放至LNG 接收站BOG管网,再利用接收站内高压压缩机直接加压至干线管网压力输送到下游用户或通过再冷凝器与过冷的LNG 混合冷凝成液体后输出。

2.3.2 槽车余气回收装置

以国内某LNG 接收站为例,结合总平面布置图,选择在槽车候车区新增一套LNG 槽车储罐余气回收装置,将LNG 槽车储罐内多余的BOG 气体通过回收装置排放至接收站BOG 管网,利用接收站内高压压缩机直接加压至干线管网压力输送到下游用户或通过再冷凝器与过冷的LNG 混合冷凝成液体后输出。

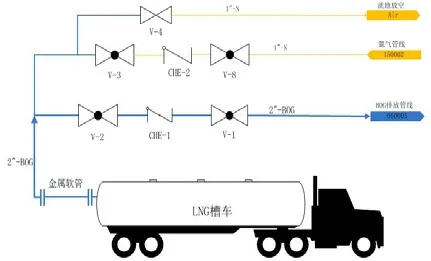

槽车余气回收装置由一根2"BOG 排放管线和一根1"氮气管线以及相关阀门、仪表等组成,具体设计如下图1 所示:

图1 LNG 槽车余气回收装置示意图

(1)BOG 排放管线尺寸与槽车气相管线尺寸一致,均为2";

(2)BOG 排放管线与槽车气相臂之间采用金属软管连接,金属软管两端配50 mm 法兰,法兰的压力等级为2 MPa;

(3)BOG 排放管线设有2"隔离球阀两个,分别为V-1 和V-2,通过隔离球阀V-1 和V-2 将LNG 槽车余气排放至接收站内BOG 管网,在两个球阀之间设有1 个2"止回阀CHE-1,避免接收站内BOG 反窜至LNG 槽车储罐;

(4)BOG 排放管线配有泄压前后气密和置换所用的1"氮气管线,氮气管线配有1 个1"隔离球阀V-3、1 个1"流量调节阀V-8、以及1 个1"止回阀CHE-2,为避免BOG 反窜对氮气管线造成影响,止回阀上游管道材质与BOG 管道材质一致;

(5)BOG 排放管线上配有置换泄压1"管线,管线上配有1"隔离球阀V-4,用于置换后泄压拆卸;

(6)转输系统管道上距离金属软管最近一端3 m 内设置紧急切断阀,且金属软管长度不应超过15 m;

(7)设置泄放排放口,以确保金属软管断开时泄压安全,排放口应排向安全区域。

3 应用情况

3.1 装车橇直接泄压工艺

该工艺充分利用接收站内现有设备设施,无需新增建设成本,可以解决外来LNG 槽车余气就地排放带来的火灾、爆炸等安全隐患,但极大程度影响了槽车装车撬装车能力,制约了槽车周转效率。国内某LNG 接收站实践结果表明,通常LNG 槽车充装时间约为1.5 h,采用该工艺后槽车充装时间延长为1.67 h,按满负荷24 h 装车计算,单个槽车橇的日装车能力由16 车/d 降至14 车/d,对装车撬周转能力有较大影响。

3.2 槽车余气回收装置

该工艺可以解决外来LNG 槽车余气排放带来的火灾、爆炸等安全隐患,在余气回收同时也具有一定经济效益,但需考虑槽车余气回收装置所涉及的BOG 管道、阀门等建设投资成本。国内某LNG接收站在槽车候车区新增一套余气回收装置,前期投入建设成本约40 万元左右,每日槽车装车量约200 车,采用该装置后,通常60 m3LNG 储罐可日回收110 m3,按照每立方米3 元计算,槽车余气回收装置投用1 年后即可回收全部建设成本,应用结果表明采用该工艺回收余气产生的经济效益较为可观。

4 结论

通过对LNG 接收站装车撬直接泄压工艺和槽车余气回收工艺及其经济效果分析、比较,得出以下结论:

(1)装车撬直接泄压工艺前期无投资,且能耗未增加,但对于槽车周转效率影响较大,当外来槽车量较少时可选取此种方式;

(2)LNG 槽车余气回收装置前期投资不大,运营期间不会产生额外能耗,采用该工艺不仅可有效避免因就地排放BOG 带来的安全隐患,同时也能产生一定的经济效益。因此,考虑LNG 接收站长远运营需求,对于外来槽车较多的接收站可以结合厂区平面布置图,考虑在站内设置一套槽车储罐余气回收装置。