脱硝系统均匀性优化方案研究

吴学斌,王轶,樊雄飞,顾超,伍力拓

(1.青铜峡铝业发电有限责任公司,宁夏 青铜峡 751600;2.西安格瑞电力科技有限公司,陕西 西安 710025)

0 引言

随着中国环境保护法律法规日益严格,火电机组已普遍实施“超低排放”,其脱硝系统的运行可靠性被纳入严格监管[1]。选择性催化还原(SCR)因其具有高脱硝率、技术可靠等优点,成为目前燃煤电厂脱硝系统的主流选择。在运行中,由于烟气中NOx浓度分布无法达到均匀分布,同时喷氨装置喷出的氨也无法达到均匀分布,使得部分区域的氨氮摩尔比值低于设计值,导致脱硝反应不均匀。因此在实际操作中,往往采取多喷氨的方式以满足超低排放的要求,但是会造成氨逃逸增多的问题,对系统的稳定安全运行造成威胁[2-4]。目前仍有部分电厂脱硝系统未能充分发挥设计的减排能力和环保效益[5],亟需对其进行改造优化。

氨逃逸率过高主要是由于氨利用率的不均匀性,在结构和催化剂已确定的情况下,脱硝系统的均匀性是影响脱硝系统指标(即脱硝效率和氨逃逸率)的重要因素。因此国内往往采取优化流场、改善均匀性的优化方案,以实现经济高效的优化改造。脱硝系统均匀性较差的主要形成因素包括:(1)流场设计不合理导致流动不均匀[6];(2)喷氨格栅强度不够,混合不均匀[7-8];(3)催化剂磨损[9]、催化效果不均匀;(4)喷氨总量的控制逻辑具有滞后性,以环保测点参数为基准调整指导参数的方式导致喷氨调整落后,尤其是变负荷的情况下,造成氨逃逸率升高[10]。

本文总结了流场和喷氨方式的优化改造方案,并以某330 MW 的燃煤机组脱硝系统改造为例,利用CFD 软件对330 MW 燃煤机组SCR 脱硝系统进行模拟,对原烟道进行均匀性优化,并对喷氨格栅进行改造,还利用软件模拟和实际热态测试对比了脱硝系统改造前后的效果。结果表明改造后脱硝效能提升,并且降低了喷氨量,氨耗量减少23.8%,减少了氨逃逸,改善了经济性。

1 示例设备与模拟

1.1 示例设备概况

待改造脱硝系统采用高灰型工艺布置,即反应器布置在锅炉省煤器与空预器之间,催化剂使用蜂窝式催化剂。每层催化剂增加蒸汽吹灰器6 台,每台炉共计18 台蒸汽吹灰器,用来清理催化剂表面的积灰,以保持催化剂表面清洁,保证催化剂正常工作。

1.2 模型建立

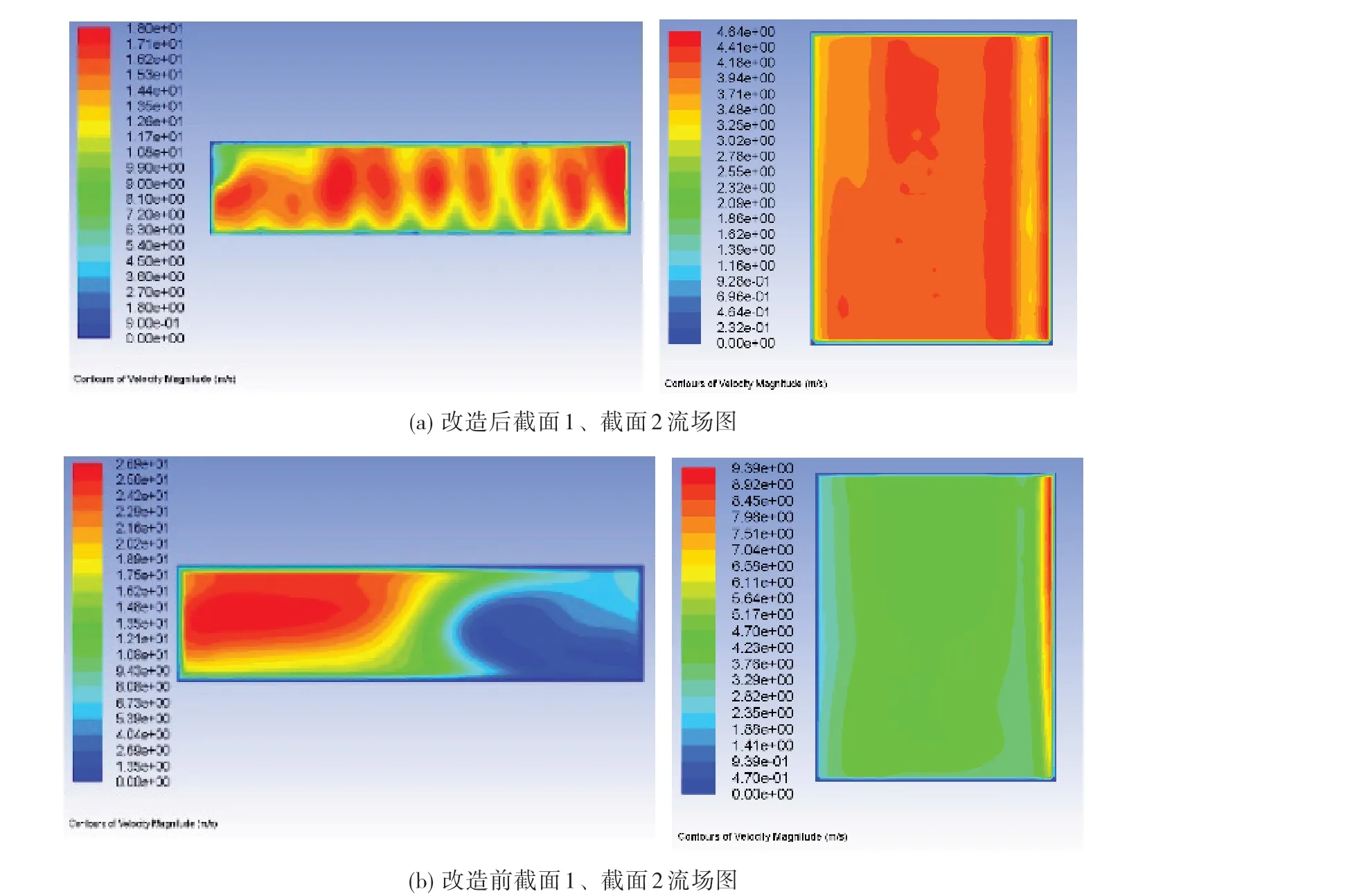

按照1∶1 的比例建立了全尺度三维模型,因左右两侧SCR 脱硝反应器结构及入口烟气条件相同,且沿锅炉中心线呈对称布置,故仅以单侧反应器作为研究对象。利用CFD 软件对SCR 脱硝系统进行流场模拟,模型计算入口为省煤器出口,模型计算出口为空预器入口。采用湍流k-ε双方程模型计算烟气流动,催化剂结构模拟采用多孔介质模型,依据实际压降计算确定多孔介质内的黏性阻力系数和惯性阻力系数,并选择合适的孔隙率。计算过程进行如下简化:实际系统漏风较小,因此不考虑系统漏风;烟气中的飞灰对本研究影响较小,因此烟气视为单相气态不可压缩流体、连续介质且为定常流动;流体物性参数为常数,省煤器出口烟气速度分布均匀。截面1 为喷氨格栅上游位置截面,截面2 为烟道模型纵截面,截面3 为第一层催化剂上方500 mm 截面。考虑导流板、整流格栅和烟道其他部分的尺寸差异较大,因此进行局部网格加密,在兼顾计算量和网格合理性的情况下,得到模拟SCR脱硝系统模型总网格数约为457 万个。通过计算不同导流板方案下的流场均匀性,得出了最优的导流板布置方案。

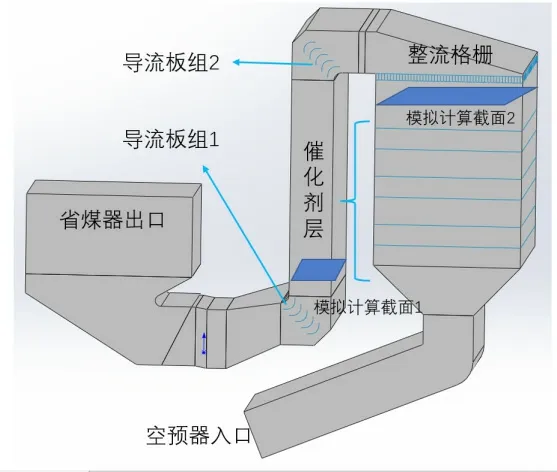

如图1 所示,省煤器出口烟道横向截面变化较大,烟道经过多次90°转折后进入到催化剂上游截面,烟道结构性矛盾突出。同时由于省煤器出口烟道截面突扩,而弯头处导流板并未实现烟气流动在突变后截面上的均匀分布,导致竖直烟道横截面上速度分布出现偏差,进入催化剂层的烟气流速偏差较大(标准偏差为23.3%),影响催化剂对烟气中氮氧化物的脱除性能。另外,由于整流格栅上方未设置导流装置,首层催化剂上游来流速度的垂直性不好,最大烟气入射角为17°,不满足烟气入射角小于10°的要求。

图1 SCR 脱硝系统模型

2 优化方案总结

2.1 加装导流板

加装导流板是常用的改善流场分布的方法,通过在流通面积或运动方向发生变化处安装适当形状的导流板,既可以避免在弯曲处的内外侧出现大范围的涡流区,也可以减少二次流的产生和影响范围,并且有助于减少烟气中颗粒对反应器和催化剂的磨损。导流板有直板、弧度板和弧度直板三种。反应器上方、顶部斜坡和整流格栅之间的区域,是整个流道最后也是最关键的流场控制区,由于该区域外轮廓变化很不规则,又有远端的尖锐角存在,流场变动规律复杂而敏感,因此造成该区域的导流板布置、各电厂机组设置不同,脱硝效果差别很大。除了对导流板位置进行优化,近年来还有可移动式的导流板组,包括摆动调节式、平移调节式[11-12],以实现导流板角度、位置的调控。

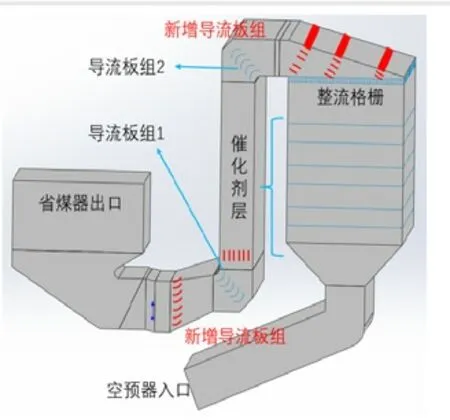

本次优化设计在省煤器出口烟道突扩处、烟道转折后、脱硝顶部烟道折向以及突扩处加装导流板,如图2 和图3 所示,优化后竖直烟道横截面1 上速度分布偏差减小,速度分布标准偏差由35.7%降低为13.1%,喷嘴处截面速度分布均匀性改善,烟道内NOx分布均匀性提高,有利于增强NH3/NOx混合的均匀性。脱硝顶部烟道位置增加导流板后,基本消除了催化剂区域的低速流体区,减小了催化剂层入口截面速度偏差。

图2 加装导流板位置示意图

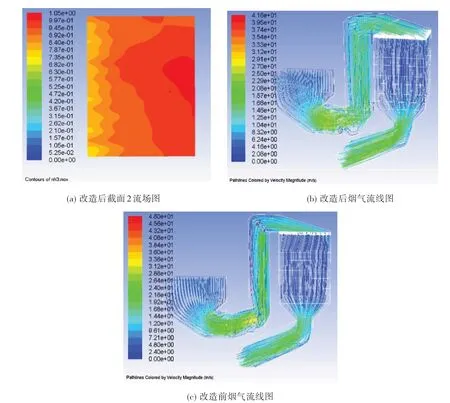

图3 优化改造前后效果

改造后首层催化剂层上游速度分布的相对标准偏差速度分布的标准偏差系数由23.2% 降低为12.5%,满足催化剂入口截面速度分布均匀性偏差小于15% 的要求。首层催化剂层上游烟气入射角由17°降为7°,满足小于10°的要求。另外改造后首层催化剂层上游氨氮比分布偏差为3.37%,满足小于5%的要求。因此本次改造有效提高了流场均匀性,满足技术标准。

2.2 喷氨装置改造

喷氨装置包括喷氨格栅(AIG)和氨烟混合器,主要分为线性控制式AIG、分区控制式AIG 和混合型AIG。其中,线性式AIG 是一根直通的喷氨母管上有多根支管,支管的流量相同,无法调节。分区控制式AIG 由线性式优化而来,烟道横截面被均匀分为若干区域,NH3分区喷入,每个区域喷氨量单独可调。混合式AIG 的喷氨管下流布置了静态混合器,喷氨管上喷嘴和混合器的叶片相对布置,致使氨-烟形成稳定的涡流或旋流,以加强扰动,实现氨的均匀分布。混合器叶片有多种形式,包括“Y”型、“X”型等,另外混合器的半径和安装角不同时,均匀性也有所差异。

本次对喷氨装置实施以下改造:

(1)喷氨格栅到催化剂之间的烟道长度需满足一定长度,才能保证有足够时间供烟气扩散、稀释、混合,而现有系统的烟道较短,导致NH3与NOx混合性差。故采用混合式AIG,在喷氨格栅上方1.5 m位置安装氨- 烟扰流器以改善速度场和浓度场的均匀性。

(2)SCR 系统喷氨方式为涡流喷氨,宽度方向上分区少,深度方向上没有分区,实际运行中无法通过喷氨优化调整来改善前后方向的浓度差异,系统整体调节性能较弱。故将原涡流喷氨改造为喷氨格栅,并进行分区改造,每个分区格栅设置一个手动调节门,以实现烟道宽度和深度的双向精细化调节功能。

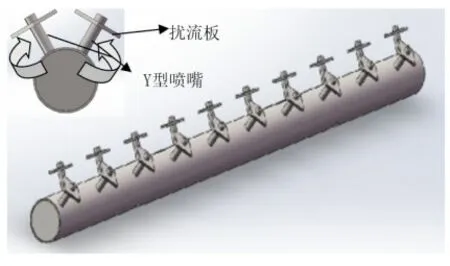

(3)设计防堵型AIG 喷嘴,并对支管管径、喷嘴数量、喷射角度等进行模拟,确保各支管喷射的速度趋于一致均匀。为增强喷嘴喷射扩散效果和防堵灰性能,采用喷嘴Y 形错列布置,并且设计偏斜一定角度,有利于氨与烟气混合均匀。在喷嘴下方设置扰流板,如图4 所示。扰流板可以对喷氨支管背风侧的积灰进行有效自清除,使积灰高度小于喷口高度。烟气进入扰流板后形成的涡流扰动,还可以对喷口边沿的积灰形成不间断冲击,可有效防止喷口上积灰过多至坍塌、桥接等,防止喷氨格栅支管背风侧积灰埋没堵塞喷嘴、上方积灰坍塌堵塞喷嘴、喷嘴边缘积灰搭桥堵塞喷嘴。

图4 防堵喷嘴示意图

(4)实际运行中发现,等径喷氨母管存在压降,无法保证各支管压力一致,导致各支管喷嘴流速不均,速度偏差最大可达50%。故采取加大集管直径、缩小喷管直径的改造方案,形成“静压管”,使各喷嘴流速基本一致。

如图5 所示,改造后截面3 首层催化剂上层500 mm 氨- 氮比均匀性较好,计算得出催化剂上方截面氨-氮比分布的均匀性偏差为3.37%,满足首层催化剂上层500 mm 氨-氮浓度分布均匀性≤5%的要求,首层催化剂上游来流速度的垂直性良好,最大烟气入射角为7°,满足入射角小于10°的要求。通过本次优化改造,可提高SCR 脱硝系统的性能。

图5 改造前后效果

3 改造后热态测试结果

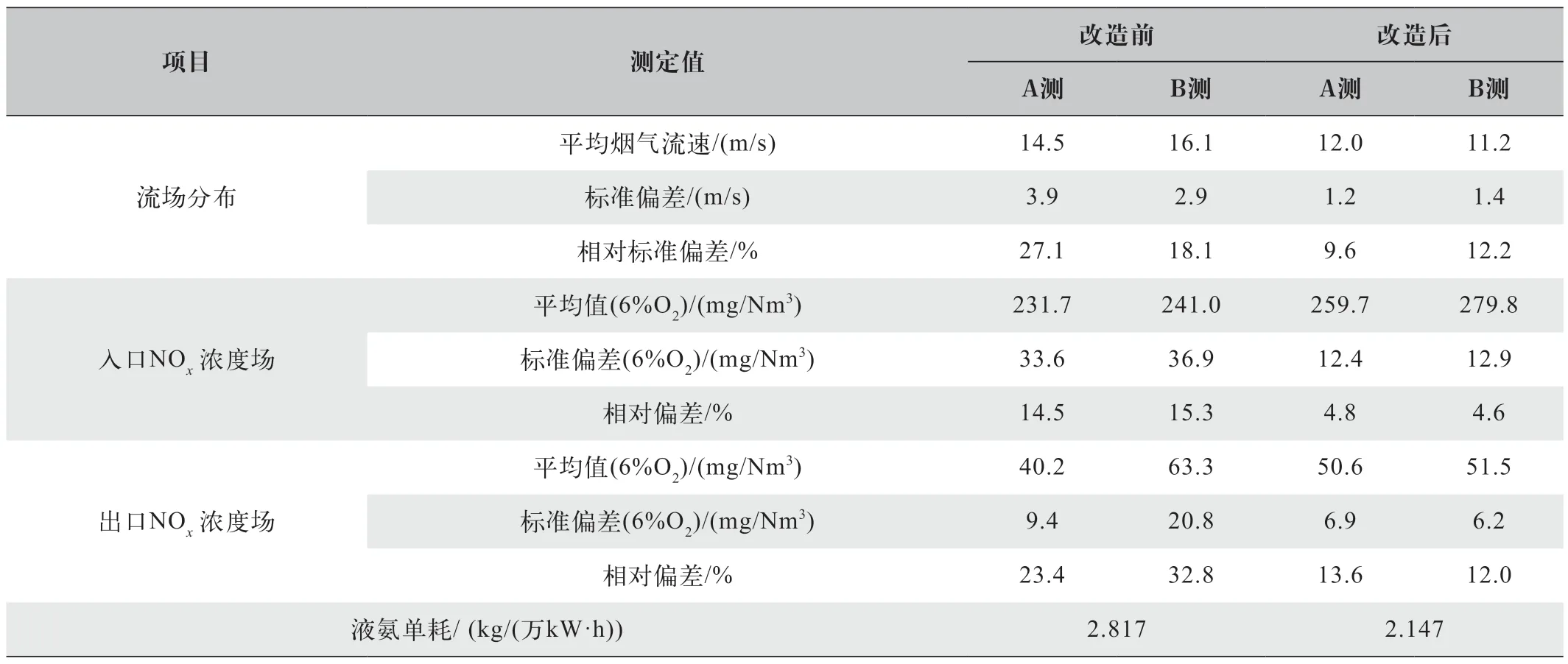

280 MW 工况下在SCR 反应器的进口和出口烟道截面,利用网格法进行烟气取样和流速测量,在测量面的宽度上开设若干个测孔,每个测孔的深度上取若干个测点,用标准皮托管和微压计测量截面上各网格点的动压。烟气经不锈钢管引出至烟道外,再经过除尘、除湿、冷却等处理后,最后接入烟气分析仪分析烟气中的NOx含量,可获得烟道截面的NOx浓 度 分布(干 基、标 态、6% O2)。表1 为280 MW工况下改造前和改造后热态测试结果对比。由统计数据可知,280 MW 工况下,改造前每万度电消耗液氨量为2.817 kg/(万kW·h),优化改造后为2.438 kg/(万kW·h),液氨耗量下降0.379 kg/(万kW·h),下降幅度为13.5%。在280 MW 工况下,入口NOx同为235 mg/Nm3的情况下,液氨单耗从2.817 kg/(万kW·h)下降到2.147 kg/(万kW·h),下降23.8%。

表1 改造前后热态测试结果对比

本次示例通过加装导流板、改造喷氨装置等方式,有效提高了脱硝入口速度场、入口NOx浓度场、出口NOx浓度场分布的均匀性,速度分布相对标准偏差CV 值≤15%,入口NOx浓度相对标准偏差CV 值≤5%,符合技术标准,且改造后降低液氨单耗23.8%,改善了经济性。

4 结语

本文以某330 MW 的燃煤机组喷氨系统综合优化改造为例,总结了流场和喷氨方式的优化改造方案,包括加装导流板、加装氨- 烟扰流器、优化喷氨格栅,为脱硝系统的优化改造流程提供参考。利用Fluent 软件为330 MW 燃煤机组SCR 脱硝系统建立三维模型,对原烟道进行均匀性优化,并对喷氨格栅进行改造,以实现速度场和浓度场的分布均匀性增强。并在热态280 MW 下进行性能试验,结果表明改造后脱硝入口速度场、入口NOx浓度场、出口NOx浓度场分布的均匀性得到极大改善,均符合技术指标,脱硝性能提升,并且降低了液氨单耗23.8%,极大程度上提升了经济性。