焦炉烟气除尘脱硫脱硝一体化工艺的研究应用

文燕

摘要:为贯彻落实绿色发展理念,加快创建用地集约化、生产洁净化、废物资源化、能源低碳化等特点的绿色工厂。超低排放是焦化行业绿色发展的一个新起点,因此对焦化行业超低排放升级改大势所趋,进而对焦炉烟气脱硫脱硝除尘提标改造势在必行。

关键词:焦炉烟气;脱硫;脱硝;喷氨;降温

一、研究背景

“十三五”以来,中国焦化行业始终深入贯彻落实绿色发展理念,加快创建洁净化、资源化、低碳化等特点的绿色工厂。超低排放就是焦化行业绿色发展的一个新起点。超低排放升级改造的实施贯彻对促进焦化行业绿色发展有利,更对打赢蓝天保卫战有利。

二、项目现状

公司年产160万吨焦化,采用4×42孔炭化室高7m单热式、单集气管顶装JN70-2型焦炉,分为两组,每组配套1个烟囱。公司积极响应相关政策要求建设二套焦炉烟气脱硫脱硝除尘项目。每套烟气净化处理装置处理烟气量为220000Nm?/h,其中脱硫采用SDA旋转喷雾干燥脱硫,脱硫后的烟氣采用布袋除尘净化,脱硫除尘后烟气采用低温SCR脱硝,净化后烟气达到《炼焦化学工业污染物排放标准》中的特别排放限值要求,即SO2排放浓度≤30mg/Nm3,NOX排放浓度≤150 mg/Nm3,颗粒物排放浓度≤15mg/Nm3。

根据环保要求及当地相关部门要求,公司提出建设二期焦炉烟气脱硫脱硝除尘提标改造项目,改造后焦炉烟气排放指标可达到:SO2排放浓度≤15mg/Nm3,NOX排放浓度≤100mg/Nm3,颗粒物排放浓度≤10mg/Nm3,进而满足更高的环保排放要求。

三、技术方案选择

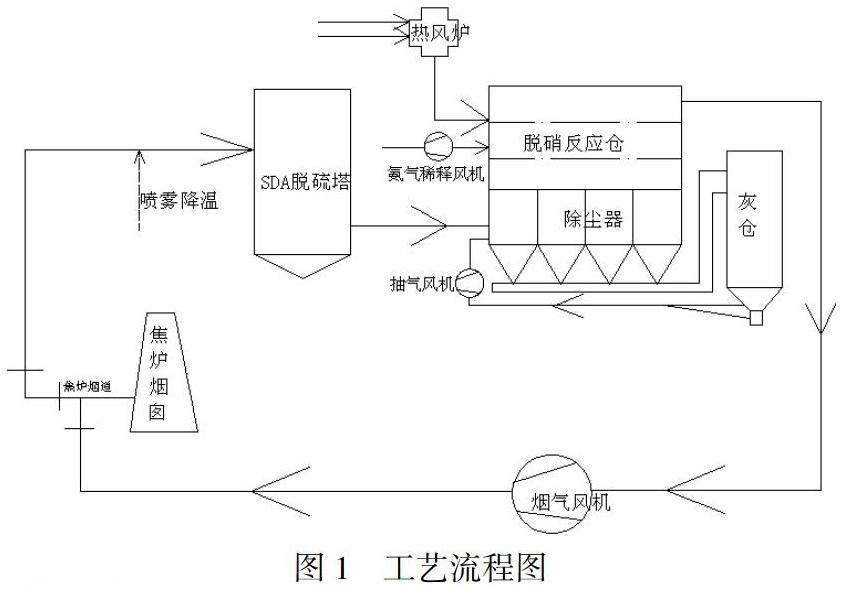

根据现有场地及设备,本工程采用 “SDA半干法脱硫(双流体喷雾降温)+布袋除尘(更换高品质滤袋)+低温SCR脱硝(3层催化剂)+风机机组(提高风机压头)+回焦炉烟囱排放”工艺。

本工艺经中试试验及工业化投运工程长期验证技术稳定、可靠,具有低温脱硝效率高、系统无二次污染、系统运行稳定、可用率高等优点。

(1)脱硫原理

烟气在塔内与碳酸钠或碳酸氢钠溶液接触,发生物理、化学反应,气体中的SO2 被吸收净化。碳酸钠加入一定比例的水后溶解产生碳酸钠溶液,原烟气进入半干法脱硫塔,塔内与被雾化的碳酸钠溶液接触,发生物理、化学反应,烟气中的SO2及其他酸性介质被吸收净化。脱硫并干燥的粉状颗粒随气流进入除尘脱硝反应器进一步净化处理。

(2)布袋除尘原理

脱硫后的含尘气体由脱硫塔进入除尘脱硝一体化反应器的除尘段进风口,与导流板相撞击,在此沉降段内,粗颗粒粉尘掉入灰斗,起到预收尘的作用。

气流随后折转向上,通过内部装有金属架的滤袋,粉尘及未反应完的脱硫剂被捕集在滤袋的外表面,烟气在布袋表面完成二次脱硫反应。脱硫、除尘后的气体进入滤袋室上部的清洁室,然后与喷入的氨气混合均化通过脱硝段进行脱硝。随着除尘段的连续运行,当滤袋表面的粉尘达到一定厚度时,气体通过滤料的阻力增大,布袋的透气率下降,用脉冲气流清吹布袋内壁,将布袋外表面上的粉饼层吹落,尘层跌入灰斗,滤袋又恢复了过滤功能。滤袋的喷吹周期和脉冲时间由烟气净化系统的微机控制。当滤袋阻力上升到一定数值后由微机逐次向脉冲阀的电磁阀供电,脉冲阀动作,压缩空气经过喷吹管吹进滤袋内,在滤袋突然膨胀产生的振动和反向气流的作用下,附着在滤袋外表面的灰尘脱离滤袋落入灰斗。当除尘脱硝一体化反应器的除尘段压差达到设定值1000~1200Pa(可根据调试情况调整),将自动清灰,清灰结束后,重新计时。

(3)脱硝原理(NH3-低温SCR 法)

脱硝系统以氨(NH3)为还原剂,在低温SCR催化剂作用下与烟气中的NOx反应,生成N2和H2O,实现NOx脱除,并控制NH3的逃逸率。

烟气中90%以上NOx是以NO形式存在。NH3选择性地和NOx反应生成无二次污染的N2和H2O随烟气排放。

(4)喷氨部分

本工程采用外购99.6%液氨蒸发出的氨气作为还原剂,喷氨系统由稀释风机、氨气/烟气混合器等组成。喷氨系统的作用是保证氨气和混合烟气均匀,并保证氨气使用安全。氨气/烟气混合器置于稀释风机与喷氨格栅之间以保证烟气与氨气的完全混合。混合器氨气入口管道上设置流量控制阀可对需要的氨喷入量进行控制。

(5)降温原理

高温烟气喷雾降温的雾化方法采用介质雾化法,液体的雾化利用压缩空气作为雾化剂,通过喷枪将水雾化成极细的雾滴,雾化后的液滴喷入到高温烟气中,烟气中的热量因为液滴的蒸发面被吸收,使烟气温度降低;同时喷出的水完全转变成气态,烟气中不存在任何液态水。

(6)工艺流程图

四、成果分析

(1)环保效益

本项目对现有焦炉进行技术改造,焦炉烟气经脱硫脱硝除尘后,明显减少了全厂烟尘、NO2、SO2的排放量,有利于环境空气质量的改善,很好的改善了企业环境,同时为河北省和邯郸市大气污染防治起到示范作用,并可以按正常结焦时间结焦,稳定了焦炉生产和后续甲醇生产,增加了企业收入。

(2)社会效益

1、脱硫脱硝项目的建成使得企业可以长期发展下去,为企业职工提供生活保障,为社会稳定做出贡献。

2、除尘和脱硫效率提高,污染物排放浓度降低,提高空气质量,减少对人体危害,使企业的形象得以提升,同时也是对国家节能减排政策的积极响应。

(3)经济效益

焦炉烟气脱硫脱硝提标改造后,脱硫剂由原来的70-80目碳酸钠更换为180目碳酸钠,消耗量由原来的35t/周降低为32t/周,按70-80目原材料价格1800元/t,180目1830元/t。

本次技术改造的直接经济效益为:

1800×35×52-1830×32×52=3276000-3045120=230880元。

提标改造后,焦炉可不用停产整顿,可按照环保要求正常生产,为公司创造了巨大的间接经济效益。

参考文献:

[1] 赵静.NaClO2/NaClO符合吸收剂烟气脱硫脱硝一体化技术及机理研究[D].浙江工业大学.2012.

[2] 吕雷.烟气脱硫脱硝一体化工艺设计与研究[D].长春工业大学.2012.

[3] 葛荣良.火电厂脱硝技术与应用以及脱硫脱硝一体化发展趋势[J]. 上海电力.2007(5).

(作者单位:冀中能源峰峰集团河北峰煤焦化有限公司)