集流体在锂电池中的研究进展和应用

王臣,袁美蓉,马茵婷

(深圳清华大学研究院 先进储能材料与器件实验室,广东 深圳 518057)

0 引言

自疫情开始,锂电池上中下游均受到了不同程度的影响。然而,根据赛瑞产业研究的不完全统计,除锂电设备和整车外,2021 年锂电池及上游材料领域投资项目达74 个,已经公布投资额的24 个项目的总融资额达600 亿元,其中集流体的投资占3%。工业和信息化部于2023 年2 月23 日发布消息称,2022 年中国锂电池产量达750 GW·h,同比增长超130%,2022 年中国出口锂电池同比增长86.7%。

锂电池由电极、隔膜、电解液、极耳和壳体组成,电极通常由正/负活性材料层和集流体组成。集流体在电极中要想发挥好支撑和电子导通作用,就需满足以下条件:(1)纯度和导电率高;(2)稳定性好,不与黏结剂、电解液等发生化学反应;(3)机械强度高,在涂布、卷绕、叠片等工序中不出现断箔现象;(4)尽可能质量轻、厚度薄,从而提高比容量;(5)与电极活性材料尽可能结合牢固;(6)成本低。但是在商用过程中,集流体的性能无法很好地满足所有体系电池的要求。鉴于此,本文围绕锂电池集流体的表面改性、表面功能化涂层等方面进行了总结,介绍了目前应用较为广泛的集流体,并进一步探讨了集流体的未来发展趋势。

1 湿法涂布用集流体

目前在锂电池中,电极采用湿法涂布工艺制备,即将活性材料、黏结剂和导电剂组成的浆料均匀涂覆在10 ~12 μm 厚的铝箔或铜箔表面,经烘干、辊压制得。为了追求更高的能量密度,铝箔集流体和铜箔集流体厂商逐渐开始量产8 μm 铝箔、6 ~8 μm 铜箔。

1.1 铝集流体

商用铝箔集流体主要通过铝锭经轧制工艺制成。为了提高和改善铝箔的特性,科研人员通过化学刻蚀[1]、电化学刻蚀[2]、直流阳极氧化[3]、电晕处理[4]等改变表面形貌,以增加表面粗糙度,实现活性颗粒与集流体间的良好接触,提高电池的电化学性能和安全性。CHANG等[3]通过电晕和阳极氧化在铝箔表面制得高度有序的凹形压花表面,再经铬酸盐- 磷酸盐处理,增加表面积,使制得的钴酸锂(LCO)半电池具有高倍率性能。这些方法制备的铝箔集流体存在拉伸强度低、材质脆等问题,会对极片后续涂布、卷绕等工序造成影响。

2010 年以来,集流体表面功能化涂层已成为研究热点[5]。WANG等[6]在铝箔表面涂覆炭黑浆料并干燥后得到碳涂层,测试结果表明该碳涂层不仅提高了电池倍率能力、降低了接触电阻,还改善了锂电池的长期循环性能。BUSSON等[7]认为铝箔表面涂覆一层碳涂层后,其表面的活性材料层中可以不加入导电剂。涂炭铝箔是将含有碳材料的浆料在铝箔表面涂敷后干燥制得的一种功能铝箔集流体,导电炭黑[5]、导电石墨[5]、氧化石墨烯[8]、石墨烯[9]、碳纳米管[10]、锰- 铝复合氧化物[11]等作为碳浆料的主要组成成分,不仅可以提高铝箔集流体的耐腐蚀性能,还能改善集流体与电极活性材料间的附着力。其中,由导电石墨和导电炭黑混合物组成的涂层具有零维和二维空间结构,该结构改善了电池的综合性能,尤其是常温循环性能;纯导电炭黑组成的涂层改善了电池的大倍率和低温性能[12]。除了导电率高的碳材料外,涂炭铝箔表面涂层还需加入聚偏氟乙烯(PVDF)[7]或羧甲基纤维素(CMC)[13]等材料,这些材料在涂层中起到碳材料间的黏附、电极活性材料层与铝箔表面涂炭层的交联作用。科研人员通过喷雾沉积甲苯磺酸铁(III)和化学气相沉积(CVD)聚合得到导电聚合物PEDOT 涂层[14],使制得的C-LiFePO4电池在15 C下容量高达116 mAh/g。近几年,涂炭铝箔已经广泛用于锂离子电池中,尤其是用于磷酸铁锂电池正极。佛山大为、顶皓新材、上海昭远、杭州五星、鸿翼新材、墨西新材料、深圳市威能新材料科技有限公司、东阳光、冠业新材司、广州蓝曦金属表面处理科技有限公司等越来越多的企业开发出涂炭铝箔产品,但在涂层浆料配方和铝箔集流体上有所区别。

因为导电率高的导电炭黑、石墨烯、碳纳米管等粉体在液相体系中容易团聚、难以分散均匀,需要额外加入不导电的聚合物,从而增加涂层的电阻。WANG等[9]将铝箔置于等离子体增强化学气相沉积(PECVD)设备中,在其表面生长出多层石墨烯层,增加了铝箔和LiFePO4层间的范德华相互作用面积和结合强度。与铝箔相比,该多层石墨烯与LiFePO4层间的剥离强度增加16 N/m。但是,CVD、PECVD 工艺效率低、成本高,在工业上的应用受到很大限制。

1.2 铜集流体

由于铜箔集流体表面相对光滑,使得其与活性材料层的界面黏附性差,在界面处有相当大的收缩/扩散阻力[15]。为此,XIAO等[16]对铜箔表面进行超声喷丸处理以获得表面含50 ~150 μm 微晶粒的铜箔,使制得的石墨电极具有优异的导电性、结合强度和耐电解质腐蚀性,制备的NCM-811/ 铜石墨电池在容量、循环和倍率等方面均表现出优异的性能。铜箔表面经刻蚀处理也可以有效缓解硅负极在循环过程中的体积变化。目前,鸿翼新材、沃特海默等推出成卷的粗化改性铜箔宽幅200 ~900 mm、厚度4.5 ~12 μm、粗糙度Rz ≥ 2.0 μm、多孔铜箔(平均孔径7 ~70 μm)等产品。

在铜集流体表面制备石墨-石墨烯涂炭层[17]、纤维多孔镍沉积层[18]、石墨烯-Au 纳米颗粒层[19]等,也能提高负极活性材料层和集流体的黏附力,以提高电池的性能。

1.3 其他集流体

除了铝箔和铜箔集流体,科研人员也尝试使用钛、镍、不锈钢等其他金属作为集流体[20],但是这些金属因电导率低、成本高等原因,目前没有被商业化。KRAUSE等[21]采用小型微复合机制备了聚偏氟乙烯/ 碳纳米管/ 炭黑复合薄膜,该薄膜在z方向上具有更高的电导率,制得的负极比铝箔的电极电阻低5/6,在5 V 下依然稳定,适合作为尖晶石锂锰镍氧化物(LiMn1.5Ni0.5O4,LMNO)和钛酸锂(LTO)电极的集流体。

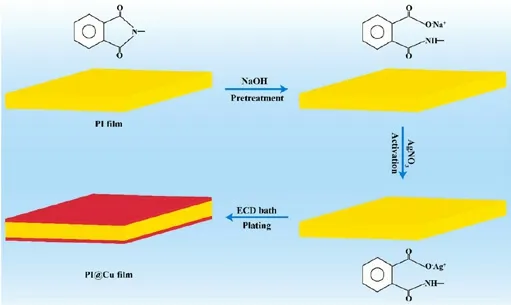

有研究发现,电池性能逐渐变差与集流体的以下原因有关:(1)集流体发脆、微裂纹等引起的外部电子传输故障[22];(2)集流体腐蚀,例如铜箔在长期充放电过程中会被有机电解质的分解产物HF 腐蚀[23]。为了增强电池的安全性能,科研人员提出新型复合集流体[24],即通过蒸镀、电镀或化学镀方法在高分子膜材料两侧沉积一层金属材料,制备出具有金属镀层/ 高分子层/ 金属镀层结构的复合金属膜材料。YE等[25]通过磁控溅射方法在已嵌入磷酸三苯酯(TPP)的聚酰亚胺(PI)薄膜上沉积约500 nm 的铜涂层来制备聚酰亚胺/铜(PI/Cu)复合集流体,如图1 所示[25],该复合集流体在短路和热失控等极端条件下可以快速自熄火。CHEN等[26]通过化学沉积方法制备了低面密度(1.99 mg/cm2)的聚酰亚胺/ 铜复合集流体,制得的LTO 电极具有更高的重量容量、更低的内阻和更好的倍率性能。因PI 价格较高,聚对苯二甲酸乙二醇酯(PET)、聚丙烯(PP)等高分子材料作为中间层基膜也有相关报道。汪茹等[27]通过卷对卷多次分步式蒸镀法制备PET 复合集流体,提出在PET 和铝层中间引入氧化铝中间层来改善金属与高分子基材之间的界面结合力和增强PET 与电解液的兼容性。OPPO[28]在2021 年发布了一项全新的“夹心式安全电池”技术,集流体采用“安全涂层- 铝层- 轻量化高分子复合材料- 铝层- 安全涂层”的结构,这种结构的集流体进一步提升了安全性。因复合铜箔能有效阻止锂电池在针刺过程中的自燃和内短路引起的热失控,降低集流体在锂电池中的重量占比(50% ~80%),提升电池能量密度(5% ~10%),因此厦门海辰、重庆金美、万顺新材、宝明科技、嘉元科技、中一科技、诺德股份、纳力新能源、英联股份、胜利精密、光华科技、江西鸿美、江铜铜箔、三孚新材、汉嵙新材、元琛科技等公司均加入该赛道,在2023 CIBF 电池展会上展出4.5 μm 厚的PET 复合铜箔、6 μm 厚的PP 复合铜箔、蒸镀法复合铝箔等产品。目前复合集流体技术受限于价格高昂的设备、工艺规模化效率以及高成本,此外还需要配套的滚焊设备才能在商用软包或圆柱锂电池结构中广泛使用。复合铝箔集流体已被用于高镍三元电池中,而复合铜箔集流体因成本高于铝箔集流体,仍未被商业化用于磷酸铁锂电池中。

图1 PI@Cu 复合集流体制造过程示意图

2 干法极片用集流体

目前商用锂电池极片采用湿法涂布技术,存在以下问题:(1)制浆和干燥去除溶剂工序中损耗大;(2)产生N- 甲基吡咯烷酮(NMP)等废气和废液废渣;(3)溶剂蒸发过程引起电极分层;(4)电极活性材料涂层薄。因此Maxwell 公司拥有的超级电容器干法电极技术逐渐引起科研人员和锂电池行业的关注。2019 年,特斯拉成功收购了Maxwell 公司,并于2021 年将干法电极相关专利转让到公司名下。干法电极是由干法膜片和集流体两部分组成,并在一定温度和压力下经辊压机复合制备而成[29]。干法膜片与集流体的结合程度与电极电阻相关,仅靠干膜表面的少量黏结剂与集流体黏合,导致电极电阻过大,干膜与集流体间结合强度低,从而造成电池或电容器的内阻过大,会在后续高/低温循环测试中存在干膜脱落的情况。本课题组在超级电容器干法电极材料的研制中有多年的技术积累[30],也研究了锂电池正/ 负极干法电极[31]。为了解决干法膜片与集流体间结合强度低的问题,在集流体表面印刷含有热塑性黏结剂水性或者溶剂性导电胶,将电极活性膜和该集流体以“电极活性膜- 集流体- 电极活性膜”的层叠方式进行热复合形成干法电极片[31]。目前科研人员在干法膜片技术上研究较多[29-32],干法极片的相关研究较少。

3 3D 多孔集流体

除了二维集流体,科研人员还研究和制备了泡沫铝、泡沫镍、泡沫铜等3D 金属网集流体,并通过真空渗透和常压下浸涂(Dip Coating)等各种手段实现更多活性材料的加载[33]。除了金属网集流体,3D 多孔石墨烯集流体具有高导电性(421 S/cm)[34],可以承载更多的活性材料(占总电极质量分数的74%),实现活性材料在通道和孔上均匀分布、无分层现象[35]。CVD 沉积生长[36]等方式将无黏结剂的活性材料沉积在石墨烯、微纳米结构碳纤维、超排列碳纳米管等多孔集流体上,制备的电极稳定及容量衰减较小,锂离子电池的电化学性能有显著提升。这些3D 多孔碳基集流体,不但对设备要求高,无法实现电极的卷对卷(R2R)大面积制备,还存在活性层厚度和面密度较低、电极无法与极耳焊接等问题,限制了其应用。目前仅限于学术研究,还未在电池产品中测试和验证。

为了大幅提高锂电池的能量密度,科研人员研究了石墨化碳纤维(GCF)3D 多孔电极[37]、真空蒸馏(VD)三维多孔铜集流体[38]、电化学脱合金法3D 多孔铜集流体[39]等作为锂电池阳极。这种连续的多孔网络结构和较高的表面积,可以对应较大的体积变化和较低的电流密度,但是仍面临商业化难题[40]。

4 结语

目前锂电池电极为湿法涂布工艺,集流体为传统方法(挤压、轧制)生产的铝箔和铜箔。为了实现提高集流体和活性材料间的结合强度等目的,从材料、表面改性等方面进行了大量研究。其中,涂炭集流体、高安全性复合集流体等逐渐实现商业化应用。

为满足环保和高功率密度等要求,锂电池厂均在布局电极干法极片技术。干法极片集流体与湿法集流体不同,其表面需要一层导电胶,以实现干法膜片与集流体的结合。目前,干法电极技术领域集流体的相关研究较少。

为了进一步提高能量密度,集流体直接作为锂电池阳极的报道逐渐增多,包括理论研究、如何制备集流体和性能测试、如何实现商业化等方面,这也许将是未来全新体系锂电池开发的关键课题。