天然气水合物力学特性的实验研究

徐 悦,宋坤明,魏江东,耿 昕,姚海元,王武昌

(1.中海油研究总院有限责任公司 天然气水合物国家重点实验室 北京 100028;2.中国石油大学(华东)储运与建筑工程学院 山东省油气储运安全省级重点实验室 山东 青岛 266580;3.中国石油天然气股份有限公司规划总院 北京 100083;4.中海油研究总院有限责任公司 北京 100028)

海底低温高压的油气管道内非常容易生成天然气水合物(简称“水合物”)[1],一旦油气管道发生堵塞需要停工检修,就会影响油气井正常生产,从而造成重大经济损失[2]。目前广泛应用的管道水合物解堵方法都是针对堵塞发生后期设计的[3-4],而未对堵塞前期的沉积阶段提出明确的应对措施,在堵塞前期沉积阶段对水合物进行治理无需停工,具有明显的经济优势。在实际生产运行过程中,利用管道内流体的冲刷作用可以使管壁的水合物层发生脱落[5],阻止其继续沉积,水合物沉积体内部的结合力与外部破坏力的大小关系,是判断其后续发展的标准,同时管道内还可能存在粉砂等杂质,杂质对水合物的力学性质也有一定影响。因此,水合物的力学特性一直是国内外学者研究的热点。

实验室直接测量纯水合物力学性质主要采用三轴压缩试验方法,实验装置通常由水合物生成单元和力学测量单元组成,先在实验设定工况下生成水合物,压实后再测量[6]。NABESHⅠMA等[7]基于低温高压下的三轴压缩试验结果比较了甲烷水合物和冰的静态剪切行为,发现甲烷水合物的抗压强度和抗剪强度均分别随压力增加,温度降低和密度增加而提高。此外,还发现初始生成温度对甲烷水合物静态剪切行为影响也较大。当温度处于相平衡稳定区时,水合物的抗压强度高于冰;当水合物生成时过冷度较小,水合物的抗压强度和冰的强度值会更接近[8]。宋永臣等[9]在不同温度、不同压力的基础上还探究了应变速率对抗剪强度的影响规律,在围压小于10 MPa 时,随着应变速率的增加,抗剪强度增大,而在较高围压下,抗剪强度没有明显变化。于峰等[10]将实验得到的甲烷水合物应力-应变曲线分为两个阶段:结构快速破坏阶段和结构完全破坏阶段,实验提出了一个适用于人工合成甲烷水合物的修正非线性弹性Duncan-Chang本构模型,该模型考虑了温度、围压和水合物结构对应力应变行为的影响。进一步实验探究发现,在小应变区内(<1.5%),应力-应变行为一般不受围压和温度的影响,而应变速率对力学行为的影响在整个应变区域内都显著[11]。上述研究中,水合物力学性质相关数据都是将生成的疏松水合物压实制备成圆柱形试样后进行测试得到的,这就导致该试样无法模拟管道中实际生成的水合物沉积体,得到的力学参数对管道流动安全保障工作的指导意义具有一定局限性。

针对上述问题,利用高压反应釜和微机控制电子万能试验机,开展不同工况下天然气水合物力学性质测试实验。油气管道中存在天然气和水,以及在开采过程中从储层中携带的粉砂等杂质,相比于水,冰粉颗粒的比表面积更大,更容易与天然气反应生成水合物[12],为简化研究过程,采用冰粉代替水,实验室气体和粉砂分别模拟管道中的天然气和杂质,在高压反应釜中生成水合物后,使用微机控制电子万能试验机进行力学测试,得到破坏纯水合物和含粉砂水合物所需的竖向压力,探究反应时间、是否添加粉砂和粉砂粒径对水合物抗破坏强度的影响规律,进而对其机理进行分析讨论。

1 实验设计

1.1 实验材料

实验材料包括去离子水、石英砂和天然气。去离子水是实验室自制,石英砂购自河南展鹏净水材料有限公司,天然气由青岛三友特种气体厂制备。实验所用天然气的具体组成如表1 所示。石英砂为雪花白石英砂,粒径分别为75 μm、150 μm 和420 μm,白度较高,且颗粒均匀。

表1 实验所用天然气组成Table 1 Compositions of natural gas used in xperiment

1.2 实验装置

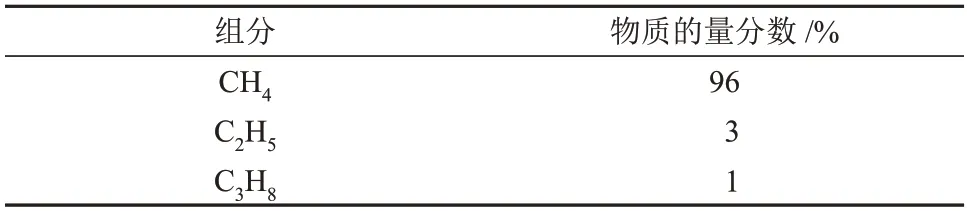

本文实验装置包含两部分,水合物生成实验装置和力学性质测量实验装置。实验中采用高压反应釜来制备水合物,水合物生成实验系统共由4 个部分组成:高压反应釜、温控系统、注气系统和数据采集系统,如图1所示。

图1 水合物生成实验装置示意图Fig.1 Schematic of hydrate generation experimental device

高压反应釜设计压力为5 MPa,内径为17.6 cm,深度为22.8 cm。温控系统由恒温水浴和冷却槽组成,恒温水浴用于控制反应釜内的温度,可工作的温度范围为-10.0~100.0 ℃。注气系统由气瓶、减压阀和气线组成。数据采集系统包括传感器、数据采集卡和计算机,传感器将反应釜内的压力信号转化为电信号,数据采集卡将电信号转化为数字信号传输到计算机,最终实现反应釜内压力数据(p)的监测记录。

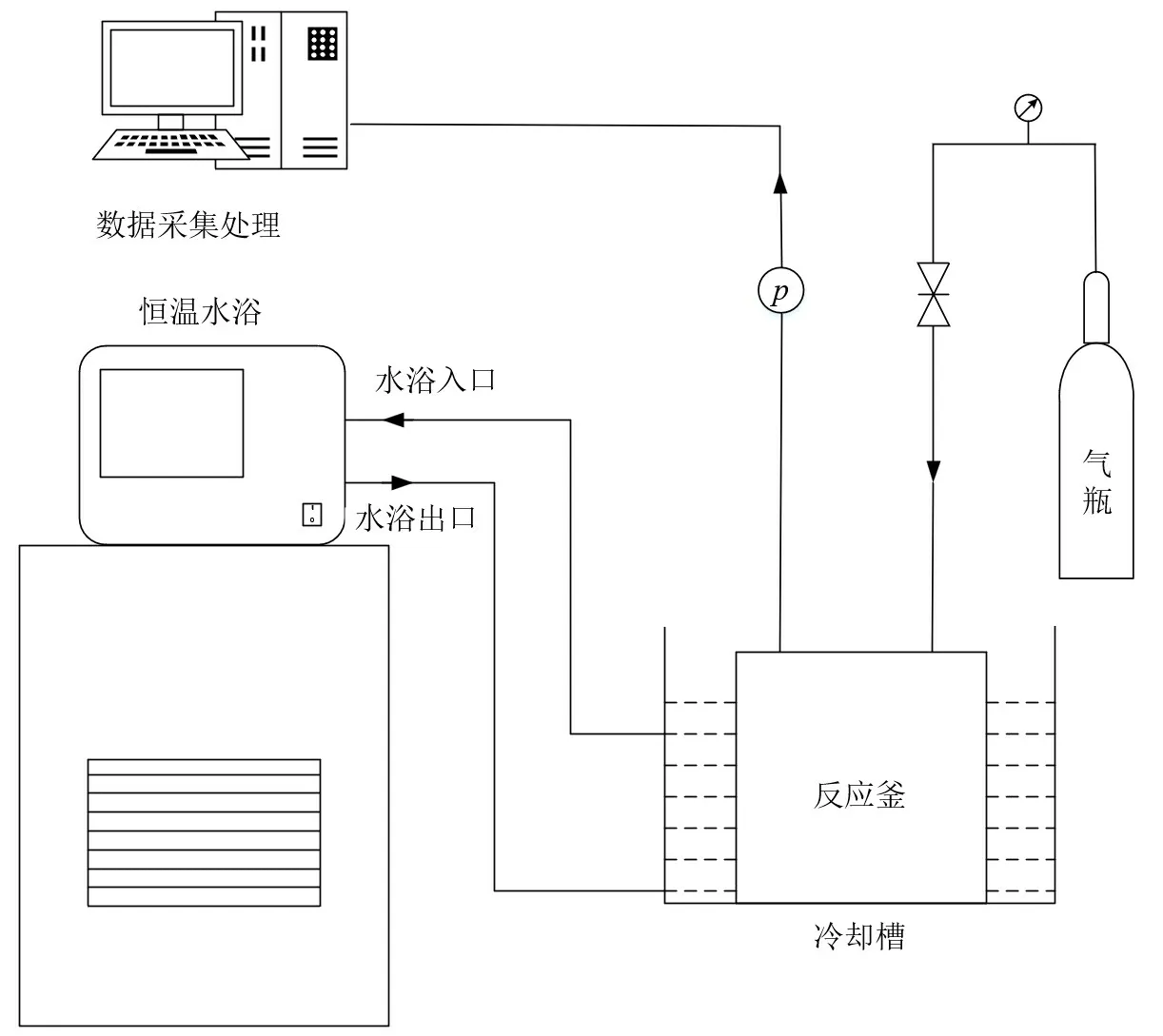

力学性质测量实验使用的是微机控制电子万能试验机及自主设计的压头,如图2所示。试验机型号为ETM104B,购自深圳万测试验设备有限公司,试验力示值相对误差为±0.5%,载荷容量为10 kN。压头与水合物接触面的长为40.0 mm,宽为2.0 mm。

图2 微机控制电子万能试验机及压头Fig.2 Microcomputer control electronic universal testing machine and indenter

1.3 实验步骤

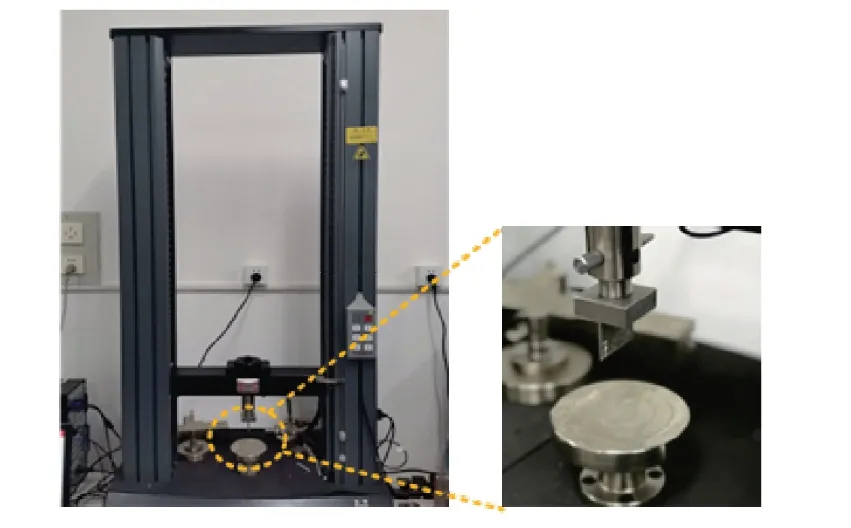

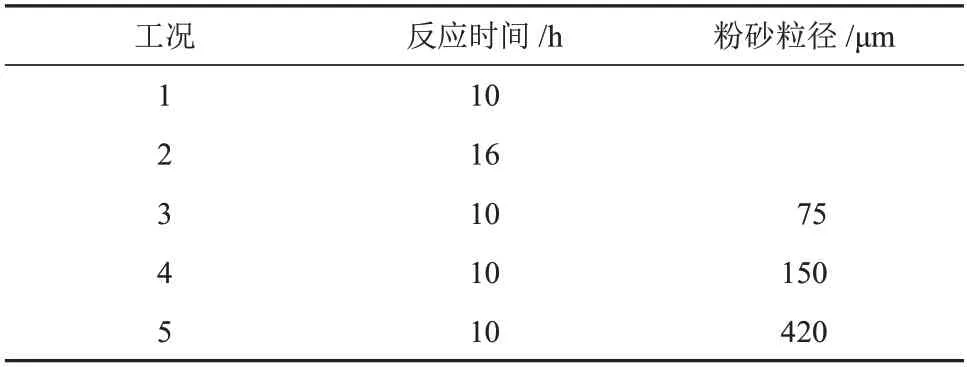

因为该实验不是原位测试,所以需先在反应釜中制备水合物,取出后再进行力学性质测试。实验设置了不同的工况,如表2所示,其中前两组实验不添加粉砂,后三组实验添加粉砂。后三组实验步骤描述如下,不加粉砂工况与此类似:(1)将蒸馏水装在聚氯乙烯(PVC)袋中冻成冰块,再破碎成冰粉。用电子天平分别称量487.5 g冰粉和12.5 g粉砂,其中粉砂质量分数为2.5%,按照一层冰粉和一层粉砂的方式放入反应釜中,各两层。(2)组装好反应釜,通入天然气至釜内压力为4 MPa,将其放入冷却槽中,恒温水浴先调为0.5 ℃,维持1 h,后调为-2.0 ℃。反应10 h后,通过电脑端观察到釜内压力不再变化时,取出反应釜进行保温处理,快速移动至力学性质测试装置万能试验机处。(3)开启万能试验机,在计算机测量界面选定压缩状态,设置压头加载速度为100 mm/min,设定参数过程中快速开启反应釜,取出生成的水合物块,这个过程不超过3 min。水合物块放置于万能试验机水平基座,驱动压头施加竖向载荷,如图3 所示,对水合物块进行破坏,水合物块完全破裂分离后实验结束,力学测试过程在1 min之内完成。(4)计算机端打印实验结果曲线图。

图3 压头加载Fig.3 Indenter loading

表2 水合物生成实验工况Table 2 Hydrate generation experimental conditions

1.4 实验数据处理方法

通过微机控制电子万能试验机测得竖向载荷随压头位移的变化情况,根据压头与样品的接触面积,通过式(1)可以计算得到加载过程中的压力数据。

式中,p为竖向压力,MPa;F为竖向载荷,N;S为受力面积,mm2。

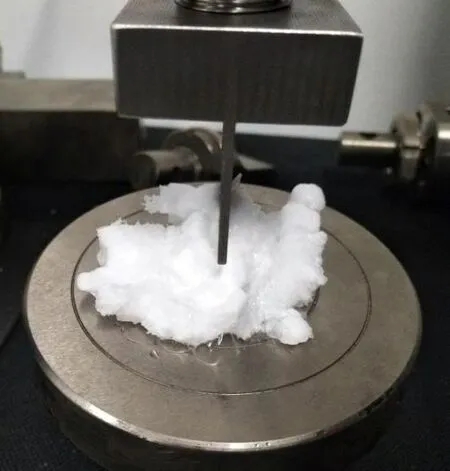

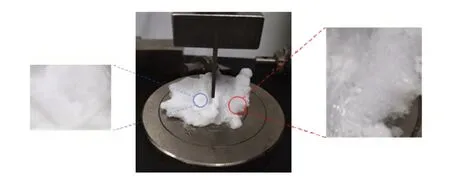

在反应釜中生成水合物具有随机性,水合物块的宏观形态各不相同,同一块水合物的不同位置处也有一定差别,如图4 所示。

图4 工况1中生成的水合物Fig.4 Hydrate generated in case 1

右边标注处的水合物较为松散,颜色透明度高,可以清晰看到分解产生的气泡及液体,左边标注处的水合物较为密实,白度更高,无法看清内部结构。普遍规律是下层水合物的孔隙度比上层小,压头加载在水合物块中间位置,先破坏表层松散水合物,再破坏下层密实水合物。选取多块中间位置处厚度相同的水合物块进行力学测试实验,对实验结果计算平均值。

2 结果与讨论

2.1 天然气水合物力学性质

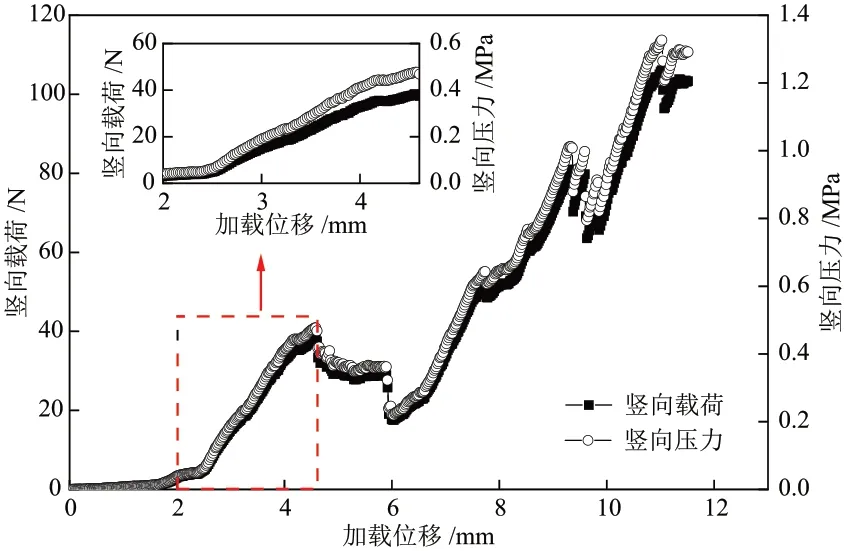

对于工况1 中生成的水合物,力学测试实验得到的竖向载荷和压力随加载位移的变化情况如图5所示。从图5中可以看出,在水合物被破坏过程中,压力曲线呈波浪形,有多个峰值出现。结合实验现象分析,在压力曲线的第一个峰值时,块状水合物就发生破裂,短期内压力开始下降,压力再次上升是由于压头触碰到破裂的水合物块,压缩了压头与水平底座空间内的少量水合物,这些水合物压缩到一定程度时也会发生破裂,压头最后到达水平基座。所以取曲线的第一个峰值作为破坏压力值,破坏工况1中生成的天然气水合物所需压力为0.48 MPa。

图5 工况1中竖向载荷和压力随加载位移的变化情况Fig.5 Variation of vertical load and pressure with loading displacement in case 1

2.2 反应时间对水合物力学性质的影响

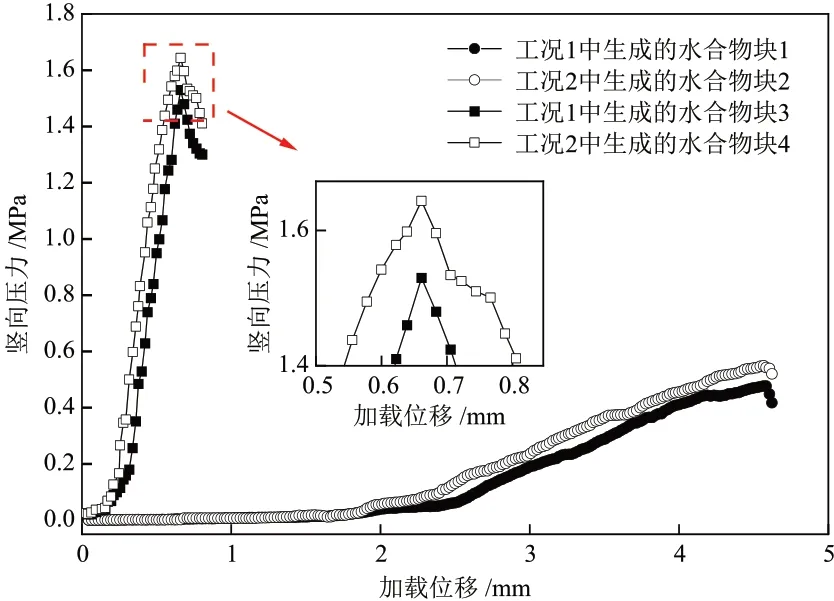

根据图6 中的实验现象,工况2 中生成的水合物密实度更高,整体白度高,能观察到孔隙的区域也较少。与工况1 相比,工况2 的水合物反应时间更长,对两个工况力学测试实验中的竖向压力变化情况进行对比,如图7所示,从两个工况生成的水合物中分别选取厚度相同的水合物块,其中水合物块1和水合物块2厚度相同,水合物块3和水合物块4厚度相同,后者的厚度大于前者,选取实验开始到压力曲线出现第一个峰值时的数据。读取曲线数据,破坏水合物块1、2、3和4所需要的竖向压力分别为0.48 MPa、0.54 MPa、1.53 MPa 和1.64 MPa,发现在厚度相同时,破坏工况2 中生成的水合物所需竖向压力大于工况1 中的数据,说明延长水合物生成时间可提高其抗破坏强度。这是由于水合物在生成阶段之后是硬化阶段,该阶段内水合物发生退火[13],随反应时间增加,水合物块的孔隙度减小、层内含液量降低,水合物含量增加,由最初的多孔沉积发展到相对无孔沉积。

图6 工况2中生成的水合物Fig.6 Hydrate generated in case 2

图7 工况1与工况2中水合物破坏时的竖向压力对比Fig.7 Comparison of vertical pressure during hydrate destruction in case 1 and case 2

2.3 粉砂对水合物力学性质的影响

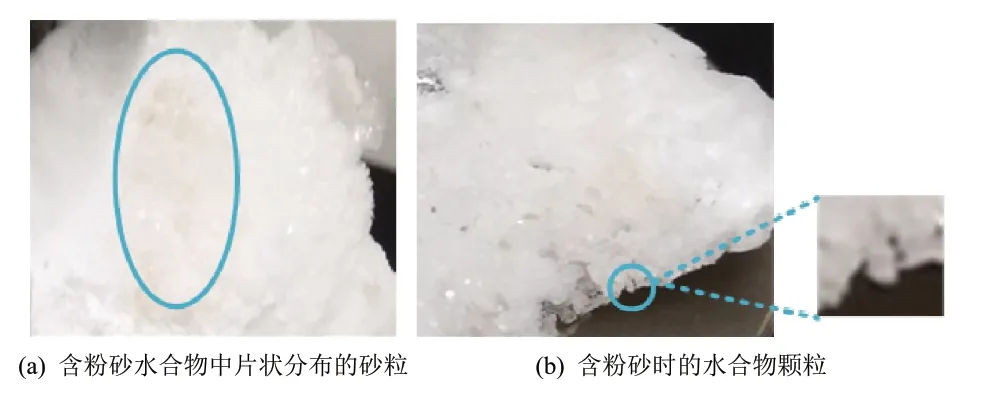

工况3、4 和5 中生成的水合物形态相同,这里以工况3 为例说明含粉砂水合物形态,如图8(a)所示,发现砂粒在水合物局部呈片状集中分布。实验步骤中砂粒是分层铺放,而生成的水合物中没有粉砂集中层。这是因为,为消除生成的水合物块中含有冰粉的可能性,恒温水浴初始温度为0.5 ℃且维持1 h,冰粉会不断融化成水,流向四周,粉砂层由于重力发生不同程度沉降,这个过程中水合物固体也会生成,将粉砂嵌在其中。含粉砂水合物的组成颗粒粒径较大,孔隙直径也较大,边缘处可以直接观察到水合物颗粒,如图8(b)所示,这与相同反应时间得到的纯水合物形态不同。

图8 工况3中生成的水合物Fig.8 Hydrate generated in case 3

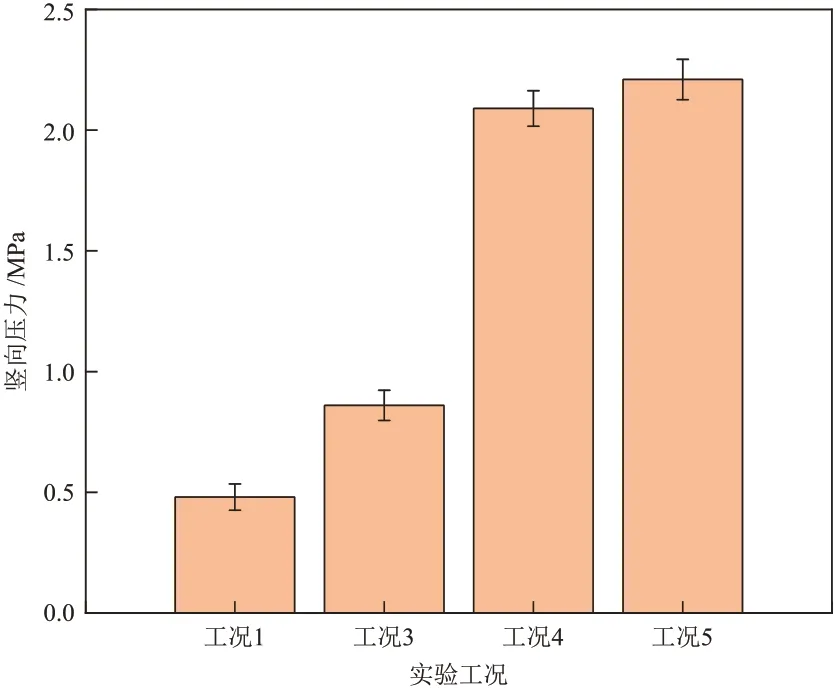

对工况1、3、4和5多次实验得到的竖向压力结果计算平均值,得到破坏相同厚度水合物块所需要的压力值分别为0.48 MPa、0.86 MPa、2.09 MPa 和2.21 MPa,误差较小,均不超过10%,如图9 所示。对比发现破坏含粉砂水合物需要更大的竖向压力,以下两个原因可以解释这个现象。一是由于粉砂的强度比水合物大,压头在加载过程中会碰到分散的砂粒,砂粒抗破坏强度大于生成的水合物,所以压力值较大。二是含粉砂块状水合物的生成与水合物在多孔介质中生成有相似之处,水合物的填充效应和胶结效应作用于砂粒,相比于不含粉砂水合物,含粉砂水合物的密实度和强度更大[14]。对比含粉砂粒径不同的工况3、4 和5,发现随粉砂粒径增大,水合物块抗破坏强度增加,破坏时所需要的竖向压力也越大。这可能是由于相比小粒径砂粒,大粒径砂粒与水合物之间的接触面积更大,所以粘结作用更强,二者结合得更加紧密。

图9 工况1、3、4和5中水合物破坏时的竖向压力对比Fig.9 Vertical pressure comparison of hydrate destruction in case 1,3,4 and 5

3 结论

本文将水合物生成实验装置(高压反应釜)和力学测试实验装置(微机控制电子万能试验机)相结合,测得了在是否添加粉砂、不同反应时间和不同粉砂粒径工况下破坏天然气水合物所需的竖向压力,研究了上述变量对实验结果的影响规律,基于水合物相关理论分析了实验现象,得到如下结论。

(1)实验压力为4 MPa,恒温水浴温度先设置为0.5 ℃维持1 h,后调为-2.0 ℃维持9 h 后,测得破坏天然气水合物所需竖向压力为0.48 MPa,由于水合物的退火现象,随着反应时间的延长,破坏水合物时所需竖向压力也会变大。

(2)相比于不含粉砂水合物,破坏含粉砂水合物需要更大的竖向压力。这是因为粉砂的抗破坏强度比水合物大,粉砂作为块状水合物一部分时会增加整体强度,而且水合物的填充效应和胶结效应使含粉砂水合物的密实度和强度提高。

(3)实验装置测得,破坏含粉砂水合物所需的竖向压力为0.86~2.21 MPa,具体值取决于粉砂粒径大小。粒径越大,粉砂与水合物粘结得越紧密,破坏时所需竖向压力也越大。