LNG接收站BOG压缩机平稳运行的工艺优化

吴桂良,杨向东,王洪昌,陈 营

(中海油石化工程有限公司,山东 济南 250101)

液化天然气(LNG)具有清洁、高效等优势,一直是国内外备受关注的化石能源[1]。进入“十四五”以来,中国对提升天然气储气能力和供应能力提出了明确要求,持续推进天然气产供储销体系建设。未来一段时间,LNG 接收站仍将得到快速发展[2-4]。至2022 年11 月,国内已建成24 座LNG 接收站[5-6],此外尚有多个接收站处于在建或已核准状态。LNG 接收站主要包括卸船系统、储存系统、蒸发气(BOG)处理系统、高压气化外输系统、槽车系统、燃料气系统和火炬系统等[7]。LNG接收站在运营过程中,由于LNG 储罐卸料时的“活塞效应”、泵运转的热输入、设备与管道的漏热,以及槽车装车等原因,会产生大量的BOG。BOG需要通过BOG处理工艺进行回收,避免直接排至火炬系统造成能源浪费和环境污染[8-9]。LNG 接收站中,常用的BOG 处理工艺有两种,即再冷凝工艺和直接增压外输工艺[10]。其中,再冷凝工艺是通过BOG 低压机,将蒸发气输送至再冷凝器,在一定压力下,BOG 与过冷的低压LNG 在填料层充分接触混合,BOG 被冷凝为LNG[11]。直接增压外输工艺则是依靠BOG 低压压缩机和BOG 高压压缩机串联接力压缩,将BOG 直接送至天然气外输管网。相对于直接增压外输工艺而言,尽管再冷凝工艺具有更好的节能优势和操作稳定性[12-13],但在LNG接收站建成初期,受天然气外输市场影响,接收站存在零外输或小外输工况,此时再冷凝工艺使用受限,需要依靠BOG高压压缩机将BOG送至外输管网。综合上述因素,大部分接收站一般同时配有以上两种BOG处理工艺。

BOG 处理系统作为LNG 接收站中的主要工序之一,对接收站的可靠平稳运行有着重要影响[14]。当前多个在运营接收站存在以下问题:一是BOG低压机入口过滤器压差出现不明原因升高,甚至触发压缩机入口压力低跳车;二是低压机与高压机直接串联操作难度大,尤其是接收站操作工况发生改变时(如卸船操作),需要频繁调节两个压缩机的负荷使其匹配运行,否则容易触发低压机出口温度/压力高跳车,或高压机入口压力低跳车。学者针对BOG压缩处理工艺开展了大量研究工作。王同吉等[15]就LNG 接收站开车、运行过程中,BOG 总管进液的原因进行了系统分析,认为BOG 管网进液将对BOG压缩机跳停、LNG 储罐超压等产生直接影响,并建议在设计施工阶段统筹考虑减少BOG 管网进液。王若凡[16]针对BOG低压机在启动时,出口温度过高引发压缩机跳车问题,提出了多种解决方案,其中低压机启机时将出口气体放空至远端,避免循环气体直接返回压缩机入口,可在一定程度上解决跳车问题。任东等[17]对BOG 直接增压外输工艺做了详细研究,提出低压机与高压机串联操作时必须密切关注两台压缩机的进出口压力和温度,及时对两台压缩机的负荷进行匹配调节。综合可见,当前对BOG 压缩处理工艺的研究主要集中于从现场运维操作角度出发提出解决方案,而从工艺设计源头提出解决思路的相对较少。

本文以W接收站一阶段工程设计为例,通过将理论计算(模拟计算)与现场运营经验相结合的方法,从工艺设计源头出发,对低压机入口分液罐工艺参数,以及低压机和高压机串联操作工艺进行设计优化,旨在提高LNG 接收站BOG 压缩处理工艺的操作稳定性,为后续接收站BOG压缩工艺的设计提供参考。

1 BOG处理工艺流程

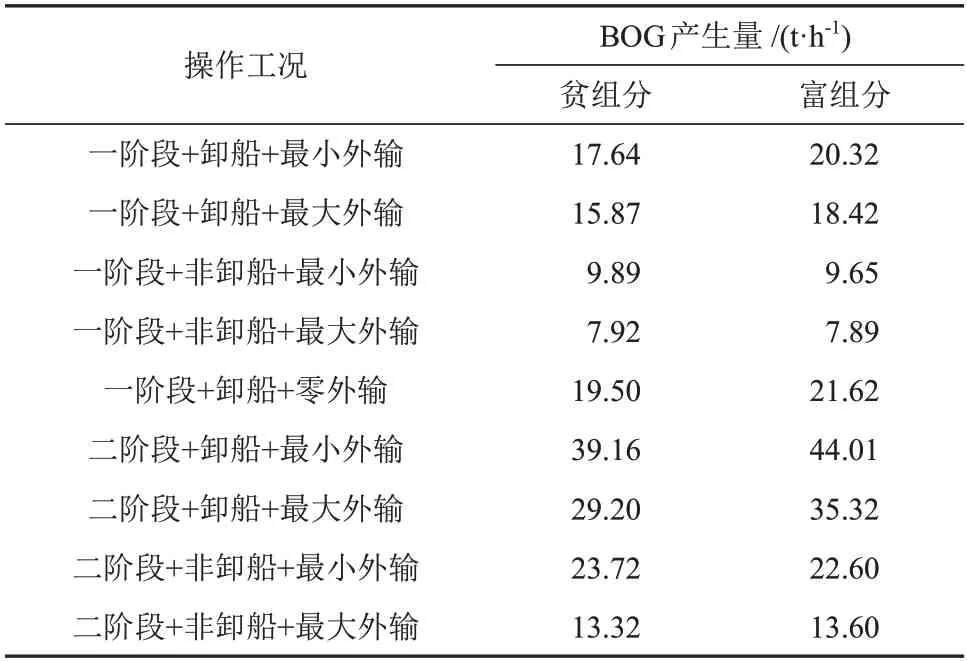

W 接收站项目一阶段建设4 座22 × 104m3储罐,至二阶段拟建成10 座22 × 104m3储罐(含一阶段)。该接收站在一阶段和二阶段不同操作工况下产生的BOG 量见表1。由表1 可知,该接收站需要处理的BOG量最大为44.01 t/h,对应的操作工况为“二阶段+卸船+最小外输”。考虑一定的设计余量,此站需配置48 t/h 的BOG 处理能力。根据BOG 产生量,一阶段配置2 × 12 t/h BOG低压压缩机,二阶段配置4 × 12 t/h BOG 低压压缩机(含一阶段),选用48 t/h的BOG再冷凝器。工况为“一阶段+卸船+零外输”时,BOG的产生量为21.62 t/h。考虑一定设计余量,一阶段需配置2 × 12 t/h BOG高压压缩机。

表1 不同操作工况下的BOG产生量Table 1 BOG production under different operating conditions

该接收站BOG 处理系统由BOG 减温器、BOG低压机入口分液罐、低压排放罐、BOG 再冷凝器、BOG 低压压缩机和BOG 高压压缩机等组成,工艺流程如图1所示。接收站在首次开车或压缩机长时间静置后启动时,BOG 气体温度较高,需通过减温器用低温LNG 对BOG 进行喷淋降温,气液两相在入口分液罐分离后,气相从顶部经过滤器除杂后进入低压压缩机,液相从底部自流至低压排放罐。减温器喷淋LNG 用量由分液罐出口的温度控制回路来实现控制。正常工况下,BOG经低压机加压后送至再冷凝器被LNG冷凝为液体;在小外输或零外输工况下,加压后的BOG部分或全部进入高压机被输送至外输管网。

2 BOG处理工艺优化

2.1 BOG低压机入口分液罐工艺优化

尽管气液分离罐是最简单的化工单元设备,但常因设计不合理而难以发挥其应有功能,最终导致的装置故障或工厂事故也不在少数。根据多个在运营LNG接收站现场操作人员反馈,低压机在运行时多次出现入口过滤器压差计发生报警的现象,现场运维人员不得不关停低压压缩机,对其入口过滤器进行清理。当操作人员将管线吹扫置换、拆开过滤器后,并没有发现任何杂质或异物。在排除过滤器压差计误报的前提下,推测可能是由于BOG低压机入口分液罐液体分离效果较差,使得LNG液滴或重烃组分在过滤器滤芯处富集,引起过滤器压差增大而报警。当使用氮气置换管线时,液滴或重烃组分容易挥发掉,因此操作人员拆开过滤器后并未发现堵塞过滤器的杂质。

W 接收站工艺包与上述发生过滤器异常报警的几个接收站来自同一工艺包商。为验证上述过滤器堵塞所推测原因的可能性,避免W接收站压缩机入口过滤器异常报警,对W接收站入口分液罐尺寸重新核算,并进行工艺优化。优化前、后尺寸比较如图2所示。

2.1.1 气体流速及分液罐直径

当气相连续通过分液罐时,如果流速过大,则会发生液沫夹带,将液滴带入下游设备;如果流速过小,则气相湍动效果较差,使许多液滴没有与丝网接触,从而影响分离效果。为保证气相中携带的少量液体能够沉降分离,气相在经过分液罐时有一个临界流速,该临界流速可由式(1)计算。

式中,wc为气体临界流速,m/s;ρL为操作条件下的液相密度,kg/m3;ρV为操作条件下的气相密度,kg/m3。

该项目正常操作工况中,BOG 气相贫组分、富组分的密度(ρV)分别为1.65 kg/m3、1.80 kg/m3,LNG液相贫组分、富组分的密度(ρL)分别为421.60 kg/m3、474.40 kg/m3,带入式(1)可求得贫组分、富组分的临界流速(wc)分别为0.766 m/s、0.778 m/s。

气液分离罐中气体的流速wa一般取wc的80%~170%[18]。压缩机入口的分液罐需要严格限制液沫夹带,以防对压缩机造成损坏。当分液罐上部不装丝网除沫器时,wa可取wc的80%;当装有丝网除沫器时,wa可取wc的100%~150%[18]。

W 接收站分液罐二阶段(含一阶段)需要通过48 t/h 的BOG 气体,工艺包资料中提供的分液罐直径为3000 mm,计算可知二阶段通过分液罐的气体流速为1.140 m/s(贫组分)、1.050 m/s(富组分),为临界流速的148%(贫组分)、135%(富组分),仍处于合理范围之内。

2.1.2 气相空间高度

入口分液罐的上部功能主要用于气液分离,其原理是降低流体流动的速度,使液体在重力影响下分离出来,分液罐上部气相空间高度越大,液滴的自由路径越长,对液滴的重力沉降分离越有利。

根据相关设计手册[18],立式分液罐要想达到较好的气液分离效果,容器液位(以最高液位考虑)以上的气相空间高度H和容器直径D的关系,通常要满足H≥ 1.5D。由图2(a)可知,W 接收站上部气相空间高度为2450 mm,直径为3000 mm,高径比(H/D)为0.82,显然不符合上述设计要求,可能对气液分离效果产生较大影响。因此,该分液罐优化后的气相空间高度H至少取4500 mm。

2.1.3 液相空间高度

在LNG 接收站中,操作工况较多,不同工况下产生的BOG 量变化范围较大。往复式压缩凭借更灵活的负荷调整性和处理能力匹配性等优势,占据了国内LNG接收站BOG处理的全部市场。

接收站在首次开车或压缩机长时间待机后启动时,由于BOG总管漏热,管线内的BOG气体温度较高,接近环境温度,需要通过减温器喷淋LNG 对压缩机入口的BOG气体进行降温,使得压缩机出口的最高温度不超过120 °C(不同厂家或项目略有不同),防止气体压缩后升温过高导致压缩机的迷宫密封(或填料密封)、气阀等损坏。

通常,压缩机启机时需要通过回流管线打循环(启机负荷一般为额定流量的50%~100%,不同厂家的启机负荷略有不同),使进气温度降至-100~-80 °C后,压缩机方可加载负荷往下游设备输送气体。入口分液罐的下部功能用于液相缓存,罐内的液体主要来自于减温器的喷淋LNG,喷淋LNG 的量是分液罐液相空间高度的设计依据。

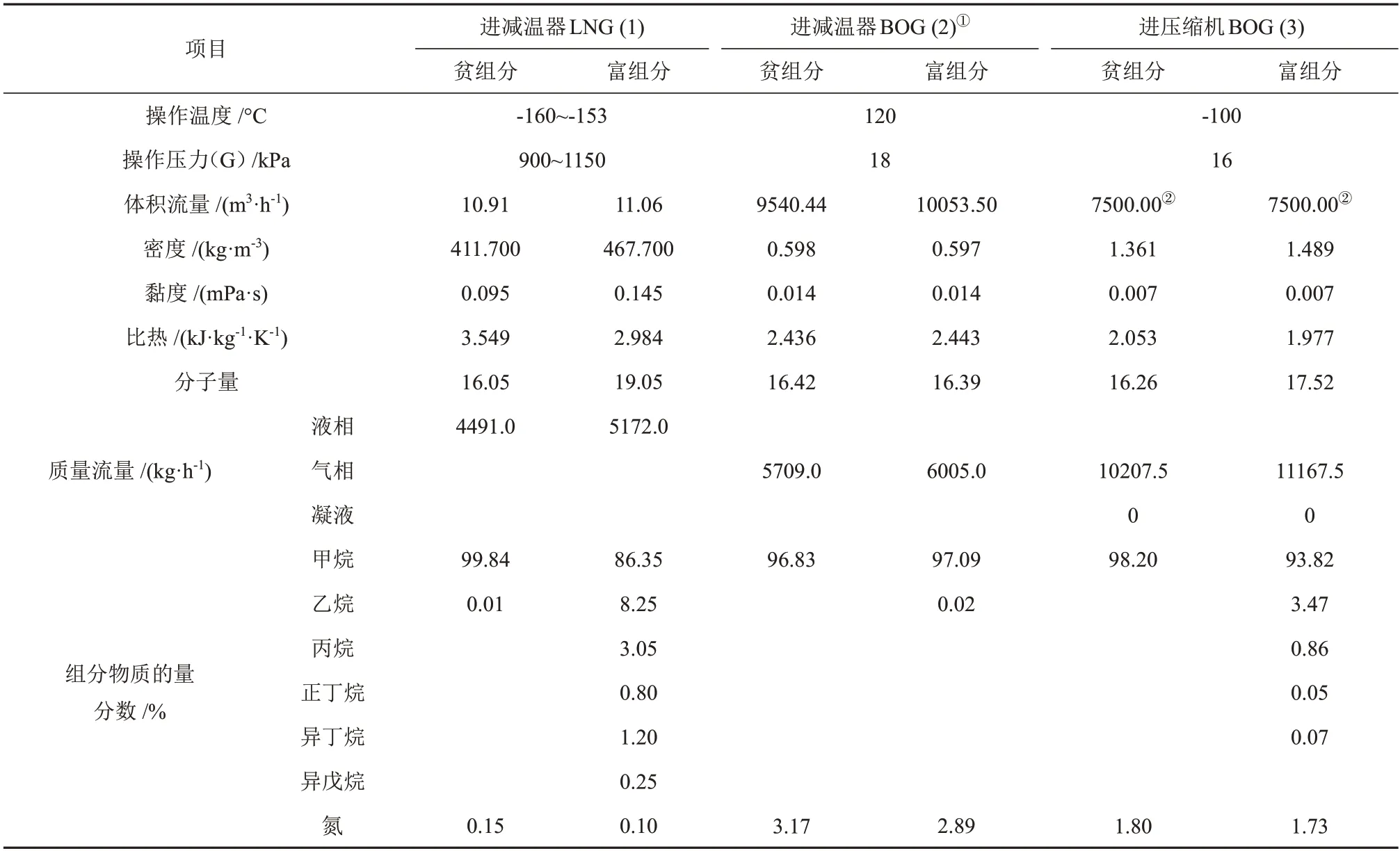

根据开车工况时BOG 和LNG 的工艺操作参数,对BOG 气体在减温器中使用LNG 喷淋降温的工艺流程,采用Aspen HYSYS流程模拟软件进行模拟计算,工艺模拟流程如图3 所示。模拟物性方法选取LNG 行业应用较为广泛的PENG-ROB 状态方程[19],模拟结果见表2。

表2 喷淋降温流程的物流工艺参数Table 2 Logistics process parameters of spray cooling process

对于压缩机入口分液罐的液体空间,一般按压缩机前的最大单个生产设备10 min的液体量考虑,而接收站中由于BOG 总管长度较长、管径较大,根据运营操作经验,大约需要喷淋LNG 30 min,才可将BOG 气体温度降至压缩机加载进气温度的要求。由表2 可知,单台压缩机启动时,将BOG 冷却至进气温度所需的LNG 的量为10.91 m3/h(贫组分)、11.06 m3/h(富组分),考虑110%的设计余量,则喷淋LNG 的设计流量为12.00 m3/h。因此,该接收站分液罐优化后的液相空间容积设计为6.00 m3(对应液相高高报警值为900 mm)即可满足要求;而工艺包资料中分液罐的液相空间容积为14.13 m3(对应液相高高报警值为2000 mm),设计略显保守。上述液相空间容积不含下封头容积,下封头容积作为液相容积工程设计余量。

2.1.4 丝网除沫器

丝网除沫器的厚度一般为100~150 mm[20],对于气相内携带液滴含量较低,或除沫要求不高的情况,丝网厚度可取100 mm;对于气相内含液量较高,或对除沫要求较高的情况,则可选取较厚的丝网,如150 mm。由于压缩机对气体带液含量有严格限制,同时考虑到多个接收站压缩机入口过滤器压差报警可能与液滴(或重组分)在过滤器滤芯凝结有关,因此有必要对W接收站丝网除沫器的厚度进行调整,厚度由原来的100 mm 增加至150 mm,以增强分液罐捕集液滴的效果。

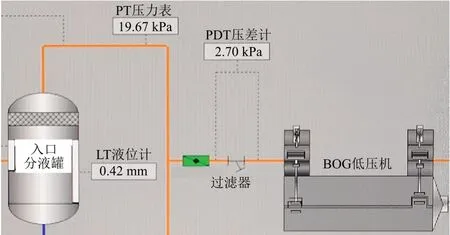

W接收站经过上述工艺设计优化后,BOG低压机已正常运行6 个多月,根据现场中控室分布式控制系统(DCS)画面显示(图4,当前压差为2.7 kPa),低压机入口过滤器压差大约维持在1.6~6.8 kPa,并未出现因压缩机入口过滤器压差报警(报警值12 kPa)而导致的非正常停机。

图4 现场中控室的DCS画面Fig.4 DCS screen in control room on-site

2.2 BOG直接增压外输工艺优化

2.2.1 典型工艺

通常,在LNG 接收站建成运行初期,受市场影响,下游外输量较小,甚至出现零外输的情况。此时,接收站内的BOG主要依靠低压机和高压机串联增压,将BOG 送至天然气外输管网。如图1 所示,工艺包资料中,W接收站的BOG直接增压外输工艺采用传统典型工艺,即BOG气体经减温器喷淋降温进入BOG 低压机压缩,压缩后的BOG 进一步送至BOG高压机增压后送至外输管网。

目前国内LNG 接收站直接增压外输工艺大部分采用上述典型工艺,根据某运营LNG 接收站(为与上文中的W接收站区分,以下简称“DF接收站”)现场操作人员反馈,以及文献调研情况[16],低压机与高压机在串联启机时操作难度大,需要密切监控两台压缩机的进出口温度和压力,频繁调节两台压缩机的负荷使其匹配运行。尽管如此,其串联稳定操作的最终效果仍是不尽人意。受限于联动操作的难度,加之DF接收站天然气外输市场逐步打开,接收站内的BOG 可主要通过再冷凝工艺处理,DF 接收站的高压压缩机已经被拆除。

低压机与高压机均是往复式压缩机,往复式压缩机由于是通过活塞往复运动来压缩气体,其出口气流脉冲较大,进一步加大了压缩机串联稳定操作的难度。尽管往复式压缩机在撬内都有随机供应的缓冲罐,但是一般只起平衡活塞式往复压缩机排气压力脉动的作用,而无平衡气体负荷变化的能力。有鉴于此,对W 接收站BOG 直接增压外输工艺进行优化改进,改善低压机与高压机串联操作的难度,提升BOG压缩处理工艺的稳定性。

2.2.2 优化设计工艺

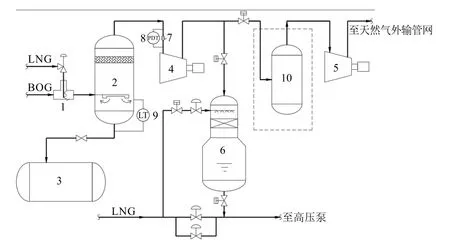

针对2.2.1典型工艺中存在的问题,对W接收站中BOG直接增压外输工艺进行设计优化,在低压机和高压机之间增加气体缓冲罐,起到平衡气体负荷的作用,从而降低两压缩机联动操作难度、提高其操作稳定性,优化后的工艺流程如图5所示。

图5 W接收站优化后的BOG处理系统工艺流程Fig.5 Process flow of optimized BOG treatment system in W LNG terminal

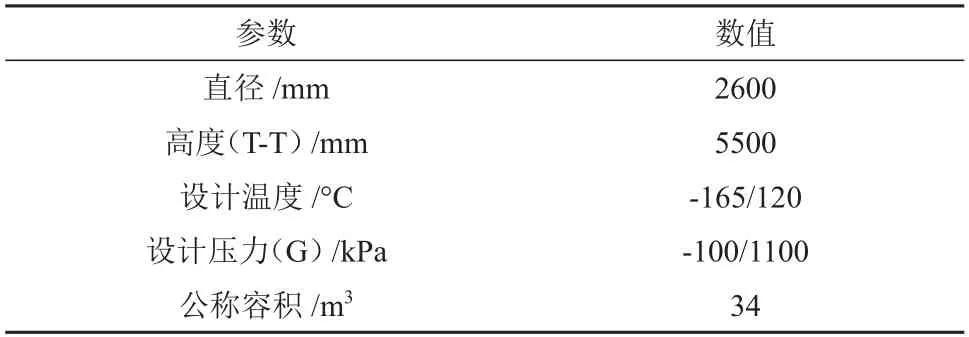

对于如何确定该缓冲罐的工艺尺寸,尚无标准规范可以参考,通常需要根据BOG的气量,并兼顾缓冲效果和设备成本综合考虑,一般取20~60 s的气体缓冲时间进行设计。如前文所述,W接收站一阶段需要设置2 × 12 t/h(对实际应体积流量为2 × 1850 m3/h)的高压压缩机,二阶段根据天然气市场情况,不再增加高压压缩机,W接收站可按30 s的缓冲时间对缓冲罐进行设计(罐容约为30 m3),设计参数如表3所示。目前W接收站一阶段已经投产,投产初期接收站内的BOG主要通过直接增压外输工艺处理,从目前运行情况来看,优化后的工艺流程使得该接收站低压机与高压机联动启机过程简单快捷,串联操作运行状况整体平稳,避免了DF等接收站出现两压缩机串联操作复杂、负荷匹配困难和频繁跳车等状况。

表3 高压机入口缓冲罐设计参数Table 3 Design parameters of suction buffer drum for highpressure compressor

3 结论

本文针对国内LNG接收站运营过程中,BOG压缩处理工艺出现的低压机入口过滤器不明原因“堵塞”导致的报警或跳车,低压机与高压机串联操作难度大,容易触发压缩机跳车等问题,采用理论及模拟计算与现场运营经验相结合的方法,从工艺设计源头出发,在W接收站一阶段工程设计过程中,对低压机入口分液罐工艺参数、低压机和高压机串联操作工艺进行了设计优化,提高了接收站BOG压缩处理工艺的操作稳定性和安全性,并得出如下结论。

(1)低压机入口过滤器“堵塞”与入口分液罐的液体分离效果密切相关,工艺参数设计合理的分液罐,可以有效分离BOG 气体中携带的液滴或重组分,避免液滴或重组分在过滤器滤芯处富集导致的压差高报警或压缩机跳车,从而提升低压机运行的稳定性。

(2)低压机入口分液罐上部气相空间须保持一定高度(H/D>1.5),才能为液滴分离提供足够的自由沉降路径,从而获得较为理想的分液除沫效果;为使分液罐中气液两相存在一定的湍动程度,同时防止因气速过大而导致的液沫夹带,提出了分液罐直径的选取应使气速保持在允许临界流速范围内的方案;分液罐下部空间满足开车时减温器喷淋30 min LNG的缓冲量即可。

(3)BOG 直接增压外输工艺中,在低压机和高压机之间增设具有一定缓冲时间的BOG缓冲罐,可有效平衡气体负荷变化,降低低压机与高压机串联操作的难度,减少两台压缩机串联操作负荷不匹配导致的频繁跳车,提升了BOG压缩处理工艺的稳定性。