干式真空泵分液罐排液操作研究

赵大伟,任林松

干式真空泵分液罐排液操作研究

赵大伟,任林松

(中国石油抚顺石化公司 洗涤剂化工厂, 辽宁 抚顺 113001)

从本质安全的角度出发,探讨改进干式真空泵分液罐排液操作,是防止干式真空泵进入液体而造成联锁停车和损坏机械部件的重要课题。研究表明,根据现场管线布局测量数据,通过体静力学基本方程式推算,利用原蒸汽喷射泵的0#分液罐可以实现干式真空泵分液罐排液操作由间歇排液操作更改为连续排液操作。最后,编写了干式真空泵分液罐连续排液的实施过程,同时,列举了机械抽真空系统连续排液分液罐的优点。这项改进增加了机械抽真空系统的安全稳定性,最终从本质安全的角度达到了保护干式真空泵的目的。

干式真空泵;分液罐排液;流体静力学基本方程式

C10~C13直链烷基苯原料化工厂的烷基化装置是以氢氟酸作催化剂,将苯和直链烯烃进行烷基化反应,生成直链烷基苯。当烷基化反应完成后,烷基化反应器内物料组成为:HF酸、直链烷基苯、苯、烷烃、驱油用烷基苯。首先,在酸区系统中分离出HF酸;然后,物料进入脱苯塔分离出苯;接着,物料进入脱烷烃塔,分离出烷烃再送去脱氢装置参与脱氢反应;最后,物料进入烷基苯再蒸馏塔,分离出直链烷基苯和驱油用烷基苯。

其中,脱烷烃塔和烷基苯再蒸馏塔属于负压塔,它们的操作压力分别为绝对压力6.0 kPa和绝对压力1.0 kPa。所以,需要抽真空系统给脱烷烃塔和烷基苯再蒸馏塔提供真空环境[1]。

因此,本文利用流体静力学基本方程式,从理论计算的角度出发,分析实现机械抽真空系统连续排液分液罐的可行性,并叙述推算过程。同时,列举了增加机械抽真空系统连续排液分液罐的优点,以及描述实施过程。这项改进增加了机械抽真空系统的安全稳定性,最终达到了保护干式真空泵的目的,从而使烷基苯装置实现平稳、安全、长周期运行。

1 现状调查

1.1 历史背景

为了烷基苯装置的节能降耗,于2010年由蒸汽喷射泵改造为干式真空泵。

在装置正常运行期间,当脱烷烃塔的负压表故障时,造成脱烷烃塔操作压力过低(低于绝对压力4.8 kPa以下)时,导致脱烷烃塔顶物料(C10~C13的烷烃)挥发至烷烃蒸汽;烷烃蒸汽经过水冷换热器冷却至液体而进入分液罐内;当分液罐液位超高时,烷烃就会通过干式真空泵入口管线进入干式真空泵体内,最后导致干式真空泵过载停车。

干式真空泵分液罐液位计的原始设计是采用压差式液位计测量液位。由于干式分液罐处于负压操作状态,造成压差式液位计采用的隔离液非常容易泄漏,导致干式分液罐的液位计故障率非常高。可见,如果DCS操作员未能准确判断出真空压力表故障,同时无法准确监控分液罐液位真实值,从而导致干式真空泵过载停车的次数过多。

同时,一旦干式真空泵带液过载情况发生时,就需要对干式真空泵入口管线和分液罐进行排液,排液时长约4 h,直到装置恢复正常生产约用6 h。如果排液操作处理不当,造成耦合增压器机械故障,以及干泵联轴器脱轴而损坏干式真空泵机械部件。

1.2 装置实际状况

目前,由于机械抽真空系统的分液罐容量较小(分液罐的公称容积为3.1 m3,其中1#分液罐为脱烷烃塔真空系统分液罐,2#分液罐为烷基苯再蒸馏塔真空系统分液罐),同时,对不凝气带液的处理能力较小,当夹带的液体过多时,造成干式真空泵联锁停车。同时,处理干式真空泵带液的时间较长,而且操作步骤繁琐、工作量大。

为了增加机械抽真空系统处理带液的缓冲能力,避免干式真空泵联锁停车,研究讨论投用原蒸汽喷射泵的0#分液罐,实现分液罐不用隔离而连续排液操作。

2 可行性分析

2.1 理论基础

理论数据:1个大气压强相当于10 m水高度的压强(以水的密度为1 t/m3计算)[2]。

以绝对零压作起点计算的压强,称为绝对压强。根据流体静力学基本方程式需要用的参数,汇总的压力参数见表1。

表1 烷基化装置分馏塔需要的真空环境汇总表

因此,水冷却器相对于的高度必须大于10 m,才能保证在E-2251冷却器处于绝对压强1 kPa时,0#分液罐中的水不会进入冷却器中。也就是说,如果0#分液罐中装载水,则0#分液罐罐可以实现连续切水,同时不会影响真空系统负压。但是,当真空系统更改为机械抽真空后,0#分液罐罐将装载油。因此,如果真空系统水冷却器相对于的垂直距离足够大,将实现0#分液罐连续排油而不会影响真空系统正常负压运行。

2.2 推算水冷却器相对于分液罐的高度

根据脱烷烃塔顶物料组成,确定脱烷烃塔蒸发的物料是烷烃(通过质检分析真空系统分液罐内液体可知是C11~14烷烃)。查找工具书得到对应的物料参数,见表2

表2 C10~13烷烃的物理参数汇总表[3]

由表2可知,烷烃的密度随着碳数增加而增加,随着温度的升高而降低[4]。同时,表2中苯的密度最高,C10烷烃的密度最小。

已知,由于缓冲罐中的物料是混合物,混合物的密度一定大于C10烷烃的密度。

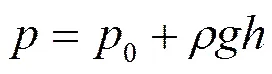

根据流体静力学基本方程式[2]:

其中:—0#分液罐罐压强,kPa;

已知火炬系统压强为110 kPa(绝压),则0#分液罐罐内压强为110 kPa(绝压)(表3)。

表3 流体静力学基本方程式需要的数据表

得到保证冷却器中压强符合要求的垂直距离

由表4和表5可知,使用密度最小的数据,得出的理论高度是15.5 m,低于实际测量高度16 m。

表4 烷基苯再蒸馏塔的垂直距离表

表5 脱烷烃塔的垂直距离表

可知,在0#分液罐处于火炬系统压力的情况下,0#分液罐内的烷烃无法通过水冷却器相对于管线进入真空系统冷却器内。

因此,从理论计算角度出发,装置实际管线布局可以实现真空系统分液罐连续排液操作。

如果实现干式真空泵分液罐连续排液操作,一是保护干式真空泵;二是,由于0#分液罐液位计采用浮筒式液位计,能够准确指示罐内真实液位;三是,0#分液罐属于闲置设备,也就是说不用投入资金,就能实现真空系统稳定运行。

3 实施过程

3.1 投用操作总体思路

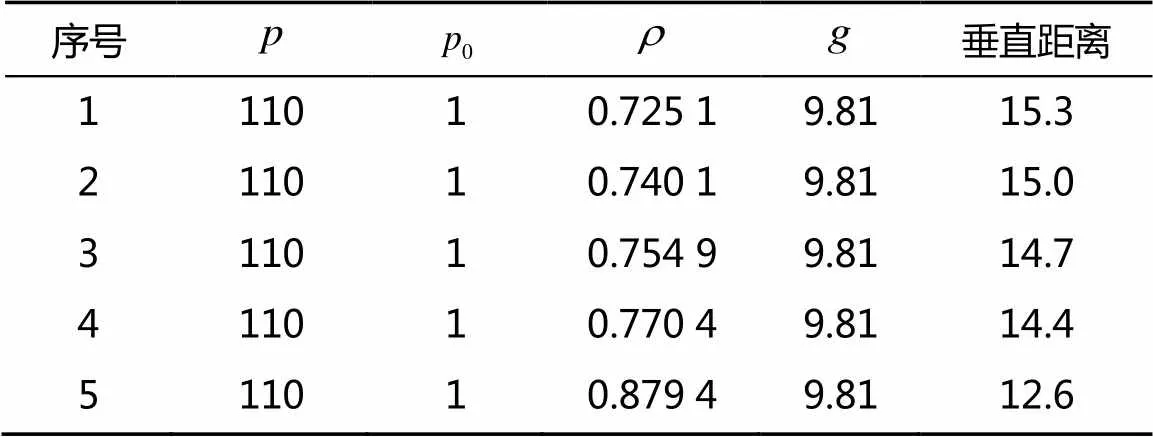

0#分液罐可以同时作为脱烷烃和烷基苯再蒸馏塔真空系统分液罐,也可以单独作为单个塔的真空系统的分液罐。鉴于烷基化装置的平稳操作的安全性和实用性,建议采用下面两种状况分别投用0#分液罐分液罐。简而言之,在正常生产时,0#分液罐作为脱烷烃塔真空系统分液罐;在烷基化装置开工时,0#分液罐作为烷基苯再蒸馏塔真空系统分液罐。

3.2 装置正常生产时的投用方法

(1)由于脱烷烃塔内物料的沸点低于烷基苯再蒸馏内的物料的沸点,所以脱烷烃塔顶物料蒸发至真空系统的概率远大于烷基苯再蒸馏塔。因此,在正常生产状况下,使0#分液罐作为脱烷烃塔真空系统分液罐,增加脱烷烃塔真空系统对真空系统带液风险的抵抗能力。

(2)投用方案:在烷基化装置正常生产时,需要开0#分液罐阀1(阀号见图2标注),关闭阀2(使0#分液罐处于负压状态,罐的压力与脱烷烃塔压力等同)。当脱烷烃塔顶部有物料蒸发时,通过不凝气管线进入循环水冷却器。在循环水冷却器内气相物料冷凝至液体,通过水冷却器相对于流至0#分液罐内储存。当0#分液罐内物料聚集到一定液位时,现场浮筒液位计传送至DCS控制室显示,DCS操作员根据液位指示,监控真空系统运行状况。

3.3 装置开车操作时的投用方法

(1)在烷基化装置开工状况,烷基苯再蒸馏塔建立单塔循环时,塔顶物料容易蒸发至真空系统。因此,在装置开工时,使0#分液罐作为烷基苯再蒸馏塔真空系统分液罐,增加烷基苯再蒸馏塔真空系统对带液的抵抗能力。

(2)投用方案:在烷基苯再蒸馏塔建立单塔循环时,需要开0#分液罐阀3(阀号见图1标注),关闭阀4(使0#分液罐处于负压状态,罐的压力与再蒸馏塔压力等同)。当烷基苯再蒸馏塔顶部有物料蒸发时,通过不凝气管线进入循环水冷却器。在水冷却器内气相物料冷凝至液体,通过水冷却器相对于流至0#分液罐内储存。当0#分液罐内物料聚集到一定液位时,现场浮筒液位计信号传送至DCS控制室显示,DCS操作员根据液位指示,监控真空系统运行状况。具体见图1。

图1 机械抽真空系统简易流程图

4 结 论

烷基化装置机械抽真空系统带液情况频繁发生,造成真空系统分液罐液位超高,导致物料进入干式真空泵内以至于联锁停车。由于分液罐容量较小,只要抽真空系统带液,就会造成分液罐液位超高。同时,由于分液罐处于负压操作状态,所以分液罐只能间歇排液操作。因此,当出现真空系统带液时,会造成干式真空泵过载而停车。通过加强监控管理,一方面加强培训DCS操作员对装置异常情况的判断能力,避免真空系统带液;另一方面,从设备实施上,优化装置工艺流程,从本质安全的角度改进工艺流程,避免装置波动。

通过这项技术改造和加强操作人员培训,我们能够有效地避免分液罐带液以及保护干式真空泵。因此,该项工艺改造能够增加机械抽真空系统的抗波动能力,对同样使用干式真空泵的装置,同时需要连续排液操作的装置具有较好的借鉴作用。

参考文献:

[1] 烷基化装置操作规程[R].

[3] 夏清, 陈常贵. 化工原理[M]. 天津: 天津大学出版社, 2005.

[2] 刘光启, 马连湘, 刘杰. 化学化工物性数据手册[M]. 2002-05.

[4] 徐寿昌. 有机化学[M].第二版. 北京: 高等教育出版社, 1993-04(2001重印)

Research on Liquid Drainage Operation of Liquid Separating Tank of Dry Vacuum Pump

,

(Fushun petrochemical company detergent chemical plant, Liaoning Fushun 113001,China)

Improvements of liquid drainage operation of liquid separating tank of dry vacuum pump were discussed from the perspective of inherent safety to prevent the liquid from entering the dry vacuum pump to cause the liquid interlocking parking and mechanical component damage. According to the field measurement data of pipeline layout, the result calculated by basic equation shows that using the steam jet pump 0#liquid separating tank can realize the continuous drainage operation of dry vacuum pump liquid separating tank. Finally, the implementation process of the dry vacuum pump liquid separating tank continuous drainage operation was compiled, and advantages of the mechanical vacuum system continuous drainage operation were listed. The improvement increased the mechanical safety and stability of the vacuum system, and achieved the purpose of protecting dry vacuum pump.

dry vacuum pump; drainage of tank; basic equations of the hydrostatics

TQ 052

A

1671-0460(2016)09-2153-04

2016-08-06

赵大伟(1981-),男,辽宁抚顺人,工程师,2004 年毕业于承德石油高等专科学校精细化工专业,主要从事化工生产技术管理工作,已发表文章多篇。E-mail:zdw_xh@petrochina.com.cn。