废ZSM-5分子筛再晶化并应用于甲烷部分氧化性能研究

王 进,丁传敏,吕 岩,王琦琛,石子兴,原沁波,刘世斌,王俊文

(1.太原理工大学 化学化工学院,山西 太原 030024;2.清创人和生态工程技术有限公司,山西 太原 030031)

随着全球经济和社会的快速发展,来自金属冶炼[1]、矿产开发[2]和能源生产[3]等行业的工业固体废料激增,且具有产量大、储存难和降解难等特点。沸石分子筛作为一类结晶性微孔硅铝酸盐,其主要结构为SiO4四面体和AlO4四面体,已被广泛应用于石油炼制、煤化工和精细化工等化工领域[4]、以水体净化为代表的离子交换领域及以小分子分离为代表的吸附分离领域[5-7]等。沸石分子筛催化剂(以下简称“分子筛催化剂”)是当今炼油工业中使用量最多的催化剂,目前中国每年对催化裂化(FCC)分子筛催化剂的需求量约为20 × 104t,在使用过程中由于催化剂失去活性和结构被破坏而产生的废分子筛催化剂每年为15 × 104t左右。掩埋是目前处理废分子筛催化剂的主要方式[8],掩埋虽然处理过程简单、成本很低,但是随着工业的高速发展,废分子筛催化剂等固体废弃物越来越多,极大地占用了有限的土地资源,并且造成土地污染等严重后果[9]。因此寻找一条环保节能的回收废分子筛催化剂的路线越来越迫切。

大多数废分子筛催化剂含有丰富的硅、铝元素。实现对废分子筛催化剂的回收再利用,一方面可以减少对环境的污染,另一方面又可实现硅、铝元素的循环利用。BASALDELLA等[10]将废FCC分子筛催化剂球磨后加入一定比例的碱性溶液,水热合成NaA沸石作为主要产物,也有其他研究者[11]合成NaA沸石做相同研究;ZEEl等[12]将废FCC分子筛催化剂通过加入X沸石晶种进行水热合成X沸石;刘欣梅等[13]将工业废FCC 分子筛催化剂细粉与氢氧化钠焙烧活化后,将焙烧活化所得组分与一定比例水、硅溶胶和导向剂混合,水热合成超细Y 型分子筛催化剂;石宇飞等[14]将废FCC分子筛催化剂球磨后,与高岭土、13X晶种和水混合干燥后,焙烧再洗涤得柱形13X 沸石分子筛;蔡永强等[15]以废ZSM-5分子筛通入水蒸气,将其活化后引入H-MFⅠ-156 作晶种,采用模板剂水热合成分子筛催化剂。众多研究者都将废FCC 分子筛催化剂合成为低价值的Y或者X 沸石,但从未提及对于废分子筛催化剂中硅、铝元素等的回收率,从而间接说明废FCC 分子筛催化剂无法进行工业化研究;或者引入高昂费用晶种合成分子筛催化剂,只有研究意义却无法应用于工业;或者在回收过程中需要大量能耗,具有研究意义但工业价值不高。因此如何在实验室设计一套有望实现工业化的废分子筛催化剂绿色回收工艺流程有重要意义。回收再合成产品价值和回收过程中废分子筛催化剂的回收率等问题,仍是工业回收的关注点,但却很少有研究者关注。

相对于其他研究者,本文首先利用原料的硅和铝,建立全新的废分子筛催化剂再晶化回收工艺流程,工艺中所用试剂大部分拥有成熟的工业回收和工业再生技术。后续通过水热合成等因素,探究废分子筛催化剂中大量硅和铝回收率问题,并且产物为相对高价值分子筛。

1 实验部分

1.1 实验材料与试剂

回收的废ZSM-5 分子筛催化剂粉末,因催化活性成分流失,可视作废ZSM-5 分子筛,n(SiO2):n(Al2O3)=27;氢氧化钠(NaOH),AR,天津市凯通化学试剂有限公司;氢型强酸性阴离子交换树酯,AR,上海麦克林生化技术有限公司;正硅酸四乙酯(TEOS),质量分数为98%,天津市科密欧化学试剂有限公司;四丙基氢氧化铵(TPAOH),质量分数为25%,天津市光复精细化工研究所;六水合氯铂酸(H2PtCl6•6H2O),AR,Pt 质量分数为37.5%,上海麦克林生化技术有限公司;四丙基溴化铵(TPABr),质量分数为25%,天津市光复精细化工研究所;四乙基氢氧化铵(TMAH),质量分数为25%,天津市光复精细化工研究所。

1.2 样品制备

1.2.1 原料的预处理

将1 g废分子筛催化剂(ZSM-5(M))按照质量比m(ZSM-5(M)):m(NaOH):m(H2O)=1:6:15 称取混合后,在80 °C的水浴锅里搅拌1.5 h,得到游离硅源和铝源的混合溶液。将该混合溶液经过装有氢型强酸性交换树酯的交换柱中,实现钠离子和氢离子交换,以降低钠离子含量,并调节pH为7~8的硅源、铝源混合溶液。

1.2.2 ZSM-5分子筛的合成

以模板剂用量为变量合成分子筛:(1)在预处理后的5 份硅源、铝源混合溶液中分别滴加8 g 的TEOS溶液(TEOS质量分数为98%),搅拌2 h后,再分别缓慢滴加9 g、10 g、12 g、14 g和17 g的TPAOH,密封常温搅拌12 h;(2)将搅拌后溶液放入高压反应釜中在旋转烘箱中170 °C水热晶化72 h,通过离心机回收样品并用蒸馏水洗涤至中性;(3)将样品放入100 °C烘箱中干燥12 h,将烘干的样品放入管式炉中于空气气氛下550 °C 焙烧5 h,除去有机模板剂得到的晶化后分子筛样品。根据上述模板剂用量将分子筛分别标记ZSM-5(9M)、ZSM-5(10M)、ZSM-5(12M)、ZSM-5(14M)和ZSM-5(17M)。

以补加硅源(TEOS)用量为变量合成分子筛:将3份混合的硅源、铝源溶液中分别滴加6 g、8 g和10 g 的TEOS 溶液,搅拌2 h 后,在缓慢滴加TPAOH(n(SiO2):n(TPAOH)=1:1),密封常温搅拌12 h,最后按照上述步骤(2)和(3)合成分子筛样品。根据上述补加硅源用量将分子筛分别标记ZSM-5(6T)、ZSM-5(10M)和ZSM-5(10T)。

以模板剂种类为变量合成分子筛:将3 份混合的硅源、铝源溶液中滴加8 g 的TEOS 溶液,搅拌2 h 后,在分别缓慢滴滴加TPAOH、TPABr 溶液和TMAH,3 种模板剂与SiO2物质的量之比为n(TPAOH):n(TPABr):n(TMAH):n(SiO2)=1:1:1:1,密封常温搅拌12 h,最后按照上述步骤(2)和(3)合成分子筛样品。根据上述加入模板剂将分子筛分别标记ZSM-5(10M)、ZSM-5(B) 和ZSM-5(Y)。

单用补加硅源合成分子筛:首先称量8 g的TEOS溶液,搅拌2 h后,滴加TPAOH(n(SiO2):n(TPAOH)=1:1),密封后常温搅拌12 h,最后按照上述步骤(2)和(3)合成分子筛ZSM-5(W)。通过进行多次(≥ 10 次)重复合成实验,确定外补加硅源合成分子筛ZSM-5(W)质量为2.1 g。

1.2.3 0.3%Pt/ZSM-5催化剂的制备

采用等体积浸渍法制备0.3%Pt/ZSM-5 催化剂(Pt 质量分数为0.3%):使用移液器量取40 μL 的六水合氯铂酸(0.2 g/mL)加入2 mL的蒸馏水中,并将其置于超声波清洗器内进行混合,配制成六水合氯铂酸溶液。混合均匀后将六水合氯铂酸溶液逐滴加入1 g ZSM-5 分子筛样品(ZSM-5(M)和ZSM-5(10M))中。滴加完毕后,将样品置于超声波清洗器内超声振荡1 h,然后在100 °C 鼓风干燥箱中干燥12 h,随后在马弗炉中500 °C、空气气氛下焙烧2 h。最后在管式加热炉中使用10%H2/N2在400 °C下还原2 h即得到0.3%Pt/ZSM-5 催化剂。得到的分子筛催化剂分别标记为Pt/ZSM-5(M)、Pt/ZSM-5(10M)。

1.3 样品表征

使用国产岛津型号为SHⅠMADZU-6000的X射线衍射仪对制备的样品进行物相分析(XRD分析)。仪器采用的发射源为Cu-Kα射线,电压40 kV,扫描速率5 (°)/min,扫描范围为5°~85°。

采用日本电子光学实验室型号为JSM 7001-F的扫描电子显微镜分析催化剂的晶形结构以及形貌状态(SEM分析)。将样品进行喷金处理,并在真空条件下,放大到1 μm和100 nm观察样品形貌和结构特点。

使用美国麦克默瑞提克型号为Micromeritics ASAP 2460 的比表面积与孔径分析仪,对所制备样品的表面积和孔体积等参数进行分析。在样品结构不会破坏的前提下,测试之前需要将样品在高真空和200 °C的条件下预处理3 h以除去样品表面及内部吸附的杂质,使用BET 法计算比表面积,使用t-Plot法计算微孔体积及孔径分布。

1.4 分子筛催化剂性能评价及废分子筛催化剂回收率计算

实验采用内径为1.5 cm 石英管反应器。称取0.5 g 样品置于石英管内,两端用石英棉固定,并用10~20目石英砂填充石英管剩余部分。将石英管与反应设备连接,检漏过后通入流量为30 mL/min 的氮气,并使用控温仪进行程序性升温。分别设定取样点反应器温度为450 °C、500 °C、550 °C和600 °C,取样点时间间隔为1 h。控温仪达到取样点温度,待稳定20 min后进行取样、测尾气流速。反应条件为常压、CH4和O2的流量分别为80 mL/min和40 mL/min。使用气相色谱仪对每个取样点产物的组成进行分析。根据催化剂性能指标(CH4转化率、CO选择性、CO2选择性和H2选择性)对催化剂进行评价[16]。4种性能指标的计算公式分别见式(1)~式(4):

废分子筛催化剂回收率计算:以合成的分子筛样品质量中除去补加硅源合成分子筛的质量(2.1 g),占所用废旧分子筛催化剂质量的比例,作为废分子筛催化剂回收率。计算公式如下:

式中,P为废分子筛催化剂回收率,%;MZSM-5(X)为合成样品质量,g;MZSM-5(W)为补加硅源合成分子筛质量,g;MZSM-5(M)为废分子筛催化剂质量,g。

2 结果与讨论

2.1 废分子筛催化剂回收工艺流程可行性探究

2.1.1 废分子筛催化剂、中间产物和回收工艺流程合成样品的XRD分析

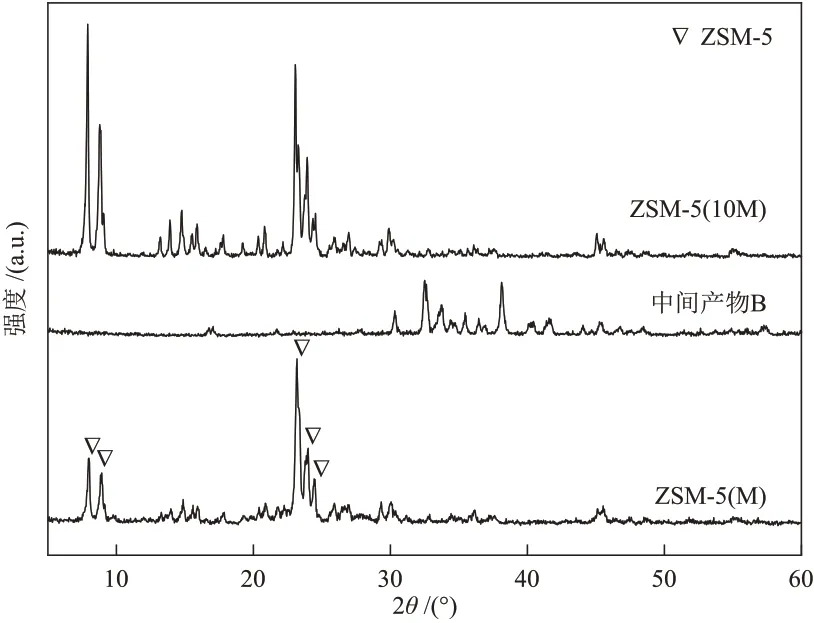

对于废分子筛催化剂(ZSM-5(M))、强碱溶液溶解后样品(中间产物B)和经过回收工艺流程合成样品ZSM-5(10M)进行XRD 分析,验证工艺流程可行性,结果如图1 所示。由图1 可知,ZSM-5(10M)、ZSM-5(M)都有明显的ZSM-5 的特征衍射峰,并且ZSM-5(10M)的特征衍射峰的强度要高于废分子筛催化剂ZSM-5(M),充分说明了合成样品的结晶度优于原料的结晶度。中间产物B为强碱溶液溶解原料干燥所得,由图1可以看出,此时中间产物B已经没有了分子筛的特征峰,证明此时中间产物B 不再是分子筛,也间接说明了利用废分子筛催化剂合成了ZSM-5分子筛。

图1 不同样品的XRD谱图Fig.1 XRD patterns of different samples

2.1.2 催化剂Pt/ZSM-5(M)和催化剂Pt/ZSM-5(10M)的SEM分析

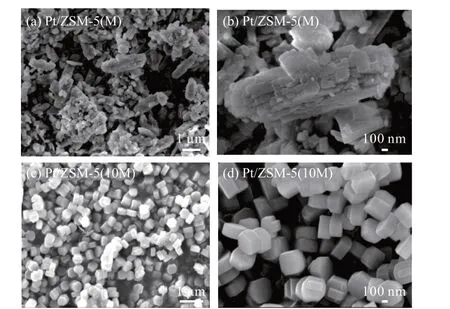

通过ZSM-5(M)为载体合成样品(Pt/ZSM-5(M))和经过工艺流程合成分子筛催化剂(Pt/ZSM-5(10M))的SEM照片,再次验证了探究的工艺流程可以实现废分子筛催化剂的利用再生。图2(a)显示废分子筛催化剂未变废样品的形貌是十分杂乱的,其放大图片(图2(b))显示晶体堆叠严重、分散性较差,其外表面为不规则多边体,进一步证实了其晶型的不稳定。图2(c)和图2(d)为经过工艺流程合成的分子筛催化剂的SEM图。

图2 不同合成样品的SEM照片Fig.2 SEM images of different synthesized samples

从图2(c)中可以清晰地看出,晶体粒径均匀、规整,并没有发生团聚等现象。从图2(d)可以看出,合成的分子筛催化剂为六棱柱形状,并且大小基本是一样的。这进一步验证了经过工艺流程合成的分子筛催化剂具有很好的晶型。这4幅图充分说明绿色回收工艺流程的可行性,达到了回收的预期和目的。

2.2 水热阶段工艺条件对废分子筛催化剂回收率的影响

2.2.1 模板剂用量对废分子筛催化剂回收率和合成样品结构的影响

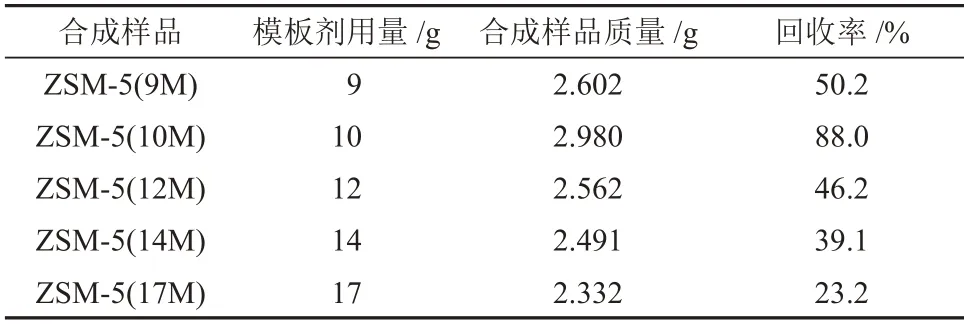

表1中展示了不同模板剂用量时合成样品的废分子筛催化剂回收率,废分子筛催化剂的回收率最高达到88.0%,并且由表1 可知,随着模板剂用量增加,废分子筛催化剂的回收率先升高后降低。

表1 不同模板剂用量合成样品的废分子筛催化剂回收率Table 1 Recovery rates of waste zeolite molecular sieve catalyst of synthesized samples with different dosage of template

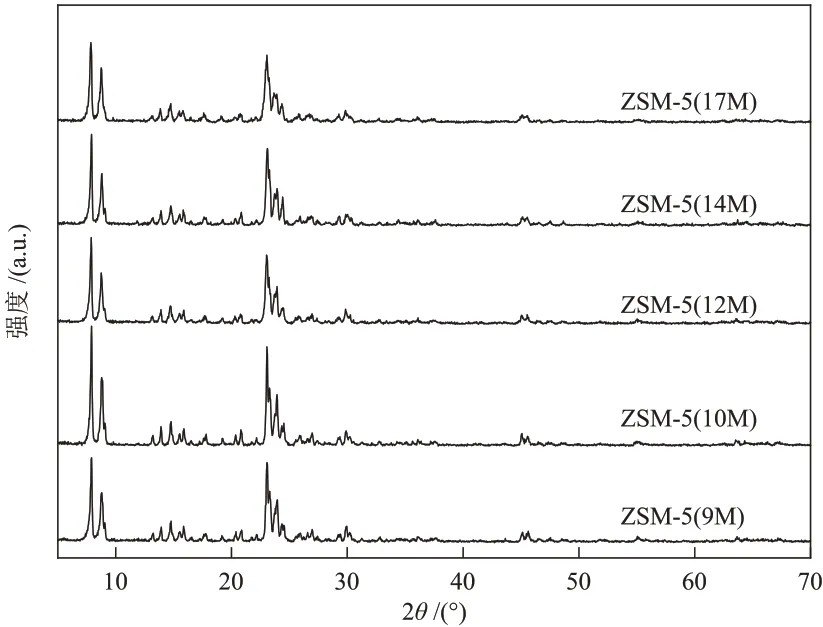

不同模板剂用量合成样品的XRD 结果如图3所示。随着模板剂用量的增加,合成样品的结晶度先升高后降低。由XRD 谱图可知,当模板剂用量小于10 g时,样品的结晶度较小。这是因为在补加的硅源中间接形成的晶种数量太少[17],不足以将全部游离的硅源、铝源加以利用,从而导致结晶度相对较低。与此同时,也正因为未将游离的硅源、铝源利用,从而导致回收率较低;而当模板剂用量大于10 g 时,可以发现其XRD 的峰强度同样相对较低。这是因为模板剂过量时,溶液的pH增高,首先抑制了分子筛的结晶,其次,形成结构被破坏成断裂结构,导致结晶度下降[18-19],同样也导致了废分子筛催化剂的回收率下降。由此确定出最佳样品ZSM-5(10M),以及最佳的硅源和模板剂用量比例(n(SiO2):n(TPAOH)=1:1)。

图3 不同模板剂用量合成样品的XRD谱图Fig.3 XRD patterns of synthesized samples with different dosage of template

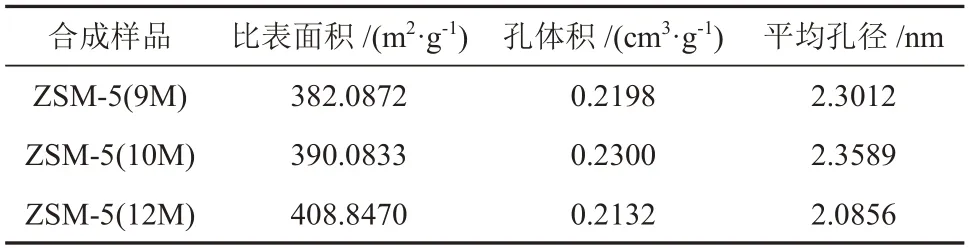

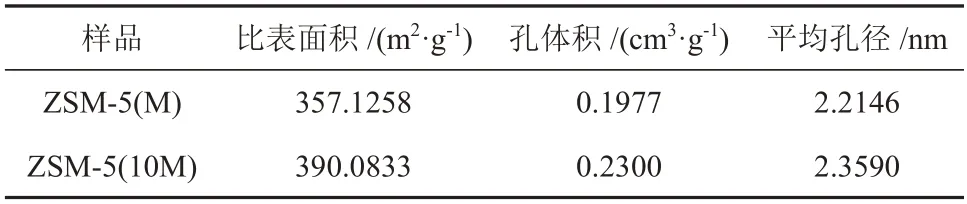

由图3 中选取结晶度较优秀的3 种合成样品(ZSM-5(9M)、ZSM-5(10M)和ZSM-5(12M)),其比表面积、孔体积和平均孔径见表2。随着模板剂用量的增加,合成样品的比表面积逐渐增加,这是因为模板剂具有结构导向作用。模板剂用量比例越大,其的结构导向能力越强,从而使样品的比表面积越大。但是随着模板剂用量增加,样品的孔体积和平均孔径先增大后减小,这是由于刚开始模板剂对分子筛的晶型形成和稳定起着促进作用,但是随着模板剂用量的继续增加,溶液的pH也得到了提高,分子筛部分结构遭到破坏,并形成部分杂晶而影响晶型,从而导致分子筛的孔容和平均孔径变小。综上,最佳样品为ZSM-5(10M),其对废分子筛催化剂回收率达到88.0%,并且其比表面积达到390.0833 m2/g,孔体积和平均孔径分别为0.2300 cm3/g和2.3589 nm。

表2 不同模板剂用量合成样品的比表面积、孔体积和平均孔径Table 2 Specific surface area,pore volume and average pore diameter of synthesized samples with different dosage of template

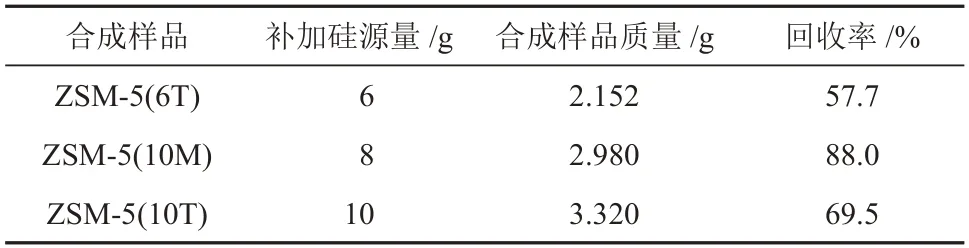

2.2.2 补加TEOS用量对废分子筛催化剂回收率和合成样品结构的影响

补加TEOS用量对废分子筛催化剂回收率和合成样品结构同样会产生影响。补加不同量的TEOS时废分子筛催化剂的回收率见表3。

表3 不同TEOS用量合成样品的废分子筛催化剂回收率Table 3 Recovery rates of waste zeolite molecular sieve catalyst of synthesized samples with different dosage of TEOS

通过图3和表2可以验证,在最适宜的硅源和模板剂用量比例前提下,随着补加硅源量的增加,废分子筛催化剂的回收率先增大再减小。这是由于随着补加硅源用量的增多,晶种增多。因此,增加废分子筛催化剂中硅源和铝源利用率,可使其回收率提升。但是随着补加硅源用量的大幅增加,模板剂量也随之增大,间接增加了溶液酸碱度,从而导致废分子筛催化剂中硅源和铝源再结晶过程中破坏催化剂结构,使回收率下降。

图4 为补加不同TEOS 用量合成样品的XRD谱图。由图4 可知,随着硅源引入量增加,样品特征峰强度先升高后降低。这是由于补加硅源量过少时,溶液间接形成的晶种数量偏少,对游离的硅源、铝源的结构导向能力不强,导致分子筛结晶度偏低;当补加的硅源过量时,分子筛结晶度同样小于适量硅源的结晶度,这是由于形成的晶种过多,使晶体生长受限,生成的晶体晶粒较小,从而结晶度不高[20]。综上,确定出最佳样品ZSM-5(10M),最佳补加硅源量与废分子筛催化剂的硅源量比例n(Si 补加):n(Si 废)=2.5:1.0 时,对应废分子筛催化剂回收率较高并且再合成的样品更好。

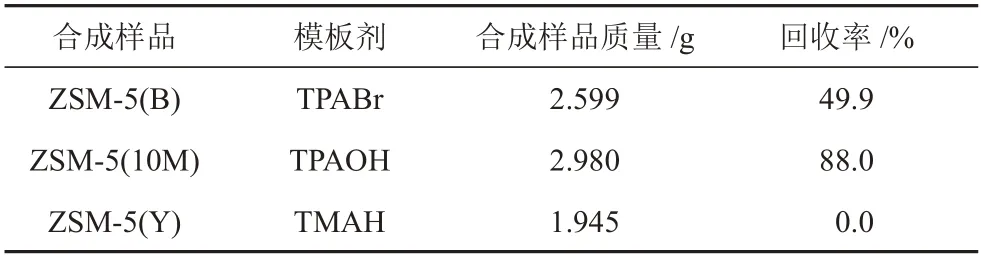

2.2.3 模板剂种类对废分子筛催化剂回收率和合成样品结构的影响

在2.2.1 节和2.2.2 节最优条件下,通过探究模板剂种类来提高废分子筛催化剂回收率和提升合成样品结构。表4 中列出了分别用TPAOH、TMAH、TPABr 作为模板剂合成的ZSM-5(10M)分子筛、ZSM-5(Y)分子筛和ZSM-5(B)分子筛的废分子筛催化剂回收率。

表4 不同模板剂种类合成样品的废分子筛催化剂回收率Table 4 Recovery rates of waste zeolite molecular sieve catalyst of synthesized samples with different templates

由表4 可知,在2.2.1 节和2.2.2 节最优条件下,通过使用TPAOH 模板剂合成的分子筛对废分子筛催化剂回收率已经达到了88.0%,以TPABr 和TMAH 为模板剂合成的分子筛分别为ZSM-5(B)、ZSM-5(Y),相应废分子筛催化剂回收率都在50%以下。甚至TMAH为模板剂合成的样品,其仅仅将部分硅源、铝源水热晶化且合成量比ZSM-5(W)的质量(2.1 g)还要少,从而充分体现了TPAOH 模板剂与此废分子筛催化剂回收流程更加匹配,并且对废分子筛催化剂回收率已经达到88.0%。

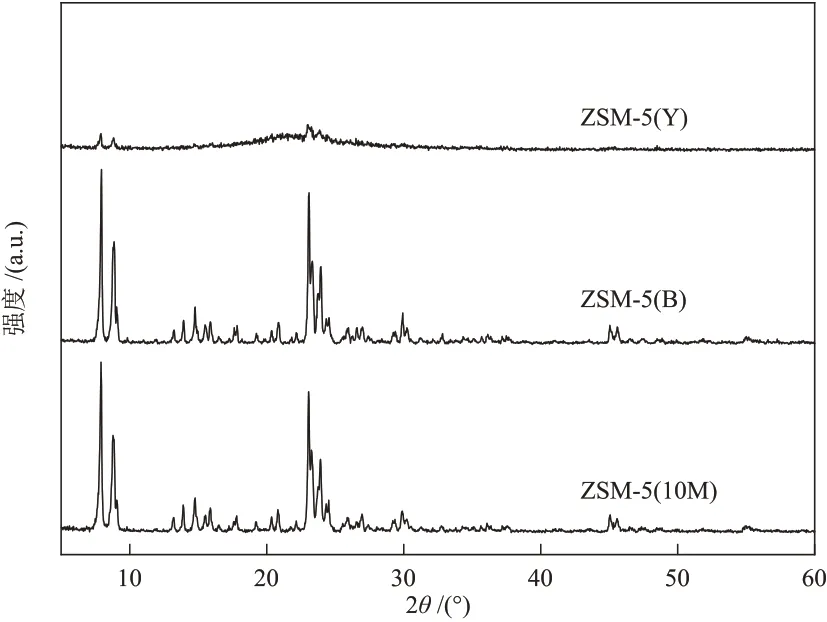

图5 为不同模板剂种类合成分子筛的XRD 谱图。由图中可以看出,以TMAH为模板剂合成的分子筛的结晶度特别低,只能简单看出有ZSM-5分子筛的特征峰。说明在此回收工艺流程中,TMAH对溶液中游离的硅源、铝源的结构导向性很低。而在用TPAOH 和TPABr 作为模板剂合成分子筛的结晶度相近,但是TPABr用作模板剂合成的分子筛对废分子筛催化剂回收率很低,所以以TPAOH 作为模板剂是目前回收工艺的目前最优选择。

图5 不同模板剂种类合成样品的XRD谱图Fig.5 XRD patterns of synthesized samples with different templates

2.2.4 原料和最优水热条件再合成样品的BET分析

分别对2.2.1 节、2.2.2 节和2.2.3 节探究确认出的最优合成样品(ZSM-5(10M))和原料(ZSM-5(M))的比表面积、孔体积和平均孔径进行了分析。由表5可知,通过比表面积、孔体积和平均孔径对比,可以充分说明优化后的废分子筛催化剂绿色工艺流程合成的分子筛(ZSM-5(10M))物理性质相对原料(ZSM-5(M))得到了提升,证明本合成工艺流程的可行性。

表5 未变废原料与再晶化分子筛的织构参数Table 5 Texture parameters of unchanged waste materials and recrystallized molecular sieve

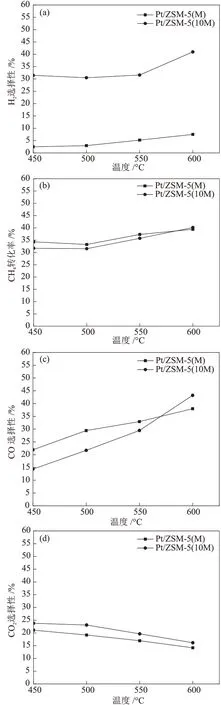

2.3 分子筛催化剂的催化性能分析

将原料(ZSM-5(M))和再晶化分子筛催化剂使用等体积浸渍法负载0.3%Pt,进行甲烷部分氧化反应(POM)反应的催化性能评价(图6)。

图6 不同催化剂样品的POM反应催化性能Fig.6 Catalytic performance of different catalyst samples in POM reaction

由图6 可知,在600 °C 下以合成分子筛作载体的催化剂表现出更高的CH4转化率、H2选择性、CO选择性和CO2选择性。这可归因于再晶化分子筛具有更高的比表面积,有利于金属分散,并且其表面酸性位利于催化水煤气变换反应[21]。结合前文所有XRD、BET 和SEM 表征,可充分证明在本绿色回收工艺流程下,最佳样品ZSM-5(10M)对原料中硅、铝的回收率达到了88.0%,并且相比原料(ZSM-5(M)),在POM方面拥有更加优异的载体作用和催化性能。

3 结论

首先通过XRD、BET 和SEM 表征,探究了针对废分子筛催化剂定向合成ZSM-5 分子筛催化剂绿色回收工艺流程,研究了合成工艺过程中影响废分子筛催化剂回收率的合成因素:模板剂用量、补加硅源(TEOS)用量以及模板剂种类,并将最优工艺条件下合成样品ZSM-5(10M)为载体合成催化剂测试了其POM反应的催化性能,得到如下主要结论。

(1)通过合成分子筛的结晶度、形貌、比表面积和孔径等因素分析,证实本工艺流程可以使废分子筛催化剂再晶化合成新分子筛。

(2)探究得到最优的工艺合成条件:模板剂为TPAOH,硅源与模板剂比例为n(SiO2):n(TPAOH)=1:1且补加硅源量与废分子筛硅源量比例为n(Si 补加):n(Si 废)=2.5:1.0 时,此绿色工艺条件合成的分子筛与未变废原料相比,物理性质表现良好,并且此绿色工艺流程制得的分子筛的废分子筛催化剂回收率可达88.0%。

(3)利用废分子筛催化剂绿色回收合成ZSM-5分子筛,将其用做载体进行了POM反应催化性能测试,并与废分子筛催化剂(未变废)作为载体做对比。结果表明,以废分子筛催化剂回收工艺流程合成的ZSM-5 分子筛为载体合成的催化剂,在POM反应中,在600 ℃下的,甲烷转化率达到40%、CO选择性为43%、H2选择性为41%以及CO2选择性为16%,展现了更加优异的催化性能。