添加高岭土和混配乌海煤对上湾煤灰特性的影响

郭云飞,韩 威,李志祥

(国能包头煤化工有限责任公司,内蒙古 包头 014000)

双碳战略的提出可促进我国能源和经济结构的调整与转型发展。从我国相对富煤、贫油、少气的基本国情出发,寻找煤的高效清洁利用技术成为解决我国能源安全的现实路径。煤气化是一种可实现煤炭清洁高效利用的先进技术,符合我国能源结构的特点,是发展煤基化学品和液体燃料等高值产品产业的核心。壳牌粉煤加压气流床气化技术使用水冷壁“以渣抗渣”、废锅流程回收热量等技术,具有高碳转化效率、高容量和低污染等特点,在煤气化工艺中起到了关键作用[1-2]。

理论而言,壳牌气流床气化炉的煤种适用范围较为广泛,但在实际运用过程中,由于该气化炉采用的是液态排渣技术,要求煤灰在气化炉运行时的黏度不宜过高(2.5~25.0 Pa·s),黏度过高会导致气化炉堵渣运行不畅等问题。同时,原料煤的灰熔点还需低于气化炉的操作温度,工程领域采用煤灰流动温度来确定气化炉的最高操作温度,一般最高操作温度需高于煤灰流动温度50~100 °C。原料煤和煤灰的化学组成是影响煤灰熔点和黏温特性的根本因素[3]。因此,需要对入炉原料煤和煤灰的性质进行调变,以使其适用于壳牌气流床气化炉的操作工况,气化温度必须满足入炉煤灰黏温特性的操作温度。煤灰是一种复杂的无机氧化物混合物,依据金属氧化物对煤灰熔融特性的影响,可将煤灰中的金属氧化物分为酸性氧化物(SiO2、Al2O3和TiO2)和碱性氧化物(Fe2O3、CaO、MgO、Na2O 和K2O)两类。酸碱比是指煤灰中酸性氧化物和碱性氧化物的质量比,是一种常用的灰熔融温度预测指数。由于酸性氧化物可组成稳定的网状分子结构。一般而言,酸碱比增大可以提升灰熔融温度,而碱性氧化物可通过形成低熔点的共熔物等方式破坏网状分子结构,酸碱比减小会导致灰熔融温度降低[4-6]。但当酸碱比过小时,灰熔融温度也会提高。此外,壳牌气化炉在废锅流程中对热量进行回收时,为了保证合成气冷却器盘管表面不积灰,飞灰的粒径分布需满足一定要求,即需要粒径大于10 μm 的飞灰颗粒达到一定比例,从而在设计流速下,使小粒径飞灰在合成气冷却器表面的吸附与大粒径飞灰的冲刷达到平衡。大粒径飞灰占比增加,可以避免合成气冷却器积灰,以及入口处的飞灰烧结堵塞导致的换热效率下降[7-8]。混配和使用助剂是通过改变酸碱比改善煤灰黏温特性和熔融特性的常用方法,同时也可以有效调整原料煤产生飞灰的粒径分布。

上湾煤具有高热值、低灰分和低灰熔点的特点,是一种优质的烟煤原料煤。然而,上湾煤的灰熔点较低,导致在“以渣抗渣”的运行条件下,气化炉操作温度较低,碳转化率较低。仅通过提升操作温度提高碳转化率,又会导致由于挂渣少而损坏水冷壁,以及废锅容易堵塞积灰等问题。本文通过添加高岭土作为助剂和混配内蒙古乌海煤(简称“乌海煤”,下同)的方式,对上湾煤的黏温特性和熔融特性进行调变,以改善上乌混煤的飞灰粒径分布,使入炉煤满足壳牌气化炉长周期高效运行所需条件,进而为企业气化用煤提供理论支持。

1 实验部分

1.1 实验材料

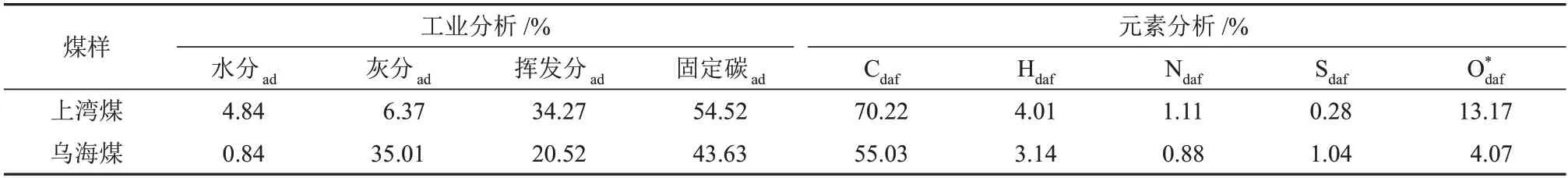

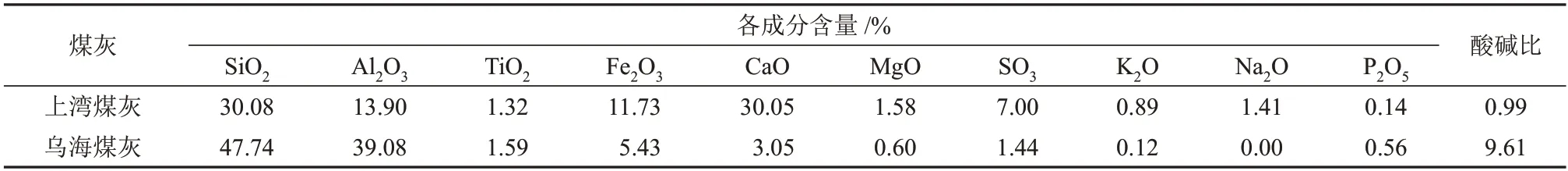

1.1.1 煤样与煤灰

本文研究的样品包括陕西神东地区上湾煤(SW)、高岭土(GLT)及乌海煤(WH)。根据相关标准,分别使用5E-MAG 6600 全自动工业分析仪(长沙开元仪器有限公司)和Analyzer vario Macro 元素分析仪(德国Elementar 公司)对煤样进行工业分析和元素分析,结果见表1。煤灰的制备根据GB/T 1574—2007 进行。将煤样置于瓷舟内放入马弗炉中,空气氛围下从室温加热至500 °C,恒温30 min后,在30 min内从500 °C加热至815 °C并恒温1 h,将瓷舟取出后得到煤灰。通过S8 TⅠGER 4KW型X射线荧光光谱仪(德国Bruker 公司)分析煤灰的化学组成(含量为质量分数,下同),结果见表2。

表1 煤样的工业分析和元素分析结果Table 1 Results of industrial analysis and elemental analysis of coal samples

表2 煤灰的化学组成与酸碱比Table 2 Chemical compositions and acid-base ratios of coal ashes

由表2可知,上湾煤灰的酸碱比为0.99,乌海煤灰的酸碱比为9.61。壳牌气化炉使用烟煤时,为满足高效率的工作条件,目标运行温度下的酸碱比应为1.8 左右。因此,需要向上湾煤中添加一定量的酸性物质(如SiO2和Al2O3)。通过使用助剂和混配均可提高原煤灰的酸碱比。

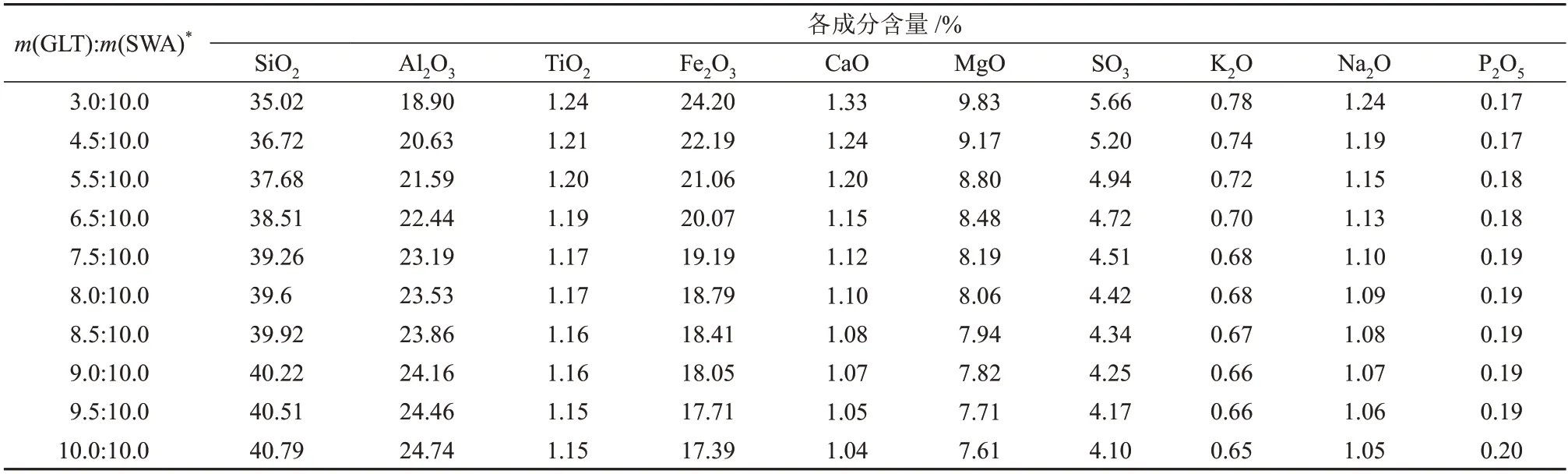

1.1.2 助剂与混煤

高岭土是一种廉价易得的硅铝氧化物混合物,作为助剂加入煤样中可提高上湾煤灰的酸碱比,从而改善上湾煤灰的熔融特性和黏温特性。本文中添加不同比例高岭土的上湾煤灰和高岭土的化学组成见表3。

表3 添加不同比例高岭土的上湾煤灰和高岭土的化学组成Table 3 Chemical compositions of Shangwan coal ash with different ratios of Kaolin and Kaolin

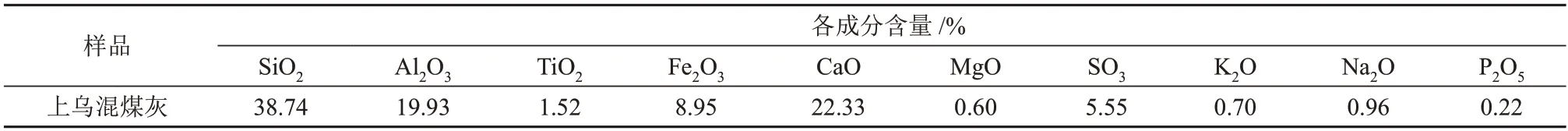

乌海煤是产自内蒙古乌海地区的一种高硅铝煤种。将上湾煤与乌海煤进行混配,也可以提升入炉原料煤的酸碱比。本文中以上湾煤与乌海煤按照质量比8:1混配后的上乌混煤作为研究对象,上乌混煤灰的化学组成见表4。混配所得上乌混煤的酸碱比为1.94,可满足气化炉入炉原料烟煤的使用条件。

一是严格落实空间、总量、项目“三位一体”环境准入制度,把好环境准入关,强化总量控制要求,否决相关项目5个;二是强化重点排污企业的在线监控巡查,切实防范企业雨天偷排行为;三是开展危废企业(电镀、化工、钢带、门业)大检查。要求各企业对自身固废实行规范管理、完善台账等整改,严厉打击非法转移、随意倾倒、非法填埋等违法行为;2013年完成2家企业刷卡排污总量自动控制系统的建设任务,把在线排污监测点从63个提高到71个。

表4 上乌混煤灰的化学组成Table 4 Chemical compositions of Shangwan-Wuhai mixed coal ash

1.2 实验装置及方法

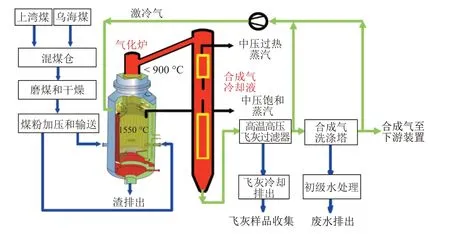

鄂尔多斯煤制油公司的壳牌气化炉装置使用前述上乌混煤作为入炉煤连续运行,其工艺流程见图1。

图1 鄂尔多斯壳牌气化炉运行流程示意图Fig 1 Schematic diagram of operation process of Ordos Shell gasifier

结合图1,详细流程如下,上湾煤和乌海煤通过称重给煤机以质量比8:1 混配进入混煤仓,磨制为平均粒径为70 μm的煤粉后加压输送至气化炉进行气化。气化炉中气化反应温度为1550 °C左右。气化后的煤灰在高温下熔融,约70%的熔融煤灰被气流冲击至气化炉水冷壁后顺壁而下,通过气化炉下部排渣口淬冷排出。其余熔融煤灰与高温合成气在气化炉上部出口与激冷气混合,熔融煤灰迅速冷却至固态飞灰,携带飞灰的合成气在合成气冷却器中换热冷却同时产出中压过热蒸汽。冷却的合成气和飞灰在高温高压过滤装置中进行气固分离。脱除飞灰的合成气一部分经过水洗净化后输送至下游装置,另一部分与水洗后的合成气混合,通过压缩机作为激冷气送回至气化炉出口。分离的飞灰冷却至50 °C排出,经人工收集后作为样品用于本文中2.3节粒径分布分析。

1.3 煤灰表征方法

1.3.1 灰熔点测定

煤灰的灰熔点测定根据GB/T 219—2008 中的灰锥法进行。将待测煤灰制成灰锥,使用HR-1 型灰熔点测定仪(三和煤质仪器厂),在弱还原性气氛(V(CO):V(CO2)=6:4)中,测定煤灰的流动温度。

1.3.2 黏温特性测定

使用高温旋转黏度计(美国Theta公司)测定煤灰的黏温特性。将盛有煤灰预熔渣样品的刚玉坩埚置于加热炉中升温至样品熔融,随后将转子降入熔融样品中,以降温速率3 ℃/min进行冷却,黏度数据以0.1 ℃的间隔进行记录,直到扭矩超过最大值的90%或黏度超过500.0 Pa·s时停止测试。煤灰的黏温特性可以定量表示煤灰在气化炉中的流动性,其中,t2.5是煤灰黏度为2.5 Pa·s 时对应的温度,℃;t25.0是煤灰黏度为25.0 Pa·s 时对应的温度,℃;气化炉的排渣操作温度窗口即t2.5和t25.0之间的温度差值,℃;tcv是临界黏度温度(即煤灰的黏度随着温度下降而快速上升时对应的温度),℃;煤灰的目标操作温度(tT,℃)是根据t2.5和t25.0计算得出的操作温度参考值,其计算方法见式(1):

将气化运行装置中收集的飞灰混合均匀后,用取样勺取一勺加入250 mL烧杯中,加入100 mL蒸馏水,用玻璃棒搅拌均匀后,将烧杯置于超声波槽中振荡2 min。用BT-9300ST型激光粒度分布仪(丹东百特仪器有限公司)测定分散均匀的样品的粒径分布。

2 结果与讨论

2.1 上湾煤灰的黏温特性和熔融特性分析

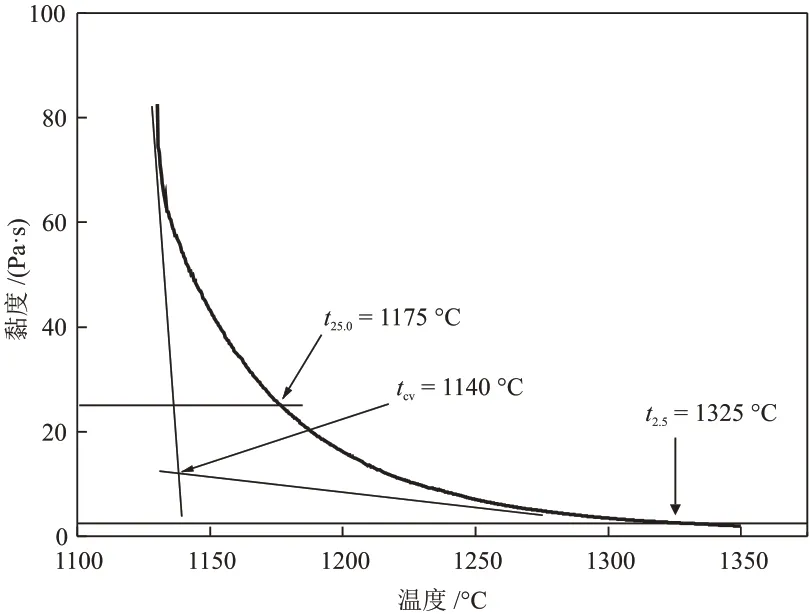

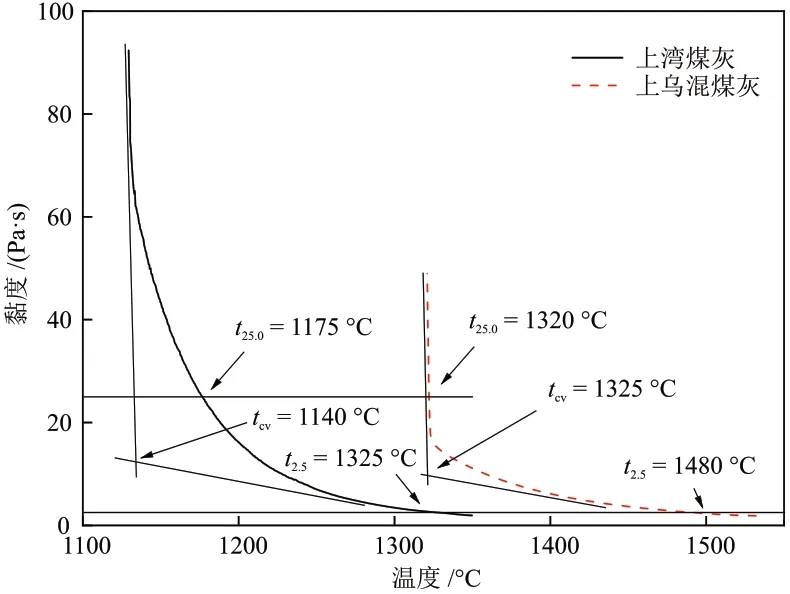

上湾煤灰的黏温特性曲线见图2。

图2 上湾煤灰的黏温特性曲线Fig.2 Viscosity-temperature characteristic curve of Shangwan coal ash

由图2 可以看出,上湾煤灰的黏度随温度的下降缓慢增加,因此属于结晶渣。上湾煤灰的t25.0约为1175 °C,t2.5约为1325 °C,由此可知气化炉排渣操作的温度窗口为150 °C。上湾煤灰的tcv约为1140 °C,其tcv大于t25.0,说明气化炉使用上湾煤进行排渣操作时,排渣操作的温度区间未处于黏度急剧增加的温度区间,有助于气化炉顺利排渣。上湾煤灰的tT为1400 °C,壳牌气化炉高碳转化率时对应的操作温度约为1500 °C,目前条件下上湾煤的tT低于高碳转化率时对应的操作温度。若仅通过提升气化温度提升入炉原料煤的碳转化率,运行过程中煤灰黏度将会降低,导致气化炉难挂渣,热负荷显著增加,同时由于上湾煤高温时黏度较低,还会产生冲刷炉壁和耐火砖侵蚀等问题。

上湾煤灰的熔融特性分析结果见表5。从表5可以看出,上湾煤灰的流动温度较低,为1124 °C。在壳牌气化炉运行时,若气化温度较高,气化温度与流动温度之间的温差较大,会导致合成气冷却器的激冷量相对不足,合成气中夹杂的一小部分飞灰不能完全固化,部分还处于熔融状态的飞灰会凝结在合成气冷却器的十字架附近,进而造成十字架堵塞和废锅盘管积灰[9]。因此,需要通过添加助剂和混配的方式调变上湾煤灰的黏温特性和熔融特性,以使其适用于壳牌气化炉的操作条件。

表5 上湾煤灰的熔融特性分析结果Table 5 Analysis result of fusion characteristics of Shangwan coal ash

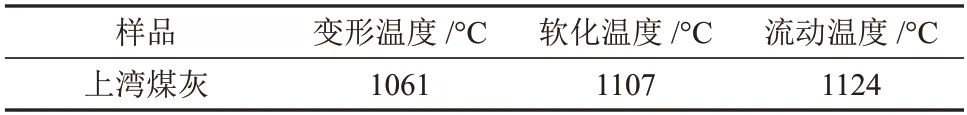

2.2 高岭土对上湾煤灰性质的影响

随着高岭土添加量的增加,酸性物质SiO2和Al2O3的含量逐渐增加,主要碱性物质CaO的含量降低,高岭土添加比例对煤灰酸碱比和流动温度的影响见图3。当高岭土与上湾煤灰的质量比由0.0:10.0增加到10.0:10.0时,上湾煤灰的酸碱比从0.99增加至2.40,酸碱比的提升有助于提升煤灰的熔融温度。当高岭土与上湾煤灰的质量比由0 增加至7.5:10.0时,上湾煤灰的流动温度由1124 °C增加至1375 °C。继续增加高岭土比例,上湾煤灰的流动温度随高岭土含量增加而增长的速率会下降,当高岭土与上湾煤灰的质量比为10.0:10.0时,上湾煤灰流动温度仅增加至1404 °C。煤灰在高温时形成硅酸盐熔体,煤灰的熔融特性与硅酸盐熔体的聚合程度相关,而桥氧和非桥氧的数量会影响硅酸盐熔体的聚合程度。桥氧是硅酸盐网络结构中同时连接硅原子或者铝原子的氧原子,非桥氧是硅酸盐网络结构中只连接一个硅原子或者铝原子的氧原子[10]。硅酸盐网格结构中的桥氧越多,其聚合程度越高,煤灰的熔融温度越高。研究[11-12]表明,煤灰中的CaO可破坏桥氧键,导致非桥氧键增加。当煤灰中CaO 含量大于20%时,煤灰网络结构中桥氧的降低与氧化钙含量的增加呈线性相关,而当CaO含量为15%~20%(过渡区)时,桥氧降低和非桥氧增加较为缓慢。由于高岭土与上湾煤灰的质量比在超过7.5:10.0后CaO含量会下降至20%以下,硅酸盐熔体结构进入过渡区,煤灰中的桥氧数量减少,聚合程度下降,导致煤灰的流动温度升高不明显,煤灰熔融特性变化趋势较为缓和。

图3 不同高岭土添加比例对上湾煤灰酸碱比和流动温度的影响Fig.3 Effect of different kaolin addition ratios on acid-base ratio and flow temperature of Shangwan coal ash

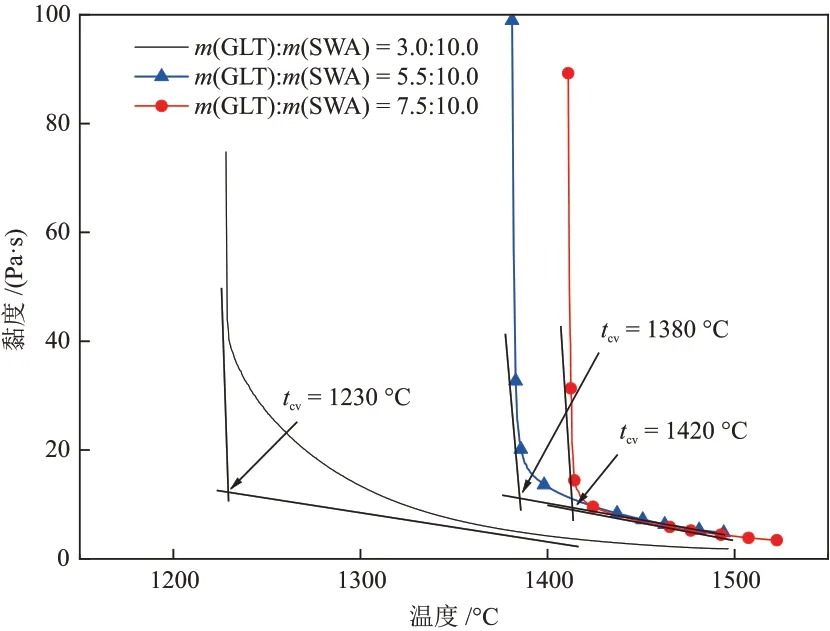

不同高岭土添加比例的上湾煤灰的黏温特性曲线见图4。由图4可以看出,随着高岭土与上湾煤灰的质量比的增加,黏温曲线逐渐向右移向高温区,当高岭土与上湾煤灰的质量比超过5.5:10.0后,继续添加高岭土,黏度增加的速率下降,与灰熔点测试的分析结果一致。随着高岭土与上湾煤灰的质量比增加,煤灰处于tcv时的黏度降低,导致排渣操作的温度区间减少。随着高岭土与上湾煤灰的质量比增加,由于高岭土的低硅铝比(原子比)特性,混合煤灰的硅铝比降低,渣型由塑性渣向结晶渣转变。当高岭土与上湾煤灰的质量比超过7.5:10.0后,黏度增加的效果变得不显著,同时tcv时的黏度更低,操作窗口变窄。研究表明,Si—O键的稳定性高于Al—O 键,硅铝比增加,稳定的Si—O 键增加,体系趋于稳定,黏度受温度变化的影响变小,操作窗口较宽;Al—O 键键长相比Si—O 键更长,键级更小,相比于Si—O键,Al—O键更加易于断裂;Ca、Fe等作为电子供体在降低体系稳定性的同时,作为游离金属相还将导致煤灰的结晶性增强[13-14]。当煤灰黏度较低时,温度的微小变化,将使得液相中结晶量快速增加,黏度快速提升,塑性渣转变为结晶渣。

图4 不同高岭土添加比例的上湾煤灰黏温特性曲线Fig.4 Viscosity-temperature characteristic curves of Shangwan coal ash with different kaolin addition ratios

当高岭土与上湾煤灰的质量比为3.0:10.0 时,t25.0约为1250 °C,t2.5约为1450 °C,气化炉温度操作窗口约为200 °C,tcv大于t25.0,tT为1500 °C,说明高岭土与上湾煤灰的质量比为3.0:10.0的混合煤灰气化操作温度与壳牌气化炉的高碳转化率运行温度一致。在保证转化率的同时,使用高岭土与上湾煤灰的质量比为3.0:10.0的混合煤灰能够使壳牌干粉气化炉的运行满足“以渣抗渣”的排渣流动要求。除使用助剂对煤灰成分进行调变以外,实际生产中还可以通过混配方式对气化炉内煤灰的成分进行调变。

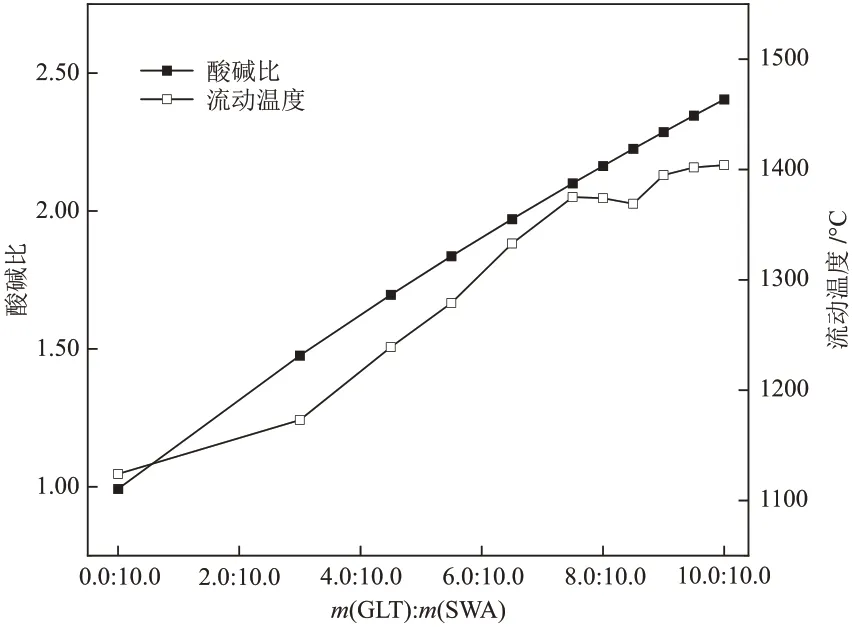

2.3 上乌混煤灰的黏温特性和飞灰粒径分布分析

乌海煤是一种高灰分含量的烟煤,其煤灰的化学组成与高岭土非常接近,通过乌海煤与上湾煤的混配也可得到与添加高岭土的上湾煤灰相近的组分。由前文可知,高岭土与上湾煤灰的质量比为3.0:10.0时的灰组分适用于壳牌气化炉的运行,因此需要将上乌煤灰的成分调变至与之接近。

结合表4可知,上湾煤和乌海煤按照质量比8:1混配为上乌混煤后,其煤灰的化学组成与高岭土与上湾煤灰的质量比为3.0:10.0 的上湾煤灰相似,上乌混煤煤灰中的酸性氧化物含量增加,碱性氧化物含量降低,因此上乌混煤煤灰的酸碱比提升至1.80,满足了使用烟煤在气化炉目标温度下运行的要求。图5 为上湾煤灰与上乌混煤的黏温特性曲线对比。由图5可以看出,上乌混煤的t25.0约为1320 °C,t2.5约为1480 °C,气化炉温度操作窗口为160 °C,tT为1550 °C。上乌混煤灰的tT相比上湾煤灰提升约150 °C。该混煤在鄂尔多斯煤制油公司的壳牌气化炉装置中实现了连续稳定运行,碳转化率大于98.5%。

图5 上湾煤灰和上乌混煤灰的黏温特性曲线对比Fig.5 Comparison of viscosity-temperature characteristic curves between Shangwan coal ash and Shangwu mixed coal ash

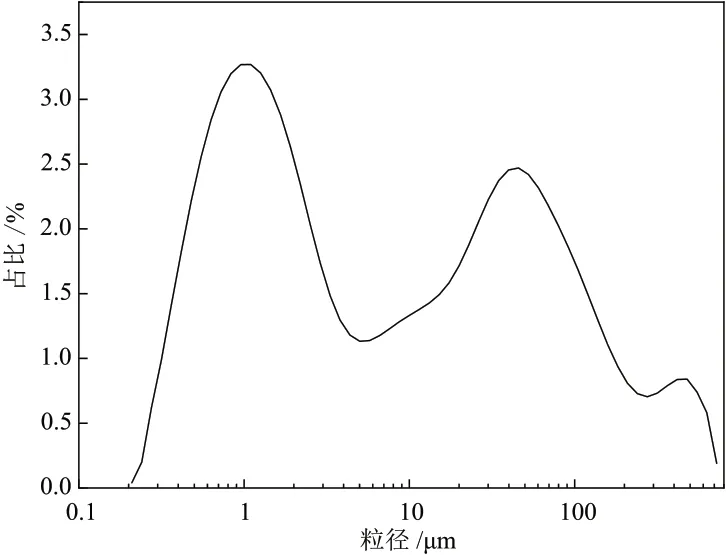

在壳牌废锅流程中,从气化炉出来的高温合成气和飞灰经过激冷后,飞灰经过固化被气流携带通过合成气冷却器回收显热,提升气化效率。粒径过小的飞灰将导致合成气冷却器表面积灰,积灰的热阻系数高,阻碍冷却器进行换热,导致合成气出口温度升高,从而影响下游设备的运行,以及导致激冷气的温度升高。粒径过大的飞灰会增加合成气冷却器的冲刷和磨蚀行为,降低合成气冷却器设备运行寿命。因此,需要保证飞灰粒径分布满足合成气冷却器的运行要求。

上乌混煤的飞灰粒径分布见图6。由图6 可以看出,飞灰的粒径主要集中分布在3处,分别是粒径1 μm左右、粒径45 μm左右和粒径350 μm左右。这种分布方式可以有效地使合成气冷却器出口温度维持在300 °C左右,合成气入口十字架实现长周期稳定低压差运行,解决了使用单一上湾煤时运行装置出现的积灰和合成气入口堵塞问题。

图6 上乌混煤的飞灰粒径分布Fig.6 Particle size distribution of Shangwu mixed coal ash

3 结论

本文系统研究了上湾煤灰经过高岭土调变后的灰特性变化,结合实际工业条件,选择高灰熔点的乌海煤与上湾煤进行混配,并对混配后的煤灰特性进行了分析,得出如下结论。

(1)上湾煤灰的酸碱比较低,黏温曲线的操作区间在低温区,目标操作温度低于壳牌气化炉的操作温度,需要通过添加助剂或者混配其他煤种的方式调变入炉煤性质,增加酸碱比和升高目标操作温度以满足气化炉正常运行的条件。

(2)在上湾煤中添加酸性助剂高岭土,提高了上湾煤灰的酸碱比,随着高岭土添加量的增加,上湾煤灰黏温曲线的操作区间移向高温区。当高岭土与上湾煤灰的质量比为3.0:10.0时,可实现煤灰黏温曲线的操作区间与气化炉高碳转化率的操作温度一致。

(3)使用乌海煤与上湾煤进行混配,上乌混煤灰黏度提高,操作区间移向高温区并且与气化炉高碳转化率的操作温度匹配。上乌混煤飞灰实现多粒径集中分布,有助于解决气化炉合成气冷却器积灰和入口堵塞的问题。