煤灰分及CaCO3对鹤岗煤灰熔融性和黏温特性影响研究

董志龙

(中海石油华鹤煤化有限公司,黑龙江 鹤岗154100)

煤灰熔融特性及黏温特性是决定气流床气化炉能否正常运行的重要参考指标。煤是一种十分复杂的混合物,没有固定的熔点,煤灰的熔融温度一般在一定区间范围内,通常用变形温度(DT)、软化温度(S T)和流动温度(F T)表征。在采取液态排渣方式的气流床气化技术中,水煤浆经过高温燃烧后所产生的煤灰渣在气化炉内部呈液体状态,在重力和高压气流双重作用下,以液态形式从气化炉渣口排出。为保证气化炉能够连续正常液态排渣,一般要求煤灰F T在1 350℃左右时,灰渣的黏度小于25 Pa·s[1]。

中海石油华鹤煤化有限公司年产30万t合成氨,52万t大颗粒尿素项目气化装置采用美国G E公司德士古水煤浆加压气化技术,设计煤种为鹤岗当地煤。该煤为烟煤,灰熔融性温度整体较高,其F T>1 400℃,无法满足德士古水煤浆气化的工艺运行指标要求。洗煤和加助熔剂是目前调控煤灰性质的主要手段。张景等[2]考察了石灰石加入量对煤灰流动温度的影响,得出石灰石加入量小于煤样质量的3%时,灰熔融性温度降低趋势明显。

通过在煤中加入助熔剂的方式可改变煤灰的化学组成,使煤灰和助熔剂产生低温共熔特性[3],从而达到降低气化用煤灰熔融性温度的要求,以保障气化用原料煤的供应。

本文选用鹤岗当地不同区域煤矿提供的煤种及鹤岗市萝北县的低价助熔剂CaCO3为实验原料,通过浮选研究了灰分对煤灰性质的影响;研究了加入助熔剂CaCO3对当地煤质的煤灰熔融特性和黏温特性的影响,以期能够有效保证中海石油华鹤煤化有限公司德士古水煤浆气化装置的安、稳、长、满、优运行,进而为企业的长远发展助力。

1 实 验

1.1 实验原料

选取鹤岗龙煤、鹤翔煤为原料,分别编号为LM和HM;选取鹤岗市萝北县生产的CaCO3为助熔剂。

1.2 实验分析方法和原料煤性质

依据GB/T212—2008进行煤的内水、灰分、挥发分、固定碳分析;依据GB/T476—2001进行煤的C、H、O、N元素分析;依据GB/T214—2007进行煤的全硫含量测定;依据GB/T219—2008进行煤灰熔融性温度的测定。

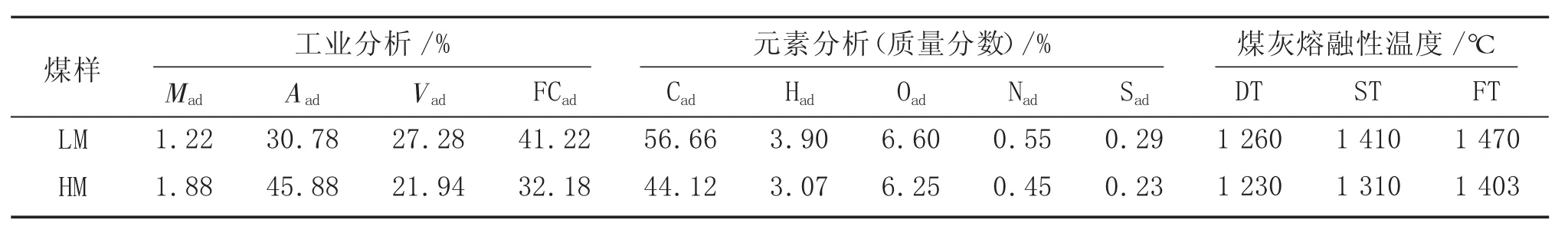

煤样的工业分析、元素分析和煤灰熔融性温度结果见表1;煤灰的化学组成测定结果见表2。

表1 煤样的工业分析、元素分析和煤灰熔融性温度

表2 煤样的煤灰成分分析

表1 表明,两种煤的内水含量均较低,适合制成高浓度水煤浆;与HM煤相比,LM煤的灰分较低,固定碳含量较高,气化炉投放煤浆量相同的情况下,产气量高,灰渣处理量小;LM煤挥发分高,表明煤的气化活性强,燃烧后生成气体的量多,对水煤浆气化十分有利。

煤灰熔融性温度与煤灰中矿物质的酸碱比有着明显联系,一般情况下煤灰中酸性物质含量越高,其煤种灰熔融性温度就越高[4]。表1和表2表明,两种煤的煤灰中酸性物质S i O2和A l2O3含量均较高,两者质量分数之和都超过了85%,导致两种煤的灰熔融性温度均较高,F T都高于1 400℃,不能满足德士古气流床气化技术要求,均需要添加助熔剂以达到液态排渣的工艺要求;随煤灰中S i O2与A l2O3含量比值的减小,相对应煤质的煤灰熔融性温度呈下降趋势。

1.3 煤的洗选

根据GB/T478—2008将煤样放入密度分别为1.60×103kg/m3、1.70×103kg/m3、1.80×103kg/m3、1.90×103kg/m3的Z n C l2重液内进行煤质的沉浮实验,煤样干燥后备用。不同密度的Z n C l2重液中浮选后煤样的灰分见图1。图1表明,HM原料煤灰分较高,但其灰分在浮选过程中更容易洗掉。

图1 经不同密度级ZnCl2重液浮选后洗煤的灰分

水煤浆气化要求原料煤灰分小于15%,因工业生产中要考虑煤炭价格的因素,而不同灰分的水洗煤价格差异较大,灰分越低,价格越高,故选取灰分能满足生产运行要求的煤种即可。后续实验选取密度为1.70×103kg/m3的Z n C l2重液中浮选的煤样进行实验研究,更有实际意义。

2 结果与讨论

2.1 浮选对煤灰组成的影响

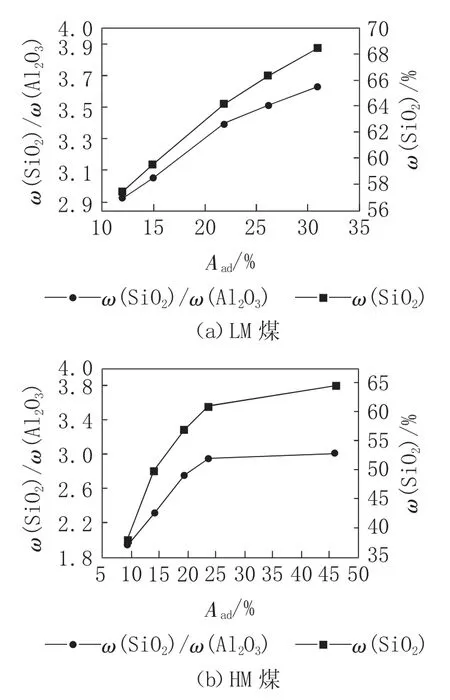

LM与HM煤水洗浮选前后,煤质灰分中S i O2含量及ω(S i O2)/ω(A l2O3)随灰分含量变化的关系曲线见图2。图2表明,随煤中灰分含量的降低,LM与HM煤中S i O2含量及ω(S i O2)/ω(A l2O3)均在降低,这是因为浮选过程去除了煤矸石等外在矿物质。图2(a)表明,随灰分的降低,LM煤灰中S i O2含量和ω(S i O2)/ω(A l2O3)的降低幅度基本一致;当LM煤灰分由30.78%下降到11.76%时,S i O2质量分数由68.47%下降到57.33%,ω(S i O2)/ω(A l2O3)由3.62下降到2.92。图2(b)表明,随灰分的降低,HM煤灰中S i O2含量及ω(S i O2)/ω(A l2O3)的降低先比较平缓,随后骤然降低,受灰分影响较为显著,主要原因是HM原料煤灰分较高;当HM煤灰分由45.88%下降到9.37%时,S i O2质量分数由64.50%下降到37.96%,ω(S i O2)/ω(A l2O3)由3.01下降到1.92。

图2 浮选对LM和HM煤灰中SiO2含量及ω(SiO2)/ω(Al2O3)的影响

2.2 CaCO3对煤灰熔融性温度的影响

2.2.1 CaCO3对煤灰F T的影响

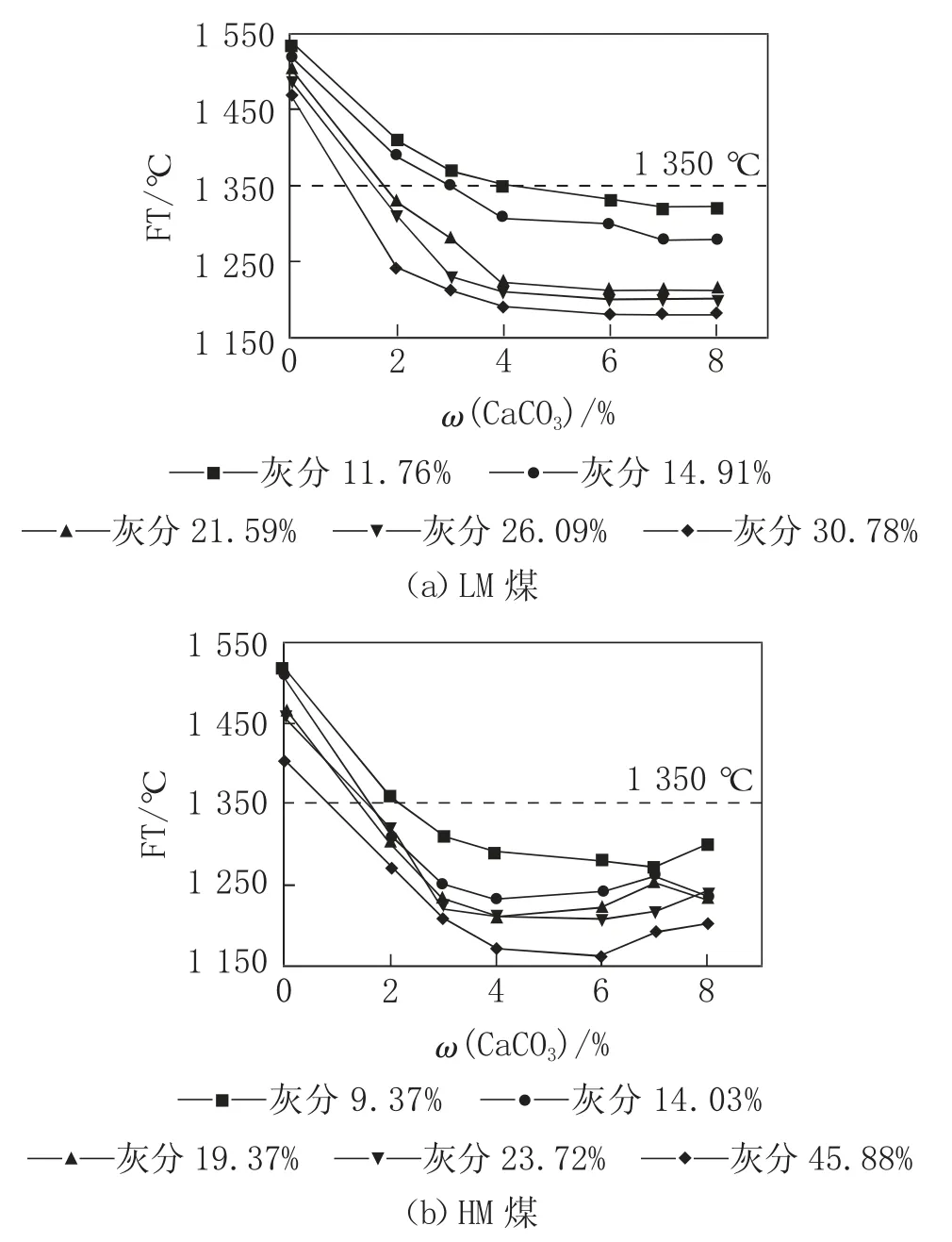

CaCO3能够显著降低煤灰熔融性温度的原因,在于CaCO3的加入改变了煤灰中S i O2和A l2O3矿物质的配位方式及化学键的组成[5],降低了煤灰中矿物质共熔时的温度。考察了CaCO3的加入量(与原料煤干基的质量百分比)对两种煤不同灰分时煤灰F T的影响,结果见图3。

图3 (a)表明,对于LM原料煤及其不同灰分的浮选煤,随助熔剂CaCO3加入比例的增大,其煤灰F T均呈下降趋势,加入相同比例的CaCO3时,煤灰分含量越高,其F T越低;当CaCO3加入质量分数为4.0%时,所考察的煤灰F T均下降至1 350℃以下,继续增大CaCO3的加入比例,煤灰F T变化基本趋于平稳。加入不同比例CaCO3时,灰分由高到低的LM煤(30.78%、26.09%、21.59%、14.91%、11.76%)灰流动温度曲线与1 350℃等温线相交时CaCO3的质量分数分别为1.1%、1.6%、1.8%、3.0%和4.0%,故生产中在使用LM煤时,按照该比例添加助熔剂即可得到较为理想的操作温度,此时CaCO3的用量最低,有利于灰渣的后续处理。

图3 CaCO3对LM及HM煤灰FT的影响

图3 (b)表明,对于HM原料煤及其不同灰分的浮选煤,随CaCO3加入比例的增加,灰分为9.37%、23.72%及45.88%的HM煤,其煤灰F T均呈先降低后升高的趋势;灰分为14.03%及19.37%的HM煤,其煤灰F T呈先降低后升高再降低的趋势;当CaCO3加入质量分数为2.2%时,所考察的煤灰F T均下降至1 350℃以下;当CaCO3的加入质量分数超过6.0%时,煤灰F T又缓慢升高。这是因为随CaCO3的加入,煤灰体系中生成了灰熔融性温度较低的钙长石,HM煤灰F T先降低,继续提高CaCO3的加入量,煤灰体系中的钙长石发生反应生成了灰熔融性温度较高的钙黄长石[6],F T反而升高。加入不同比例CaCO3时,灰分由高到低的HM煤(45.88%、23.72%、19.37%、14.03%、9.37%)灰流动温度曲线与1 350℃等温线相交时CaCO3的质量分数分别为0.8%、1.4%、1.6%、1.6%和2.2%,故生产中在使用HM煤时,按照该比例添加助熔剂即可得到较为理想的操作温度,此时CaCO3的用量最低,有利于灰渣的后续处理。

2.2.2 CaCO3对煤灰熔融性温度的影响

煤质价格随煤灰分的降低而升高,实际工业生产时要考虑价格因素,结合德士古水煤浆气流床气化技术对原料煤灰分低于15%的要求,选取经浮选后灰分为14.91%的LM煤和14.03%的HM煤,考察CaCO3对LM和HM煤灰DT、S T和F T的影响,结果见图4。

图4 CaCO3对LM及HM煤灰熔融性温度的影响

图4 表明,随CaCO3的加入,LM、HM煤灰的DT、S T、F T都在下降;当CaCO3加入质量分数为4.0%时,LM煤灰熔融性温度降低明显,继续提高CaCO3的加入量,LM煤灰熔融性温度降低趋势不再显著;当CaCO3加入质量分数为3.0%时,HM煤灰熔融性温度降低明显;继续提高CaCO3的加入量,HM煤的灰熔融性温度呈先升后降趋势。两种煤的灰熔融性温度降低,主要是因为CaCO3在高温下分解产生的C a O与煤中矿物质发生反应,产生了温度较低的煤灰共熔体,使煤灰中含硅聚合物被破坏,煤灰熔融性温度降低。当CaCO3加入量到达一定值时,HM煤灰体系中有高灰熔融性温度的正硅酸钙生成,随正硅酸钙的大量生成,致使HM煤的灰熔融性温度呈升高趋势[7]。

2.3 CaCO3对浮选煤灰黏温特性的影响

煤灰黏温特性是评价煤灰在高温下熔渣流动性能的重要指标。德士古水煤浆气化操作要以煤质的气化性能和稳定操作为主,同时兼顾煤质成浆性能,适合德士古水煤浆气化的煤灰F T应低于1 350℃,气化炉操作温度高于F T 50℃左右,以便能够使煤中碳元素充分燃烧;气化炉液态排渣实验显示,为保证顺利排渣和延长耐火砖使用寿命,煤灰渣黏度在2.5 Pa·s~25 Pa·s为最佳[8-9]。

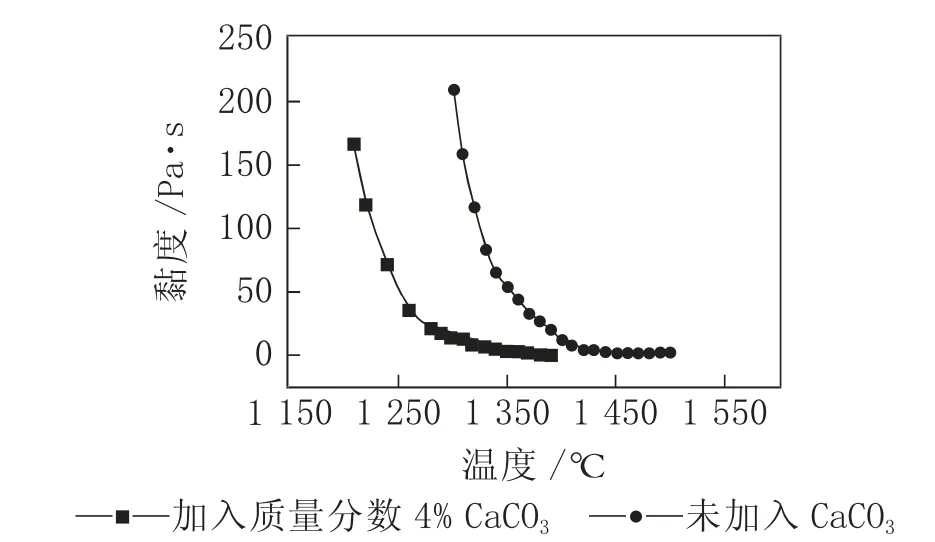

煤灰临界黏度温度是指液体状态的煤灰在温度降低过程中,因晶体的析出煤灰黏度急剧陡增时的温度。浮选后灰分14.91%的LM煤添加质量分数4%的CaCO3前后煤灰的黏温特性曲线见图5。

图5 LM煤添加CaCO3前后的煤灰黏温特性曲线

图5 表明,加入CaCO3前,LM煤灰的黏度随温度的降低快速升高,煤灰渣的黏温特性表现为结晶渣性质,不能满足气流床气化技术的液态排渣要求。加入CaCO3后,因煤灰渣中碱性物质的增加,高温下煤灰渣的黏度显著降低,且煤灰黏度随温度的降低升高速度变缓,此时煤灰渣的类型转化为玻璃体渣。当CaCO3加入质量分数为4%时,LM煤灰的临界黏度温度为1 280℃,低于1 350℃,可满足气流床气化技术的要求。加入CaCO3前,LM煤灰黏度在2.5 Pa·s~25 Pa·s区间对应的温度范围是1 380℃~1 450℃,无法满足德士古水煤浆气化工艺对于炉温的要求;加入CaCO3后对应的温度范围是1 270℃~1 360℃,工艺可操作温度区间(约90℃)较宽,能够满足液态排渣的要求。

浮选后灰分为14.03%的HM煤添加质量分数3%的CaCO3前后煤灰的黏温特性曲线见图6。

图6 表明,加入CaCO3前,煤灰的黏度随温度的降低快速升高,煤灰渣的黏温特性表现为结晶渣性质,不能满足气流床气化技术的液态排渣要求。加入CaCO3后,因煤灰渣中碱性物质的增加,高温下煤灰渣的黏度显著降低,且煤灰黏度随温度的降低升高速度变缓,此时煤灰渣的类型转化为玻璃体渣[6]。当CaCO3加入质量分数为3%时,HM煤灰的临界黏度温度为1 270℃,低于1 350℃,可满足气流床气化技术的要求。加入CaCO3前,HM煤灰黏度在2.5 Pa·s~25 Pa·s区间对应的温度范围是1 410℃~1 530℃,无法满足德士古水煤浆气化工艺对于炉温的要求;加入CaCO3后对应的温度范围是1 250℃~1 330℃,工艺可操作温度区间(约80℃)较宽,能够满足液态排渣的要求。由此可知,CaCO3的加入改变了煤灰渣的类型,增大了气化炉可操作温度范围,对于拓宽气流床气化炉煤种适应性具有重大作用。

3 结 论

3.1 通过洗选可降低鹤岗LM和HM煤灰分,随灰分降低,两种煤灰中S i O2含量和ω(S i O2)/ω(A l2O3)均逐渐下降,其中,LM煤灰中S i O2含量及ω(S i O2)/ω(A l2O3)的降低幅度基本一致,受灰分影响较小,HM煤灰中S i O2含量及ω(S i O2)/ω(A l2O3)的降低幅度逐渐变大,受灰分影响较为显著,主要原因为HM原料煤灰分较高。

3.2 助熔剂CaCO3的加入,使得LM煤和HM煤的煤灰DT、S T、F T下降,这是因为CaCO3的加入,改变了煤灰中S i O2和A l2O3矿物质的配位方式及化学键的组成;当CaCO3加入质量分数为4.0%时,即可将两种煤灰F T降至1 350℃,煤灰熔融性温度降低十分显著。随CaCO3的加入,HM煤灰F T先降低后升高,是因为煤灰体系中先生成了灰熔融性温度较低的钙长石,后钙长石生成了灰熔融性温度较高的钙黄长石。

3.3 通过添加一定比例的CaCO3,可使浮选后的LM和HM煤灰渣的黏温特性得到显著改善,煤灰渣类型由结晶渣转化为玻璃体渣,液态排渣黏度范围对应的温度范围较宽,满足德士古水煤浆气流床气化技术对于排渣的要求。