不同对磨面材质对氟化石墨改性聚醚醚酮摩擦学性能的影响

雷 鸣,夏庚培,江 瑜,艾道义,游宗英,喻思亚,涂建磊,成皓楠,向 维,黄代麒

(成都产品质量检验研究院有限责任公司,成都市产品质量监督检验研究院,国家光伏产品质量检验检测中心,成都 610000)

0 前言

PEEK 作为一种性能极其优异的特种工程塑料,其具有耐高温、耐腐蚀、生物稳定性、力学性能优异等特点,被誉为“金字塔尖的聚合物”[1-2]。因此,PEEK 及其复合材料在航空、航天、医疗、机械传动等关键领域扮演着十分重要的角色。由于近些年材料“轻量化”的发展趋势,“以塑代钢”在很多领域十分常见。其中,由于PEEK 优异的力学性能和耐磨损性能,其常用于轴承、齿轮、人工关节等涉及摩擦工况的应用[3-4]。然而,由于纯PEEK 在高速重载条件下摩擦因数较高,同时散热较慢的缺点会使其磨面在摩擦过程中容易产生塑性变形,严重时还会产生较大的磨损,进而导致器件失效[5-6]。因此,降低PEEK 的摩擦因数进而提升其耐磨性能,有助于延长其服役寿命。

采用固体自润滑添加剂改善PEEK 的摩擦磨损性能是一种十分有效的方法。目前,常用于改善PEEK摩擦磨损性能的添加剂主要有石墨[7]、聚四氟乙烯[8]、碳纤维[9]等。除此之外,氟化石墨[10-11]作为一种新型的氟-碳材料近些年也逐渐运用到材料润滑性能的研究当中。与石墨相比,氟化石墨具有更低的表面能、更小的层间能、疏水性良好等性能,因此,氟化石墨在诸多领域表现出更为优异的润滑性能。

然而,在已有的研究中,鲜有论文报道采用氟化石墨改善PEEK 摩擦磨损性能的研究。因此,本论文通过熔融共混挤出-注塑的方法制备了PEEK/氟化石墨复合材料,探究了氟化石墨的含量以及摩擦环材质对PEEK 复合材料摩擦磨损性能的影响,并对其摩擦磨损机理进行了分析。

1 实验部分

1.1 主要原料

PEEK,粉末,长春吉大特塑工程研究有限公司;

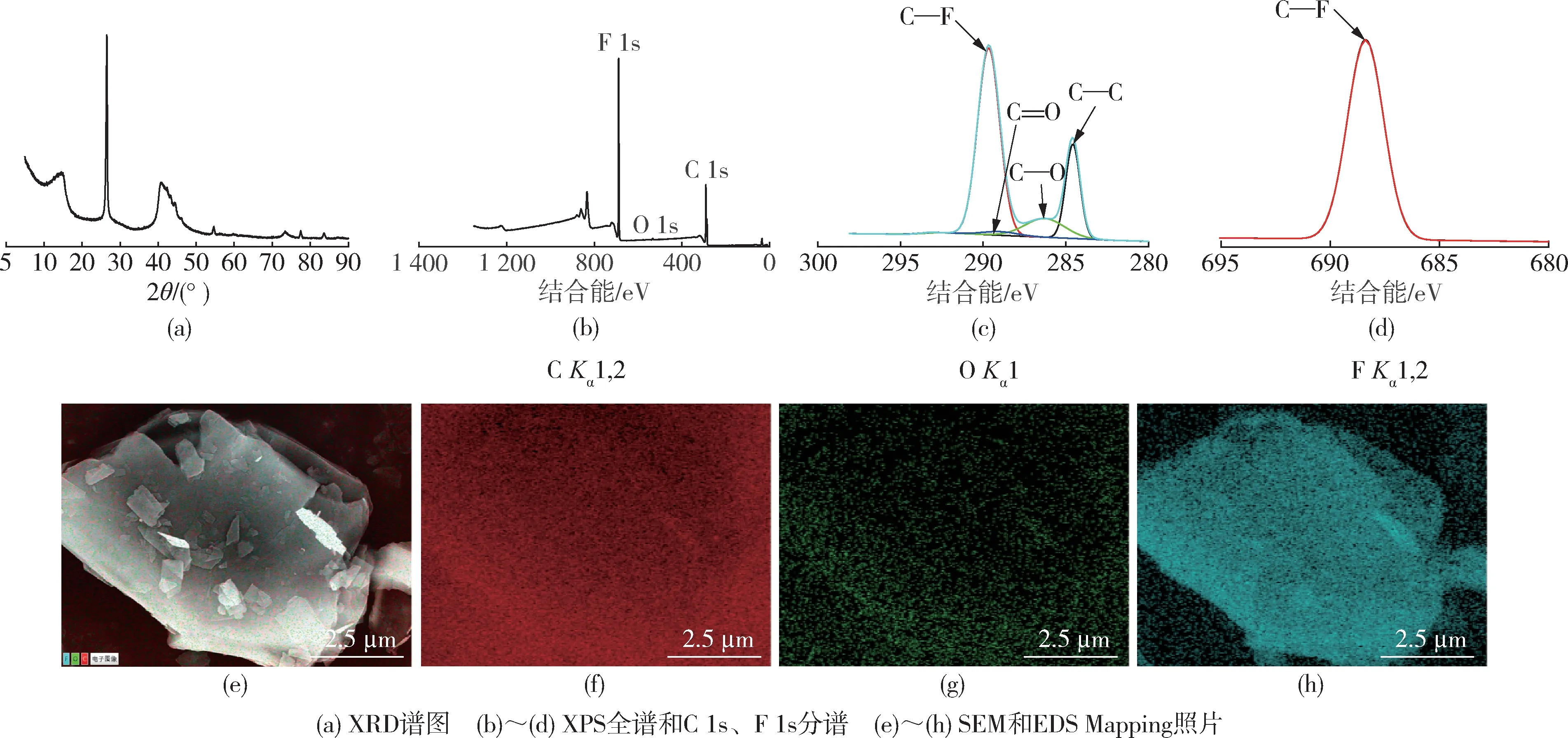

氟化石墨,上海福邦化工有限公司,其基础数据表征如图1所示,通过图1(a)中的XRD曲线可知氟化石墨为结晶态结构;从图1(b)和表1 中可知,氟化石墨主要由氟元素和碳元素组成,同时含有少量氧元素。同时,从图1(c)、(d)中碳元素和氟元素的分谱可知氟在氟化石墨中是以C-F键的形式存在。从图1(e)中的SEM和Mapping图可知,碳元素和氧元素的分布十分均匀。

表1 氟化石墨的各元素相对含量Tab.1 Relative element content of fluorinated graphite

图1 氟化石墨基础数据表征Fig.1 Characterization of fluorinated graphite

1.2 主要设备及仪器

双螺杆挤出机,SJZS-10A,武汉瑞鸣塑机有限公司;

注塑机,SZS-20,武汉瑞鸣塑机有限公司;

环-块摩擦磨损测试机,M-200,北京冠测精电仪器设备有限公司;

扫描电子显微镜(SEM),SU3500,日本日立公司;

能谱分析,Sigma 300,德国ZEISS公司;

X 射线光电子能谱,K-Alpha,美国Thermo Scientific公司;

X 射线衍射仪(XRD),Empyrean,荷兰PANalytical公司。

1.3 样品制备

PEEK/氟化石墨复合材料的制备:实验前,将氟化石墨与PEEK粉末置于烘箱中120 ℃干燥6 h。取质量分数为5 %、10 %、15 %、20 %的氟化石墨与PEEK于烧杯中预混合,后通过双螺杆挤出机共混挤出,螺杆的各段温度分别为340、350、360、360 ℃,螺杆转速为30 r/min。将挤出的共混物随即置于注塑机中注塑成测试样条,注塑机机筒温度为380 ℃,模具温度为160 ℃。

1.4 性能测试与结构表征

采用M-200 型环-块摩擦磨损测试机对材料在无润滑剂条件下的摩擦磨损性能进行了表征,对磨面钢环为304#不锈钢环和45#钢环。在测试前,采用800 目的砂纸对钢环和样品表面进行打磨,然后用乙醇清洗表面以去除可能存在的污渍。在设置的载荷下和0.42 m/s 的滑动速度对样品进行摩擦磨损性能测试。其中,摩擦因数、磨损率的公式如下:

式中μ——摩擦因数

M——摩擦扭矩,N·m

F——测试载荷,N

R——钢环半径,mm

V——磨损体积,mm3

d——样品的宽度,mm

b——经过测试后的样品磨痕宽度,mm

t——测试时间,s

W——体积磨损率,mm3/s

2 结果与讨论

2.1 氟化石墨添加量对复合材料摩擦磨损性能的影响

图2 为不同氟化石墨添加量下复合材料在200 N载荷下随滑动时间变化的动态摩擦因数图。从图中可知PEEK/氟化石墨与两种摩擦环的动态摩擦因数差异较大。如图2(a)所示,当与304#钢环摩擦时,低氟化石墨添加量(5 %)的PEEK 复合材料的摩擦因数在短时间内出现了快速上升并达到仪器的测试极限,因此摩擦测试不得不终止,这表明低氟化石墨添加量难以使PEEK 和304#钢环摩擦时产生较好的润滑效果。氟化石墨添加量的增大可以有效提升复合材料与304#钢环的润滑性能,当氟化石墨添加量大于10 %时,复合材料均能与304#钢环完成预定的实验测试,但测试过程中摩擦因数的值不太稳定、波动较大。而当PEEK/氟化石墨复合材料与45#钢环摩擦时,PEEK 在氟化石墨添加量为5 %时也能完成测试,这与304#钢环形成明显差异。对于添加量为5 %氟化石墨的PEEK 复合材料而言,其与45#钢环摩擦后的磨面比较光滑[图4(e)],这一结果说明PEEK/5 %氟化石墨复合材料与45#钢环摩擦时,复合材料在摩擦热和剪切力的作用下能够转移到45#钢环表面填满沟壑并形成转移膜,从而有效降低了45#钢环对复合材料表面的刮擦,这对45#钢环与复合材料摩擦时摩擦学性能的提升十分重要。而与304#钢环摩擦后,PEEK/5 %氟化石墨复合材料的磨痕面十分粗糙,且有十分明显的划痕[见图4(a)],这表明在摩擦时复合材料难以在304#钢环表面形成稳定转移膜,使得304#钢环会不断对复合材料表面产生刮擦作用,造成严重塑性变形并对转动的304#钢环产生黏着作用,从而使得摩擦力增大,摩擦因数快速上升,并最终超过仪器限定而自动停机。此外,数据还显示与45#钢环摩擦时摩擦因数的波动比与304#钢环时明显更低[图2(b)]。

图2 不同摩擦环下复合材料摩擦因数随氟化石墨含量的变化Fig.2 Friction coefficient of composites with different friction rings against the content of fluorinated graphite

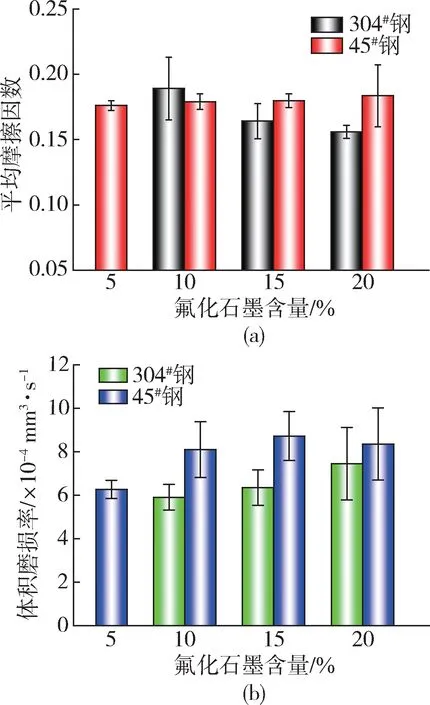

不同氟化石墨添加量的PEEK 复合材料平均摩擦因数和体积磨损率如图3所示。其中,PEEK 复合材料与两种摩擦环的平均摩擦因数随氟化石墨含量的变化趋势呈现明显差异,与304#钢环摩擦时PEEK 复合材料的平均摩擦因数随氟化石墨添加量的增加有降低的趋势,而与45#钢环摩擦时摩擦因数的变化差异却并不明显。此外,当氟化石墨添加量大于15 %时,复合材料与304#钢环摩擦时的摩擦因数比与45#钢环时要低。对于体积磨损率而言,PEEK/氟化石墨复合材料与45#钢环和304#不锈钢环摩擦时的体积磨损率均随氟化石墨添加量的增加而增大。造成这一结果的原因可能是由于氟化石墨本身较软,添加量的增大会对PEEK 复合材料的硬度造成不利影响,进而降低复合材料抵御磨损的能力,并最终造成复合材料的体积磨损率随氟化石墨添加量的增加有所增大。

图3 不同摩擦环下复合材料的平均摩擦因数(a)和体积磨损率(b)Fig.3 Effect of friction rings on average friction coefficient(a) and volume wear rate (b) of composites

图4 为不同氟化石墨添加量下PEEK 复合材料的磨痕形貌图。由图可知,PEEK/氟化石墨复合材料与两种钢环摩擦后的磨痕形貌差异明显。对于304#钢环而言,添加量为5 %氟化石墨的PEEK 复合材料磨面十分粗糙,有明显的摩擦所导致的塑性变形[图4(a)]。这可能是由于氟化石墨添加量较小,摩擦过程中在磨面上难以产生稳定润滑作用,使得所产生的摩擦热持续积累且难以释放,进而使PEEK 复合材料表面发生软化,并最终出现明显的塑性变形。随着氟化石墨添加量的增大,摩擦过程中的润滑效果得到提升,PEEK 复合材料的磨痕表面也逐渐变得光滑[图4(b)~(d)],这也与图3(a)中复合材料与304#钢环摩擦时的平均摩擦因数变化趋势相对应。而对于45#钢环而言,复合材料在摩擦后其磨面形貌差异随氟化石墨添加量变化并不十分明显,但均存在少量的塑性变形。此外,值得注意的是,相同氟化石墨添加量下复合材料与45#钢环摩擦后的磨面比与304#钢环摩擦后更加光滑,这种差异可能与两种摩擦环本身的理化性能不同有关。

图4 不同摩擦环下复合材料的磨痕微观形貌Fig.4 Microstructure of wear marks of composites under different friction rings

2.2 摩擦载荷对复合材料摩擦磨损性能的影响

考虑到PEEK 复合材料与钢环组成的摩擦副还可能在不同的使用工况下进行应用,因此,对更高载荷(300 N)和更低载荷(100 N)下氟化石墨添加量为20 %的PEEK 复合材料的摩擦磨损性能进行了表征。如图5(a)所示,复合材料与304#钢环和45#钢环在300 N的载荷下均表现出较差的摩擦学性能,摩擦因数均快速上升并造成测试自动停止。而在100 N的低载荷下,PEEK 复合材料与两种摩擦环摩擦时均能完成预定测试,同时摩擦因数随测试时间的波动也更大。这种波动可能是由于100 N 的轻载下复合材料与摩擦环难以形成稳定的接触造成的。

图5 不同载荷下复合材料的摩擦因数变化曲线Fig.5 Friction coefficient of the composites under different friction rings

图6 对比了PEEK/20 %氟化石墨复合材料在不同载荷下的平均摩擦因数和体积磨损率。数据显示,复合材料与两种摩擦环在低载荷(100 N)下均表现出更高的平均摩擦因数,但是体积磨损率更低。低载荷(100 N)下更高的平均摩擦因数可能是由于PEEK 复合材料难以在摩擦过程中向对磨面转移,从而难以在对磨面钢环上形成稳定的转移膜,进而造成摩擦过程中摩擦面上的润滑作用有限。而对于体积磨损率而言,更低的载荷也意味着摩擦过程中钢环对复合材料表面的剪切减弱,剪切减弱势必会减少钢环对复合材料的刮擦,从而产生更小的体积磨损率。

图6 不同摩擦环下PEEK/20 %氟化石墨复合材料的平均摩擦因数和体积磨损率Fig.6 Average friction coefficient and volume wear rate of PEEK/20 % fluorinated ink composites under different friction rings

复合材料在不同载荷下的磨痕形貌如图7所示,在300 N 的重载条件下,复合材料与两种钢环摩擦后的磨面均出现了明显的摩擦导致的塑性变形[图7(a)和(d)],这表明氟化石墨添加量为20 %的复合材料依然难以在重载工况下表现出较优的润滑效果,从而产生较差的摩擦磨损性能,这说明在此载荷下复合材料的磨损机理主要为疲劳磨损和黏着磨损。而随着摩擦载荷的降低,可以发现复合材料的磨痕表面开始变得光滑、平整,这可能是由于较低载下钢环与复合材料产生的摩擦热较小,复合材料不易发生塑性变形。然而,仔细观察也可发现复合材料的磨面出现了许多沿滑动方向排列的犁沟,这些犁沟是由于摩擦过程中对磨面钢环的刮擦所产生的。因此,在此条件下的磨损机理主要以轻微的磨粒磨损为主。

3 结论

(1)随氟化石墨添加量的增大,PEEK 复合材料与304#钢环摩擦时的摩擦因数呈现逐渐降低的趋势,与45#钢环摩擦时并无明显变化趋势。

(2)当氟化石墨添加量低于10 %时,PEEK复合材料与45#钢环摩擦时展示出更低的摩擦因数。当氟化石墨添加量超过于15 %时,PEEK 复合材料与304#钢环展示出更低的摩擦因数。

(3)随氟化石墨添加量的增大,复合材料与304#钢环和45#钢环摩擦后的体积磨损率均不断增大。

(4)PEEK/氟化石墨复合材料在低载荷下表现出一个更高的摩擦因数,但体积磨损率更低。