基于微胶囊化环氧-胺化学的自修复防腐蚀涂层的实用性能研究

王 垚,肖 湲,程传锐,赵 芃,张 晨,熊道英,江川霞*,张 鹤**

(1. 国家石油天然气管网集团华南公司,广州 510620;2. 广东丸美生物技术股份有限公司,广州 510000;3. 聚合物新型成型装备国家工程研究中心,聚合物成型加工工程教育部重点实验室,广州 510641)

0 前言

金属腐蚀是一个世界性问题,全球每年都会因金属腐蚀而造成巨大的经济损失。美国每年因此造成的直接经济损失超过其GDP 的3 %,我国每年的总损失超3 100 亿美元[1]。除造成直接经济损失外,金属腐蚀还会诱发灾难性事故,导致严重的生命财产损失,例如建筑物和桥梁倒塌。金属腐蚀在汽车、航空航天、石化工业等领域尤为麻烦。因此,预防和控制腐蚀是材料应用中的重要问题之一。迄今,研究者已开发了多种策略以降低腐蚀损坏。传统的腐蚀防控方法包括材料选择、阴极保护、添加缓蚀剂、工程设计等,其中使用保护性防腐涂层是最直接和方便的一种,约占90 %的市场份额。在材料服役过程中,涂层主要作为隔离层,将被保护对象与腐蚀性环境隔离开。为进一步延缓被保护对象的腐蚀过程并延长其使用寿命,通常会将多种腐蚀防控方法联合使用,比如在保护性涂层中添加防腐蚀剂等。

然而,即使被防护对象使用重防腐涂层,其在储存、运输、安装和使用过程中,仍然存在因各种因素而产生损伤的风险。这些因素包括剐蹭、冲击、内应力、环境应力、疲劳等。当涂层中形成损坏或微裂纹时,被防护对象将直接暴露于腐蚀性环境中并导致腐蚀的快速进行。虽然当涂层中损伤较为明显时,可完全再次施涂或在损伤部位补涂以恢复其防腐蚀功能,但对于涂层中的微小损伤,一方面缺乏足够精确的检测手段进行微小损伤的检测;另一方面,即使有可精确检测微小损伤的手段,也极难及时或实时进行监护和检测,仍然会导致损伤的扩展、长大,最终导致宏观破坏。除上述的检测-修补这种被动防御手段,当前在商业化的涂料中还没有针对防腐蚀涂层因损伤而失效的良好策略。

将自修复功能引入防腐蚀涂层,有望实现涂层失效保护从上述被动防御到主动防御的转变。在自修复过程中,微小裂纹的断面重新黏合在一起,将被防护对象与腐蚀性环境隔断,达到防腐蚀的目的。当前,自修复防腐蚀功能既可通过分子设计,研发具有本征自修复功能的新型涂料基体[2],也可在现有涂层中添加含有活性修复液的微载体而实现。虽然从长远来说,通过分子设计使涂料自身具有自修复功能具有重要意义,但就目前来说,如何在成熟的商用涂料中利用外植微载体实现自修复防腐蚀功能更具现实意义。在目前所研发的外植型自修复技术中[3],微胶囊型自修复技术是发展最早最快、研究最为深入且目前最为成熟的技术。由于该技术具有修复化学的选择灵活性大、微胶囊载体易合成且性能易调节、可方便与已商业化的涂料复合而无须改变其原有结构性能等优点,长期引领着该领域的发展并最有可能率先实现实用化[4]。截至目前,微胶囊型自修复技术用于防腐蚀方面的主要体系主要包括二异氰酸酯体系[5-7]、硅氧烷体系[8]、环氧/胺体系等[9-10]。

基于环氧微胶囊和胺类微胶囊的双组分同质自修复环氧树脂具有低毒低成本、快速高效、基体兼容、长效稳定等特点,是一种具有潜在实用价值的自修复体系。目前,研究者基于不同微胶囊化技术所制备的含胺微胶囊,已对该自修复体系进行了广泛且深入的研究[9,11-20]。张鹤等[15,17]基于在制备高性能胺类微胶囊方面的突破,已将该体系用于自修复结构性材料[15,21]及损伤自显色自修复仿皮肤智能材料[22]。同时,张鹤等也研究了该自修复体系在防腐蚀领域的应用[23]。然而,前期研究仅初步验证了该体系在防腐蚀应用方面的可行性,但并没有就其在防腐蚀的实用性方面进行深入研究。本文基于上述自修复防腐蚀体系,进一步就其在防腐蚀实用性方面所关注的相关性能展开研究。

1 实验部分

1.1 主要原料

十二烷基磺酸钠,分析纯,98.0 %,麦克林试剂公司;

正丁基缩水甘油醚(BGE),试验纯,98 %,麦克林试剂公司;

二乙烯三胺(DETA),分析纯,99 %,麦克林试剂公司;

四乙烯五胺(TEPA),实验纯,95 %,麦克林试剂公司;

三乙烯二胺(DABCO),实验纯,98 %,麦克林试剂公司;

氯化钠,分析纯,99.5 %,麦克林试剂公司;

环氧修复剂双酚F 双缩水甘油醚,EPON 862(BFDGE),美国瀚森化工有限公司;

正十六烷(C16),实验纯,95 %,Alfa-Aesar公司;

十氢化萘(C10),实验纯,顺式+反式,98 %,Alfa-Aesar公司;

环己烷(C6),分析纯,99 %,Alfa-Aesar公司;

表面活性剂,Arlacel P135,英国禾大公司;

聚醚多元胺,JEFFAMINE T403(简称T403),美国亨斯曼公司;

成壳单体4,4′-二环己基甲烷二异氰酸酯(HMDI),WANNATE-HMDI,烟台万华公司;

环氧树脂,Epolam 5015,法国蔼科颂公司;

去离子水,自制。

所有药品使用前均未经过任何处理。

1.2 主要设备及仪器

数显恒温水浴锅,DF-101S,巩义予华责任有限公司;

电子天平,YP2002,上海佑科仪器仪表有限公司;

注射泵,EYD02-01,保定雷弗流体科技有限公司;

数显高速搅拌器,SFJ-400,上海现代环境工程技术有限公司;

电热鼓风干燥箱,DHG-9140A,上海齐欣科学仪器有限公司;

真空干燥箱,DZF-6030A,上海齐欣科学仪器有限公司;

高压电源,DW-P303-1ACDF0,东文高压电源(天津)股份有限公司。

1.3 样品制备

环氧微胶囊(Ep-MC)的制备:使用静电喷雾-界面聚合法制备[21]。简要制备流程如下:将90 份BFDGE与10 份稀释剂BGE 混合均匀,形成F10B 环氧溶液。将95 份该环氧溶液与5 份HMDI 混合均匀,形 成待包裹芯液。将该芯液装入注射器后以10.0 mL/h 的注射速率挤出,并在17 kV 的静电压下雾化,形成芯液微液滴。使用含100.0 mL 去离子水、1.0 g 表面活性剂十二烷基磺酸钠、12.0 g 成壳单体DETA 的反应溶液接收上述芯液微液滴,形成含环氧溶液的初生微胶囊。初生微胶囊制备完成后,将上述含初生微胶囊与反应溶液的混合物在90 ℃下反应9 h,最后停止反应。水洗、过滤微胶囊并在室温干燥24 h 后,最终得到粒径为(102±14) μm的Ep-MCs。

胺类微胶囊(Am-MC)的制备:采用T 形结微流控-界面聚合法制备小尺寸的Am-MC[15,20]。简要制备过程如下:将由25 份TEPA、75 份403 混合而成的25TEPA75T403固化剂与含1.0 %(质量分数,下同)表面活性剂Arlacel P135 的C16 共流相溶液分别装入两个注射器,并分别连接至自制T形结的T1管(内外径分别为0.05 μm 和0.12 μm)和T2 管(内外径分别为0.30 μm和0.76 μm)后,分别以一定的注射速率(25TEPA75T403:0.5 mL/h;共流相:15.0 mL/h)进料,在T形结内形成胺类微液滴。使用含50.0 mL C10、0.5 g Arlacel P135、6.0 g HMDI的反应溶液接收上述胺类微液滴,形成初生微胶囊。初生微胶囊制备完成后,将上述混合物在100 r/min 搅拌下于70 ℃下反应4 h,最后终止反应。最后,使用纯C6 清洗、过滤、分离微胶囊,室温干燥5~10 min 再于60 ℃下真空干燥1 h,最终得到粒径为(113±24)μm的Am-MCs。

自修复防腐蚀涂层:将厚度为0.5 mm 的铁板先用丙酮清洗去除表面油脂后用800目砂纸打磨,然后再使用丙酮清洗干净并在室温下静置干燥备用。将环氧树脂Epolam 5015及固化剂Hardener 5015以100∶30的比例在室温下混合并搅拌均匀,抽真空去气泡后加入环氧树脂微胶囊和胺类微胶囊,再次搅拌均匀后抽真空去气泡。将混合均匀的环氧树脂用涂膜仪以一定厚度涂覆于备用铁片上,并先后在室温下和35 ℃下各固化24 h,形成自修复防腐蚀环氧涂层。

表1列出了制备涂层所使用的参数。作为对比,不含微胶囊的纯环氧树脂也以同样的程序涂覆并固化,形成参比涂层(a)。为研究热处理对自修复防腐蚀涂层性能的影响,自修复防腐蚀样品在固化后,进一步在80 ℃下处理24 h(d)或200 ℃下处理5 min(e)。

表1 本研究所采用的样品参数信息及性能测试信息Tab.1 Sample information and performance test information adopted in this study

1.4 性能测试与结构表征

自修复防腐蚀测试:首先,使用Zhang 等[22-23]建立的利用落锤冲击在脆性板材中产生可控微裂纹的方法,在铁板上的环氧涂层中产生贯穿整个涂层的裂纹并使用光学显微镜表征裂纹宽度。如表1所示,大部分样品在裂纹形成后先置于干燥箱中室温修复48 h 后再浸入10.0 %盐水溶液中进行加速腐蚀测试,少部分样品在裂纹形成后即放入10.0 %盐水溶液中进行加速腐蚀测试(c)。所有样品皆取2 天和180 天时的腐蚀行为分别评估涂层的短期和长期防腐蚀性能。

2 结果与讨论

2.1 自修复环境对防腐蚀性能的影响

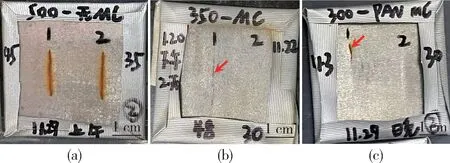

自修复防腐蚀涂层的服役环境既包括大气环境[23],也包括水环境。因此,研究该自修复防腐蚀体系在水环境服役下的自修复防腐蚀性能同样具有重要意义。本文对不同修复环境下自修复涂层的防腐蚀性能进行了研究并与纯环氧涂层进行了对比,如图1 所示,其中图1(a)为纯环氧涂层在干燥箱中放置2 天后在盐水溶液中的腐蚀行为、图1(b)为自修复防腐蚀环氧涂层在干燥箱中修复2 天后的腐蚀行为、图1(c)为自修复环氧涂层在裂纹形成后直接浸入盐水溶液(相当于直接在盐水溶液中修复)后的腐蚀行为。可以看出,纯环氧涂层腐蚀严重,而自修复防腐蚀涂层无论是在实验室的干燥箱环境下修复2天后再腐蚀,还是裂纹产生后直接浸入盐水溶液,均具有良好的防腐蚀性能。如图1(c)中的箭头所示,虽然直接浸入盐水溶液后,较宽的裂纹处仍然出现了轻微腐蚀现象,但总体来说,在干燥箱环境下修复和在盐水溶液中的修复没有明显差别。此外,由图1(b)和(c)也可看出,在两种环境下修复时,裂纹宽度越大,腐蚀越明显。这种现象与作者前文中的理论模型及实验结果一致[23]。

图1 不同含裂纹的样品在10.0 %盐水溶液中加速腐蚀2天后的腐蚀行为Fig.1 Corrosion behavior of different cracked samples after being accelerated corrosion in 10.0 wt% saline solution for 2 days

在干燥箱环境下修复后和在盐水溶液中修复后的防腐蚀性能差别不大,说明裂纹中由微胶囊破裂后所释放的修复剂(尤其是胺类固化剂)在固化前的流失并不明显。这种情况出现的原因可能包括以下几方面。第一,裂纹的宽度非常小,盐水进入裂纹较慢。即使盐水可溶解胺类固化剂,但其进入裂纹仍需一定时间。第二,损伤发生时,裂纹中的胺类与环氧同时释放,当两者在裂纹中共存且可互混时,互混后的修复剂对盐水溶液溶解胺类具有一定的抑制作用。第三,胺类固化剂(TEPA 与T403)与环氧树脂(BFDGE)的反应活性相对较高,在几个小时的时间尺度内即可完成凝胶化。因此,即使最后盐水溶液慢慢进入裂纹,也较难将已参加化学反应并凝胶化的胺类溶解。

基于以上原因,本研究所调配的自修复防腐蚀涂层即使完全处在水环境中,也可较好地实现防腐蚀功能。不过,需要指出的是,为了防止或减缓已形成的微裂纹进一步扩展而产生更大程度的破坏,固化后的修复剂实现防腐蚀功能外,最好也能产生一定程度的力学强度,从而可以阻止微裂纹的进一步扩展。

2.2 高温热处理对自修复防腐蚀性能的影响

考虑到该自修复体系也有潜力应用于其他高温防腐蚀涂层,本文进一步研究了该自修复防腐蚀环氧涂层在不同热处理工艺后的防腐蚀性能。

图2 所示为不同厚度的自修复防腐蚀涂层在室温及35 ℃各固化24 h 后于80 ℃下热处理24 h 后的自修复防腐蚀性能。由图可见,在涂层较薄(200~300 μm)时,经80 ℃热处理24 h 后虽然腐蚀较未热处理得严重[图1(b)],但相比于图1(a)所示的纯环氧涂层,仍然具有较好的防腐蚀性能。结果表明,该自修复防腐蚀体系在80 ℃下具有优异的热稳定性。防腐蚀性能热稳定性较好的主要原因在于,所使用的两种微胶囊在80 ℃下均具有较好的热稳定性[15]。

图2 含10.0 %微胶囊的自修复涂层在80 ℃下处理24 h后的自修复防腐蚀性能Fig.2 Self-healing anticorrosion performance of the self-healing anticorrosion coatings containing 10.0 wt% microcapsules after treatment at 80 ℃ for 24 h

本文进一步研究了该自修复防腐蚀体系在更高温度下(200 ℃线下5 min)的热稳定性。图3 展示了含不同宽度裂纹的不同厚度自修复涂层的防腐蚀效果。由图3可见,随着涂层厚度的增加及裂纹宽度的变小,自修复涂层的防腐蚀效果越来越好。该现象基本上与未热处理及80 ℃热处理24 h的自修复防腐蚀涂层一致,且自修复防腐蚀效果基本相同,说明了该微胶囊型自修复体系在200 ℃下具有较高的热稳定性。涂层在进行热处理时,微胶囊的囊壁及微胶囊周围已固化的树脂对微胶囊中的芯液具有密封作用[25],在一定程度上抑制了胺类固化剂的挥发,提高了胺类固化剂的稳定性。因此,该自修复涂层在200 ℃热处理5 min 后,仍能保有足量的修复剂实现裂纹的填充与修复,带来较好的防腐蚀性能。

2.3 防腐蚀性能的长效稳定性研究

针对所研发的自修复防腐蚀环氧涂层,本文也在加速腐蚀环境下,研究了其修复后防腐蚀性能的长效稳定性。作为对比,本文首先研究了含有裂纹的纯环氧涂层的长效防腐蚀性能。图4 所示为涂敷有纯环氧涂层的铁板在涂层中预制裂纹后,于盐水溶液中加速腐蚀180 天(6 个月)后的外观图。由于腐蚀情况极为严重,铁板被大量铁锈所覆盖,除可从锈迹形状辨识外,铁板已基本不可见。

图4 含预制裂纹的纯环氧涂层的长效(6个月)防腐蚀性能Fig.4 Long-term (6 months) anticorrosion performance of pure epoxy coating with prefabricated cracks

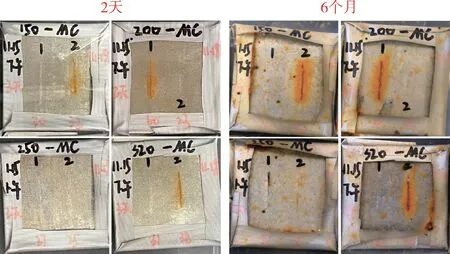

图5 ~图7 分别展示了含5.0 %、10.0 %、15.0 %微胶囊的自修复环氧涂层在加速腐蚀2 天和6 个月后的对比图。由图可以看出,当微胶囊含量较低时(图5,5.0 %),样品在盐水溶液中浸泡2 天后即出现了一定的腐蚀,但腐蚀程度远低于纯环氧涂层的情况;浸泡6个月后,腐蚀情况变得更为严重,盐水溶液中也出现了大量的铁锈。但是,相比于纯环氧涂层,铁锈含量明显降低且部分铁板依然可辨。当微胶囊含量增加至10.0 %时(图6),样品在盐水溶液中浸泡2天后也出现了轻微腐蚀,且程度较5.0 %的轻;浸泡6个月后,相较于含5.0 %微胶囊的样品,腐蚀程度大大降低。除在各裂纹处可见一些铁锈外,其他地方均没有出现,盐水溶液在腐蚀过程中也一直保持澄清状态。当微胶囊含量增加至15.0 %时(图7),样品在盐水中浸泡2 天后,除少数裂纹处出现腐蚀外,绝大部分裂纹处展示出了较好的防腐蚀能力;进一步浸泡6 个月后,虽然个别裂纹的颜色变深,但是基本上没有出现锈迹,证明盐水溶液没有穿透修复后的裂纹并直接腐蚀铁板的情况。

图5 含5.0 %微胶囊的自修复涂层的长效(6个月)防腐蚀性能Fig.5 Long-term (6 months) anticorrosion performance of selfhealing anticorrosion coatings containing 5.0 wt% microcapsules

图6 含10.0 %微胶囊的自修复涂层的长效(6个月)防腐蚀性能Fig.6 Long-term (6 months) anticorrosion performance of selfhealing anticorrosion coatings containing 10.0 wt% microcapsules

图7 含15.0 %微胶囊的自修复涂层的长效(6个月)防腐蚀性能Fig.7 Long-term (6 months) anticorrosion performance of selfhealing anticorrosion coatings containing 15.0 wt% microcapsules

依据上述腐蚀现象,可以得出以下几个结论:第一,添加了微胶囊后,不论微胶囊含量高低,自修复涂层均具有较好的长效防腐蚀性能;第二,随着微胶囊含量的增加,自修复环氧涂层的短期与长效防腐蚀性能均显著提升。第三,涂层厚度及裂纹宽度对防腐蚀性能的影响与微胶囊型自修复防腐蚀体系的模型基本一致:较薄涂层的短期与长效防腐蚀效果均比厚涂层的差;较宽裂纹的短期与长效防腐蚀效果均比较窄裂纹的差。良好的自修复防腐蚀性能,一方面来源于修复剂对裂纹的良好填充与修复。

本文进一步对经80 ℃热处理24 h 和200 ℃热处理5 min 的自修复防腐蚀涂层进行了长效防腐蚀研究。图8 展示了经80 ℃热处理24 h 后的自修复环氧涂层在加速腐蚀2 天和6 个月后的对比图。可以看出,当涂层较薄(200~300 μm)时,在盐水溶液中浸泡6个月后,所有试样均出现了一定程度的腐蚀。短期(2 天)出现明显腐蚀的部位,腐蚀情况较为严重,而在短期没有出现腐蚀但裂纹较宽处,也出现了腐蚀。整体来看,经80 ℃热处理24 h 后的腐蚀状况较未经热处理的涂层(图6)严重一些,但仍然远优于纯环氧涂层(图4)。图9 展示了经200 ℃热处理5 min的自修复环氧涂层在加速腐蚀2天和6个月后的对比图。腐蚀状况与80 ℃热处理24 h的自修复涂层基本相同,即防腐蚀性能远优于纯环氧涂层、短期出现腐蚀的区域在长期来说也是腐蚀较为严重的区域、腐蚀情况随裂纹宽度变大而越严重、相比于未热处理的稍微严重一些。但是,当涂层较厚时,即使在裂纹宽度较大的情况下,长效防腐蚀性能均较好。

图8 含10.0 %微胶囊的自修复涂层在80 ℃下处理24 h后的长效防腐蚀性能Fig.8 Long-term anticorrosion performance of the self-healing anticorrosion coatings containing 10.0 wt% microcapsules after treatment at 80 ℃ for 24 h

图9 含10.0 %微胶囊的自修复涂层在200 ℃下热处理5 min后的长效防腐蚀性能Fig.9 Long-term anticorrosion performance of the self-healing anticorrosion coatings containing 10.0 wt% microcapsules after treatment at 200 °C for 5 mins

2.4 自修复防腐蚀涂层的长效稳定性研究

自修复防腐蚀涂层另外一个层面的长效稳定性在于涂层自身的长效稳定性,也即涂层在使用一段时间后,如有损伤发生,是否还可以较好地实现自修复防腐蚀功能。针对上述问题,本文将含自修复防腐蚀涂层的样品在实验室环境中放置6 个月(180 天)后,使用加速腐蚀实验表征了其短期(2天)及长期(180天)自修复防腐蚀性能。由图10 可见,自修复防腐蚀涂层在实验室环境放置180天后,其短期与长期防腐蚀性能与新制相应涂层(图6)相比均没有出现明显变化。这种现象表明,基于微胶囊化环氧-胺化学的自修复环氧涂层具有较好的长效稳定性。

图10 含10.0 %100 μm微胶囊的自修复涂层室温放置6个月后的短期(2天)与长效(6个月)防腐蚀性能Fig.10 Short-term( 2 days) and long-term( 6 months)anticorrosion performance of a self-healing coating containing 10.0 wt% 100 μm microcapsules after being left at room temperature for 6 months

3 结论

(1) 该自修复体系在水环境下修复时,涂层仍然保有优异的自修复防腐蚀性能,与在干燥环境下修复时无明显差别;该自修复防腐蚀涂层的热稳定性良好,在80 ℃下热处理24 h 或200 ℃下热处理5 min 后的防腐蚀性能虽然较未热处理的出现了轻微下降,但仍然具备出色的防腐蚀性能;

(2) 自修复涂层在损伤并修复后具有优异的长效防腐蚀性能,且微胶囊含量越高,长效防腐蚀性能越显著;

(3) 自修复防腐蚀涂层自身也具有较好的长效稳定性,在室温放置180天后再测试的自修复防腐蚀效果与新制涂层无明显差别。