环栅式动力除尘器分离性能的数值模拟与实验

雷 鹏,宋健斐,李 强,魏耀东,孙国刚

(1. 中国石油大学(北京) 机械与储运工程学院,北京 102249; 2. 北京航天动力研究所,北京 100076)

水泥、电力、天然气、运输等行业对原料纯度及尾气排放标准有较高的要求,因此设置除尘系统对粉尘颗粒物进行收集具有重要的现实意义[1-3]。惯性分离法利用颗粒物在气流中的惯性作用进行分离[4-7],惯性除尘装置具有分离性能稳定、无耗材等优点,一般作为预除尘装置或多级串联连接在除尘系统中进行高效除尘。环栅式动力除尘器性能稳定,占用空间小,安装布置方式多样,运行成本低廉,是一种集多种优势于一身的惯性除尘装置[8-9],其结构形式与百叶式除尘器相似[10-15],不同点在于环栅式动力除尘器依靠沿轴向逐渐缩小的环栅作为挡板实现气体与颗粒的分离。林枫等[16]采用数值模拟方法对环栅式动力除尘器进行了研究,发现分离效率随环栅锥角、环栅节距以及颗粒性质而变化,然而,影响环栅式动力除尘器分离性能的结构因素相关研究文献也较少。

为了研究环栅式动力除尘器的分离性能与结构参数和工况参数之间的关系,本文中首先采用数值模拟方法研究结构参数对除尘器分离性能的影响,优化除尘器的结构和尺寸,然后依据优化的结构和尺寸设计除尘器并搭建分离性能测试实验平台,考察不同工况参数下除尘器的分离性能,为环栅式动力除尘器的工业设计及应用提供参考。

1 数值模拟

1.1 几何模型与网格划分

环栅式动力除尘器的工作原理示意图如图1所示。由图可见,除尘器主要由导流锥、筒体、环栅和排尘管等组成;含尘气流从导流锥进入除尘器,在主气流的曳力和自身惯性作用下,大部分颗粒向排尘管运动,少部分随净气流逃逸的颗粒在撞击环栅内壁后反弹回主气流中,再次向排尘管运动; 除尘后的净气流从环缝流向环栅外侧,经除尘器筒体尾端排出。

图1 除尘器工作原理示意图

在建立除尘器的几何模型时,设定筒体直径为150 mm,环厚为20 mm。采用Gambit软件对除尘器进行网格划分,全部采用结构化网格,经网格无关性验证后选取网格节点数量为14.8万个。除尘器的网格划分如图2所示。

图2 除尘器网格划分

1.2 计算模型和边界条件

由于RNGk-ε湍流模型能够较好地反映环栅式动力除尘器内部气相流动情况,而且计算效率较高[17-18],因此选用该模型对气相流场进行分析。除尘器入口颗粒质量浓度设置为0.2 kg/m3,由于除尘器内部空间颗粒相体积分数≤1%,因此选用基于拉格朗日方法的离散相模型(discrete phase model,DPM)描述颗粒相的运动[19-20]。

设置除尘器入口为速度入口边界条件,入口气速为15 m/s,气相出口为自由出流边界条件。气固两相流中,气相介质为常温常压空气;颗粒相介质为滑石粉颗粒,密度2 700 kg/m3,最小粒径为1 μm,最大粒径为70 μm,平均粒径为26 μm,分布系数为1.66,其粒径满足Rosin-Rammler分布。实际气体流动中,排尘管出口与排气管出口均有颗粒流出,因此排气管出口DPM选项设置为逃逸(escape),排尘管出口设置为捕集(trap),抽气流量分数为0。

1.3 结构参数的优化

采用单因素法优选结构参数,环间距分别设为2、3、5、8、10、15 mm,环错位分别设为1、2、2.5、3 mm,环高分别设为3、5、10 mm,环栅数量分别设为20、30、40、50,通过逐项分析环间距、环错位、环高和环栅数量这些结构参数对除尘器分离性能的影响,最终确定除尘器的最佳几何参数组合。

2 实验

2.1 性能测试系统

基于数值模拟优化后的除尘器结构参数,搭建除尘器实验系统,考察工况参数对环栅式动力除尘器分离性能的影响。除尘器性能测试实验系统如图3所示。由图可见,实验系统主要由供风系统、抽气系统、测量系统、喂料机5和除尘器10组成。其中,供风系统由引风机1、阀门2和过滤器3组成,保证实验处于负压操作条件;抽气系统由抽风机7、过滤器8和集尘器9组成;测量系统由测压计4和毕托管测速仪6组成。

1—引风机; 2—阀门; 3、8—过滤器; 4—测压计; 5—喂料机; 6—毕托管测速仪; 7—抽风机; 9—集尘器; 10—除尘器。

2.2 计算方法

抽气流量分数φ的计算公式为

(1)

式中:q0为引风机的气流总流量;qe为抽风机的气流流量。

实验分离效率η的计算方法采用称重法,计算公式为

(2)

式中:mc为分离捕集到的颗粒质量;m0为喂料机投入的颗粒总质量。

2.3 材料与工况参数

实验采用的粉尘颗粒种类和粒径分布与模拟的颗粒相同。气速分别设为10、12、15 m/s,抽气流量分数分别设为0、10%、20%,颗粒质量浓度分别设为0.2、0.5、1、2 kg/m3,分别通过实验研究3个工况参数对除尘器分离性能的影响。

3 结果与分析

3.1 气固两相流场分析

除尘器各部分的气相速度云图及局部流线图如图4所示。由图可见,除尘器的前部和中部从环缝逸出的净气流流量较小,环缝处气速较低,气流在环缝处形成低强度漩涡; 除尘器后部的漩涡主要出现在环栅顶部,这是由于净气流主要从最后几级环缝处逸出导致的,净气流以较高气速通过环缝,最后1级环缝处气速最高,为57.88 m/s。

(a)前部 (b)中部 (c)后部

除尘器内部的颗粒运动轨迹如图5所示。由图可以看出,一些颗粒在与环栅壁面碰撞后反弹进入主气流中,跟随主气流向颗粒出口运动;颗粒的逃逸发生在最后2级环缝处,而且最后1级环缝处逃逸的颗粒数量最多;一般逃逸颗粒的粒径≤22 μm,这是因为颗粒最终依靠惯性作用进入排尘管,粒径越小的颗粒受到的惯性作用越弱,易被净气流裹挟带出。

图5 除尘器内部颗粒的运动轨迹

3.2 结构参数对除尘器分离性能的影响

3.2.1 环错位

环间距为3 mm,环高为5 mm,环栅数量为30,改变环错位,环错位对分离效率的影响如图6所示。由图可见,环错位为1、2、3 mm时的分离效率分别为77.47%、74.69%、64.4%,说明随着环错位的增大,除尘器分离效率呈下降趋势,且下降速率逐渐加剧。由于相邻环栅的轴向重合面积随环错位的增大而减小,环缝处气流速度梯度增大,净气流更易携带颗粒流出,因此造成分离效率降低。综上,环错位应选为1 mm。

图6 环错位对除尘器分离效率的影响

3.2.2 环高

环倾角代表了环栅倾斜程度,直接影响颗粒撞击环栅内壁后形成的反弹角度,进而影响除尘器分离性能。本文中设定环厚度为定值,此时环倾角大小随环高的增大而增大,因此只需讨论环高对除尘器分离性能的影响即可。

假定环间距为3 mm,环错位为1 mm,环栅数量为30时,改变环高,环高对除尘器分离性能的影响图如图7所示。由图可见,压降随环高的增大呈上升趋势,而分离效率曲线呈抛物线状,在环高为5 mm时分离效率达到最大值77.47%,此时环倾角约为24°。环高<5 mm时环倾角过小,导致颗粒撞击环栅内壁后形成的反弹角较大,颗粒直接在下一级环缝被净气流带出,而环高>5 mm时环倾角过大,颗粒撞击环栅内壁后形成的反弹角较小,颗粒动量损失严重,在返回主气流前即被净气流裹挟带出,导致分离效率下降。综上,环高应选为5 mm。

图7 环高对除尘器分离性能的影响

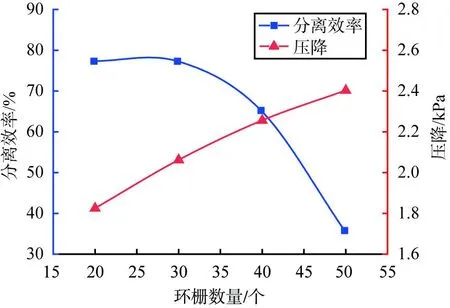

3.2.3 环栅数量

假定环间距为3 mm,环错位为1 mm,环高为5 mm,改变环栅数量。环栅数量对除尘器分离性能的影响见图8。由图可见,压降随环栅数量的增大而上升;分离效率在环栅数量≥30时大幅下降,这是由于环栅数量≥30时,环栅锥顶半径大幅减小,颗粒在此处运动空间减小,加剧了颗粒与环栅内壁及颗粒间的碰撞,本应进入排尘管的颗粒被净气流带出。除尘器筒体轴向长度因环栅数量增加而增大,气流在运动过程中受到的阻力增大,压降随之增大,因此,环栅数量应选为20。

图8 环栅数量对除尘器分离性能的影响

3.2.4 环间距

假定环错位为1 mm,环高为5 mm,环栅数量为20,改变环间距,环间距对除尘器分离性能的影响如图9所示。由图可见,随着环间距的增大,分离效率先缓慢升高再快速降低;环间距为8 mm时分离效率最高,为79.2%。这是因为,随着环间距增大,气流在环缝处的速度梯度逐渐减小,净气流对颗粒的携带能力减弱,分离效率随之升高;当环间距>8 mm时,各环缝处逸出的净气流流量增大,导致环栅内主气流流速降低,颗粒受主气流的轴向曳力减小,颗粒的惯性作用减弱,在最后几级环缝处易跟随净气流逃逸,同时,环间距增大也降低了颗粒与环栅壁面的撞击概率,所以分离效率大幅降低。由图9还可以看到,气流通过环缝时压降随环间距的增大而减小;环间距≥2~10 mm时压降减小了0.65 kPa,环间距≥10~15 mm时压降减小了0.04 kPa,可见环间距≥10 mm时压降受环间距的影响减弱。综上,除尘器最佳的环间距应为2~8 mm,同时,为避免颗粒从最后几级环缝处逃逸,要适当缩小最后几级环间距。为了兼顾分离效率和压降,前16个环间距设为8 mm,后4个环间距设为2 mm。

图9 环间距对除尘器分离性能的影响

综上,环栅式动力除尘器优化后的结构尺寸为:筒体直径为150 mm,环厚为20 mm,环错位为1 mm,环高为5 mm,环栅数量为20,前16个环间距为8 mm,后4个环间距为2 mm。

3.3 工况参数对除尘器分离性能的影响

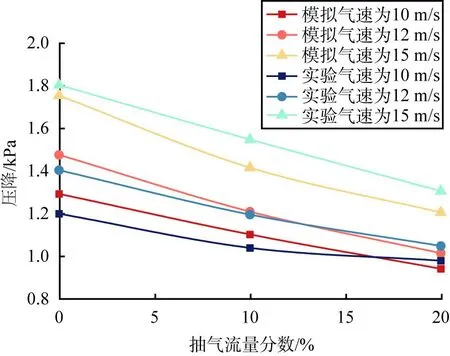

3.3.1 气速与抽气流量分数

气速与抽气流量分数对除尘器压降的影响如图10所示。由图可见,实验与模拟压降均着随抽气流量分数的增大而减小。这是因为,抽气流量分数增大时,部分气流通过颗粒出口流出,从环缝逸出的净气流流量减少,流速降低,阻力损失也随之降低。抽气流量分数相同时,实验与模拟压降均随着气速的增大而增大,这是因为,除尘器内的压力损失主要来自气流经过环缝时的动能损失,随着气速的增大,动能损失增大; 当抽气流量分数为20%,气速为15 m/s时,压降的实验与模拟结果分别为1.54、1.41 kPa,实验与模拟所得的压降差值仅为0.13 kPa。综上,数值模拟与实验的结果差值较小,数值模拟方法具有可行性。

图10 气速与抽气流量分数对除尘器压降影响

气速与抽气流量分数对除尘器分离效率的影响如图11所示。由图可知,除尘器分离效率随抽气流量分数的增大而增大。这是因为,增大抽气流量分数后,环栅锥顶处的颗粒持续受到气流的轴向曳力作用,同时,净气流流量随抽气流量分数增大而减小,净气流裹挟颗粒逃逸的能力减弱。实验与模拟的分离效率曲线均随着气速的增大而增大,气速为15 m/s时,抽气流量分数为0时实验与模拟分离效率分别为27.75%、62.17%,相差34.42%,抽气流量分数为20%时实验与模拟分离效率分别为79.15%、92.28%,相差13.13%,说明实验与模拟分离效率在抽气流量分数较大时的差距较小,因此,抽气流量分数为20%时模拟值更接近实验值,分离效率最高。

图11 气速与抽气流量分数对除尘器分离效率影响

3.3.2 颗粒质量浓度

入口气速15 m/s,抽气流量分数为20%时,颗粒质量浓度对除尘器分离效率的影响如图12所示。由图可知,颗粒质量浓度分别为0.2、2 kg/m3时,实验和模拟分离效率分别为79.15%、77.17%和92.28%、92%,实验和模拟的分离效率下降值分别为1.98%、0.28%,可见颗粒质量浓度的变化对分离效率影响不大,说明环栅式动力除尘器适用于分离不同浓度粉尘颗粒。

图12 颗粒质量浓度对除尘器分离效率的影响

4 结论

采用数值模拟方法研究结构参数对环栅式动力除尘器分离性能的影响,优化除尘器的结构参数,然后依据优化的结构参数设计除尘器,并搭建分离性能测试实验平台,研究不同工况参数对除尘器的分离效率和压降的影响,确定除尘器的最佳工况参数。结论如下:

1)数值模拟结果表明,净气流以较高气速通过除尘器后部环缝,颗粒的逃逸发生在最后2级环缝处,最后1级环缝处最高气速为57.88 m/s;一般逃逸颗粒的粒径≤22 μm。

2)环栅式动力除尘器优化结构尺寸为:筒体直径为150 mm,环厚度为20 mm,环栅数量为20,前16个环间距为8 mm,后4个环间距为2 mm,环高为5 mm,环错位为1 mm。

3)环栅式动力除尘器优化工况参数为:抽气流量分数为20%,气速为15 m/s。在最优工况参数条件下,分离效率最高,模拟值更接近实验值。

4)颗粒质量浓度的变化对分离效率影响不大,环栅式动力除尘器适用于分离不同质量浓度的粉尘颗粒。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

雷鹏,宋健斐和李强进行了数值模拟与实验研究,魏耀东和孙国刚参与了论文的写作和修改。所有作者均阅读并同意了最终稿件的提交。

The numerical simulation and experimental research was conducted by LEI Peng,SONG Jianfei and LI Qiang.The manuscript was written and revised by WEI Yaodong and SUN Guogang.All authors have read the last version of paper and consented for submission.