难选高铁软锰矿流态化磁化焙烧-磁选浸出工艺

邵国强,邹 正,朱庆山

(中国科学院 过程工程研究所,多相复杂系统国家重点实验室,北京 100190)

我国软锰矿具有品位低、嵌布粒度细和多金属伴生的特点,贫锰矿储量占全国总储量的93.6%,特别是高铁低锰型贫矿较为普遍[1]。当前这类矿石主要以还原焙烧-磁选后的锰铁比(质量比,下同)来确定其生产工艺路线。铁、锰颗粒嵌布粒度较大的易选矿,磁选分离效果较好,锰精矿富集后的锰铁比为3.5~10,可直接用于生产锰铁合金;铁、锰颗粒嵌布粒度较小的难选矿,其选别后的锰铁比无法达到要求,这部分锰精矿只能进行酸浸,用于电解、提纯等方面[1-3]。受到嵌布粒度较细的制约,我国大部分高铁软锰矿无法富集到合格的锰铁比,需要采用还原焙烧-磁选-酸浸工艺[4]。该工艺虽然可以实现锰铁矿物的选择性分离,但是高温焙烧的高能耗以及铁过还原引起的铁流失、高酸耗等问题,使得该工艺的经济性不佳,这部分矿物一直难于利用[5],因此,亟需研发一种能提高难选高铁软锰矿经济性和资源综合利用率的工艺方法。

高铁软锰矿中MnO2和Fe2O3有着相似的热力学还原条件,理想的状态是在还原过程中MnO2转化为MnO,Fe2O3转化为Fe3O4。MnO易溶于硫酸而Fe3O4难溶于硫酸,MnO磁性较弱而Fe3O4磁性较强,这样就可以通过磁选、硫酸浸出实现铁锰矿物的综合利用。通过热力学计算可知,在还原温度高于570 ℃时,Fe2O3极易转变为易溶于硫酸的浮氏体(FexO,x=0.83~0.95)[2],在还原温度高于950 ℃,长时间还原还会生成难于浸出的锰铁尖晶石(MnFe2O4)[6]。浮氏体和锰铁尖晶石相磁性均较弱,磁选后会进入锰精矿,造成铁资源的流失。浮氏体还会增加浸出酸耗,其进入浸出液后又会增加浸出液除铁剂的用量[7];锰铁尖晶石相还需要更复杂的两段浸出工艺浸出才能充分利用,增大了浸出的设备投资成本[8]。现有的竖炉、回转窑焙烧工艺还原温度通常在700~1 000 ℃,还原时间在1 h以上,该还原条件下仅能通过控制气氛来抑制过还原反应的发生[2]。抑制过还原反应的相关研究都没有从根本上抑制浮氏体、锰铁尖晶石的生成,调控效果并不理想[4-5]。流态化矿物焙烧技术气固接触充分,传热传质效果好,使其相较于传统的竖炉、回转窑焙烧有更低的焙烧温度,近些年逐步发展为我国难选铁矿、氧化锰矿资源利用的重要手段,并且在工业中已有应用报道[9-11]。该工艺是采用发生炉煤气作为流化风和还原剂,通常在温度为450~550 ℃,焙烧8~15 min可以实现铁矿物、氧化锰矿物的还原转化,具有低温、高效的技术特点[12-14]。低温还原可以从热力学上抑制浮氏体和锰铁尖晶石相的生成,从源头解决高铁软锰矿过还原的问题,但目前并未有该工艺技术应用于难选高铁软锰矿焙烧的相关报道。研究难选高铁软锰矿流态化磁化焙烧-磁选浸出规律,可以降低反应温度,缩短反应时间,低碳节能; 抑制过还原反应的发生,可以提高铁资源利用率,同时降低浸出酸耗和除铁剂的消耗,极大地提高难选高铁软锰矿的经济性,解决这部分资源难于利用的困境,对高效综合利用我国的难选高铁软锰矿资源有着重要意义。

本文中根据流态化磁化焙烧的工业条件,采用实验室鼓泡流化床装置,在模拟发生炉煤气气氛下对难选高铁软锰矿进行了流态化磁化焙烧-磁选浸出研究,考察还原温度、还原时间、选别指标和浸出率等工艺参数对锰、铁分离的影响规律,为流态化磁化焙烧-磁选浸出工艺综合利用难选高铁软锰矿提供实验依据。

1 材料与方法

1.1 试剂材料

浓硫酸(质量分数为98.3%),硫酸亚铁铵、碳酸钠、重铬酸钾、氯化亚锡(均为分析纯)(国药集团);二苯胺磺酸钠指示剂、甲基橙(指示剂,阿拉丁生化科技股份有限公司)。

实验所用高铁软锰矿取自云南省,真密度为5.08 g/cm3,最小流化速度为0.053 m/s,最小流化速度下的固含率(质量分数,下同)约为41%。原料的主要化学成分见表1。

表1 原料的主要化学成分

高铁软锰矿原矿X射线衍射谱图如图1所示。从图中衍射峰可知,该矿组成在云南省的部分地区较为常见,锰的主要形式是软锰矿(MnO2),铁的主要存在形式是针铁矿(FeOOH)。

图1 高铁软锰矿原矿X射线衍射谱图

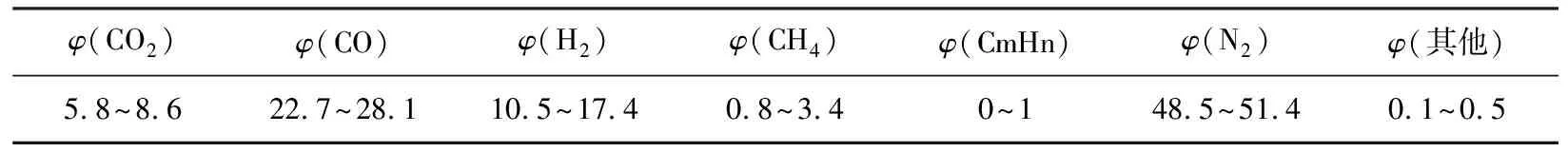

为了尽可能接近工业实际应用,还原气体模拟发生炉煤气组分,为CO、H2、CH4、CO2、H2O(g)和N2的混合气,以上气体除了H2O(g)外,均为工业纯瓶装气体。H2O(g)是通过将混合气体通入水蒸汽发生器,通过调节温度从而控制混合气体的水分压,再通入流化床中反应。发生炉煤气常见组分[15]见表2。本实验中确定的模拟发生炉煤气的气氛配比为H2、CO、CH4、N2、CO2、H2O(g)的体积分数分别为15%、25%、3%、47%、5%、5%。

表2 发生炉煤气常见组成[15]

1.2 仪器设备

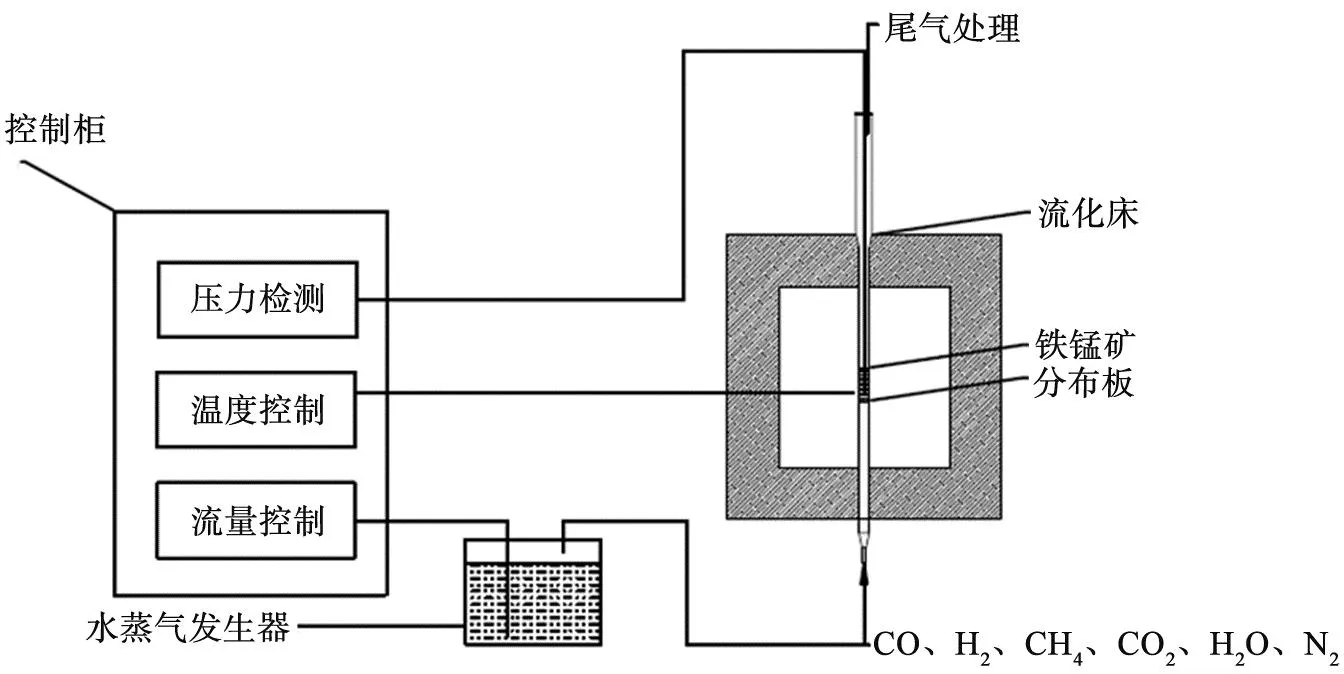

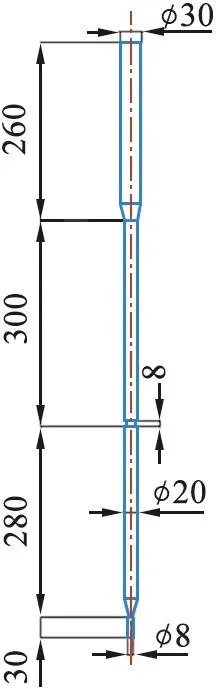

流态化磁化焙烧实验装置如图2所示,主要由流化床、电加热炉、水蒸气发生器和气体控制系统4个部分组成。其中流化床为石英材质,为保持分布板压降,分布板为粒径为178 μm的石英砂烧结板,如图3所示;电加热炉是通过温控仪和K型热电偶等部件组成,K型热电偶的测温点紧贴流化段外壁;水蒸气发生器为自主设计,集成控温水浴锅和洗气瓶,温度控制在0~80 ℃;气体控制系统是实验室自行研制装配,可实现压力在线监测和流量的控制。罗斯蒙特差压传感器,量程为0~3 kPa;七星质量流量计,量程为0~5 L/min。其他设备包括:RK/RM型棒磨机(武汉洛克粉磨设备制造有限公司);XCGS型戴维斯分析磁选管(武汉洛克粉磨设备制造有限公司);标准检验筛(浙江上虞市公路仪器厂);DF-101S型恒温水浴槽(江苏金怡仪器科技有限公司);SHZ-D型真空抽滤机(巩义市予华仪器有限责任公司);DGG-9620A型烘箱(上海森信实验仪器有限公司);JSM-7001F型扫描电子显微镜(SEM,日本电子株式会社)。

图2 铁锰矿还原焙烧装置

图3 流化床结构

1.3 实验原理及流程

高铁软锰矿用发生炉煤气还原时,温度控制在450~550 ℃,主要化学反应为

MnO2+CO=MnO+CO2,

(1)

MnO2+H2=MnO+H2O,

(2)

2FeOOH=Fe2O3+H2O,

(3)

3Fe2O3+CO=2Fe3O4+CO2,

(4)

3Fe2O3+H2=2Fe3O4+H2O。

(5)

还原后的MnO可以溶于硫酸,反应式为

MnO+H2SO4=MnSO4+H2O。

(6)

实验流程为:磨矿筛分选取粒径为56~250 μm的原矿颗粒,经温度为105 ℃、干燥脱水24 h的样品放入流化床反应器中,通入模拟发生炉煤气作为流化风和还原剂,操作气速为0.2 m/s。控制焙烧温度进行焙烧,烧后将流化床从电炉中取出,通入N2冷却防氧化处理[7]。然后对焙烧矿进行磨矿和磁选管磁选分离得到铁精矿和锰精矿(尾矿),通过化学滴定法分析铁品位、锰品位,计算铁回收率、锰回收率[16]。最后对锰精矿用稀硫酸浸出,计算锰浸出率、铁浸出率。实验流程如图4所示。

图4 磁化焙烧-磁选流程

2 结果与讨论

2.1 铁、锰的嵌布分析

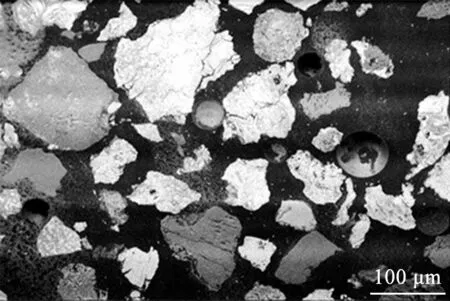

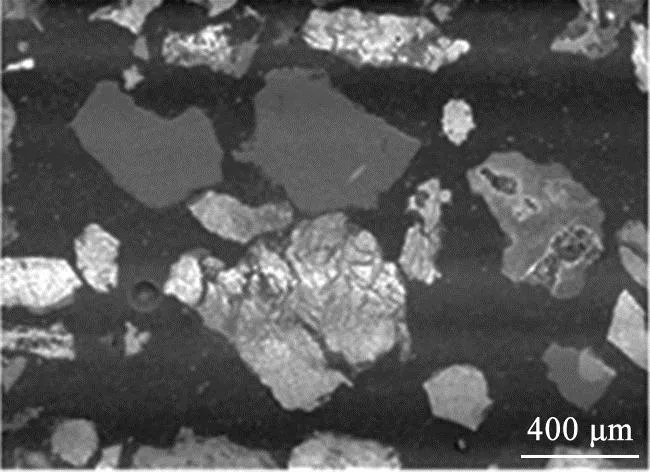

在SEM背散射条件下,原子量越大的元素画面中越亮。由于Fe、Mn原子量较大且较为接近,呈现为亮部,而Si、Al、Ca、Na等因原子量较小,呈现为暗部。

将原矿用环氧树脂镶样,通过砂纸磨打、抛光出断面,在SEM下分析铁、锰的嵌布,如图5所示。图中亮部为氧化铁、氧化锰(Fe、Mn的原子量接近),暗部为脉石。结合能谱的面扫描可以确定铁、锰矿物颗粒的嵌布状态,结果如图6所示。原矿铁的嵌布形式有2种:一种与锰伴生,嵌布粒度较细,为10~40 μm;另一种独立存在,嵌布粒度较大,可以达到80 μm左右。锰的嵌布形式只有一种,均与铁伴生,并没有观察到独立嵌布的情况。这部分颗粒铁、锰的嵌布粒度较细,在10~40 μm。图7所示为较为典型的铁、锰颗粒伴生嵌布的SEM扫描图像。这种特殊的嵌布形式也决定了要想较好解离这部分颗粒,必须破碎到较小的粒度,但是那些嵌布粒度较粗的铁颗粒可能出现过磨的情况,降低铁精矿的铁品位和回收率;锰精矿中也会有细小铁颗粒的夹带,降低了锰精矿的品位。

图5 高铁软锰矿原矿SEM图像

(a)电子图像1

(a)电子图像1

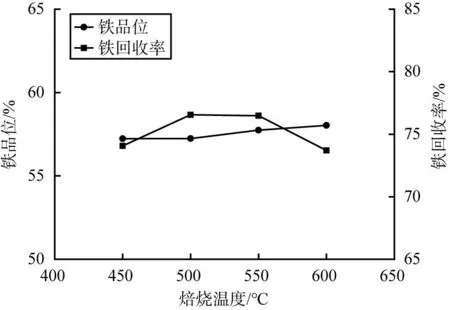

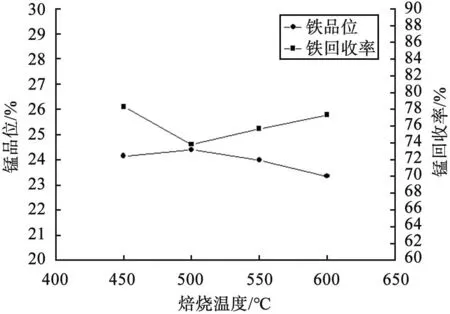

2.2 焙烧温度的影响

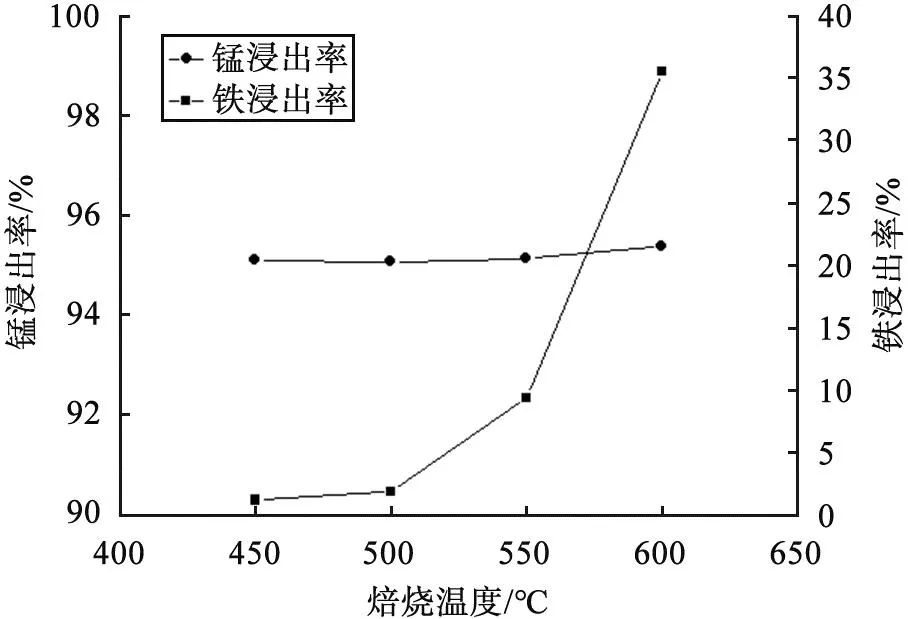

将处理后的原矿分别在温度为450、500、550、600 ℃的条件下进行流态化磁化焙烧,反应时间为10 min,流化气氛采用模拟发生炉煤气气氛,工况下气速为0.2 m/s。经还原焙烧后,将焙烧矿磨至粒径<30 μm,质量分数为65%,在磁选管中磁场强度为115 mT的条件下磁选,分别得到铁精矿和锰精矿。再对锰精矿进行浸出实验,浸出条件:浸出温度为常温,浸出时间为1.5 h,稀硫酸质量浓度为100 g/L,液固质量比为7∶1,搅拌速度为200 r/min。在不同焙烧温度的条件下,铁精矿的铁品位和回收率如图8所示,锰精矿的锰品位和回收率如图9所示,锰精矿的浸出实验结果如图10所示。

图8 焙烧温度对铁精矿铁品位、回收率的影响

图9 焙烧温度对锰精矿锰品位、回收率的影响

图10 焙烧温度对锰精矿铁、锰浸出率的影响

从图8中可以看到,随着温度的升高,铁精矿的品位一直在57%~58%波动,说明在实验的温度范围内还原温度对精矿品位没有显著影响。铁回收率从温度为450 ℃的74.07%到500 ℃的76.55%逐渐升高,说明温度较低时铁精矿中铁矿物颗粒的还原尚不完全,部分未还原好的颗粒磁选进入尾矿。当还原温度达到500 ℃时,还原趋于完全,铁回收率提升。随着温度进一步升高,回收率又出现下降趋势,这是因为焙烧温度接近过还原产物浮氏体(FexO,x=0.83~0.95)的生成温度。浮氏体因磁性较弱而进入尾矿,降低了铁回收率。从图9中可以看到,随着温度的升高,锰精矿的品位在23%~24%波动,温度变化的影响不明显。锰回收率在温度为500 ℃时最低,为73.84%。这是因为在温度为450 ℃时铁还原尚不完全,在温度为550、600 ℃时又出现了铁过还原,这3个温度下均会出现磁性矿物变少、尾矿产率增大的现象,导致更多的锰颗粒没有被夹杂进入铁精矿,从而增加了锰回收率。需要说明的是,550 ℃虽然低于浮氏体生成的温度570 ℃,但是软锰矿的还原本身是一个放热过程,这会导致短时局部温度的升高,根据实验中床内热电偶的实测温度,通入反应气体后,温升可以达到约50~70 ℃,持续约1 min。从图10中可以看到,随着温度的升高,锰精矿中锰的浸出率均在95%以上,说明该矿在实验的温度范围内锰的还原均较为充分。锰精矿中铁品位在22%左右,铁的浸出率从温度为450、500 ℃时的1.5%左右提高到550 ℃的9.39%,温度达到600 ℃时更是显著增加,浸出率达到35.48%。进一步验证了在温度为550、600 ℃时,焙烧矿均出现了不同程度的过还原反应,生成了易溶于硫酸的浮氏体且温度越高过还原反应越剧烈。

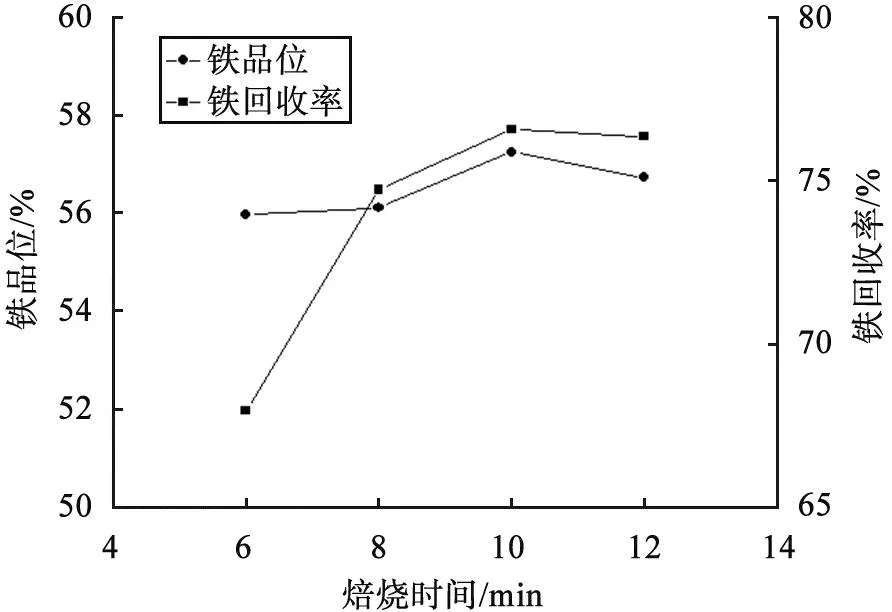

2.3 焙烧时间的影响

将处理后的原矿在温度为500 ℃的条件下进行流态化磁化焙烧,反应时间分别为6、8、10、12 min,流化气氛采用模拟发生炉煤气气氛,工况下气速为0.2 m/s。经还原焙烧后,将焙烧矿磨至粒径<30 μm,质量分数为65%,在磁选管中磁场强度为115 mT的条件下磁选。在不同的焙烧时间条件下,铁精矿的铁品位和回收率如图11所示,锰精矿的浸出实验结果如图12所示。

图11 焙烧时间对铁品位、回收率的影响

图12 焙烧时间对锰精矿铁、锰浸出率的影响

从图11中可以看到,在温度为500 ℃时,随着时间的延长铁精矿的品位并无太大变化。铁回收率随着时间的延长显著提高,反应10 min后,铁回收率也趋于稳定。该过程说明随着焙烧时间的延长,焙烧矿中磁性颗粒占比不断提高,磁选铁回收率也逐步提高。当焙烧时间达到10 min时,焙烧矿中的铁矿物还原趋于完全,铁回收率也趋于稳定。从图12中可以看到,锰精矿中锰的浸出率均在95%以上,说明在温度为500 ℃、还原6 min的条件下,焙烧矿中的锰矿物还原就已经趋于完全。锰精矿中的铁的浸出率均在2%以下,说明在温度为500 ℃下延长矿物的停留时间也没有出现过还原反应。

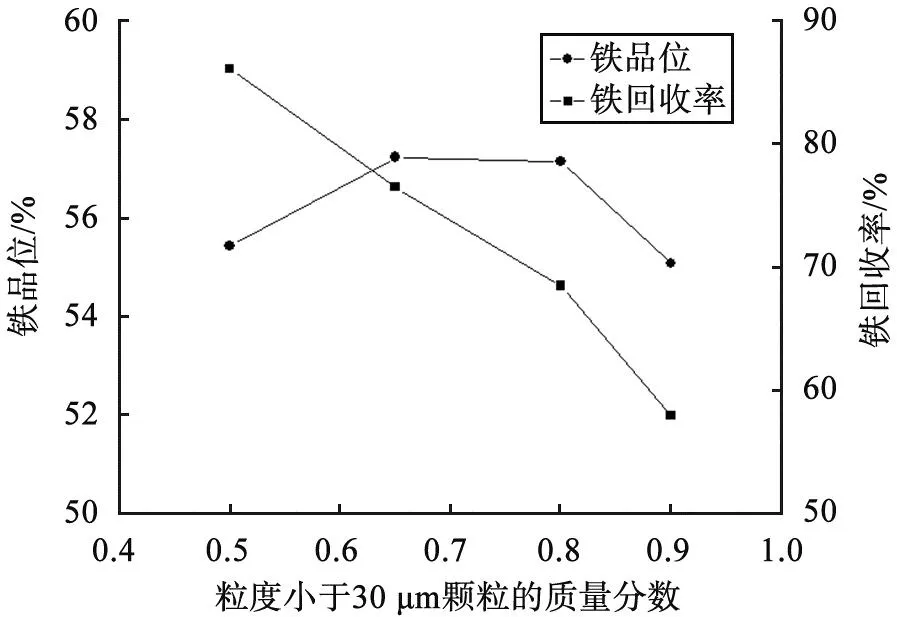

2.4 磨矿细度对选别指标的影响

根据之前的实验,选取温度为500 ℃条件下焙烧10 min的焙烧矿进行磨矿细度实验。将焙烧矿磨至粒径<30 μm,质量分数为50%、65%、80%、90%,在磁选管中磁场强度为115 mT的条件下磁选。铁精矿选别的实验结果如图13所示,锰精矿选别的实验结果如图14所示。

图13 磨矿细度对铁精矿铁品位、回收率的影响

图14 磨矿细度对锰精矿锰品位、回收率的影响

从图13中可以看到,随着磨矿细度的增加,铁精矿的铁品位先升高后下降。磨矿粒径<30 μm的颗粒的质量分数由50%提高到65%的过程中,铁品位从55.43%提高到了57.24%,这是因为该过程磁性颗粒与脉石的解离越来越完全。当磨矿粒径<30 μm的颗粒的质量分数由65%提高到90%的过程中,铁品位从57.24%下降到55.09%,这是因为铁矿物出现了过磨,大量的过细铁矿物形成磁聚团夹杂脉石颗粒进入精矿,降低了铁品位。随着磨矿细度的增加,铁精矿的铁回收率逐渐降低,当出现过磨现象时,铁回收率大幅下降,这是因为部分的磁性颗粒被脉石夹带进入尾矿,降低了铁回收率。从图14中可以看到,锰精矿的锰品位随着磨矿细度的增加逐渐降低,这是因为越来越多的脉石和过磨铁颗粒解离后进入尾矿,降低了锰品位。锰精矿的锰回收率随着磨矿细度的增加逐渐升高,原因是随着铁矿物和锰矿物的解离越来越充分,越来越多的锰颗粒进入尾矿。

3 结论

1)实验所用的云南高铁软锰矿为国内较为典型的难选高铁软锰矿,铁、锰颗粒伴生,嵌布粒度在15~40 μm,其焙烧磁选分离后锰精矿的锰铁比仅能达到1.07。流态化磁化焙烧磁选浸出工艺可以将还原反应温度降低到过还原反应的热力学温度以下,锰精矿的铁浸出率仅有1.94%。

2)实验确定该难选高铁软锰矿在模拟发生炉煤气气氛下,在温度为500 ℃流态化条件下磁化焙烧10 min,在磁场强度为115 mT、磨矿粒径<30 μm的颗粒的质量分数为65%条件下磁选,可以得到铁精矿铁品位和回收率分别为57.24%和76.55%,锰精矿锰品位和回收率分别为24.41%和73.84%。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

邵国强、邹正和朱庆山参与了实验设计、论文的写作和修改。所有作者均阅读并同意了最终稿件的提交。

The study was designed by SHAO Guoqiang,ZOU Zheng and ZHU Qingshan.The manuscript was drafted and revised by SHAO Guoqiang,ZOU Zheng and ZHU Qingshan,Both authors have read the last version of the paper and consented to submission.