自由活塞膨胀机-直线发电机流体仿真与运动分析*

张凯 彭宝营 王鹏家 童亮

(北京信息科技大学,北京 100192)

主题词:自由活塞膨胀机-直线发电机 气缸 流体仿真 运动特性

1 前言

自由活塞膨胀机-直线发电机(Free Piston Expander-Linear Generator,FPE-LG)作为一种新型汽车余热回收装置,通过对汽车尾气进行回收利用,减少污染物排放量,提高能源利用效率。优化装置气缸部分尺寸,是提高装置集成度,使其顺利应用于汽车领域的一个重要方面,气缸内活塞的运动特性也受到诸多学者的关注。Peng 等人研究了FPE-LG 耦合驱动电机时活塞的运动特性[1]。赵腾龙等人基于FPE-LG试验台架研究了外接负载电阻对活塞运动特性的影响[2]。张红光等人研究了不同外部工况(驱动压力、工作频率、外接负载等)对活塞运动特性的影响[3-5]。Hou 等人也研究了外部负载电阻对活塞运动特性的影响[6]。Mhadi A.Ismael 等人开发自由活塞线性发电机试验台,研究了不同进气压力和阀门开启时间下的活塞运动[7]。此外,张红光等人通过仿真软件搭建了系统仿真模型,基于该模型研究了活塞初始位移、活塞-动子连杆质量以及工作频率等对活塞运动特性的影响[8]。Xu 等人研究了不同气门正时对系统运动特性的影响,并通过仿真模型分析了活塞的运动特性,以及高频高压工况下系统的性能[9-11]。Li 等人利用计算流体力学方法分析了不同工作频率对活塞位移的影响,以及进、排气过程中气体的流动情况[12]。李顿等人以振动特性和输出电压变化作为评价指标,研究了不同工况对FPE-LG 系统平稳性的影响[13]。可以看出,对于活塞运动特性的研究主要集中在改变外部工况和外接负载方面,然而为了提高装置的集成度,气缸自身结构对活塞运动特性的影响同样需要考虑。本文使用Fluent软件,采用动网格技术对气缸进行仿真,得到气缸内气体压力和流速的分布情况,探究活塞质量、进排气通口直径、气缸直径以及进气时间对活塞运动特性的影响。

2 FPE-LG装置

如图1a 所示,FPE-LG 试验台由左右两侧气缸、直线发电机、电磁阀以及各种传感器等组成。图1b 所示为试验过程原理,空气压缩机产生压缩气体,储气罐起稳压作用,经压力调节阀调至适当压力后,气体进入气缸内膨胀做功,通过电磁阀控制进排气通道的开闭,实现活塞连杆的往复运动,带动直线发电机动子往复运动切割磁感线发电,从而实现将气体能量转化为电能。

3 仿真过程

3.1 仿真模型的建立

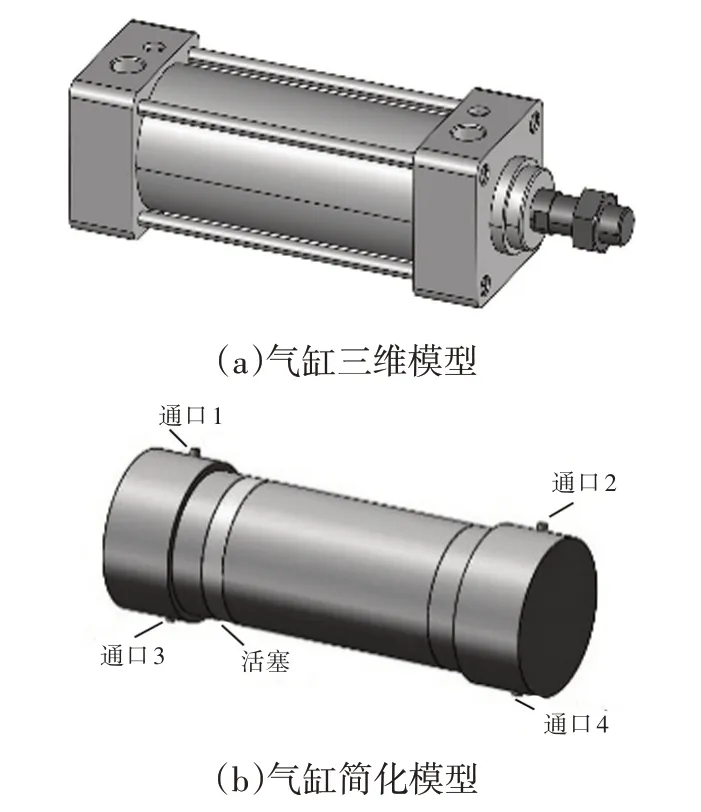

试验装置中气缸型号为SMC MDBB 63-100nz,规格如表1 所示。使用SolidWorks 对气缸进行三维建模,并对模型进行合理简化,去除活塞杆,活塞初始位置为上止点,如图2所示。

表1 气缸规格

图2 气缸三维模型和简化模型

3.2 网格划分

在Mash 中进行网格划分:将活塞运动的区域设置为六面体网格,并选择生成映射网格(Mapped Mesh),此时网格包含的单元数量更少,计算速度更快;其余区域默认生成四面体网格。网格尺寸为0.005 m,网格节点数量为16 573 个,网格单元数量为39 773 个,网格划分结果如图3所示。

图3 网格划分结果

3.3 仿真条件设置

开启能量方程,选择Realizablek-epsilon 粘性模型,壁面函数选择可缩放壁面函数(Scalable Wall Funcations),计算设置为瞬态计算。流体选择理想气体,初始进气压力设为0.3 MPa。在动网格中对6个自由度进行设置,活塞运动方向选择沿X方向平移。活塞质量为0.27 kg,忽略气缸与活塞间的摩擦。

4 仿真结果及分析

4.1 仿真结果

4.1.1 不同阶段气体压力、速度云图

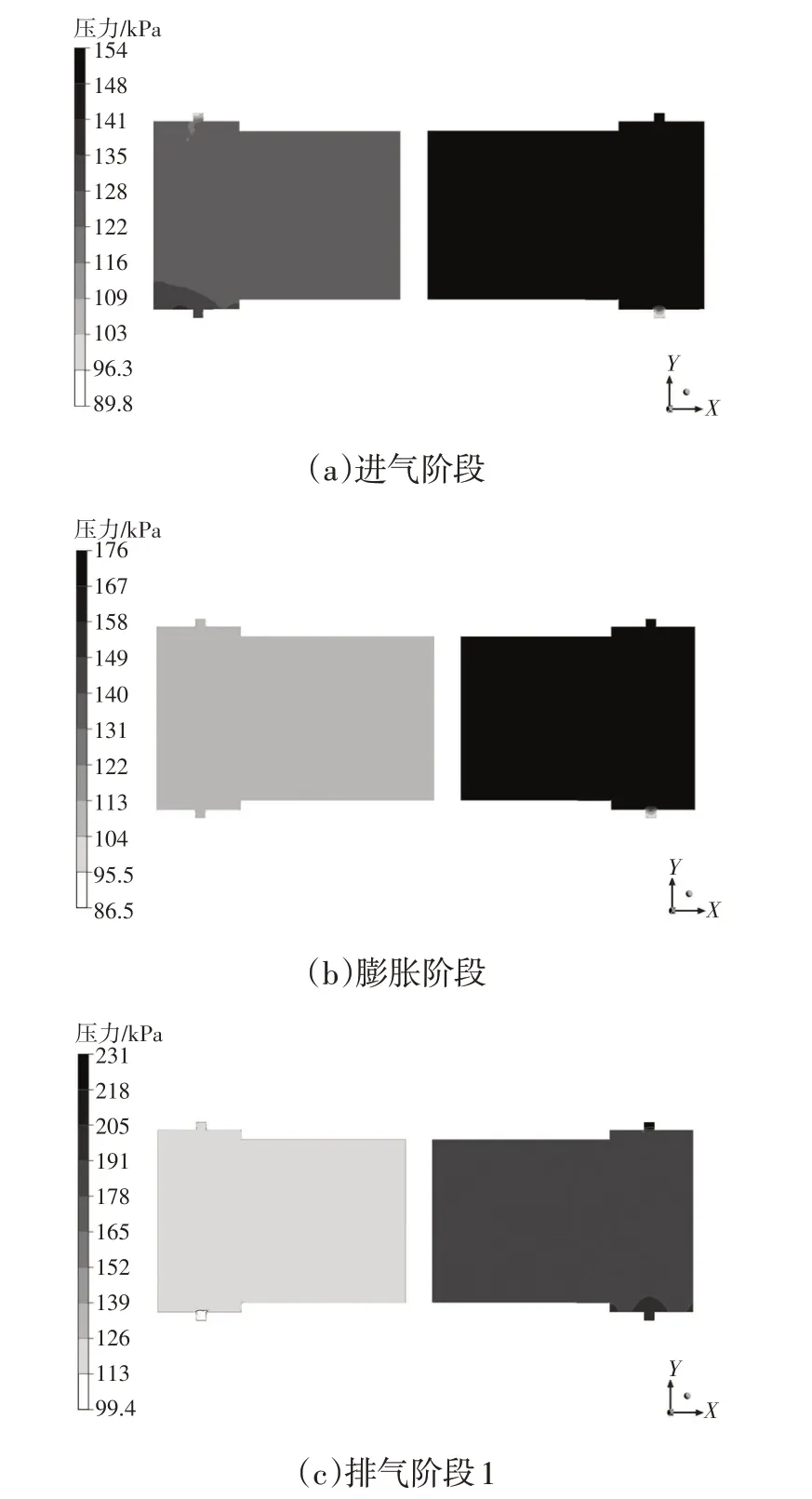

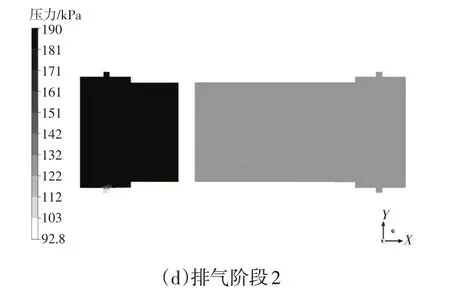

气体在气缸内共经历3 个阶段,即进气阶段、膨胀阶段和排气阶段。进气阶段,通口1、通口4 开启,通口2、通口3 关闭,气体进入左侧气腔,活塞在气体的推动下从左向右移动。一段时间后,关闭通口1,气体在气缸内膨胀,继续推动活塞向右运动,此阶段为膨胀阶段。当活塞到达右侧极限位置时,通口2、通口3 开启,通口1、通口4 关闭,活塞从右向左运动,左侧气腔内的气体排出气缸,此阶段为排气阶段。

图4 所示为仿真过程中气缸内气体在通口截面处不同阶段的压力云图,可以看出,进气阶段随着气体流入左侧进气腔,活塞从左向右移动,进气腔压力逐渐增大。由于活塞向右移动,活塞右侧腔体体积减小,气体受到挤压后并不能及时由排气门排出,导致右侧腔内气体压力也逐渐增大。膨胀阶段,气体停止流入气缸,气缸内的气体继续膨胀,推动活塞继续向右运动。随着活塞左侧腔体体积逐渐增大,压力逐渐降低。活塞左、右两侧压力差使得活塞进行减速运动,直到速度减为0。排气阶段,左侧腔体内气体受到挤压未能及时排出气缸,排气阶段结束时左侧腔体内的压力增大,未排出气体进入下一循环继续利用。

图4 气体压力云图

图5所示为仿真过程中气缸内活塞左、右两侧气体的流速,可以看出,在进气阶段和膨胀阶段,进气侧腔体内,气体由进气通孔流入气缸,受气缸约束形成涡流,排气侧腔体内气体较少,气体沿气缸轴线均匀流出气缸。处于排气阶段时,由于活塞左、右两侧腔体内均已有气体,气体间相互作用,所以气体流线规律不再明显,形成紊流现象。

图5 气体流线和流速云图

4.1.2 仿真结果验证

为验证仿真结果的合理性,对比进气压力为0.3 MPa 时,试验与仿真所得的活塞位移曲线,如图6所示。活塞稳定运行时,进气阶段活塞由左侧极限位置开始运动,进气一定时间后,关闭进气通道,活塞继续向右运动,直至活塞速度为0。此时,活塞左侧腔体进入排气阶段,活塞从右向左运动。由于忽略了活塞与气缸之间的摩擦,以及直线电机运行时所产生的电磁力,仿真结果与试验结果相比,活塞往复运动的周期和行程存在一定偏差,但是,活塞稳定运动后,其运动规律较为一致,均进行类正弦运动,因此,可用来进行定性分析。

图6 活塞位移曲线

4.2 活塞质量对运动特性的影响

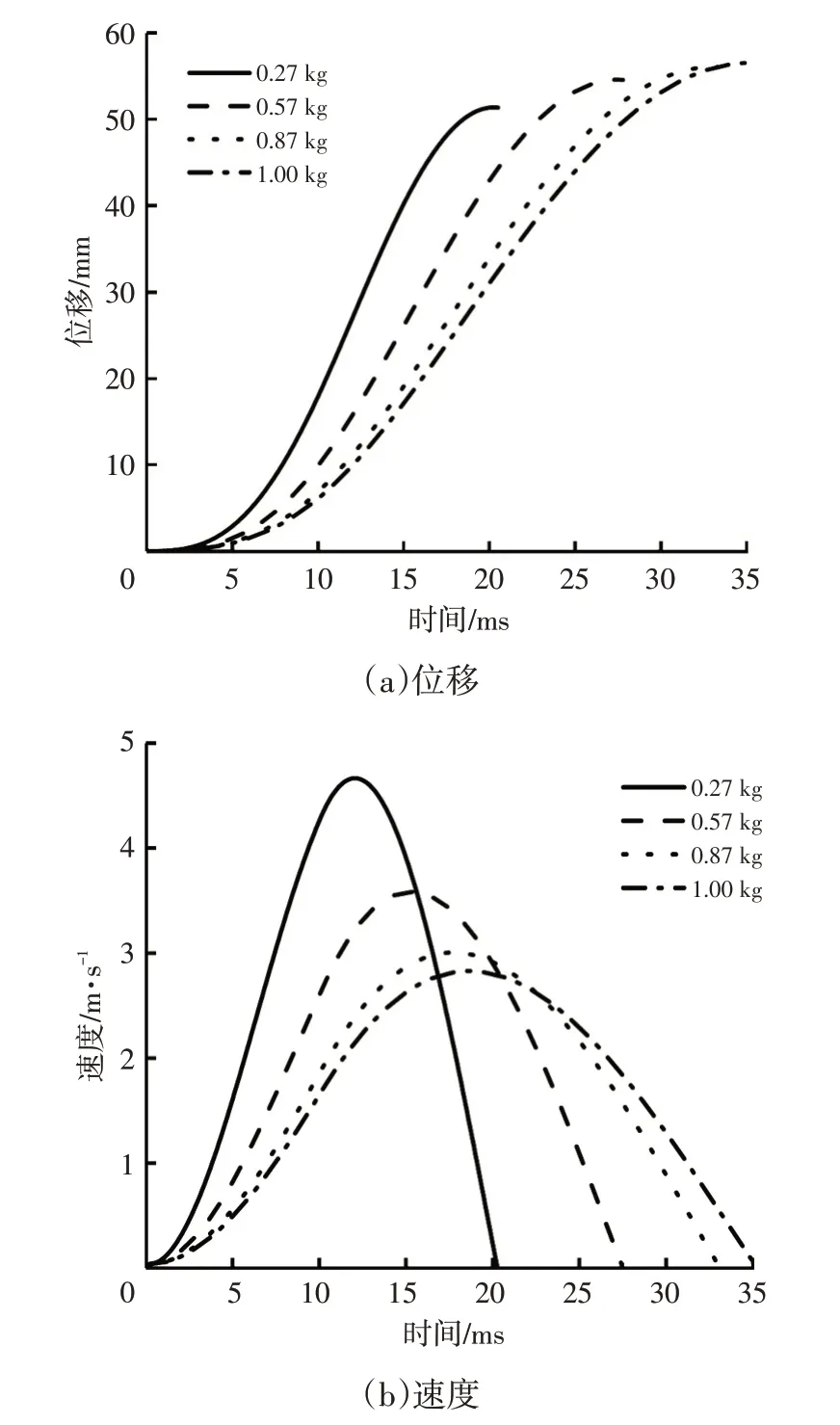

图7所示为进、排气通口孔径为4 mm,气缸直径为63 mm,进气时间为10 ms 时,活塞质量分别为0.27 kg、0.57 kg、0.87 kg 和1.00 kg 条件下活塞的位移、速度曲线。由图7a可以看出,气体刚进入进气腔时,活塞位移变化很小,这是由于气体未能及时充满进气腔。当气体充满进气腔后,进、排气腔产生压力差,推动活塞从初始位置向右运动,活塞速度逐渐增大。进气腔体积逐渐增大,腔内压力逐渐减小,排气腔体积逐渐减小,腔内压力逐渐增大,当活塞左、右两侧气体压力相同时,活塞加速度为0,此时速度达到最大。随后,活塞右侧气体压力较活塞左侧大,活塞进行减速运动,直到速度减为0。活塞的位移随活塞质量的增加呈现先增加后趋于平缓的趋势,当活塞质量增加到0.87 kg时,继续增加活塞质量对活塞位移的影响较小。由图7b 可知,活塞的峰值速度随活塞质量的增加而减小,当活塞质量增加到0.87 kg时,继续增加活塞质量,活塞峰值速度减小的幅度变小。

图7 不同活塞质量下活塞的位移、速度曲线

4.3 进、排气通口孔径对活塞运动特性的影响

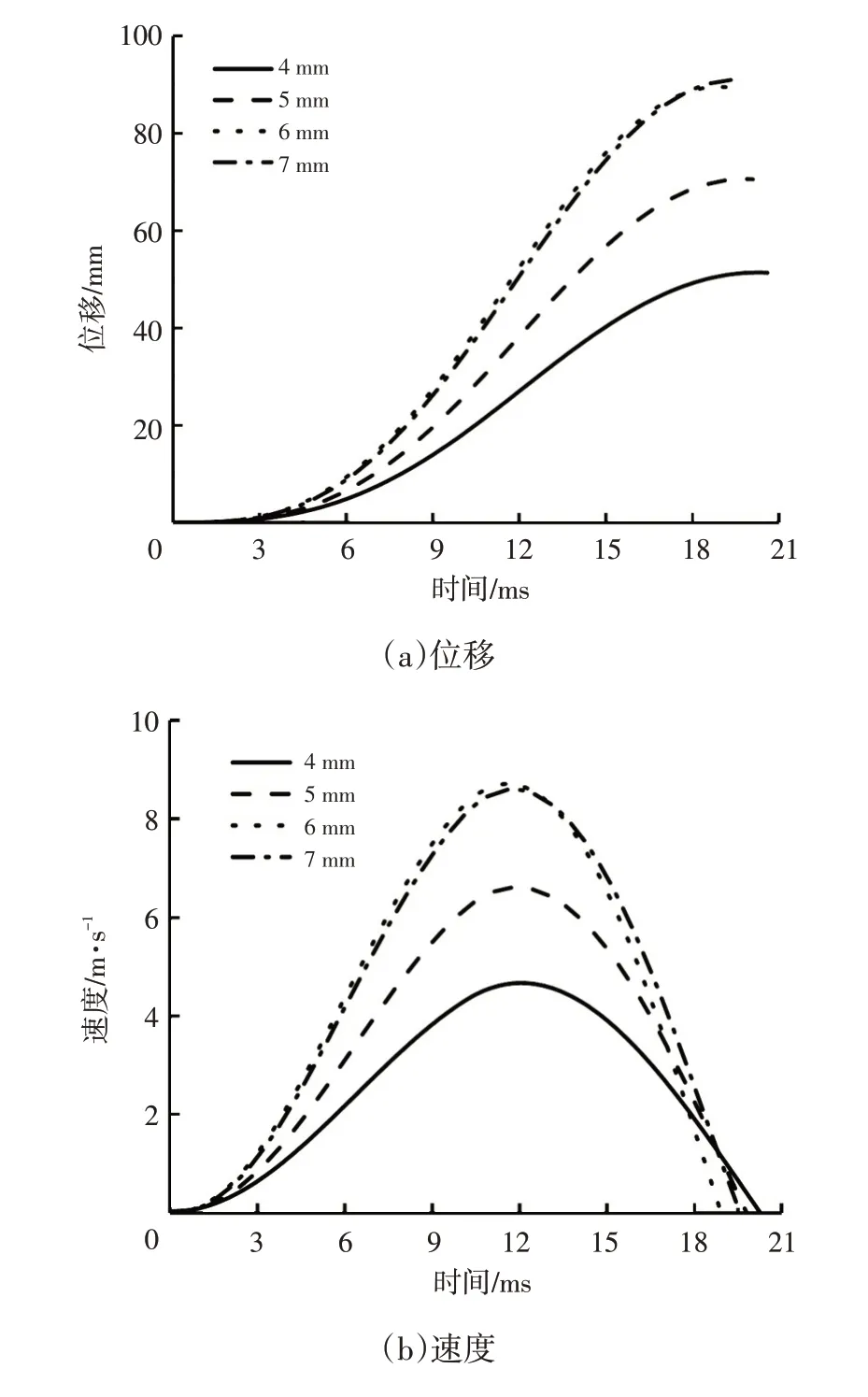

图8 所示为活塞质量为0.27 kg,气缸直径为63 mm,进气时间为10 ms 时,进、排气通口孔径分别为4 mm、5 mm、6 mm 和7 mm 条件下的活塞位移、速度曲线。由图8a 可以看出,随着通口孔径的增加,活塞位移逐渐增大并趋于稳定;由图8b 可以看出,活塞的峰值速度随着通口孔径的增加先增大后微弱减小。随着通口孔径的增加,10 ms 内进入气缸内的气体增多,关闭进气通道的瞬间,活塞的速度更大。气体膨胀阶段,随着排气通口孔径的增加,气体由排气腔排出更快,活塞速度减至0所需的时间更短,通口孔径为6 mm时,活塞速度最先下降为0。通口孔径为7 mm时,活塞位移最大,达91 mm,通口孔径为6 mm时,活塞峰值速度最大,达8.7 m/s,且活塞速度降为0约需19 ms。

图8 不同通口孔径下活塞的位移、速度曲线

4.4 气缸直径对活塞运动特性的影响

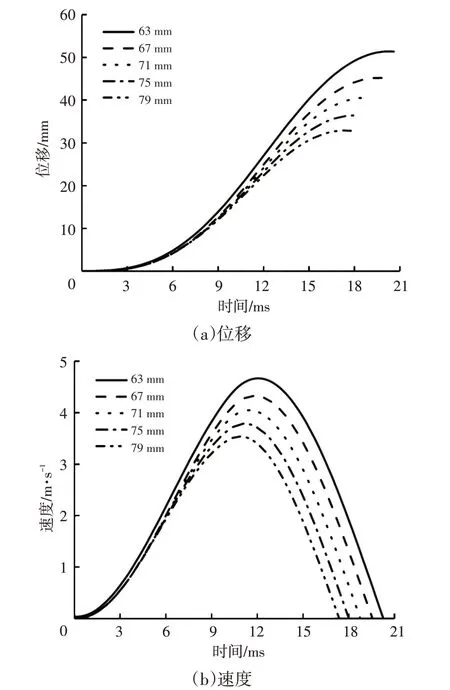

图9所示为进、排气通口孔径为4 mm,活塞质量为0.27 kg,进气时间为10 ms 时,气缸直径分别为63 mm、67 mm、71 mm、75 mm 和79 mm 条件下活塞的位移、速度曲线。可以看出,随着气缸直径的增加,活塞位移、速度均逐渐减小。这是因为进气时间一定,进入气缸内的气体量相同,气缸直径越大,导致进入气缸内的气体压力越小,对活塞的驱动能力越弱。所以,在进气压力、进气时间一定时,选用较小的缸径可获得较高的活塞运动速度。

图9 不同缸径下活塞的位移、速度曲线

4.5 进气时间对活塞运动特性的影响

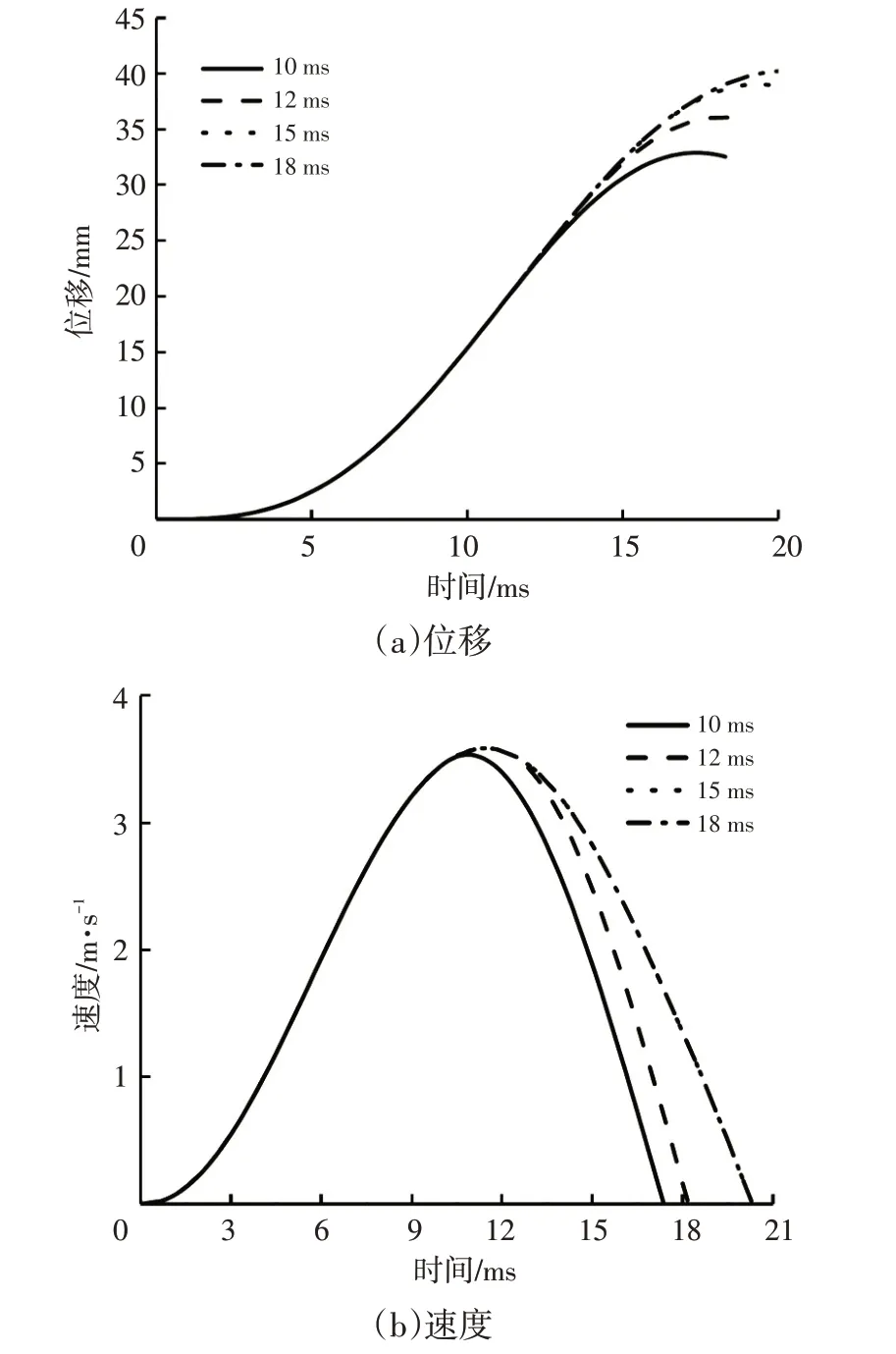

图10所示为通口孔径为4 mm,气缸直径为79 mm,活塞质量为0.27 kg 时,进气时间分别为10 ms、12 ms、15 ms、18 ms 条件下活塞的位移、速度随时间变化曲线。当进气时间由10 ms 延长至15 ms,活塞的位移增大比较明显;当进气时间进一步延长到18 ms 时,活塞位移增大的幅度较小。由图10b可以看出,随着进气时间的延长,活塞的峰值速度变化并不明显。

图10 不同进气时间下活塞的位移、速度曲线

4.6 正交试验结果分析

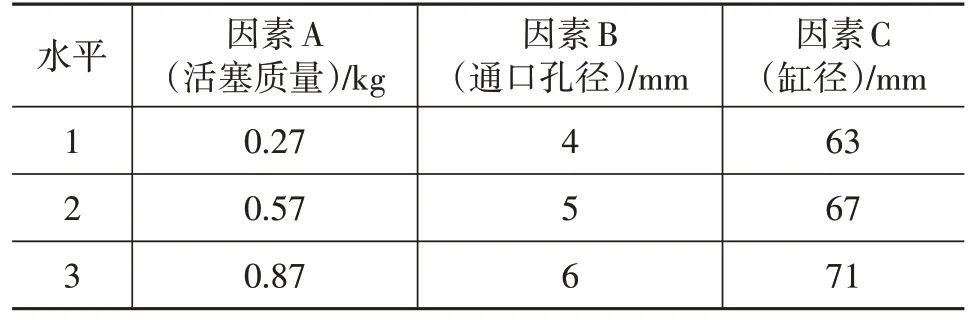

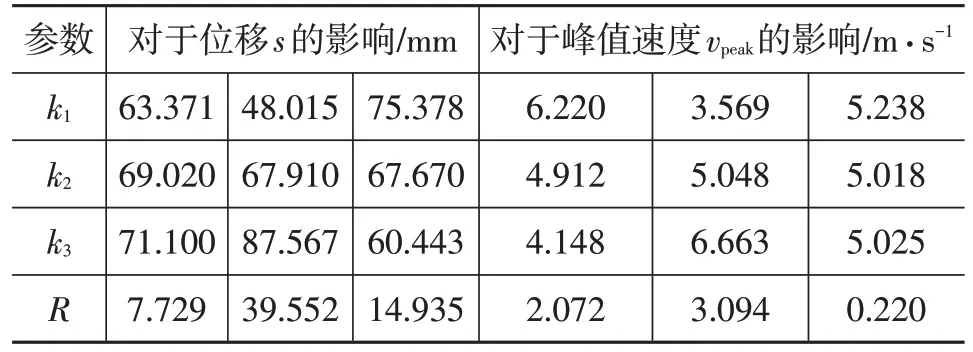

由以上分析可以看出,活塞质量、通口孔径和气缸直径对活塞的运动特性有着不同程度的影响。使用正交试验的方法,通过极差R分析,得到以上3 种因素对于活塞运动特性的影响程度。如表2所示,因素A、B、C分别对应活塞质量、通口孔径和缸径,并各选取3 个水平进行正交试验。正交试验方案设计和试验结果如表3 所示,根据试验结果进行极差分析,其中ki为水平i条件下,对应因素的试验结果之和的平均值,R为某因素下ki的最大值与最小值之差,其值越大表明该因素对试验结果的影响程度越大,如表4 所示:通口孔径对于活塞位移的影响程度最大,其次为气缸直径,活塞质量对活塞位移的影响最小;通口孔径对活塞峰值速度的影响程度最大,其次为活塞质量,缸径对活塞峰值速度的影响最小。

表2 三因素及相应的水平值

表3 正交试验方案及试验结果

表4 极差分析结果

5 结束语

为了提高自由活塞膨胀机-直线发电机的集成度,使得在气缸结构更加紧凑的情况下,活塞获得更高的速度,本文分析了气缸内气体的流动状态,研究了气缸结构以及进气时间对于活塞运动特性的影响,结论如下:

a.气体流经进、排气通口处,气体压力、速度较大;气缸内气体压力有所降低、气体流速比较稳定。

b.随活塞质量的增加,活塞位移先增加后趋于稳定;活塞速度先减小,后趋于稳定。随气缸直径的增加,活塞位移、速度均减小。

c.随通口孔径、进气时间的增加,活塞位移、速度均先增加后趋于稳定。

d.为了在行程较小时获得较大的活塞速度,可在气缸理论行程范围内首先考虑适当增大气门通口孔径、其次降低活塞质量,最后减小气缸直径。